0.5 gpm미만 원자로 냉각재 계통 누설감지 센서 시스템 개발

Abstract

If the size of the crack in the pressure boundary of the pressurized light water reactor coolant system is very small, the coolant is vaporized and spreads into the containment vessel at the beginning of the leakage, and a small amount of condensated coolant steam is accumulated into a sump. In the case of small leakage of 0.5 gpm or less, it is very difficult to recognize leakage occurrences until the time has elapsed and the amount of variation in the internal humidity and temperature of the containment vessel due to the water vaporized leakage water and the rate of change in the water level is very small. In the case of leakage of the reactor coolant pump seal of 1 to 10 gpm or higher, and leakage of the steam generator between the 1st and 2nd sides, the level change of the coolant makeup tank or the level of the sump level change can be detected with a meaningful sump level changed up. In the case of a small amount of unidentified leakage, the leakage point occurs at the weld or the location where mechanical or thermal stresses are accumulated, and it is characterized by leakage through unspecified areas. Early detection of small unidentified leakage by multiple measurements can prevent operator error, increase the operator action time for proper operator safety measures, and minimize other radiation leaks. The early detection of small and unidentified leakage can make a very practical contribution to improving the safety of nuclear power plants. The Korea Atomic Energy Research Institute is developing a small amount of unconfirmed leakage detection system that is less than 0.5 gpm. This report introduces a general configuration of the advanced RCS leakage detection system.

Keywords:

RCS, Leak Detection System, Unidentified Leak, Leak Collection Tube키워드:

원자로냉각재계통, 누설감지계통, 미확인 누설, 누설포집관1. 서 론

국내 원자력발전소의 대부분을 차지하는 가압경수로는 냉각수가 150 bar정도로 가압되어 있어서 배관의 작은 균열에도 많은 양의 냉각수가 누출될 수 있다. 가압경수로의 일차계통 또는 이차계통으로부터 냉각수 누설은 배관접합부 균열 또는 기기의 작은 균열에서부터 대형 배관 파단까지 매우 다양하다. 원자로계통으로부터 고온 고압의 냉각수가 유출되면 냉각수가 증기화되어 격납용기 내부로 퍼지고 소량의 응축수가 Sump로 고이게 된다. 0.5 gpm급 이하의 소량 누설의 경우 격납용기 내부로 퍼진 수증기에 의한 습도 변화율, 온도 변화율 또는 Sump 수위 변화율이 매우 작기 때문에 많은 시간이 경과되어 누적되기 전까지는 누설 발생을 인지하기가 매우 어렵다(1,2). 1~10 gpm급 이상의 원자로냉각재펌프 Seal 부위 누설과 증기발생기의 1차/2차측 누설 등 확인 누설의 경우 냉각수 보충탱크 수위 변화 또는 Sump 수위 등의 변화에 의한 누설감지가 가능하다. 가압경수로의 확인 누설 위치는 원자로 냉각재 펌프 Seal과 증기발생기의 1차/2차측 경계부, 가압기의 안전밸브 등이다. 반면에 소량 미확인 누설의 발생지점은 용접부 또는 기계적/열적 피로하중 등이 누적되는 위치에서 발생하여 불특정 부위인 특징이 있다(1,2). 원자로계통에서 냉각수 누설이 발생하면 격납건물(Containment : CT) 내부 공기의 상대습도가 증가하고 방사능입자가 증가한다. 냉각수 누설량이 많으면 상대습도와 방사능 입자의 변화속도가 빨라지고, 소량 미확인 누설처럼 0.5 gpm급 이하이면 상대습도와 방사능 입자의 변화량이 미미하여 계측상 유의미한 변화가 감지되기까지는 많은 시간이 경과되어야 가능해진다. 기존의 냉각수 누출 누적량 감지 시스템의 감지속도를 빠르게 하려면 실시간형 냉각수 누출감지 시스템으로 구성해야 한다.

소량 미확인 누설을 운전원이 조기에 감지하지 못하면 이로 인해 이차적 운전 오류를 범하거나 적절한 운전원 안전 조치 여유시간의 상실 등 원전의 안전운전 위험성이 가중될 수 있다. 경수로의 냉각수 누출의 감지는 빠를수록 운전원 안전조치 여유시간이 증가하며 기타 방사선 환경누출량 등을 최소화시킬 수 있다. 소량 미확인 누설 조기감지기술은 원전의 안전성 향상에 매우 실질적 기여를 할 수 있다.

한국원자력연구원에서는 가압경수로의 0.5 gpm급 이하 소량 미확인 누설감지시스템을 개발하고 있다(1,2). 본 논문은 이에 대한 소량 미확인 누설감지계통의 구성 개념, 누설 유체 포집관 및 센서의 기본설계 등에 대하여 소개하고자한다.

2. 누설감지 시스템 구성

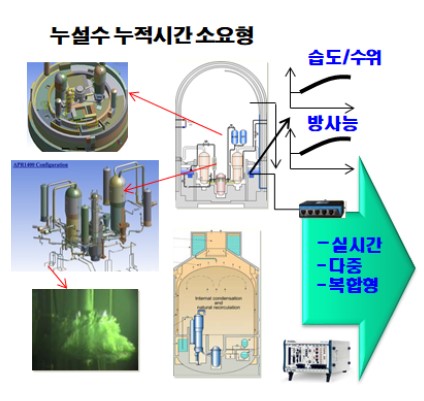

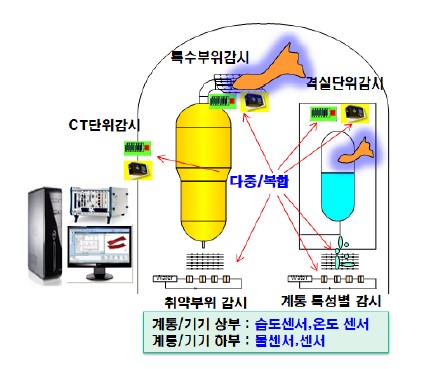

가압 경수로 계통은 Fig. 1과 같이 원자로가 격납건물 내에 격리되어 있다. 원자로 1차 배관계통과 2차 배관계통이위치하는 원자로 격납건물 내부는 외부대기와 차단된 격리 구역으로 원자로 주변은 고방사선 구역이다. 원자로 계통에서 소량 미확인 누설이 발생하는 영역은 격납건물 내부의 원자로 1차 배관계통과 2차 배관계통 및 보조 계통 배관 부위이다. Fig. 2는 소량 냉각수 누출감지에 적합한 실시간형 다중센서 소량 냉각수 누출 가지 시스템의 구성 개요를 나타낸다. 누설이 자주 발생하는 취약 계통에 다중의 감지센서를 배치하는 개념이다.

고방사선 지역에서는 전자 기기를 운용하기 어려우므로 계측기기 등은 상대적으로 저방사선 구역인 원자로와 격납건물 사이의 환형공간이나 별도의 격리된 저방사선 격실 내부에 설치하여 운용하는 것이 일반적이다. 따라서 원자로 냉각재 주요 계통상의 미확인 누설 발생 영역에서 공기를 포집하여 상대습도의 변화 또는 방사선 준위의 변화 등을 감지하고자 직경이 가늘고 길이가 긴 누설감지 포집 튜브센서 시스템을 원자로 근처에 설치하여 격납건물 환형공간(Annulus)으로 인출하여 측정하는 시스템을 고려한다. Fig. 3은 이러한 미확인 소량 누설감지계통을 개발하기 위한 개발 단계도이다.

3. 누설감지 센서

3.1 누설감지 습도 센서

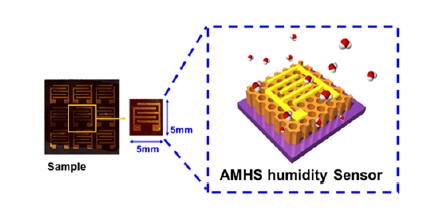

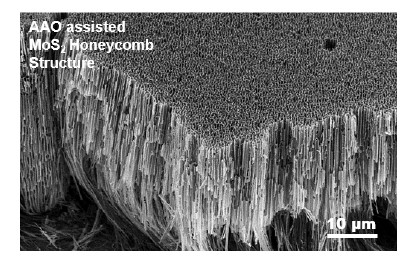

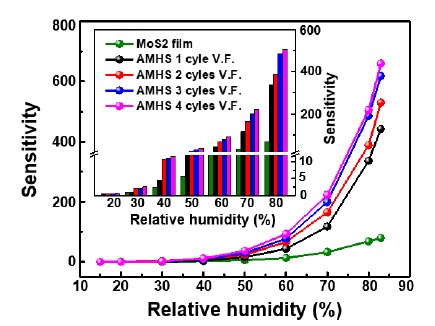

Fig. 4는 습도 센서의 감지부 전극 배열도를 나타내고 있다. 전극과 유체 사이의 접촉면적을 증가시키도록 전극을 격자형으로 엇갈리게 배열한 센서 형상이다. 포집관의 유체가 일정한 속도로 흐르는 환경에서 적용되는 센서이므로 빠른 반응속도를 갖는 소형 습도 센서가 누설 감지용 센서로 적합하다. 기존 상용 습도 센서의 경우 반응시간이 약 10 여초로 원자로 냉각수 누설 감지용으로 적용하기에는 감응속도가 너무 늦다. 이 문제를 극복하기 위하여 이황화 몰리브덴을 양극산화알루미늄(AAO) 기판에 코팅하여 벌집(Honeycomb)구조를 이루는 습도 센서로 만들어서 센서의 감응속도를 대폭 높였다(3). 신소재인 이황화 몰리브덴(MoS2)은 흑연과 같은 층상 결정 구조를 가진 물질로써 석유산업의 탈황공정, 촉매제, 배터리, 윤활제 등에 폭넓게 사용되어 왔으며, 나노소재 기술 발전으로 활용성이 증대되고 있다. Fig. 5는 이산화 몰리브덴(MoS2) 다공성 벌집 습도 센서 구조체의 전자현미경 사진을 나타내고 있다. 본 습도 센서는 습도에 따라 저항이 변화하며 전기 신호 출력이 달라지는 원리를 이용해 감지하는 저항형 센서이다. 개발된 습도 센서의 감응도(i)는 식 (1)을 기준으로 평가하면 기존 상용 센서 감응도(I0) 보다 약 660배 이상 뛰어나며, 감응 시간도 0.5초로 5~6초씩 걸리는 기존 상용 센서 감응속도 보다 최대 12배 정도 감응속도가 빠르다. Fig. 6은 상대 습도에 따른 반응 감응도를 나타낸다. 센서의 구성 물질이 벌집 구조를 이루면서 수분, 수증기 등을 감지할 수 있는 비표면적이 매우 넓어져 감도가 뛰어난 성능을 발휘하는 특성이 있다.

| (1) |

개발된 습도 센서를 원자로 계통의 미확인 누설감지를 위한 습도 센서로 적용성을 평가하고 있다. 원자로냉각재의 0.5 gpm급 소량 누설을 포집하여 누설 여부를 감지하려면 매우 민감하고 반응속도가 빠른 센서가 필요하므로 내방사선 특성을 보유한 빠른 센서 개발을 목표로 연구가 진행중이다.

3.2 물 감지 센서

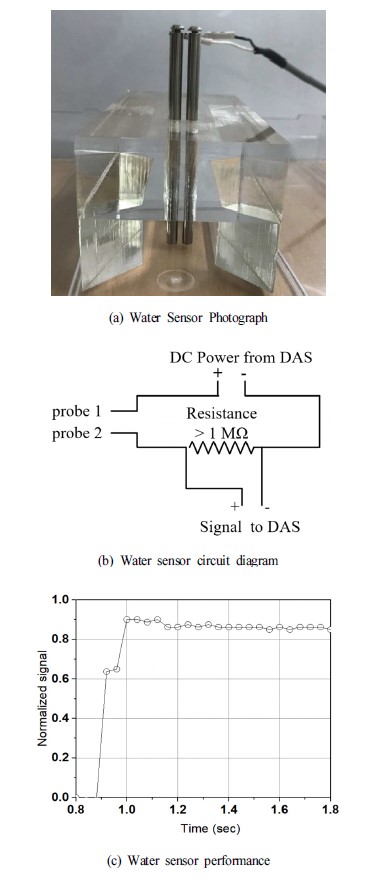

증기화된 고온의 누설 원자로냉각수는 격납건물 내부에서 응축되어 격납건물 최하부 Sump로 흘러내린다. 격납건물 내부 유로는 각 구역별 층간별로 이어지며, 최하부인 Sump까지 이어진다. 물 감지 센서는 원자로 계통으로부터 누설된 냉각수가 응축되어 Sump로 흐르는 유로의 Trench 바닥이나 Sump 입구 Trench 바닥에 설치하여 냉각수 누출을 감지하도록 하면 유용하다. 누설수를 직접 감지하므로 Sump에 축적되는 누설수 수위변화에 의한 누설감지 방법보다 훨씬 빠르게 감지할 수 있다. 물 센서는 물의 유무만 감지하여 누설 여부를 교차 확인하는 확증신호로 쓰면 매우 유용하게 누설 여부를 결정할 수 있다. 즉, 습도 또는 방사선 센서에 의한 이상 신호 감지와 물 감지 센서 신호의 상호 결합은 소량 미확인 누설 발생 여부를 보다 확실하게 결정지을 수 있는 복합 다중 신호 누설 시스템 신호 구성이 가능하게 한다.

Fig. 7(a)는 물 감지 센서 설치 사진을 나타내며, 7(b)는 물 감지 센서 및 전기 회로도, (c)는 물 감지 센서의 반응속도 성능 그래프이다. 물 감지 센싱부는 두 개의 전극봉과 직류 회로로 구성한다. 두 전극봉 사이의 전기적 연결 여부는 전기저항으로 결정된다. 두 전극봉 사이가 공기만 접한 dry 상태는 회로가 단락된 것과 같다. 두 전극봉 사이에 물이 접촉하면 물속의 이온으로 인해 전기저항값이 감소하여 단락된 두 전극봉 사이의 전기회로가 연결상태가 되고 1 MΩ 이상의 기준전기저항의 전위차 증감으로 물 감지 신호를 획득할 수 있다. 개발된 물 감지 센서의 반응속도는 약 0.1초 이내이다(4). 누설수에 대한 반응속도를 높게 하려면 두 전극간 거리를 좁게 설계하고, 고속 Sampling 회로를 구성하면 된다. 기준전기저항값을 작게 하면 노이즈성 오류 신호 비율이 증가하여 감지 오류 빈도가 증가한다.

3.3 병렬 Junction 온도 센서

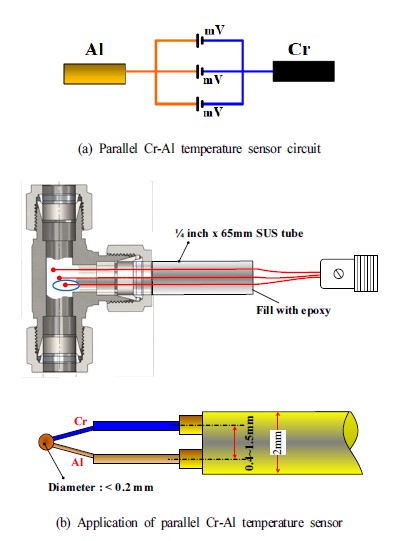

원자로계통으로부터 누설된 고온의 냉각수를 포집하여 계측할 경우 상대습도 평가를 위해서 온도측정이 필요하다. 포집공기를 포집관으로 순환시켜 계측하는 경우 온도계는 반응 속도가 빨라야 하며, 계측점이 많으면 분포가 불균일한 유체의 평균온도를 계측하기 용이하다. Fig. 8과 같이 3점의 Cr-Al Junction을 갖는 병렬 Junction의 K-type 온도 센서를 구성하였다.

병렬 Junction 구성의 온도 센서는 단일 Junction 온도 센서 대비 3점-평균온도 계측과 센서 고장율이 낮아지는 장점을 갖는다. 3개 병렬 Junction 온도센서로 계측한 온도값은 전기회로적으로 3개 병렬 Junction부 양단의 전압값에 비례하며, 이론적으로는 동일한 열전대 3개로 동시 측정한 온도의 평균값 같다. Junction 사이의 간격을 약간 넓게 구성하면 단일센서 몸체로 마치 3개의 온도센서를 설치하여 평균온도를 계측하는 효과를 얻을 수 있다. 따라서 3개의 단일 Junction 센서를 설치하는 것보다 훨씬 더 작은 체적의 온도센서로 3점 평균 온도값을 계측할 수 있는 장점을 기대할 수 있다. 이는 유동채널의 크기가 작을 경우 매우 유용하다.

또한, 센싱부 직경이 작은 Micro 온도센서는 작은 유동 교란에도 취약하여 잘 끊어지는데 이러한 고장율을 대폭 저하 시킬 수도 있다. 병렬회로로 구성하면 3개 Junction 중에서 1개 또는 2개의 Junction이 끊어져도 온도계측이 가능하여 가용 수명시간 측면에서 매우 유리한 장점이 있다. 1개 Junction의 정상작동 확률과 고장 확률이 각각 1/2(50%)씩인 3개 병렬 Junction 온도 센서의 모든 Junction이 끊어져 고장날 확률은 1/8(12.5%)이다. 3개 병렬 Junction으로 온도센서의 고장 확률(1/8)은 단일 Junction 온도 센서의 고장확률(1/2) 대비 약 1/4(25%) 수준으로 대폭 낮아진다. 이는 특정 기간 동안 연속 작동이 보장되어야 하는 경우 3개 병렬 Junction 온도센서가 수명시간과 낮은 고장확률 측면에서 훨씬 유리한 점이다.

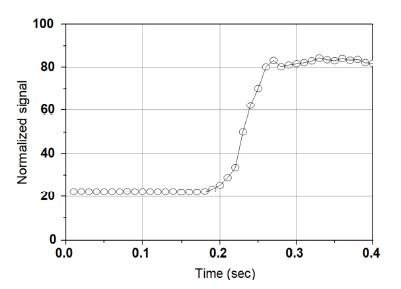

Fig. 8(a)는 3점의 Cr-Al Junction 구성을 나타내며, 8(b)는 직경 0.2 mm 급의 Junction 직경을 갖는 소구경의 Mini 열전대를 1/4 inch 규격의 Tee 내부에 설치한 제작도를 나나낸다. Fig. 9는 온도센서를 상온에서 약 80 oC의 뜨거운 물에 담글 때 온도 상승 반응속도를 시험한 결과이다. 시상수(Time constant) 기준 약 0.1초의 반응속도를 보이고 있다.

3.4 방사선 감지 센서

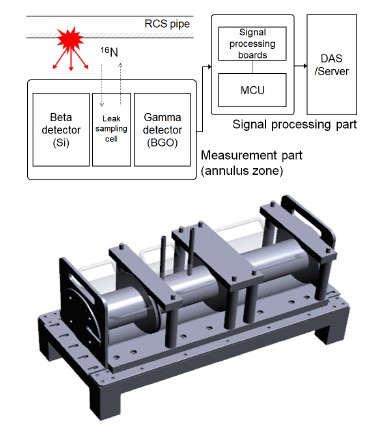

격납건물 내부에 존재하는 16N은 원자로 안에서 생성된 방사선이다. 원자로계통으로부터 누출된 냉각수에 포함된 16N 방사선신호를 격납건물 내부에 존재하는 16N의 배경 방사선 신호와 분리하여 계측하기 위하여 누설 냉각수를 포집하여 방사선 차폐함 내부로 이송시켜 측정한다. CT 내부 방사선 검출 시스템은 누설된 냉각수를 실시간으로 수집하고, 그 내부의 방사선 16N으로부터 방출되는 베타 및 감마선을 동시 측정함으로써 RCS 소량누설을 감지하는 시스템이다. 시스템의 주요 구성은 ① 누설 냉각수 수집을 위한 수집 챔버, ② CT 내부 배경방사선의 영향을 최소화하기 위한 납차폐함, ③ 16N로부터 방출되는 베타/감마선을 검출하기 위한 검출기, ④검출된 16N의 신호를 처리하기 위한 신호처리장치, ⑤ 처리 된 신호를 수집, 분석 및 DAS/서버로 송신하기 위한 콘트롤 유닛으로 구성된다(5).

Fig. 10은 CT 내부 방사선 검출기 시스템의 구성도와 검출부의 형상을 보여준다. 증기 형태로 누설된 원자로 냉각수는 원자력발전소 격남건물 내부의 환형공간(Annulus)에 위치한 수집챔버로 수집되어 실시간급으로 측정된다. 수집챔버는 방사선 차폐함 내부에 위치하며, 차폐함 내부의 챔버좌우에는 감마선 검출기(BGO 검출기)와 베타선 검출기(실리콘 검출기)가 각각 있다. 수집 챔버로 흡기된 누설 냉각수는 챔버에 포함된 Inlet, Outlet 배관을 통해 순환이 이루어진다. 누설 냉각수의 순환이 이루어지는 동안, 16N으로부터 방출되는 베타선(Emax=10.4 MeV, Eavg=2.8 MeV) 및 감마선(E=6.1, 7.1 MeV)은 수집 챔버 양단에 위치한 실리콘 검출기(베타선 검출기) 및 BGO 검출기(감마선 검출기)를 통해 각각 측정된다. 이 때 환형공간의 배경방사선으로 인한 신호왜곡을 최소화할 수 있도록 측정부는 납 차폐체를 통해 차폐된다. 검출된 신호는 신호처리장치를 통해 디지털 신호로 변환되고 DAS 또는 서버로 송신되어 소량 냉각수 누설 발생 부를 판별한다.

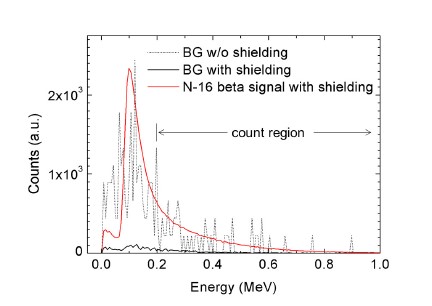

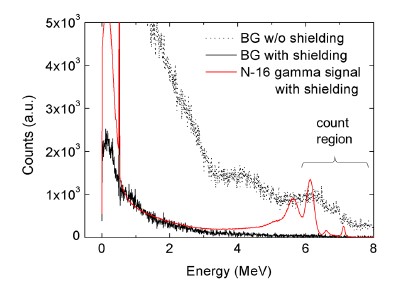

검출부 차폐설계 및 예상되는 신호 평가는 Monte Carlo N-Particle (MCNP) 코드(5)를 이용하여 수행되었다. Figs. 11과 12는 각각 베타검출기 및 감마검출기에서의 예상되는 16N의 취득 신호 스펙트럼과 차폐 전후 백그라운드 신호의 차이를 보여준다. 설계된 측정부는 베타검출부와 감마검출부에 대해 각각 92% 및 96%의 배경감마선 신호 차폐 효과를 보였으며, 계수영역에서의 signal-to-background 비율은 약 10으로 평가되었다. 계산에서 가정한 수집 챔버 내의 16N의 방사능 농도는 6000 Bq/cc이며, 환형공간의 배경방사선(중성자 및 감마선) 분포는 APR1400 Final Safety Analysis Report (FSAR)(6)의 원자로 주변 중성자 선속정보를 기반으로 도출된 값을 사용하였다.

3.5 누설감지 포집센서

Porous 형 포집센서가 일정간격으로 배치된 누설감지 포집 튜브 시스템을 일정 시간 간격으로 공기를 강제순환시켜 튜브 끝에 설치한 습도 센서를 통해 포집 튜브로 유입된 고습도의 공기의 상대습도 변화를 감지하는 유동 및 계측 조건을 CFD 로 예비 분석하였다.

누설 발생 시 증기가 포집 튜브 내부로 자연 유입되고, 주기적으로 공기 순환 시스템을 작동시켜 튜브 입구로부터 출구로 공기를 순환시키면 고습도의 누설수를 함유한 공기가 누설수 포집 시스템에 유입된다. 이때 튜브 끝에 위치한 습도 센서 위치에서 상대습도의 정량적 감소폭과 퍼짐 폭은 상대습도의 감지성능 평가에 중요한 인자이다.

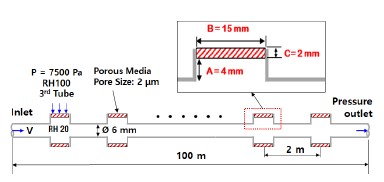

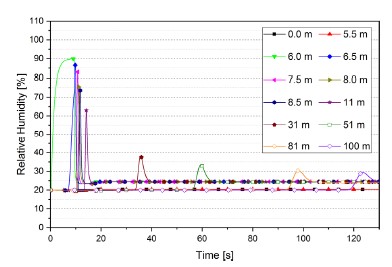

누설 발생 시 튜브 센서를 통하여 유입된 고습도 공기는 주기적으로 공기 순환 시스템을 작동시켜 습도 감지 센서까지 이송시키는 과정에서 저습도의 공급 공기와 증기의 혼합, 벽면 전단력에 의한 혼합/확산이 발생하기 때문에 튜브 출구센서 위치에서 습도가 낮아지는 현상이 발생한다. Fig. 13은 위 누설수 포집센서 시스템의 CFD 해석모델의 형상을 나타내고 있다. 튜브의 내경은 약 6 mm이며, 누설포집 센서의 배치 간격은 2 m이고, 튜브의 총 길이는 100 m로 설정하였다. 누설포집 센서의 다공질부 직경은 15 mm, 두께는 2 mm이며, 다공질부 소경은 약 2 의 Porous Media Model을 적용하였다.

누설 발생 시 튜브 센서 외부에 걸리는 상대압력은 예비계산을 통하여 평가된 7,500 Pa를 3번째 튜브 센서에 적용하였다. 이때 2 m 간격으로 배치된 포집관 습도센서를 통하여 유입되는 누설 모사 공기의 상대습도는 포화증기에 노출되는 상황을 고려하여 상대습도 100%의 공기로 가정하였다. 누설포집관 튜브계통의 작동에 따라 포집관 튜브 내부로 흐르는 튜브 입구(Inlet) 공기 속도는 1 m/s, 상대습도는 20%로 가정하였다. 3rd 튜브 센서 이외 튜브 센서에는 외기 습도 조건(상대습도 20%)을 적용하였다. 튜브내부(Inside) 입구(Inlet)출구(Outlet)에 적용된 유동조건 및 경계조건은 다음과 같다.

0≤t≤9.5 sec :

- V(inlet)=0 m/s

- V(outlet)=0 m/s

- P(inside)=0 Pa

t >9.5 sec :

- V(inlet)=1 m/s

- Outlet=0 Pa (Pressure Boundary Condition)

t >9.5초에 대한 Outlet 조건은 Pressure Boundary로 설정하였다. Fig. 14에 누설 발생시 튜브 센서 내부로 유입된 최대 100% 상대습도의 누설 모사 공기가 튜브 입구로부터 출구까지의 각 지점에서 시간에 따른 상대습도의 변화를 나타내었다. 입구로부터 이동거리가 길어짐에 따라 혼합 및 확산 때문에 튜브 내부로 유입된 고습도 누설 모사 공기의 상대습도가 점점 낮아지고 누설 모사 공기 폭이 넓어진다. 100 m 이동 후 누설 포집센서 시스템 튜브 출구 근처에서의 최대 상대습도는 30% 정도로 감소하였으며 습도 변화 폭은 약 5초 정도의 통과시간을 갖는 정도이다. 누설 포집 튜브 내부로 공급되는 순환공기의 상대습도 20%와 비교하면 10%정도 증가된 차이를 나타낸다. 공기순환 속도가 1 m/s인 누설포집 튜브 시스템의 출구 근처에서 습도 변화 폭이 약 5 초 정도이므로 이를 감지하는 습도센서의 반응시간이 약 1초 이내의 빠른 반응시간을 갖는 센서 성능을 가져야 한다는 것을 의미한다.

4. 결 론

가압 경수로 냉각재 계통 압력 경계면의 균열의 크기가 매우 작은 0.5 gpm 급 이하의 소량 미확인 누설 감지계통의 구성과 이를 위한 감지센서의 기본 설계와 예비 평가성능을 살펴보았다. 원자로 계통으로부터 고온 고압의 냉각수가 누설되면 냉각수가 증기화되어 격납용기 내부로 퍼지고 소량의 응축수가 Sump로 고이게 되어 0.5 gpm 이하의 소량 미확인 누설의 경우 격납 용기의 습도 변화율, 온도 변화율과 Sump 수위 변화율이 매우 작기 때문에 실시간으로 누설을 감지하기가 매우 어렵다. 이러한 상황에서 소량 미확인 누설을 다중 센서를 이용한 계측에 적합한 온도센서, 습도센서 및 방사선 센서 등의 기본 형상을 개발하였다. 소량 미확인 누설시 계측계통의 미미한 습도 변화량 및 포집관 튜브의 유속 등을 고려할 때, 반응시간이 짧은 센서가 필요하며, 고방사선 지역에서 운영에 적합하게 내방사선 특성 보유 또는 적당한 방사선 차폐하의 운영에 적합한 센서가 필요하다. 미확인 누설을 조기에 감지하면 운전원 운전 오류를 방지하거나 적절한 운전원 안전 조치 여유시간이 증가하여 원전의 안전성 향상에 매우 실질적 기여를 할 수 있다. 이러한 연구목적을 달성하기 위한 세부 시스템 구성 및 센서 최적화 방안에 대한 연구는 계속 수행될 예정이다.

Acknowledgments

본 연구는 산업자원부 기술혁신사업의 일환으로 연구(과제번호 : 20211510100050)가 수행되었습니다. KETEP과 연구 지원 관계자 여러분께 감사드립니다.

References

- 권태순 외, 2019, “원자로계통 누설감지계통 개발”, 한국유체 기계학회 하계학술대회 논문집, 평창.

- Sang-hoon Bae, et al., 2019, “Study on Early Leak Detection of PCS Coolant Using Integrated System by means of Multi-Sensors Technique”, May, KNS.

-

S. Mondal, S. J. Kim, C.-G. Choi, 2020, “Honeycomb-like MoS2 Nano tube Array-Based Wearable Sensors for Non-invasive Detection of Human Skin Moisture”, ACS Applied Materials & Interfaces 12(14), 17029.

[https://doi.org/10.1021/acsami.9b22915]

- Jong-Rok Kim, et al., 2020, “Development of leaked water detection system for RCS in nuclear power plant using conductance meter,” 11th NCFE.

-

T. Goorley et al., 2013, “Initial MCNP6 Release Overview-MCNP6 Version 1.0,” Nuclear Technology Vol.164, pp. 298-315.

[https://doi.org/10.2172/1086758]

- Korea Hydro & Nuclear power Co Ltd., 2015, “Shin Kori Nuclear Unit 3,4 Final Safety Analysis Report”.