해양복합온도차발전용 복수기 증기 취출 유동 해석

Abstract

The concept of C-OTEC (Combined-Ocean Thermal Energy Conversion) was proposed to run a heat engine using the temperature difference between the steam exhausted into the condenser of an existing power plant and the deep sea water. To vaporize a working fluid of the heat engine, saturated steam in the condenser needs to be extracted to the evaporator of C-OTEC. Installation of steam guide vanes inside the condenser is considered to effectively extract steam from the condenser to the C-OTEC evaporator. In the present study, three-dimensional computational fluid dynamics analysis of flow inside the condenser with various sizes of steam guide vanes is conducted. Influences of the steam guide vane size upon flow and pressure distributions in the condenser are analyzed using the conventional CFD method while fluid flow and pressure drops inside small complicated channels of plate-type heat exchanger units in the C-OTEC evaporator is equivalently simulated using the porous medium approach. It is found from the analysis results that as the steam guide vane diameter increases, the steam extraction rate as a figure of merit linearly increases while the condenser pressure rise as a penalty exponentially increases. As a result, an optimal size of the steam guide vane for the condenser analyzed in the present study is proposed.

Keywords:

Computational Fluid Dynamics, C-OTEC, Porous Medium, Steam Extraction키워드:

전산유체역학, 해양복합온도차발전, 다공성 매질, 증기 취출1. 서 론

화석 연료의 연소 시 배출되는 이산화탄소로 인해 범지구적으로 발생하고 있는 지구 온난화에 대응하기 위하여 태양광(1), 풍력(2), 수력(3) 등 다양한 신재생 에너지원을 이용한 발전 시스템들에 관한 연구가 세계적으로 수행되고 있다. 그중 무한에 가까운 청정 해양에너지를 이용하기 위한 시도로 해양온도차발전(Ocean Thermal Energy Conversion, OTEC)의 개념이 제안되어 연구가 진행되고 있다.(4,5) OTEC은 표층수와 심층수 간의 온도 차이를 이용하여 저온에서 증발하는 냉매를 작동 유체로 터빈을 가동해 발전하는 방식이다. 그러나 표층수와 심층수 간의 충분한 온도차가 항상 존재하는 적도 지역에는 OTEC의 활용이 타당하지만, 중위도 지역에서는 표층수 온도가 높은 여름을 제외하면 온도차가 부족하여 발전 시스템을 설계하기 부적절하다는 한계점이 존재한다.

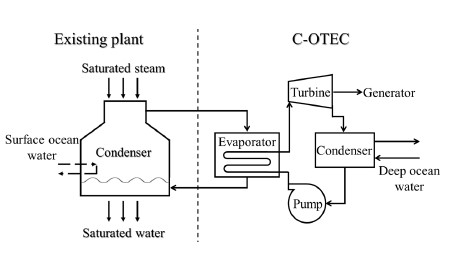

전술한 OTEC의 한계점을 보완하기 위한 대안으로 발전소의 폐열을 회수(6-8)하여 OTEC의 고온부로 사용하는 해양복합온도차발전(Combined-Ocean Thermal Energy Conversion, C-OTEC) 개념이 제시되었다. C-OTEC은 Fig. 1과 같이 발전소 복수기의 폐열을 열원으로, 심층수를 열침원으로 사용하는 발전 설비이다. 복수기의 폐열을 C-OTEC 증발기로 직접 공급하여 포화 증기는 응축하게 되고, 이때 발생하는 열을 이용해 C-OTEC 발전 설비의 작동유체인 냉매를 기화시켜 터빈을 구동하는 방식으로 전력을 생산한다. OTEC에 비해 고온의 열원부를 안정적으로 확보할 수 있고 기존 발전소는 상대적으로 낮은 온배수를 배출할 수 있다는 장점이 있다.

최근 국내에서는 발전소에 C-OTEC을 도입하기 위한 다양한 연구가 수행되어왔다. 정훈 등(9)은 기존에 제시된 온도차 발전 중에서 고온부로 표층수를 이용하는 OTEC과 발전소 온배수를 이용하는 DTEC(Discharged Thermal Energy Conversion)을 기반으로 국내 환경을 반영하여 수정한 C-OTEC 발전 사이클의 해석 모델 개발을 통해 C-OTEC 발전량과 효율에 관한 분석을 수행했다. 김봉석 등(10)은 원자력발전소 복수기 폐열을 활용한 C-OTEC의 적용 타당성 분석과 경제성 분석을 수행했다. 정진희 등(11)은 화력발전소 복수기 폐열 회수용 유기 랭킨사이클 발전 설비에 대한 분석을 통해 냉매의 선정과 총괄 열전달 계수와 터빈 출력 관계에 관한 연구를 수행했다. 전어진 등(12)은 C-OTEC 개념 설계를 바탕으로 증발기와 응축기의 제작 조건을 고려하여 열평형도 설계를 수정하고 성능을 분석하는 연구를 수행하였다. 전어진 등(13)은 C-OTEC의 동적 영향 평가를 위한 천이 상태 모델 개발을 수행하였으며, 출력 변화에 따른 유량 및 압력 변화와 누설사고 시 복수기 압력 변화에 관한 분석을 수행하였다.

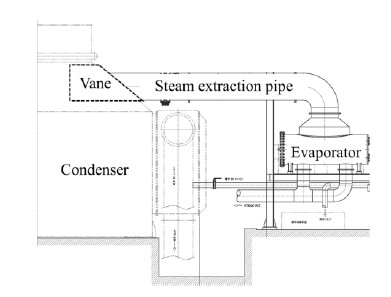

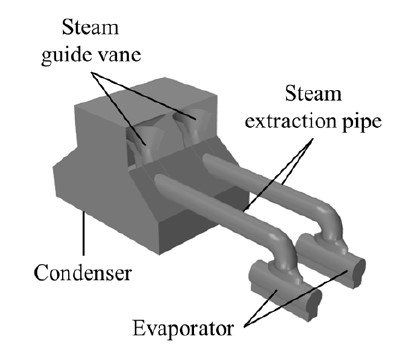

이기원 등(14)은 200 kW급 C-OTEC 설비 구축을 위한 시스템 설계 및 열평형도 분석을 수행하여 국내의 화력 및 원자력발전소에 대한 적용 방안을 검토하였다. 또한 복수기(Condenser)와 증기 취출 배관(Steam extraction pipe), C-OTEC 판형 증발기(Evaporator)의 설계 및 배치에 관한 검토를 수행하여 기존 복수기의 상황을 고려할 때 현실적으로 Fig. 2와 같은 설치안이 가능하다고 제시하였다. 이때 설계한 열평형도를 만족시키기 위해서는 터빈에서 기존 복수기로 유입되는 전체 증기 유량 중 C-OTEC 증발기의 설계 용량에 해당하는 만큼의 증기가 판형 증발기로 취출되어야한다. 그러나 Fig. 2와 같이 복수기 내부에서 수직으로 떨어지는 증기 유동 방향에 수직으로 연결되는 배관만으로는 증기 취출이 원활히 이루어질 수 없을 것으로 예상된다.

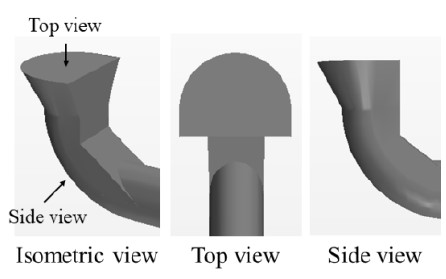

이를 보완하기 위하여 Fig. 3과 같은 증기 취출용 가이드 베인(Steam extraction guide vane)을 Fig. 2의 점선으로 표시된 복수기 내부 측면에 설치하는 방안이 제시되었다. 증기 가이드 베인의 단면적이 증가할수록 C-OTEC 판형 증발기의 설계 용량이 원활히 달성될 수 있지만, 기존 복수기내부 증기의 유동을 크게 저해하여 상단부의 압력을 증가시키고 심각한 경우 기존 발전소의 터빈 정지를 일으킬 수 있다. 따라서 C-OTEC 판형 증발기의 목표 설계 용량을 달성하기 위한 증기 취출을 보장하면서 복수기 압력 상승을 최소화하기 위한 증기 가이드 베인의 기하구조에 대한 최적 설계 연구가 필요하다.

본 연구의 목적은 전산유체역학 코드를 이용한 3차원 유동 해석을 통해 증기 가이드 베인의 기하구조와 C-OTEC 판형 증발기로의 증기 취출 특성 간의 관계를 도출하여 관련 기기들의 최적 설계를 위한 기초 자료로 활용하는 것이다. 증기 가이드 베인 상단부의 직경을 변화시키면서 복수기 및 C-OTEC 설비 내부의 속도 및 압력 분포를 분석하였다. 이를 바탕으로 C-OTEC 판형 증발기로의 증기 취출 비율과 복수기 상단부의 압력 상승을 분석하여 C-OTEC 발전설비의 열평형도를 만족시킬 수 있는 증기 가이드 베인의 설계를 제시하고자 한다.

2. CFD 해석

2.1 해석 방법론

본 연구에서는 복수기와 C-OTEC 주요 구조물인 증기 취출 가이드 베인 및 배관, 판형 증발기에 대한 3차원 유동 해석을 수행하였다.

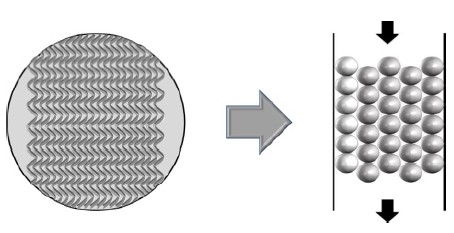

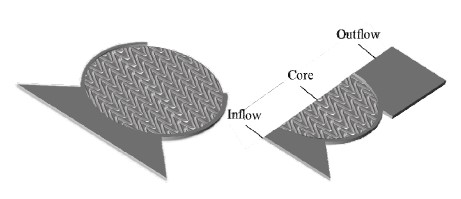

C-OTEC 판형 증발기는 Fig. 4와 같이 미세한 구조로 이루어진 여러 판형 열교환기가 겹겹이 쌓여있는 형태로 배치되어있다. 이러한 미세구조 형상을 모두 모사하면서 상대적으로 규모가 큰 복수기 내부의 3차원 유동을 동시에 해석하는 것은 현실적으로 거의 불가능하다. 따라서 본 해석에서는 C-OTEC 판형 증발기 영역을 다공성 매질로 설정하여실제 판형 열교환기 구조와 등가의 유동 특성을 갖도록 다공성 매질의 저항계수를 도출하여 사용하였으며 이와 관련된 자세한 내용은 2.2절에서 다루도록 하겠다.

C-OTEC 판형 증발기로 공급된 증기는 증발기의 벽면에서 열교환을 통해 응축이 발생하지만, 다공성 매질을 이용한 해석을 수행할 때는 내부 구조물을 실제로 모사하지 않는다. 그러므로 실제 열교환이 일어나는 판형 증발기의 표면에서 응축이 발생하는 현상을 모사하기는 매우 어렵고 이를 모사하기 위해서는 증발기의 냉매가 순환하는 C-OTEC발전 사이클에 대한 해석이 추가적으로 필요하다. 따라서 본 해석에서는 작동 유체를 복수기 운전 압력에서의 포화 증기로 가정하여 해석을 수행하였다. 포화 증기와 포화 수의 밀도의 비율은 해석 조건인 5 kPa 기준으로 약 28,000배 차이가 나기 때문에 단상의 포화 증기를 이용한 해석은 동일한 유량에서 포화 수보다 속도가 매우 높을 것이다. 높은 속도에서는 유체의 압력강하가 상승하여 결과적으로는 복수기 압력이 높게, 증기 취출량이 낮게 예측될 것이기 때문에 실제 현상보다 더 보수적인 평가를 수행하여 C-OTEC 발전 설비의 여유도를 확보할 수 있을 것으로 예상된다.

2.2 다공성 매질 해석기법

다공성 매질 해석기법은 매우 복잡한 기하구조나 굉장히 많은 격자를 구성하여 계산 시간이 과도하게 많이 소요되는 해석에 주로 사용된다. 이와 같은 다공성 매질 해석에 사용되는 모델로 Darcy 법칙이나 Ergun 법칙이 있으며, 본 연구에서 사용한 Star-CCM+(15)는 Ergun 법칙을 사용하여 다공성 매질의 유동 저항을 식 (1)을 이용하여 해석한다.

| (1) |

식 (1)에서 좌변은 단위 길이 당 압력강하를 나타내며, Vs는 다공성 매질을 지나는 유체의 공탑 속도이다. Pv와 Pi는 각각 다공성 매질의 점성, 관성 저항계수이다. Star-CCM+에서 다공성 매질 해석기법을 사용하기 위해서는 식 (1)에서의 저항계수들을 입력값으로 사용해야 한다. 저항계수의 도출을 위해서 실제 판형 열교환기의 구조물을 이용한 해석을 수행하였으며, 단일 판형 열교환기의 구조와 해석영역을 Fig. 5에 나타냈다.

해석영역은 증기 유입을 위해 설계되어있는 입구부와 판형 증발기 유닛 그리고 출구부로 나누어 해석하였다. 해석은 상용프로그램인 Midas NFX(16)를 이용하여 수행하였으며 주요 해석 조건은 Table 1에 나타냈다.

해석에 사용한 작동 유체는 1 기압 공기이며, 정상상태 해석을 수행하였다. 해석영역 내부 격자의 개수는 3백만 개이며 난류 모델은 SST 모델을 이용하였다. 격자 구성 시 체적 격자는 다면체 격자를 사용하였으며, 유체의 속도에 따라 y+ 값이 15가 유지되도록 벽면 격자를 구성하였다. 해석영역의 입구에는 입구 속도 조건을 설정하였으며, 속도는 0.5, 0.75, 1.0, 1.5 m/s로 4가지 조건에 대해서 해석을 수행하였다. 출구에는 압력 출구 조건을 설정하였으며 출구의 압력은 1 기압으로 설정하였다. 식 1을 이용한 다공성 저항계수를 계산하기 위하여 해석영역 입구 속도 변화에 따른 증발기 내부에서 유체의 속도, 입출구 압력을 추출하였으며 Table 2에 정리하였다.

Ergun 방정식에서 점성 및 관성 저항 계수는 유체의 물성치와 다공성 매질의 기하구조에 대한 식으로 이루어져 있으며 아래와 같다.

| (2) |

| (3) |

위 식에서 μ는 유체의 점성, ρ는 유체의 밀도, χ는 다공성 매질의 다공도 그리고 Dp는 다공성 매질을 구성하는 입자의 직경을 나타낸다. 식 (2), (3)을 식 (1)에 대입하여 정리하면 아래의 식과 같이 나타낼 수 있다.

| (4) |

식 (4)의 속도는 유체의 공탑 속도이며 유체가 통과하는 영역의 내부 구조물이 없는 상황에서의 유체의 속도를 의미한다. 따라서 공탑 속도는 실제 유체의 속도에 다공성 매질의 다공도를 곱한 값이다. C-OTEC 판형 증발기에서 열을 교환하는 두 유체는 같은 단면적을 갖도록 설계되었기 때문에 판형 증발기에서의 다공도는 0.5이다. Table 2의 실제속도와 각 위치에서의 압력을 이용하여 얻은 공탑 속도와 압력강하는 Table 3과 같이 나타낼 수 있으며 1 기압 공기에 대한 Ergun 방정식은 식 (5)와 같이 쓸 수 있다.

| (5) |

식 (4)의 Ergun 방정식의 구성을 보면 다공성 매질의 기하구조뿐만 아니라 유체의 물성치가 포함된 것을 알 수 있다. Table 3의 공탑 속도와 압력강하 관계는 1 기압 공기를 이용한 해석 결과이기 때문에, 복수기의 작동 유체인 5 kPa 포화 증기에 대한 공탑 속도와 압력강하 관계를 이용한 점성 및 관성 저항 계수 도출이 필요하다. 5 kPa 포화 증기에 대한 공탑 속도, 압력강하 관계식을 도출하는 과정을 Table 4에 정리하였다.

Calculations procedure of resistance coefficients for saturated steam at 5 kPa using the results of air at 1 atm

동일한 구조의 다공성 매질을 통과하는 경우에 식 (4)에 나타낸 것과 같이 점성 및 관성 저항 계수 도출에 사용되는 다공성 매질의 다공도와 다공성 매질 입자의 직경은 동일하다. 따라서 1 기압 공기와 5 kPa 포화 증기의 점성 및 관성저항 계수의 비는 각 유체에 대한 물성치의 비로 나타낼 수 있으며, 물성치의 비와 1 기압 공기를 대상으로 도출한 저항계수를 이용하여 5 kPa 포화 증기에 대한 저항계수를 도출할 수 있다. 1 기압 공기와 5 kPa의 포화 증기에 대한 물성치와 각각의 비율을 Table 5에 정리하였으며 이를 이용하여 도출한 5 kPa 포화 증기에 대한 Ergun 방정식은 아래의 식(6)과 같다.

| (6) |

2.3 해석 조건

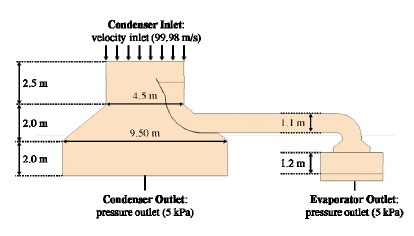

Fig. 6은 복수기 내부 증기 취출 유동 분석에 사용된 해석영역을 보여준다. 해석영역은 C-OTEC 주요 구조물인 복수기와 증기 가이드 베인, 증기 취출 배관 그리고 C-OTEC 증발기로 구성되어 있다. 복수기 내부에서 가이드 베인을 우회한 증기가 복수기 하부에 설치된 열교환 배관들과 만나 응축되는 현상은 복수기 상부에서 발생하는 증기 취출 현상에 거의 영향을 주지 않는다고 가정하여 복수기 하부 영역은 본 연구의 해석영역에서 제외하였다.

해석영역에 설정한 경계조건으로는 입구 속도 조건, 출구 압력 조건이 있으며 Fig. 7과 같다. 입구 속도 조건은 열평형도 분석(13)에서 도출된 복수기 입구 증기 유량을 단면적으로 나누어 계산한 평균 입구 속도인 99.98 m/s를 설정하였다. 출구 경계조건은 복수기와 증발기 하단부에 복수기 운전 압력과 같은 5 kPa을 출구 압력 조건으로 설정하였다. 복수기와 C-OTEC 구조물들은 대칭을 이루기 때문에 복수기 중앙에 대칭면을 설정하여 해석을 수행하였다.

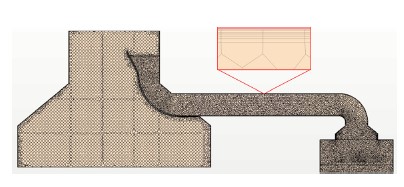

전산유체역학 해석에 사용된 조건들을 Table 6에 정리하였다. 지배방정식인 유체의 연속 방정식과 운동량 방정식은 3차원 비압축성 정상상태에 대한 방정식을 사용하였으며, 복수기 운전 압력에 해당하는 5 kPa의 포화 증기에 대한 물성치를 사용하였다. Star-ccm+ 난류 모델 중 k-ϵ 난류 모델을 사용하였으며, 난류 모델 계산에 필요한 계수들은 Launder(17) 등에 의해 제안된 난류 모델 계수를 적용하였다. 해석의 주요 관심 영역인 C-OTEC 설비에서의 난류 모델을 적절히 모사할 수 있는 격자를 구성하기 위하여 Table 7과 같이 설정하였다. 격자 구성에 사용한 설정으로는 다면체 격자, 표면 리메셔, 자동 표면 수정, 그리고 프리즘 레이어 격자를 이용하였다. Star-ccm+에서 지원하는 벽면 처리 기법 중, High-y+와 Low-y+의 혼합 모델인 All-y+ 벽면 처리 기법을 사용하였다. 해당 기능의 적절한 y+ 범위는 1<y+<30으로 본 해석에서는 20을 기준으로 벽면 격자를 구성하였다. C-OTEC 주요 설비에서의 속도와 물성치, 기하구조 등을 이용하여 난류 모델을 모사할 수 있는 격자 크기를 계산하였다. 계산 결과를 바탕으로 벽면 근처의 격자를 프리즘 레이어의 수와 성장률 그리고 총 두께를 설정하여 격자를 구성하였다. 위와 같은 과정을 통해 설정한 격자 구성 중 예시를 Fig. 8에 나타냈다.

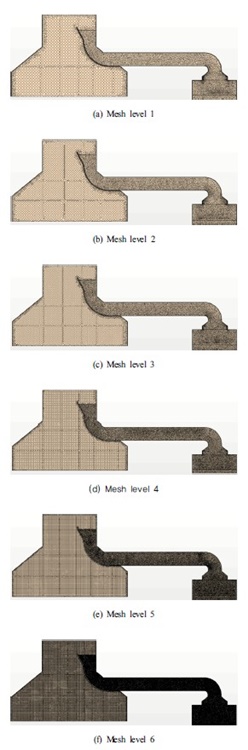

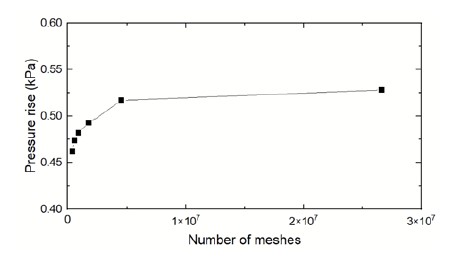

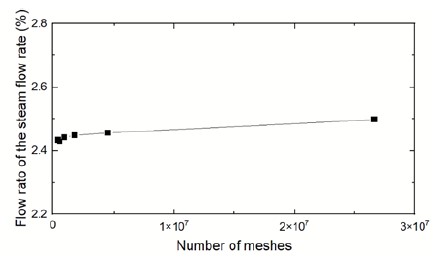

해석 결과 분석 이전에 격자 민감도 분석을 수행하여 해석 결과의 격자 의존성을 판단하였다. 격자 단계에 대한 기본 격자 크기 및 격자의 개수는 Table 8에 나타냈으며, 격자 단계에 따른 해석영역 중심 단면에서의 격자는 Fig. 9에 나타냈다. 본 연구에서의 주요 해석 결과인 복수기 상단부에서의 평균 압력 상승량과 C-OTEC 증발기에서의 증기 취출량을 민감도 분석에 사용할 인자로 설정하였다. Fig. 10과 같이 격자 개수가 증가함에 따라 복수기 상단부의 평균압력 상승량은 점차 증가한 이후 수렴하는 경향성이 나타났다. 반면 Fig. 11에서 보이는 것과 같이 C-OTEC 증발기로 취출된 증기의 유량은 격자의 개수에 상대적으로 영향이 적은 것으로 나타났다. 해석에 소요되는 비용과 격자 의존성을 고려하여 Table 8의 격자 단계 5를 기준 격자로 설정하여 해석 수행 및 결과 분석에 사용하였다.

3. 결과 및 토의

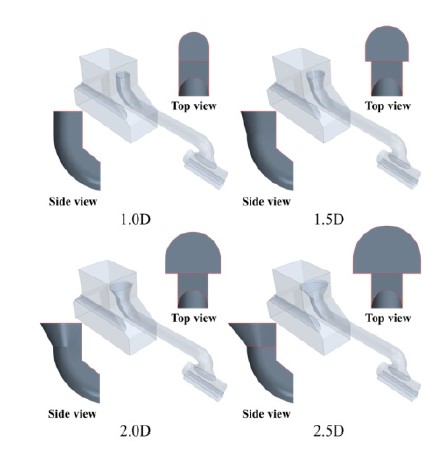

본 연구에서는 Fig. 12에서 보여주는 바와 같이 증기 가이드 베인의 상단부 직경을 민감도 분석에 사용할 인자로 설정하였으며, 증기 취출 배관의 직경(D)인 1100 mm를 기준으로 증기 가이드 베인의 상단부 직경을 1.0D, 1.5D, 2.0D, 2.5D로 변화시키면서 유동 해석을 수행하였다.

유동해석 결과를 이용하여 증기 가이드 베인의 직경 변화가 복수기 및 C-OTEC 설비 내부의 압력과 속도 분포에 미치는 영향을 분석하였으며, 복수기 상단부에서의 평균 압력상승량과 증기 취출 비율을 정량적인 지표로 설정하여 증기 취출부의 성능을 평가하였다.

3.1 가이드 베인 설치로 인한 유동 영향 분석

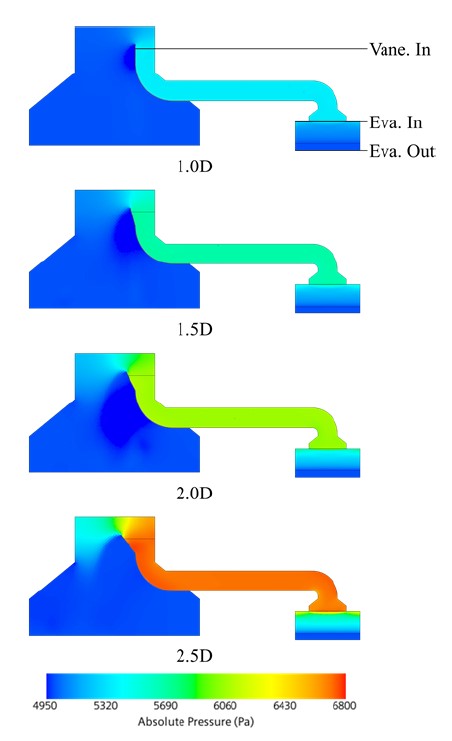

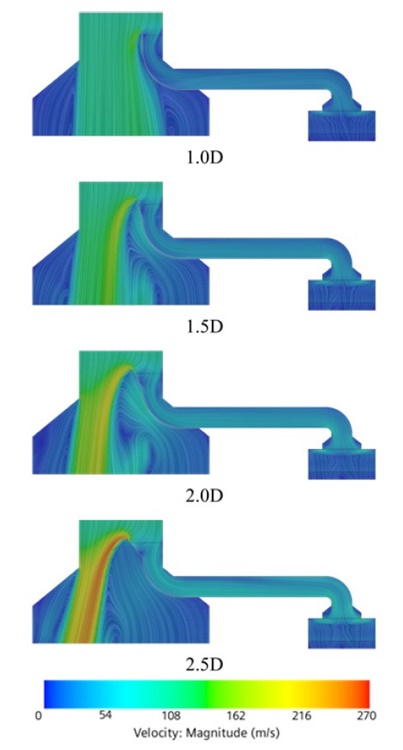

Fig. 13과 14는 각각 증기 가이드 베인의 직경에 따른 복수기 중심 단면에서의 압력과 속도 분포를 보여준다. 모든 해석 조건에서 복수기 및 C-OTEC 내부 구조물에서 압력 및 속도 분포의 전체적인 경향성은 동일하게 나타났으며 가이드 베인의 직경에 따라 최대 압력 및 속도 등의 정량적인 수치가 다르게 나타났다.

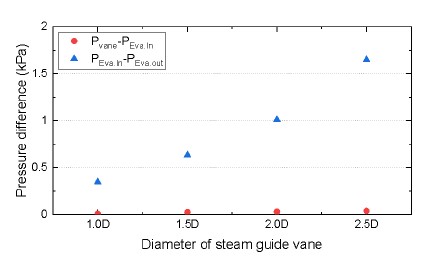

Fig. 13의 압력 분포를 살펴봤을 때 모든 해석 조건에서 특징적으로 나타나는 현상은 복수기 및 C-OTEC 구조물 중에서 발생하는 압력강하의 대부분은 C-OTEC 판형 증발기(Evaporator)였으며, 복수기와 판형 증발기 사이의 증기 취출 배관(Steam Extraction Pipe)에서는 압력강하가 거의 발생하지 않았다. Fig. 13에 표시한 C-OTEC 발전 설비의 주요 구조물에서 발생하는 압력 강하와 증기 가이드 베인의 직경 사이의 관계를 Fig. 15에 나타냈다. 판형 증발기 입출구에서의 압력강하가 최소인 해석 조건은 증기 가이드 베인이 1.0D일 때 0.35 kPa이었으며, 최대인 해석 조건은 2.5D일 때의 1.65 kPa로 직경이 증가함에 따라 압력강하가 가시적으로 증가하였다. 반면에, 증기 취출 배관에서의 압력 차이는 최대 0.04 kPa로 판형 증발기에서의 압력 강하에 비해서 무시할만한 수준으로 나타나 현재 설비에서 사용하고 있는 증기 취출 배관의 직경 및 기하구조에 대한 영향은 거의 없는 것으로 판단된다.

또 다른 현상으로는, 증기 가이드 베인 설치에 의해 기존 복수기 상단부 압력이 국부적으로 증가하여 압력 불균형이 발생하는 것이다. 가이드 베인의 상단부 압력이 주변 압력보다 상대적으로 높게 나타났으며, 가이드 베인의 직경이 클수록 압력 불균형이 심화되었다. 이는 기기 작동 시 진동문제를 유발하는 원인이 될 수 있다고 판단되어 향후 유체-구조 상호작용에 관한 추가적인 분석을 통해 체계적으로 검토되어야 할 필요성이 있다.

복수기로부터 취출된 증기를 이용해 냉매를 증발시키는 C-OTEC 증발기는 축 방향으로 다수의 판형 열교환기 유닛(Unit)으로 구성되어 있어 증기가 불균일하게 공급되는 경우 기기의 성능을 저감시킬 수 있다. 가령 상대적으로 많은 증기가 공급되는 열교환 유닛에서는 증기를 완전 응축시키지 못하는 반면 증기의 공급이 충분하지 못한 유닛에서는 냉각 용량에 비해 응축시킬 수 있는 증기 유량이 부족하여 전체적으로 기기의 효율이 저감되게 된다. 본 연구의 해석결과에서 모든 조건에서 판형 증발기로 취출되는 증기가 균일한 유속 분포를 가지는 것으로 해석되어 열교환이 전반적으로 균일하게 이루어져 기기가 최적 지점에 가까운 조건에서 운전이 될 것으로 판단된다.

유동해석 결과 증기 취출 배관 내에서 속도 분포는 거의 균일한 것으로 평가되었으며 가이드 베인의 직경이 증가할수록 평균 속도가 미세하게 증가하는 것을 확인할 수 있다. 이는 가이드 베인의 직경이 증가함에 따라 복수기 상단부의 유동을 가로막는 면적이 증가하여 더 많은 증기를 판형 증발기로 공급하기 때문이다.

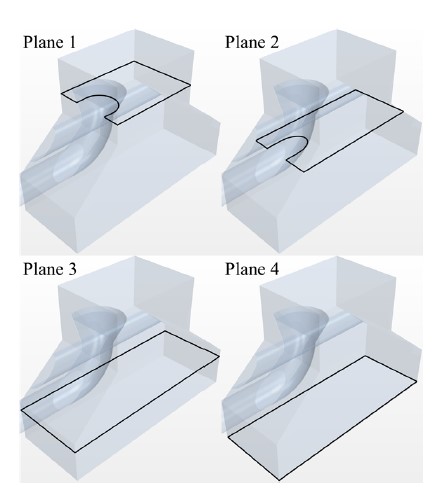

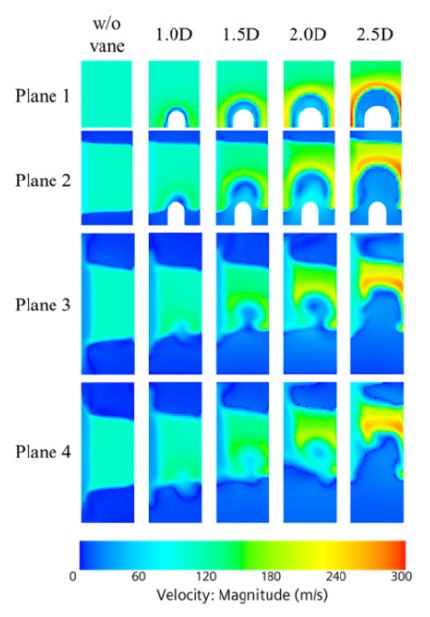

복수기 내부의 유동 분포에서는 가이드 베인의 상단부로 유입되는 증기가 모두 취출 배관으로 들어가지 않고 우회하여 복수기 하부로 흘러가는 현상이 관찰되었다. 이와 같은 우회 유동은 가이드 베인의 직경이 증가할수록 급격하게 증가하여 복수기 내부유동 분포에 크게 영향을 미치는 것으로 나타났다. 증기 가이드 베인에 의한 우회 유동이 복수기 내부유동에 미치는 영향을 확인하기 위하여 Fig. 16에서 보여주는 바와 같이 일정한 높이 간격에서 얻은 속도 분포들이 증기 가이드 베인의 기하구조에 따라 변화하는지 Fig. 17에 나타냈다. 비교 대상으로는 가이드 베인이 없는 경우와 민감도 분석에 사용한 증기 가이드 베인의 기하구조가 1.0D–2.5D인 경우이다. 가이드 베인이 없는 해석에서는 높이에 따른 큰 변화 없이 해석영역 입구의 면적과 같은 면적의 유동이 해석영역 출구로 빠져나간 것을 알 수 있다. 가이드 베인의 직경이 1.0D인 경우 우회하는 유량이 적어 평면 1, 2에서의 증기 가이드 베인의 주변에도 유동이 존재하며, 평면 3, 4와 같은 복수기 하부에서의 증기가 통과하는 면적은 복수기 상단부에서 유입되는 면적과 유사한 수준으로 회복된다. 반면 가이드 베인의 직경이 1.5D 이상인 기하구조에서는 증기 가이드 베인의 직경이 증가함에 따라 평면 1, 2에서 증기 가이드 베인 부근에 유동이 존재하지 않는 면적이 증가하는 것을 알 수 있으며, 이는 증기 가이드 베인의 상단부에서 우회하는 유량에 의한 영향으로 판단된다. 평면 3, 4에서도 증기 가이드 베인이 위치한 영역에서의 유동이 감소하는 현상을 보이는 것을 확인할 수 있으며, 증기 가이드 베인의 직경이 2.0D인 경우 복수기 상단부 면적에 50%, 2.5D인 경우 30%에 해당하는 면적에 유동이 집중되는 현상이 관찰되었다. 전체적인 결과를 종합해보면, 직경이 증가함에 따라 우회하는 유량의 영향이 커져 복수기 하부에서 증기가 통과하는 면적이 줄어듦과 동시에 증기 가이드 베인이 설치되지 않은 방향으로 유량이 치우치게 된다. 향후 가이드 베인의 설치로 인한 유동 분포 변화가 기존 복수기 하부에서 발생하는 응축 열전달 현상 및 전체적인 기기 성능에 어떠한 영향을 미치는지 추가적으로 분석하는 것이 필요할 것으로 판단된다.

3.2 복수기 압력 상승 및 증기 취출 비율

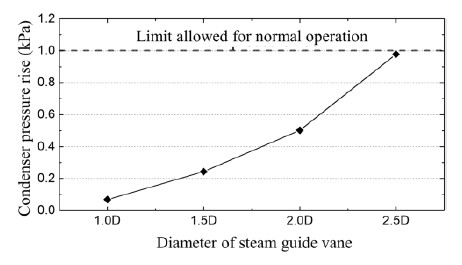

C-OTEC 발전 설비 구조물의 설치로 인하여 판형 증발기에 의한 압력의 상승과 증기 가이드 베인 등에 의한 구조물에 의한 압력 상승이 발생할 수 있어 설치에 따른 압력 상승량을 정량적으로 평가할 필요가 있다. 본 해석에서 평가 지표로 설정한 평균 압력 상승량은 해석영역의 입구에서의 평균 압력과 해석영역의 출구에서의 평균 압력의 차이로 아래의 식과 같이 정의하였으며, Fig. 18에 가이드 베인의 직경에 따른 복수기 상단부에서의 평균 압력 상승량을 나타냈다.

| (7) |

본 해석에서는 해석영역의 출구에 출구 압력 조건을 복수기 운전 압력인 5 kPa로 설정하였으며, 복수기 상단부에서의 압력이 기존의 복수기 운전 압력 대비 얼마나 상승했는지 확인할 수 있다. 복수기의 운전압력이 상승하여 진공도가 낮아지는 경우 장시간 운전 시 발전효율 저하나 터빈 등의 설비에 영향을 미칠 수 있기 때문이다. 하절기와 동절기간의 복수기의 진공 편차는 약 ±1 kPa가 발생하기 때문에 해당 수치를 기준으로 C-OTEC 설치 시 복수기 상단부 압력 상승량이 1 kPa을 넘지 않아야 한다는 기준을 적용하였다. Fig. 18에 나타낸 것과 같이 해석 결과에서 직경이 가장 큰 2.5D의 경우에도 복수기 상단부에서의 평균 압력 상승이 1 kPa 이내로 나타나 C-OTEC 구조물의 설치가 발전소의 효율이나 운전을 저해하는 영향을 미치지는 않는 것으로 평가되었다. 또한 C-OTEC 증발기 내에서 포화 증기의 응축을 제외하고 수행된 해석이기 때문에 실제 상황에서는 본 해석 결과보다 압력 상승이 더 적게 나타날 것으로 예상된다.

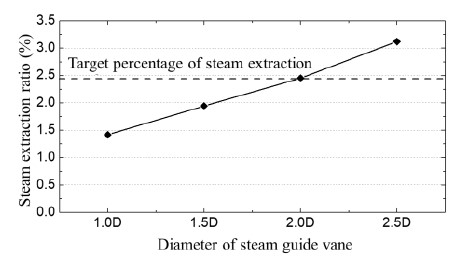

다음으로 평가되어야 할 요소는 가이드 베인을 이용한 C-OTEC 판형 증발기에서의 증기 취출 유량이 열평형도 분석을 통해 얻은 증발기의 목표 설계용량 달성 여부이며, 증발기의 목표 설계용량을 달성하기 위해서는 복수기로 유입 되는 전체 증기 유량의 2.43%가 C-OTEC 판형 증발기로 취출되어 응축되어야 한다. 본 해석은 발전소가 정상 가동 중인 상황을 모사하기 위해 정상상태 해석을 수행하여, 해석영역의 입구로 들어온 증기의 유량과 해석영역의 출구로 빠져나간 증기의 유량이 항상 같다. 이를 이용해 전체 복수기 증기 유량 중 C-OTEC 판형 증발기로 향하는 증기 취출 비율을 식 (8)과 같이 해석영역 입구에서의 증기 유량과 C-OTEC 판형 증발기 하부에서의 증기 유량의 비율로 정의하였으며, 직경 변화에 따른 C-OTEC 판형 증발기에서의 증기 취출 비율을 Fig. 19에 나타냈다.

| (8) |

해석 결과 증기 가이드 베인의 직경이 2.0D보다 작은 기하구조에서는 C-OTEC 판형 증발기의 목표 설계 용량을 달성할 수 있을 만큼의 증기를 취출시킬 수 없는 것으로 평가되었다. 따라서 본 해석 결과로부터 C-OTEC 판형 증발기의 목표 용량을 달성하기 위해서는 증기 가이드 베인의 직경을 2.0D 이상으로 설계하여야 한다고 판단된다.

해석 결과를 종합하면 본 연구에서 분석한 증기 가이드 베인의 직경 범위에서는 복수기 상단부에서의 압력 상승량의 제한치인 1 kPa 이내로 예측되어 모두 사용 가능할 것으로 보였지만, C-OTEC 판형 증발기의 목표 설계용량을 달성하기 위해서는 최소 2.0D 이상의 직경을 갖는 증기 가이드 베인을 사용해야 하므로 증기 가이드 베인의 직경이2.0D, 2.5D인 기하구조를 사용하는 것이 가능할 것으로 예측되었다. 하지만 Fig. 18과 같이 증기 가이드 베인의 직경 변화에 따른 복수기 상단부의 압력 상승량은 지수적으로 상승하는 반면, Fig. 19과 같이 C-OTEC 판형 증발기로의 증기 취출량은 선형적으로 상승하는 것을 알 수 있다. C-OTEC 판형 증발기로의 증기 취출량이 목표 설계용량을 달성할 수 있을 만큼 공급되는 상황이기 때문에 추가적으로공급하는 것이 C-OTEC 발전 설비에는 큰 이점이 없을 것으로 예상되며, 오히려 복수기 내부의 열교환에 미치는 영향을 작게하기 위하여 가능한 적은 증기 취출이 요구된다. 또한, 증기 가이드 베인의 직경이 2.5D인 기하구조의 압력 상승량이 2.0D보다 약 2배 증가하기 때문에 증기 가이드 베인의 직경이 커질수록 기존 복수기에 미치는 영향이 기하급수적으로 증가할 것으로 예상된다. 따라서 효과적인 C-OTEC 발전 설비 운용을 위해서는 판형 증발기의 목표 설계용량을 달성할 수 있는 최소한의 직경을 갖는 증기 가이드 베인의 설치가 요구되며, 본 해석에서는 직경이 2.0D인 증기 가이드 베인의 기하구조를 사용하는 것이 적절할 것으로 판단된다.

3차원 내부유동 해석을 수행하여 얻은 해석 결과는 C-OTEC 판형 증발기 내부에서 발생하는 증기 응축을 배제하고 단상 포화 증기만을 이용하여 해석을 수행하였기 때문에 압력 분포 및 증기 취출량 계산에서 오차를 가질 수 있다. 판형 증발기 내부에서의 증기 응축에 의한 효과를 가늠하기 위하여 1차원 균질평형모델(Homogeneous equilibrium model)을 이용하여 분석을 수행하였다. 분석 결과 포화 증기가 판형 증발기로 취출되어 완전 응축되는 과정에서의 압력강하()는 단상의 포화증기가 상변화 없이 지날 때의 압력강하()에 비해 약 40% 적게 나타났다. 본 해석에서 주 복수기의 평균 운전 압력과 판형 증발기의 출구 경계압력의 차이는 거의 일정하게 유지되므로 응축에 의한 증기취출 배관 내에서 압력강하의 감소는 취출 증기의 유량 증가로 이어져 기존의 압력강하를 만족시키는 조건으로 수렴될 것이다.

관내 유동에서 압력강하()가 대략 유체 속도의 제곱(V2)에 비례하므로 응축 효과에 대한 40% 압력강하의 보상을 위해 18%의 취출 증기 유량 증가(1.4=1.182)가 예상된다. 이는 판형 증발기 내부의 증기 응축 효과를 고려하는 경우 직경이 2.0D인 가이드 베인은 목표 증기 취출율을 18% 초과하여 달성하는 추가 여유도가 존재한다는 것을 의미한다. 한편 Fig. 19에서 보여주는 가이드 베인의 직경과 증기 취출 유량의 관계로부터 가이드 베인의 직경이 2.0D에서 1.5D로 줄어들 때 증기 취출 유량이 약 20% 감소하는 것을 확인할 수 있다. 따라서 응축 효과를 고려하는 경우 증기 취출 배관 직경의 1.5배인 가이드 베인의 기하구조를 이용하는 경우 목표하는 C-OTEC 판형 증발기의 목표 설계용량을 여유도가 거의 없는 상태에서 만족시킬 수 있을 것으로 판단된다.

4. 결 론

해양복합온도차발전 설비의 효과적인 가동을 위해 설치하는 증기 가이드 베인의 기하구조가 복수기 및 C-OTEC 발전 설비에 미치는 영향을 분석하기 위해 3차원 전산유체 역학해석을 수행하였다. 증기 가이드 베인의 상단부 기하구조가 변화함에 따라 C-OTEC 발전 설비의 압력 및 속도 분포를 확인하고 복수기 상단부에서의 평균 압력 상승과 C-OTEC 판형 증발기에서의 증기 취출 비율을 분석하였다. 본 연구에서 도출된 주요 연구 결과는 다음과 같다.

- 1) C-OTEC 판형 증발기에서 대부분의 압력강하가 발생하여 복수기 상단부에서의 압력 불균형이 발생하였으며, 증기 가이드 베인의 직경이 증가할수록 불균형의 정도는 급격히 증가하였다.

- 2) 증기 가이드 베인의 직경이 증가함에 따라 증기 가이드 베인 상부에서 우회하는 증기의 유량이 증가하였으며, 이로 인하여 복수기 내부의 유동이 증기 가이드 베인이 설치되지 않은 곳으로 치우치는 현상이 발생하였다.

- 3) 증기 가이드 베인의 직경이 증가할수록 복수기 상단부에서의 압력 상승량은 지수적으로 증가하는 반면, C-OTEC 증발기에서의 증기 취출 비율은 선형적으로 증가하는 경향성이 나타났다.

- 4) 가이드 베인 직경의 증가에 따라 증기 취출 유량의 증가에 비해 복수기 상단부의 압력이 상승이 훨씬 더 급격한 특성을 보이는 것을 고려할 때, 가이드 베인의 직경은 C-OTEC 증발기의 설계 용량을 달성할 수 있는 최소 크기로 선정하는 것이 타당하다. 본 연구의 해석 결과 C-OTEC 발전용 증기 가이드 베인의 최소직경은 배관의 1.5배 크기로 해석 결과 나타났다.

기 호 설 명

| D : | 증기 취출 배관의 직경(m) |

| Dp : | 다공성 입자의 직경(m) |

| Dvane : | 증기 가이드 베인의 직경(m) |

| : | 유체의 질량유량(kg/s) |

| : | 압력강하(Pa/m) |

| P : | 압력(Pa) |

| Pi : | 다공성 관성 저항 계수(kg/m4) |

| Pv : | 다공성 점성 저항 계수(kg/m3s) |

| R : | 증기 취출 비율(-) |

| V : | 입구 속도(m/s) |

| Vs : | 공탑 속도(m/s) |

| : | 점성(Pa.s) |

| : | 밀도(kg/m3) |

| : | 유체의 물성치(-) |

| : | 다공도(-) |

| air : | 공기 |

| cond : | 복수기 |

| eva : | C-OTEC 판형 증발기 |

| in : | 해석영역의 입구 |

| out : | 해석영역의 출구 |

| steam : | 증기 |

| : | 단상 유동 |

| : | 이상 유동 |

Acknowledgments

본 연구는 2017년도 산업통상자원부의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구과제(No. 20163010140550)입니다.

References

- The Korean Institute of Electrical Engineers, 2010, “기술 조사보고서: 태양광발전 시스템 및 요소기술,” 대한전기 학회 보고서 Vol. 17, pp. 1∼142.

- The Korean Institute of Electrical Engineers, 2010, “풍력 발전 기술,” 대한전기학회 보고서 Vol. 16, pp. 1∼108.

- Gyeong-Bae Lee, Doo-Gyoon Byun, Jong Gyeum Kim, 2010, “Activation Strategy of Hydropower Development as New & Renewable energy,” 대한전기학회 하계학술대 회 논문집, pp. 1231∼1232.

-

Seung-Taek Lim, Ho-Seang Lee, Hyeon-Ju Kim, 2019, “Simulation of power generation performance of MW-class open- and closed-cycle OTEC systems based on seawater temperature change,” Journal of the Korean Society of Marine Engineering, Vol. 43, No. 6, pp. 420∼426.

[https://doi.org/10.5916/jkosme.2019.43.6.420]

- Kim Nam-Jin, Jeon Young-Han, Kim Chong-Bo, 2007, “Cycle Simulation on OTEC System using the Condenser Effluent from Nuclear Power Plant,” Journal of the Korean Solar Energy Society, Vol. 27, No. 3, pp. 37∼44.

-

Kyoung Su Kim, Se Kyoung Bang, In Ho Seo, Sang Yun Lee, Chung Seob Yi, 2019, “Thermal and Flow Analysis of Organic Rankine Cycle System Pipe Line for 250 kW Grade Waste Gas Heat Recovery,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 18, No. 4, pp. 26∼33.

[https://doi.org/10.14775/ksmpe.2019.18.4.026]

-

Jungkun Jin, Hoki Lee, Gunil Park, Jaewoong Choi, 2012, “Thermodynamic Analysis of the Organic Rankine Cycle as a Waste Heat Recovery System of Marine Diesel Engine,” Trans. Korean Soc. Mech. Eng. B, Vol. 36, No. 7, pp. 711∼719.

[https://doi.org/10.3795/KSME-B.2012.36.7.711]

-

Soo-Yong Cho, Chong-Hyun Cho, 2014, “Selection of Working fluid for the Organic Rankine Cycle to Utilize Low-Temperature Waste Heat,” New & Renewable Energy, Vol. 10, No. 4, pp. 36∼46.

[https://doi.org/10.7849/ksnre.2014.10.4.036]

- Hoon Jung, Kyung-Yol Kim, Gyun-Young Heo, 2010, “Feasibility Study on Modified OTEC (Ocean Thermal Energy Conversion) by Plant Condenser Heat Recovery,” The Korean Society for New and Renewable Energy, Vol. 6, No. 3, pp. 22∼29.

- Bongsuck Kim, Ki-In Han, Jae-Young Yang, Hoon Jung, Jung-Tae Jo, 2013, “Feasibility Study for Ocean Thermal Energy Conversion with Nuclear Power Plant’s Condenser,” The Korean Institute of Electrical Engineers, pp. 482∼483.

- Jin Hee Jeong, Hoon Jung, Beom Joo Kim, Jong Young Jo, Sang Seok Yu, 2014, “A characteristics of organic Rankine cycle for waste heat recovery of coal fired power plant,” The Korean Society of Mechanical Engineers, pp. 343∼344.

- Eo Jin Jeon, Gyun Young Heo, Hoon Jung, Sang Hyup Lee, 2018, “Performance Evaluation of Power Plant by Combined Ocean Thermal Energy Conversion Heat Balance and Flow Analysis,” Korean Society for Energy, pp. 188∼188.

- Eo Jin Jeon, Gyun Young Heo, Hoon Jung, 2019, “Performance Evaluation in Transient Conditions of Combined Ocean Thermal Energy Conversion,” Korean Society for Energy, pp. 143∼143.

- Ki Won Lee, Ji Eun Kim, Jung Seok Kim, Jun Young Choi, Hoon Jung, Sang Hyup Lee, 2018, “A Study on System Design for C-OTEC Facility Construction,” The Society Of Air-Conditioning And Refrigerating Engineers Of Korea, pp. 378∼381.

- Siemens, 2019, STAR-CCM+ Version 14.04, “User Guide,” Siemens.

- Midas IT, 2014, Midas NFX. “User’s Manual,” Midas IT.

-

Launder BE, Spalding DB, 1974, “The numerical computation of turbulent flows,” Computer Methods in Applied Mechanics and Engineering, Vol. 3, No. 2, pp. 269∼289.

[https://doi.org/10.1016/0045-7825(74)90029-2]