터빈 블레이드 끝단에 스퀼러 팁과 팁 실이 적용된 슈라우드의 간극에 따른 열전달 특성

Abstract

In this study, the squealer tip and the plane tip with tip seal were tested in a linear cascade in order to measure the effect of the tip clearance on shroud heat transfer coefficient. The transition liquid crystal technique with a 1D semi-infinite solid assumption was used to obtain the distribution of heat transfer coefficient on the shroud surface, and three tip gaps of 1.5%, 2.0%, and 2.5% of the span were considered. The Reynolds number of the mainstream flow 6.8 ⨉ 105 based on the inlet velocity of the cascade and the blade chord length. The results showed that the heat transfer coefficient on the shroud with tip seal was lower when comparing with the squealer tip case, and both tip geometries showed the lowest heat transfer coefficient at the smallest clearance.

Keywords:

Gas turbine, Tip, Shroud, Transient Liquid Crystals Technique, Tip Leakage Flow, Tip Clearance키워드:

가스터빈, 끝단면, 슈라우드, 천이 액정법, 팁 누설유동, 팁 간극1. 서 론

가스터빈은 작동 유체의 압축 및 팽창 과정에서 동력을 얻는 엔진으로, 터빈 블레이드와 슈라우드 사이 간극에서의 팁 누설(tip leakage)은 공력 손실과 가스터빈의 효율에 큰 영향을 미친다. 압력면과 흡입면의 압력 차에 의하여 발생한 팁 누설 유동은 블레이드에 에너지를 전달하지 않고 터빈의 이차유동과의 상호 작용을 통해 팁 와류를 형성하여 운동량의 손실로 이어진다. 또한, 고온 부품의 기대수명을 확보하기 위해서는 열전달 특성을 파악하는 것이 중요하며, 블레이드 팁과 슈라우드 면에서의 열전달은 팁 누설 유동의 영향을 크게 받기 때문에 이에 대한 분석이 필수적이다.

블레이드 팁 간극을 통한 누설 유동은 압력면 부근에서 박리 기포(separation bubble)를 형성한 후, 블레이드 팁에 재부착되어 국부적으로 높은 열응력을 발생시킨다. 팁 간극을 최소화하여 누설 유동을 제어하면 가스터빈의 효율을 높이고 블레이드의 기대수명을 확보할 수 있지만 터빈 운전 조건에서의 열팽창을 고려하였을 때 슈라우드와의 마찰로 인한 파손의 가능성이 존재한다. 따라서, 팁과 슈라우드의 물리적 파손을 회피하며 팁 누설 유동을 제어하기 위하여 팁 형상을 변경하는 여러 연구가 이뤄졌다.

스퀼러 팁(squealer tip)은 팁 표면의 돌출부가 존재하는 팁 형상으로, 스퀼러 팁의 캐비티(cavity)는 팁 누설 유동과 열전달 계수를 감소시킨다. Azad 등(1)은 천이 액정법을 이용하여 블레이드 팁에서 팁 간극과 난류 강도에 따른 열전달계수를 측정하였으며 스퀼러 팁이 적용된 블레이드 팁에서 전반적으로 열전달 계수가 낮아진 것을 확인하였다. Chyu 등(2)은 주유동의 반대 방향으로 이동하는 슈라우드의 속도와 캐비티 깊이의 영향을 확인하기 위하여 나프탈렌 승화법을 활용하여 블레이드 팁 부근의 Sherwood 수를 측정하였다. Kwak 등(3)은 선형 캐스케이드에서 천이 액정법을 활용하여 스퀼러 림이 압력면, 흡입면, 캠버선에 단일로 위치하거나 두 개의 림을 조합한 경우에 대하여 열전달 특성을 연구하였다. Jeong 등(4)은 부분 캐비티 형상의 스퀼러 팁 표면에서 열전달 계수와 막냉각 효율을 실험적으로 측정하기 위하여 IR 카메라 및 압력감응페인트를 활용하였다. Papa 등(5)은 압력면에서의 익단소익형 스퀼러 팁(winglet-squealer tip)이 적용된 블레이드 팁에서의 나프탈렌의 승화 깊이를 측정함으로써 Sherwood 수를 측정하였으며 기름에 카본 입자를 섞어 팁 부근에서의 유동을 가시화하였다.

팁 실(tip seal)은 유동 저항을 증가시키기 위하여 설치된 여러 개의 핀(fin)을 설계하는 고전적인 기법으로, 형상이 단순하고 다양한 운동 조건에 적용 가능하다는 장점이 있다. 터빈 운전 조건에서 발생하는 열팽창과 원심력으로 인한 팁 간극의 변동, 핀의 개수, 형상은 팁 실의 기밀특성에 영향을 미친다.(6) Wittig 등(7)은 팁 실의 유동 특성에 대한 실험과 전산해석을 진행하여 계단형, 직선형 솔리드 팁 실과 비교 분석하였으며 압력비가 온도 분포와 열전달 계수 분포에 미치는 영향을 전산해석적으로 연구하였다. Willenborg 등(8)은 계단형 팁 실의 기밀특성에 레이놀즈(Reynolds number) 수가 미치는 영향에 대한 실험을 진행하였으며, 기하학적 상사를 이루는 실험 장치의 스케일이 실험 정확도에 미치는 영향을 확인하였다. Lehmann 등(9)은 디아조 코팅지를 활용하여 팁 실 부근의 유동을 가시화하였고 천이 액정법 실험을 통하여 열전달 계수의 분포를 얻었으며 이를 전산해석결과와 비교하였다.

지금까지 누설 유동 제어를 위한 블레이드 팁의 다양한 형상이 제시되었고 각각의 유동 제어 및 열전달 특성에 관한 연구가 이루어졌지만, 해외에서는 형상과 압력비에 관한 연구 결과가 제한적으로 공개되어있으며 국내에서는 실제 운전 조건에서 형상 간의 열전달 특성 비교연구가 드문 실정이다. 따라서, 본 연구는 가스터빈 엔진 입구상사 조건에서 천이 액정법을 이용하여 스퀼러 팁이 적용된 블레이드와 팁 실이 적용된 블레이드의 간극에 따른 슈라우드 표면에서의 열전달 계수를 측정하여 비교하였다.

2. 본 론

2.1 실험 장치

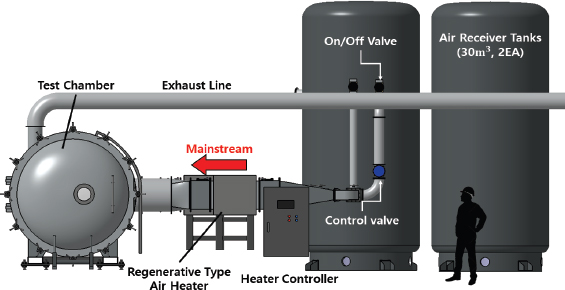

Fig. 1은 한국항공대학교의 천음속 터빈 캐스케이드 실험 설비의 개략도이다. 직렬로 연결된 공기 탱크(30 m3, 9.5 bar, 2 EA)로부터 압축된 공기가 시험부에 공급되는 blow-down 타입의 풍동으로, 5 kg/s의 유량으로 60초 이상의 실험 시간이 확보할 수 있다. 실험 설비에는 총 3개의 유로가 설치되었으며 1, 3번째 유로에는 재생형 히터가 설치되어 주유동의 온도는 150 °C 이상으로 가열할 수 있도록 설계되었다.

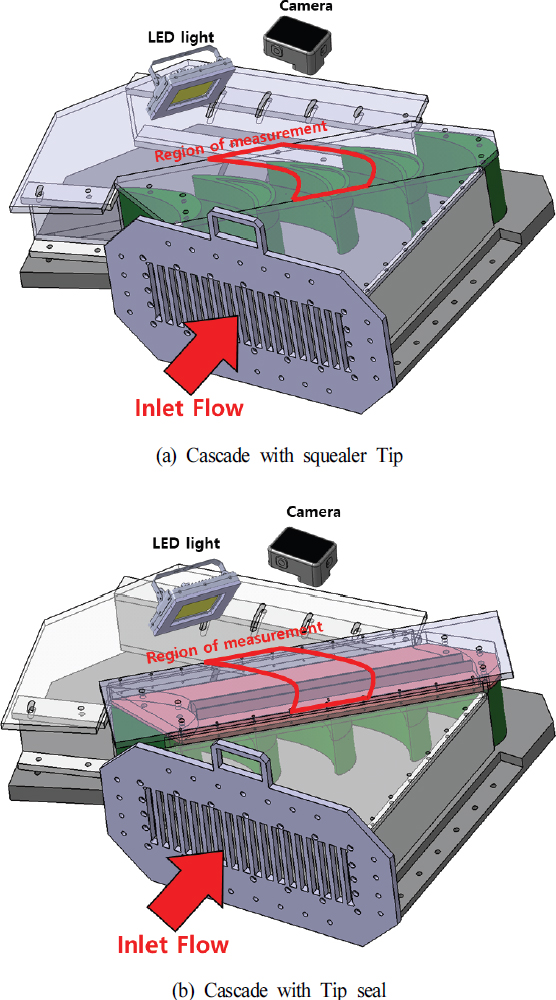

히터 온도는 외부의 컨트롤러에 의하여 제어되며 실험을 목적으로 설계된 선형 캐스케이드는 사용자를 보호하기 위하여 챔버 내부에 장착되었다. 캐스케이드 입구의 피토관으로 유속을 측정하였으며 이를 피드백 받아 컨트롤 밸브의 개도를 조절함으로써 실험 시 목표 레이놀즈 수, 입구 유속, 마하수 등을 실험 시간 동안 유지하는 것이 가능하다. 슈라우드 표면의 열전달 계수 측정 실험을 위한 선형 캐스케이드의 형상은 Fig. 2와 같다. 캐스케이드의 입구부는 가로 368 mm, 세로 116 mm이며 상판과 옆면은 12 mm 두께의 아크릴판으로 제작하였다. 출구부의 유동 조절판의 각도 조절을 통하여 캐스케이드를 통과한 유동의 주기성을 확보할 수 있도록 하였다. 캐스케이드에는 5개의 선형 블레이드가 설치되었고, 블레이드는 항공용 가스터빈 블레이드의 팁 형상을 기준으로 2차원으로 제작되었다. 팁 실의 경우, 기존 연구(11)를 참고하여 가장 단순한 90도 핀을 갖는 형상을 선정하였다.

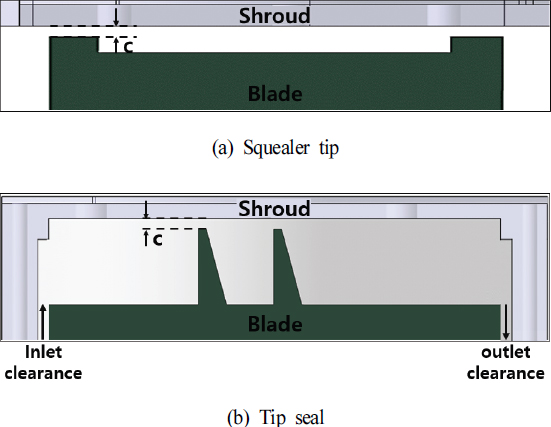

슈라우드와 팁 사이 간극(c)을 스팬 길이의 1.5 %, 2.0 %, 2.5 %로 설계하였으며 각각 1.8 mm, 2.4 mm, 3.0 mm이다. 스퀼러 팁 간극의 크기는 블레이드 교체를 통하여 변경하였고 팁 실의 간극의 크기는 슈라우드에 해당하는 상판의 높이를 조절하여 변경하였다. 블레이드 팁의 개략도는 Fig. 3과 같다.

2.2 실험 방법

본 연구는 시험부를 1차원 반무한 고체로 가정하는 천이 액정법을 이용하여 슈라우드 표면의 열전달 계수 측정하였다. 온도 변화에 따라 분자 배열을 달리하여 색깔이 변화하는 액정(liquid crystals)은 분자 배열의 변화가 온도 변화에 가역적이고 반복성이 뛰어나 표면에서의 높은 해상도의 열전달 계수 분포를 측정할 수 있었다. 시험에서의 입구 유속 73 m/s이며, 입구 유속과 코드(Chord) 길이를 기준으로 한 Reynolds 수, Rec는 6.8⨉105이다. 주유동의 온도(Tm)는 캐스케이드 입구로부터 60 mm 떨어진 위치에 삽입한 T 타입 열전대(SCPSS-040E-6, Omega)로 측정되었다. 시험부를 1차원 반무한 고체로 가정하고 주유동의 온도가 급격한 스텝 변화를 보이는 경우, 시험부 표면 온도의 변화는 식 (1)과 같이 나타낼 수 있다. 천음속 터빈 캐스케이드 실험 설비와 같이 큰 유량이 시험부로 유입되는 경우 순간적으로 급격히 목표 온도로 도달시키는 것은 매우 어렵다. 따라서 목표 온도까지의 온도 변화를 연속된 스텝 변화로 가정한 후 Duhamel의 중첩법을 적용하면 시험부 표면 온도는 식 (2)와 같이 나타낼 수 있다.

| (1) |

| (2) |

| (3) |

슈라우드에 해당하는 아크릴 상판의 초기 온도(Ti)는 접착식 열전대(SA1-T, Omega)를 통하여 측정하고, 슈라우드에 도포된 액정(R40C1W, Hallcrest)의 색상 변화를 이용하여 초기 온도로부터 표면 온도(Tw)까지 도달하는 시간(t)을 측정하면 식 (2)를 통한 슈라우드 표면의 열전달 계수(h)를 얻을 수 있다. 액정의 색상 변화는 카메라(Hero10, GoPro)로 촬영하였다.

일차원 반무한 고체를 가정한 천이 액정법은 실험 시간 동안 슈라우드 반대 표면의 온도 변화가 없어야 하며, 이를 위해 실험 시간의 제한이 필요하다. Wagner 등(12)의 기준(식 (4))을 참고하여 실험에 사용된 아크릴 상판에 적용한 최대 실험 가능 시간(ttest duration)은 360초이며, 본 실험에서는 실험 시간을 40초로 제한하였다.

| (4) |

3. 실험 결과

3.1 스퀼러 팁 적용 슈라우드 열전달 특성

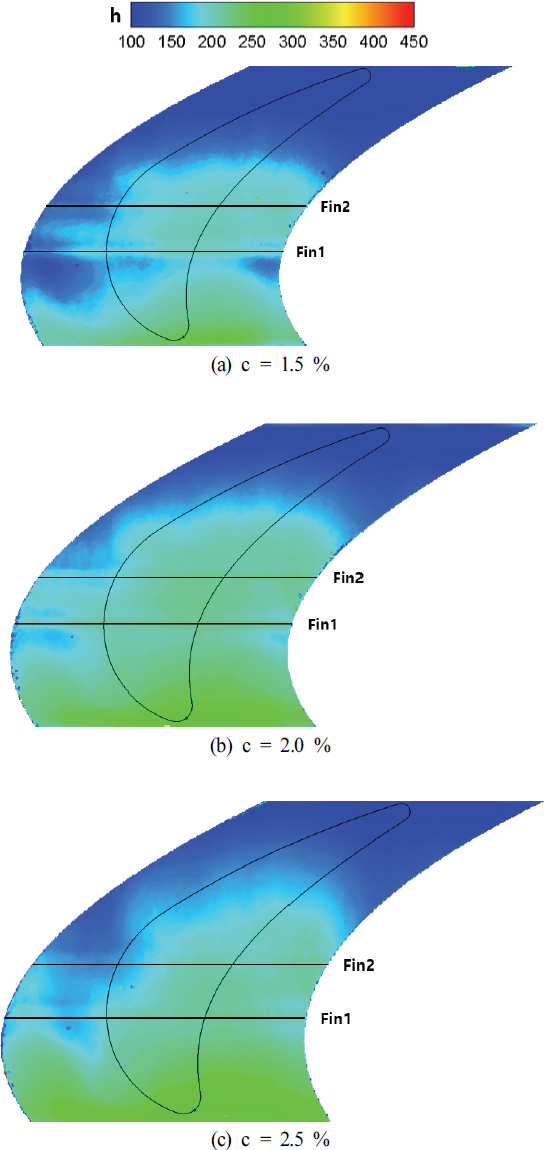

Fig. 4는 스퀼러 팁이 블레이드에 적용되었을 경우의 슈라우드 표면에서의 열전달 계수 분포를 나타낸 것이다. 스퀼러 팁의 기존 연구 결과는 누설 유동의 유입과 재부착에 의하여 스퀼러 림(rim) 상단과 앞전 부근의 팁에서 높은 열전달 계수를 보인다. 반면 슈라우드 표면에서는 누설 유동이 팁 표면에 재부착하는 앞전 부근에서 낮은 열전달 계수가 관찰되었고, 누설 유동이 팁 간극을 빠져나가는 미드 코드-뒷전 부근에서 높은 열전달 계수를 보였다. 즉, 누설유동의 경로를 따라 팁과 슈라우드 표면의 열전달 계수 분포가 달라지는 것을 확인할 수 있다.(13)

Distribution of heat transfer coefficient on the shroud surface with the squealer tip at Rec = 6.8⨉105

팁 간극에 따른 슈라우드에서의 열전달 계수 분포는 전체적인 패턴에서는 큰 차이가 없었지만, 팁 간극이 커짐에 따라 전반적인 열전달 계수가 증가하며 이는 간극 증가에 따른 누설 유동의 증가에 의한 것으로 판단된다. 유입되는 유량이 증가함에 따라 캐비티 내부의 열전달 촉진 영역에서 높은 열전달 계수가 관찰되었으며, 앞전에 인접한 흡입면 영역과 뒷전에서 또한 높은 열전달 계수가 측정되었다. 또한, 측정 영역 중 낮은 열전달 계수가 분포한 캐비티의 앞전 영역에서도 간극이 커짐에 따라 열전달 계수가 증가하는 것이 확인되었다.

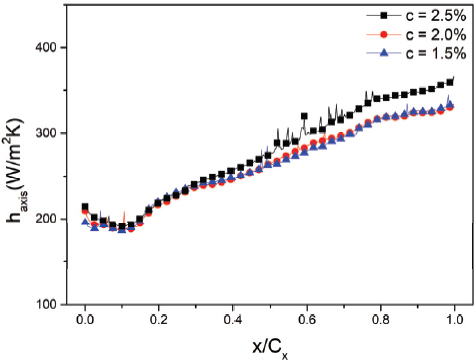

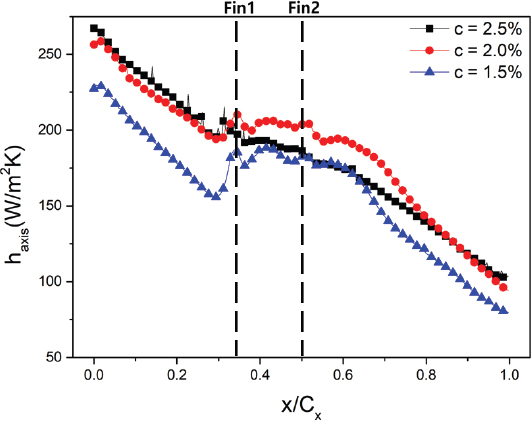

Fig. 5는 슈라우드의 측정 영역에서의 피치 방향 평균 열전달 계수 분포를 나타낸 그래프다. 열전달 계수 분포를 통하여 확인한 바와 같이 블레이드 앞전 주위에서는 평균 열전달 계수는 간극의 영향이 크지 않지만, 팁 간극이 스팬 길이의 2.5 %인 경우 간극에 따른 피치 방향 평균 열전달 계수가 뒷전에 가까울수록 크게 상승한다. 이는 팁 간극이 커짐에 따라 누설 와류가 캐비티 내부 영역까지 성장하여 슈라우드와의 활발한 열전달이 이뤄졌기 때문이다.(14)

3.2 팁 실 적용 슈라우드 열전달 특성

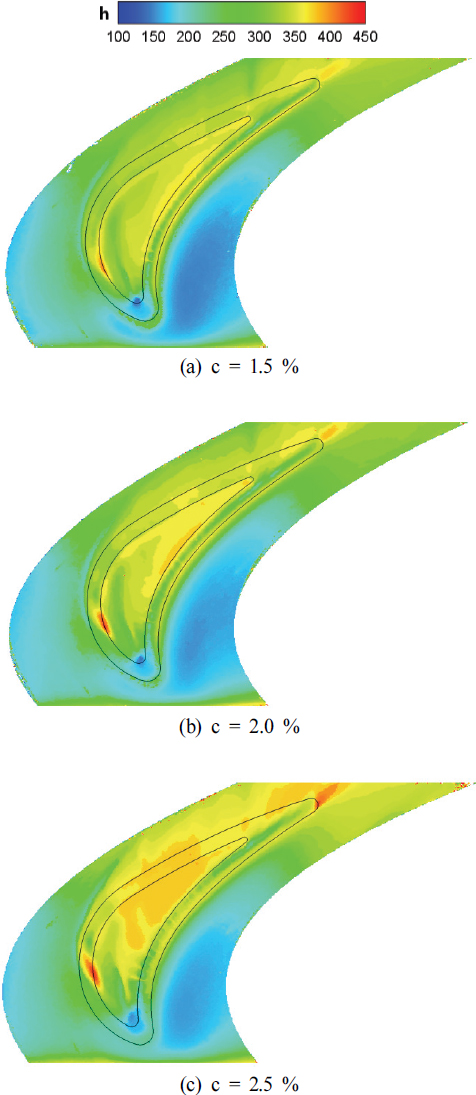

팁 실이 적용된 경우 슈라우드 표면에서의 열전달 계수 분포는 Fig. 6과 같다. 팁 실에 의한 누설 유동 흐름 변화로 인하여 설치되지 않은 경우(Fig. 4)와 확연히 다른 열전달 계수 분포를 보인다. 팁 간극이 커짐에 따라 전반적인 열전달 계수가 상승하며, 입구 영역의 슈라우드에서는 유입되는 주유동으로 인하여 높은 열전달 계수를 보이고, 팁 간극이 커짐에 따라 전반적으로 열전달 계수가 증가하는 경향을 보였다. 입구 간극(Fig. 3)을 통과한 누설 유동이 슈라우드에 충돌하며 큰 열전달 계수를 보였으며, 유동의 가속이 발생하는 각 핀 부근에서 상대적으로 높은 열전달 계수를 보였다. 하지만 전반적으로는 하류에서 열전달 계수가 감소하는 경향을 보이는데, 이는 팁 실이 누설 유동을 효과적으로 감소시키기 때문이다.

Fig. 7은 팁 실이 적용된 슈라우드의 피치 방향 평균 열전달 계수 분포를 나타낸 그래프다. Fig. 6의 간극에 따른 열전달 계수 분포를 통하여 예측할 수 있듯이 팁 실 입구부에서의 높은 열전달 계수 분포와 팁 실을 통과한 핀 후류에서의 낮은 열전달 계수 분포가 관찰되었다. 또한, Fig. 6에서 확인한 바와 같이 핀이 위치한 영역의 높은 피치 방향 평균 열전달 계수를 확인할 수 있었다. 하지만, 팁 간극이 스팬 길이의 2.5 %인 경우 팁 간극이 아닌, 3 mm로 동일한 크기를 갖는 입구 간극에 의해 핀을 통과하는 유량과 압력이 결정되기 때문에 핀이 위치한 영역에서의 열전달 계수의 증가가 크지 않았다.

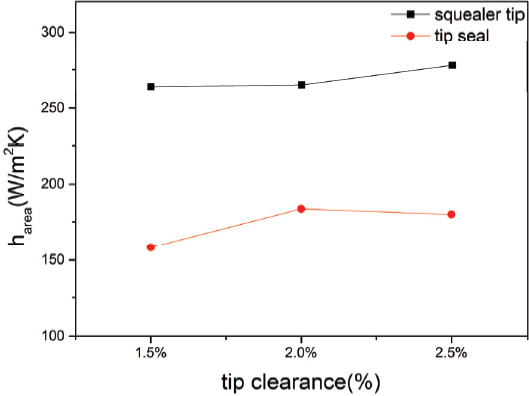

Pitchwise averaged heat transfer coefficient along blade axial chord on the shroud surface with the tip

Fig. 8은 스퀼러 팁과 팁 실이 적용된 슈라우드의 간극에 따른 측정 영역 평균 열전달 계수 그래프다. 스퀼러 팁이 적용된 슈라우드는 피치 방향 평균 열전달 계수 분포(Fig. 5)를 통하여 관찰한 바와 같이 팁 간극의 증가에 따른 영역 평균 열전달 계수의 증가를 확인할 수 있었으며, 팁 간극이 2.5 %일 때 영역 평균 열전달 계수가 급격하게 증가하였다. 팁 실이 적용된 슈라우드 또한 팁 간격이 가장 좁을 때 누설 유동을 효과적으로 억제하여 슈라우드 표면에서의 영역 평균 열전달 계수 값이 낮았다. 팁 실의 간극이 스팬 길이의 2.5 %인 경우 2.0 %인 경우에 비교하여 입구 영역에서의 높은 피치 방향 평균 열전달 계수를 확인할 수 있었지만, 팁 간극이 2.0 %인 경우 핀이 위치한 영역에서 열전달이 더 활발하게 이뤄졌기 때문에 팁 간극이 2.5 %인 경우보다 더 높은 영역 평균 열전달 계수가 측정되었다.

4. 결 론

본 연구에서는 스퀼러 팁과 팁 실이 적용된 블레이드에 대하여 슈라우드에서의 열전달 특성을 고찰하고자 선형 캐스케이드에서 천이 액정법 실험 수행하였으며 다음과 같은 결론을 얻었다.

- 1. 스퀼러 팁이 블레이드에 적용되었을 경우 슈라우드 표면에서의 열전달 계수 분포는 캐비티 내부의 앞전 영역에서 최솟값을 가지고, 흡입면의 캐비티 림에서 최댓값을 가졌다. 또한, 슈라우드에서의 열전달 계수는 블레이드 팁에서의 열전달 계수와 반대의 경향을 보였으며 압력면 림 상부에서 누설 유동의 유입으로 인한 큰 열전달 계수가 분포하고 캐비티 유입 이후 낮은 열전달 계수가 측정되었다.

- 2. 스퀼러 팁이 적용된 경우 간극에 따른 슈라우드에서의 열전달 계수 분포는 패턴에서 큰 차이를 보이지 않지만 팁 간극이 커짐에 따라 열전달 촉진 영역의 크기와 전반적인 열전달 계수 값이 커지는 것을 확인하였다.

- 3. 팁 실이 적용된 슈라우드의 경우 전체적으로 입구 영역에서 높은 열전달 계수를 보였으며, 핀이 위치한 영역에서의 유동 가속으로 인한 열전달 계수의 증가가 관찰되었다. 또한, 간극이 좁을수록 피치 방향, 영역 평균 열전달 계수가 낮아지는 경향이 확인되었다. 하지만, 팁 간극이 스팬의 2.5 %인 경우, 동일한 크기를 갖는 입구 간극에 의하여 핀을 통과하는 유량과 압력이 결정되기 때문에 다른 간극에서 관찰된 핀 부근에서의 열전달 계수 증가는 관찰되지 않았다.

- 4. 팁 실이 적용된 블레이드의 경우 누설 유동을 효과적으로 억제하여 슈라우드 면에서의 전반적인 열전달 계수가 비교적 낮고 균일한 분포를 보였으며, 축 방향에 따라 열전달 계수가 감소하는 경향을 보였다. 스퀼러 팁이 적용된 블레이드의 경우 팁 실의 경우에 비하여 슈라우드 면에서의 열전달 계수 분포가 높고 불균일하며 축 방향에 따라 열전달 계수가 증가하는 경향이 관측되었다. 따라서 슈라우드 면에서의 열부하 감소와 냉각 측면에서 팁 실이 적용된 블레이드가 유리한 것으로 판단된다.

기호 설명

| C : | 블레이드 코드 [mm] |

| c : | 블레이드 팁 간극 [%] |

| h : | 열전달 계수 [W/m2 K] |

| k : | 열전도율 [W/m K] |

| Re : | Reynolds 수 |

| T : | 온도 [°C or K] |

| t : | 시간 [sec] |

| x : | 블레이드 축 코드 방향 [mm] |

그리스 문자

| α : | 시험부의 열확산도, [m2/s] |

| τ : | 시간 스텝(Duhamel 중첩법) |

하첨자

| 0 : | 실험 초기 조건 |

| i : | 시험부 표면의 초기 조건 |

| m : | 주유동 조건 |

| w : | 표면 조건 |

| testduration : | 실험 지속 조건 |

Acknowledgments

이 논문은 정부(과학기술정보통신부)의 재원으로 연구재단-미래국방혁신기술개발의 지원(NRF-2021M3F6A1085955)과 2022년도 정부(교육부)의 재원으로 한국연구재단의 지원(과제번호: 2022R1A6A1A03056784)을 받아 수행된 연구임.

References

-

Azad, G. S., Han, J. C., & Boyle, R. J. (2000). Heat transfer and flow on the squealer tip of a gas turbine blade. J. Turbomach., 122(4), 725-732.

[https://doi.org/10.1115/1.1311284]

-

Chyu, M. K., Moon, H. K., & Metzger, D. E. (1989). Heat transfer in the tip region of grooved turbine blades.

[https://doi.org/10.1115/1.3262247]

-

Kwak, J. S., Ahn, J., Han, J. C., Lee, C. P., Bunker, R. S., Boyle, R., & Gaugler, R. (2003). Heat transfer coefficients on the squealer tip and near-tip regions of a gas turbine blade with single or double squealer. J. Turbomach., 125(4), 778-787.

[https://doi.org/10.1115/1.1626684]

-

Jeong, J. Y., Kim, W., Kwak, J. S., & Park, J. S. (2019). Heat transfer coefficient and film cooling effectiveness on the partial cavity tip of a gas turbine blade. Journal of Turbomachinery, 141(7), 071007.

[https://doi.org/10.1115/1.4042647]

-

Papa, M., Goldstein, R. J., Gori, F. (2003). Effects of tip geometry and tip clearance on the mass/heat transfer from a large-scale gas turbine blade. J. Turbomach., 125(1), 90-96.

[https://doi.org/10.1115/1.1529190]

-

Bunker, Ronald S. (2006). Axial turbine blade tips: function, design, and durability. Journal of propulsion and power 22.2 (2006): 271-285.

[https://doi.org/10.2514/1.11818]

-

Wittig, S., Jacobsen, K., Schelling, U., Kim, S. (1988). Heat transfer in stepped labyrinth seals.

[https://doi.org/10.1115/1.3240088]

-

Willenborg, K., Kim. S, Wittig. S. (2001). Effects of Reynolds number and pressure ratio on leakage loss and heat transfer in a stepped labyrinth seal. J. Turbomach. 123.4 (2001): 815-822.

[https://doi.org/10.1115/1.1397304]

-

Lehmann, K., Thomas, R., Hodson, H., & Stefanis, V. (2009). Heat transfer and aerodynamics of over-shroud leakage flows in a high-pressure turbine Vol. 48845, 515-525.

[https://doi.org/10.1115/GT2009-59531]

-

Kwak, J. S., Jeong, J. Y., Kang, Y. J., Kim, G. M., Lee, S. I. (2021). Development of a Transonic Cascade Facility for the Heat Transfer Research of Gas Turbine Blade Tip. The KSFM Journal of Fluid Machinery, 24(2), 28-33.

[https://doi.org/10.5293/kfma.2021.24.2.028]

-

Lee, S. I., Kang, Y. J., Kim, W. J., Kwak, J. S., Kim, T. S., Kim, D. H., Jung, I. Y. (2021). Effects of tip clearance, number of teeth, and tooth front angle on the sealing performance of straight and stepped labyrinth seals. Journal of Mechanical Science and Technology, 35, 1539-1547.

[https://doi.org/10.1007/s12206-021-0318-5]

-

Wagner, G., Kotulla, M., Ott, P., Weigand, B., & Von Wolfersdorf, J. (2005). The transient liquid crystal technique: Influence of surface curvature and finite wall thickness. J. Turbomach., 127(1), 175-182.

[https://doi.org/10.1115/1.1811089]

-

Jeong, J. Y., Kim, W., Kwak, J. S., & Park, J. S. (2019). Heat transfer coefficient and film cooling effectiveness on the partial cavity tip of a gas turbine blade. Journal of Turbomachinery, 141(7), 071007.

[https://doi.org/10.1115/1.4042647]

-

Mumic, F., Eriksson, D., Sunde´ n, B. (2004). On prediction of tip leakage flow and heat transfer in gas turbines. In Turbo Expo: Power for Land, Sea, and Air Vol. 41707, 1521-1531.

[https://doi.org/10.1115/GT2004-53448]