CFD를 활용한 스팀터빈 하이브리드(브러쉬+래버린스) 실의 누설특성 해석

Abstract

A steam turbine has to have a gap between rotating part and a non-rotating part. Leakage occurs from the gap, which causes a reduction in the efficiency of the rotating machine and efforts have been made to reduce the leakage flow rate through the seal. It has been reported that hybrid seals with brush elements have better leakage reduction performance than labyrinth seals. This study is to present the CFD analysis method for predicting the leakage characteristic of the hybrid seal. The CFD analysis of labyrinth seal and hybrid seal was conducted and the analytical results were compared with the experimental results to verify the validity of the analysis. Based on the above results of the analysis of the leakage characteristic, the design direction of the brush seal was presented through the leakage characteristic according to the parameters of the brush seal.

Keywords:

Laekage, Hybrid Seal(Brush+Labyrinth), Brush Element, Porous, CFD, FLUENT키워드:

누설량, 하이브리드(브러쉬+래버린스) 실, 브러쉬 요소, 공극, 전산유체역학1. 서 론

스팀터빈은 고압의 증기가 가지고 있는 유체의 에너지를 기계적 에너지로 변환해 터빈 날개를 통해 축 동력으로 전환시켜 전기 에너지를 생성하는 고성능 유체기계이다. 스팀터빈의 발전 효율을 높이기 위한 노력이 지속되어 왔는데, 최근 선진 제작사를 중심으로 회전체인 로터와 고정체인 다이어프램과 실 링(seal ring) 사이의 간극에서 발생하는 적지 않은 누설량을 저감시킴으로써 발전 효율을 향상시키려는 연구 개발이 이루어지고 있다. 실 링에는 래버린스 실이 주로 적용되어 왔으나 로터와의 간극을 두지 않아도 되는 브러쉬 요소를 기존의 래버린스 실 내에 설치한 하이브리드 실의 성능이 매우 우수한 것으로 알려져, 하이브리드 실의 설계 국산화를 위한 해석 기술 개발이 필요한 시점이 되었다.

고성능 유체기계의 효율에 영향을 주는 다양한 실의 누설량 예측은 설계 기술을 확보하기 위한 중요한 요소로 많은 연구 개발이 이루어 졌고, 최근에는 컴퓨터 및 상용 소프트웨어의 발달로 전산유체역학(CFD)에 기초한 해석법의 활용이 활발히 진행되고 있다. Ha는 평실(1)과 그루브 실(2) 그리고 래버린스 실(3-4)의 누설량 및 회전체동역학 계수 예측에상용 소프트웨어인 FLUENT를 활용한 CFD 해석법을 제시하였다. 브러쉬 실에 대하여는 증기터빈 적용 사례와 브리스틀 팩의 브러쉬 요소에 따른 누설특성과 관련된 많은 연구(5–8)가 진행되어왔다. 특히, Bayley and Long(9)과 Sharatchandra and Rhod(10)는 브러쉬 실의 누설량 예측을 위하여 브러쉬 요소인 브리스틀의 복잡한 형상을 Darcian porous medium으로 가정한 누설량 해석법을 제시하였고, Kim and Ha(11)은 Darcian porous medium으로 가정한 브러쉬 요소의 누설량 예측을 위해 필요한 다공질 매질(porous medium)의 점성저항계수(viscous resistance coefficient)와 관성저항계수(inertial resistance coefficient) 결정법으로 실험적 방법과 CFD 해석적 방법을 제시하고 브러쉬 실의 누설량 예측 방법을 제안하였다.

본 연구에서는 최근 스팀터빈에 적용되고 있는 하이브리드 실의 설계 기술 확보를 위해서 기 개발된 래버린스 실의 CFD 해석법(3-4) 과 브러쉬 요소를 다공질 매질로 가정한 해석법(11)을 조합하여 하이브리드 실의 누설량 예측을 위해 상용소프트웨어를 사용한 CFD 해석 방법을 제안하고자 한다. 또한, 하이브리드 실의 누설량 저감효과를 입증하기 위해서 래버린스 실의 누설량 결과와 비교하고, 하이브리드 실의 설계 요소(parameter)인 브러쉬 요소의 공극률, 브리스틀 와이어 직경, 및 길이에 따른 누설특성을 제시하고자 한다.

하이브리드 실의 누설량 예측을 위한 CFD 해석법을 제시하고 그 결과를 검증하고자 실험결과가 제시된 보고서(12)의 스팀터빈 하이브리드 실 형상을 대상으로 하였다. 또한 하이브리드 실의 누설량 저감 효과를 입증하기 위해서 하이브리드 실 중 브러쉬 요소를 제거한 래버린스(엇갈린 래버린스(staggered labyrinth))실에 대한 CFD 해석도 수행하였다.

2. 래버린스(엇갈린 래버린스(staggered labyrinth)) 실의 누설량 CFD 해석

본 연구에서는 래버린스 실의 누설량을 예측하기 위해서 상용소프트웨어인 FLUENT(13)를 사용하여 2D CFD 해석을 수행하였다. ANSYS workbench(14)를 사용하여 격자를 생성하였으며, Intel Xeon CPU E5-2630 2.30 GHz와 64 GB DDR3 RAM의 사양을 가지는 PC를 이용해 해석을 수행하였다.

2.1 래버린스 실의 형상 및 운전조건

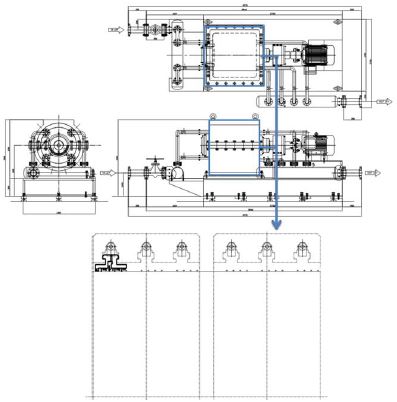

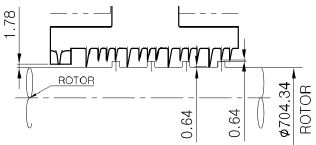

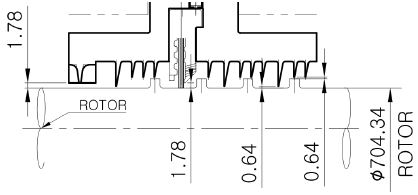

Fig. 1은 래버린스 실 누설량 측정을 위한 실험장치 외관과 래버린스 실이 장착된 모습을 보여주고 있다. Fig. 2는 실험장치에 장착된 래버린스(엇갈린 래버린스) 실을 보여주고 있으며, Table 1은 래버린스 실 형상과 실험 시 사용된 운전조건을 나타내고 있다. 이 높이(tooth height)에서 8.65 mm는 긴 이의 높이이며, 5.48 mm는 짧은 이의 높이이다. 이 피치(tooth pitch)에서 5.56 mm는 긴 이와 짧은 이 사이의 피치이며, 3.96 mm는 짧은 이들 사이의 피치이다. 3가지의 실 입구와 출구 압력차(235 kPa, 373 kPa, 570 kPa) 조건에 대한 해석을 수행하였다.

2.2 격자생성

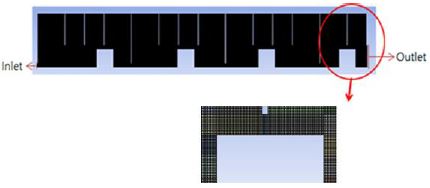

Fig. 2에 나타낸 것처럼 래버린스 이는 끝단이 0.18 mm이며 11도의 각을 갖는 사다리꼴 모양으로 설계되었다. 하지만 사다리꼴 모양의 이로 인해 격자생성에 어려움이 있으며, 각이 가지는 이의 주된 유동에 미치는 영향이 크지 않다고 판단하여 0.18 mm의 두께를 가지는 사각형의 이로 가정하였다. 격자는 2D로 사각격자로 구성되어있다. 주 흐름부인 래버린스 이와 회전하는 로터면의 틈새부 및 벽면근처에서의 점성의 영향이 충분히 고려되도록 중앙부보다 격자를 더 조밀하게 생성 하였다. Fig. 3은 약 600,000개의 격자가 생성된 모습을 보여주고 있다.

2.3 CFD 해석

래버린스(엇갈린 래버린스) 실은 4개의 긴 이와 11개의 짧은 이로 구성되어 그루브 형상의 회전하는 로터 면과의 틈새에 복잡한 유동을 일으켜 누설량을 최소화하도록 설계되어 있다. 따라서 정확한 유동장 해석을 위해서는 적절한 격자 생성 및 난류 모델을 선정하는 것이 중요하다. 본 연구에서는난류 모델로 Realizable k-ϵ 모델을 선정하였다. Realizablek-ϵ 모델은 회전을 포함한 유동해석에서 보다 향상된 성능을 보여주는 모델로 알려져 있다.

2D 해석 시 지배방정식으로는 압축성 Reynolds AveragedNavier Stokes Equations, 이상기체 상태방정식, Energy Equations를 이용했다. Density Based Solver(DBS)를 사용하였으며, Axisymmetric을 적용해 축에 대해 360°회전시켜주는 조건을 설정하였다. 해석의 수렴 판단은 k와 ε의 잔차 항과 x, y, z방향의 속도가 10-5 이하일 경우로 하였다.

2.4 래버린스 실의 누설량 CFD 해석 결과

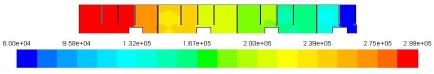

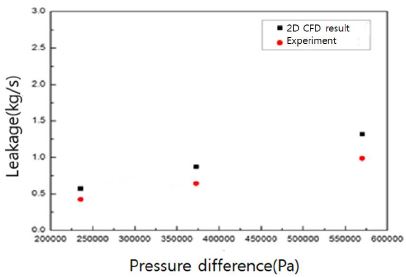

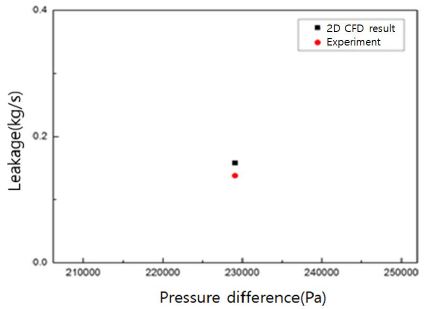

래버린스 실의 누설량 해석은 Table 1에 제시된 3가지 ∆P case에 대하여 수행하였다. Fig.4, 5는 caes 2(∆P=373 kPa)에 대한 압력분포와 속도분포 해석결과를 보여주고 있다. 래버린스의 복잡한 유로를 통과하면서 압력 강하가 크게 일어나며 래버린스 이와 회전하는 로터면의 사이에서 유속이 크게 형성됨과 래버린스 이 사이에 복잡한 와류가 형성됨을 볼 수 있다. Fig. 6은 래버린스 실의 누설량 해석결과와 누설량 실험결과(12)의 비교를 나타내고 있다. 실험결과에 비해 해석결과는 약 25% 크게 예측됨을 보였으며, 압력차가 커질수록 누설량이 증가함을 보였다. 래버린스 실의 누설량 CFD 해석은 이 래버린스 실의 중간에 브러쉬 요소가 삽입된 하이브리드 실의 누설량 해석 시 기초가 되는 내용으로 본 연구의 CFD 해석방법이 검증되었다고 판단하였다.

3. 하이브리드 실의 누설량 CFD 해석

3.1 하이브리드(브러쉬+래버린스) 실의 형상 및 운전 조건

Fig. 7은 래버린스 실의 중간에 부러쉬 요소가 삽입된 하이브리드 실을 보여주고 있다. 래버린스 형상은 Table 1에 제시된 것과 같으며 브러쉬 요소에 대한 형상은 Table 2에 나타내었다. 실험 시 사용된 운전조건은 실 입구압력은 300 kPa이고 출구압력은 4 kPa, 압력차는 296 kPa,,온도는 27℃, 작동유체는 Air이다.

3.2 하이브리드 실의 누설량 CFD 해석

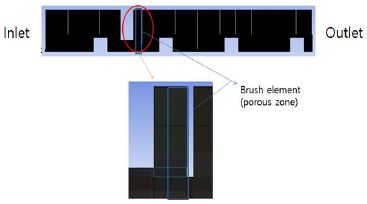

하이브리드 실의 CFD 해석은 래버린스 실의 CFD 해석과 동일하게 수행된다. 다만 Fig. 7에 보인 것처럼 래버린스 중앙에 이들을 제거하고 브러쉬 요소를 삽입하여 회전하는 로터면에 접촉하도록 설계되어 있어 브러쉬 요소에 대한 추가적인 해석이 필요하다. 브러쉬 요소의 브리스틀 형상을 직접적으로 반영하여 CFD 해석을 하려면 와이어 다발인 브리스틀은 3D 형태로 형상의 복잡성 때문에 필요한 격자수의 증가 및 해석 수렴의 어려움으로 PC를 사용한 해석에 한계가 있다. 이러한 문제를 해결하기 위해 Kim and Ha(11)가 제안한것처럼 브러쉬 요소를 다공질 매질(porous medium)로 가정하고 누설량 예측을 위해 필요한 점성저항계수(viscous resistance coefficient)와 관성저항계수(inertial resistance coefficient)를 CFD 해석적 방법을 사용하여 결정하고자 했다. 유동장 내의 격자 생성 시 브러쉬 요소 영역은 다공질 영역(porous zone)으로 설정하여 하이브리드 실의 유동장에 대한 격자를 생성하고 CFD 해석을 수행하였다.

Fig. 8은 하이브리드 실 유동장 해석을 위한 약 600,000개의 사각격자 생성 모습을 보여주고 있다.

브러쉬 요소를 다공질 매질로 가정하고 누설량 해석을 하기 위해서는 식 (1)에 나타낸 Darcian 압력강하 모델을 만족시키는 점성저항계수(viscous resistance coefficient)와 관성저항계수(inertial resistance coefficient)를 알아야한다. 즉 하이브리드 실에 사용된 브러쉬 요소의 형상 및 운전조건에 맞는 계수들을 CFD 해석 시 입력해 주어야한다. 이들 계수를 결정하기 위해서는 사용된 브러쉬 요소를 사용한 실험적 누설 시험 결과가 필요하다. 그러나 Kim and Ha(11)는 이들 계수 결정 시 브러쉬 요소 형상을 반영한 2D CFD 해석 결과를 사용해도 실험결과로부터 결정한 계수를 사용한 결과와 비교할 때 상당히 근접한 누설량 예측을 할 수 있다고 보고하고 있어 본 연구에서는 실험결과를 확보할 수 없기 때문에 CFD 해석을 통한 저항계수 결정법을 사용하고자 하였다.

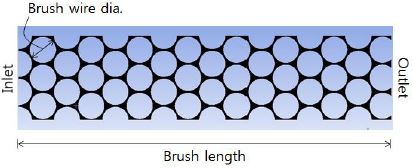

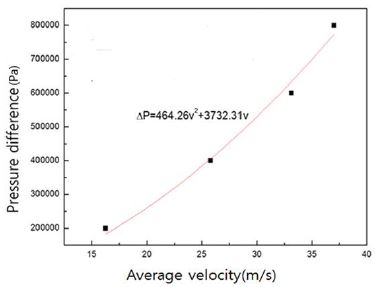

Fig. 9는 하이브리드 실에 사용된 브러쉬 요소의 단면 형상(Table 3 참조)을 보여주고 있다. 이 브러쉬 요소를 통한 누설량을 해석하기 위해서 유동장에 2D 격자를 생성하고 Table 3에 나타낸 4가지 브러쉬 실 입구/출구 압력강하 조건에 대한 CFD 해석을 수행하였다. 유동장 해석 결과로부터 각 경우의 평균유속을 산출하여 압력강하와 평균유속의 관계를 Fig. 10에 나타내었다. 압력강하와 유속의 2차함수로 정의된 식(1)과의 회귀분석을 통해 점성저항계수(1/α)와 관성저항계수(C2)를 결정하였다. Table 4는 브러쉬 요소를 다공성 매질로 가정하여 누설량 해석을 하기 위해 필요한 저항계수들의 결과이다.

식(1)에서 ρ=밀도(kg/m3), Δn=porous medium 두께(m), μ=점성계수(kg/m·s), v=유동속도(m/s)이다.

| (1) |

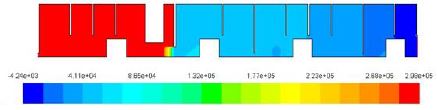

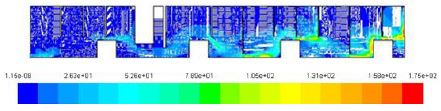

하이브리드 실의 누설량 CFD 해석방법은 2.3절의 래버린스 실의 CFD 해석 방법과 동일하다. Fig. 11, 12는 2D CFD 해석결과로 압력분포와 속도분포를 나타내고 있다. 하이브리드 실에서는 브러쉬 요소를 지나면서압력이 급격히 감소하는 것을 볼 수 있다. 속도분포는 래버린스 실에서와 비슷한 모습을 보이나 브러쉬 요소를 통과하면서 속도가 현저히 감소하는 것을 확인할 수 있다. Fig. 13은 하이브리드 실의 누설량 해석결과와 누설량 실험결과(12)의 비교를 나타내고 있다. 실험결과에 비해 해석결과는 약 14.5% 크게 예측됨을 보였으며, 래버린스 실의 경우보다 오차가 작아 본 연구의 해석방법이 하이브리드 실의 누설량을 비교적 잘 예측할 수 있음을 알 수 있다.

Table 5는 하이브리드 실의 누설량 저감효과를 보여주고 있다. 실험결과(12)에서는 하이브리드 실의 누설량이 기존 래버린스 실의 누설량과 비교할 때 약 76% 저감됨을 보여 스팀터빈의 효율 향상에 기여할 수 있음을 보여주고 있다. 본 연구에서 제시한 하이브리드 실의 누설량 해석법을 사용한 결과 비교에서는 약 80%가 저감됨을 나타내어 실험결과와의 오차가 매우 적음을 알 수 있었다.

4. 브러쉬 요소 파라미터에 따른 하이브리드 실의특성 해석

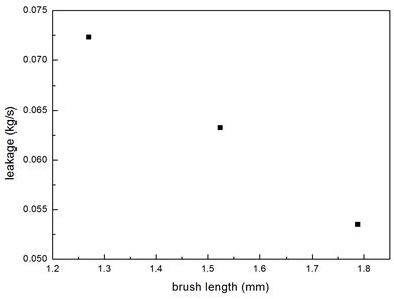

본 절에서는 하이브리드 실 설계 시 활용될 수 있는 하이브리드 실 브러쉬 요소의 파라미터(브리스틀 와이어 직경(wire diameter), 공극률, 브러쉬 실 길이)에 따른 누설량 저감 특성을 분석해 보고자 한다. 공극률은 브리스틀 팩 전체면적에 대한 와이어 틈새 면적의 비율을 의미하고, 브러쉬실 길이는 브리스틀 팩의 두께를 의미한다.

Table 6은 하이브리드 실의 파라미터 해석을 위한 대상 실의 형상 조건을 나타내고 있으며, Table 7은 운전조건에 대해 나타내고 있다. 격자생성 방법 및 CFD 해석 방법은 3.2절과 동일한 방법으로 수행하였다.

4.1 와이어 직경에 따른 누설량 특성 해석

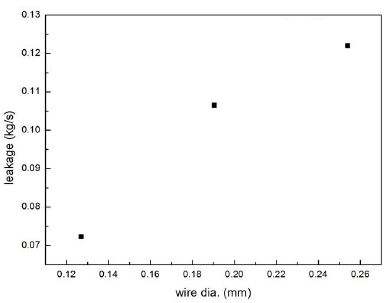

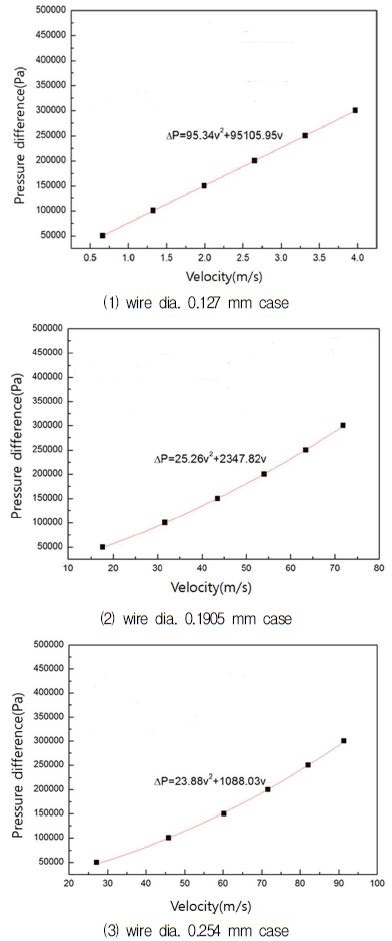

동일한 공극률(18%)을 갖고 브리스틀 팩 면적이 동일한 브러쉬 요소 경우에 대하여 와이어 직경이 0.127 mm에서 0.1905 mm, 0.254 mm로 커짐에 따른 누설량 특성을 해석하였다. 우선 각각의 브러쉬 요소를 다공질 매질로 가정하기 위한 점성저항계수와 관성저항계수를 2D CFD 해석 결과를 사용하여 결정하기 위한 압력차 vs. 평균유속 결과가 Fig. 14에 나타나 있으며, 식 (1)과의 회귀분석을 통해 결정된 계수들이 Table 8에 제시되어 있다.

Pressure drop vs. velocity for determination of viscous resistance and inertial resistance coefficient based on wire dia.

Fig. 15는 브러쉬 요소의 와이어 직경에 따른 CFD 누설량 해석 결과를 나타내고 있다. 하이브리드 실의 누설량은 와이어 직경이 증가함에 따라서 증가함을 보였다. 따라서 하이브리드 실을 이용해 누설량을 보다 효과적으로 감소시키기 위해서는 구조적 안정성을 해치지 않는 범위 내에서 와이어의 직경이 작은 것을 사용하는 것이 바람직한 것으로 판단된다.

4.2 공극률에 따른 누설량 특성 해석

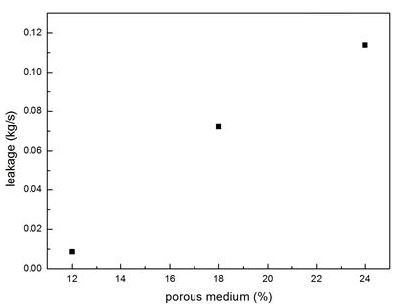

브리스틀 팩 면적이 동일하고, 와이어 직경이 0.127 mm인 브러쉬 요소 경우에 대하여 공극률을 12%로부터 18%, 24%로 증가시킴에 따른 누설량 해석을 수행하였다. 우선 각각의 공극률을 갖는 브러쉬 요소에 대한 점성저항계수와 관성저항계수를 2D CFD 해석 결과를 사용하여 결정하고, 이 계수들을 사용하여 누설량 해석을 수행하였다. Fig. 16은 CFD 해석 결과로 공극률이 증가함에 따라서 하이브리드 실의 누설량이 증가함을 보여주고 있다.

5. 결 론

본 연구에서는 스팀터빈의 효율 향상을 위해 개발된 하이브리드 실의 누설량 해석법을 래버린스 실과 다공질 매질로 가정한 브러쉬 요소의 해석방법을 결합하여 상용소프트웨어를 사용한 CFD 해석법을 제안하였다. CFD 해석결과를 실험결과와 비교 분석하고, 하이브리드 실의 설계요소에 따른 누설량 특성을 분석한 결과를 아래와 같이 요약하였다.

- (1) CFD를 활용한 래버린스 실의 누설량은 실험값보다 약 25% 크게 예측되었으며, 하이브리드 실의 누설량은 실험값보다 약 14.5% 크게 예측됨을 보였다.

- (2) 하이브리드 실의 누설량은 래버린스 실의 누설량보다 실험결과에서는 76% 저감됨을 보였으며, CFD 해석 결과에서는 80% 저감됨을 보여 해석결과와 실험결과가 잘 일치됨을 보였다. 또한 하이브리드 실의 누설량 저감 효과가 커서 스팀터빈의 효율향상에 기여할 수 있음을 알 수 있었다.

- (3) 하이브리드 실의 브러쉬 요소 파라미터 해석 결과로부터 누설량을 보다 효과적으로 감소시키기 위해서는 구조적 안전성을 해치지 않는 범위에서 브러쉬 와이어의 직경이 작은 것을 사용하거나, 공극률을 줄이고 브러쉬 요소의 길이를 증가시키는 방향으로 설계할 필요가 있다고 판단되었다.

References

- 하태웅, (2006), “CFD를 사용한 터보기계 비접촉식 실의 누설량 예측”, 유체기계저널, Vol. 9(No. 3), p14-21.

- Ha, T. W., and Lee, A. S., (2000), “A Rotordynamic Analysis of Cricum-ferentially-Grooved Pump Seals Based on a Three-Control-Volume Theory”, KSME International Journal, Vol. 14(No. 3), p261-271.

- 하태웅, (2006), “CFD를 사용한 복잡한 형상을 갖는 래버린스 실의 누설량 예측”, 윤활학회지, Vol. 22(No. 2), p66-72.

- 하태웅, (2015), “3D CFD를 활용한 관통 래버린스 실의 회전체동역학적 해석”, 한국 유체기계학회 논문집, Vol. 18(No. 1), p44-50.

- Gorelov, G. M., Reznik, V. E., and Tsibizov, V. I., (1988), “Experimental Study on Brush Seal Flow Characteristics and Comparison with a Labyrinth Seal (in Russian)”, Izvestiya VUZov, Aviatsionnaya Tekhnika, Vol. 31(No. 4), p43-46.

- Hendricks, R. J., Braun, M. J., Canacci, V., and Mullen, R. L., (1990), “Brush Seals in Vehicle Tribology”, Paper IX(i), Proceedings of the 13th Leeds-Lyon Symposium on Tribology.

- Pastrana, R. M., Wolfe, C. E., Turnquist, N. A., and Burnett, M. E., (2001), “Improved Steam Turbine Leakage Control with a Brush Seal Design”, Proceedings of the 30th Turbomachinery Symposium, Houston, USA, p33-38.

-

Chupp, R. E., Ghasripoor, F., Turnquist, N. A., Demiroglu, M., and Aksit, M. F., (2002), “Advanced Seals for Industrial Turbine Applications: Dynamic Seal Development”, Journal of Propulsion and Power, 18, p1260-1266.

[https://doi.org/10.2514/2.6061]

-

Bayley, F. J., and Long, C. A., (1993), “A Combined Experimental and Theoretical Study of Flow and Pressure Distributions in a Brush seal”, ASME Journal of Enhineering for Gas Turbines and Power, Vol. 115, p404-410.

[https://doi.org/10.1115/1.2906723]

-

Sharatchandra, M. C., and Rhode, D. L., (1996), “Computed Effects of rotor-induced Swirl on Brush Seal Performance-Part 1 : Leakage Analysis”, ASME Journal of Tribology, Vol. 118, p912-919.

[https://doi.org/10.1115/1.2831628]

- 김결, 하태웅, (2017), “CFD를 활용한 브러쉬 요소의 누설 유량 예측 해석”, 한국유체기계학회 논문집, Vol. 20(No. 2), p11-16.

- 지식경제 기술혁신 사업 최종보고서, (2017), “발전용 증기 터빈 효율향상을 위한 Brush Seal 개발”, 산업통상자원부.

- ANSYS Flunet v14 User Guide.

- ANSYS Flunet v14 Theory Guide.