경화방법, 실험시간, 카메라 및 조명 조사 각도가 압력감응페인트의 보정 결과에 미치는 영향

Abstract

Pressure Sensitive Paint (PSP) has been widely applied to measure the aerodynamic performance in the wind tunnel tests. Recently, researchers also have tried to apply the PSP in gas turbine film cooling study. Those PSP applications require proper PSP calibration curve in order to obtain accurate results. In this study, some factors which may affect the PSP calibration and test results, including the PSP curing method, the time exposed to photoluminescence condition, and the angle between the PSP coated surface and camera, were investigated experimentally. Results showed that the PSP calibration curves were significantly affected by the thickness of the PSP coating and the relative angle of camera and light to the PSP coated surface. However, the PSP curing method was not dominant factor affecting the PSP calibration result.

Keywords:

Calibration Curve, Film Cooling, Oxygen Quenching Effect, Pressure Sensitive Paint키워드:

보정 곡선, 막냉각, 산소 퀜칭 효과, 압력감응페인트1. 서 론

압력감응페인트(PSP)는 표면의 산소 분압에 따라 발광 강도를 달리하는 특성을 갖는 페인트로, 풍동 실험에서 유동장 내 모델의 정량적인 공기 역학적 성능을 평가하는 데에 사용된다. 기존 풍동 실험에서 표면 압력 측정 도구로써 사용되었던 압력공은 표면 전체의 압력 분포를 측정하는데 한계점을 가지고 있고, 모델의 강도를 약화시키며 모델 표면 형상을 변형시켜 유동간섭을 유발하기도 하여 측정 결과의 정확성을 훼손하는 단점을 야기해왔다. 이러한 압력공의 단점을 보완하여 PSP 기법이 적용되었고, 압력공을 대체하여 압력 분포를 측정하는 데 널리 사용되어 왔다. 또한 공기 역학적 모델의 표면을 측정, 해석하는 다른 기법들에 비하여 비용이 저렴하고 높은 해상도의 결과를 제공한다는 장점이 있다. Klein 등(1)은 풍동 내부의 항공 모델 표면의 압력분포를 측정하기 위하여 PSP를 사용하였다. 이러한 PSP 기법은 다양한 항공 모델의 공력 성능 측정 연구에 적용되었고, 최근에는 가스터빈의 막냉각 효율을 측정하는 연구에도 사용되고 있다. Ahn 등(2)은 가스터빈 블레이드 팁에서의 막냉각 효율 측정 실험을 PSP 기법을 이용하여 수행하였다. Chen 등(3)은 냉각유체의 밀도비, 분사비, 주유동의 난류강도 등 측정 파라미터들을 달리해가며 평판에서의 다양한 홀 형상에 대한 막냉각 효율을 비교하였다.

국내에서도 Park 등(4)과 Kim 등(5)이 다양한 기하학적 형상의 반와류 홀과 팬 형상 홀의 평판에서의 막냉각 효율에 대하여 실험적으로 차이를 비교하였다. 또한 Kim 등(6)은 벽면 주변을 이동하는 유체가 벽면 근처로 유도되는 현상인 코안다 효과를 이용하여 막냉각 효율을 향상시키기 위한 연구를 PSP를 이용하여 진행하였다.

PSP 자체의 특성에 대하여 연구한 사례로는 Kirk 등(7)이 대기압일 때와 산소가 희박할 때 PSP의 온도 의존성에 대하여 연구하였고, Mitsuo 등(8)은 PSP 베이스코트 두께와 가해지는 압력에 따른 PSP의 수명에 대하여 연구하였다. Mantel(9)은 카메라의 각도에 따른 PSP 밝기 변화에 대한 연구를 하였고 그 결과, 60°이상의 각도에서 밝기가 급격하게 감소하는 것을 보였다.

다양한 기관에서 PSP를 이용한 연구 결과를 발표하고 있지만, 실험의 지속시간이나 실험 장치의 구성 변화가 PSP 측정 정확도에 미치는 영향은 자세하게 검토되고 있지 못하다. 본 연구에서는 PSP를 도포한 후 경화시키는 방법, 진공 상태에 대한 노출 시간, 카메라와 PSP 도포면의 상대 각도의 변화가 PSP 보정 결과에 미치는 영향을 실험적으로 연구하였다.

2. 실험 이론 및 방법

2.1 압력감응페인트(PSP)의 보정

압력감응페인트(PSP)는 산소에 민감한 발광분자가 산소투과성 바인더에 포함되어 있는 페인트이다. PSP를 이용한 압력측정의 원리는 광발광 원리(Photoluminescence)와 산소 퀜칭 효과(Oxygen Quenching Effect)로 설명할 수 있다. 특정 파장에서 광자를 흡수하여 활성화된 발광분자는 광발광 원리에 의해 원래의 안정된 상태로 돌아가기 위하여 등가의 에너지를 빛의 형태로 방출하게 된다. 일반적으로 PSP 발광분자는 400 nm 대 파장의 빛을 조사받으면 활성화되고 600 nm 대 파장의 광자를 방출하며 원래의 에너지 준위 상태로 돌아간다. 하지만 활성화된 상태의 발광분자가 산소와 결합하게 되면 산소 분자는 발광분자의 에너지를 흡수하게 된다. 그 결과, PSP 입자는 등가의 빛에너지를 방출하지 않고도 안정화되는데 이것이 산소 퀜칭 효과이다. 즉, PSP는 특정 파장대의 광원을 조사받으면 주변 산소 농도에 반비례하여 빛을 방사하는데, 이러한 PSP의 특성을 이용하면 측정하고자 하는 모델 표면의 압력 분포를 구할 수 있다.

위 원리를 이용하여 작동하는 PSP의 압력과 이에 따른 발광 강도 간의 관계식은 Liu 등(10)에 의하여 소개되고 Han 등(11)에 의하여 사용된 식 (1)과 같은 Stern-Volmer 식으로 표현된다.

| (1) |

여기서, PO2와 I는 각각 산소 분압과 그때의 PSP 발광 강도를 나타낸다. Iref와 PO2,ref는 각각 유동이 없고 대기압일 때의 PSP 발광 강도와 산소 분압을 나타내며, Iblk는 조명이 암전된 상태에서의 측정된 PSP 발광 강도이다. 상수 A, B, C는 보정계수로서, 실험 환경마다 그 값이 달라진다.

PSP 기법을 이용한 실험에 있어서 PSP 보정은 필수적인 요소이다. PSP 보정은 주변 압력에 따른 페인트의 발광강도 관계식을 도출해내는 과정을 의미하고, 이 관계식으로부터 구해진 압력값이 본 실험에서 사용되게 된다. 일반적으로 측정하고자하는 모델 표면에 도포되어 사용되는 PSP는 제품마다 특성이 다르고, 연구자마다 광원과 카메라 등의 실험장치 구성과 제품의 종류도 상이할 것이다. 또한, PSP의 발광 강도는 온도의 영향도 받으므로 실험이 진행되는 환경의 온도도 고려되어야 한다. 따라서 보다 정확한 실험 결과를 얻기 위해서 실험 환경에 따른 PSP 보정 절차는 필수적이다.

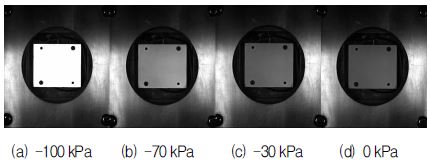

본 연구에서는 PSP 보정 결과에 온도의 영향을 배제하기 위해 PSP가 도포된 시편의 온도를 20℃로 일정하게 유지시켰다. 게이지 압력 기준으로 진공상태인 -100 kPa부터 대기압인 0 kPa까지 10 kPa 단위씩 압력을 증가시키며 각 압력마다 시편에 도포된 PSP가 방사하는 빛의 강도를 측정하였고, 다시 진공으로 압력을 감소시키며 반복성 실험을 진행하였다. 보정 실험을 진행할 때 각 압력 조건에서 50개의 이미지를 취득하고, 이를 평균하여 PSP의 발광강도 값을 산출하였다. 모든 실험에서 카메라의 노출시간은 90 ms로 설정하였고 챔버 내부 압력을 조절하며 이미지를 촬영하고 1회의 반복 실험을 포함한 한 세트의 실험을 수행하는 데 소요된 시간은 약 40분이다. 일련의 보정 실험 과정 동안 촬영되는 이미지는 I 와 Iblk가 있는데, Iblk는 카메라 센서 자체의 특성을 고려해주기 위하여 측정되는 이미지이다. Fig. 1에서 볼 수 있듯이 PSP 이론과 상응하여 압력이 높을수록, 즉 PSP 발광 분자가 산소 분자와 충돌하는 빈도가 높을수록 이에 반비례하여 페인트의 발광 강도는 낮아지게 된다.

2.2 PSP 보정 곡선에 영향을 미치는 요인

PSP를 이용한 압력이나 막냉각 효율 측정 실험에서는 한번 도포된 PSP가 반복적인 실험에 적용된다. 특히 막냉각 실험에서는 막냉각 유체로 질소나 이산화탄소 등의 산소가 포함되지 않은 기체를 막냉각 유체로 사용하여 산소 퀜칭을 의도적으로 방해하고 광발광을 촉진하게 된다. 장시간 광발광을 하는 PSP는 발광분자가 소진되어 동일한 압력(산소 분압) 환경에서도 발광강도가 다르게 나타날 우려가 있다. 또한 도막의 두께도 PSP의 안정적 사용 시간에 큰 영향을 끼칠 것으로 예상되어, 진공 상태에 노출되어 산소 퀜칭이 제한된 시간과 PSP 도막의 두께를 실험 변수로 정하였다.

PSP 제작사인 ISSI사에 따르면(12) Uni-FIB PSP는 65℃ 이상에서 최소 1시간의 열처리를 하면 온도 민감성을 감소시킬 수 있다. 본 실험에서는 PSP 발광 강도의 온도 의존성을 고려하지 않았지만, 65℃환경에서 건조된 시간을 실험 변수로 두고, 고온에서 건조된 시간이 보정 곡선에 미치는 영향을 살펴보았다.

만약 PSP의 보정 결과가 카메라와 PSP가 도포된 표면과의 각도에 따라 달라진다면, 에어포일과 같이 표면의 곡률을 갖는 복잡한 형상에서는 모든 PSP 도포 지점에서 각각 다른 PSP 보정 곡선이 적용되어야 한다. 또한 조명의 상대적인 설치 각도도 중요한 인자로 적용될 것이다. 따라서 PSP가 도포된 표면에 대한 카메라와 조명의 설치 각도를 실험 변수로 정하였다.

상기 나열한 실험 변수와 이에 따른 실험 조건을 정리하면 Table 1과 같다.

PSP의 경화 방법에 따른 영향을 비교하는 Case 1과 Case 2의 경우, 다른 요인의 영향을 최소화하기 위하여 매 실험마다 새로운 시편을 사용하였으며, Iref와 PO2,ref는 실험마다 새로운 값을 측정하여 각 실험 Case 마다의 보정 곡선을 도출하는 데 사용되었다. Case 3, 4, 5, 6은 하나의 시편을 이용하여 실험을 진행하였다.

2.3 실험 장치

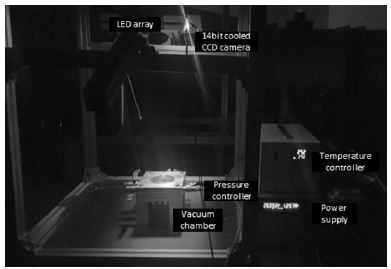

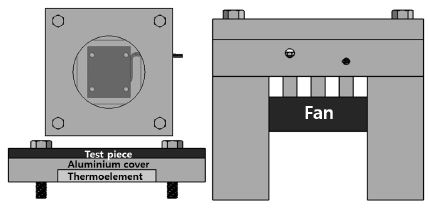

보정 실험에 있어서 필요한 장치 구성은 Fig. 2와 같다. PSP는 자체의 온도에 따라 방사하는 파장이 달라지므로 보정 실험이 진행되는 동안에는 온도에 대한 독립성이 확보되어야 한다. 따라서 열전소자가 적용된 온도 컨트롤러를 이용하여 시편의 온도를 20℃로 일정하게 유지하였다. PSP가 방사하는 빛의 강도를 측정하기 위한 CCD 카메라는 PCO사의 PCO 1600을 사용하였고, 카메라 렌즈 앞에 Edmund사의 long-pass filter (600 nm, φ=50 mm OD 2 long-pass filter)를 장착하여 불필요한 파장대의 빛을 차단하였다. PSP는 ISSI사의 UniFIB-400 제품을 사용하였으며, 광원으로는 자체 제작한 400 nm LED를 사용하였다. Fig. 3에 나타낸 보정용 진공 챔버는 자체 제작하였고, 진공펌프와 연결하여 챔버 내 압력을 조절할 수 있도록 하였다. 또한 챔버 내에는 온도를 조절하는 열전소자가 내장되어 있어 PSP가 도포된 시편의 온도를 조절할 수 있도록 하였다.

실험에서 사용된 CCD 카메라로 촬영한 LED intensity의 평균 오차는 ±0.5%, 보정 실험 시 압력 측정의 오차는 ±0.035%로 산정되었고, 이에 바탕으로 계산된 압력 -50 kPa (gauge)에서 PSP로 측정된 압력의 불확도는 ±1.2%이다.

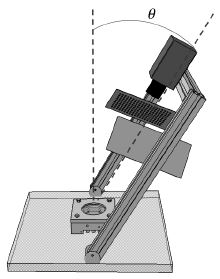

PSP가 도포된 시편 표면에 대한 카메라와 조명의 상대 각도 변화를 위해 Fig. 4와 같이 카메라와 조명 지지대의 각도를 변화시킬 수 있도록 설계하였다. 각도는 카메라가 시편의 수직선에 있을 때를 0°로 정의하고 최대 70°까지 변할 수 있도록 설계하였다.

3. 실험 결과

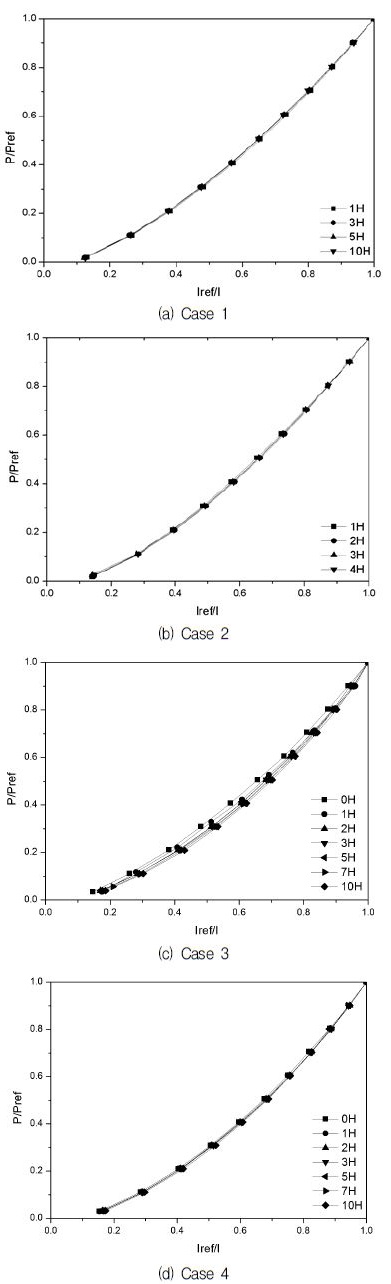

Fig. 5는 PSP 보정 실험에 앞서 페인트를 도포한 후 경화방법에 따른 보정 곡선의 변화를 나타낸 것이다. 모든 경우에 대해, Iref는 매 보정 실험 마지막에 획득한 값을 사용하였다. Case 1 (Fig.5(a))은 LED 조사 시간에 따른 보정 곡선을 나타낸 것으로, PSP를 도포한 시편이 10시간 동안 400 nm 파장의 LED에 노출되었음에도 불구하고, 보정 결과에는 큰 차이가 나타나지 않았다. 이는 장시간 실험이 진행되어도, 단순히 광원에 노출되는 것만으로는 PSP 보정 곡선에 영향이 없다는 것을 의미한다.

페인트 도포 후 65℃에서 열처리를 한 경우인 Case 2 (Fig. 5(b))에서도 고온 환경 노출 시간에 따른 보정 곡선의 변화가 측정되지 않았다. 따라서 PSP의 압력에 따른 발광 특성을 나타내는 보정 곡선은 LED 조사 시간과 열처리 두 방법 모두에 큰 영향을 받지 않는 결과를 보였다.

Case 3 (Fig. 5(c))는 PSP를 11.9 μm 두께로 도포한 시편을 진공 상태의 보정 챔버와 LED 조명에 동시에 노출시킨 시간에 따른 보정 곡선을 나타낸 것이다. 노출 시간이 경과함에 따라 동일 압력비에서 PSP의 발광 강도가 낮아지는 것을 볼 수 있는데, 이는 산소 퀜칭이 불가능한 환경에서 PSP 내의 발광분자가 광발광을 하면서 소진되어 분자의 광퇴화 현상이 진행되기 때문이다.

Case 4에서는 PSP 도포 두께의 영향을 살펴보기 위해 PSP를 29.9 μm 두께로 도포한 후 Case 3의 경우와 같이 진공 상태의 보정 챔버와 LED 조명에 노출된 시간에 따른 실험을 수행하였다. Case 4 (Fig. 5(d))는 최대 10시간까지 노출 시간을 달리하며 수행된 보정 곡선을 나타낸 것으로, PSP 분자가 지속적으로 진공 상태와 광원에 노출됨에 따라 발광강도가 점점 낮아지는 경향을 보이나 Case 3 (Fig. 5(c))의 결과에 비해 시간에 따른 보정 곡선의 변화가 크지 않게 나타났다. Case 4(Fig. 5(d))는 Case 3 (Fig. 5(c))에 비해 페인트 도포 두께가 두꺼워 PSP 코팅 내의 발광분자가 상대적으로 많기 때문에 진공 상태에 노출된 시간의 영향이 상대적으로 크지 않은 것으로 판단된다.

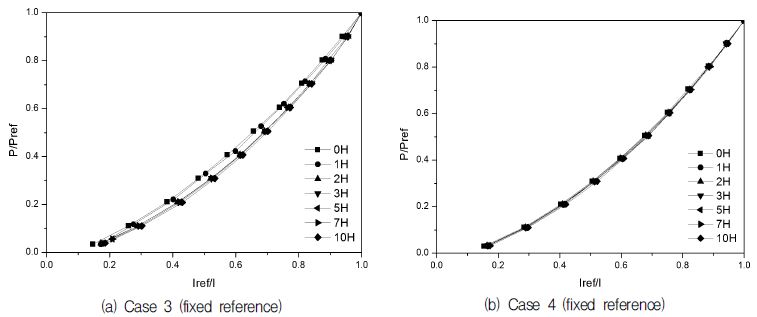

PSP를 이용한 측정 실험에서 실험 시간이 길어지면 광퇴화에 의해 PSP의 발광 강도가 달라지고, Iref를 획득하는 시점에 따라 산출되는 압력값이 크게 달라질 우려가 있다. Iref를 측정하는 시점에 따른 영향을 살펴보기 위해, 위에서 설명한 Case 3과 4에 대해 실험 시작 전 (0H) 조건에서 획득된 Iref를 이용하여 산출된 보정 곡선을 Fig. 6에 나타내었다. PSP 발광 분자의 광퇴화가 진행됨에 따라 Iref값은 시간이 경과할수록 낮아지게 되고, 0시간 일 때의 값을 이용하여 계산하게 되면 보정 곡선에는 오차가 발생한다. Fig. 6(a)와 Fig. 6(b) 모두 그래프의 경향은 각각 Case 3 (Fig. 5(c)), Case 4 (Fig. 5(d))과 유사하게 나타났지만, PSP의 도포 두께가 두꺼운 Case 4는 적용 Iref에 상관없이 오차가 상대적으로 적게 나타났다. 따라서 PSP 도포 두께가 적절하다면 Iref 이미지를 취득한 시점에 대한 오차를 최소화할 수 있음을 확인하였다.

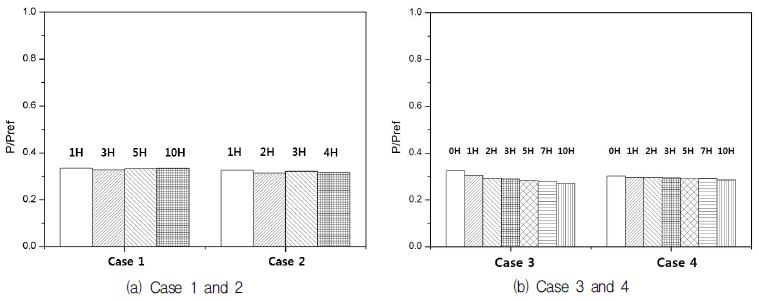

PSP 도포 후 처리 조건에 따른 보정 곡선의 변화를 정량적으로 비교하기 위해, 동일 밝기 비 (Iref/I=0.5)에 대해 계산한 압력 변화를 Fig. 7에 나타내었다. 위에서 설명한 바와 같이, LED에 노출된 시간을 달리한 Case 1과 고온 열처리를 한 Case 2는 실험 시간이 변해도 각각 최대 0.08%, 2.5%의 오차를 보였다. 진공 환경에서의 노출 시간을 실험 변수로 정한 Case 3에서는 동일한 밝기 비에서 최대 17.3%의 오차를 보였지만, PSP 도포 두께를 증가시킨 Case 4에서는 그 차이가 최대 5.5%로 감소하였다.

위의 결과는 단순한 LED 조사와 시편의 열처리는 PSP 보정 곡선에 크게 영향을 미치지 않았지만, 진공 상태와 LED에 동시에 노출된 시간, 즉 광발광에 노출된 시간이 보정 결과에 영향을 끼치는 것을 보여주고 있다.

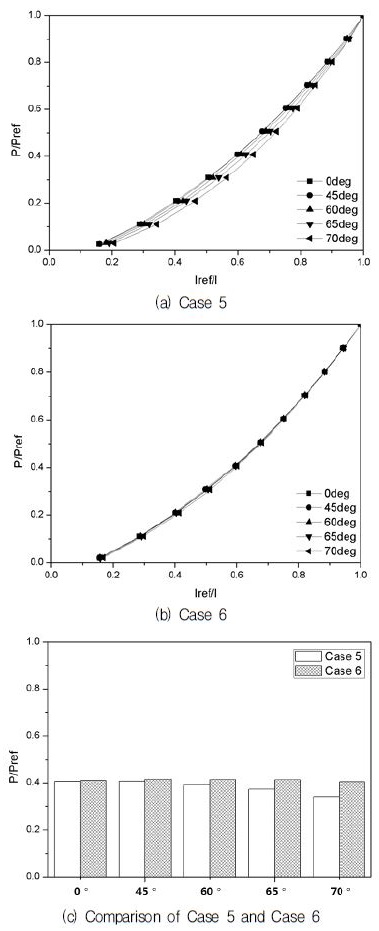

Fig. 8은 PSP 보정 결과에 있어서 PSP가 도포된 면과 카메라가 이루는 각도의 영향을 살펴본 결과이다. Case 5 (Fig. 8(a))는 조명과 카메라가 함께 움직이는 경우로, 0°, 45°까지는 보정 곡선이 각도의 영향을 거의 받지 않았지만 60°이상의 각도에서는 보정 결과의 차이가 점점 증가하였다.

Case 6 (Fig. 8(b))는 조명은 고정한 채 카메라의 각도만 변화시킨 경우로, 카메라와 조명의 각도를 동시에 변화시킨 경우 (Case 5, Fig. 8(a))와는 달리 카메라 각도 변화가 보정곡선에 큰 영향을 끼치지 않았다.

Fig. 8(c)는 동일 밝기비(Iref/I=0.5)에 대해 카메라와 조명의 각도에 따른 압력비 변화를 나타낸 것이다. 카메라와 조명이 함께 움직이는 경우와 카메라만 움직이는 경우 모두 60° 이상에서 압력비가 점차 감소하지만, 카메라와 조명이 함께 움직이는 경우에 보다 급격한 압력비의 감소를 확인할 수 있다. 카메라 각도가 0°에서 70°까지 변할 때, Case 5는 최대 21.6%의 차이가 발생하였지만, 조명은 고정시킨 채 카메라만 회전한 Case 6는 최대 3.5% 오차가 발생하였다. 따라서 PSP 실험에서 실험 조건에 따른 오차를 줄이기 위하여 조명은 최대한 PSP 도포 표면에 수직으로 설치하는 것이 필요하며, 그에 반해 카메라의 설치 각도는 60°이하일 경우 측정결과에 영향을 미치지 않는 것으로 판단된다.

본 연구에서는 상용으로 구입 가능한 한 종류의 PSP에 대한 실험을 수행하였지만, 다른 종류의 PSP도 정성적으로는 유사한 결과를 가져올 것으로 예상된다.

4. 결 론

본 연구에서는 시편에 도포한 PSP의 경화방법, 광발광 환경에 노출되는 시간, 측정부와 카메라가 이루는 각도가 PSP 보정 결과에 미치는 영향에 대한 실험적 연구가 진행하였고, 실험 결과를 바탕으로 도출된 결과는 다음과 같다.

- 1) LED 조사와 65℃ 환경에서의 열처리는 보정 곡선에 영향을 미치지 않았다.

- 2) 보정 전 광발광 조건에 노출된 시간에 따라 보정 결과에 큰 영향을 끼쳤지만, PSP가 두껍게 도포된 경우에는 그 영향이 현저히 감소하였다.

- 3) 카메라와 조명의 각도를 동시에 변화시킨 경우, 카메라와 PSP 도포면의 각도가 60°를 초과하면 각도의 영향이 크게 나타났다.

- 4) 조명은 고정시킨 채 카메라의 각도만 변화시킨 경우에는 고려된 모든 각도에서 유사한 보정 결과를 보였다.

따라서 PSP를 이용한 압력 또는 막냉각 효율 측정 시에PSP를 적당한 두께로 도포하고, 광원은 가능한 측정면에 수직하게 설치하며, 카메라와 측정면의 각도를 60°이내로 유지한다면, 보다 정확하고 신뢰성 있는 결과를 도출할 수 있을 것으로 예상된다.

Acknowledgments

이 논문은 2015년도 정부(교육과학기술부)의 재원으로 한국연구재단(No. NRF-2015R1A2A2A01002636)과 방위사업청, 국방과학연구소의 기초연구(2015-05-042) ‘플라즈마 작동기와 Coanda 효과를 이용한 막냉각 효율 향상’과제의 지원에 의해 수행되었으며, 이에 감사드립니다.

References

- Klein, C., Engler, R. H., Henne, U., and Sachs, W. E., “Application of Pressure Sensitive Paint (PSP) for Determination of the Pressure Field and Calculation of Forces and Moments of Models in a Wind Tunnel”, DLR, Berlin, Germany.

-

Ahn, J., Mhetras, S., and Han, J. C., (2005), “Film-Cooling Effectiveness on a Gas Turbine Blade Tip Using Pressure-Sensitive Paint”, ASME Journal of Heat Transfer, Vol. 127, p521-530.

[https://doi.org/10.1115/1.1909208]

-

Chen, A. F., Li, S. J., and Han, J. C., (2015), “Film Cooling for Cylindrical and Fan-Shaped Holes Using Pressure-Sensitive Paint Measurement Technique”, Journal of Thermophysics and Heat Transfer, Vol. 29(No. 4), p775-784.

[https://doi.org/10.2514/1.t4518]

-

Park, S. S., Park, J. S., Lee, S. H., Moon, Y. G., and Kwak, J. S., (2014), “Effect of Anti-Vortex Hole Angle on the Flat Plate Film Cooling Effectiveness”, KSFM, Vol. 17(No. 5), p5-10.

[https://doi.org/10.5293/kfma.2014.17.5.005]

-

Kim, Y. J., Park, S. S., Rhee, D. H., and Kwak, J. S., (2016), “Comparative Study on the Film Cooling Effectiveness of 15 ° Angled Anti-Vortex Hole and 30-7-7 Fan-Shaped Hole Using PSP Technique”, KSFM, Vol. 19(No. 4), p13-18.

[https://doi.org/10.5293/kfma.2016.19.4.013]

- Kim, G. M., Kim, Y. G., and Kwak, J. S., (2016), “Improvements of Film Cooling Effectiveness in 30 ° and 45 °-inclined Slot Using the Coanda Effect”, KSPE, p270-272.

-

Schanze, K. S., Carroll, B. F., Korotkevitch, S., and Morris, M. J., (1997), “Temperature Dependence of Pressure Sensitive Paints”, AIAA, Vol. 35(No. 2), p306-310.

[https://doi.org/10.2514/2.92]

-

Mitsuo, K., Asai, K., Takahashi, A., and Mizushima, H., (2006), “Advanced Lifetime PSP Imaging System for Pressure and Temperature Field Measurement”, Measurement Science and Technology, Vol. 17(No. 6), p1282-1291.

[https://doi.org/10.1088/0957-0233/17/6/s07]

- Mantel, J., (2005), “Understanding and Improving Pressure Sensitive Paint based on Luminescence Decay”, Department of Aerospace Engineering Delft University of Technology.

-

Liu, T., Guille, M., and Sullivan, J., (2001), “Accuracy of Pressure-sensitive Paint”, AIAA Journal, Vol. 39(No. 1), p103-112.

[https://doi.org/10.2514/2.1276]

-

Han, J. C., and Rallabandi, A. P., (2010), “Turbine Blade Film Cooling Using PSP Technique”, Frontiers in Heat and Mass Transfer (FHMT), 1-013001.

[https://doi.org/10.5098/hmt.v1.1.3001]

- Innovative Scientific Solutions Inc, “Instructions For Application of FIB-Based Paints Product Numbers: UF-***, F-***, BF-***, FF-***, and FB-***”.