CFRP 분진 회수를 위한 흡입모듈 및 블로어 성능평가

Abstract

This study evaluated the operating point and the suction performance of the suction module for carbon fiber reinforced plastics (CFRP) dust removal under different drilling rotational speeds. A three-dimensional steady-state Reynolds-averaged Navier–Stokes (RANS) calculation with a shear stress transport (SST) turbulence model was conducted to investigate the internal flow characteristics and system resistance of the base model. Parts of the suction module exhibiting an unstable flow behavior were determined and their shape was modified for increased aerodynamic and suction performance. Prototypes of the base and the modified models were fabricated for measurement of the operating point and efficiency of the CFRP dust removal. Results confirmed the selection of appropriate blower specifications for the drilling system design of the modified suction module to achieve high efficiency and high suction.

Keywords:

Blower, Carbon fiber reinforced plastics, Computational fluid dynamics, Dust removal, Performance evaluation, Suction module, Suction performance키워드:

블로어, 탄소섬유복합재, 수치해석, 분진흡입, 성능평가, 흡입모듈, 흡입성능1. 서 론

항공·자동차·디스플레이 산업에서 사용이 증가하고 있는 탄소섬유복합재(CFRP)는 인장강도가 높고, 피로 및 부식이 없는 고경도 경량 소재로 다양한 분야에서 차세대 구조재 및 부품의 소재로 각광받고 있다. 그러나, 일반적인 금속 소재와 비교할 때 밀도는 1/4 이하이면서 강도는 2배 이상이므로, 경도가 높아 가공이 어렵고 가공 시 박리(delamination) 및 미절삭(uncut fibers) 등의 결함이 발생하기 쉬워 생산성에 문제가 있다.(1-3) 또한, 가공 시 발생하는 미세 칩은 탄소섬유와 폴리머 매트릭스가 열분해를 통해 다양한 유해 유기물질이 발생하기 때문에 가공자의 호흡기 및 피부에 악영향을 미칠 수 있으며, 전자기기 내부에 들어가 고장 및 화재의 위험성이 있다는 단점을 지니고 있다.

해외 CFRP 관련 선진사들은 기술력을 앞세워 품질과 생산성을 향상시키면서 부품 생산을 위한 종합적인 운용 기술개발을 통해 시장진입장벽을 높게 하고 있다. 그 중 CFRP 가공시스템 분야별 핵심 기술 중 하나는 작업환경과 가공시스템에 악영향을 미치는 분진 및 칩이 대기 중에 높은 농도로 존재하지 않도록 하는 것이다. 특성상 장기간 가동되기 때문에 유지비용 절감을 위해 적절한 흡입용 블로어 선정, 분진 및 칩을 효율적으로 회수하여 재활용하기 위한 맞춤형 집진 시스템 구축이 필수적이다. 하지만 국내에는 주로 소재 및 성형기술개발에만 중점을 두고 있으며, 성형 이후 제거가공과 관련된 가공시스템과 공정기술에 대한 기술개발은 전무한 실정이다.

본 연구는 CFRP 드릴링/워터젯 복합가공시스템 국산화 개발을 위한 연구의 일환으로 실험과 수치해석을 병행하여 절삭가공시 회전수에 따른 CFRP 분진 회수를 위한 기본 및 재설계 흡입모듈의 작동점 및 흡입성능을 평가하는 연구를 수행하였다. 수치해석을 통해 기본모델의 내부유동장 및 시스템저항곡선을 파악하여 유체의 거동이 원활하지 못한 부분은 형상 재설계를 수행하였고, 시제품으로 제작하여 실험을 통해 작동점 및 흡입성능을 측정하고 기본모델과 비교하여 성능을 확인하였다.

2. 연구방법

분진 흡입을 위한 블로어는 설계점 즉, 효율이 최대가 되는 작동점에서 운전되는 것이 이상적이다. 하지만 현장에서는 덕트 및 파이프와 같은 부가적인 손실에 의해 탈설계점 구간에서 작동되는 경우가 많다. 그러므로 성능곡선 및 시스템저항 분석을 통해 작동환경에 적합한 블로어를 선정하거나 시스템 저항 변경을 통해 적절한 작동점에서 운전되도록 해야 한다.

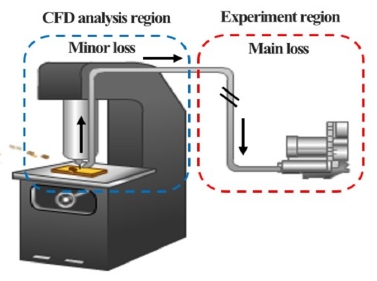

본 연구에서는 Fig. 1에 도시된 바와 같이 가공장치 주변의 흡입모듈과 구조물 등의 부차적 손실은 수치해석을 통해 내부유동장 분석 및 저항곡선을 산출하였다. 또한, 블로어의 성능특성곡선 및 필터와 곡관손실 등의 주 손실에 해당하는 부분은 성능시험을 통해 확보하였다. 이를 통해 최종적으로 전체 시스템에 대한 작동점 파악을 통해 시스템저항을 확인하고 흡입성능평가를 통해 효율 및 흡입성능을 확인하였다.

2.1 흡입모듈

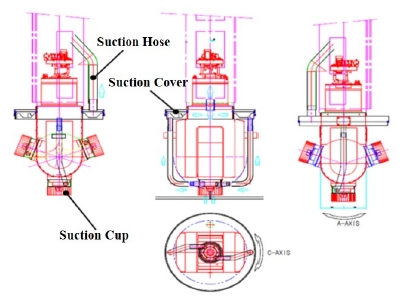

연구기관에서 보유하고 있는 드릴링 가공머신 및 분진흡입 장치를 기본모델로 선정하였다.(4) Fig. 2는 스핀들 주변 분진 흡입장치의 2차원 구조도를 나타낸다. 분진 흡입장치는 스핀들에 직접 부착하여, 석션컵으로 스핀들을 감싸는 형태이다. 가공시 발생하는 분진을 석션컵에서 바로 흡진하여 헤드 측면에 부착된 석션호스를 통해 헤드상부로 이동하여 석션커버에 모이게 된다. 모인 분진들을 호스를 통해 배출하여 집진하는 형태로 구성되어 있다. 석션호스를 석션컵의 45° 부분에 호스를 대칭으로 배치하여 흡입하는 방식으로서, 2개의 석션호스가 흡입시 석션컵 내부에 흡입력으로 인한 원심력을 발생시켜 분진 흡입시 유리한 구조로 설계되었다.

본 연구에서는 선행연구를 통해 흡입모듈 내부에 유동분포가 원활하지 못한 비효율적인 영역을 확인하였으며, 개선을 위한 흡입모듈 수정안을 제시하였다.(5) 이를 통해 성능평가를 위한 기본모델, 석션호수 입구부 형상 수정모델을 제작하였다.

2.2 수치해석기법

상용 유동해석 프로그램인 ANSYS CFX ver. 17.1을 이용하여 부차적 손실곡선 및 내부유동의 거동파악을 위한 수치해석을 수행하였다.(6) 스핀들 주변의 분진흡입모듈의 내부유동영역은 삼차원 비압축성 정상상태 Reynolds-averaged Navier-Stokes (RANS) 방정식에 의해 유동해석이 수행되었고, 지배방정식의 이산화 방법으로 오일러 기술법 기반의 근사해석 기법인 유한체적법(Finite Volume Method)으로 이산화되었다. 난류모델로는 벽면근처에서 발생하는 유동박리현상 예측에 적절한 전단이송모델(Shrear Stress Transport model)을 사용하였다. 해당 모델은 자유 흐름영역 뿐만 아니라 벽면 인근영역에서 발생하는 유동박리 등의 예측에 정확성을 보이는 모델로서 다른 난류모델들에 비해 유체기기 해석에 적절한 모델이다.(7)

해석을 위한 작동유체는 25℃의 공기를 설정하여 입구의 경계조건은 대기압 조건, 출구의 경계조건은 질량유량 조건을 부여하였다. 가공시 스핀들의 회전 조건 모사를 위해 5000, 10000, 15000 및 20000 rev/min 회전 조건을 부여하였으며, 분진의 비산 방지를 위한 가공부 주변 브러쉬의 경우 실험을 통해 얻은 값을 적용한 다공도 조건을 부여하였다. 손실모델은 실제 현상을 고려한 등방성(Isotropic loss) 조건과 표면속도(Superficial) 조건을 부여하였으며, 일차 및 이차 손실계수에 해당하는 값은 압력강하 실험 수행을 통해 얻은 그래프를 근사하여 적용하였다.

분진흡입모듈 해석을 위한 형상의 정의, 격자생성, 경계조건의 정의, 유동해석 및 결과분석은 각각 Solidworks, ICEM CFD, CFX-Pre, CFX-Solver 및 CFX-Post를 사용하였다.

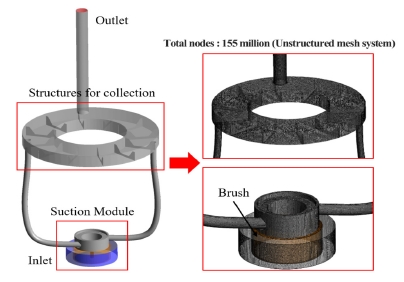

또한 분진 흡입모듈의 내부유동영역 및 격자계는 Fig. 3에 도시하였다. 전체영역은 비정렬격자계 구성으로 이루어 졌으며, 자유 흐름영역은 사면체(Tetrahedral) 격자와 경계층 근처에는 삼각주(Prism) 격자로 구성하였다. 격자의존성 테스트를 위해 격자수 80만, 120만, 160만 및 200만개 격자수를 생성하여 성능평가를 수행하였다. 160만과 200만 격자수에서 측정한 압력강하 값의 변화가 5%이내를 나타내었으므로, 해석의 경제성을 고려하여 160만개 격자수를 최종 격자계로 선정해주었다.

2.3 성능시험

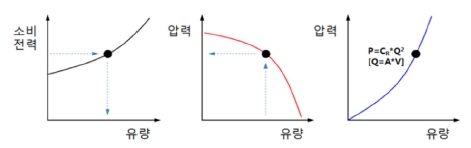

시스템에 적합한 블로어를 선정 및 운영하기 위해서는 유량 및 압력강하 측정을 통한 저항곡선과 작동점을 도출해야 한다. 하지만, 이는 산업현장에서 시스템 전체에 대해 유량계 및 압력계 등을 통해 측정해야하기 때문에 어려움이 존재한다. 이에 대한 해결방안으로, Fig. 4에 표시된 바와 같이 블로어 자체의 소비전력 및 회전수에 따른 유량 및 압력에 관한 성능곡선을 기반으로 시스템에서 비교적 측정하기 쉬운 소비전력과 블로어의 회전수를 통해 유량과 압력 값을 역으로 산출하는 방법을 사용하였다.(8,9)

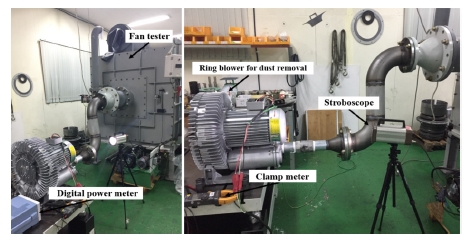

링블로어 자체의 소비전력 및 회전수에 따른 유량 및 압력에 관한 성능곡선 확보를 위해 집진기에 장착된 블로어를 KS B 6311 규격(10)에 의거하여 성능특성을 확인하였다. Fig. 5에서 보는 바와 같이 중형 홴 테스터를 활용하여 흡입용 블로어 단품에 대한 성능평가를 수행하였다. 흡입용 블로어 사양은 Table 1에 명시된 바와 같이 최대 유량 10m3/min, 최대 정압 3500mmAq 및 모터 용량 8.6kW을 갖는다.

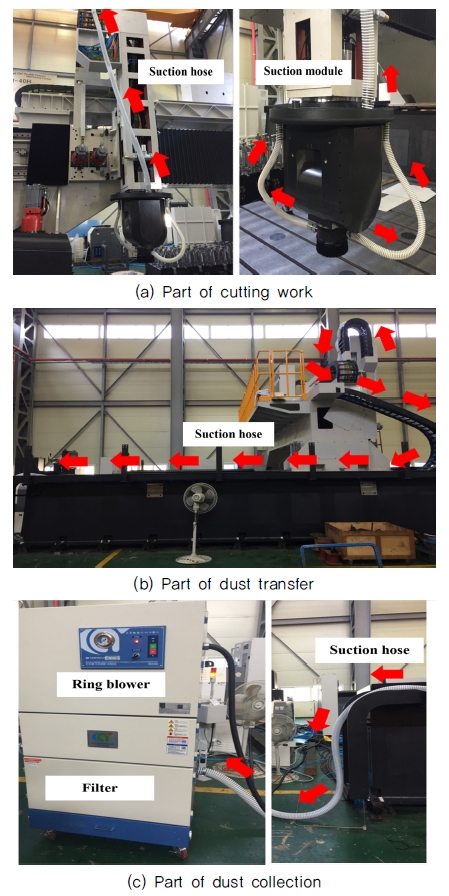

Fig. 6은 절삭가공을 위한 드릴링 머신 및 분진 회수를 위한 흡입모듈의 전체 시스템을 나타낸다. 석션커버에서 배출된 분진은 석션호스를 통해 이동하여 필터에 집진하여 회수하는 형태로 이루어져있다. 정격 작동조건에서 전압과 전류 측정을 위해 산업현장에서 통상적으로 사용되는 클램프미터(HIOKI 3288)를 사용하였다. 회전수 측정을 위해서는 주기적으로 깜박이는 빛을 쬠으로써 급속히 회전하는 물체를 정지했을 때와 같은 상태로 관측하는 휴대용 속도계 스트로브스코프(Stroboscope)를 사용하였다. 입력되는 전력에 따라 시간 간격을 두고 4번의 전류를 측정하였으며, 측정 값의 평균 값을 계산하여 작동점을 파악하였다.

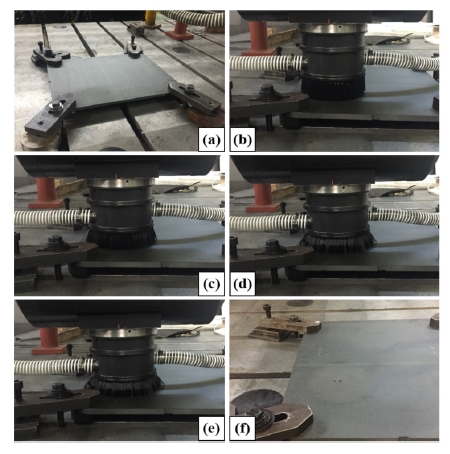

Fig. 7은 CFRP 가공시편과 절삭가공 전·후로 분진이 흡진되는 과정을 나타낸다. Fig. 7(a)에서 보듯이 400×400mm2에 20mm의 두께를 가지고 있는 CFRP 가공시편을 시험지그에 설치하였다. 절삭가공을 위한 드릴 직경은 6mm에 깊이는 15mm까지 가공하도록 설정하였다. Fig. 7(b)~(e)는 절삭가공 과정 중 가공머신 및 분진의 비산을 방지하는 브러쉬의 높이 변화를 나타낸다. Fig. 7(f)는 가공 후 완전흡입 된 가공시편을 나타낸다. 피드속도 조건 및 회전수의 변화에 따른 흡입성능의 경향성을 파악하기 위하여, 첫 번째로 고정된 피드속도(30 mm/min 고정)에서 회전속도를 5000, 10000, 15000 및 20000 rev/min으로 하여 각 모델 별 흡입성능 실험을 수행하였다. 두 번째로는 회전속도에 0.05배를 하여 피드속도에 변화를 주었다. 즉, 회전속도가 5000 rev/min일 때 피드속도는 250 mm/min, 10000 rev/min일 때 500 mm/min, 15000 rev/min일 때 750 mm/min, 20000 rev/min일 때 1000 mm/min 조건을 부여하여 성능평가를 수행하였다.

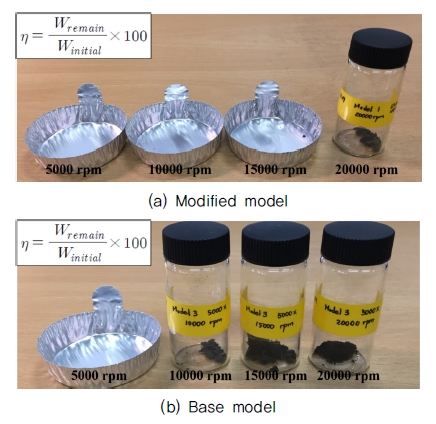

분진흡입성능을 정량적으로 나타낼 수 있도록 효율을 식 (1)과 같이 정의하였다. 분진흡입효율은 100에서 집진 시 발생하는 분진의 무게를 무집진시 발생하는 분진의 무게로 나누고 백분율로 만든 값을 뺀 것으로 0%일 때는 분진흡입이 전혀 이루어지지 않은 것을, 100%일 때는 완전한 분진흡입이 이루어진 것으로 나타내었다. 분진의 양과 무게가 미소하므로 정밀측정저울(ME204)을 이용하여 분진무게를 측정하였다.

| (1) |

여기서, Wremain 및 Winitial은 각각 집진 후 남은 분진의 무게와 집진 전 절삭 가공 시 발생하는 분진의 무게를 나타낸다.

3. 결과 및 고찰

3.1 흡입모듈 내부유동 해석

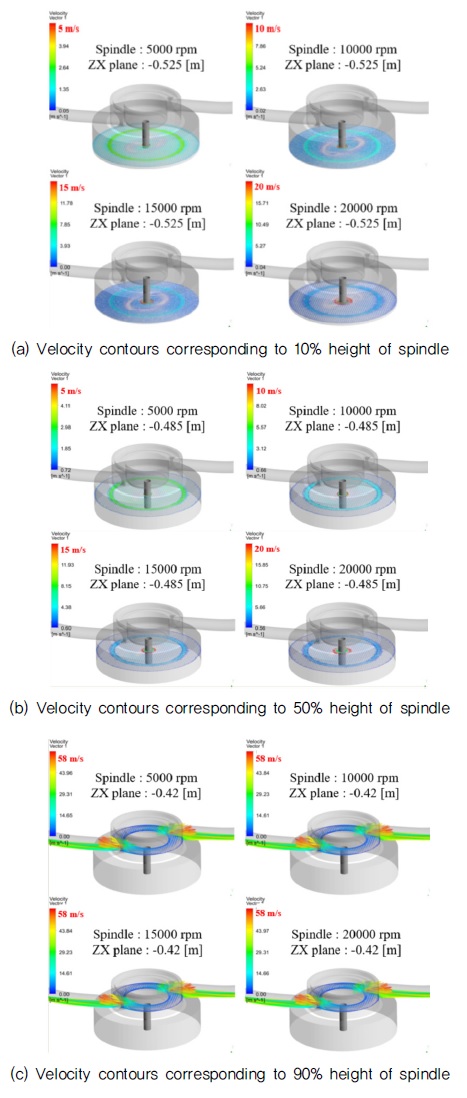

절삭가공시 스핀들의 회전수는 가공의 효율, 정확도, 절삭 후 가공물의 거칠기, 분진의 거동 및 형태에도 영향을 미친다. 스핀들의 높이에 따라 회전수에 따른 내부유동의 속도 성분을 파악한 결과 회전수에 따라 석션 커버 내부 유동의 속도 수준이 상승하며, 유동의 최고속도가 선형적으로 증가하는 것을 확인하였다. 접선방향의 속도는 스핀들의 회전수와 반경방향 길이와 직접적인 연관이 있으며, 여기서는 반경방향의 길이보다는 상대적으로 스핀들의 회전수의 영향이 지대하다고 할 수 있다. 절삭이 시작되는 지점과 바닥면과 가장 밀접하게 접해있는 Fig. 8(a)는 스핀들 10% 높이에 해당하는 영역의 속도 분포를 나타내며, 해당 유동의 경우 회전수와 바닥면의 영향으로 불규칙적인 유동의 변화가 지대함을 확인 할 수 있었다. 스핀들 50% 높이에 해당하는 Fig. 8(b)의 경우, 석션모듈과 브러쉬의 영향으로 상대적으로 일정한 유동변화가 관찰됨을 확인 하였다. 스핀들 90% 높이에 해당하는 Fig. 8(c)의 경우에는 석션호스의 입구 흡입부 형상에 따른 영향으로 유동이 균일하게 포집되지 않는 것을 확인할 수 있었다.

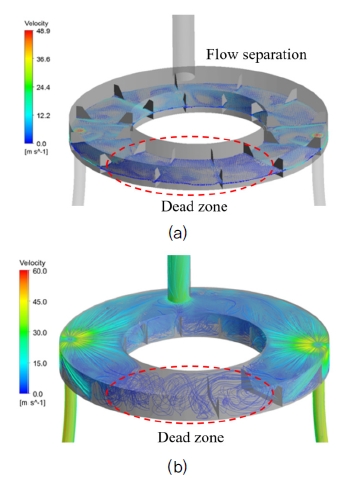

가공시 발생하는 분진은 헤드 측면에 부착된 석션호스를 통해 헤드 상부로 이동하여 석션커버에 모이게 된다. Fig. 9(a)는 석션커버 내부의 2차원 속도성분과 Fig. 9(b)는 석션커버 내부의 3차원 유선의 거동을 나타낸다. 토출되는 석션호스 반대편에 위치한 구조물의 경우 유동분포가 원활하지 못함에 따른 분진의 고립 및 속도 성분이 0 m/s에 해당하는 비효율적인 영역(Dead zone)이 발생하였다. 또한, 커버 내부에 존재하는 구조물은 형상에 따라 앞, 뒷면에서 유동박리현상이 발생함을 확인할 수 있었다.

3.2 재설계 모듈 내부유동 해석 및 제작

앞서 살펴본 바와 같이 내부 유동장 분석을 통해 기본 흡입모듈 내에 존재하는 불균일 유동 영역을 파악하였다.(5) 이는 스핀들과 밀접한 석션 호스의 형상, 헤드 상부의 석션 커버 내부에 존재하는 구조물의 형상 그리고 비대칭으로 설치된 석션 호스 출구부의 위치에 의해 유발되는 것으로 사료된다. 이를 토대로 분진흡입장치의 구조적 손실요인을 제거하고 적절한 시스템저항 곡선의 변화를 통해 흡입용 블로워의 작동점에 변화를 주고자 하였다. 재설계가 필요한 영역에 대한 민감도 해석을 수행하여 유동손실 및 저항곡선 변화에 미치는 영향 정도를 파악하였다.

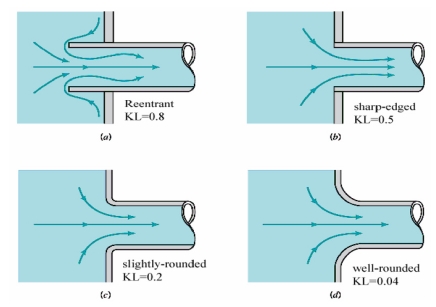

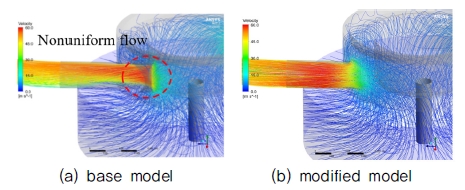

Fig. 10에 명시된 바와 같이 흡입부의 형상에 따라 입구유동 조건 및 손실 계수는 상이하다.(11) 스핀들과 밀접한 석션호스의 기본모델이 Fig. 10(a)와 유사한 형태였다면 Fig. 10(d)와 같이 손실계수가 감소되는 형상으로 변경하여 수치해석을 수행하였다. Fig. 11은 기본모델과 재설계모델의 석션 호스 입구부에서 3차원 유선의 거동을 비교한 결과이다. 기본모델은 호수 내부 유동 자체가 불균일하며 속도가 높은 부분과 낮은 부분이 공존하는 것을 확인할 수 있다. 하지만 형상 변경된 내부 유동장의 경우 속도가 급격하게 높아지는 영역이 없이 균일하며, 원활하게 흡입이 되도록 높은 속도영역이 전반적으로 호수를 감싸는 형태를 보임을 알 수 있다. 정량적인 분석을 위해 유동의 흐름에 따라 50mm 간격으로 경계면을 생성하여 축방향 평균유속을 계산하였다. 기본모델은 2.70, 2.67 및 3.23 m/s의 평균유속을 보였으며, 재설계모델은 5.75, 5.84 및 6.57 m/s의 평균유속 값을 나타냈다. 뿐만 아니라, 유량 조건이 증가할수록 형상 재설계 모델에서 유동손실감소의 정도가 더 커짐을 예측할 수 있다.

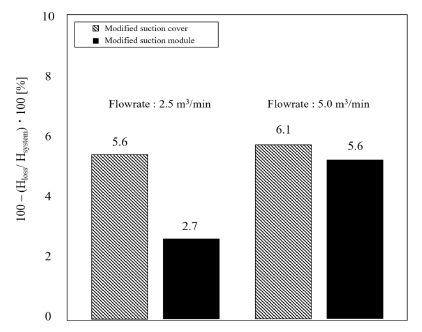

삼차원 모델링 툴을 이용하여 형상 변경을 수행하였으며, 앞서 언급한 기본형상과 동일한 조건을 부여하여 삼차원 정밀 수치해석을 수행하였다. 유량에 따른 기본모델의 시스템 저항 값을 100% 라고 가정하고 형상 변경에 따른 시스템 저항의 감소 정도를 비율로 나타내어 Fig. 12에 도시하였다. Fig. 9에 도시화된 헤드 상부에 존재하는 석션 커버 내부구조물을 제거할 경우, 2.5 m3/min의 유량조건에서 약 5.6%의 감소, Fig. 10(d)에 도시화된 스핀들과 밀접한 석션 호스의 형상을 재설계할 경우 약 3%로 감소 수준을 나타냈다. 5.0 m3/min의 유량조건의 경우, 헤드 상부에 존재하는 석션 커버 내부에 존재하는 구조물의 제거할 경우 약 6.1%의 감소, 스핀들과 밀접한 석션 호스의 형상을 재설계할 경우 약 5.6%의 감소를 나타냈다. 스핀들과 밀접한 석션 호스 형상의 경우 급격하게 속도가 증가하는 영역에 놓여있기 때문에 유량이 증가함에 따라 시스템 저항에 미치는 중요도 정도가 증가함을 확인하였다.

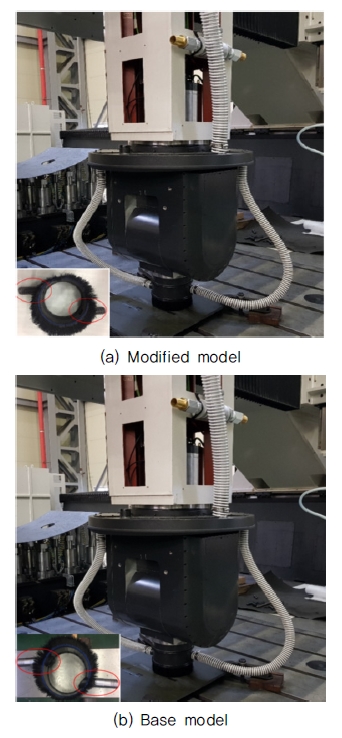

Fig. 13는 흡입성능평가를 수행하기 위해 기본모델 및 재설계모델을 제작한 그림이다. Fig. 13(a)는 스핀들과 밀접한 석션 호스 입구부 형상이 수정된 모델, Fig. 13(b)는 연구기관에서 설계한 기본모델이다.

3.3 분진 흡입장치 작동점 파악 및 흡입성능평가

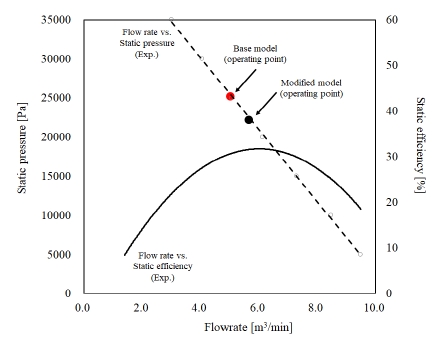

흡입성능을 평가하기에 앞서, 기본 및 수정모델별 압력손실에 따른 작동점 및 작동영역에서의 효율을 확인하였다. Fig. 14에서 나타나듯이 기본모델에서 수정모델로 설계 변경을 수행할 경우 예측한 결과와 마찬가지로 시스템저항곡선의 변화를 확인할 수 있었으며 수정모델의 경우 고효율 영역에서 작동하고 있음을 확인하였다. 스핀들의 회전수 변화는 단위 시간당 분진이 발생하는 정도 및 비산하는 정도와는 무관하게 시스템저항곡선 및 압력성능에 미치는 영향은 미비한 것으로 확인되었다. 수정모델은 5.6m3/min의 유량에서 22 kPa의 압력성능과 32%의 정압효율을 나타냈으며, 기본모델은 5.0m3/min의 유량에서 25 kPa의 압력성능 및 30%의 정압효율을 보였다.

Fig. 15는 피드속도가 30mm/min으로 동일한 조건에서 회전속도에 따른 미흡입된 분진을 모델에 따라 포집한 결과이다. Table 2에서 보는 바와 같이 수정모델의 분진흡입 효율은 5000 rev/min 일 때 100%, 10000 rev/min 일 때 100%, 15000 rev/min 일 때 100% 및 20000 rev/min 일 때 86.9%로 계산되었다. 이에 반해 기본모델의 분진흡입효율은 5000 rev/min 일 때 100%, 10000 rev/min 일 때 94.8%, 15000 rev/min 일 때 79.1% 및 20000 rev/min 일 때 81.7%로 계산되었다. 각 모델의 전반적인 작동영역에서 약 80%의 높은 분진흡입 성능을 나타나는 것을 확인 할 수 있었다. 5000 rev/min일 때 가장 분진흡입이 원활하게 되는 것을 확인 할 수 있으며, 회전수가 증가할수록 흡입성능이 떨어지는 것을 확인하였다.

흡입성능에 미치는 중요 변수중 하나로 판단되는 피드속도에 대한 영향을 파악하기 위하여 추가 실험을 수행하였다. 피드속도 변화에 일관성을 주기 위해 각각의 회전속도에 0.05배하여 회전수에 따라 다른 피드속도를 부여해주었다.

모델별 수행한 흡입성능에 대한 평가를 Table 2에 정리한 결과, 피드속도가 30mm/min으로 동일한 조건에서는 전반적인 작동영역에서 약 80%의 분진흡입 성능을 보인 반면, 회전수마다 피드속도 조건을 다르게 부여한 경우는 100% 완전 흡입되는 결과를 보였다. 반복 실험을 통해 실험의 신뢰성을 확보하였으며, 결과를 토대로 흡입성능은 스핀들의 회전수와 피드속도의 영향력이 큰 것으로 확인되었다. 정량적인 분석을 위해서는 피드속도 및 여러 변수에 대한 매개변수 연구가 추가적으로 필요할 것으로 판단된다.

4. 결 론

본 연구는 드릴링/워터젯 복합가공시스템 국산화 개발을 위한 연구의 일환으로 분진흡입실험과 삼차원 정상상태 RANS 해석을 통해 절삭가공시 분진 회수를 위한 기본 및 수정모델의 작동점 및 흡입성능을 평가하는 연구를 수행하였다. 수치해석을 통해 기본모델의 내부 유동장 및 시스템 저항곡선을 파악하여 유체의 거동이 원활하지 못한 부분은 형상 재설계를 수행해주었으며, 시제품으로 제작하여 실험을 통해 작동점 및 흡입성능을 측정하고 기본모델과 비교하여 성능을 확인하였다. 기본모델은 5.0m3/min의 유량과 25 kPa의 압력성능 조건에서 작동하며 30%의 효율을 보인 반면, 수정모델은 5.6m3/min의 유량과 22 kPa의 압력성능 조건에서 작동하며 32%의 정압효율을 나타내었다.

피드속도가 30 mm/min 조건에서 회전수에 따라 흡입성능을 비교한 결과 모델 전반적으로 약 80%의 높은 분진흡입 성능을 나타내었으며, 회전속도에 0.05배하여 회전수에 따라 다른 피드속도를 가지는 조건의 경우는 전반적으로 100% 완전 흡입되는 결과를 나타내었다. 반복 실험을 통해 실험의 신뢰성을 확보하였으며, 결과를 토대로 흡입성능은 스핀들의 회전수와 피드속도의 영향력이 큰 것으로 확인되었다.

실험을 수행하는 중에 발생했던 주된 오차 원인은 간혹 분진이 원심력에 의해 흡입되지 않고 드릴링 헤드 특정부분에 지속적으로 응집되는 경우가 발생하는 것이다. 응집되어 부피가 커지면 흡입되지 못하고 흡입장치가 후퇴 시 바닥으로 낙하하여 흡입효율이 일반적인 경향과 다르게 나타나는 현상이 발생하기도 하였다. 대기 중에 부유하지 않고 가공물 주변에 존재하여 작업자 및 공구의 수명을 위협하진 않으나 작업에 부정적인 영향을 미칠 수 있는 원인이므로 이에 대한 해결 방안 또한 추후 기술개발 단계에서 고려해야할 사항으로 판단된다.

해당연구를 통해 분진 회수를 위한 고효율, 고흡입 운전이 가능한 드릴링 가공시스템의 블로어 사양선정 및 흡입모듈의 수정모델 설계가 적절하게 이루어졌음을 확인하였다. 따라서, 향후 드릴링헤드와 워터젯헤드를 포함하는 복합헤드용 CFRP 분진 흡입장치의 제거가공에 대한 연구를 수행할 예정이다.

Acknowledgments

본 연구는 “탄소섬유복합재(CFRP) 가공시스템 개발 사업(No. 10053248)”의 지원으로 이루어졌습니다.

References

-

König, W., and Grass, P., (1989), “Quality Definition and Assessment in Drilling of Fibre Reinforced Thermosets”, CIRP Annals-Manufacturing Technology, 38(1), p119-124.

[https://doi.org/10.1016/s0007-8506(07)62665-1]

- König, W., P. Grass, Wulf, C., and Willerscheid, H., (1985), “Machining of Fiber Reinforced Plastics”, Annals of the CIRP, 34(2), p537-548.

- Gaitonde, V. N., Karnik, S. R., Rubio, J. C., Correia, A. E., Abrao, A. M., and Davim, J. P., “Analysis of Parametric Influence on Delamination in High-speed Drilling of Carbon Fiber Reinforced Plastic Composites.”, Journal of Materials Processing Technology, 203(1-3), p431-438.

- Korea Evaluation Institute of Industrial Technology, (2017), Development of Manufacturing System for CFRP (Carbon Fiber Reinforced Plastics) Machining (2nd year report), Report No. 10053248.

- Suh, J. W., Kim, J. H., Choi, Y. S., Joo, W. G., Kim, H. Y., Kim, T. G., and Lee, S. W., (2017), “A Performance Evaluation on Selection of Blower and Suction Module for CFRP Dust Removal”, The KSFM 2017 Summer Annual Conference, Mokpo, Korea, p57-58.

- ANSYS CFX-17.1, (2017), ANSYS CFX Manager User's Guide, Ansys Inc.

-

Kim, J. W., Suh, J. W., Kim, J. H., Choi, Y. S., Lee, K. Y., and Kim, J, H., (2017), “Effect on the Efficiency of a Counter-Rotating Pump-Turbine with the Variation of Blade Angle Using Design of Experiment (2k Factorial Design)”, New & Renewable Energy, 13(1).

[https://doi.org/10.7849/ksnre.2017.3.13.1.017]

- Choi, Y. S., Lee, K. Y., Kim, J. H., Jung, U. H., Yang, H. M., and Choi, Y., (2018), Korean Patent No. 10-1851873.

- Choi, Y. S., Lee, K. Y., Kim, J. H., Jung, U. H., Yang, H. M., and Choi, Y., (2018), Korean Patent No. 10-1851874.

- KS B 6311, Testing Methods for Turbo Fans and Blowers, (1982), Korean Standards Association.

- Yunus, A. C., and Cimbala, J. M., Fluid Mechanics Fundamentals and Applications, International Edition, (2006), McGraw Hill Publication.