Development of a Low-noise Regenerative Blower for Fuel Cell Application

A low-noise regenerative blower is developed for fuel cell application by combining the FANDAS-Regen code and design optimization algorithm under several performance constraints for flow capacity, static pressure, efficiency and power consumption. The optimized blower design model is manufactured with some impeller modification based on low noise design concept and tested by using aerodynamic performance chamber facility and narrow-band noise measurement apparatus. The measured results of the optimized blower satisfy the performance requirements and are also compared favorably with the FANDAS-Regen prediction results within a few percent relative error. Furthermore, the present study shows the remarkable noise reduction by 26 dBA can be achieved through design optimization and low noise design concept.

Keywords:

Regenerative blower, Optimal Design, Pressure loss, Leakage flow, Discrete frequency noise, Broadband noise, 재생형 송풍기, 최적설계, 압력 손실, 누설 유동, 이산 주파수 소음, 광대역 주파수 소음1. 서 론

연료전지 내에 들어가는 송풍기는 소형화를 위해 고속의 송풍기를 사용하여야 하므로, 재생형 송풍기(regenerative blower)가 주로 사용된다. 또한 재생형 송풍기는 적은 유량에서 높은 압력을 내는 성능특성을 가지며, 이를 위해서 회전하는 원판의 양쪽에 다수의 임펠러(impwller)와 임펠러를 감싸고 있는 고정된 사이드 채널(fixed side channel) 사이를 통과하는 유체 운동량교환(momentum exchange)에 의해 압력이 상승한다. 그러나 이때 임펠러와 채널 사이에 형성되는 난류 유동에 의해 주로 압력손실이 생기고 간극(clearance)을 통한 누설유동이 발생하며, 이러한 현상들로 인해 재생형 송풍기의 단점인 성능저하와 낮은 효율이 야기되는 단점이 있다.(12)

재생형 송풍기의 또 다른 단점은 상대적으로 높은 소음을 발생 시킨다. 이러한 소음은 높은 압력과 고속의 회전수에 의하여 특정 주파수에 집중되는 이산주파수 소음(discrete frequency noise)과 재생형 송풍기의 내부에 발생되는 난류에 의하여 넓은 주파수 대역에 분포하는 광대역주파수 소음(broadband frequency noise)의 형태로 방사된다.

본 연구에서는 연료전지에 사용 되어질 송풍기를 개발하기 위해, 요구되는 송풍기의 성능을 만족하면서 동시에 소음을 최소화 시킬 수 있는 재생형 송풍기의 설계 사양을 위하여 최적설계를 진행하였다. 재생형 송풍기의 설계 및 성능과 소음 등을 예측하기 위하여 FANDAS-Regen 프로그램(3)(4)을 사용하였고, 송풍기 형상의 최적 설계를 위해서 최적화 알고리즘인 STDQAO(Sequential Two-point Diagonal Quadratic Apporoximate Optimization) 를 사용하여 FANDAS-Regen과 최적화 프로그램인 PIAnO를 연성해석을 진행하였다.

본 연구를 통해 최적 설계 모델은 실제 제작하였으며, 이때 임펠러 제작시에 이산주파수 소음을 저감 시키기 위한 저소음 설계 개념을 적용시켜 제작을 하였다. 또한 제작 완료된 시제품은 성능 및 소음 시험을 수행하였으며, 측정된 결과는 FANDAS-Regen 예측결과와도 비교하였다. 더 나아가, 측정 및 예측결과와의 비교를 통해, 본 최적설계 방법 및 과정의 타당성을 검증하였다.

2. FANSDAS-Regen 설계, 성능 및 소음예측 방법

FANDAS-Regen 코드는 재생형 송풍기의 설계, 성능 및 소음해석을 위하여 저자들에 의해서 개발되었으며,(3)(4) FANDAS-Regen 코드에 대한 대략적인 설명은 다음과 같다.

2.1. 설계변수 및 성능예측 방법

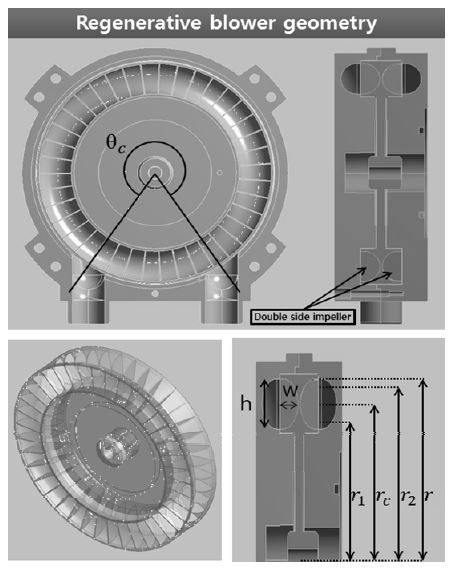

본 연구에서 다루는 재생형 송풍기는 사이드채널 형태로서 설계변수들을 정리하면 다음과 같고,

- Rotation speed(N)

- Tip diameter(D2 = 2r)

- Channel height(h)

- Channel width(W)

- Impeller blade inlet angle(β1)

- Impeller blade outlet angle(β2)

- No. of impeller blades(Z)

- Impeller blade thickness(d)

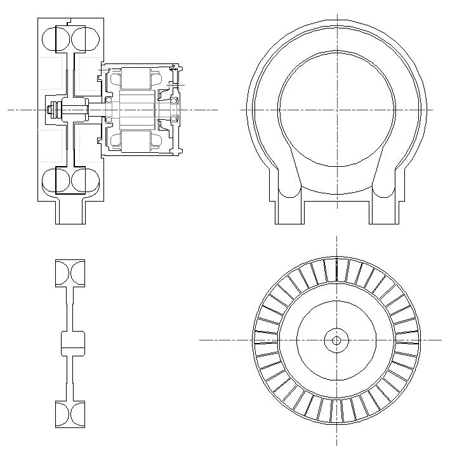

- Axial clearance(c)

직경크기 D2 = 2r 인 원판에 접선 방향을 따라 Z 개의 임펠러가 두께 d 로 가공된 회전체가 회전축에 장착이 되어진다. 임펠러의 단면의 길이(h)와 폭(W), 임펠러의 입구각도(β1)와 출구각도(β2)가 설계변수로 고려될 수 있으며, 회전체와 사이드채널 사이에 스침현상을 없애기 위하여 간극(c)을 유지하도록 설치된다. 또한 송풍기의 입구와 출구사이의 스트리퍼(stripper)가 회전축과 이루는 각도(θc)도 설계 변수로 고려된다(Fig. 1 참조).

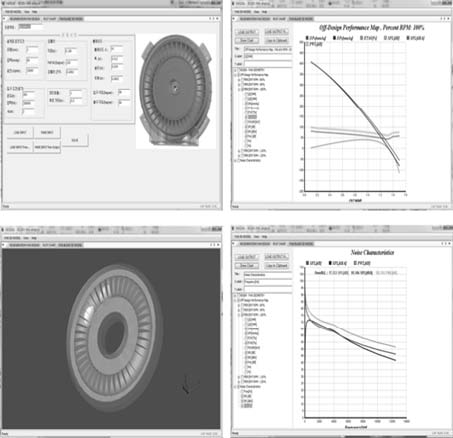

앞서 설명한 변수들을 FANDAS-Regen 프로그램에 입력하면, FANDAS code에 의해서 해당 설계변수들에 대한 성능곡선과 송풍기의 3차원 형상을 Fig. 2에서와 같이 보여준다.

2.2. 성능예측 방법

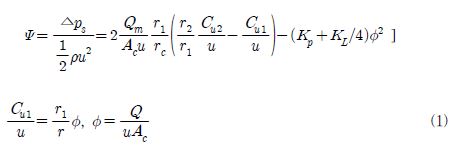

재생형 송풍기는, Fig. 3 에서 보여지듯이, 입구를 통해 들어온 유체가 고정된 사이드 채널의 단면을 따라 접선 방향으로 이동하는 유체(Q)와 사이드 채널과 임펠러의 타원 단면을 따라 순환하는 유체(Qm)가 서로 운동량을 교환하며 각각의 임펠러를 지나가며 순차적으로 압력이 상승하여 출구로 토출이 되어진다. FANDAS-Regen 코드는 순차적으로 증가하는 압력을 식 (1)을 이용하여 계산한다.

여기에서 Ψ는 송풍기 압력계수를, p 는 공기밀도를 나타내고, u 는 임펠러 팁의 회전속도를, Ac 는 사이드 채널의 단면, ∆Ps 는 전반적인 압력 상승을 나타낸다. 교환이론과 누설유량에 대한 모델링에 대한 이론은 참고문헌[13]에 자세히 나타나 있다.

2.3. 소음해석 방법

재생형 송풍기의 소음은 회전하고 있는 임펠러 블레이드 사이의 압력 차이에 의해 발생하고 회전수와 임펠러의 개수의 곱에 비례하는 깃 통과 주파수(BPF : Blade Passing Frequency) 에서 관찰되는 이산주파수소음(discrete frequency noise)과 임펠러와 사이드채널 내부에서 발생하는 난류에 의해 야기되는 광대역주파수소음(broadband frequency noise)로 구분된다.

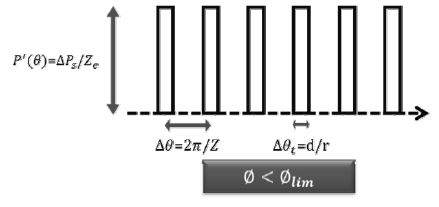

FANDAS-Regen 코드의 이산주파수 소음은 식(1)에서 구해진 압력상승 값을 토대로 인접한 임펠러 블레이드 양단에 걸리는 압력차(∆Ps / Z e)를 계산한 후, Fig. 4 와 같은 접선방향에 따른 직사각형 모양의 압력섭동 차 형태를 가정하여 방사되는 음압을 예측한다.

3. 최적설계

본 연구에서는 재생형 송풍기에서 발생되는 소음을 최소화 하기 위해서, 사이드채널형 송풍기의 설계변수들중 임펠러의 직경(D2)과 폭(W)을 고려하였으며, 나머지 설계변수들은 고정 값을 적용하였다(Table 1).

이때 송풍기에 요구되는 성능을 만족시키기 위하여, 출구유량(Qd), 압력(DPs), 전압효율(ETAT) 값의 하한값과 동력(POWER)의 상한 값을 고려한 구속조건을 고려하였으며, 설계 변수인 임펠러의 직경(D2)과 폭(W)의 범위를 허용 가능한 범위(feasible range) 내에서 제한하였다. 이러한 구속조건하에서 소음레벨을 최소화하기 위한 설계 문제는 Table 2와 같이 정식화된다.

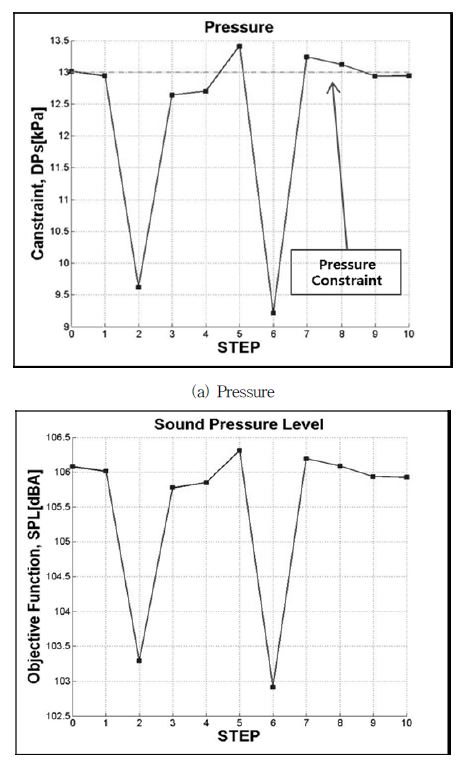

Table 2에서 정식화된 내용에 대해서 최적화 툴인 PIAnO 프로그램을(6) 이용하여, STDQAO 최적화 알고리즘으로 최적화를 진행한 결과, 약 10 여번의 최적화 과정을 통해(Fig. 5), D2 ≒ 144mm, W≒ 12mm 일 때, 요구되는 성능을 모두 만족하면서, 약 2.78 %의 소음 저감 효과를 얻을 수 있었다.(Table 3)

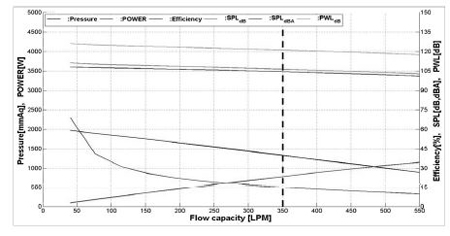

최적화를 진행하여 도출 되어진 최적설계변수를 이용하여 FANDAS-Regen 프로그램에서의 성능예측치 결과를 Fig. 6 에 도시화 하였다.

4. 송풍기 제작 및 예측⋅시험결과 비교방법

본 연구는 앞서 설명한 이론과 해석방법 및 해석툴을 이용한 예측결과 값을 실제 실제 실험 결과 값과의 실험적 검증을 위하여 실제 시제품을 제작하여 측정을 하였다. 실제 시제품 제작시 재생형 송풍기의 단점인 높은 소음을 저감시키기 위하여 기존에 송풍기와는 다르게 임펠러에 저소음 설계 개념을 적용시켜 제작하였다.

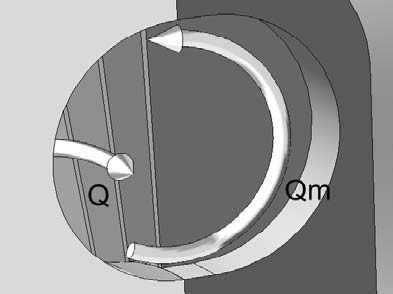

4.1. 저소음 설계 개념

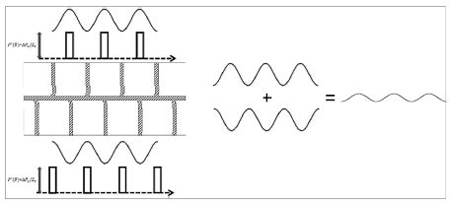

임펠러와 임펠러 사이에서 발생하는 압력차에 의한 소음인 이산주파수 소음을 저감시키기 위하여 위상차 원리를 이용한 저소음 설계 개념을 임펠러에 적용하여 제작하였다. 임펠러의 형상은 Fig. 7의 개략도에 도시되어 있는 것처럼 임펠러 블레이드가 양쪽에 제작된 더블사이드형이다. 저소음 설계 개념은 앞면의 임펠러 블레이드 사이 중앙에 뒷면의 임펠러 블레이드를 위치하게 하여 양쪽의 임펠러 블레이드 사이에서 발생하는 압력차에 의한 소음의 위상차가 180° 차이나게 제작을 하여 서로 소음이 상쇄되어 이산주파수 소음을 저감시키는 저소음 설계 개념이다.(7)

4.2. 예측﹡실험결과 비교

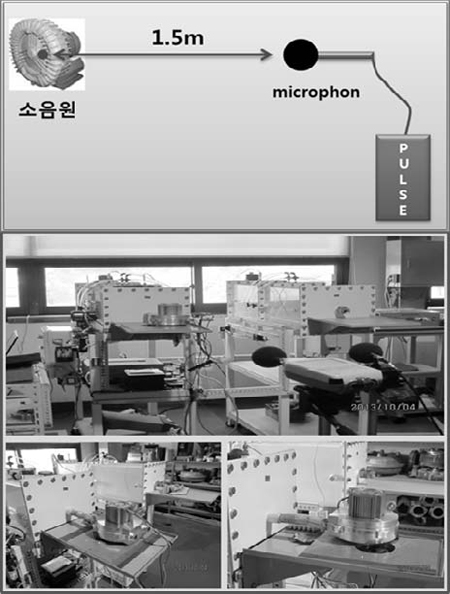

최적화된 설계변수들에 대하여 제작한 실제 시제품의 설계도면은 Fig. 8에서 보여지고 있다. 제작된 송풍기를 챔버형 성능시험기에 설치하여 성능을 측정하고, 신호분석기(FFT Analyser)인 PULSE와 음압을 측정하는 Microphone으로 소음을 측정하였다. PULSE는 Microphone에서 받은 data를 narrowband(3.125 Hz간격)로 출력하여준다. Fig. 9 는 최적설계변수를 통한 재생형 송풍기의 실제모델인 시제품의 성능 및 소음측정 사진을 보여주고 있다.

이 때, 소음측정은 무향실이 아닌 성능시험기가 위치한 곳에서 측정을 하였는데, 이는 송풍기 작동 전 주변의 소음을 측정한 암소음이 약 48 dBA로 송풍기의 소음도와 확연히 차이가 나기 때문에 무향실이 아닌 성능시험기가 위치한 곳에서 측정을 하여도 무관하다는 판단이 되었기 때문이다.

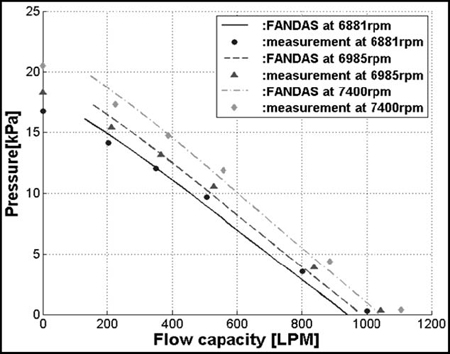

5. 결과 및 분석

FANDAS-Regen에 의해 계산된 성능 ﹡소음의 예측치와 챔버형 성능시험기와 PULSE를 통하여 얻어진 성능﹡소음의 시험치를 비교하였다. 해당 시작품의 성능 예측치와 성능 시험치 결과는 Fig. 10 에 나와있다. 유량에 따른 송풍기 출구에서의 압력 성능 예측치와 시험치의 결과 값이 잘 일치하고 있는 것을 알 수 있다.

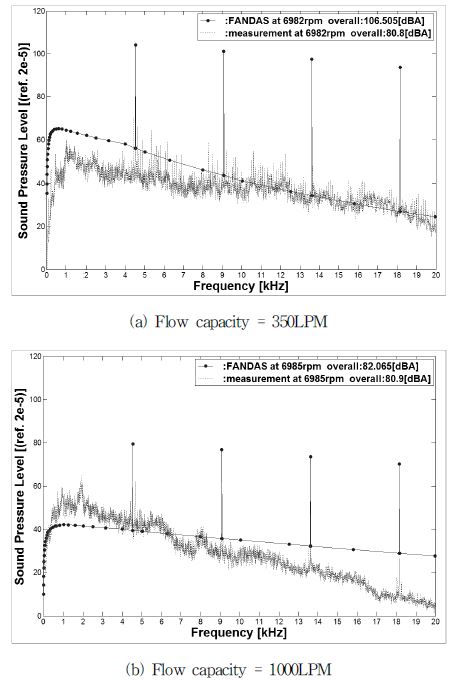

Fig. 11(a) 은 설계유량 조건에서 FANDAS-Regen에 의해 계산된 소음(dBA) 예측치와 PULSE를 이용하여 시작품 모델을 실제 측정한 소음 시험치의 결과를 보여주고 있다. 소음 예측치와 시험치의 결과의 경향이 잘 일치 하고 있는 것을 알 수 있다. 또한 FANDAS-Regen 의 소음 예측값에 비해 측정값이 약 26 dBA 만큼 적게 나타나는 이유는 앞서 언급한 임펠러의 저소음 설계개념이 이산주파수 소음성분 저감에 효과적임을 보여준다.

Fig. 11(b)의 최대유량 조건에서 소음 측정의 결과를 보면 측정값과 FANDAS의 결과값이 큰 차이가 나지 않음을 알 수 있다. 이는 최대 유량점 에서는 송풍기의 압력이 거의 0 에 가까워져 임펠러의 저소음 설계 개념이 이산주파수소음에 큰 영향을 미치지 않은 것으로 판단된다.

6. 결 론

연료전지용 재생형 송풍기의 설계 최적화를 위해, FANDAS-Regen으로 재생형 송풍기의 설계, 성능 및 소음을 예측하였고, 더 나아가 송풍기의 소음을 최소화시키기 위하여 최적화 프로그램인 PIAnO를 이용하였다. 설계 변수인 임펠러의 직경(D2)과 폭(W)의 범위를 제한하고, 나머지 설계변수를 고정시킨 후 STDQAO 알고리즘을 이용하여 소음을 최소화 시키는 설계 최적화를 수행하였다. 이때 송풍기의 요구되는 성능은 Qd = 350[ LPM ], DPs ≥ 13[ kPa ], ETAT ≥ 25[ % ], POWER < 500[ W ] 로서, 이러한 제한조건들을 최적화 과정에 적용하였다.

설계변수 최적화 결과 임펠러의 직경 D2 ≒ 144mm, 폭 W≒ 12mm의 최적설계 변수를 얻을 수 있었고, 최적화 전 송풍기의 소음이 110.368 dBA 에서 최적화 후 107.296 dBA 로 약 2.78 %의 소음저감 효과를 얻을 수 있었다.

최적설계변수를 값으로 실제 시작품을 제작하여, FANDAS-Regen으로 성능 예측값과 실제 모델인 시작품을 성능시험기에 부착하여 얻어진 성능시험 결과값을 비교하였고, 소음 또한 FANDAS-Regen으로 계산한 예측값과 신호분석기인 PULSE로 측정한 시험값을 비교하였다. 비교결과 송풍기의 성능이 예측값과 시험값이 잘 일치하고 있는 것을 알 수 있었다. 소음의 결과값도 FANDAS-Regen의 예측값과 실제모델의 시험결과값의 경향이 잘 일치하고 있음을 보여준다.

또한 설계점 유량(350LPM)에 대해서는 소음 측정값이 예측값에 비해 26 dBA 이상의 현저한 감소를 보여주고 있으며, 이러한 결과는 본 연구에서 적용한 임펠러 저소음 설계 개념이 매유 효과적임을 보여주었다.

Acknowledgments

본 연구는 2012년도 지식경제부의 재원으로 한국 에너지 기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다 (No. 20123010030020).

References

- Mura, M., Badami, M., “Leakage effects on the performance characteristics of a regenerative blower for the hydrogen recirculation of a PEM fuel cell”, Energy Conversion and Management, (2012), 55, p20-25.

-

Badami, M., Mura, M., “Comparison between 3D and 1D simulations of a regenerative blower for fuel cell applications”, Energy Conversion and Management, (2012), 55, p93-100.

[https://doi.org/10.1016/j.enconman.2011.10.003]

- 이찬, 길현권, 김강천, 김준곤, 마재현, 정경호, “제생형 송풍기의 공력음향학적 성능 해석 방법”, 한국유체기계 학회논문집, (2013), 16(2), p15-20.

- 이찬, 길현권, “성능 및 소음특성을 고려한 축류 팬 설계의 전산 체계”, 한국유체기계학회저널, (2010), 13(2), p48-53.

- Mugridge, B. D., “The acoustic spectrum of axial flow machines“, Journal of Sound and Vibration, (1976), 45(2), p165-223.

- PIAnO, (Process Integration, Automation and Optimization user’s Manual, Ver. 3.5, PIDOTECH, INC, (2013).

- 이찬, 길현권, “소음저감형 임펠러 및 이를 가지는 재생형 송풍기”, 특허출원번호(10-2013-0138625), (2013).