Experimental Study on Thermal Insulation and Cooling for Rotor/Bearing Area in 500W Class Micro Gas Turbine Generator

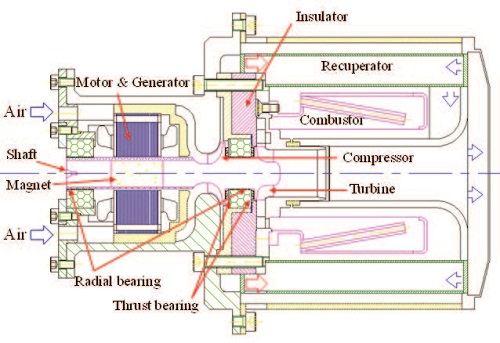

Development of long-term mobile energy sources for mobile robots or small-sized unmanned vehicles are actively increasing. The micro gas turbine generator (MTG) is a good candidate for this purpose because it has both of high energy density and high power density, and 500W class MTG is under development. The designed MTG can be divided into 2 main parts. One part consists of motor/ generator and compressor, and the other one consists of combustor, recuperator and turbine. 500W class MTG is designed to operate at ultra-high speed of 400,000 rpm in high turbine temperature over 700 ℃ to improve the efficiency. Because the magnetism of NdFeB permanent magnet for the motor/generator could be degraded if the temperature is over 150-200 ℃, MTG needs the thermal insulation to block the heat transfer from combustor/turbine side to motor/generator side. Moreover, the motor/generator is allocated to get the cooling effect from the rapid air flow by the compressor. This study presents the experimental results to verify whether the thermal insulator and air flow are effective enough to keep the motor/generator part in the low temperature less than 100 ℃. From the motoring test by using the high temperature test rig, it was confirmed that the motor/generator part could maintain the temperature less than 50 ℃ under the condition of 1.0 bar compressed air.

Keywords:

Micro gas turbine generator, Insulator, Cooling, Ultra-high speed rotor, 마이크로 가스터빈 발전기, 단열재, 냉각, 초고속 회전체1. 서 론

최근 이동형 로봇이나 UGV(Unmanned Ground Vehicle), UMS(Unmanned Maritime System), UAV(Unmanned Air Vehicle)와 같은 무인이동시스템이 활발하게 개발되고 있다. 그러나 무인이동시스템에 장착되어 장시간 에너지를 공급할 수 있는 이동형 에너지원(mobile energy source)이 확보되어 있지 않아 무인이동시스템 개발의 장애가 되고 있다. 개발되고 있는 이동형 에너지원 중 마이크로 가스터빈 발전기(Micro gas turbine generator, MTG)는 에너지 밀도와 파워 밀도가 모두 높기 때문에 무인이동시스템에 적합한 것으로 알려져있으며, 이에 따라 현재 500W급 MTG가 개발 중에 있다. (1- 5) 개발 중인 MTG는 체적 1,000 cm3, 자가구동을 위한 전동(motoring) 속도 200,000 rpm, 정격 발전속도 400,000 rpm에서 동작하도록 설계되었다. Fig. 1에 설계된 500W급 MTG의 레이아웃(layout)을 나타내었다. MTG는 온도 측면에서 크게 두 부분으로 나눌 수 있다. 한 부분은 전동/발전기 고정자 및 회전자, 압축기가 위치한 저온부, 다른 한 부분은 터빈, 연소기 및 열교환기가 위치해 있는 고온부이다. MTG용 로터는 압축기용 임펠러, 터빈용 입펠러 뿐만 아니라 전동/발전기용 영구자석을 모두 포함하는 일체형으로 설계되어있다. 압축기 및 터빈용 임펠러는 서로 배면을 마주하는 형태로 로터에 일체형 가공되어 있으며, 이들 임펠러 배면은 쓰러스트 베어링에 의해 로터에 작용하는 축방향 하중이 지지되도록 하는 쓰러스트 면으로 사용된다. 로터는 공기포일 베어링에 의해 지지된다. 그림 1에서 로터의 왼쪽 끝단에는 반경방향 지지를 위한 메탈메쉬 공기포일 베어링(Metal mesh air foil bearing)이 설치되어있으며, 로터 오른편의 압축기와 터빈 임펠러의 배면 사이에는 래디얼-쓰러스트 일체형 공기포일 베어링(Radial-thrust combo air foil bearing)이 설치되어있다. (67) 전동/발전기용 영구자석은 NdFeB로서 로터의 중간부분에 억지끼워맞춤(interferance fitting)방식으로 조립되어있다. 터빈/연소기가 위치하는 고온부는 700℃이상의 고온이지만, 전동/발전기가 위치하는 저온부는 100℃이하가 유지되도록 설계되어야한다. 그 이유는 전동/발전기에 사용되는 NdFeB 영구자석은 150 - 200℃의 온도에서 감자되는 특성이 있기 때문이다. 또한 전동/발전기용 고정자의 온도가 상승하면 전동/발전기의 효율도 감소하게 된다. 이러한 이유로 인해, MTG는 터빈/연소기의 고온부로 부터 전동/발전기의 저온부로 열전달을 최소화하기 위해 단열재가 설치되어한다. 이뿐만 아니라, 압축기에 의해 외부 공기가 흡입되는데, 이 공기의 유로를 전동/발전기 고정자의 외부로 형성시킴으로써, 대기부에서 압축기 방향으로 빠르게 움직이는 공기가 전동/발전기의 고정자 및 로터를 냉각시킬 수 있도록 해야 한다. 현 단계의 MTG는 전동/발전기/로터 부분과 압축기/터빈/연소기 부분이 개별적으로 개발이 진행되고 있다. 이 두 부분의 개발이 완료된 후 결합하여 통합 MTG 실험을 하기 전에 미리 단열재의 단열 성능 및 압축기에 의한 냉각성능을 검증해야할 필요성이 있다. 현 상태에서는 압축기/터빈/연소기 부분을 통합시킬 수가 없는 상태이므로 통합 MTG 시험장치를 이용한 단열 및 냉각 성능 평가가 불가능하다. 따라서 본 논문에서는 전동/발전기/로터 부분을 기반으로 하여 압축기/터빈/연소기 부분을 모사하여 냉각 공기와 고온환경을 제공할 수 있는 시험장치를 제작하고, 이를 이용하여 MTG 내의 단열 및 냉각 성능을 평가하고, 전동/발전기 부분이 100℃이하의 저온을 유지할 수 있는지를 확인하고자 한다.

2. 단열재 및 열해석

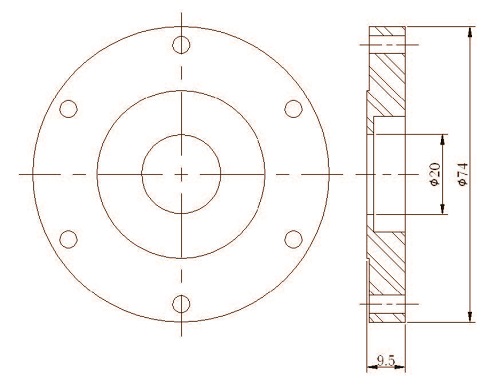

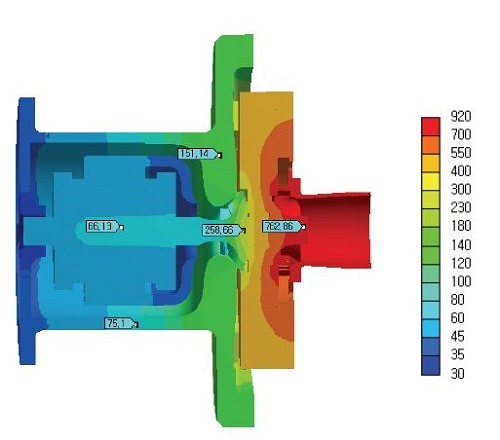

Fig. 2에 MTG의 고온부와 저온부의 열 전달을 최소화하기 위해 설계된 단열재의 형상을 나타내었다. 단열재의 재료는 지르코니아(ZrO2)이고, 두께와 외경은 각각 9.5 mm, 74 mm 이다. 지르코니아는 열전도율(Thermal conductivity)이 3.25(W/(m⋅K))로 금속에 비해 매우 낮은 반면, 열팽창계수는 9.2×106/℃로 금속과 유사하기 때문에 온도의 변화에 따라 MTG 하우징과 함께 수축/팽창이 가능하므로 MTG용 단열재로 적합하다. 이 단열재가 MTG의 저온부와 고온부 사이에 장착되었다고 가정하고 열해석을 수행하였으며, 이에 관한 자세한 절차 및 결과는 MTG 열해석에 대한 이전 연구결과를 다룬 참고문헌 (12)에 자세하게 제시되어있다. 열해석은 터빈/연소기 부분이 700℃이상의 고온이며, 정격 발전속도인 400,000 rpm으로 압축기와 터빈이 회전하고 있다는 가정 하에 수행되었다. 열해석 결과, 연소기 부분에서 발생한 고온은 터빈 임펠러로 부터 압축기 임펠러 부분으로 로터를 통해 전도된다. 그러나 압축기에 의해 빠르게 흐르는 공기가 전동/발전기와 로터를 냉각시켜서 로터부분의 온도는 100℃이하를 유지할 수 있을 것으로 예측되었다. Fig. 3에 열해석으로 부터 얻어진 온도 분포를 나타내었다. 400,000 rpm으로 회전하는 압축기에 의해 유입되는 공기의 압력은 전동/발전기 주위의 유로에서 3 bar이상이 될 것으로 예측되었다. 단열재는 초기 기동 후 자가발전 속도를 지나 정격 발전 속도까지 압축기의 속도가 증가하는 동안 터빈/연소기 부분으로 부터 발생하는 열이 전동/발전기 부분으로 전달되는 속도를 늦추고, 적게 전달되도록 하는 역할을 한다. 그러나 전동/발전기 부분의 온도를 낮추는데 주된 역할을 하는 것은 압축기에 의해 빠르게 이동하는 공기의 냉각효과인 것으로 예측되었다. 열해석 결과에 의하면 전동/발전기용 NdFeB 영구자석은 정격 발전속도에서 66℃정도를 유지할 것으로 예측되어 150℃이상으로 영구자석의 온도가 상승하여 감자가 되는 상황은 발생하지 않을 것으로 예측되었다.

3. 단열 및 냉각효과 검증을 위한 실험장치

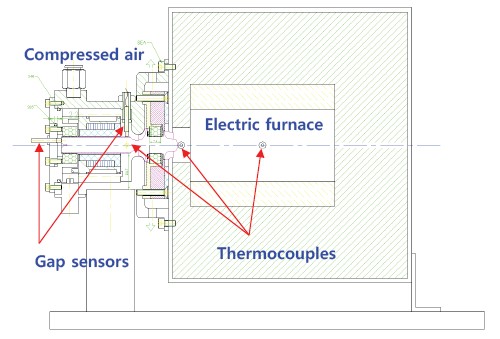

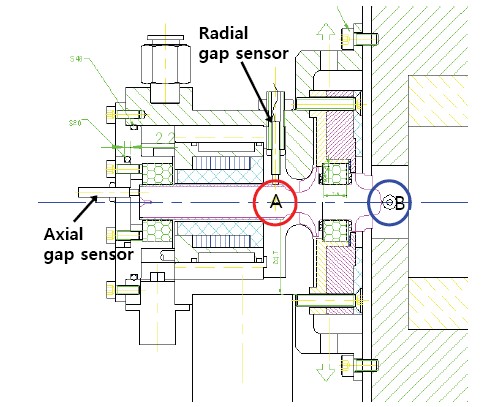

터빈/연소기의 고온부분을 전동/발전기의 저온부분과 결합하여 통합 실험을 진행할 수 없는 상황에서 2장에서 제시된 열해석 결과를 실험적으로 검증하기 위해, Fig. 4와 같이 고온부를 모사할 수 있는 실험장치를 설계하였다. Fig. 1의 MTG 레이아웃에서 단열재를 포함한 좌측의 전동/발전기와 로터 부분을 기본으로 하고 터빈/연소기가 동작하는 고온 부분을 전기로를 이용하여 모사할 수 있도록 하였다. 전기로는 700℃이상까지 온도 상승이 가능하도록 설계 되었다. 통합 MTG의 환경을 모사하기 위한 실험장치에서 한 가지 더 준비해야하는 사항이 있는데, 그것은 압축기에 의한 고속의 공기 흐름이다. 실험 장치에 설치된 MTG용 전동기는 자가구동 속도인 200,000 rpm까지만 로터를 회전시킬 수 있도록 설계되어있다. 압축기와 터빈의 임펠러는 전동기가 로터를 회전시킬 때 공력부하로 작용하게 되어 로터를 설계 속도 이상으로 회전시키는데 큰 장애가 된다. MTG는 자가구동 속도인 200,000 rpm까지만 전동기에 의해 회전시키고 그 이상의 속도에서는 터빈에서 발생하는 토크로 발전 속도인 400,000 rpm까지 속도가 상승하도록 설계가 되어있기 때문에, 실험 장치에 설치된 전동기로는 최대 200,000rpm까지만 회전시킬 수 있어, 400,000 rpm의 속도로 압축기 임펠러가 회전하면서 만들어내는 3bar 압력의 공기 흐름을 구현하기가 불가능하다. 그래서 본 실험장치에 사용되는 로터로는 Fig. 5와 같이 압축기 임펠러와 터빈 임펠러가 제거된 더미(dummy) 로터를 사용하였다. 사용된 로터의 길이 및 질량은 각각 77.6 mm와 66 g이며, 저널부 직경은 11.6 mm, 압축기와 터빈부의 배면(back plate)사이의 거리는 11 mm이다. 더미로터를 사용하면 전동기가 200,000 rpm의 속도로 로터를 회전시키는 상황에서도 압축기용 임펠러가 없기 때문에 로터 회전에 의한 공기 흐름이 발생하지 않아 대기의 공기는 저온부 쪽으로 유입되지 않는다. 대신, 압축기에 의한 공기 흐름을 모사하기 위해 저온부 전체를 실링(sealing)한 후 강제로 압축공기를 주입할 수 있는 입구(inlet port)를 설치하였다. 이상과 같이 실험장치는 터빈/연소기 부분을 모사하기 위한 고온발생 전기로, 압축기에 의한 공기 흐름을 모사하기 위한 압축공기 공급장치 등을 이용하여 단열재 및 공기 흐름에 의한 단열 및 냉각 효과를 실험적으로 검증하기 위해 필요한 구성요소가 준비되었다. 실험 도중 실험 장치 내 고온부와 저온부의 온도 변화를 측정하기 위한 열전대(Thermocouple)가 설치되었으며, 고온 실험 도중 고온에 의해 베어링이 손상되거나 하는 문제로 로터의 진동이 변하는 것을 측정하기 위해 반경방향 진동을 측정하기 위한 갭센서 2개가 로터의 목 부분에 설치되었으며 축방향 진동을 측정하기 위한 갭센서가 로터의 좌측 끝단에 설치되었다.

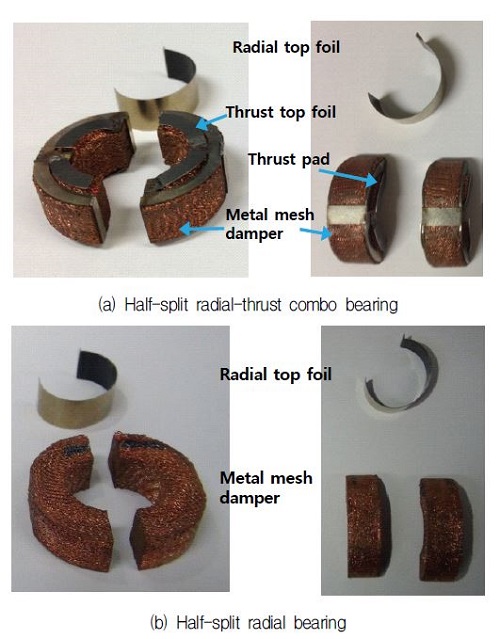

Fig. 6과 같이 지로코니아로 단열재가 제작되었으며, Fig. 7과 같이 분할구조의 래디얼-쓰러스트 콤보베어링을 회전체 우편의 압축기와 터빈의 배면 사이에 설치하고, 래디얼 베어링을 회전체 좌편의 저널부에 설치하였다. (7) 실험에 사용된 베어링은 메탈메쉬 댐퍼를 이용한 공기포일베어링으로서 베어링의 댐핑능력이 커서 초고속회전에서도 안정적으로 로터를 지지할 수 있는 장점이 있다.(6- 11) 고온 실험은 단열 및 냉각 효과를 검증하는 의미뿐만 아니라 베어링의 성능을 확인하기 위한 실험의 의미도 가진다. 실험에 사용되는 래디얼-쓰러스트 콤보 베어링은 터빈 배면의 바로 뒤에 위치하여, 연소기/터빈의 고온부로 부터 전달되는 열에 의해 높은 온도에 노출되게 되는데 고온 조건에서도 베어링 지지 성능이 유지될 수 있는지 실험적으로 확인이 되어야하기 때문이다. 정속으로 로터를 회전시키고 축방향과 반경방향 진동 성분을 관찰하면서 고온 챔버의 온도를 상승시키는 고온 실험을 진행하는 도중 진동의 크기나 주파수 성분에 변화가 발생한다면, 콤보 베어링이 높은 열에 의해 손상이나 변형이 발생하고 있는 것으로 판단할 수 있다.

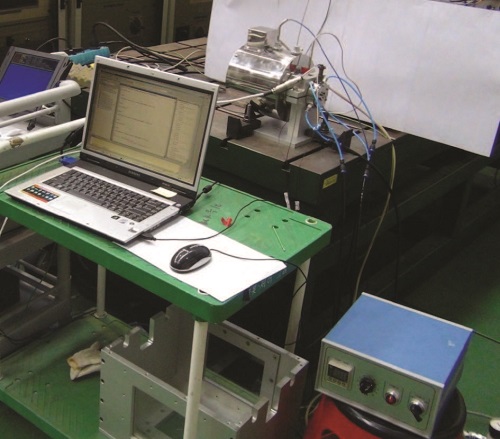

Fig. 8에 단열 및 냉각효과 검증을 위한 고온 실험장치의 구성을 나타내었다. Fig. 4의 고온환경을 모사하기위한 장치가 제작되었으며, 온도제어기에 의해 온도가 조절된다.

4. 단열 및 냉각효과 검증 실험결과

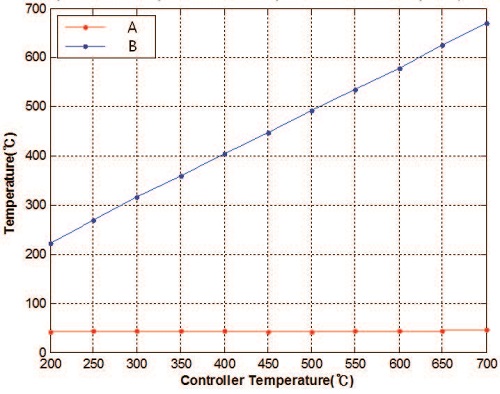

지르코니아 단열재의 단열효과 및 압축공기의 냉각효과를 검증하기 위한 실험절차는 다음과 같다. 모터링을 통해 로터의 회전속도를 200,000 rpm까지 상승시킨다. 압축공기를 전동/발전기 하우징 내부로 계속 주입하여 외부로 통과시킨다. 동시에 전기로의 온도를 700℃까지 상승시킨다. 700℃의 전기로 온도 조건하에서 2시간 동안 200,000 rpm에서의 모터링을 유지한다. 온도는 Fig. 9의 ‘A’와 ‘B’ 지점에서 측정되었다. ‘A’ 지점에서의 온도측정은 전기로에서 발생하는 열전달이 단열 및 냉각효과에 의해 전동/발전기 앞 단에서 어느 정도 온도변화로 나타나는지를 측정하기 위함이고, ‘B’ 지점의 온도측정은 터빈/연소기의 고온부의 실제 온도를 측정하기 위한 것이다.

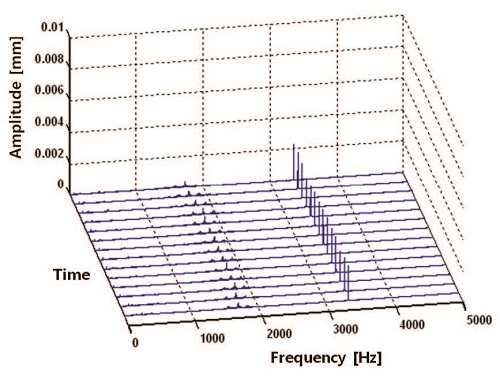

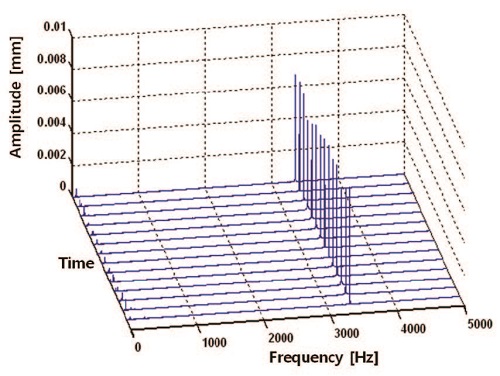

첫 번째로 3 bar의 절반 수준인 1.5 bar의 압축공기를 전동/발전기 하우징 내부로 주입하면서 단열 및 냉각효과 검증 실험을 진행하였다. Fig. 10에 1.5 bar 압축공기 조건에서 전기로의 온도를 200℃에서 700℃까지 상승시키는 동안 ‘A’와 ‘B’지점에서 측정된 온도를 나타내었다. 전기로 내부 ‘B’지점의 온도는 700℃까지 상승하는 반면 압축공기가 통과하는 ‘A’지점의 온도는 45℃가 계속 유지되었음을 알 수 있다. 45℃는 전동/발전기용 NdFeB 영구자석의 성능에 영향을 주지 않을 만큼 충분히 낮은 온도이다. 이후 2시간 동안 전기로 온도는 700℃로, 모터링 속도는 200,000 rpm으로 유지하면서 ‘A’와 ‘B’ 지점의 온도, 모터 입력 전류, 회전체의 반경방향과 축방향전류를 모니터링 하였다. ‘A’ 지점은 계속해서 45℃를 유지하였으며, ‘A’ 지점의의 낮은 온도 측정결과로 부터 예측되는 대로, 모터 입력 전류 또한 2시간 동안 동일하게 유지되어 NdFeB 영구자석이 전기로의 고온에 의해 영향을 받지 않음을 알 수 있었다. Fig. 11과 12에 2시간 동안 측정된 로터의 반경방향과 축방향 진동을 나타내었다. 실험이 진행되는 동안 반경방향과 축방향 진동 모두 일정한 수준을 유지하고 있어 콤보 베어링이 전기로의 고온부의 열전달에 의해 손상을 받거나 변형되지 않고 안정적인 회전체 지지성능을 유지하고 있음을 알 수 있다.

다음으로 3 bar의 1/3 수준인 1.0 bar의 압축공기를 전동/발전기 하우징 내부로 주입하면서 단열 및 냉각효과 검증 실험을 진행하였다. 앞선 실험에서와 마찬가지로 1.0 bar 압축공기 조건에서 전기로의 온도를 200℃에서 700℃까지 상승시키는 동안 ‘A’와 ‘B’지점에서의 온도를 측정하였다. 전기로 내부 ‘B’지점의 온도는 700℃까지 상승하는 반면 압축공기가 통과하는 ‘A’ 지점의 온도는 48℃를 계속 유지하였다. 1.5 bar 압축공기를 이용한 실험결과에 비하여 온도가 약간 상승되었지만, 48℃의 온도 역시 전동/발전기용 NdFeB 영구자석의 성능에 영향을 주지 않을 만큼 충분히 낮은 온도이다. 이후 2시간 동안 700℃ 전기로 온도, 200,000 rpm 모터링을 유지하면서 관찰한 ‘A’와 ‘B’ 지점의 온도, 모터링 전류, 로터의 진동성분에서 특이한 변화는 관찰되지 않았다. 이로써 1.0 bar 조건의 압축공기만으로도 저온부는 충분히 저온을 유지할 수 있을 확인하였다. 이상의 실험으로부터 지르코니아 단열재의 단열효과 및 압축공기의 냉각효과를 검증할 수 있었으며 열해석 결과에서 예측한 바와 유사하게 회전체의 NdFeB 자석부의 온도를 100℃미만으로 유지함으로써 전동/발전용 자석의 성능을 유지할 수 있음을 확인하였다. 실제 압축기/터빈/연소기가 통합된 후 압축기에 의해 3 bar의 압축공기가 유입될 수 있다면 압축공기에 의한 냉각효과는 본 실험에 의해 의도적으로 낮게 주입된 압축공기에 의한 냉각효과보다도 개선된 냉각효과를 발휘할 수 있을 것으로 예상된다.

5. 결 론

본 논문에서는 MTG 내부에서 터빈/연소기에서 발생하는 고온에 의한 열전달에도 불구하고 단열재와 공기유동에 의한 단열 및 냉각효과에 의해 전동/발전기 부분이 충분히 저온 상태를 유지할 수 있음을 확인하기 위해 전기로를 이용한 고온환경 실험장치를 설계하고 실험하였다. 실험을 통해 전동/발전기의 저온부는 1.0 bar의 압축공기에 의해서도 50℃ 이하의 온도를 유지할 수 있음을 확인하였으며, 실험결과로부터 단열재와 압축공기의 냉각효과만으로도 전동/발전기부가 정상적인 성능을 유지할 수 있는 수준으로 충분히 냉각될 수 있을 것이라는 열해석 결과를 실험적으로 검증하였다. 추후 전동/발전기부와 압축기/터빈/연소기부를 모두 통합한 통합시스템이 완성될 것이며, 그 후 단열재와 공기유동에 의한 단열 및 냉각효과를 실제 MTG 통합시스템의 운용조건에서 확인할 계획이다.

Acknowledgments

본 연구는 방위사업청 및 국방과학연구소 지원으로 수행되는 차세대군용전원특화연구센터 사업의 일환으로 수행되었습니다.

References

- Peirs, J., Waumans, T., Liu, K., Ferraris, E., Verstraete, T., Van den Braembussche, R., Reynaerts, D., “Experimental verification of compressor performance for an ultra-microgasturbine”, Proc. the 9th International Workshop on Micro and Nanotechnology for Power Generation and Energy Conversion Applications, (2009), p92-95.

- Han, S. J., Seo, J. M., Park, J. Y., Choi, B. S., Do, K. H., “Design and simulation of 500W ultra-micro gas turbine generator”, Proc. PowerMEMS, Leuven, (2010), p247-250.

- Park, C. H., Choi, S. K., Ham, S. Y., “Design and experiment of 400,000 rpm high speed rotor and bearings for 500W class micro gas turbine generator”, Proc. PowerMEMS, Daejeon, (2011), p1-4.

-

Seo, J. M., Park, J. Y., Choi, B. S., Park, M. R., “Performance evaluation of compressor to develop 500W class ultra-micro gas turbine”, Journal of Fluid Machinery, (2012), 15, p51-57.

[https://doi.org/10.5293/kfma.2012.15.6.051]

- Seo, J. M., Park, J. Y., Choi, B. S., “Start-up and Self-sustain test of 500W ultra-micro gas turbine generator”, Proc. PowerMEMS, London, (2013), p1-5.

- Park, C. H., Choi, S. K., Hong, D. E., Yoon, T. G., Lee, S. H., “Identification of dynamic coefficients of metal mesh damper foil bearings for 400,000 rpm class high speed rotor”, Proc. 11th international symposium of measurement technology and intelligent instruments, Achen, (2013), p1-2.

-

Park, C. H., Choi, S. K., Hong, D. E., Yoon, T. G., Lee, S. H., “Note: Radial-thrust combo metal mesh foil bearing for microturbomachinery”, Review of Scientific Instrument, (2013), 84(10), p106102-1-106102-3.

[https://doi.org/10.1063/1.4825037]

- San Andrés, L., Chirathadam, T. A., Kim, T. H., “Measurement of structural stiffness and damping coefficients in a metal mesh foil bearing”, Journal of Engineering for Gas Turbines and Power, (2010), 132(3), p032503.

- San Andrés, L., Chirathadam, T. A., “Identification of Rotordynamic Force Coefficients of a Metal Mesh Foil Bearing Using Impact Load Excitations”, Journal of Engineering for Gas Turbines and Power, (2011), 133(11), p112501.

- San Andrés, L., Chirathadam, T. A., “Metal mesh foil bearing: Effect of motion amplitude, rotor speed, static load, and excitation frequency on force coefficients”, Journal of Engineering for Gas Turbines and Power, (2011), 133(12), p122503.

-

Lee, Y. B., Kim, T. Y., Kim, C. H., Kim, T. H., “Effects of Mesh Density on Static Load Performance of Metal Mesh Gas Foil Bearings”, Journal of Engineering for Gas Turbines and Power, (2012), 134(1), p012502.

[https://doi.org/10.1115/1.4004142]

-

Park, J. S., Kim, S., Choi, B. S., Cho, H. H., “Effect of the thermal insulation on generator and micro gas turbine system”, Energy, (2013), 59, p581-589.

[https://doi.org/10.1016/j.energy.2013.07.019]