100bar급 담수화용 고압 해수펌프 개발

Abstract

We developed a 7-stage pump for the seawater desalination. The pump was aimed at the performance-level of 300m3/h, head 700m, and max. pressure 100 bar. In the design, the high pressure, erosion resistance and erosivity are closely considered and the balance-disk axial thrust balancing is used. Three-dimensional flow analysis is performed to evaluate the design, and the test demonstrated the performances of total head, 787m, and efficiency, 85.2%.

Keywords:

Multi-stage pump, High pressure pump, Desalination pump, Ring section type, Computational fluid dynamics키워드:

다단펌프, 고압펌프, 담수화펌프, 환절식, 수치유체역학1. 서 론

해수담수화는 기본원리에 따라 크게 증발 방식과 역삼투압 방식으로 분류된다. 증발 방식은 열원을 이용하여 해수를 가열하고 발생한 증기를 응축시켜 담수를 얻는다. 반면 역삼투압 방식은 해수에 압력을 가한 후 반투막을 이용하여 해수로 부터 염분과 기타 물질을 분리하여 담수를 생산하는데, 운영이 비교적 용이하고 담수 생산을 위한 상대적인 에너지 소비량이 낮으며 다양한 용량의 담수화 설비에 모두 사용이 가능해 그 비중이 점점 증가하는 추세이다.

역삼투압 방식 해수 담수화 설비는 기본적으로 전처리 설비, 고압급수펌프 및 역삼투막 설비, 후처리 설비의 세 부분으로 구성된다. 역삼투압 방식으로 해수로부터 담수를 얻기 위해서는 55∼70 bar 이상의 높은 압력이 요구되고 고압펌프가 사용되며 이를 위한 상당량의 동력이 필요하게 된다. 이미 설치되어 가동 중에 있는 해수 담수화 플랜트의 총 운영비 중에서 37% 정도가 고압급수펌프를 위한 동력비용이라는 사실이 보고될 정도이다.[1,2]

해수 담수화 플랜트용 고압급수펌프는 고도의 설계기술을 필요로 하는 고부가가치의 펌프이며 극소수의 선진국 제조회사들이 시장을 장악하고 있다. 한국 플랜트 분야 기업들은 해수 담수화 산업의 세계적 선진 기업들임에도 불구하고, 그 핵심 설비인 고압펌프는 해외 제품을 주로 사용하고 있는 실정이다.

본 연구에서는 토출량 300m3/h, 전양정 700m, 최고압력 100bar 급의 해수 담수화 펌프 개발을 수행하였다. 환절식 고압 다단 펌프를 대상으로 하여 고압, 해수 내식성, 침식성 등에 적합한 구조 설계를 진행하였다. 정하중 베어링 윤활 시스템을 적용하였고, 3차원 유동 해석을 수행하여 디퓨저 및 리턴 베인의 설계안을 비교 분석하였다. 시험을 통하여 전양정 787m, 효율 85.2%의 고효율 환절식 7단 펌프의 성능을 확인하였다.

2. 펌프 설계

펌프의 주 개발 목표는 토출량 300m3/h, 전양정 700m (이상), 최고압력 100bar이며 상세한 사항은 Table 1에 정리되어 있다. 여기에서 전양정은 제품의 표준화를 고려하여 목표값을 700m로 국한하지 않고 “이상”으로 하였다.

펌프 설계는 (주)한돌펌프에서 이미 개발하여 상품화된 STN 모델(900m3/h, 220bar; Fig 1)을 참고하였고, 1차원 유동 모델에 근거한 당사의 in-house 펌프 성능 예측 프로그램을 이용하여 고효율의 임펠러와 디퓨저를 설계하였다.[3,4]

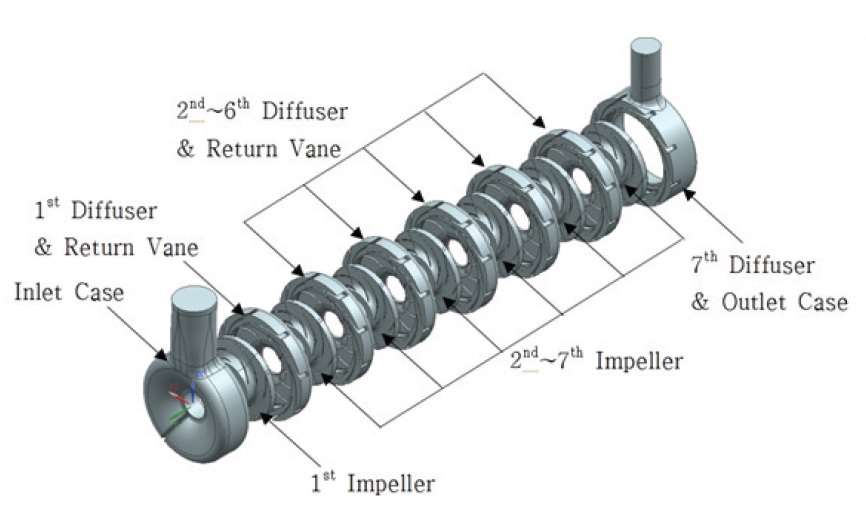

고압다단 급수펌프는 작동유체의 유입이 이루어지는 흡입 케이싱, 작동유체에 축일을 전달하는 임펠러, 운동 에너지를 정압으로 전환해 주는 디퓨저, 디퓨저 출구에서 나온 작동 유체를 후속 임펠러 입구로 유도해주는 리턴 베인, 토출 케이싱 등으로 구성되어 있다. 개발 펌프는 총 7단으로 구성되어 있다.

Fig 2는 설계안의 전체 유동영역 형상을 보여주며, 2-6단의 각 단은 임펠러, 디퓨저, 리턴베인의 형상이 모두 동일하다. Fig 3은 설계안의 임펠러, 디퓨저, 리턴 베인에 대한 유동영역 형상을 각각 보여준다.

특히, 해수 유동에 지속적으로 노출되는 임펠러, 디퓨저, 흡입케이싱, 토출케이싱, 중간 케이싱, 축 등과 같은 부품들은 부식과 침식에 대한 저항성이 높은 슈퍼 듀플렉스 스테인리스강을 사용하였다. 임펠러의 전면과 후면의 전압력 차이로 인해 발생하는 축추력 상쇄를 위해 최종단에 평형 디스크식 수력평형 장치를 적용하여 스러스트 베어링이 필요없는 구조를 적용하였고, 진동을 고려하여 Anti-Friction 베어링을 사용하였다.[3,4]

2.1 초기 설계

임펠러와 디퓨저 날개의 수는 당사의 in-house 펌프 성능 예측 프로그램을 이용하여 구하였다.

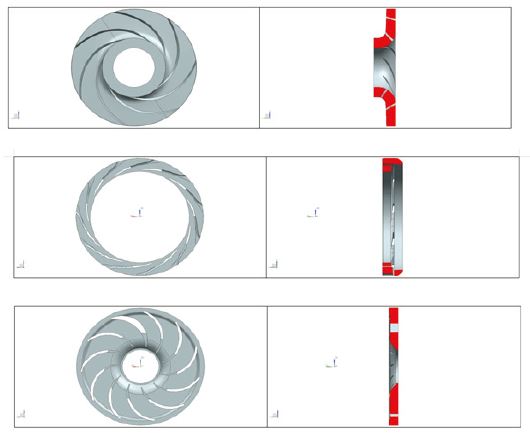

1단 임펠러의 날개 수는 5개, 2-7단 임펠러의 날개 수는 7개, 1단 디퓨저의 날개 수는 8개, 2-7단 디퓨저의 날개 수는 9개, 1-6단 리턴베인의 수는 9개이고, 7단 디퓨저는 리턴채널 없이 토출 케이싱으로 연결된다.

초기 설계된 펌프에 대한 유동해석 결과는 목표 성능에 미달하여 재설계하였다.

2.2 최종 설계

초기 설계의 경우와 같이 당사의 in-house 펌프 성능 예측 프로그램을 이용하여 임펠러와 디퓨저 날개의 수를 구하였다.

각 단의 임펠러 날개 수는 초기 설계와 같고, 1단 디퓨저의 날개 수는 12개, 2-7단 디퓨저의 날개 수는 11개, 1-6단 리턴베인의 수는 11개이고, 7단 디퓨저는 초기 설계와 같이 리턴채널 없이 토출 케이싱으로 연결된다.

초기 설계와 최종 설계의 날개 수 비교는 Table 2와 같다.

3. 3차원 성능해석

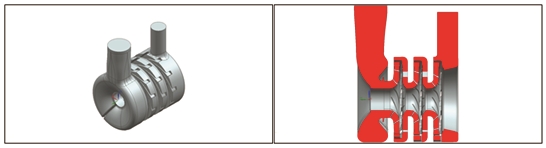

펌프는 7단으로 구성되어 있지만, 2단부터 6단까지 각 단의 형상이 동일하다. 설계안에 따른 특성을 파악하는 동시에 계산량 및 계산 소요시간을 최소화하기 위해 펌프의 흡입 케이싱, 1단, 2단, 7단, 토출케이싱으로 축소 구성된 Fig 4 형상의 3단 펌프에 대한 유동을 해석하였다.

해석은 k-ω SST 난류모델을 적용하여 과도상태에 대해 수행하였다. 3차원 해석 소프트웨어는 ANSYS CFX(18.0)을 사용하였고 자세한 해석 방법 및 조건은 Table 3에서 정리하였다.[5,6] 1단 임펠러까지의 입구영역이 충분히 확보되어 있고 통상의 운전 조건을 설계조건으로 함을 고려하여 입구 난류 조건은 난류강도 5%를 주었다.

임펠러와 리턴 베인의 경우 Ansys Turbogrid를 이용해 hexa mesh로 격자를 구성하였다. 디퓨저와 흡입/토출 케이싱의 경우 형상의 복잡함으로 인해 Tetra mesh로 격자를 구성하였다.

초기 설계안의 임펠러, 디퓨저, 리턴베인의 날개 수는 Table 2와 같으며, 3단 펌프 Fig 4 각 영역의 격자 형상 및 개수는 Table 4와 같다. 3차원 과도해석을 수행하여 얻은 결과는 Table 6과 같으며 목표 성능에 미달하였다. 성능해석 방법은 최종 설계안에 대한 성능해석과 동일하다.

최종 설계안의 임펠러, 디퓨저, 리턴베인의 날개 수는 Table 2와 같으며, 3단 펌프 Fig 4 각 영역의 격자 형상 및 개수는 Table 5와 같다.

최종 설계된 흡입 케이싱, 토출 케이싱, 임펠러, 디퓨저, 리턴 베인으로 구성한 펌프에 Fig 5와 같이 격자테스트를 수행하였다. 수력값은 격자 최대치(∼2천5백만)에서 수렴하는 것으로 보이나 축력은 여전히 5%의 감소를 보이고 있다. 수렴 과정이 안정적인 거동을 보이고 격자 증가에 따른 계산비용과 과도해석 시간 증가 측면 및 설계 결정 단계에서 요구하는 정확도 등을 고려하여 적정 격자수를 결정하였다. 최종 모델의 격자 수는 총 2800만개 수준이었다.

윈도우 서버(clock speed 2.2GHz, 22 core)에서 16개의 MPI 병렬계산으로 3차원 과도해석을 수행하였다. 한 시간스텝 당 20번의 반복계산을 통해 10-4 이하의 Residual을 만족시켰고, 한 사이클의 계산에 약 4일이 소요되어 한 케이스 계산에 6사이클/24일이 소요되었다.

과도상태에 대한 성능 평가를 위해 임펠러가 1회전(0.020202sec, 100step)하는 동안의 결과를 평균하여 분석하였다. 3차원 해석에서의 주 초점은 디퓨저와 리턴 베인의 날개 수 변화로 인해 발생하는 성능 차이를 분석하여 설계안을 평가하는 것이다.

Fig 6에서와 같이 임펠러에서 전압력이 증가하고 나머지 부분 중 특히 디퓨저에서 전압력의 손실이 발생하는 것을 확인할 수 있었으며, 흡입구부터 토출구까지 점진적으로 전압력이 증가하는 것을 확인할 수 있었다.

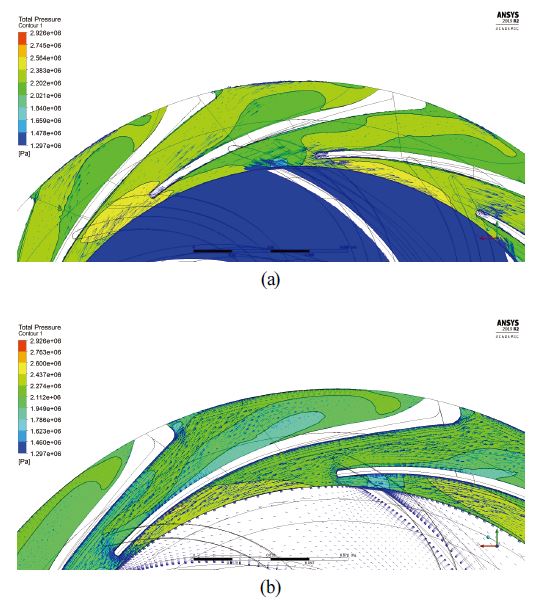

디퓨저에서의 큰 전압력 손실을 일으키는 요인으로 Fig 7에서 보는 바와 같이 유동이 디퓨저 채널을 통과하면서 발생하는 유동 재순환이 있다. 디퓨저의 날개 수에 따라 유동 재순환 양이 달라지며 디퓨저에서의 전압력 손실이 달라지는 것을 확인했다.

Recirculations in designs and their effect on total pressure loss: (a) final design, (b) initial design

해석 결과 Table 6의 Final Design에서 보는 바와 같이 단당 Head 증가량이 목표치인 단당 평균 Head 증가량 100m를 초과하고 효율도 80%를 초과하는 것으로 나타남으로써 최종 설계안이 펌프 개발목표를 달성함을 확인하였다.

4. 시험 평가

펌프의 시제품을 제작하여 Fig 8과 같이 공장시험과 공인 시험기관의 성능시험을 수행하였다. 적용 시험규정 및 시험결과는 Table 7에 정리되어 있다.

4.1 공장시험[7]

수압시험은 설계 압력의 1.5배 압력을 30분 동안 가하여 누수 및 소성 변형이 있는지를 눈으로 검사하고 케이싱의 내압성능과 누수 여부를 확인하였다. 흡입측에는 10bar, 토출측에는 150bar의 압력을 가하여 시험한 결과 누수와 소성변형은 없었다.

운전시험은 목표 운전조건에서 2시간 이상 연속 운전하여 베어링 부분의 온도가 정상상태가 될 때 베어링 부위의 온도를 측정한다. 증가한 Sump 온도는 19°C이고, 이것은 API 610 표준의 Sump 오일 온도 상승 허용 온도(40°C)를 만족하였다.

진동시험을 위해서 API 610 표준에 따라서 양쪽 베어링하우징에 유동 토출방향과 직각방향(X축) 및 평행방향(Y축)에 속도센서를 부착하여 목표속도 2970rpm에서 속도 신호를 측정하였다. X축과 Y축 방향 진동 측정값은 각각 2.1mm/s와 2.0mm/s이어서 API 규정의 상한 값 3mm/s를 초과하지 않았다.

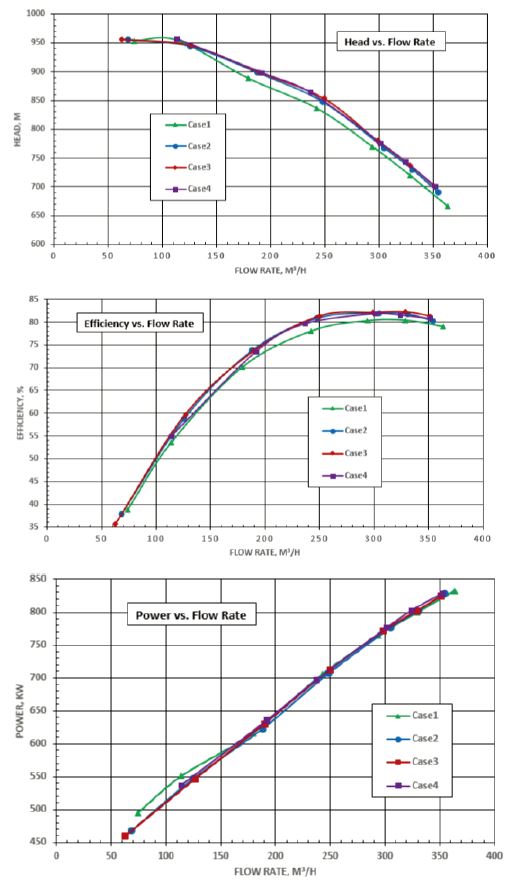

또한, 개발 펌프의 성능이 임펠러와 케이싱의 틈새를 줄임으로써 향상되는 것을 성능시험을 통하여 확인하고자 하였다. Vesconite® 케이싱 웨어링을 사용하여 임펠러와 케이싱의 틈새를 줄였고, 이 효과를 보기 위해서 금속 케이싱 웨어링과 Vesconite 케이싱 웨어링을 적용한 각각의 경우에 대하여 공장시험을 수행하였다. Fig 9는 각 경우의 공장시험 성능 곡선을 보인다.

Fig 9에서 Case1은 금속 케이싱 웨어링을 사용한 성능곡선이고, Case2~4는 Vesconite 케이싱 웨어링 3 set를 각각 사용하여 시험한 결과이다. 토출량이 300m3/h일 때 Case1~4의 전양정과 효율은 각각 700m와 80%를 초과하여 모든 Case가 목표 성능을 만족하였다. Case2~4의 효율은 Case1보다 2% 정도 높은 값을 보여주며, 이것은 임펠러와 케이싱 틈새가 펌프 성능에 미치는 영향이 큼을 나타낸다. 또한 Case2~4의 성능 산포가 무시할 수 있을 정도로 작음을 보인다. 성능 검증을 위한 시험기관의 평가시험은 Case3의 로터를 적용한 펌프를 사용하였다.

5. 결 론

1) 시험 정격 유량인 300 m³/h에서 전양정 787m과 효율 85.2%를 달성하여 목표 양정 700m 이상, 효율 80%를 만족하는 해수펌프를 개발하였다.

2) 3차원 유동 해석을 통해 설계 및 성능 평가를 진행하였으며 디퓨저에서 전압력 손실이 유동 재순환의 영향을 크게 받음을 확인할 수 있었다.

Acknowledgments

본 연구는 한국산업단지공단 남동거점기관에서 산업집적지 경쟁력강화사업으로 시행한 생산기술사업화 지원사업(현장맞춤형 기술개발 부문, 이전기술사업화 부문)의 기술개발 결과입니다.

References

- Frenkel, V., 2011, “Seawater Desalination: Trends and Technologies,” Desalination, Michael Schorr (Ed.)

- 우성우, 김영혁, 2017, “해수 담수화 공정의 고압펌프 가변속 운전에 따른 동력 절감”, 한국유체기계학회 논문집, 제 20권, 제 5호, 33-39.

- Lobanoff, V., Ross, R., 1992, “Centrifugal Pumps, 2nd ed., Gulf Pub. Co.,” Houston.

- Stepanoff, A. J., 1993, “Centrifugal and Axial Flow Pumps,” Krieger Pub. Co.

- ANSYS 18.0 User Guide, ANSYS Inc.

- 곽명, 최영도, 2019, “성능 개선을 위한 다단 원심펌프 임펠러의 자오면 형상 최적화 설계에 관한 연구”, 한국유체기계학회 논문집, 제 22권, 제 3호, 41-48.

- API Standard 610 11th ed., Sept. 2010.

- KSB 6301, 원심펌프, 사류펌프 및 축류펌프의 시험 및 검사 방법, 2001.