CFD를 이용한 항공용 마이크로 가스터빈 엔진 시뮬레이션

Abstract

Turbojet-type micro gas turbine engine has been widely adopted for an aero-propulsion system of small-sized aircraft due to its simplicity and prominent thrust-to-weight ratio. The number of applications using micro gas turbine engine continues to grow with the development of various type in aerial vehicles. To adopt an appropriate micro gas turbine engine for a specific aero application, an evaluation of the engine performance is very important. A thermodynamic cycle analysis is an usual method for the gas turbine engine performance evaluation. Establishing the thermodynamic cycle model of turbojet engine is relatively simple and simulation time is the shortest compared to other methods. However, details of engine characteristics would not be captured with the cycle model and the result might be incorrect if analysis condition were apart from component’s operational range. These deficiencies could be compensated by taking the advantage of CFD analysis, which is capable of simulating the details of flow characteristics inside engine components such as stall, choke and shock. These flow phenomena can deteriorate engine performance or can cause severe engine failure. This paper demonstrates performance analysis of micro gas turbine engine using CFD analysis. Major components in a micro gas turbine engine, such as compressor, combustor, turbine and exhaust nozzle, were modeled and linked together to establish entire engine model. Fortran sub-routine was newly developed and embedded to CFD code, which is manipulating the fuel flow into combustor to match compressor and turbine torques. The sub-routine continues to run until it finds matching point of each component at designated rotating speed. Using this CFD model, not only engine cycle performance, but also component performance can be evaluated with a single calculation.

Keywords:

Micro Gas Turbine Engine, Turbojet, Cycle Performance Analysis, Computational Fluid Dynamics키워드:

마이크로 가스터빈 엔진, 터보젯, 성능해석, 전산유체역학1. 서 론

본 연구의 대상인 항공용 마이크로 가스터빈 엔진은 터보제트(Turbo Jet)형태의 엔진으로, 보통 추력 1,000N 미만의 엔진을 통칭한다. 이 추력대의 엔진은 주로 취미용 RC와 같은 소형 무인항공기의 추진기관으로 사용된다. 소형 무인기용의 동력기관으로는 배터리 기반의 전기동력 추진, 왕복동 내연기관 추진과 같은 여러 대안이 존재하지만, 터보제트 형태의 마이크로 가스터빈 엔진은 높은 비추력(중량당 출력)을 장점으로 고속, 고추력을 요구하는 체계에서 수요가 높다.

마이크로 가스터빈 엔진은 터보제트 뿐만 아니라 목적에 따라 터보 프롭(Turbo Prop), 터보 팬(Turbo Fan) 과 같은 형태로도 개발되어 활용되고 있으며, 전기동력 추진의 전력공급을 위한 발전기 형태의 터보 제너레이터(Turbo Generator)도 개발되어 활용되고 있다.

위에서 나열한 바와 같이 다양한 형태의 마이크로 가스터빈 엔진이 개발되어 활용되고 있는데 체계 목적에 맞는 적절한 형태의 가스터빈 엔진을 선정하기 위해서는 마이크로 가스터빈 엔진의 성능과 특성에 대한 정확한 이해가 필요하다. 이를 위해 엔진 개발에는 엔진 성능평가가 필수로 포함되는데, 개발 초기에는 가스터빈 엔진의 열역학 모델을 만들어 성능해석을 수행하여 엔진 성능을 예측한다.

열역학 모델은 각 구성품에 대한 성능맵(Performance Map)을 기반으로 각 구성품의 성능이 매칭(Matching)되는 점을 찾아 엔진성능을 예측한다. 이 방법은 오래된 방법이지만, 모델 개발이 간단하고 해석 시간이 짧은데 반해 정확도가 높기 때문에 지금도 엔진 개발초기에 사용되고 있는 필수적인 방법이다.

열역학 모델에 필요한 각 구성품의 성능맵은 3D CFD를 이용한 전산해석을 통해 구한다. CFD가 개발된 이래로 꾸준한 컴퓨팅 성능의 개선과 전산해석기법의 발달로 엔진 구성품 성능해석에 필요한 계산시간이 짧아지고 결과의 정확도가 많이 개선되어 최근에는 엔진 개발과정에서 많은 부분에 적극적으로 활용하고 있다.

각 구성품에 대한 성능해석에 CFD를 적극적으로 활용하고 있는데 반해 엔진 성능해석에는 아직 열역학 모델을 사용하고 있다. 그 첫 번째 이유는 컴퓨팅 성능과 전산해석 기법이 발달했음에도 불구하고 엔진 전체를 계산하기에는 계산 시간이 오래 걸린다는 점이다. 열역학 모델의 경우 초 단위로 계산결과를 확인할 수 있는데 반해 CFD의 경우 최소 엔진 크기에 따라 수 시간에서 수 일 정도의 시간이 필요하다. 두 번째로는 각 구성품마다 적합한 해석기법이 다르다 보니 모든 구성품을 모아놓고 한 번에 계산할 경우 수렴시키기 어렵다.

위와 같은 문제가 있음에도 불구하고 CFD를 이용한 엔진해석을 시도하는 사례(2-6)들이 있는데, 이는 열역학 모델에서 발생할 수 있는 구성품 간의 매칭 오차를 CFD를 통해 줄여보고자 하는 목적이 있어서이다. 열역학 모델에 들어가는 성능맵은 구성품 단독해석 결과이므로 구성품간의 상호작용이 반영되어 있지 않다. 예를 들어 압축기와 연소기간의 단차가 있는 경우 단차에서 발생하는 유동의 누설과 박리에 의해 전압손실이 발생할 수 있으며 이로 인해 엔진 전체 성능이 변할 수 있다. 이와 같이 열역학 모델에서는 볼 수 없는 자세한 유동현상을 엔진 스케일에서 검토 가능하다는 점이 CFD의 큰 장점이며 구성품간의 매칭 오차를 줄여 엔진 성능해석의 정확도를 크게 높일 수 있다.

본 연구에서는 항공용 마이크로 터보제트 엔진을 대상으로 CFD를 이용한 엔진성능해석을 수행하였다. 엔진의 구성품 간 매칭점을 찾는 서브루틴(sub-routine)을 개발하여 CFD 코드에 통합하였다. 엔진성능해석 결과는 추력측정설비에서 측정한 결과와 비교하여 모델의 정확성을 검증하였다.

2. 해석 방법

2.1 마이크로 가스터빈 모델

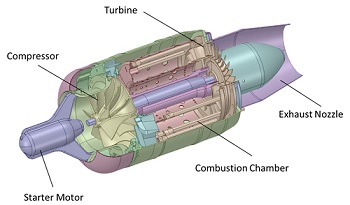

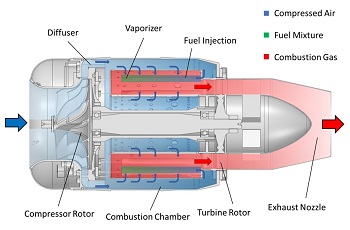

본 연구의 대상은 최대추력 300N을 갖는 항공용 마이크로 터보제트 엔진이다. 주요 구성품은 압축기, 연소기, 터빈, 배기 노즐로 이뤄져 있다.

압축기는 1단 원심형으로 임펠러에는 스플리터(Splitter)가 적용되어 있으며, 디퓨저와 디스월러가 통합된 형태이다. 임펠러 입구에는 시동모터가 장착되어 시동시에 축에 붙었다가 아이들링 RPM이 되면 떨어진다. 본 해석에서 시동모터는 임펠러 입구유동에 미치는 영향이 미미하다고 판단되어 해석모델에 포함하지 않았다.

연소기는 환형으로 연소기 라이너 안에는 총 12개의 연료 기화기가 있으며 기화기 안에는 연료 공급배관이 존재한다. 공급배관으로 액체연료가 공급되고 액체연료는 가열된 기화기 배관을 지나며 기화되어 기화기에서 배출된다. 배출된 연료는 점화기에서 불이 붙어 연소기를 빠져나간다.

터빈은 1단 축류형으로 비냉각형이다. 터빈 로터는 압축기 임펠러와 같은 축에 연결되어 터빈에서 발생하는 토크는 전부 압축기를 회전시키는데 사용된다. 터빈 후단에는 추력을 발생시키는 배기노즐이 있고, 터빈과 배기노즐 사이에 디스월러는 존재 하지 않는다.

2.2 해석 모델

본 해석에는 ANSYS사의 CFX를 CFD 솔버로 사용하였다. CFX의 경우 전세계 터보기계분야에서 오랜 기간 사용되어 온 신뢰성 높은 솔버로 압축기, 터빈 해석뿐만 아니라 연소해석을 지원하여 본 연구에서 가스터빈 엔진 구성품 통합해석에 적합하다고 판단하여 사용하였다.

난류모델은 RANS(Reynolds-averaged Navier-Stokes)을 사용하여 정상상태(Steady-state)해석을 수행하였다. RANS 타입의 난류모델 중에서는 k-omega SST(Shear Stress Transport)모델을 사용하였다.

연소모델은 JetA Air WD1 모델을 사용하였다. 이 모델은 기체상태의 JetA와 공기 중의 O2가 반응하여 H2O와 CO2가 발생하는 모델로 CFX에서 제공하는 가장 단순한 형태의 JetA 연소모델이다. 본 연구는 배기가스나 연소현상에 대한 연구가 목적이 아니며, 발열량 예측만 가능하면 엔진 성능해석에 충분하기 때문에 이와 같은 단순한 연소모델을 사용하였다.

액체상태의 JetA가 분사되기 때문에 액체 입자 상태의 JetA가 기체 JetA로 변하는 상변화 모델이 필요하며, 이는 유사연구(7)를 참조하여 CFX에서 제공하는 Liquid Evaporation Model with Light Oil Modification을 사용하였다. JetA 액체 입자가 노즐에서 분사되며 작은 액체 입자로 분리되는 모델은 Reitz and Diwaker Model을 사용하였다.

작동유체는 압축성 유체로 이상기체 모델을 사용하였으며, 분자의 조성은 N2, O2, H20, CO2, JetA 으로 구성되어있다. 각 분자의 비열은 CFX에 탑재되어있는 NASA 데이터를 사용하였다.

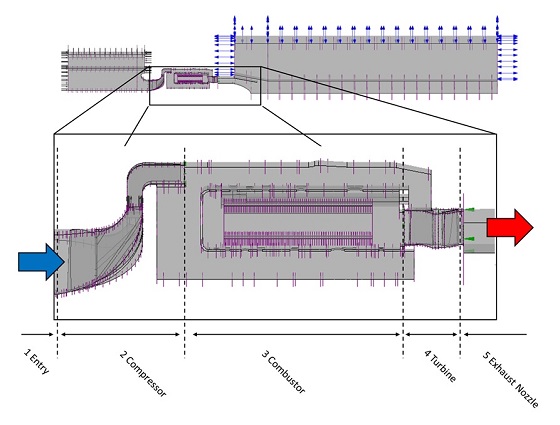

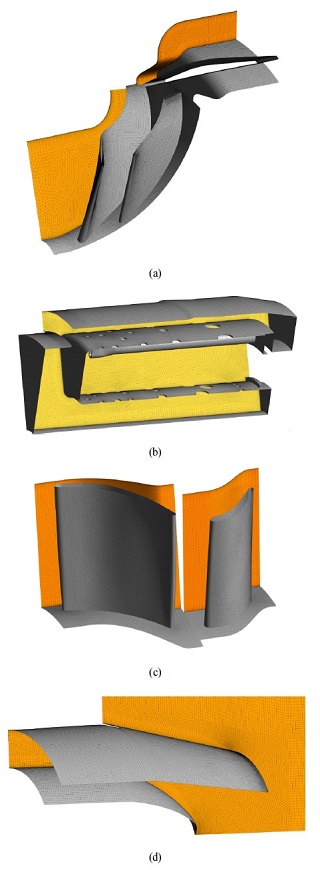

해석에 사용된 격자는 Prism layer와 Tetrahedron를 조합한 Hybrid 타입의 비정렬 격자를 사용하였으며, 노드 수는 약 6백만개, 엘리먼트 수는 약 15백만개이다.

각 구성품 간의 연결은 Stage(Mixing-Plane) Interface를 사용하였다. Stage Interface는 회전하는 도메인과 정지해 있는 도메인을 연결하는 방법으로, 회전하는 방향으로 평균된 값을 상류에서 하류로 전달해준다. 이 방법은 회전방향으로의 피치(pitch)가 달라 인터페이스 면이 일치하지 않아도 해석이 가능하다는 장점이 있다.

2.3 엔진 구성품 성능 매칭

본 해석은 아이들에서부터 최대추력조건까지 회전수를 변화시키면서 해석을 수행하였다. 각 회전수마다 엔진에서 구성품 간 매칭점이 달라지기 때문에 매칭점을 찾아가는 로직이 필요하다. 아래는 본 연구에서 개발한 압축기와 터빈간 토크와 유량을 매칭하는 로직에 대해서 설명한다.

엔진이 작동하는 원리는 압축기에서 압축된 공기가 연소기에서 연료와 만나 연소되고 연소된 가스가 터빈을 회전시킨다. 터빈이 회전하면서 발생하는 토크의 크기가 압축기가 공기를 압축하는데 필요한 토크와 매칭이 되어야 엔진은 연속적으로 작동한다. 하지만 CFX에서 기본적으로 이러한 모델을 제공해주지 않는다. 때문에 위와 같은 작동원리를 구현하기 위한 서브루틴을 Fortran으로 작성하여 CFX 코드에 통합시켜야 한다.

위에서 말한 서브루틴의 로직은 아래와 같다.

| (1) |

위 식 (1)에 따라 압축기와 터빈의 토크를 비교하여 차이값이 에러 기준보다 높다면, 토크 매칭을 위한 함수가 실행된다. 만약 에러가 작다면 함수는 실행되지 않고 다음 계산으로 진행된다.

| (2) |

식 (2)를 보면 다음 계산의 연소기 연료유량은 전 계산의 연료유량에 압축기와 터빈의 토크 비를 곱하여 준다. 압축기의 토크가 큰 경우, 다음 계산의 연료유량은 압축기 토크가 큰 비율 만큼 증가하고 터빈의 토크가 큰 경우 그 비율 만큼 감소한다. 하지만 매 계산마다 이와 같이 연료유량을 업데이트 하는 경우 계산이 발산하거나 진동하기 때문에 아래와 같이 RF(Relaxation Factor)를 적용한다.

| (3) |

RF를 이용하면 매 계산마다 업데이트되는 연료량의 비를 조절하여 연료량이 비정상적으로 갑자기 증가하거나 감소하는 현상을 막아 계산의 수렴성을 높여준다. RF값이 너무 작은 경우 계산이 수렴되는 시간이 오래 걸리며, 너무 큰 경우 계산이 발산할 수 있으므로 계산에 따라 적절히 조정해야 한다. 본 해석에서는 RF값을 0.005로 하였다.

압축기의 성능맵은 운전영역을 크게 초킹영역, 스톨영역, 그 외 영역으로 나눌 수 있다. 초킹영역의 경우 임펠러 출구에 압력조건을 주고 해석해야 계산이 가능하며, 스톨영역의 경우 출구에 질량유량 조건을 주어야 해석이 가능하다. 다시 말해서 압축기는 운전조건에 따라 출구조건을 바꿔줘야 하는 불편함이 있다. 이러한 불편함을 해소하기 위해 CFX에서는 Exit Corrected Mass Flow 기능을 출구조건으로 제공한다. 이 기능은 스톨부터 초킹까지 압축기의 모든 운전조건에서 사용 가능한 출구 경계조건이다.(8-9)

반면에 터빈의 경우 스톨영역이 없고 초킹영역만 존재하기 때문에 출구에 압력조건을 주어야 모든 운전조건에서 해석이 가능하다.

엔진에서 터빈은 압축기보다 하류에 존재하기 때문에 엔진 출구는 터빈 출구조건에 적합한 압력조건을 주어야 한다. 이러한 조건에서 엔진 해석을 진행하면 압축기가 스톨영역에 가까워지는 경우 해석은 발산하게 된다. 이와 같은 특성으로 인해 압축기 출구를 기준으로 엔진 도메인을 구분하여 해석을 수행해야 한다. 압축기의 출구는 CFX에서 제공하는 Exit Corrected Mass Flow 조건을 주고, 엔진 배기노즐 출구는 압력조건을 주고 계산을 진행한다.

이와 같이 인터페이스 없이 도메인을 구분하여 해석하게 되면 도메인 간 압력, 온도, 유량, 유속 등의 정보를 전달할 방법이 없다. 때문에 이를 위한 서브루틴을 만들어야 한다. 서브루틴의 로직은 아래와 같다.

우선 매 계산마다 압축기 출구의 전압력, 전온도, 유동각을 연소기 입구조건으로 입력한다. 하지만 연소기 입구에 전압력을 입력하면 유량을 입력할 수 없다. 때문에 아래 식 (4)과 같이 매 계산마다 압축기 유량과 압축기 하류 유량을 비교해서 차이가 에러 기준보다 큰 경우 압축기 출구조건을 업데이트 한다.

| (4) |

나머지는 토크 매칭 로직과 동일하다. 아래 식 (5)와 같이 압축기 출구의 Exit Corrected Mass Flow 값은 압축기와 터빈의 유량 비에 따라 증가하거나 감소하게 된다.

| (5) |

계산의 수렴성을 개선하기 위해서 유량 매칭에도 RF를 사용한다. 실제 서브루틴에는 아래와 같이 RF값이 적용된 유량 매칭 로직을 적용하였다.

| (6) |

3. 해석결과

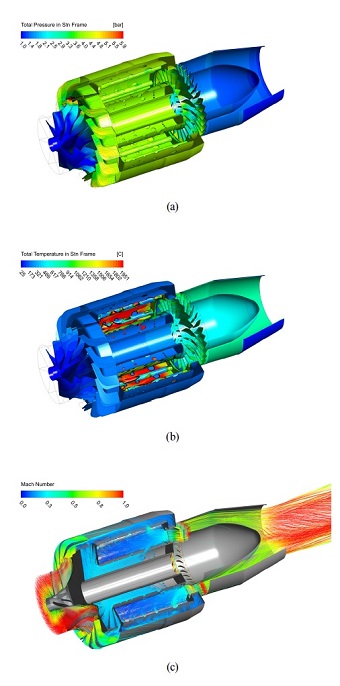

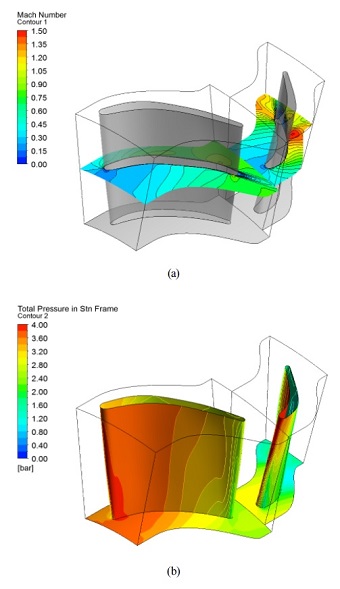

본 해석은 아이들에서부터 최대추력조건까지 회전수를 30,000 rpm에서 102,000 rpm까지 변경해가며 해석을 수행하였다. 해석결과에 대한 요약은 Table 1에 정리하였다. 최대추력 조건에서 엔진 내부에서의 압력, 온도, 마하수 분포는 Fig. 6에 나타내었다.

각 구성품에 대한 자세한 성능분석은 본 연구 범위가 아니므로 제외하였다. 대신 해석의 타당성을 검토하는 수준으로 최대추력 조건에서 각 구성품의 해석결과를 분석하였다.

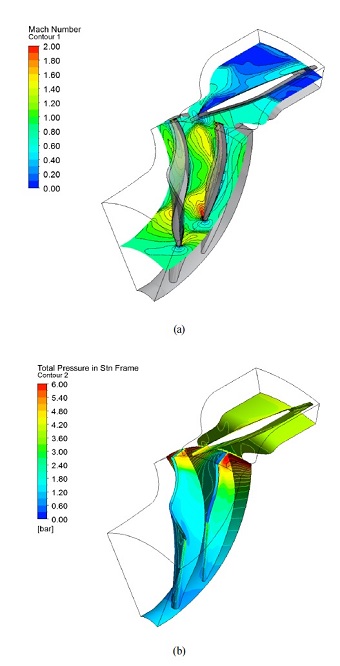

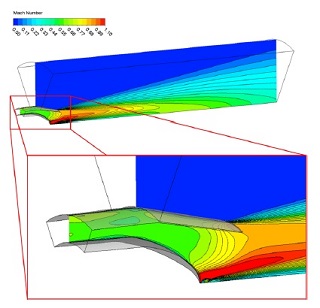

3.1 압축기

압축기 내부에서의 마하수, 압력 분포는 Fig. 7에 나타내었다. 최대추력 조건에서 압축비(total-to -total)는 약 4.5 수준이다. 임펠러가 낼 수 있는 최대성능 조건이기 때문에 임펠러 전역에서 초음속 유동이 관찰되며. 스플리터 흡입면에서는 유동 박리가 발생한다. 디퓨저는 입구에서도 초음속으로 디퓨저 입구에서 초킹이 발생하지만 반경방향으로 유로 면적이 넓어지며 유속이 감소한다. 디퓨저 흡입면과 허브면에서 유동이 박리되며 전압손실이 발생하는 것으로 판단된다. 이와 같은 압축기 내에서 유동현상은 선행연구(10)를 통해서 파악된 내용이다.

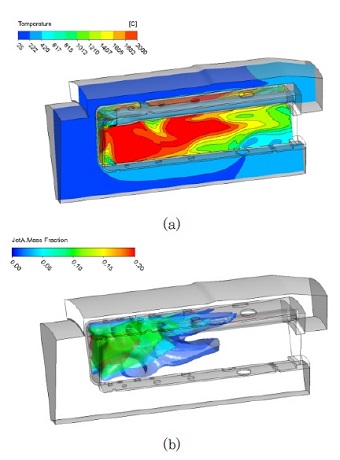

3.2 연소기

연소기 내부에서의 온도 및 연료 분포는 Fig. 8에 나타내었다. 연소기 해석에는 단순한 연소 메카니즘을 적용하였기 때문에 정확한 연소장 해석은 기대하기 어렵다. 하지만 연료가 기화기에서 기화되어 연소기 내에서 완전히 연소하여 터빈으로 유입되는 것을 확인할 수 있다. 다일루션 홀(Dilution hole)을 통과한 공기가 연소가스를 충분히 혼합시켜 패턴 팩터(Pattern Factor) 는 0.23 수준으로 준수한 분포를 보여준다.

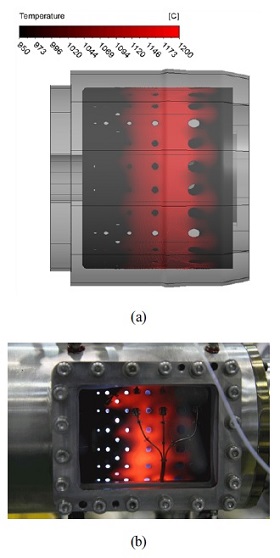

연소 모델의 타당성을 검토하기 위해 별도의 복합열전달(CHT) 해석을 수행하였다. 연소기에서 연소기 라이너와 기화기를 Inconel 금속으로 모델링하여 추가해 전도해석을 함께 수행하였다. 해석결과 라이너의 온도분포와 연소 가시화 시험에서 촬영한 라이너 사진(11)을 비교한 결과는 Fig. 9에 나타내었으며, 온도 분포가 유사함을 확인할 수 있다.

3.3 터빈 및 배기노즐

터빈 내부에서의 마하수, 압력 분포는 Fig. 10에 나타내었다. 최대 추력조건에서 터빈의 팽창비(total-to-total)는 약 2.05 수준이다. 베인과 블레이드 모두 눈에 띄는 박리는 발생하지 않는다. 해당 회전속도에서는 로터에서 초킹이 발생하고 있으며 최대 마하수는 약 1.5 수준이다.

배기노즐의 출구에서 평균 마하수는 약 0.9 수준으로 박리나 충격파는 눈에 띄지 않는다.

3.4 엔진 성능

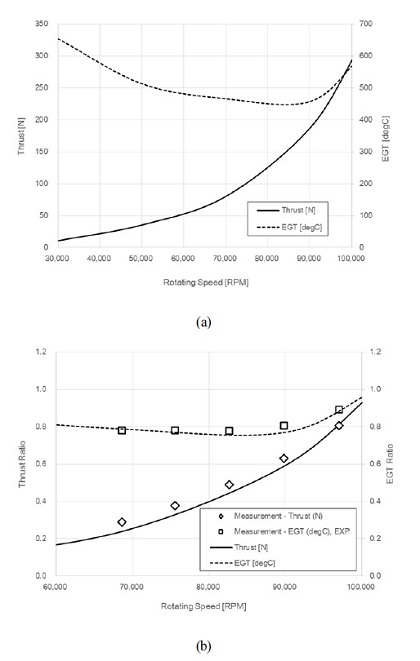

엔진 회전수 30,000 rpm에서부터 102,000 rpm 까지의 성능해석결과에 대한 요약은 Fig. 12와 Table 1에 정리하였다.

엔진의 압력비, 공기유량, 연료유량, 추력 모두 엔진 회전수에 비례하여 상승한다. 하지만 터빈입구온도와 배기온도는 회전수에 비례하지 않는데, 이는 낮은 회전수에서 터빈의 효율이 낮기 때문이다. 압축기에서 요구하는 추력을 맞추기 위해서 상대적으로 더 많은 연료를 소모하여 터빈의 작동온도 높여야하기 때문이다.

최대추력은 약 315N으로 이고 연료소모량은 9.6g/s이다. 항공우주연구원에서 보유하고 있는 엔진추력측정 리그(12-13)에서 측정한 결과대비 추력은 약 20%, 연료소모량은 약 10% 적다. 전산해석을 위해 만들어진 엔진은 팁 간극, 2차유로, 누설유동, 기계손실 등이 반영되지 않은 이상적인 터보제트 엔진이다. 때문에 계산결과는 실제 엔진보다 성능이 좋게 나타났다.

앞서 설명한 바와 같이 현재 성능해석 결과와 실제 엔진 리그에서 측정한 성능 값에는 차이가 있다. 하지만 최대추력 조건을 기준으로 무차원화 하여 비교하면 엔진 성능의 추세는 유사하게 나타나는 것을 확인할 수 있다. 이를 통해 본 연구로 통합해석 모델의 가능성을 확인하였으며, 향후 전산해석 모델을 개선하여 성능예측 값을 현실화할 수 있을 것이다.

4. 결 론

본 연구에서는 300N 급 마이크로 터보제트 엔진의 성능해석을 CFD를 이용하여 수행하였다. 엔진 성능해석을 위해 압축기와 터빈의 토크와 유량을 매칭하는 서브루틴을 개발하여 적용하였다.

본 연구의 결론을 요약하면 아래와 같다.

- 1) 토크와 유량을 매칭하는 서브루틴으로 가스터빈 엔진의 주요 구성품인 압축기, 연소기, 터빈을 함께 계산 가능한 모델을 개발하였다.

- 2) 가스터빈 엔진 통합 해석모델에서도 각 구성품의 특성 및 성능을 적절히 예측 가능함을 확인하였다.

- 3) 전산해석용 모델은 이상적인 엔진으로 실제 엔진측정결과와 정량적인 수치에는 차이가 있으나, 회전수에 따른 엔진 성능 변화의 경향은 같게 나타났다.

본 연구로 CFD로 엔진 성능해석의 가능성을 확인하였으며, 향후 성능해석 결과의 정량적인 값을 현실화하기 위해서 전산해석 모델의 개선작업을 수행할 예정이다.

Acknowledgments

본 연구는 한국항공우주연구원에서 지원하는 ‘항공용 마이크로 가스터빈 엔진 통합설계 플랫폼 구축’ 및 ‘마이크로 가스터빈 상용화 개발’ 과제의 일환으로 수행되었습니다.

References

- http://skymasterjet.com

- Kotze, J.C., 2018, “Complete Engine CFD of a Micro Gas Turbine by Modelling Combustion as a Heat Source”, Master Thesis, University of Pretoria.

- Trebunskikh, T., Ivanov, A. and Dumnov, G., 2012, FloEFD Simulation of Micro-Turbine Engine, Cadflo.com, .

-

Rahman, N. U. and Whidborne, J. F., 2008, A numerical investigation into the effect of engine bleed on performance of a single-spool turbojet engine, in Proceedings of IMechE, Part G: Journal of Aerospace Engineering, vol. 222, no. 7, pp. 939∼949.

[https://doi.org/10.1243/09544100JAERO389]

-

Badami, M., Nuccio, P. and Signoretto, A., 2013, Experimental and numerical analysis of a small - scale turbojet engine, Energy Convers. Manag., vol. 76, pp. 225∼233.

[https://doi.org/10.1016/j.enconman.2013.07.043]

-

Z. Leylek, 2013, An investigation into performance modeling of a small gas turbine engine, Proceedings of the ASME Turbo Expo, GT2013-94405.

[https://doi.org/10.1115/GT2013-94405]

- Fuchs, F., Meidinger, V., Neuburger, N., Reiter, R., Zundel, M. and Hupfer, A., 2016, Challenges in designing very small jet engines-fuel distribution and atomization, ISROMAC 2016.

- Ansys CFX-Solver Theory Guide, Release 16.2

- Ansys CFX-Solver Modeling Guide, Release 16.2

-

Kang, Y. S., Jun, S., Rhee, D. H., 2019, Stage Matching Improvement between Impeller and Diffuser in a Centrifugal Compressor by Applying Flow Cut to the Impeller, The KSFM Journal of Fluid Machinery, Vol. 22, No. 6, pp. 62∼69.

[https://doi.org/10.5293/kfma.2019.22.6.062]

-

Kim, J., Kim, H., Park, P., Rhee, D. H., 2019, Performance test of Metal 3D Printed Micro Gas Turbine Engine Combustor, Journal of the Korean Society of Propulsion Engineers, Vol. 23, No. 6, pp. 51∼58

[https://doi.org/10.6108/KSPE.2019.23.6.051]

- Kim, S., Choi, S., Rhee, D. H., 2017, Experimental Study of the Micro Gas Turbine Engine Performance Test, KSPE 2017 Spring Conference

- Back, K., Kim, S., Kho, S., Lee, K., 2018, Development of a Small Gas Turbine Engine Performance Test Rig for High Altitude Test, SASE 2018 Spring Conference