가스터빈 블레이드 팁의 립 또는 캐비티 설계가 팁 주변의 열유동 특성에 미치는 영향에 대한 수치해석적 연구

Abstract

The purpose of this study is to design five blades with different double cavity tip and other five blades with different partial cavity tip and then compare not only flow fields at the planes perpendicular to the axial chord but also heat transfer coefficient at the blade tip using CFD method. New design method for the rib of the double cavity tip and the cavity of the partial cavity tip is introduced in this study. Numerical results show that heat transfer coefficient distribution at the blade tip is closely related to the flow structure generated by the tip leakage flow. The partial cavity tip blade model is expected to be possible to replace the double squealer tip blade model because heat transfer rate at the blade tip is reduced effectively in one of the partial cavity tip model.

Keywords:

Gas turbine, Blade tip, Double squealer tip, Double cavity tip, Partial cavity tip, Rib, Cavity, Reattachment, Tip leakage flow, Vorticity, Total pressure loss coefficient, Heat transfer coefficient키워드:

가스터빈, 블레이드 팁, 이중 스퀼러 팁, 이중 캐비티 팁, 부분 캐비티 팁, 립, 캐비티, 재부착, 팁 누설유동, 와도, 전압손실계수, 열전달계수1. 서 론

터빈 블레이드는 고정되어 있는 케이싱과는 달리 발전기 및 압축기를 구동하기 위해 회전하므로 블레이드 팁과 케이싱 사이에는 간극이 필연적으로 존재하게 된다. 이 간극으로 유체가 흐르는 것을 팁 누설(Tip leakage)이라고 하는데, 팁 누설 유동에 의해 블레이드 팁에 국소적으로 높은 열부하가 발생하게 된다.

팁 누설 유동은 압력면과 흡입면의 압력 차에 의해 발생한다. 블레이드에 에너지를 전달하지 않기 때문에 그로 인한 손실이 발생하고, 간극을 통과한 유동이 흡입면에서 주 유동과 섞여 팁 와류를 형성하여 운동량의 손실을 일으킨다. 이러한 팁 누설 유동은 전체 손실의 약 1/3을 차지하며 팁 간극이 1% 증가할 때마다 약 1∼2% 효율이 감소하는 것으로 알려져 있다.(1) 또한, 팁 누설 유동은 블레이드 팁의 압력면 부근에서 베나 수축부(Vena contracta) 및 박리 기포(Separation bubble)를 형성하고, 이렇게 수축한 유동은 블레이드 팁에 재부착된다. 재부착된 유동은 블레이드에 국소적으로 높은 압력과 온도에 의한 열응력을 가하게 되고, 이는 블레이드의 내구성 및 수명을 단축시키는 결과를 낳는다.

팁 누설 유동을 감소시키기 위한 가장 좋은 방법은 팁 간극을 최소화하는 것이다. 하지만 팁 간극을 너무 작게 설계하면 터빈 가동 시 케이싱과 블레이드의 서로 다른 열팽창률로 인해 서로 맞닿게 되면서 블레이드가 파손되는 문제가 발생할 수 있다. 이를 극복하기 위해 블레이드 팁의 형상을 변경하여 팁 누설 유동을 제어하는 방법이 고안되었다.

스퀼러 팁은 팁 누설 유동과 내부 캐비티 유동의 상호 작용으로 인해 공력 성능 상승과 열부하 문제가 개선되는 장점이 있어 현대 터빈에서 널리 사용되고 있는 팁 형상이다. 스퀼러 팁은 평판 팁과 비교했을 때 팁 누설 유동의 재부착 영역이 감소하여 블레이드 팁에서의 평균 열전달 계수가 감소하는 효과가 있으나, 캐비티 내의 특정 위치에서 팁 누설 유동의 재부착에 의한 열부하가 집중되는 문제가 발생한다. 이를 해소하기 위해 다양한 스퀼러 팁 형상이 설계되었으며, 스퀼러 팁 형상 설계인자 변화에 따른 공력 성능 및 열부하 변화에 대한 많은 연구가 진행되었다.

평판 팁과 이중 스퀼러 팁(Double squealer tip, DST)을 2차원 캐스케이드에 설치하여 블레이드 팁에서의 열전달계수를 측정하여 평가하고 비교하는 연구가 Azad 등(2)과 Kwak 및 Han(3)에 의해 수행되었다. 실험 결과 평판 팁 대비 이중 스퀼러 팁에서 누설 유동이 감소하고 블레이드 팁에서의 열전달계수가 전반적으로 감소하는 것을 확인하였다. 또한, 팁 누설 유동과 흡입면에서 누설된 후 발생하는 팁 누설 와류(Tip leakage vortex)의 궤적을 따라 열전달계수가 상대적으로 높게 나타남을 확인하였다. Azad 등(4)과 Kwak 등(5)은 스퀼러 림을 압력면과 흡입면, 그리고 블레이드의 캠버 라인을 따라 단일로 설치하거나 두 개의 스퀼러 림을 조합한 스퀼러 팁을 설계하여 열전달 측정 연구를 수행하였으며, 이중 스퀼러 팁과 흡입면 스퀼러 팁에 대해 팁 간극 및 캐비티 깊이 변화가 블레이드 팁에서의 열전달에 미치는 영향에 대한 실험적 연구도 수행되었다.(6) Saxena 및 Ekkad(7)는 압력면, 흡입면, 또는 캠버 라인에 스퀼러 림이 설치된 단일 스퀼러 팁 (Single squealer tip)을 가지는 블레이드를 대상으로 캐스케이드 상류에 후류(Wake)를 발생시켜 그에 따른 영향을 확인하였다. 아음속 조건에서 이중 스퀼러 팁 또는 흡입면 스퀼러 팁에서의 열전달계수가 가장 낮게 나타났다(4∼7)는 공통적인 의견을 보였다. 초음속 조건에서는 이와는 반대로 압력면 스퀼러 팁일 때 낮은 열부하 특징을 가진다는 연구 결과(8)도 있었다. Lomakin 등(9)은 이중 스퀼러 팁에 뒷전 압력면 림 또는 뒷전 흡입면 림이 제거된 팁을 설계하고 수치해석을 수행하여 평판 팁 및 이중 스퀼러 팁과 비교하였다. 그 결과 이중 스퀼러 팁에 뒷전 흡입면 림이 제거된 팁의 경우가 공력성능이 가장 높게 나타났다고 하였다. Nasir 등(10)은 압력면 스퀼러 림은 선단(Leading edge)부만 존재하고 흡입면 스퀼러 림은 후단(Trailing edge)부만 존재하는 블레이드 팁과 그 반대의 경우를 설계하여 이중 스퀼러 팁 일부가 파손되는 경우를 가정한 연구를 수행하였다. 압력면 스퀼러 림이 파손되는 경우 블레이드 팁의 열전달에 큰 영향을 끼치지 않았으나, 흡입면 스퀼러 림이 파손되는 경우 국소적으로 열부하가 크게 증가한다고 하였다. Kim(11)은 Nasir 등(10)의 연구와 동일한 방식으로 블레이드 팁을 설계하되 스퀼러 림이 없는 경우를 3종으로 세분화하고 이에 따른 공력성능 및 열전달 특성 변화를 초음속 조건에서의 수치해석을 통해 평판 팁, 이중 스퀼러 팁 및 단일 스퀼러 팁과 비교하였다. Park 등(12)은 이중 스퀼러 팁에 5종의 립을 추가한 블레이드에 대해 기존의 이중 스퀼러 팁 블레이드와 블레이드 하류에서 측정한 전압손실계수 및 블레이드 팁에서의 Nusselt 수 분포를 비교 분석하였다. 립을 설치하였을 때 전압손실계수가 감소하였으며, 립의 상류에 위치한 첫 번째 캐비티에서의 열전달은 감소하나 하류에 위치한 두 번째 캐비티에서의 열전달은 증가하는 경향을 보인다고 하였다. Lee(13)는 Park 등(12)의 연구 결과를 바탕으로 이중 스퀼러 팁에 비축방향 코드길이의 10∼80%까지 10% 간격으로 립을 설치한 8종의 이중 캐비티 팁(Double cavity tip, DCT) 블레이드를 설계하여 수치해석적 연구를 수행하였다. 이중 스퀼러 팁 대비 이중 캐비티 팁에서의 열전달률은 다소 증가하는 경향이 나타났으나, 높은 Nusselt 수를 보이는 영역의 면적은 특정 이중 캐비티 팁에서 크게 감소하는 것으로 나타나, 열전달 측면에서 다소 효과를 볼 수 있다고 하였다. Jeong 등(14)은 평판 팁과 이중 스퀼러 팁의 혼합 형태인 부분 캐비티 팁(Partial cavity tip, PCT)을 설계하였는데, 블레이드 팁의 선단 영역은 평판 팁의 형태를 갖고 있으며, 하류 영역은 이중 스퀼러 팁의 형태를 띤다. 5종의 부분 캐비티 팁을 설계하여 블레이드 팁에서의 열전달계수를 측정하고 이를 평판 팁 및 이중 스퀼러 팁과 비교하였다. 열전달 측정 결과에서도 평판 팁 형태인 상류 지역에서는 평판 팁에서의 열전달 특성이, 이중 스퀼러 팁 형태인 하류 지역에서는 이중 스퀼럽 팁에서의 열전달 특성이 동시에 나타났다. 평판 팁과 이중 스퀼러 팁을 결정하는 위치에 따라 열전달 특성에 차이를 보였으며, 코드 길이의 10% 이후부터 캐비티가 존재하는 부분 캐비티 팁 모델에서 열전달계수가 가장 낮게 나타났다고 하였다.

선행 연구 결과들을 종합해볼 때, 이중 스퀼러 팁에 립이 설치된 이중 캐비티 팁과 평판 팁 및 이중 스퀼러 팁의 혼합형인 부분 캐비티 팁은 립 또는 캐비티의 설계 방법에 따라 공력 성능 증가 또는 열부하 감소 효과를 보일 것으로 판단하였다. 본 연구에서는 이중 스퀼러 팁을 기준 모델로 선정하고, 기준 대비 공력 성능 향상 및 블레이드 팁에서의 열부하 감소를 목적으로 블레이드 팁에 립 또는 캐비티를 설치하였다. 기존 연구에서는 블레이드의 캠버라인 기준으로 수직한 방향으로 립 또는 캐비티를 설계하였으나, 본 연구에서는 블레이드의 압력면 및 흡입면 곡선에 각 기준점을 잡아 두 점을 직선으로 잇는 방식으로 립과 캐비티를 설계하였다. 팁 간극, 스퀼러 림 두께, 캐비티 깊이, 립 두께는 동일하게 고정하였다. 설계된 블레이드가 설치된 2차원 캐스케이드 단일유로에 대해 수치해석을 수행하여 유로 단면에서의 전압손실계수 및 블레이드 팁에서의 열전달계수 분포를 비교하였다.

2. 수치해석 방법

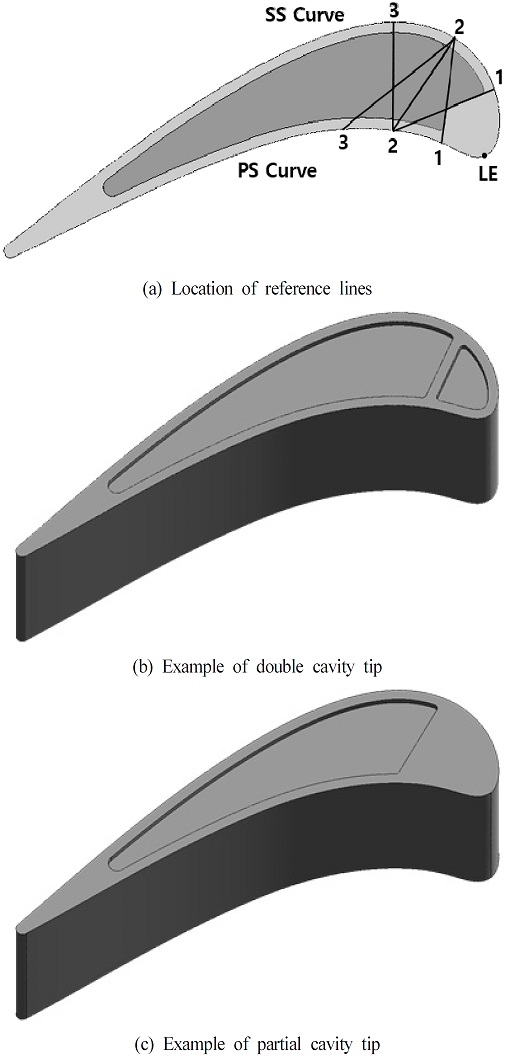

Kwak 및 Han(3)의 연구에서 사용된 2차원 캐스케이드 및 GE-E3 블레이드 형상을 연구 대상으로 선정하였다. 2차원 캐스케이드는 입⋅출구 마하수가 각각 0.25, 0.59로 설계되었으며, 블레이드는 입사각 32°, 출구각 65.7°, 스팬 길이 122 mm, 축방향 코드 길이 86.1 mm, 피치 91.5 mm로 설계되었다. 팁 간극은 1.97 mm로 설정하였으며, 스퀼러 팁의 림 두께는 2.3 mm, 캐비티 깊이는 5.08 mm로 설계하였다. 또한, 압력면 및 흡입면 곡선의 10%, 20%, 30% 위치에 기준점을 두고 두 기준점을 직선 형태로 이어 Fig. 1(a)과 같이 총 5종의 기준선을 선정하였다. 이중 스퀼러 팁을 토대로 기준선 위치에 립을 설치하여 이중 캐비티 팁 5종을 설계하였으며, 이 때 립의 두께는 림 두께와 동일한 2.3 mm로 설계하였다. 또한, 이중 스퀼러 팁을 토대로 기준선의 하류 지역에만 캐비티를 설치하고 상류 지역은 평판 팁의 형태를 갖도록 하는 부분 캐비티 팁 5종을 설계하였다. 이중 캐비티 팁과 부분 캐비티 팁의 예시를 Fig. 1(b)와 1(c)에 각각 나타내었다.

2차원 캐스케이드에는 총 5개의 블레이드가 설치되어 있는데, Kwak 및 Han(3)의 연구에서 3번째 블레이드에 열전달 측정 및 압력 측정 장치를 설치해 연구를 수행하였으므로, 계산 시간 단축을 위해 3번째 블레이드만 포함하는 단일 유로를 해석 영역으로 설정하였다. 입구 위치는 캐스케이드에서의 입구 위치와 동일하게 설정하였으며, 출구 위치는 계산의 수렴성 확보를 위해 블레이드 후단으로부터 블레이드 축방향 코드 길이의 3배 거리로 설정하였다.

격자 생성은 상용 프로그램인 Pointwise V18.3(15)을 사용하였으며, 정렬 격자와 비정렬 격자를 혼합하여 사용하는 방식인 Quad 타입을 적용해 격자를 생성하였다. 전반적으로 정렬 격자를 사용하되 정렬 격자로 구성하기 어려운 일부 지역에만 비정렬격자를 배치하는 방식으로, 정렬 격자(계산 정확도)와 비정렬 격자(격자 생성시간) 각각의 장점을 취할 수 있는 방식이다. 수치해석에 사용된 격자수는 약 750만 개이며, 벽면에서의 계산 정확도를 확보하기 위해 평균 y+ 값이 2 이하가 되도록 벽면에 조밀한 격자를 생성하였다.

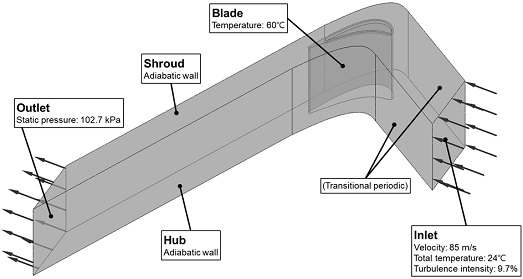

정상상태 수치해석 수행을 위해 상용 프로그램인 ANSYS CFX 2019 R1(16)을 사용하였다. 입구에서의 경계조건으로 속도 85 m/s를 입사각 32°를 만족하도록 속도 성분으로 나누어 입력하였으며, 전온도 24℃, 난류강도 9.7%, 난류 길이 스케일(Turbulence length scale) 15 mm를 입력하였다. 출구 경계조건으로 정압 102.7 kPa을 입력하였다. 블레이드의 모든 벽면에는 60℃의 온도 조건을 입력하였으며, 모든 벽면에는 미끄럼(Slip) 및 거칠기(Roughness)가 없는 것으로 가정하여 경계조건을 입력하였다. 전체 수치해석 영역 및 각 위치에서의 주요 경계조건을 Fig. 2에 나타내었다.

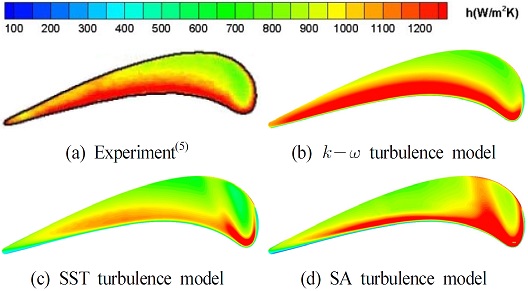

본 연구에서 사용할 난류모델을 결정하기 위해 k-ω모델, SST 모델, SA(Spalart Allmaras) 모델을 난류모델 후보로 선정하고, 평판 팁을 갖는 블레이드 유로에 대한 수치해석에 각 난류모델을 적용하여 계산 결과를 확인하였다. 블레이드 팁에서의 열전달계수 분포를 비교한 결과(Fig. 3), k-ω 모델을 사용한 수치해석 결과가 실험 결과로 나타난 열전달계수 분포와 가장 유사하다고 판단하여 난류모델을 k-ω 모델로 선정하였으며, 각종 블레이드가 적용된 모든 수치해석에 k-ω 모델을 설정하였다. 열전달계수는 식 (1)을 이용하였다.

| (1) |

3. 수치해석 결과 분석

유로 단면에서의 유동 특성 및 블레이드 팁 벽면에서의 열전달 특성을 정성적, 정량적으로 평가하였다. 유로 단면에서의 유동 특성을 확인하기 위해 블레이드 선단으로부터 축방향 코드길이의 5∼105% 만큼 떨어진 위치에 5% 단위로 유로 단면을 생성하고, 각 단면에서의 와도(Vorticity) 분포 및 전압손실계수 분포를 확인하여 팁 누설 유동의 재부착 지점과 손실 구조를 파악하고 비교하였다. 105% 유로 단면에서는 해당 단면에서의 질량평균 전압손실계수를 계산하여 평가하였다. 와도 및 전압손실계수는 다음과 같이 계산하였다.

| (2) |

| (3) |

또한, Fig. 3과 같이 식 (1)을 이용하여 블레이드 팁 벽면에서의 열전달계수 분포를 확인하고, 블레이드 팁 벽면에서의 총 열전달률을 계산하여 비교하였다. 추가로 높은 열전달계수를 보이는 지역의 면적을 계산하여 비교하는 평가도 진행하였다. 열전달률은 단위시간당 전열면을 통과하는 열량을 뜻하며 다음과 같이 계산하였다.

| (4) |

3.1 평판 팁(Plane tip)과 이중 스퀼러 팁(Double squealer tip)

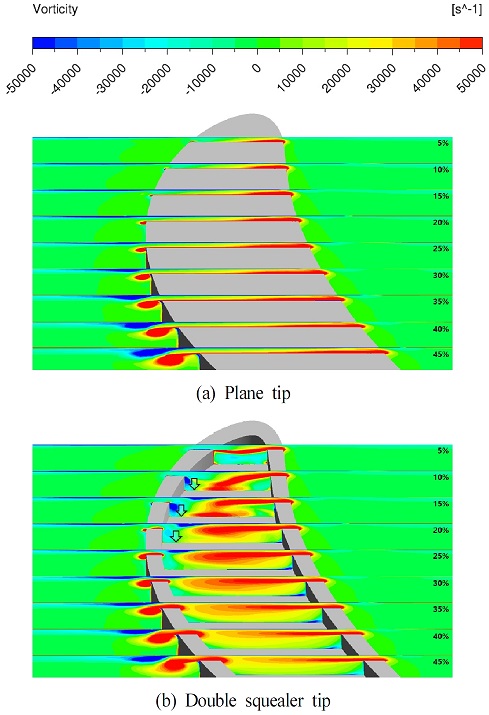

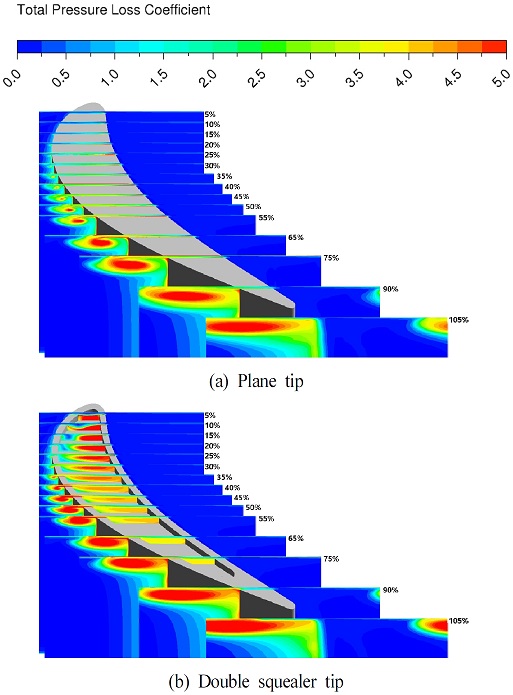

설계안의 기준이 되는 평판 팁과 이중 스퀼러 팁의 유동 특성 및 열전달 특성을 먼저 확인한다. Fig. 4는 평판 팁과 이중 스퀼러 팁의 유로 단면에서의 와도 분포를 나타낸 것이다. 블레이드 압력면 부근에서 와도가 높게 형성되어 있으며, 이중 스퀼러 팁의 흡입면 림에서도 이와 유사한 경향이 20% 유로 단면에서부터 보이고 있다. 팁 누설 유동에 흡입면 림에 의해 발생하는 와류가 더해져 팁 누설 와류가 평판 팁에서보다 쉬라우드에 더 가깝게 위치하는 것으로 나타났다. 이중 스퀼러 팁의 캐비티 내에서 와도의 방향이 서로 반대로 나타나는 지역이 10%, 15%, 20% 유로 단면에서 확인되었으며, 화살표로 표시된 지점은 캐비티 바닥면에서 와도가 0으로 나타나는 곳으로 팁 누설 유동의 재부착 지점으로 보인다. 재부착 지점 주변으로 열전달계수가 높게 형성될 것으로 예상된다.

Fig. 5는 평판 팁과 이중 스퀼러 팁의 유로 단면에서의 전압손실계수 분포를 나타낸 것이다. 블레이드 흡입면의 팁 부근 지역에서 높은 전압손실계수를 보이는데, 이는 팁 누설 와류의 영향으로 판단되며 하류로 갈수록 팁 누설 와류가 발달하면서 높은 전압손실계수 영역도 함께 증가하는 것으로 보인다. 팁 누설 와류가 쉬라우드에 가깝게 형성된 이중 스퀼러 팁에서의 높은 전압손실계수 영역이 평판 팁에서의 영역보다 더 적게 나타났다.

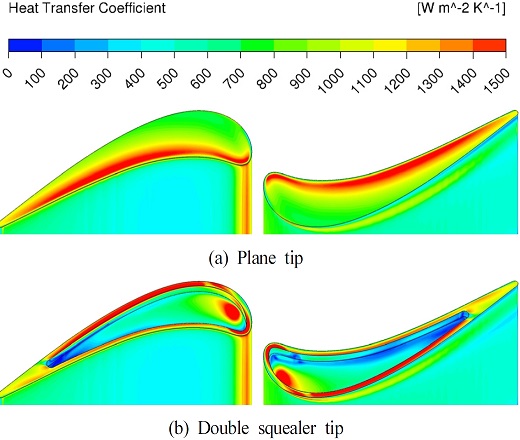

Fig. 6은 평판 팁과 이중 스퀼러 팁의 블레이드 벽면에서의 열전달계수 분포를 나타낸 것이다. 평판 팁은 압력면 부근 전반에서 높은 열전달계수 영역이 나타났으며, 흡입면 방향으로 열전달계수가 점차 감소하는 경향을 보였다. 유동이 팁 간극으로 유입될 때 베나 수축부가 형성되면서 유동이 쉬라우드 쪽으로 몰려 흐르다가 다시 블레이드 팁에 안착해 흐르기 시작하는 지역이 열전달계수가 높게 나타난 것이다. 이중 스퀼러 팁은 스퀼러 림 선단부와 흡입면 림, 그리고 블레이드 선단 부근의 캐비티 바닥면에 열전달계수가 높게 형성되어 있으며, 캐비티 바닥면은 하류 방향으로 열전달계수가 점차 감소하는 경향을 나타냈다. 스퀼러 림 선단부 및 흡입면 림에서는 평판 팁에서처럼 베나 수축부가 형성되는 것이 원인인 것으로 보이며, 캐비티 바닥면에서는 팁 누설 유동이 재부착되었기 때문으로 보인다.

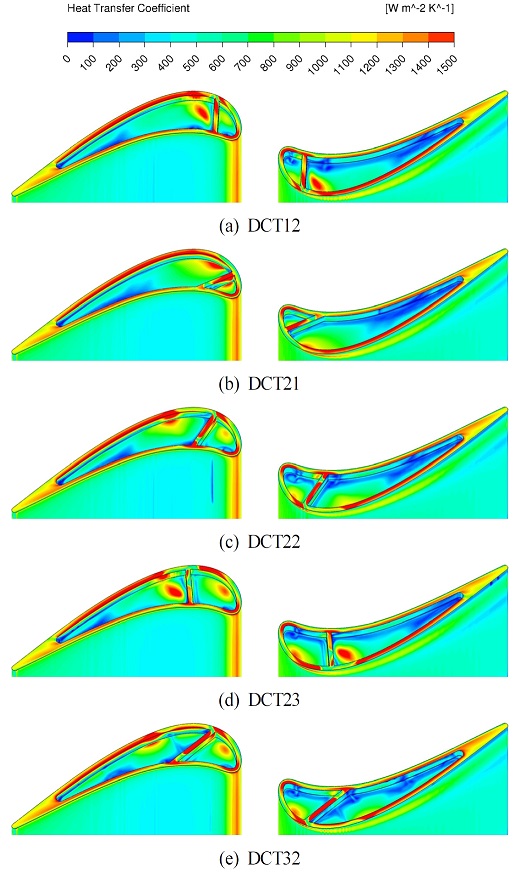

3.2 이중 캐비티 팁(Double cavity tip)

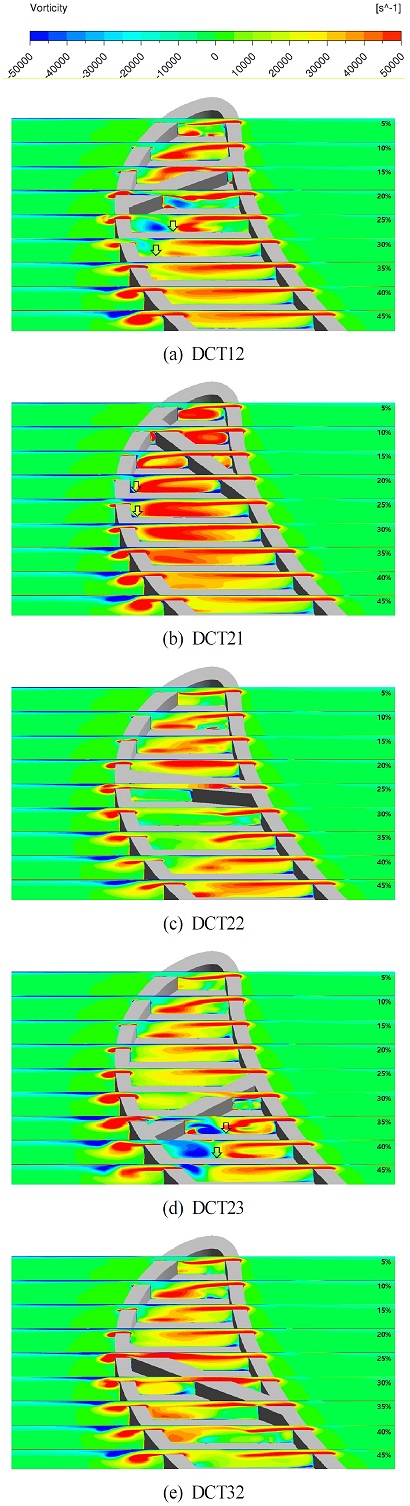

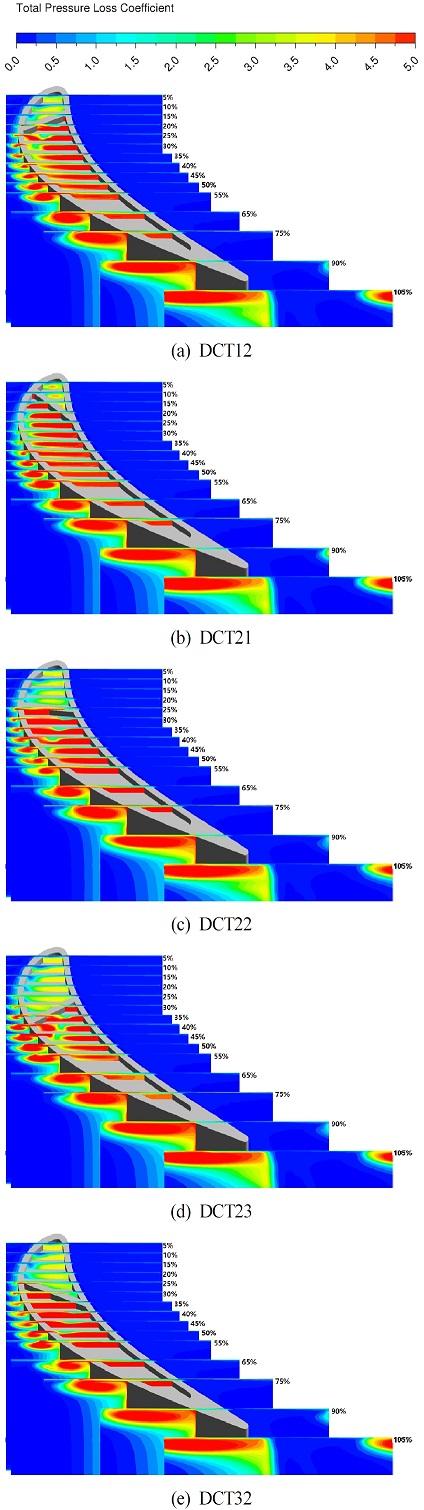

이중 캐비티 팁 모델의 명칭은 이중 캐비티 팁의 약자인 DCT에 압력면 기준점 번호와 흡입면 기준점 번호를 순서대로 붙여 명명하였다. Fig. 7은 이중 캐비티 팁의 유로 단면에서의 와도 분포를 나타낸 것이다. 공통적으로 첫 번째 캐비티에서는 재부착 지점이 확인되지 않았다. DCT12 모델은 25%와 30% 유로 단면이 위치하는 두 번째 캐비티 바닥면에서 재부착 지점이 형성되는 것이 확인되었으며, DCT21 모델은 재부착 지점이 흡입면과 가깝게 형성되는 것으로 나타났다. DCT22 모델과 DCT32 모델에서는 재부착 지점이 확인되지 않았으며, DCT23 모델에서는 DCT12과 DCT21 모델보다 좀더 하류인 35%와 40% 유로 단면에서 재부착 지점이 확인되었다. 블레이드 흡입면 부근에 발생하는 팁 누설 와류도 모델별로 약간의 차이를 나타냈다. 블레이드 흡입면을 따라 하류로 팁 누설 와류가 발달하다가 립이 위치하는 지점 이후에 와류의 강도가 약해지는 것이 확인되었다. 흡입면을 기준으로 립이 상대적으로 상류 지점에 위치한 DCT21 모델은 45% 유로 단면에서 팁 누설 와류의 강도가 큰 반면, DCT23 모델의 경우 와류의 강도가 더 작아지는 것이 확인되었다. Fig. 8은 이중 캐비티 팁의 유로 단면에서의 전압손실계수 분포를 나타낸 것이다. 모델별로 국소적인 차이만 보일 뿐 경향성은 유사하게 나타났다.

Fig. 9는 이중 캐비티 팁의 블레이드 벽면에서의 열전달계수 분포를 나타낸 것이다. 스퀼러 림 선단부와 흡입면 림에 열전달계수가 높게 형성되는 것은 이중 스퀼러 팁과 유사했다. DCT21과 DCT22, DCT23 모델의 경우 립이 위치한 흡입면 스퀼러 림 주변에서 열전달계수가 감소하는 경향을 보였다. 이는 립의 존재가 팁 누설 유동이 흡입면 방향으로 흐를 때 림에 부착되지 않도록 기능하는 것으로 판단된다. 또한, 립은 이중 스퀼러 팁 바닥면에 높은 열전달계수 분포를 보이는 영역을 분리하는 역할도 하는 것으로 보인다. 첫 번째 캐비티 바닥면에는 열전달계수가 높은 지점이 있으나 이중 스퀼러 팁과 비교하면 낮은 수준이며, 두 번째 캐비티 팁 바닥면에는 높은 열전달계수를 보이는 영역이 이중 스퀼러 팁에 비해 감소하는 것을 볼 수 있다. DCT12와 DCT23 모델에서처럼 높은 열전달계수 영역이 넓게 나타나는 경우도 발생하므로, 립 설계에 유의해야 할 것으로 보인다.

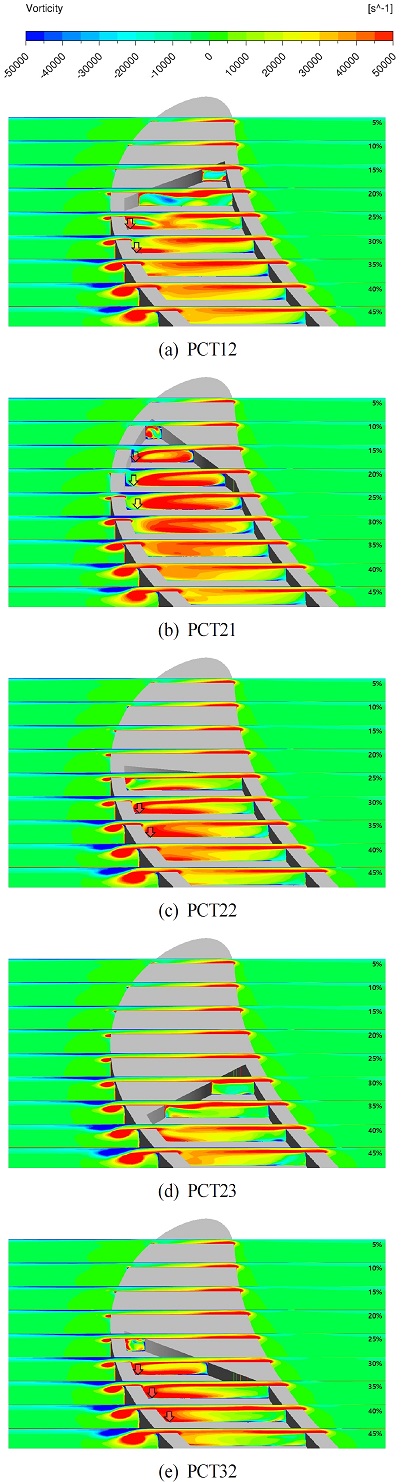

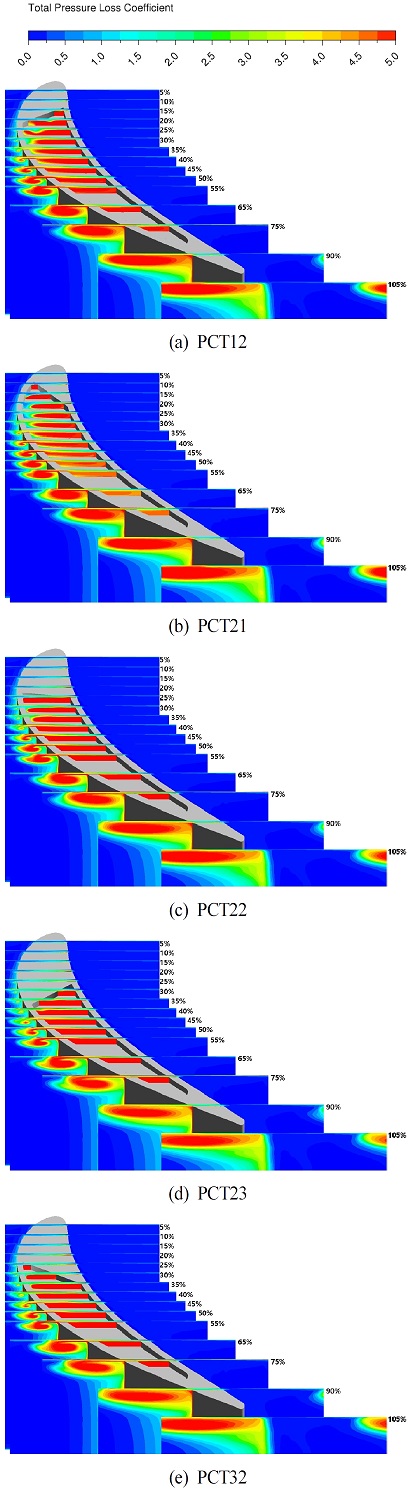

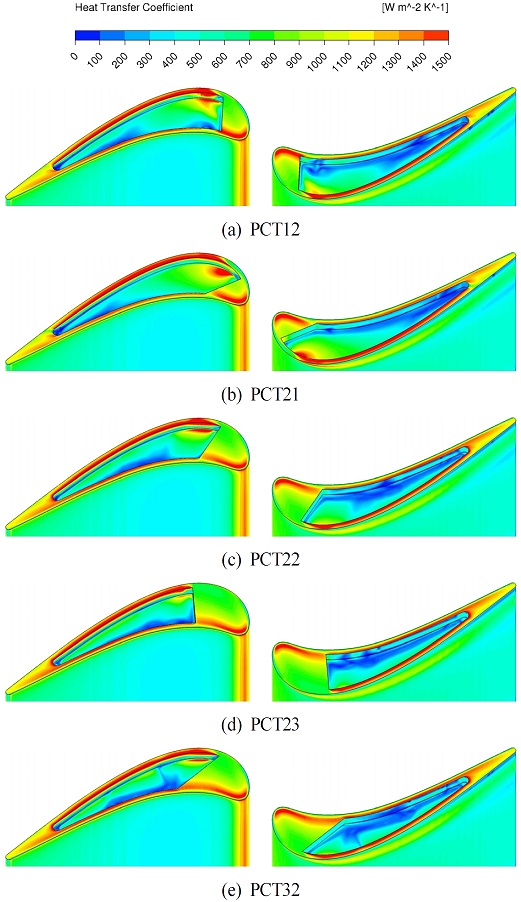

3.3 부분 캐비티 팁(Partial cavity tip)

부분 캐비티 팁 모델의 명칭은 부분 캐비티 팁의 약자인 PCT에 압력면 기준점 번호와 흡입면 기준점 번호를 순서대로 붙여 명명하였다. Fig. 10은 부분 캐비티 팁의 유로 단면에서의 와도 분포를 나타낸 것이다. 평판 팁 형태인 블레이드 선단 지역은 평판 팁에서 보이는 와도 분포와 유사했으며, 캐비티 내에서 발생하는 재부착 지점은 캐비티 흡입면에 근접하게 나타난다는 공통점을 확인하였다. 흡입면 기준점이 블레이드 선단에 가장 가까운 PCT21 모델이 보이고 있는 재부착 지점은 다른 모델들보다 흡입면에서 떨어진 곳에 위치한 것으로 보아, 흡입면 기준점의 위치가 팁 누설 유동의 캐비티 내에서의 재부착 위치에 영향을 주는 것으로 보인다. 또한, 평판 팁 영역이 넓어질수록 팁 누설 와류의 중심이 쉬라우드로부터 멀어지면서 평판 팁과 유사해지는 경향을 보였으며, 전압손실계수 분포 결과(Fig. 11)도 이와 유사한 경향을 나타냈다.

Fig. 12는 부분 캐비티 팁의 블레이드 벽면에서의 열전달계수 분포를 나타낸 것이다. 평판 팁 형태를 갖는 블레이드 선단 부근은 평판 팁에서 보인 열전달계수 분포와 유사하게 나타났으며, 하류의 캐비티 지역은 와도 분포를 통해 예측한 재부착 지점에 높은 열전달계수 분포를 나타냈다. PCT21 모델을 제외하면 높은 열전달계수 영역이 매우 작게 나타난 것으로 보아, 캐비티 내에서의 열전달계수 감소를 위해 부분 캐비티 팁의 흡입면 기준점을 중요한 설계변수로 선정해야 할 것으로 판단된다.

3.4 정량적 비교

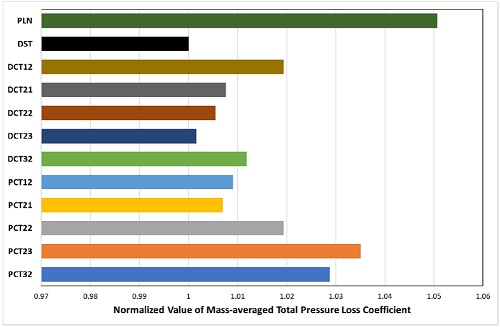

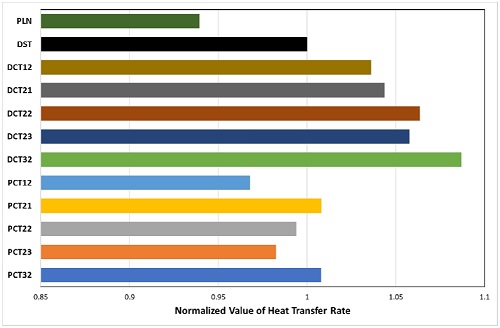

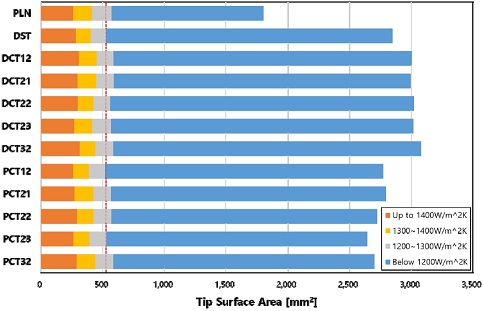

본 연구에서 설계한 블레이드 모델들에 대해 105% 유로 단면에서 계산한 질량평균 전압손실계수(Fig. 13), 블레이드 팁 벽면에서 계산한 열전달률(Fig. 14), 높은 열전달계수 분포를 보이는 블레이드 팁 벽면의 면적(Fig. 15)을 이중 스퀼러 팁을 기준으로 비교하여 각 블레이드 모델을 평가하였다.

전압손실계수 결과를 보면, 이중 스퀼러 팁이 가장 낮게 평가되었으며, 이중 캐비티 팁 내에서는 DCT23 모델이, 부분 캐비티 팁 내에서는 PCT21 모델이 가장 낮은 것으로 평가되었다. DCT23과 PCT21 모델의 이중 스퀼러 팁 대비 전압손실계수 증가율은 각각 0.16%와 0.76%로 1% 미만이다. 동일한 기준선을 갖는 두 모델을 비교했을 때, 기준선이 블레이드 선단에 가까운 DCT12 및 PCT12 모델에서는 부분 캐비티 팁의 전압손실계수가 이중 캐비티 팁 대비 1.03% 낮게 평가되었으나, DCT21 및 PCT21 모델에서는 동일한 수치를 보였으며, 그 외 모델들에서는 이중 캐비티 팁의 전압손실계수가 낮게 평가되었다.

열전달률 결과를 살펴보면, 이중 스퀼러 팁은 평판 팁보다는 높게 평가되었으나 이중 캐비티 팁보다는 낮게 평가되었으며, 부분 캐비티 팁과는 비슷하거나 높게 평가되었다. 이중 캐비티 팁 내에서 열전달률이 가장 낮게 평가된 모델은 DCT12 모델로, 이중 스퀼러 팁 대비 3.6% 높게 평가되었다. 부분 캐비티 팁 내에서는 PCT12 모델의 열전달률이 가장 낮게 평가되었으며, 이중 스퀼러 팁 대비 3.2% 낮게 평가되었다. 기준선이 블레이드 선단에 가까울수록 블레이드 팁에서의 열전달률을 낮출 수 있을 것으로 보인다.

블레이드 팁 벽면 면적은 모델별로 모두 다르며, 열전달이 높게 발생하는 지역에서 블레이드 파손 등의 문제가 발생하므로, 높은 열전달계수를 보이는 영역의 면적에 대해서도 살펴볼 필요가 있다. 평판 팁의 총 벽면 면적은 이중 스퀼러 팁 대비 53%지만, 열전달계수가 1,200 W/m2K 이상인 영역의 면적은 이중 스퀼러 팁 대비 8.3% 더 넓은 것으로 평가되었다. 이중 캐비티 팁 5종은 이중 스퀼러 팁에 비해 총 벽면 면적도 크고 높은 열전달계수를 보이는 영역 면적도 큰 것으로 나타났다. 부분 캐비티 팁의 경우, 5종 모두 총 벽면 면적은 이중 스퀼러 팁에 비해 작았으며, PCT12와 PCT23 모델은 높은 열전달계수를 보이는 영역 면적이 이중 스퀼러 팁과 비슷한 것으로 평가되었다.

이상의 결과들을 종합해보면, 부분 캐비티 팁 블레이드는 이중 스퀼러 팁 블레이드와 비교해 공력학적 성능은 약간 감소하지만 열전달률을 감소시킬 수 있어 이중 스퀼러 팁을 대체할 수 있을 것으로 보인다. 본 연구에서 제시한 기준선을 이용해 부분 캐비티 팁의 캐비티 시작 위치를 결정하는 방법은 블레이드 팁의 열전달 성능 향상에 도움을 줄 수 있을 것으로 기대하며, 후속 연구를 통해 개선된 설계 방법을 제시할 것이다.

4. 결 론

본 연구에서는 가스터빈 블레이드의 압력면 및 흡입면 곡선을 따라 기준점을 선정하고 두 기준점을 직선으로 연결하여 5종의 기준선을 선정한 후 기준선에 맞춰 이중 캐비티 팁 5종 및 부분 캐비티 팁 5종을 설계하였으며, 블레이드 1개를 포함하는 2차원 캐스케이드 단일유로 영역에 대한 수치해석을 수행하여 유로 단면에서의 공력학적 특성 및 블레이드 팁에서의 열전달 특성을 평판 팁 및 이중 스퀼러 팁과 함께 비교하였다. 그 결과를 요약하면 다음과 같다.

1) 평판 팁과 이중 스퀼러 팁에서 베나 수축부가 발생하는 지점, 그리고 팁 누설 유동의 재부착이 발생하는 지점 주변에서 열전달계수가 높게 나타남을 확인하였으며, 이를 통해 팁 누설 유동과 블레이드 팁에서의 열전달 특성 사이의 상관관계를 파악할 수 있었다.

2) 이중 캐비티 팁의 립 위치 설계 및 부분 캐비티 팁의 캐비티 시작 지점 설계 방법으로 블레이드 압력면 및 흡입면 곡선에 위치한 임의의 두 점을 잇는 직선을 이용하는 방식을 사용하였다. 이중 캐비티 팁 및 부분 캐비티 팁 각 5종을 설계하여 유로 단면에서의 와도 분포 및 전압손실계수 분포, 블레이드 벽면에서의 열전달계수 분포를 비교 분석하였다. 립과 캐비티 설계 변화에 따라 캐비티 내에서의 재부착 지점이 변화하고 이에 영향을 받는 열전달계수 분포 역시 변화하고 있음을 확인하였다.

3) 부분 캐비티 팁은 이중 캐비티 팁에 비해 열전달률이 낮게 평가되었다. 이중 스퀼러 팁과 비교해보면 공력 성능은 조금 떨어지지만 열전달률이 낮게 나타나, 이중 스퀼러 팁 블레이드를 대체하는 것을 고려해볼 수 있다.

Acknowledgments

본 연구는 방위사업청과 국방과학연구소가 지원하는 무인기용 고효율 터빈기술 특화연구센터 사업의 일환으로 수행되었습니다.

References

-

Bindon, J. P., 1989, “The Measurement and Formation of Tip Clearance Loss,” Journal of Turbomachinery, Vol. 111, No. 3, pp. 257∼263.

[https://doi.org/10.1115/1.3262264]

-

Azad, Gm. S., Han, J.-C., and Boyle, R. J., 2000, “Heat Transfer and Flow on the Squealer Tip of a Gas Turbine Blade,” Journal of Turbomachinery, Vol. 122, No. 4, pp. 725∼732.

[https://doi.org/10.1115/1.1311284]

-

Kwak, J. S. and Han, J.-C., 2003, “Heat Transfer Coefficients on the Squealer Tip and Near Squealer Tip Regions of a Gas Turbine Blade,” Journal of Heat Transfer, Vol. 125, No. 4, pp. 669∼677.

[https://doi.org/10.1115/1.1571849]

-

Azad, Gm. S., Han, J.-C., Bunker, R. S., and Lee, C. P., 2002, “Effect of Squealer Geometry Arrangement On a Gas Turbine Blade Tip Heat Transfer,” Journal of Heat Transfer, Vol. 124, No. 3, pp. 452∼459.

[https://doi.org/10.1115/1.1471523]

-

Kwak, J. S., Ahn, J., Han, J.-C., Lee, C. P., Bunker, R. S., Boyle, R., and Gaugler, R., 2003, “Heat Transfer Coefficients on the Squealer Tip and Near Tip Regions of a Gas Turbine Blade with Single or Double Squealer,” Proceedings of ASME Turbo Expo 2003, GT2003-38907.

[https://doi.org/10.1115/GT2003-38907]

-

Kwak, J. S., Ahn, J., and Han, J.-C., 2004, “Effects of Rim Location, Rim Height, and Tip Clearance on the Tip and Near Tip Region Heat Transfer of a Gas Turbine Blade,” International Journal of Heat and Mass Transfer, Vol. 47, No. 26, pp. 5651∼5663.

[https://doi.org/10.1016/j.ijheatmasstransfer.2004.07.029]

-

Saxena, V. and Ekkad, S. V., 2004, “Effect of Squealer Geometry on Tip Flow and Heat Transfer for a Turbine Blade in a Low Speed Cascade,” Journal of Heat Transfer, Vol. 126, No. 4, pp. 546∼553.

[https://doi.org/10.1115/1.1777580]

-

De Maesschalck, C., S. Lavagnoli, and G. Paniagua. “Blade Tip Shape Optimization for Enhanced Turbine Aerothermal Performance,” Journal of Turbomachinery, Vol. 136, No. 4, 041016.

[https://doi.org/10.1115/1.4025202]

-

Lomakin, N., Granovskiy, A., Belkanov, V., and Szwedowicz, J., 2013, “Effect of Common Blade Tip Squealer Designs in terms of Tip Clearance Loss Control,” Proceedings of the ASME 2013 Turbine Blade Tip Symposium and Course Week, TBTS2013-2040.

[https://doi.org/10.1115/TBTS2013-2040]

-

Nasir, H., Ekkad, S. V., Kontrovitz, D. M., Bunker, R. S., and Prakash, C., 2004, “Effect of Tip Gap and Squealer Geometry on Detailed Heat Transfer Measurements over a High Pressure Turbine Rotor Blade Tip,” Journal of Turbomachinery, Vol. 126, No. 2, pp. 221∼228.

[https://doi.org/10.1115/1.1731416]

-

Kim, J. H., 2018, “Numerical Analysis of Aerodynamic Performance & Heat Transfer of Transonic Turbine with Partial Squealer Tip,” Master’s Thesis, Department of Mechanical Engineering, Korea University, Seoul, Republic of Korea.

[https://doi.org/10.1016/j.applthermaleng.2019.02.066]

-

Park, J. S., Lee, S. H., Kwak, J. S., Lee, W. S., and Chung, J. T., 2013, “Measurement of blade tip heat transfer and leakage flow in a turbine cascade with a multi-cavity squealer tip,” Proceedings of the ASME 2013 Turbine Blade Tip Symposium and Course Week, TBTS2013-2072.

[https://doi.org/10.1115/TBTS2013-2072]

- Lee, W. S., 2013, “Effects of Gas Turbine Blade Tip Shape on Flow and Heat Transfer near Blade Tip Region,” Ph. D. Thesis, Department of Mechanical Engineering, Korea University, Seoul, Republic of Korea.

-

Jeong, J. Y., Kim, W., Kwak, J. S., and Park, J. S., 2019, “Heat Transfer Coefficient and Film Cooling Effectiveness on the Partial Cavity Tip of a Gas Turbine Blade,” Journal of Turbomachinery, Vol. 141, No. 7, 071007.

[https://doi.org/10.1115/1.4042647]

- Pointwise, Version 18.3, 2019, Pointwise Inc., Fort Worth, TX.

- Ansys CFX, Version 2019 R1, 2019, Ansys Inc., Canonsburg, PA.