The Static Structural Design and Test of High Speed Propeller Blade

The recent high speed propeller with blade sweep is required to have high strength to get the thrust to fly at high speed. The high stiffness and strength carbon/epoxy composite material is used for the major structure and skin-spar-foam sandwich structural type is adopted for advantage in terms of the blade weight. As a design procedure for the present study, the structural design load is estimated through investigation on aerodynamic load and then flanges of spars from major bending loads and the skin from shear loads are sized using the netting rule and Rule of Mixture. In order to investigate the structural safety and stability, stress analysis is performed by finite element analysis code MSC. NASTRAN. It is found that current methodology of composite structure design is a valid method through the static structural test of prototype blade.

Keywords:

High Speed Propeller, Composite Materials, Structural Design, Rule of Mixture, Structure Test, 고속 프로펠러, 복합재, 구조 설계, 혼합 설계 방법, 구조 시험1. 서 론

1970년대말 전세계적인 오일쇼크는 항공운항사들에 경쟁력을 유지하기 위한 고효율의 새로운 추진체를 요구하게 되었다. 연료효율을 극대화 하기 위해서 저속에서 효율이 좋은 프로펠러와 중고속 영역에서 우수한 터보팬을 결합시킨 Profan 엔진에 대한 연구가 이루어졌었다. 1980년대말 유가의 하락은 많은 비용이 소요되는 새로운 추진체연구에 대한 무관심을 가져왔고 결국 연구는 중단되었다. 하지만 연구개발된 엔진의 효율성은 인정받았으며 최근 친환경 고효율 추진체로 다시 관심 대상으로 전망되어 해외 연구소를 중심으로 연구 중이다. 항공기 공력 설계 기술, 구조 설계 기술 및 경량 고강도 복합재 적용 기술이 발달되면서 경량화 및 성능 극대화로 에너지 절감을 위해 중소형 여객기는 물론 대형 여객기의 추진기관도 터보 프롭의 진보 형태인 프롭팬 등으로 대체될 전망이다[1∼3]. 따라서 최신 복합재 설계 기법을 적용하여 고속에서 작동될 수 있도록 여러 개의 프로펠러 블레이드가 장착되었을 때 높은 응력을 견딜 수 있는 고강도 블레이드 설계 기법 개발이 중요한 연구 분야이다. 본 연구에서는 설계된 고속 프로펠러 블레이드에 대하여 정적 구조 설계 및 시험을 수행하였다. 고강도 및 고강성의 특성을 지닌 카본/에폭시 복합재료를 적용하였으며, 경량화를 위하여 스킨-스파-폼 샌드위치 구조 형태를 채택하여 구조 안전성과 구조설계 방법론의 적합성을 확인하였다.

2. 고속 프로펠러 블레이드

2.1. 프로펠러 블레이드 공력설계

항공기의 운용영역에서 순항영역이 가장 많이 차지하므로 본 연구에서의 프로펠러 설계점은 17000ft, 순항조건으로 설정하였다. Table 1은 프로펠러 설계점 입력변수 값들을 나타낸다.

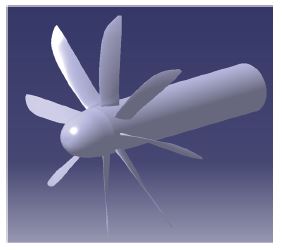

본 연구에서는 Hamilton Standard 프로펠러 블레이드 에어포일 HS1 계열을 적용하였으며 프로펠러 형상 설계 및 성능해석을 위해 프로펠러에 적용되는 익형 해석에는 아음속 정상유동의 익형 주위 비점성과 경계층을 포함하는 점성영역이 결합된 유동을 해석할 수 있는 Xfoil을 이용하였다. 프로펠러 설계를 위해 와류-깃요소 이론에 기초한 Adkins의 방법을 이용하였다. 프로펠러 공력 설계에 적용된 방법은 와류-깃요소 이론(Vortex-Blade element theory)을 기반으로 하고 최소에너지 손실 조건을 만족하는 Adkins의 방법을 적용하였으며 공력해석에는 Xfoil을 사용하였다. 그러나 이 방법은 고속비행에 사용되는 최신 프로펠러 공력설계 프로세스로 적용하기에는 한계가 있다. Xfoil을 이용한 해석 결과는 실속 이후의 결과에 대한 낮은 신뢰도와 비압축성 영역에서의 계산이 기본이기 때문에 압축성 효과가 나타나는 영역에서의 적용은 어렵다. 또한, 와류-깃요소 이론의 경우 기본적 이론의 단순성으로 인하여 블레이드 루트부분과 팁 부분의 복잡한 형상 적용은 불가능하다. 이와 같은 문제로 인하여 본 연구에서는 최신 프로펠러 공력 설계을 위해 이러한 방법을 직접 적용하는 대신 Adkins의 방법을 적용하여 설계점에서 Conventional 프로펠러 블레이드에 대한 공력특성과 형상을 도출하고 최신 프로펠러 관련 자료들에서 입수한 정보들을 바탕으로 Conventional 프로펠러 블레이드 형상을 최신 프로펠러 형상으로 수정하였다. 그리고, 최신 프로펠러 형상은 전산유체역학을 이용한 공력 특성 분석을 통하여 설계조건의 만족 여부를 판단하는 방법을 적용하였다[4]. Fig. 1은 깃 끝단 후퇴각이 적용된 최종 설계된 프로펠러 형상을 보여준다.

2.2. 프로펠러 블레이드 공력특성

본 연구에는 설계된 프로펠러에 대하여 전산유체역학을 이용하여 공력 특성을 검증하였다. 해석을 위해 상용 CFD 코드인 FLUENT 12.0.16을 사용하였으며 MRF(Multiple Reference Frame)기법을 적용하여 공력 특성을 해석하였다.

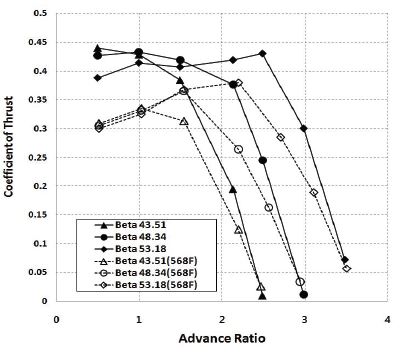

Fig. 2는 Hamilton Sundstrand사의 568F 프로펠러와 설계된 고속 프로펠러와의 추력 계수 비교값을 나타낸다. 568F 프로펠러는 6개의 블레이드와 직경 13ft, 회전수 980RPM으로 운용한다.

추력계수 비교 시 설계된 고속 프로펠러 추력이 더 큰 것을 알 수 있다. 하지만 저속영역에서는 요구동력이 크게 발생하므로 실속이 발생하지 않으며 최대 양력을 발생하는 최적화된 피치각 변경이 필요함을 알 수 있다. 전진비 2.5, 피치각 53.18도에서 블레이드에서 가장 큰 추력이 발생하는 것을 알 수 있다. 추력이 가장 크게 발생 하는 것은 블레이드의 흡입면과 압력면의 압력차가 크다는 것을 의미하며 가장 큰 변위를 발생하는 조건임을 알 수 있다[4].

3. 구조설계 및 해석

3.1. 구조설계

프로펠러 블레이드 설계 요구 조건으로부터 공력설계 결과와 공력 하중을 검토하여 구조 설계를 위한 하중을 정의하게 된다.

구조 설계 하중 정의가 완료되면 유사 구조 형상을 이용하여 구조 설계를 수행한다. 이와 같이 설계된 구조의 안전성 판단을 위해 선형 정적 해석을 수행하여 응력 분포 및 변형량을 검토하고, 국부 좌굴 해석, 고유 진동수 해석을 통해 구조 안정성을 검토한다. 최종 설계 확정된 결과에 대해 설계 요구 조건 만족 여부를 검토하여 구조 안전성 및 안정성을 확인하고 설계를 확정하게 된다. Fig. 3은 구조 설계 및 해석 절차를 나타낸다. 프로펠러 블레이드 개발을 위해서는 블레이드에 가해지는 큰 힘인 원심력에 의한 공력하중을 적용하여 구조설계를 하는 것이 타당하나 본 연구에서는 검증을 위한 시험의 제한으로 프로펠러 블레이드의 구조설계 방법론의 적합성을 확인하기 위하여 원심력에 의한 공력하중 값 보다 낮은 외력에 의한 공력하중 값을 적용하여 구조설계를 하였으며 구조시험을 통해 구조설계 방법론의 적합성을 확인 하였다. 복합재 적용 프로펠러 블레이드 구조 설계 개념은 단순 설계 방법으로 초기 설계를 수행한 후 혼합 설계 방법으로 보완하였다. 단순 설계 방법(Netting Rule)에 의한 설계 개념은 하중 방향으로 적층된 섬유만이 그 하중을 담당하며, 다른 방향으로 적층된 섬유는 강도에 기여하지 않는다고 가정하는 방법으로서 초기 개념 설계에 유용하다. 스파 플랜지의 두께는 안전율 3을 고려하여 플랜지의 폭을 고정한 상태에서 두께를 예측하였다. 0° 층 섬유가 플랜지에 작용하는 모든 하중을 받는다고 가정하여 식(1)의 조건을 만족하도록 설계하였다. 이 때 스파 플랜지는 복합재료에 보다 취약한 압축 강도를 기준으로 설계 하였다.

여기서, Fx는 축하중, A는 단면적, Mz는 굽힘 모멘트, Iz는 단면 2차 관성 모멘트, Xt는 인장강도, Xc는 압축강도, S.F는 안전율을 의미한다.

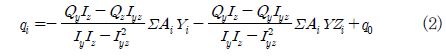

초기 구조 설계 결과를 혼합 설계 방법(Rule of Mixture)에 의하여 수정 설계 하였다. 혼합 설계 방법은 복합재료 설계시 하중 방향과 다른 방향으로 적층된 섬유도 원래 강도의 10%가 하중 방향에 기여한다는 이론으로서 보다 경량화된 설계 개념이다. 초기 설계에서 결정된 0° 방향 섬유에 방향 섬유를 보완하여 최종 설계 결과를 도출하였다. 혼합 설계 방법에 의한 설계 결과는 준등방성(Quasi isotropic) 설계로서 복합재료 해석시에 일반 균일한 강체처럼 취급할 수 있고 복합재료의 성형시에 발생하는 재료의 비틀림 등의 변형을 방지할 수 있는 장점을 지니고 있다. 각 단면의 형상은 초기 구조 설계를 그대로 유지하여 CCD 프로그램을 이용하여 적층판 해석을 수행하였다. 적층판 강도해석 프로그램 CCD는 고전적층판이론(Classical laminate theory)을 이용한 구조 해석 프로그램으로서 적층 순서와 재질의 물성치를 입력 자료로 하여 적층판의 등가 탄성 계수를 계산한다. 계산된 등가 탄성 계수를 이용하여 초기 구조 설계 결과를 수정 설계 하였다. 블레이드의 스킨은 스파 플랜지 설계 결과를 바탕으로 상하면 스킨 부위에 작용하는 전단흐름을 고려하여 식(2)을 이용하여 적층수를 결정하였다.

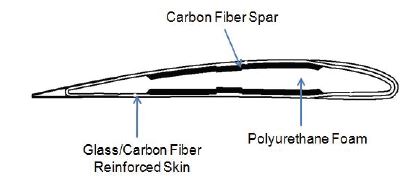

여기서 qi는 y방향 성분 합, Qz는 z방향 성분의 합, Iz, Iy, Iyz는 단면 2차 관성 모멘트이다[6]. 프로펠러 블레이드 구조 설계 시 적용된 복합재료는 항공기에 많이 사용되는 고강도 및 비강성이 높은 특성을 갖는 카본/에폭시(Carbon/Epoxy) 복합재료가 선택되었다. 구조 설계를 위한 기본 구조는 스킨-스파-폼 샌드위치(Skin-Spar-foam sandwich) 구조 형태로서 이는 최근 항공기 날개 이외에도 프로펠러 블레이드, 풍력 발전 블레이드 구조 설계 방안으로 다양하게 적용되고 있는 방법이다[7,8]. Fig. 4는 Dowty R408 프로펠러 블레이드 단면의 구조 개념 형상을 나타낸다.

Table 2은 구조 설계에 적용된 재료의 기계적 물성치를 나타낸다[9].

프로펠러 블레이드의 스파 플랜지(Flange)는 블레이드 앞전에서 30mm 위치이며, 뒷전에서 50mm 위치로 모든 구획은 동일하게 하였다. 이는 제작 측면에서 보다 용이하게 적층하기 위해 동일한 위치를 선정하였으며 블레이드 길이 방향으로 적층수를 감소시켜 경량화되도록 구조 설계를 수행하였다. 내부에 적용된 폼은 스파의 웹을 대신해 주는 구조로 회전체 구조물인 블레이드의 진동 감쇠 기능을 해주는 소재이다. 경량화 설계를 위해 블레이드 뿌리 부위 적층수를 더욱 증가시키고 각 스파 영역을 세분화하였다. 구조 형태는 전연 부위 접합 성능을 향상한 구조 형태를 적용하였다.

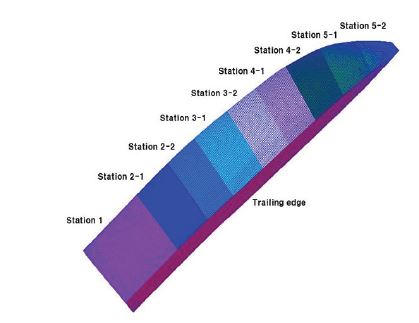

Figure. 5는 세분화된 스파 위치를 보여주고 있다.

Table 3는 구조 설계를 통한 각 영역별 스파 및 스킨의 적층수를 보여주고 있다.

3.2. 구조해석

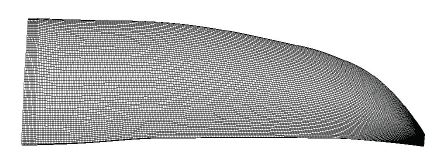

본 연구에서는 구조 설계를 위해 블레이드에 발생하는 최대 하중 조건을 적용하였으며 유동해석을 통한 공력 하중을 구조해석에 직접 적용하기 위해 유동-구조 연성해석을 수행하였다[5]. Fig. 6은 연성해석에 사용된 블레이드 표면 격자를 나타낸다.

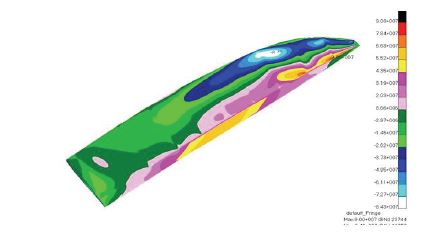

Fig. 7은 유동해석 결과인 표면 압력 값이 구조해석에 분포하중으로 블레이드 표면에 적용된 것을 보여준다. 본 연구에서는 유동해석과 구조해석에 사용되는 격자가 같으므로 유동해석 격자와 구조해석 격자의 차이로 인한 하중변환 과정이 필요 없으므로 하중전달 과정에서 압력값 보간에 의한 오차는 없다.

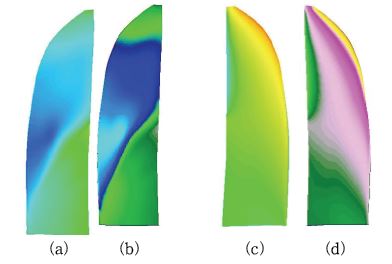

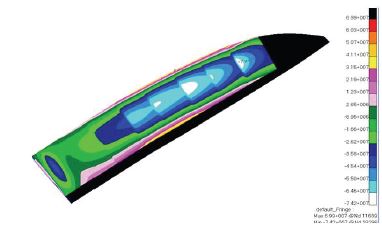

블레이드 구조 설계 결과에 대하여 상용 유한 요소 해석 코드인 MSC/PATRAN, NASTRAN을 이용하여 구조 안전성을 검토하였다[10]. 구조 해석은 응력, 변위, 좌굴 및 고유 진동수 해석을 통해 구조 설계 결과의 적합성을 확인하였다. 하중 조건은 블레이드에 가장 큰 하중이 발생하는 피치각인 53.18도로 정의하였다. Fig. 8∼12는 53.18도에서의 구조 해석 결과를 나타낸다. 블레이드의 선형 정적 해석 결과 스킨의 최대 압축 응력은 84MPa 이며, 인장 응력은 90MPa 로 확인되었다. 스파 플렌지의 압축 응력은 74MPa, 인장 응력은 69MPa로 검토되었다. Fig. 8, 9는 블레이드의 스킨, 스파 응력 분포를 나타낸다.

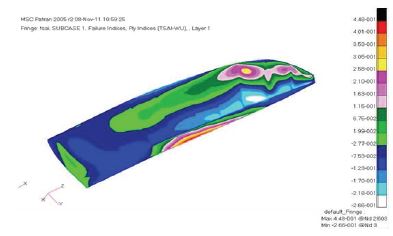

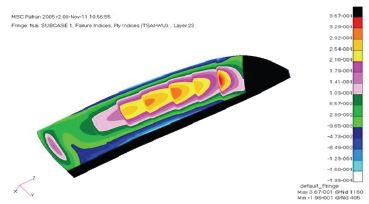

Tsai-Wu 파손 이론에 의한 안전율 검토한 결과 1 이하이면 안전한데 스킨은 0.4로 확인되었으며 스파는 0.3으로 검토되어 충분한 안전율을 확보한 것으로 확인되었다. Fig. 10∼11은 스킨 및 스파의 안전율 검토 결과를 나타낸다.

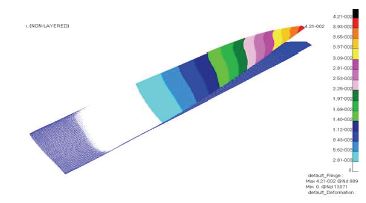

변형 해석 결과는 42mm로 블레이드 끝단 부위에서 확인 되었으며 전체 응력을 검토한 결과 충분히 안전율을 확보한 구조로 설계되었음을 확인하였다. Fig. 12는 변형 해석 결과를 나타낸다.

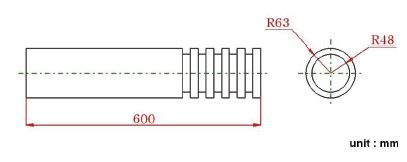

Figure. 13은 설계된 연결부위 형상을 나타낸다.

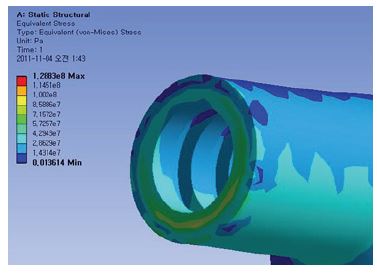

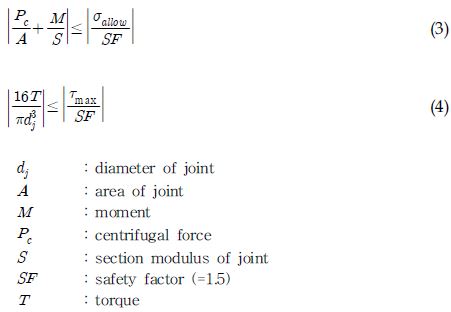

블레이드 연결 부위는 블레이드 회전에 의한 원심력과 공력 하중에 의한 굽힘모멘트 및 비틀림모멘트을 고려하여 식(3), (4)로 기본적인 사이징을 한 후 유한요소를 이용한 구조해석을 하여 경량화 하는 방법을 택하였다. 적용 재질은 고강도 강을 적용하였으며, 해석결과 허브와 연결되는 금속재 구조의 최대주응력은 128MPa 이며, 블레이드 복합재 부분의 최대 주응력은 85MPa로서 검토되어 두 가지 구조 형태 모두 안전한 것으로 확인되었다. Fig. 14는 복합재 연결부위의 응력 분포를 나타낸다.

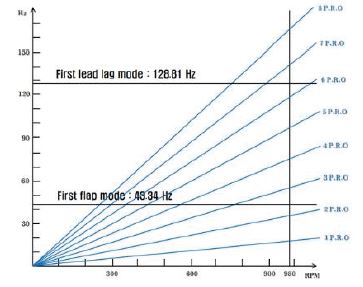

고유진동수 해석을 통해 Campbell 선도를 검토하였다. 본 연구 단계에서는 프로펠러 설계점 영역의 회전수를 분석하여 고유 진동수 해석을 수행하였다. 가진 주파수인 3배와 4배 회전주파수 Line 사이에서 3배 주파수 5% 상한 값과 4배 주파수 5% 하한 값의 범위가 수직 안전범위이고 Off-Frequency 한계를 1%로 할 때 회전수(N)의 좌, 우 1% 영역인 N⨉0.99∼N⨉1.01이 수평 안전범위이며 이들이 만드는 마름모꼴 영역이 안전영역이 되므로 설계점 980RPM에서 공진에 대한 안전성이 확보된 것으로 확인되었다. Fig. 15은 고유 진동수 해석을 통해 Campbell 선도 검토 결과이다.

4. 구조 시험

4.1. 정적 구조 시험

블레이드 제작을 위해 GFRP 몰드를 제작하였다. 상, 하면 몰드에 이형재를 도포한 후 구조 설계 결과를 반영하여 블레이드 스킨 및 스파를 적층하고, 내부에 우레탄 폼을 적용한 후 두 몰드를 결합하여 상, 하면 블레이드가 접합되도록 하였다. Fig. 16은 제작된 복합재 블레이드 형상을 나타낸다.

블레이드에 작용하는 분포하중은 시험 시 하중 적용이 용이하게 블레이드 길이 방향으로 3곳에 작용하는 집중하중 형태로 모사하여 적용하였다.

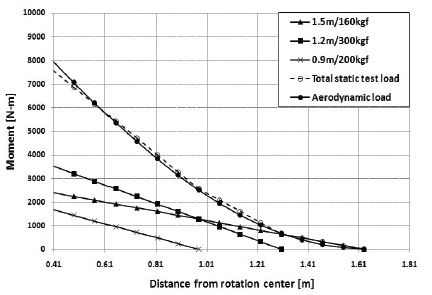

작용점에서의 하중 크기는 Fig. 17에 나타낸 바와 같이 분포 하중에 의한 모멘트 선도에 근접하도록 각각의 작용점에서의 하중 크기를 설정하였다. Table 3은 하중 작용점의 위치와 하중 크기를 나타낸다. A, B, C 지점은 블레이드 뿌리지점에서 각각 0.9, 1.2, 1.5m 지점을 나타낸다.

Figure. 18은 블레이드 정적구조시험을 나타낸다.

블레이드 정적 구조 시험을 위하여 스트레인 게이지는 블레이드 상하면에 각각 3 지점씩 총 6 지점에 부착하였다. 스트레인 게이지 부착 후 구조 시험 장비에 고정된 바이스에 블레이드를 고정하고, 유압식 구조 하중 시험 장비를 구동하여 3 지점에 Table. 5에 명시한 하중을 적용하였다. 하중은 블레이드 뿌리 부위에서 가까운 곳부터 순차적으로 적용하였다. Table. 5는 블레이드 끝단 변위 및 변형율에 대한 선형 정적 해석 값과 시험 값을 나타낸다.

해석 값과 시험 값의 오차가 10% 이내로 나타나고 있으며 오차의 원인은 블레이드 제작 시 수적층하여 적층각이 정확하지 않은 부분이 있었을 것으로 판단된다.

4.1. 고유진동수 시험

회전체 구조물에서 중요성이 대두되는 진동 문제를 해석하기 위해 제작된 복합재 블레이드의 고유 진동수를 측정하여 엔진 회전에 의한 가진 상태에서 블레이드의 고유 진동수가 겹치지 않아 공진의 위험이 없음을 확인해야 한다. Fig. 19는 제작된 블레이드에 대한 고유진동수 시험 과정을 나타낸다.

고유 진동수 측정을 위해 뿌리 부분이 고정된 블레이드에 가속도계를 부착하고 충격망치를 이용하여 충격을 가한 후 데이터 획득장치를 통해 고유 진동수를 획득하였다. Table. 6는 유한 요소 해석 결과와 시험 결과를 비교한 것이다. 시험 결과 제작된 블레이드의 고유 진동수는 85Hz로 이론 해석값보다 다소 높게 측정되었지만 비교적 잘 일치함을 확인하였다.

종합적인 블레이드 구조물의 안전성을 평가 시 구조 설계에 적용된 안전계수는 1.5가 적용되었다. 설계하중에 안전율 1.5를 고려하여 극한하중을 구하고 이를 바탕으로 설계를 수행하였다. 구조 시험 하중 또한 안전계수 1.5가 적용된 값을 사용하였는데 구조 시험 과정 및 최종 구조 시험 후 블레이드를 조사한 결과 균열이나 접착 부위에서의 국부적인 파손이 발견되지 않았다. 따라서 구조 시험용으로 제작된 블레이드는 극한하중에서 파손되지 않는 것을 확인하였으며 구조설계 방법론이 적절함을 확인하였다.

5. 결 론

본 연구에서는 고속 프로펠러 블레이드에 대해 구조 설계를 수행하고 정적 구조 해석 및 시험을 통해 구조 안전성을 검토하였다. 블레이드 구조 설계 시 고강도 및 고강성의 특성을 지닌 카본/에폭시 복합재료가 적용되었으며, 경량화를 위하여 스킨-스파-폼 샌드위치 구조 형태를 채택하였다. 블레이드 끝단 변위 및 변형율에 대한 선형 정적 해석 값과 시험 값 비교 시 약 10%의 차이가 발생하는데 이는 블레이드 제작 시 수적층하여 적층각이 정확하지 않은 부분이 있었을 것으로 판단된다. 고유진동수 시험 결과 제작된 블레이드의 고유 진동수는 85Hz로 해석 값 보다 다소 높게 측정 되었지만 비교적 잘 일치함을 확인하였으며 구조 시험 과정 및 최종 구조 시험 후 블레이드를 조사한 결과 균열이나 접착 부위에서의 국부적인 파손이 발견되지 않아 구조설계 방법론의 적합성을 입증하였다. 향후 검증된 구조설계 방법론을 이용하여 원심력이 적용된 구조설계 및 동적 시험을 수행할 예정이다.

Acknowledgments

본 연구는 호원대학교 교내학술비 지원으로 수행되었습니다.

References

- Colman. Shattuck, Jon. Young, “Modern Propeller Technology for Advanced Turboprop Aircraft”, AIAA/SAE/ASME/ASEE 20th Joint Propulsion Conference and Exhibit, (1993).

-

R.M. Bass, D.G.M. Davis, “A Review of Some Recent U.K. Propeller Developments”, AIAA/SAE/ASME/ASEE 21st Joint Propulsion Conference, (1985).

[https://doi.org/10.2514/6.1985-1261]

- Rolland G. Dalgneault, Donald G. Hall, “Advanced Propeller Technology for New Commuter Aircraft”, Commuter Aircraft and Airline Operations Meeting, (1982).

- W. Choi, “The Study of Advanced Propeller Blade for Next Generation Turboprop Aircraft ; PartⅠ. Aerodynamic Design and Analysis”, Journal of KSAS, (2012, Dec), 40(12), p1017-1024.

- Y. G. Kim, K. C. Kim, “FSI analysis on wind turbine blade”, Proceeding of the 2011 KSME Spring Conference, (2007, May), p2368-2371.

- C. D. Kong, H. B. Park, G. S. Lee, W. Choi, “A Study on Conceptual Structural Design for Composite Propeller Balde of Turboprop”, Proceeding of the 2011 KSAS Spring Conference, (2011, Apr).

-

C. D. Kong, “Structural investigation of composite wind turbine blade considering various cases and fatigue life”, ENERGY, (2005), 30, p2101-2114.

[https://doi.org/10.1016/j.energy.2004.08.016]

- R. McCarthy, “Manufacture of Composite Propeller Blades for Commuter Aircraft”, General Aviation Aircraft Meeting and Exposition, (1985).

- www.matweb.com.

- MSC. Software, “MSC. Patran 2000(r2) Reference Manual”, (2000).