Effect of Anti-Vortex Hole Angle on the Flat Plate Film Cooling Effectiveness

In this paper, the experimental study was carried to investigate the effect of angle of the anti-vortex holes on the film cooling effectiveness on a flat plate. The pressure sensitive paint technique was applied to measure the film cooling effectiveness. Two anti-vortex hole angles of 0 ° and 15 ° with respect to the primary hole were considered, and the simple cylindrical hole case was also tested. The blowing ratio based on the cylindrical hole was 0.5 and the same flow rate was kept for all anti-vortex hole cases. Results showed that the film cooling effectiveness for the anti-vortex hole cases were much higher than that of the cylindrical case. Among the anti-vortex hole cases, 15° angle anti-vortex hole case showed higher film cooling effectiveness than that by the 0° angle anti-vortex hole case.

Keywords:

Anti-vortex hole, Film cooling, Gas turbine, Pressure sensitive paint, 반와류 홀, 막냉각, 가스 터빈, 압력 감응 페인트NOMENCLATURE

P 압력 [Pa]

I PSP 방사 빛의 강도

M 분사비

C 산소 분압 [%]

Greek

η 막냉각 효율

Subscripts

air 막냉각 유체가 공기일 경우

O2 산소

N2 막냉각 유체가 질소일 경우

ref 기준 상태

c 막냉각 유체

∞ 주유동

1. 서 론

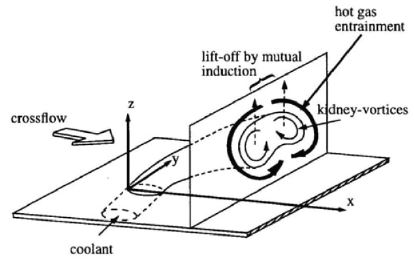

가스터빈 효율의 향상을 위해서 터빈 입구 온도는 지속적으로 증가해 왔으며, 현재 고효율 터빈의 경우 이미 부품재질의 허용 사용 온도를 초과하여 운용되고 있다. 따라서 터빈 구성품의 요구수명을 확보하기 위해서는 적절한 냉각법이 적용되어야 한다. 터빈 구성품의 외부 냉각법으로는 대표적으로 막냉각 기법이 사용된다. 막냉각 기법은 Goldstein 등(1)에 의해 기본적인 원통형 막냉각 홀 형상에 대한 연구를 시작으로, Gritsch 등(2)에 의해 휀 막냉각 홀(Fan-shaped)과 복합각도 막냉각 홀(Compound angle hole)에 대하여 각도 변화 및 다양한 형상의 휀 막냉각 홀에 대한 연구가 수행되었다. 뿐만 아니라 평판에서의 다양한 홀 형상에 대하여 주유동에 대한 분사 각도, 이차유동의 출구 각도, 홀 직경, 다양한 분사비에 대한 연구가 진행되고 있으며, 현재에도 더 나은 막냉각 효율을 갖는 홀형상을 찾기 위한 연구가 진행되고 있다.(3) 이러한 막냉각 홀의 기하학적인 형상 연구뿐만 아니라, 냉각 유체와 고온의 주유동의 상호작용에 의해서 발생하는 콩팥와류(kidney-vortex)에 대한 연구가 Haven 등(4)에 의해 수행되었다. 콩팥와류는 Fig. 1과 같이 터빈 블레이드 표면을 보호하기 위해 분사되는 냉각 유체와 고온의 주유동이 만나면서 발생하는데, 이 와류는 표면으로부터 냉각 유체의 분리를 더 활발하게 하여 블레이드 표면에 대한 냉각 효과를 감소시킨다. 이러한 콩팥와류를 감쇠하기 위해서 반와류 홀에 대한 연구가 수행되었다. 반와류 홀은 주막냉각 홀의 양쪽에 또 다른 보조 막냉각 홀을 가공하여 주유동과 냉각 유체와의 상호작용에 의해 발생하는 콩팥와류의 생성을 방해한다. 반와류 홀은 주유동과 주막냉각 홀에 의해서 생성된 와류와 반대 방향의 와류를 형성하여 냉각 유체를 평판위에서 유동 방향과 수직 방향으로 유도하면서 냉각 효과를 높힌다. 이로 인해 냉각유체는 블레이드 표면을 효율적으로 보호 할 수 있게 되며, 막냉각 홀 주변과 하류에 대한 막냉각 효과도 커지게 된다. 최근까지 터빈 막냉각 홀에 주로 사용되고 있는 형상은 원통형 홀 형상에 비해 높은 막냉각 효율이 입증된 휀 막냉각 홀 형상이다. 하지만 휀 막냉각 홀 형상은 제작이 어렵고 콩팥와류에 대한 감쇠효과는 미미한데 반해, 반와류 홀은 제작이 상대적으로 용이하고 원통형 막냉각 홀에 비해 높은 효율을 갖는 것으로 알려져 있다(5). 이에 관련된 연구로 Heidmann등(5)은 기본적인 반와류 홀 형상에 있어서 주막냉각 홀에 설치된 위치, 직경비 및 주유동에 대한 각도의 영향을 전산유체해석 및 IR 카메라를 이용한 막냉각 효율 측정 실험을 통해서 분석하였다. 또한 LeBlanc 등(6)에 의해 반와류 홀의 새로운 형상으로 제시된 Tripod Hole 등의 홀 형상에 대한 연구가 수행되었다.

본 연구에서는 막냉각 효율의 측정을 위해 압력감응페인트(Pressure sensitive paint, PSP)를 사용하여(7)(8) 원통형 막냉각 홀에서의 분사비 0.5에 대한 유량을 기준으로 주막냉각 홀과 반와류 홀 사이의 각도를 0°, 15°로 설정한 반와류 홀에 대한 막냉각 효율을 측정하였다. 또한 반와류 홀 형상의 최적화 연구의 일환으로, 반와류 홀의 유무 및 주막냉각 홀과 반와류 홀 사이의 각도 변화로 인한 평판에서의 막냉각 효율 분포에 미치는 영향을 분석하였다.

2. 막냉각 계수 측정 이론

2.1. 압력감응페인트의 보정

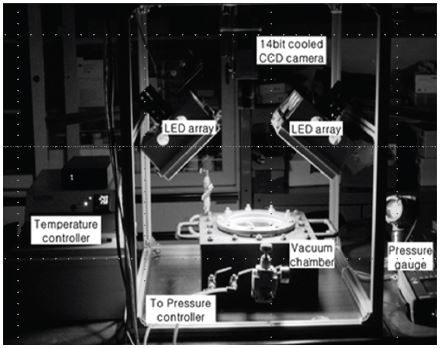

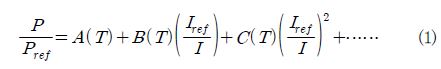

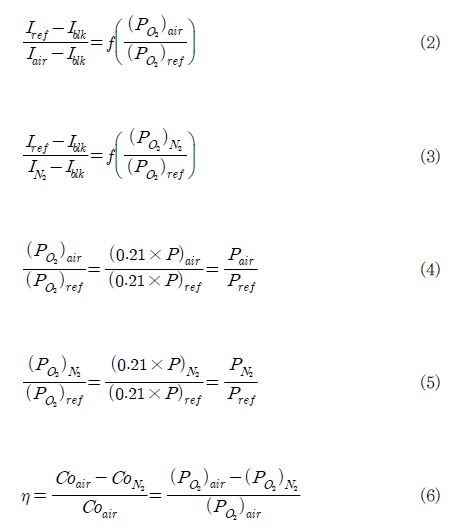

Fig. 2는 PSP 보정실험을 위한 시스템을 나타낸다. PSP는 산소 퀜칭의 원리에 의해서 압력에 따라 방사되는 빛의 강도가 변화하는 물질로, 이와 같은 성질을 이용하여 표면의 압력 분포를 측정할 수 있다. 본 실험에 사용된 PSP는 ISSI사의 470 UNIFIB 모델로 470nm 파장에 반응한다. 이 페인트를 이용하기 위해서는 막냉각 효율 측정에 앞서 PSP 보정이 필요하다. PSP의 보정을 위해서 Liu와 Sullivan(9), Ahn 등(10)으로부터 소개된 방법으로 보정 실험을 수행하였다. 보정 실험 장치는 온도 조절이 가능한 시편에 PSP를 도포하고 압력 챔버에 넣은 후 진공펌프를 이용하여 0atm에서 1atm까지 압력을 조절하여 보정실험을 수행하였다. 실험은 CCD 카메라와 LED 조명을 사용하여 압력에 따른 밝기 변화를 측정하였으며, 실험에 사용된 CCD 카메라는 PCO사의 고감도 CCD 카메라(pco.1600)이다. PSP는 압력뿐만 아니라 온도에도 반응하므로, 막냉각 계수 측정 실험 조건에서의 온도와 같도록 온도를 조절하였다. PSP의 압력 보정식은 다음과 같다.

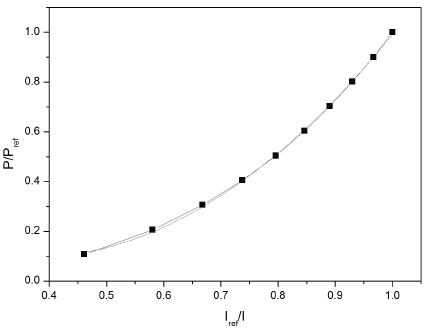

여기서, Pref는 기준 압력(1atm)을 의미하고 Iref는 기준 압력에서의 빛의 강도를 나타내며, P와 I는 각각 주어진 압력과 그 압력에서의 빛의 강도를 나타낸다. 상수 A, B, C는 보정계수로 PSP의 종류나 실험 환경 등에 따라 달라진다. Fig. 3은 보정 실험 결과를 나타낸 것으로, 압력비와 명도 비를 2차식으로 곡선 접합한 것이다.

2.2. 막냉각 계수 측정 이론

PSP 기법을 이용하여 막냉각 효율을 측정하기 위해서는 측정 부분 표면에서 분출된 공기 또는 질소에 의한 산소분압의 비교가 필요하다.(11) 이를 위해서 Table 1에 나타낸 네 경우의 PSP 이미지가 필요하다. PSP 실험을 위해서 LED 조명을 사용하지 않은 상태에서의 데이터 및 풍동을 정지한 채, LED 조명만 사용한 상태에서의 산소분압 데이터 또한 필요하다. 이와 같은 정보를 이용하여 다음의 식을 통해 막냉각 효율을 구할 수 있다.

여기서, Iref는 유동 없이 조명만 킨 상태, Iair는 냉각 유체로 공기가 사용된 상태, IN2는 냉각 유체로 질소가 사용된 상태, Iblk는 조명을 끄고 유동도 없는 상태의 PSP 발광 강도를 의미한다.

Table 1에서 Black 이미지는 CCD 카메라 자체의 노이즈를 제거하기 위한 정보이다. (PO2)N2와 (PO2)air는 각 획득 조건에 따른 방사하는 빛의 강도 및 압력감응페인트의 방사강도와 압력 보정 결과를 이용해 얻은 산소의 분압(PO2 = 0.21P)이다. (PO2)air와 (PO2)N2의 측정을 위해 실험을 별도로 수행하였으며 동일한 실험조건의 조성하기 위하여 조명과 풍동을 정지하지 않고 냉각유체만을 변경하여 각 냉각 유체의 경우에 대하여 실험을 수행하였다.

냉각 유로 공기와 질소를 각각 분사하고 각각의 경우에 대한 산소 분압을 비교하면 막냉각 효율을 측정할 수 있다. 즉, 질소를 막냉각 유체로 분사하였을 경우 표면이 질소로만 덮이게 되는 영역에서는 산소 분압이 0이 되고 막냉각 효율은 1이 된다. 반면에 공기를 분사하였을 경우와 질소를 분사하였을 경우의 산소의 분압이 같게 되면 막냉각 유체의 영향을 받지 않는 부분이므로 막냉각 효율은 1이 된다. 따라서 막냉각 유체에 따른 산소의 분압을 이용하면 식 (6)에 의해 막냉각 효율을 구할 수 있다. 이와 같은 실험을 수행하는데 있어서 분사비는 원통형 홀 기준으로 0.5로 선정하였고, 반와류홀의 경우는 원통형 홀 경우와 동일한 냉각 유체의 유량이 공급되도록 하였다. 또한 PSP는 온도에 민감하므로, 보정 실험, 공기에 대한 실험, 질소에 대한 실험은 모두 동일한 온도에서 수행했으며 출력 압력과 같은 기타 유동 조건 또한 동일하게 유지했다.(12)

2.3. 실험 장치

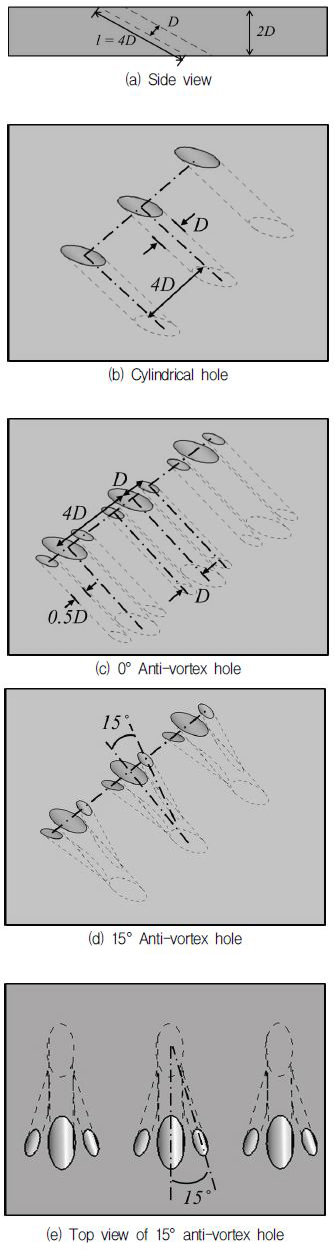

본 연구에서는 주막냉각 홀과 반와류 홀 사이의 각도 변화에 대한 실험을 수행하였으며, 막냉각 효율 비교를 위해 원통형 막냉각 홀의 실험도 수행하였다. Fig. 4는 본 실험에서 사용된 3가지 막냉각 홀 형상을 나타낸 것이다. 각 경우는 3세트의 홀들로 구성되어 있으며, 분사되는 막냉각 유체는 주유동 방향으로 평판과 30° 각도를 갖도록 가공하였다. 반와류 홀 형상의 경우, 주막냉각 홀과 반와류 홀 사이의 각도를 각각 0°와 15°로 가공하였다. 주막냉각 홀의 직경은 10mm이고 반와류 홀의 경우, 주막냉각 홀과 반와류 홀의 직경 비는 0.5이다. 주막냉각 홀의 간격은 주 막냉각홀의 직경비 4로 유지하였다. 각 시험부의 표면에는 빛에 대한 반사가 용이하도록 흰색 페인트로 도색한 후, 압력감응페인트를 도포하여 압력 변화에 반응할 수 있도록 하였다. 냉각 유체의 유량은 MKP사의 질량유량계(TSM-150)로 측정하였다. 동일한 막냉각 유량에 의한 막냉각 효율을 비교하기 위해 모든 실험 경우에 대해 총 막냉각 유량을 원통형 막냉각 홀의 경우와 동일하게 하였다.

3. 실험 결과

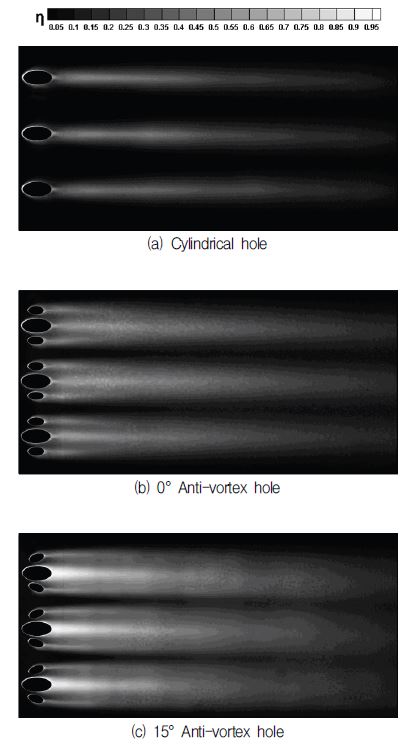

Fig. 5는 막냉각 효율 측정 결과를 나타낸 것이다. Fig. 5(a)는 원통형 막냉각 홀에 대한 막냉각 효율 분포를 나타낸 것으로, 막냉각 홀 부근에서 막냉각 유체의 부양(lift-off)에 의해 낮은 막냉각 효율을 나타났다. 하류로 갈수록 막냉각 유체가 재부착되어 막냉각 효율이 증가하지만, 막냉각 홀로 부터 먼 하류에서는 막냉각 효율이 매우 낮은 것을 볼 수 있다. Fig. 5(b)는 0° 반와류 홀에 대한 막냉각 효율 분포를 나타낸 것으로, 원통형 막냉각 홀의 경우에 비해 홀 부근의 막냉각 효율이 증가한 것을 볼 수 있다. 이것은 반와류 홀에 의한 콩팥와류의 감소 뿐 만아니라 각 홀의 실질 분사의 감소에 의해 낮은 모멘텀의 막냉각 유체가 벽면 부근에 더 잘 부착되었기 때문으로 판단된다. Fig. 5(c)는 15° 반와류 홀에 대한 막냉각 효율 분포를 나타낸 것으로, 원통형이나 0° 반와류 홀의 경우에 비해 높은 막냉각 효율을 나타내고 있다. 이 경우는 Fig. 5(b)와 동일한 실질 분사비를 갖고 있지만 더 높은 막냉각 효율을 나타내고 있어, 각도를 갖는 반와류 홀이 콩팥와류에 의한 분리의 영향을 감소시켜 막냉각 효율을 개선하는데 더 큰 효과가 있음을 알 수 있다.

Fig. 5의 결과는, 주막냉각 홀 주변에 보조 막냉각 홀을 추가하면 동일한 막냉각 유량으로도 더 넓은 영역에 대해 막냉각 효과를 얻을 수 있으며, 막냉각 효율도 증가시킬 수 있음을 잘 보여주고 있다. 또한 각도를 갖는 반와류 홀의 경우가 가장 큰 막냉각 효율 개선을 보이므로, 반와류 홀의 각도 변화가 막냉각 효율 향상에 큰 영향을 끼침을 알 수 있다.

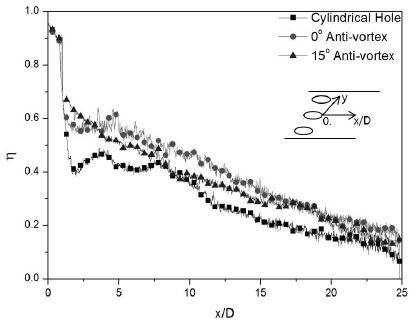

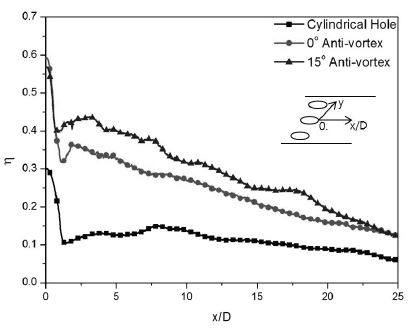

Fig. 6은 각 경우에 대해 주막냉각 홀의 중앙을 따라 추출된 막냉각 효율을 나타낸 것이다. 세 경우 모두 막냉각 유체의 분리에 의해 홀 부근에서 급격한 막냉각 효율의 감소를 볼 수 있다. 이러한 급격한 감소는 원통형 홀의 경우가 가장 심하게 나타났다. 홀 부근 x/D<2에서는 세 경우 모두 유사한 막냉각 효율을 보이며 2<x/D<4에서는 15° 반와류 홀이 가장 높은 막냉각 효율을 보였다. 4<x/D<20 영역에서는 전반적으로 0° 반와류 홀이 높은 막냉각 효율을 보였다.

Fig. 7은 각 경우에 대해 y방향으로 평균된 막냉각 효율을 나타낸 것이다. 원통형 홀의 경우, x/D<2인 영역에서 막냉각 유체의 부양에 의해 급격한 막냉각 효율의 감소가 나타나며, 막냉각 유체의 재부착 이후 막냉각 효율은 전반적으로 낮은 값을 보이고 있다. 0° 반와류 홀의 경우, 유사한 경향을 보이지만 전반적인 막냉각 효율은 원통형 홀의 경우에 비해 2배 이상 높게 나타났다. 특히 x/D = 2.5 부근에서 원통형 홀 형상보다 약 4배, x/D = 25에 이르는 하류까지 최소 2배 이상의 더 높은 막냉각 효율을 나타냈다. 이는 앞서 설명한 바와 같이, 반와류 홀에 의한 콩팥와류 영향의 약화와 동일 유량에서 홀 갯수 증가에 의한 실질 분사비의 감소에 의해 막냉각 유체가 벽면 부근에 가깝게 부착되어 있기 때문이다. 0° 반와류 홀과 15° 반와류 홀을 비교하면, 동일한 실질 분사비를 가짐에도 불구하고 15° 반와류 홀의 경우가 더 높은 막냉각 효율을 나타냈다. 이는 각도를 갖는 반와류 홀이 콩팥와류의 영향을 더 효과적으로 감소시킬 수 있음을 의미한다.

Fig. 6에서 전반적으로 우수한 결과를 보인 0° 반와류 홀에 비해 Fig. 7의 평균 막냉각 효율은 15° 반와류 홀의 경우가 더 크게 나타났다. 이는 앞서 말한 반와류 홀로 인한 콩팥 와류의 감쇠와 반와류 홀의 부가적인 효과로 각도를 갖는 반와류 홀이 더 넓은 영역에서 막냉각 효율을 얻을 수 있음을 의미한다. 따라서, 반와류 막냉각 홀의 각도를 최적화한다면 더 좋은 막냉각 효율을 얻을 수 있을 것으로 기대된다.

4. 결 론

본 논문에서는 반와류 막냉가 홀의 각도 변화가 평판의 막냉각 효율에 미치는 영향을 실험적으로 연구하였다. 실험에 적용된 막냉각 홀은 기본적인 원통형과 각각 0°, 15° 각도를 갖는 반와류 막냉각 홀이고, 분사비는 원통형 홀 기준으로 0.5로 선정하였다. 막냉각 효율 측정은 압력감응페인트(PSP) 기법을 적용하였다. 실험 결과를 바탕으로 도출된 결론은 다음과 같다.

1) 원통형 홀에 비해 반와류 홀의 경우가 더 높은 막냉각 효율을 보였으며, 각도를 갖는 반와류 홀의 경우가 더 넓은 영역에서 막냉각 효과를 나타내었다.

2) 원통형 막냉각 홀의 경우, 막냉각 유체의 부양에 의해 막냉각 홀 부근에서 급격한 막냉각 효율의 감소를 보였다.

3) 0° 반와류 홀의 경우에는 낮아진 실질 분사비와 반와류 홀의 콩팥와류 감소 효과에 의해 원통형 막냉각 홀 경우보다 높은 막냉각 효율을 보였다.

4) 15° 반와류 홀의 경우는 다른 경우에 비해 더 높은 막냉각 효율을 보였고, 이는 각도를 갖는 반와류 홀이 콩팥와류의 영향을 효과적으로 감소시켰기 때문이다.

본 실험에서 반와류 홀 각도가 막냉각 효율에 미치는 영향을 확인하였으며, 추후 다양한 각도와 분사비에 대한 연구를 수행할 예정이다.

Acknowledgments

이 논문은 2012년도 정부(교육과학기술부)의 재원으로 한국연구재단의 기초연구사업 지원을 받아 수행된 것임(NRF- 2012R1A1A2008083).

References

-

R. J. Goldstein, E. R. G. Eckert, “Effects of hole geometry and density on three-dimensional film cooling”, Int. J. Heat Mass Transfer, (1974), 17, p595-607.

[https://doi.org/10.1016/0017-9310(74)90007-6]

-

M. Gritsch, C. Schulz, S. Wittig, “Discharge Coefficient Measurements of Film-Cooling Holes with Expanded Exits”, Journal of Turbomachinery, (1998), 120, p557-563.

[https://doi.org/10.1115/1.2841753]

-

K. Vighneswara Rao, G. Sujatha, S. Balamurugan, J. S. Liu, D. C. Crites, L. A. Tapia, M. F. Malak, “Enhanced film cooling effectiveness with surface trenches”, ASME Turbo Expo 2013, (2013), GT2013-94530.

[https://doi.org/10.1115/GT2013-94530]

- B. A. Haven, D. K. Yamagata, M. Kurosaka, S. Yamawaki, T. Maya, “anti-kidney pair of vortices in shaped holes and their influence on film cooling effectiveness”, ASME Paper, (1997), p97-GT-45.

-

J. D. Heidmann, S. Ekkad, “A Novel anti-vortex Turbine Film Cooling Hole Concept”, ASME Turbo Expo 2007, (2007), GT2007-27528.

[https://doi.org/10.1115/GT2007-27528]

-

C. N. LeBlanc, S. Ramesh, S. V. Ekkad, M. A. Alvin, “Effect of hole exit shaping on film cooling performance for tripod hole injection over a flat surface”, ASME Turbo Expo 2013, (2013), GT2013-94456.

[https://doi.org/10.1115/GT2013-94456]

-

A. Dhungel, Y. Lu, W. Phillips, S. V. Ekkad, J. Heidmann, “Film Cooling From a Row of Holes Supplemented with anti Vortex Holes”, ASME Turbo Expo 2007, (2007), GT2007-27419.

[https://doi.org/10.1115/GT2007-27419]

-

J. C. Han, A. P. Rallabandi, “Turbine blade film cooling using PSP technique”, Frontiers in Heat and Mass Transfer(FHMT), (2010), 1013001, (2010).

[https://doi.org/10.5098/hmt.v1.1.3001]

-

T. Liu, J. P. Sullivan, “Pressure and Temperature Sensitive Paint”, Springer, (2005).

[https://doi.org/10.1002/9780470686652.eae076]

- J. Y. Ahn, S. Mhetras, J. C. Han, “Film-Cooling Effectiveness On a Gas Turbine Blade Tip Using Pressure Sensitive Paint”, ASME Paper No, (2004), GT2004-53249.

- G. Wagner, G. Vogel, D. Chanteloup, A. Bölcs, “Pressure sensitive paint(PSP) and transient liquid crystal technique(TLC) for measurement of film cooling performances”, The 16th Symposium on Measuring Techniques in Transonic and Supersonic Flow in Cascades and Turbomachines, (2002).

- S. D. Park, K. S. Lee, H. B. Kim, J. S. Kwak, J. H. Kim, “Measurement of the Film Cooling Effectiveness on a Flat Plate using Pressure Sensitive Paint”, The Korean Society of Propulsion Engineers, (2006), 12(5), p67-72.