20kW Turbine Development for OTEC System

In Ocean, the temperature of the deep sea water is always lower than that of the surface sea water. The temperature difference between the surface water and deep sea water is about 20℃. Based on thermodynamics, this temperature difference can be converted into mechanical power. The mechanical power can be converted to electricity through a generator. However, the temperature difference is relatively small compared with that of traditional steam turbines. It is difficult to apply the steam turbine technology for this small temperature difference directly. Therefore, the turbine for OTEC system using low temperature difference should be designed to meet the system requirement. The present study focuses on the development of the turbine for 20 kW OTEC system using R32. The paper includes the determination of working fluids, meridional design, turbine layout and 3D CFD results. With off-design points analysis, the full performance of 20kW OTEC turbine is investigated. Through the research, one stage radial type turbine with R32 as working fluid is successfully developed and can be applied to other high temperature heat source.

Keywords:

OTEC, Turbine, ORC, 해양온도차, 터빈, 유기랜킹사이클1. 서 론

20세기 이후 지속적인 산업화로 온난화 현상에 대한 우려가 야기 되었고 이를 해소하기 위하여 대기 중의 이산화탄소를 줄이려는 노력은 전 세계가 재생 에너지와 같은 저탄소에너지를 찾는 시도를 하게 하였다. 그러나, 여전히 재생에너지는 지리적, 기후적인 제한을 갖고 있어서 현대 사회가 필요로 하는 충분한 양의 에너지를 제공하지 못하고 있다. 버려지는 열원을 사용하는 또 다른 재생에너지 전환 시스템은 많은 연구 분야에서 지속적으로 관심을 받아왔다. 그 중하나인 ORC(Organic Rankine Cycle, 유기 랭킨 사이클)은 유기 액체를 작동 유체로 사용하여 상대적으로 낮은 온도의 열에너지를 전기로 전환할 수 있다. 열에너지원 중에서 태양에너지와 OTEC(Ocean Thermal Energy Conversion, 해양열에너지 변환)은 동력을 발생시키기 위해서 낮은 질의 열에너지를 사용하는 데에 중점을 둔다(Lennard DE(1); Odum HT(2); Straatman et al.(3), Tseng et al.(4); Tanner D(5); Takazawa et al.(6); Wu and Burke(7); Yeh et al.(8); Yamada et al.(9)). 다른 낮은 온도의 에너지원으로는 폐열저장소, 바이오매스 연료, 다른 엔진이나 산업 폐열로부터의 에너지 회수가 있다. 지역적인 요인으로 제한되어 있지만 지금까지 지열 ORC는 대략 1000 MWe까지 설치되었다(Bronicki, L.(10)). ORC에는 태양열 집광 장치(Yamaguchi et al.(11))나 고온 연료 전지(Angelino and Colonna(12))도 적용된다. ORC 시스템은 작동 유체로 공기나 증기 대신 냉매유체를 사용한다. 따라서 선택된 작동 유체의 열역학적 성질은 시스템의 성능을 결정하는 데 매우 중요하다. Hung은 저열 에너지원에서 유기 작동 유체를 사용한 ORC 시스템의 효율을 연구하였다(Hung et al.(13)). Harinck 는 2010년에 높은 팽창비의 ORC용 원심 터빈의 성능 향상을 위하여 수치해석을 이용한 연구를 하였고(Harinck et al.(14)), 냉매를 이용하는 ORC 터빈의 초음속 노즐의 성능 분석 및 CFD 코드의 정확성을 점검하였다. ORC 터빈 개발 관련된 연구들은 100 °C이상의 온도 차를 이용하는 경우가 대부분이다. 본 연구에서 개발하려고 하는 20 °C 정도의 온도차를 이용하는 냉매를 이용한 터빈의 개발에 관한 연구는 깊이 다루어지지 못했다. 따라서 저자는 본 연구를 통하여 매우 적은 온도차에서 효율적으로 작동하는 OTEC용 터빈을 개발하는 과정을 보이고자 한다. 본 연구를 통하여 개발된 20 kW OTEC 터빈은 선박해양플랜트연구소(KRISO)에서 off-design 성능 테스트를 진행 중에 있다.

2. 작동 유체 선정 및 열역학 사이클 해석

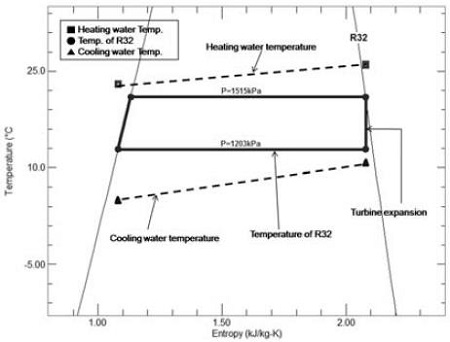

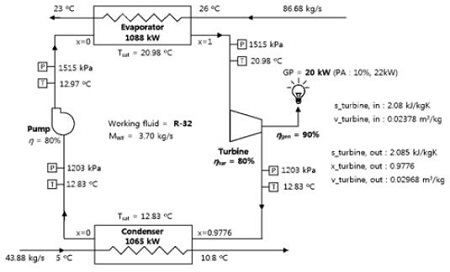

본 연구에서 개발 중인 터빈은 심층수와 표층수의 온도 차이를 이용하여 발전을 하는 OTEC용 터빈이다. 심층수(약 4 °C)와 표층수(약 25 °C)의 작은 온도 차이를 고려할 때 OTEC용 터빈은 작은 온도차의 에너지를 효과적으로 이용할 수 있도록 설계하여야 한다. 그러기 위해서 20 kW OTEC system의 작동 요구 조건과 작동유체를 가장 먼저 선정해야 한다. 우선 작동 유체로 R22, R32, R245fa를 고려하였다. 작동 유체를 결정하기 위한 조건으로 저독성, 비인화성, 구입 용이성 및 저비용 그리고 효율적인 시스템 운영을 위한 열역학적 성질이 고려되었다. R22의 경우는 낮은 포화 수증기 압력으로 시스템 전체의 크기가 커진다. R245fa는 OTEC 시스템 작동 온도에서 높은 포화 수증기 압력을 가지고 있고, T-S선도에서 포화증기압 선이 양의 기울기를 가져서 터빈 출구에서 작동유체가 과포화 상태를 유지한다. 열역학적 작동 조건은 이상적이나 소모품인 R245fa의 높은 가격과 수급에 문제가 있다. R32의 경우는 OTEC 시스템 작동 온도에서 높은 포화 수증기 압력을 가지고 있어 작은 시스템의 제작이 가능하고, T-S선도에서 포화증기압 선이 음의 기울기를 가지나 터빈 출구에서 건도가 97 % 정도를 유지하여 터빈 작동에 무리가 없다. 또, 상대적으로 저렴하고 수급이 용이하다. 이러한 점들을 고려하여 OTEC 시스템의 작동유체는 R32로 결정하였다. Fig. 1은 R32를 작동유체로 가지는 OTEC 시스템의 열역학적 사이클의 T-S 선도를 잘 보여주고 있다. R32를 작동 유체로 선정한 후 20kW 출력을 발생시키기 위한 열역학적 사이클을 EES(Engineering Equation Solver)를 이용하여 해석하였다. Fig. 2에서 온도 26 °C의 표층수가 증발기로 공급되고, 온도 10.8 °C의 심층수가 응축기로 공급되는 경우의 열역학적 사이클을 보여 주고 있다.

터빈 설계에 사용할 시스템의 열역학 사이클 해석의 결과는 Table 1에 정리되어 있다. 또 Fig. 1의 그림 속에 증발기 유체 온도 변화, 응축기 유체 온도 변화, 그리고 작동 유체 온도 변화가 나타나 있다. 이 해석에 따르면 터빈 효율을 80%로 가정하고 약 3.7 kg/s의 냉매 질량 유량이 확보되는 경우 20 kW 이상의 출력이 확보 가능하다.

3. 터빈 자오면 설계

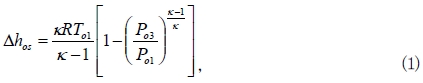

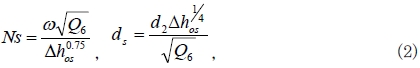

자오면 설계를 위하여 우선 유량을 고려하여 radial type의 터빈을 선정하였다. 그리고, 터빈의 회전속도와 로터의 지름을 결정하기 위하여 비속도/비직경 분석을 수행하였다. 설계에 사용된 식은 (1), (2)와 같다.

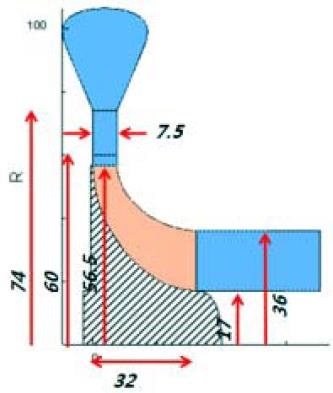

최적 효율의 터빈을 설계하기 위하여 REFPROP 프로그램을 eq. 1, 2를 함께 이용하여 가장 높은 효율을 확보하기 위하여 비속도가 0.6이 되도록 설계하였다. 이때 회전속도는 약 15,000 rpm 정도이다. 이렇게 결정된 회전속도와 비속도/비직경 값을 가지고 자오면 설계 프로그램(Rital)(15)을 이용하여 터빈의 기본 형상을 결정하였다. 자오면 형상 설계 프로그램을 이용하여 결정된 터빈의 volute, nozzle, rotor의 형상은 Fig. 3과 Table 2에 표시되어 있다.

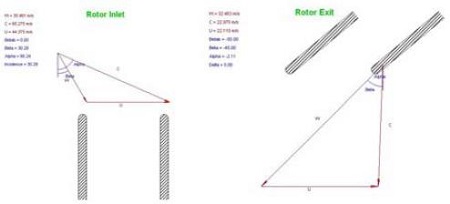

설계된 터빈 로터 입출구에서 속도 삼각형은 Fig. 4에 나타내어 있다. 그림에서 C는 절대 속도, W는 상대 속도, U는로터 끝의 tip 속도를 나타내고 있다. 로터 입구에서는 상대 속도 W를 가능한 로터 입구 형상과 유지하는 각이 작게 설계하고, 로터 출구에서는 절대속도가 유동 방향과의 차이가 적게 설치하는 것이 일반적이다. 따라서, 본 OTEC용 20kW 터빈에서도 터빈 입구의 β각을 30.29, 터빈 출구의 α각을 -2.11도가 되도록 설계하였다.

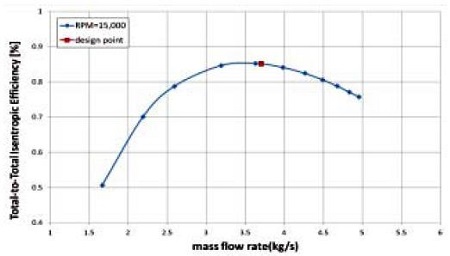

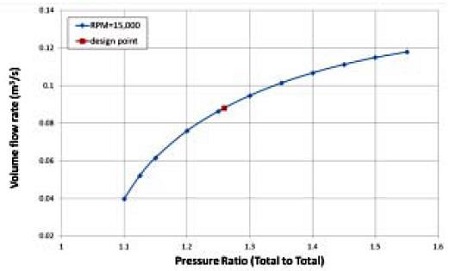

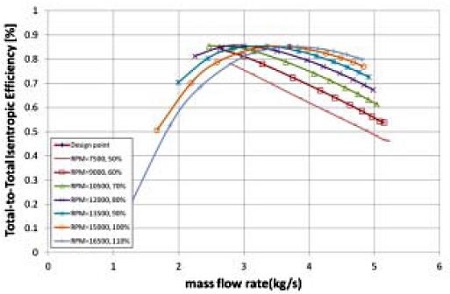

자오면 설계 프로그램을 이용하는 과정에서 작동유체의 포화상태에서 계산이 발산하는 현상을 발견하여 실제로 적용된 설계 조건이 OTEC의 실제 작동 조건인 포화점이 아니라 약간 과포화된 상태를 기준으로 설계를 수행하였다. 이러한 현상의 원인은 자오면 설계 프로그램에 사용되는 REFPROP 프로그램이 R32의 상변화 상태의 물성을 완벽하게 제공하지 못하기 때문으로 생각된다. 과포화 상태의 물성 값은 모두 제공되기 때문에 과포화 상태로 해석하는 경우에는 설계에 문제가 발생하지 않았다. 0.5 °C 정도 과포화된 상태로 해석한 결과는 포화상태의 결과와 비교해도 물성치의 변화가 크지 않으므로 해석 및 설계를 과포화상태로 수행하였다. Fig. 5와 Fig. 6에서 설계된 터빈의 정격회전수에서 효율의 변화와 부피 유량의 변화를 확인할 수 있다. 설계점이 회전수 15,000 rpm에서 최대 효율을 가지는 것을 알 수 있다. Fig. 6에서 낮은 팽창비로 인하여 터빈의 설계점이 초킹 영역에서 멀리 떨어져 있는 것을 확인할 수 있다. Fig. 7에서 자오면 설계 프로그램을 이용한 탈설계점 해석을 수행하여 보았다. 해석에 사용된 조건은 팽창비와 회전수를 변화시켰다. 팽창비를 변화시켰기 때문에 낮은 회전수에서도 높은 유량이 얻어졌으나, 효율을 낮게 예상되었다. 설계점에서 높은 효율을 보이고 회전수가 감소하고 질량 유량이 증가할수록 효율이 낮아지는 것을 볼 수 있다. 또, 정격회전수의 110 %인 16,500 rpm에서는 좀 더 높은 질량 유량에서 최대 효율을 보이는 것을 알 수 있다. 따라서, 동일 작동 조건에서 유량을 증가시켜서 출력을 높이는 경우 회전수를 증가시켜야 좀 더 효율을 높일 수 있을 것으로 판단된다.

4. 터빈 CFD 해석 및 성능 분석

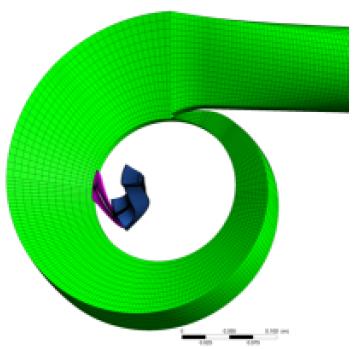

자오면 설계를 이용한 해석은 경계층 효과를 계산에 넣지 않고 얻어진 결과로 신속하게 결과를 얻을 수 있으나 경계층 해석에 대한 정보가 없어서 해석의 정확성이 떨어진다. 따라서, 자오면 설계를 마친 OTEC용 터빈의 성능을 좀 더 정확하게 평가하기 위하여 CFD를 이용하여 해석을 수행하였다. Table 2의 설계값을 이용하여 노즐/로터 형상을 그리기 위하여 BladeGen과 volute를 설계하기 위하여 Design modeler를 사용하였다.

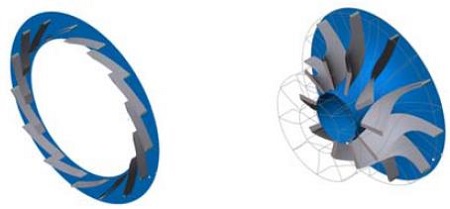

노즐과 로터의 형상은 Fig. 8에 보여 지고 있다. 해석을 위하여 사용된 격자는 Fig. 9에 나타내져 있다. 사용된 node의 수는 약 100만개 정도가 사용되었다. 노즐과 로터는 TurboGrid를 이용하여 hexa mesh로 설정하였다. volute는 복잡한 형상으로 인하여 부분적으로 tetra mesh를 사용하였으나, 기본적으로 hexa mesh를 가지도록 설정하였다. 사용 가능한 computer resource의 문제로 nozzle과 rotor 모두 periodic condition을 적용하여 해석을 수행하였다(Fig. 9). 수치해석에 사용된 경계 조건은 Table 1에 있는 값을 사용하였다. nozzle과 rotor의 연결부위는 stage condition을 이용하여 고정좌표계와 회전 좌표계의 데이터를 처리 하였다. 입구 조건은 전압/전온도 조건으로 출구 조건은 정압 조건을 주었다. R32의 경우 유체의 물성값이 CFX에서 기본적으로 제공되므로 제공된 값을 사용하였다. CFD를 이용한 설계 과정은 자오면 설계를 통하여 만들어진 기본 형상을 해석하여 원하는 출력과 효율이 나올 수 있도록 nozzle의 출구 각도와 로터의 출구 각도 등을 수정하여 가장 높은 효율이 나올 수 있도록 하는 방식으로 수행되었다.

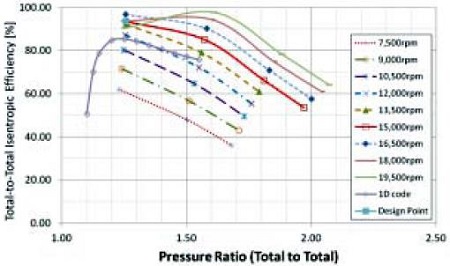

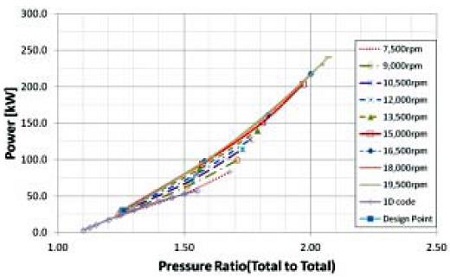

설계점에서 설계를 완성하고 나면 탈 설계점에서의 성능을 검증하여 탈 설계점 성능을 점검한다. 탈 설계점에서의 성능을 검증하기 위하여 회전수를 정격의 50 %~130 %까지 변화 시켜가면서, 기본적으로 낮은 팽창비를 가지는 OTEC용 터빈의 특성을 고려하여 팽창비를 1.1에서 2.0까지 변화시켜 가면서 출력과 효율을 확인하였다. CFD 해석이 수행된 결과는 Fig. 10와 Fig. 11에 회전수와 팽창비 변화에 대한 효율과 출력 변화로 나타내어졌다. Fig.11은 팽창비 대 출력 결과로 설계점의 팽창비가 1.26으로 낮은 관계로 팽창비 2.0까지 모든 회전속도에서 초킹 현상 없이 출력이 증가함을 확인할 수 있다. 기본 설계된 팽창비가 낮고 초킹점으로 부터 떨어져서 작동하므로, 좀 더 높은 온도에 열원에 본 터빈을 적용하는 것이 가능함을 알 수 있다. Fig. 10의 결과는 탈설계점으로 갈수록 효율이 감소하는 것을 보여주고 있다. 한 가지 특이한 점은 16,500 rpm의 경우가 설계점이 15,000 rpm 보다 조금 더 효율이 높게 나오는 것이다. 너무 작은 온도차로 인하여 낮은 팽창비에 대하여 설계를 수행하다 보니, 최초에 결정된 설계점이 약간 효율이 떨어지는 점에서 결정되었다. 실제로 효율이 16,500 rpm이 더 높고, 일정 회전수까지는 효율이 좀 더 증가한다. 그러나, 본 연구의 목적은 단순히 고효율의 터빈만을 설계하는 것이 아니고, 설계된 터빈을 이용하여 발전을 하는 것이다. 따라서, 단순히 터빈의 효율이 높아지는 것이 중요한 것이 아니라, 함께 사용할 발전기와의 연동을 고려해야 한다. 이를 위해서 함께 사용하기 위하여 조사한 발전기 관련 사양을 참고로 할 때, 지름 200 mm 수준의 고속 발전기의 회전수를 대략 15,000 rpm을 한계로 보고 있다. 이보다 더 높은 회전수에서 작동하는 직결식 상용 발전기를 구하는 것이 쉽지 않으므로 충분한 효율이 나오는 낮은 회전속도를 설계점으로 사용하는 것이 바람직하다.

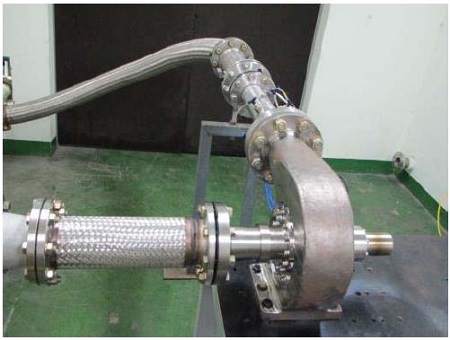

또, 터빈의 예상 효율이 자오면 해석 보다 CFD를 이용해서 높게 나오는 이유는 CFD 해석에 베어링 손실, 마찰 손실에 의한 모델이 포함되어 있지 않은 것이 원인이다. 따라서 실제 출력과 효율은 해석 결과보다 낮을 것으로 예측 된다. 이 부분은 차후 실험을 통하여 정확하게 검증 할 예정이다. 개발된 터빈은 OTEC system에 장착 전에 공기를 이용한 베어링 테스트를 수행하였다. Fig. 12은 압축공기를 이용하여 cold test를 수행하는 모습이다. 실제 작동유체를 사용하지는 않았으나, 베어링의 정상 작동여부를 확인할 수 있다. 베어링 테스트를 마친 터빈은 실제 20kW OTEC system에 설치되어서 R32를 이용하여 성능 테스트 성공적으로 수행하고 20kW 이상의 출력을 만드는데 성공하였다. 그러나 현재 20kW OTEC system이 초기 성능 실험 중이라 실험은 터빈 효율을 고려하지 않고 system의 운용이 가능한지를 평가하기 위한 20kW 출력 테스트만을 수행하였다. 따라서, 본 실험결과를 해석과 비교해 보기에는 무리가 있다.

5. 결 론

심층수와 표층수 사이에 존재하는 온도의 차이를 이용하여 발전을 수행하는 OTEC system용 터빈의 개발을 성공적으로 수행하였다. 개발된 터빈은 R32를 사용하는 radial type의 터빈으로 회전속도는 15,000rpm에 팽창비 1.26의 매우 낮은 팽창비에서 20 kW 이상의 출력을 발생하도록 설계되어 있다. 설계를 위하여 자오면 설계 프로그램과 ANSYS CFX를 이용하여 기본 설계와 full CFD 해석을 수행하여 형상을 결정하였다. 팽창비가 낮은 관계로 탈 설계점에서 초킹 현상의 발생 없이 출력의 변화가 가능하다. 이러한 이유로 고온 폐수나 온천수등과 심층수를 함께 사용하여 다양한 폐열원을 이용하여 발전하는 것도 가능하다. 본 터빈은 현재 20 kW OTEC system에 설치되어서 OTEC system의 가능성을 평가하기 위하여 pilot test 중에 있다. 이번에 개발된 OTEC 터빈 설계 기술을 기반으로 차후에는 1MW의 OTEC 터빈을 설계할 예정이다.

Acknowledgments

본 연구결과는 해양수산부가 지원하는 “해양심층수의 에너지 이용기술 개발” 성과 중 일부이며 지원에 감사드립니다.

References

-

Lennard, DE., (1995), The viability and best locations for ocean thermal energy conversion systems around the world, Renewable Energy, 6(3), p359-365.

[https://doi.org/10.1016/0960-1481(95)00023-D]

-

Odum, HT., (2000), Energy evaluation of an OTEC electrical power system, Energy, 25, p389-393.

[https://doi.org/10.1016/S0360-5442(99)00076-6]

- Straatman, PJT, Wilfried, GJHM, Sark, V., (2008), A new hybrid ocean thermal conversion– offshore solar pond(OTEC-OSP) design: a cost optimization approach, Solar Energy, 82, p520-527.

-

Tseng, CH, Kao, KY, Yang, JC., (1991), Optimal design of a pilot OTEC power plant in Taiwan, Journal of Energy Resources Technology, Transactions of ASME, 113, p294-299.

[https://doi.org/10.1115/1.2905914]

- Tanner, D., (1995), Ocean thermal energy conversion : current over view and future outlook, Renewable Energy, 6(3), p367-373.

- Takazawa, H, Amano, M, Tanaka, T., (1996), Performancec haracteristics of barometric-typeopen-cycle OTEC system, Heat Transfer - Japanese Research, 25(4), p226-237.

-

Wu, C, Burke, TJ., (1998), Intelligent computer aided optimization on specific power of an OTEC Rankine power plant, Applied Thermal Engineering, 18(3), p295-300.

[https://doi.org/10.1016/S1359-4311(97)00057-4]

-

Yeh, RH, Su, TZ, Yang, MS., (2005), Maximum output of an OTEC power plant, Ocean Engineering, 32, p685-700.

[https://doi.org/10.1016/j.oceaneng.2004.08.011]

-

Yamada, N, Hoshi, A, Ikegami, Y., (2009), Performance simulation of solar-boosted ocean thermal energy conversion plant, Renewable Energy, 34, p1752-1758.

[https://doi.org/10.1016/j.renene.2008.12.028]

- Bronicki, L, (2007), Organic Rankine Cycles in Geothermal Power Plants—25 Years of Ormat Experience, Proceedings of the GRC2007 Annual Meeting, Reno, NV.

-

Yamaguchi, H, Zhang, X. R, Fujima, K, Enomoto, M, and Sawada, N., (2006), Solar Energy Powered Rankine Cycle Using Supercritical CO2, Appl. Therm. Eng, 26(17), p2345-2354.

[https://doi.org/10.1016/j.applthermaleng.2006.02.029]

-

Angelino, G., and Colonna, P., (2000), Organic Rankine Cycles for Energy Recovery From Molten Carbonate Fuel Cells, Proceedings of the 35th Inter. society Energy Conversion Engineering Conference (IECEC), AIAA Paper No. 2000-3052, p1-11.

[https://doi.org/10.1109/IECEC.2000.870957]

-

Hung, T.C., Wang, S.K., Kuo, C.H., Pei, B.S., and Tsai, K.F, (2010), A Study of Organic Working Fluids on System Efficiency of an ORC Using Low-Grade Energy Source, Energy, 35, p1403-1411.

[https://doi.org/10.1016/j.energy.2009.11.025]

-

Harinck, J., Turunen-Saaresti, T., Colonna, Colonna., Rebay, S., Buijtenen, J.V., (2010), Computational Study of a High-Expansion Ratio Radial Organic Rankine Cycle Turbine Stator, Journal of Engineering for Gas Turbines and Power, 132, p1-6.

[https://doi.org/10.1115/1.3204505]

- Concepts ETI, Inc, (2007), Rital User Guide,Concepts ETIInc, 217 Billings farm road white river junction, VT 05001-9486 USA.