Thermal-hydraulic Design of A Printed-Circuit Steam Generator for Integral Reactor

The vessel of integral reactor contains its major primary components such as the fuel and core, pumps, steam generators, and a pressurizer, so its size is proportional to the required space for the installation of each component. The steam generators take up the largest volume of internal space of reactor vessel and their volumes is substantial for the overall size of reactor vessel. Reduction of installation space for steam generators can lead to much smaller reactor vessel with resultant decrease of overall cost for the components and related facilities. A printed circuit heat exchanger is one of the compact types of heat exchangers available as an alternative to conventional shell and tube heat exchangers. Its name is derived from the procedure used to manufacture the flat metal plates that form the core of the heat exchanger, which is done by chemical milling. These plates are then stacked and diffusion bonded, converting the plates into a solid metal block containing precisely engineered fluid flow passages. The overall heat transfer area and pressure drops are evaluated for the steam generator based on the concept of the printed circuit heat exchanger in this study. As the printed circuit heat exchanger is known to have much larger heat transfer area density per unit volume, we can expect significantly reduced steam generator compared to former shell and tube type of steam generator. For the introduction of new steam generator, two design requirements are considered: flow area ratio between primary and secondary flow paths, and secondary side parallel channel flow oscillation. The results show that the overall volume of the steam generator can be significantly reduced with printed circuit type of steam generator.

Keywords:

Printed-circuit steam generator, Integral reactor, Thermal sizing, 인쇄기판형 증기발생기, 일체형원자로, 전열면적 산정1. 서 론

한국원자력연구원은 전력공급, 해수담수 및 지역난방 등 다목적으로 활용 가능한 중소형 일체형원자로 SMART(System integrated Modular Advanced ReacTor)에 관한 연구개발을 1997년부터 시작하여, 1999년 개념설계를 완료하였고, 2002년 원자로계통에 대한 기본설계를 완료하여 소규모 전력 생산 및 해수담수화 시장을 겨냥한 ‘수출전략형 원자로’로 개발하기 시작하였다.(1) 이후 2009년부터 ‘SMART 기술검증 및 표준설계인가 획득 사업’이 수행 · 완료되어 2012년 7월 4일 원자력안전위원회로부터 표준설계인가를 획득하였다. SMART 원자로는 중소형 원전 분야에서 세계 최초로 표준설계인가를 획득함으로써 세계 중소형 원전 시장을 선점할 수 있는 기반을 마련하게 되었다. SMART는 열출력 330 MWt로 개발되었으며 대형냉각재상실사고(LBLOCA; Large Break Loss Of Coolant Accident)를 근본적으로 배제하는 등 기존 가압경수로 대비 100배의 안전성 향상과 함께 방사성폐기물 발생량을 혁신적으로 감소시킨 수출형 신형 원자로이다. SMART 원자로는 한국기준 인구 10만 도시에 물과 전기를 공급할 수 있도록 90 MWe의 전기 생산 및 담수 생산용량 40,000톤/일로 개발되었다.

SMART의 증기발생기는 관류식 나선형 형태이며, 1차측 원자로냉각재는 전열관 외부 즉 쉘 측으로 흐르며, 2차측 급수는 전열관 내부 즉 관측으로 흐른다. 총 8대의 증기발생기는 출구 압력 5.2 MPa에서 과열도 30 °C의 증기를 증기발생기 헤더를 통해 터빈으로 방출한다.

근래에 들어 주목받고 있는 인쇄기판형 열교환기(Printed Circuit Heat Exchanger; PCHE)는 유체가 통과하는 미세한 유로를 화학적 에칭 방법으로 형성하고, 유로들이 형성된 유로판을 확산접합공정(diffusion bonding process)을 이용하여 적층 및 접합된 열교환기의 한 형태로서 열교환 용량 대비 열교환기의 부피가 작고 열교환 효율이 매우 우수한 콤팩트형 열교환기의 형태로 알려져 있다.(2)

본 연구에서는 인쇄기판형 열교환기 개념에 기초한 증기발생기를 일체형원자로에 도입할 경우에 대한 열수력학적인 모델을 개발하고 열전달 및 압력강하에 대한 분석을 수행하였다. 일체형원자로의 계통설계요건을 만족시키기 위한 증기발생기 1차측 및 2차측 유로 면적을 평가하고 2차측의 이상유동불안전성을 방지하기 위한 2차측 설계특성을 검토하였다.

2. SMART 소개

2.1 SMART 핵증기공급계통

SMART는 기존 상용 분리형 가압경수로와는 달리 원자로 냉각재계통 및 주기기가 연결 배관 없이 하나의 압력용기 내에 배치되는 일체형(integral type) 가압경수로이다. 배관 연결 없이 주기기를 원자로 압력용기 내에 설치함으로써 기존의 분리형 원자로의 취약점인 대형냉각재상실사고를 원천적으로 배제하는 특성을 가지고 있다. SMART 원자로계통은 원자로냉각재 유로가 형성되고 압력경계를 유지하는 원자로 집합체 및 원자로냉각재계통과 정상 및 사고 시 원자로냉각재계통을 보조하는 계통인 피동잔열제거계통, 안전주입계통, 정지냉각계통, 화학 및 체적제어계통 등으로 이루어진다. SMART 원자로계통의 주요설계변수는 Table 1에 요약된 바와 같다.(3)

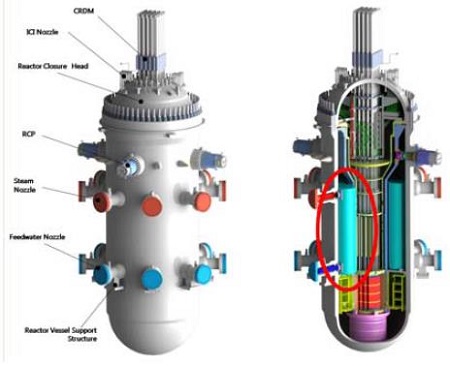

원자로냉각재계통은 원자로냉각재 및 방사성물질이 제어되지 않고 원자로건물로 방출되는 것을 사전에 방지하기 위한 방벽 역할을 수행한다. 원자로냉각재계통은 정상운전을 포함한 모든 설계기준사고 및 예상운전과도 중에 원자로 노심 손상을 방지하기 위해 관련 연계계통과 연동하여 충분한 노심 냉각 기능을 갖추어야 한다. 또한 원자로냉각재계통은 자연대류 운전을 포함한 모든 정상운전 시 원자로 노심에서 발생한 열을 증기발생기 2차측으로 전달하는 기능을 갖추도록 설계된다. 원자로냉각재계통의 주요기기는 원자로 노심인 핵연료집합체, 원자로내부구조물, 제어봉구동장치, 원자로냉각재펌프 4대, 증기발생기 8대 및 가압기 등으로 구성되어 있다. Fig. 1은 일체형원자로 용기 및 내부구조물을 보여주고 있다.

원자로냉각재계통 유로는 노심 출구, 원자로냉각재펌프, 증기발생기, 노심 입구 순으로 형성된다. 원자로용기 측면에 장착된 원자로냉각재펌프에 의해 원자로용기 중앙하부에 위치하는 노심과 노심지지원통과 원자로용기 내벽 사이의 환형 공간에 위치하는 증기발생기로 원자로냉각재의 강제순환 유동이 형성되어 노심에서 생성된 열이 증기발생기 전열관내의 2차측으로 전달된다. 원자로냉각재계통 내의 열전달은 증기발생기 전열관 바깥쪽으로 원자로냉각재가 흐르고 전열관 안쪽으로 2차측 급수가 흐르며 전열관을 통해 전달되는 방법으로 이루어진다. 원자로냉각재계통의 압력은 증기와 냉각재가 열적으로 평형을 유지하는 형태의 가압기를 이용하여 유지되고 제어되는데, SMART 원자로의 가압기는 별도의 구조물로 존재하지 않으며, 원자로 덮개와 상부 안내 구조물 집합체 사이에 형성되는 자유 공간이 가압기 영역으로 사용된다.

원자로계통내 압력이 낮아질 경우, 가압기 내의 침수형 전열기를 작동시켜 증기를 생성시킴으로써 압력을 유지하고, 플랜트 과도동안 압력이 높아질 경우에는 가압기의 증기 공간이 크게 설계됨으로써 별도의 살수기의 도움 없이도 계통 압력이 운전범위 안에서 유지된다.

피동잔열제거계통은 원자로 정지 후, 2차 계통을 이용한 원자로냉각재계통의 냉각이 불가능할 경우, 정지냉각계통이 운전 가능한 상태(200℃, 2.8MPa)에 도달할 때까지 노심의 잔열을 제거하는 기능을 수행한다. 증기발생기 2차측으로 전달된 잔열을 자연순환 유동에 의해 피동잔열제거계통 응축열교환기를 통해 제거한다. 안전주입계통은 발생가능성이 희박한 냉각재상실사고와 같은 사고 시, 노심 냉각을 위한 냉각수를 주입할 수 있도록 설계된다. 안전주입계통은 냉각재상실사고 후 상당기간 동안 노심의 심각한 변형을 막기 위하여 핵연료 손상을 제한하고, 핵연료 피복재와 냉각재와의 반응을 제한하고, 노심 내에 발생하는 에너지를 제거하며, 노심을 미임계 상태로 유지함을 보장한다. 정지냉각계통은 주증기계통과 주급수 또는 피동잔열제거계통과 함께 운전정지 후, 원자로냉각재계통의 온도를 정상운전온도에서부터 재장전 온도까지 감소시키는데 사용된다. 화학 및 체적제어계통은 원자로냉각재의 수화학조건 및 순도를 조절하기 위해 정화운전을 수행하며 온도 변화로 인한 원자로냉각재의 수축 및 팽창과 기타 원자로냉각재 손실 및 증가를 보상함으로써 원자로냉각재계통 냉각재의 적정 체적을 유지하는 기능을 수행한다. 정상운전 중에 원자로냉각재계통의 누설에 의한 원자로 냉각재를 보충하며 붕소 농도 조절을 통해 반응도를 제어하며, 방사능 준위를 연속적으로 측정한다.

2.2 기존의 SMART 증기발생기

SMART 증기발생기는 노심에서 생성된 열을 2차측으로 전달하는 증기공급계통의 주요 열수력 현상을 결정하는 핵심 기기이다. 일체형원자로에서 증기발생기는 원자로용기 내에 설치되고 운전되어야 하므로 높은 방사선 조사 지역에서 문제없이 운전이 가능해야 하고, 무게와 치수는 최소가 되도록 최적화가 되어야 하고, 원자로냉각재 측 유로에서 증기발생기의 저항이 작아야 하며, 일부 전열관을 관막음 하여도 증기발생기의 성능기준을 만족하도록 설계되었다.

SMART 원자로에서는 증기발생기가 원자로 내부에 설치된다는 공간적인 제약 및 운전 요건을 고려하여 2차측 급수가 전열관의 내부로 흐르고 원자로냉각재가 전열관 사이로 흐르는 관류형 증기발생기가 도입되었다. 관류형 증기발생기의 전열관은 응력부식에 강한 재료와 방사선 조사를 받아도 강도에 영향을 작게 받을 수 있는 재료가 사용되며, 열전달의 효과를 높이고 원자로냉각재 측 유로 저항이 작도록 직경이 작은 전열관을 다수 사용되고, 또한 나선형으로 감아 조밀하게 설계되어 있다. 관류형 증기발생기는 원자로 운전 시에는 과열증기를 생산하고 원자로 정지 시에는 정지냉각 재계통이 연결되는 시점까지 원자로냉각재로부터 열을 제거하는 기능을 한다. SMART의 관류형 증기발생기는 정격 출력 운전 시 30 °C 이상의 과열증기를 생산한다,

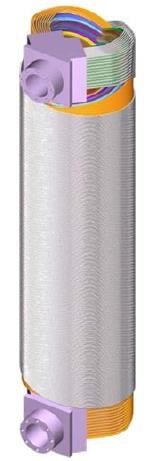

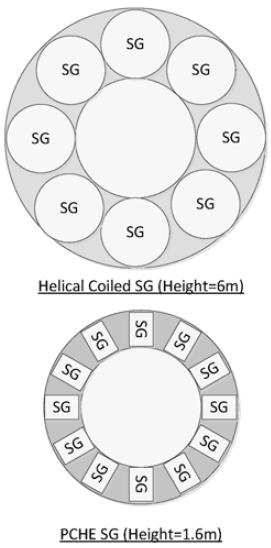

관류형 증기발생기는 열교환이 이루어지는 전열관, 급수헤더와 증기헤더, 그리고 전열관 지지물이 포함된 형태이다. SMART의 증기발생기는 다수의 관류형 증기발생기로 구성되며 이들은 노심지지원통과 원자로용기 사이의 환형 공간에 설치된다. 각 관류형 증기발생기의 외형은 상부와 하부에 증기헤더와 급수헤더를 갖고 있는 원통형이며 원통 내부에는 급수헤더와 증기헤더를 이어주는 다수의 전열관이 나선형으로 감겨있다. 관류형 증기발생기의 상부로 유입된 원자로냉각재는 전열관의 외부를 흐르며 원자로냉각재의 열을 2차측으로 전달한 후 증기발생기 하부로 빠져나간다. 관류형 증기발생기 하부에 있는 급수헤더로 유입된 급수는 전열관 내부를 통해 상승하면서 원자로냉각재의 열을 전달받아 증기로 변환된 후 관류형 증기발생기 상부에 있는 증기헤더를 통해 원자로 외부로 배출된다. Fig. 2는 기존에 도입되었던 관류식 나선형 증기발생기의 외형을 보여주고 있다.

2.3 인쇄기판형 증기발생기

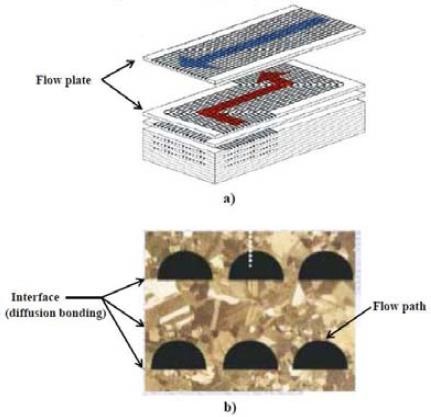

인쇄기판형 열교환기는 유체가 통과하는 미세한 유로를 화학적 에칭 방법으로 형성하고, 유로들이 형성된 유로판을 확산접합공정(diffusion bonding process)을 이용하여 적층 및 접합된 열교환기의 한 형태이다. 확산접합(Diffusion bonding) 콤팩트 열교환기는 화학적 에칭된 마이크로채널박판을 적층 밀착시켜 모재의 융점 이하 온도에서 소성변형이 생기지 않을 정도로 가압하여 접합면간에 생기는 원자의 확산을 이용하여 접합하는 제작 기술을 말한다. 특징으로는 열전달 효율이 높아 기존 열교환기 대비 크기를 획기적으로 줄일 수 있으며, 고온고압에 견딜 수 있다는 장점이 있다. 현재까지 확산접합 열교환기는 영국의 Heatric사에서 세계 최초로 상용화에 성공하였으며, 인쇄기판형 열교환기(PCHE)이라는 명칭으로 극저온 고압의 LNG 액화 플랜트, 연료전지반응기, 개질기(reformer), CO2 히트펌프 및 온수기 등의 열교환장치 등에 적용되고 있으며, 점차 그 응용범위가 크게 확대되고 있다.(2)Fig. 3는 영국의 Heatric 사에서 출시한 PCHE 의 내부 유로에서 유체의 경로[Fig. 3(a)]와 유로판들이 확산 접합된 부위, 조직 및 유로 등 [Fig. 3(b)]을 조직을 나타낸 것이다.(2))

Inside of Heatric’s PCHE: a) flow path on the flow plates b) metallographic view on the interfaces of flow plates

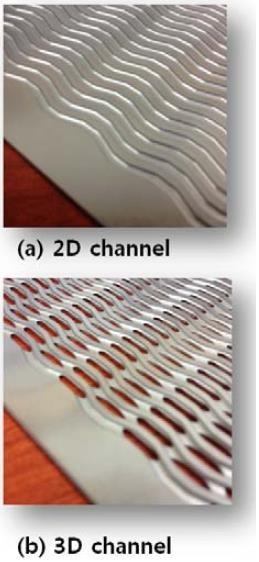

PCHE는 콤팩트한 설계가 가능하고 높은 열전달 성능을 얻을 수 있으므로 일쳉형원자로에 도입할 경우 원자로용기 크기의 획기적인 감소를 기대할 수 있다. 일체형원자로의 증기발생기에서 1차측 채널 내부로 원자로냉각재가 흐르고 2차측 채널 내부로 급수가 유입되어 증기가 방출된다. 1차측은 단상 열전달에 의해 온도가 감소하면서 열전달이 이루어지고 2차측은 급수가 증발되는 잠열에 의해 주로 열전달이 이루어진다. 증기발생기 운전 조건에서 급수의 증발과 관련된 잠열이 1차측 냉각재의 온도변화에 의한 엔탈피 변화량보다 매우 크므로 냉각재 유량이 급수유량보다 매우 크다. 이와 같은 유량비 특성을 고려하여 기존 관류형 증기발생기에서 1차측과 2차측 유로면적 비율은 약 4대1 정도로 설계되었다. 기존의 일반적인 PCHE 채널 형태에서는 1차측과 2차측의 유로비가 1대1이며 이와 같은 채널 구조를 그대로 도입할 경우 1차측의 압력강하가 매우 커지는 단점이 있다. 이와 같은 단점을 보완하기 위해 1차측은 유로면적이 상대적으로 큰 3차원 채널로 구성하고 2차측은 2차원 채널로 구성하였다. Fig. 4는 2차원 채널과 3차원 채널의 내부 유로 구조를 보여주고 있다.

기존의 관류형 증기발생기에서 2차측 채널 입구로 급수가 유입되어 1차측과의 열전달을 통해 급수가 비등되고 전열관 출구로 과열증기가 배출된다. 이렇게 다수의 전열관이 입구 및 출구 헤더를 공유하면서 이상유동 조건에서 운전될 경우 밀도파 불안정성 현상에 의해 유동 불안정성이 발생할 수 있다. 이를 방지하기 위해 급수가 통과하는 단상영역의 압력강하를 크게 할 필요가 있으며 짧은 유로 구간에서 큰 압력강하를 얻기 위해 전열관 입구 영역에 오리피스를 설치한다. 인쇄기판형 증기발생기에서 2차측 유동 불안정성을 방지하기 위한 두 가지 방안이 가능하다. 첫 번째 방안은 기존의 관류형 증기발생기와 같이 입구 영역에 오리피스를 구현하는 것이다. 오리피스는 별도로 설치되지 않으며 입구 영역에 유로면적이 상대적으로 작은 구간을 추가하여 구현된다. 두 번째 방안은 2차측의 유로 간에 교차유동이 발생할 수 있도록 채널을 설계함으로써 유동 불안정성 현상을 방지할 수 있다. 본 연구에서는 두 번째 방안에 의해 설계된 인쇄기판형 증기발생기에 대한 전열면적 산정 계산을 수행하였다.

3. 압력강하 및 열전달 해석

인쇄기판형 증기발생기는 유체가 통과하는 미세한 유로를 화학적 에칭 방법으로 형성하고, 1차측/2차측 유로들이 형성된 유로판을 확산접합공정을 이용하여 적층 및 접합하여 제작한다. 1차측 및 2차측 유로는 counter-current 형식으로 이루어진다. 고온의 냉각재가 증기발생기 1차측 유로 상부로 유입되어 2차측에 열에너지를 전달한 뒤 온도가 감소되어 하단의 증기발생기 출구에서 배출된다. 과냉각 상태의 급수가 2차측 유로로 유입되어 1차측과의 열전달을 통해 비등되고 전열관 출구로 과열증기가 배출된다. 본 연구에서 인쇄기판형 증기발생기는 2차측 상변화에 기초하여 2차측은 과냉각구역, 이상 구역, 과열 구역 세 구역으로 나누고 해당되는 1차측 구역도 동일하게 구역을 나누어 모델링되었다.

인쇄기판형 증기발생기 해석모델은 주어진 열용량을 얻기 위한 전열면적이 계산되도록 코딩되었다. 즉 330 MWt 열출력이 정해진 상태에서 1차측 및 2차측 운전변수가 주어지면 해석모델은 정해진 출력을 얻기 위한 전열면적을 계산한다. 해석에서 사용된 주요 가정 및 계산 조건은 다음과 같다.

- 1차측 냉각재 및 2차측 급수 유량은 1차측 및 2차측 채널에 각각 균등하게 분배된다.

- 각각의 1차측 및 2차측 채널 쌍은 동일한 열적 성능을 가지고 있으며 경계에서의 열속은 0이다.

- 각 구간에서 열전달은 Log Mean Temperature Difference (LMTD)를 이용해 계산된다.

- 1차측 및 2차측 채널의 유로면적은 다르지만 채널의 개수는 동일하다.

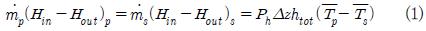

위와 같은 가정에 기초하여 1차측 및 2차측 단위 채널에 대한 계산이 수행되었고 계산된 결과는 채널 개수에 기초하여 전체 증기발생기 값으로 변환되었다. 기본적으로 모든 채널은 다음과 같은 에너지 보존식을 만족시킨다.

위의 식에서 m, H, T, P, △z, h는 각각 유량, 엔탈피, 온도, 접수 길이, 구역 길이, 열전달계수를 의미한다. 아랫첨자 p와 s는 각각 1차측과 2차측을 의미한다. htot는 총열전달계수이며 다음 식에 의해 계산된다.

본 연구에서 도입된 인쇄기판형 증기발생기는 직관부 이외에 채널 사이의 매질 합류 및 분류를 위한 구간이 존재한다. 혼합구간에 의해 유발되는 압력강하는 참고문헌의 경험적 상관식을 이용하여 계산된다.(4) 직관부에 대한 압력강하는 Moody friction factor를 이용해 계산된다.

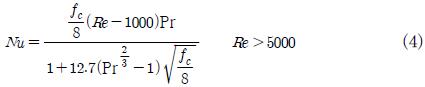

이상영역에서의 압력강하는 균질평형 이상유동 모델에 기초하여 구해진다. 1차측 및 2차측 단상 열전달계수는 기존에 소구경 채널에 대해 적합하다고 알려진 Gnielinski 상관식을 이용해 구해진다.(5)

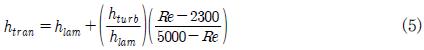

위의 식은 난류 영역에 대한 식이며 Re 수가 2300 보다 작은 층류 영역에서 Nu 수는 4.089로 고정된 값이 사용된다. 2300<Re<5000의 천이영역에서 층류와 난류 영역 값의 선형 보간법이 사용된다.(6)

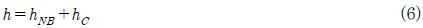

이상영역에서의 열전달계수는 수정된 Chen 상관식을 이용해 구한다. 이 상관식에서 열전달계수는 비등항과 대류항의 합으로 표현된다.(7)

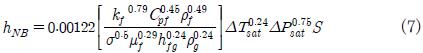

비등에 의한 열전달 과정은 다음과 같은 식으로 표현된다.

위의 식에서 각각의 변수는 다음과 같은 식을 활용해 계산된다.

.jpg)

.jpg)

대류에 의한 열전달 과정은 다음과 같은 식을 이용해 구해진다.

.jpg)

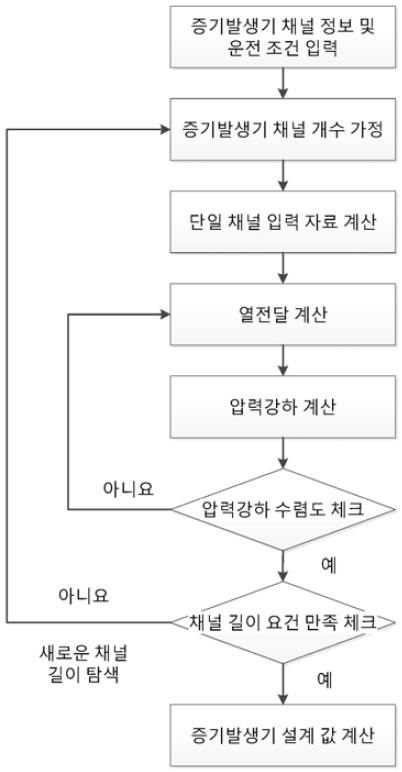

입력자료로서 전체적인 인쇄기판형 증기발생기의 설계사양 및 운전조건이 주어지면 해석 프로그램은 이 값을 단위 채널에 대한 값으로 변환시키는 것이 필요하다. 1차측 및 2차측 채널의 개수를 가정하면 단위 채널에 대한 입력 자료를 생산할 수 있다. 채널 압력강하에 의해 포화 증기 압력이 변하므로 결과적으로 열전달량에 영향을 미친다. 이를 반영하기 위해 열전달 및 압력강하 계산을 반복적으로 수행하여 2차측 포화 증기압력의 수렴성을 확인한다. 이 후 주어진 채널 길이를 만족시키는 채널 길이를 찾기 위해 Newton-Rapson 반복법을 이용하였다. 단위 채널에 대한 계산이 끝나면 그 결과를 전체적인 증기발생기 설계변수로 전환시킨다. 이 과정을 Fig. 5에 나타내었다.

4. 결과 및 토의

일체형원자로에서 증기발생기는 노심지지원통과 원자로 용기 사이의 환형 공간에 설치된다. 기존의 나선형 증기발생기를 도입한 일체형원자로에서 직경 약 1.3 m, 높이 6 m의 크기를 가지는 증기발생기가 8대 설치되었다. 본 연구에서는 인쇄기판형 증기발생기를 노심지지원통과 원자로용기 사이의 환형 공간에 12대 설치하는 것으로 가정하고 계산을 수행하였다. 이 수치는 제작 가능한 최대 인쇄기판형 증기발생기의 크기 및 원자로용기 내부 설치 공간을 고려하여 결정되었다. 인쇄기판형 증기발생기에서 열전달이 이루어지는 유효전열지역에 추가하여 상부와 하부에 공통헤더가 설치된다. 이 공통헤더는 채널의 개수에 크게 의존하지 않으면서 거의 일정한 높이를 가지고 있다. 따라서 공간을 효율적으로 활용하기 위해서는 채널의 길이를 증가시키는 것이 유리하다. 채널의 길이를 증가시킬 경우 같은 헤더를 공유하면서 더 큰 전열면적을 얻을 수 있고 또한 열전달계수가 증가된다는 장점이 있다. 하지만 채널 길이의 증가는 유속 증가에 의해 압력강하의 증가를 유발한다. 일체형원자로는 안전성을 증가시키기 위해 원자로냉각재펌프가 정지한 자연순환 운전 조건에서 유량이 가능한 한 크게 설계되는데 증기발생기에서의 압력강하의 증가는 전체적인 자연순환 유량의 감소를 유발할 수 있다. 이와 같은 점을 고려하여 인쇄기판형 증기발생기의 높이가 적절히 결정되어야 한다.

본 연구에서는 전열 지역 채널 길이를 0.8 m로 고정시키고 계산을 수행하였으며 그 결과를 Table 2에 나타내었다. 1차측 2차측의 온도 및 압력 조건은 기존의 나선형 증기발생기와 동일하다. 반면 증기발생기의 개수가 8개에서 12개로 증가하였으므로 각 증기발생기 당 출력 및 유량은 그 비율에 따라 감소한다. 계산된 결과는 인쇄기판형 증기발생기를 도입할 경우 기존의 나선형 증기발생기에 비해 출력 밀도 및 전열면적 밀도가 매우 큰 값을 가지고 있다는 것을 보여준다. 결과적으로 요구 출력을 내기 위한 증기발생기의 높이 및 체적이 매우 작아진다. 반면 기존의 증기발생기에 비해 1차측 및 2차측 압력강하가 커져 펌프 용량의 증가가 필요하다. Fig. 6은 인쇄기판형 증기발생기를 실제 원자로용기 내부에 설치하였을 경우 배치 상태를 보여주고 있다. 인쇄기판형 증기발생기의 높이는 전열지역의 높이에 상부 및 하부의 공통헤더 높이를 추가한 것이다. 그림은 인쇄기판형 증기발생기를 도입할 경우 기존의 나선형 증기발생기에 비해 원자로용기의 직경 및 높이를 크게 감소시킬 수 있음을 보여준다. 특히 원자로용기 직경의 감소는 원자로용기 내부 냉각재 체적의 감소에 크게 기여하여 냉각재 체적 및 수질 제어 관련 계통의 설계요건을 완화시킬 수 있다.

6. 결 론

본 연구에서는 인쇄기판형 증기발생기의 일체형원자로 도입 가능성을 평가하기 위해 열수력학적 모델을 개발하고 요구 열출력을 내기 위한 증기발생기 전열면적 산정 계산을 수행하였다. 인쇄기판형 증기발생기 평가시 1차측과 2차측 유량비를 고려하여 채널 형상 및 배치를 결정하였다. 계산된 결과는 인쇄기판형 증기발생기의 높은 출력밀도에 의해 기존의 나선형 증기발생기를 적용한 경우에 비해 원자로용기의 크기를 크게 감소시킬 수 있음을 보여주었다.

Acknowledgments

This work was supported by the National Research Foundation of Korea (NRF) funded by the Korea government (MSIP) (No. NRF-2012M2A8A4025974).

References

- K. K. Kim, W. L Lee, S. Choi, H. R. Kim, and J. J. Ha, (2014), SMART: The First Licensed Advanced Integral Reactor, Journal of Energy and Power Engineering, 8, p94-102.

- 송기남, 홍성덕, (2013), SUS316로 제작된 실험실 수준 인쇄기판형 열교환기 시제품의 고온구조건전성 평가, Trans. Korean Soc. Mech. Eng. A, 37(9), p1189-1194.

- S. K. Zee, (2007), Design Report for SMART Reactor System Development, KAERI/TR-2846/2007, KAERI, Taejon.

- I. E. Idelchik, (1986), Handbook of Hydraulic Resistance, 2nd Ed, Hemisphere Publishing Corp.

- J. Hesselgreaves, (2001), Compact Heat Exchanger, K. LAMBERT, Ed, Elsevier Science, Oxford United Kingdom.

- V. Dostal, (2004), A Supercritical Carbon Dioxide Cycle for Next Generation Nuclear Reactors, MIT PhD Thesis.

- J. C. Chen, (1963), A Correlation for Boiling Heat Transfer to Saturated Fluids in Convective Flow, Am. Soc. Mech, 63-HT-34.