가스터빈 엔진 터빈 블레이드의 냉각성능 상사시험 평가 연구

Abstract

In this study, a similarity test was designed to evaluate the cooling performance of the high-pressure turbine blades of a gas turbine engine, and a study was conducted to verify the similarity through analysis and experiments. The main similarity variables representing the cooling performance of the turbine blades were defined, and the similarity test conditions were derived from the engine conditions so that the similarity variables could satisfy the similarity. It was confirmed that the similarity was satisfied by performing a conjugated heat transfer analysis on the same test conditions, and the cooling performance of the turbine blades was experimentally evaluated by conducting a heat transfer experiment using an infrared thermal imaging camera under the same conditions. In conclusion, it was confirmed that the cooling performance of high-temperature components such as high-pressure turbine nozzles and blades operating at high temperatures in a relaxed pressure and temperature environment without simulating a high-pressure and high-temperature environment such as an engine can be evaluated through a similar test.

Keywords:

Gas Turbine, Cooling Performance, Similarity Test, IR Thermography키워드:

가스터빈, 냉각, 상사시험, 적외선 열화상1. 서 론

가스터빈 엔진의 효율과 출력은 터빈의 작동온도에 비례해 향상되는 특성이 있기 때문에 가스터빈 엔진의 발전은 터빈의 작동온도를 높이기 위한 방향으로 계속 발전해 왔다. 현대 가스터빈 엔진의 터빈의 최고 작동온도는 1,600℃를 넘어섰으며, 이는 터빈 소재의 내열 한계온도를 넘어서는 수준이다. 이와 같은 고온의 작동환경에서 터빈 부품들이 정상적으로 작동하기 위해서는 모재 금속의 온도를 1,000℃ 미만으로 유지해야 하며 이를 위해 터빈 고온부에는 다양한 냉각기술이 개발되어 적용돼 있으며, 현재에도 터빈의 작동온도를 높이기 위한 냉각기술 연구가 계속되고 있다.[1-5]

가스터빈 엔진의 내구성과 수명은 터빈 고온부의 온도에 의해 결정된다. 터빈 고온부는 냉각이 적용됐음에도 불구하고 온도가 높아질수록 금속은 강도가 약해져 쉽게 마모되며 산화가 가속되어 금속의 수명이 빠르게 단축 된다. 특히 고압 터빈 블레이드의 경우 고온상태에서 고속으로 회전하며 큰 원심하중을 받기 때문에 가스터빈 엔진 부품 중에서도 내구성이 가장 취약하다. 이러한 고압 터빈 블레이드 파손을 예방하고 가스터빈 엔진의 원활한 운영을 위해서는 블레이드의 수명 예측이 필요하며, 수명 예측을 위해서는 온도 예측이 선행돼야 한다.[6]

냉각이 적용된 고압 터빈 블레이드의 온도를 예측하는 방법으로는 가스터빈 엔진의 작동조건과 똑같은 환경을 모사하고 여기에 블레이드를 노출시키는 시험을 통해서 온도를 측정하는 것이 가장 직관적인 방법이다. 하지만 실제 엔진과 같은 고온, 고압의 유동조건을 만들기 위해서는 설비구축과 운영에 많은 비용 필요로 하며, 고온의 환경에서는 설비 및 측정 장비들도 냉각을 해줘야 하므로 설비의 복잡성도 증가한다. 또한 고온에 노출된 설비 및 측정 장비들은 열에 의해 측정오차가 증가하고 내구성에도 악영향을 받기 때문에 시험에 너무 많은 노력이 필요하거나 시험이 불가능한 경우가 많다. 이와 같은 이유로 실제 환경을 모사하기 보다는 완화된 조건에서 시험을 수행하는 상사시험법이 개발되었다. 상사시험법을 통하면 실제 엔진환경과 다른 완화된 조건에서 시험을 수행하여도 실제 엔진환경에서의 결과를 도출 가능하다. 때문에 가스터빈의 터빈 열전달 관련 연구들은 상사시험법을 적용한다.[7-12]

본 연구에서는 가스터빈 엔진의 고압터빈 블레이드의 온도를 예측하는 것을 목적으로 상사시험을 설계하였다. 터빈 열전달과 관려된 주요상사변수를 선정하고 상사성을 만족하도는 시험조건을 도출하였다. 도출된 상사조건이 상사성을 만족하는 여부를 해석적으로 검증하였으며, 해당 상사조건에서 적외선 열화상을 이용한 열전달 실험을 수행하여 실제 엔진과 같은 고온 조건에서의 온도를 예측하였다.

2. 연구방법

2.1 주요 상사변수

상사시험을 위해서는 주요 상사변수를 선정하여야 한다. 우선 저온 환경에서의 블레이드 온도와 고온 환경에서의 블레이드 온도로 상사할 수 있는 무차원 변수를 아래와 같이 정의 한다.

| (1) |

위 무차원 변수는 고온 가스와 냉각유체, 블레이드 온도의 비로 냉각성능을 의미한다. 본 연구에서는 측정된 블레이드의 온도를 위와 같은 무차원 변수인 냉각성능으로 제시하였다. 냉각이 적용된 블레이드의 열전달 현상이 적절히 상사가 된다면 무차원 온도인 냉각성능은 엔진조건과 실험조건에서 같은 값을 갖는다고 가정할 수 있다. 가정대로 아래 조건을 만족한다면 저온의 실험실환경에서 측정된 블레이드 온도를 냉각성능로 환산하여 고온에서의 블레이드 온도를 예측할 수 있다.

| (2) |

열전달을 현상을 상사하기 위하여 열전달을 대류, 전도, 복사로 구분하여 각 열전달 현상을 대표하는 상사변수를 선정하고 이를 상사하여야 한다. 우선 대류열전달 현상의 상사성을 만족하기 위해서는 Stanton 수를 만족해야 하며, Stanton 수의 정의는 아래와 같다.

| (3) |

| (4) |

Stanton 수는 Nusselt, Reynolds, Prandtl 수로 나타낼 수 있다. Nusseult 수의 경우 아래와 같이 다시 Reynolds 수와 Prandtl의 수로 정의할 수 있다.

| (5) |

Prandtl수의 경우 공기의 물성에 의해 결정되는 값으로 실험을 통해서 조절이 불가능한 변수이다. 상온에서와 엔진 환경에서의 Prandtl 수의 차이는 약 5% 수준이며 상사시험 조건의 온도가 높아지면 그 오차는 더 줄어든다.

| (6) |

결국 대류열전달에 가장 큰 영향을 주는 상사변수는 Reynolds 수이며 Reynolds 수가 같다고 하면 대류열전달은 상사성을 만족한다고 할 수 있다.

| (7) |

터빈 블레이드는 노즐과 같이 유동을 가속시키는 역할을 하며 보통 Mach 수를 0.3 수준에서 1 수준까지 가속 시킨다. 때문에 압축성 효과를 상사하기 위하여 추가로 Mach 수를 일치시켜야하며, Mach 수는 터빈 블레이드 입구, 출구의 압력비(Pt,in/Ps,out)를 일치시키면 같다고 가정할 수 있다.

| (8) |

위 과정을 통해서 고압 터빈 블레이드의 주유로 측의 상사변수를 만족하는 유동의 압력, 온도, 유량이 결정된다.

터빈 블레이드의 냉각유로에서의 대류열전달도 위와 같은 방법으로 상사가 가능하며, 주유로 측의 압력과 온도가 위 과정을 통해 이미 결정됐으므로 냉각유로 측은 주유로 측과의 유량비와 온도비만 일치시키면 대류열전달은 자연히 상사성을 만족하게 된다.

| (9) |

| (10) |

| (11) |

막냉각 유동의 경우 위 과정을 통해서 막냉각 유동의 입구, 출구의 압력, 온도, 유량이 이미 결정됐으며 자연히 아래 질량비와 운동량이 일치한다고 가정할 수 있으므로 막냉각 유동의 상사성 또한 만족한다고 볼 수 있다.

| (12) |

| (13) |

블레이드 금속 내부의 온도 구배는 전도열전달에 의해서 결정되며 전도열전달을 상사하기 위해서는 Biot 수를 일치해야 한다. Biot 수의 정의는 아래와 같으며 Nusselt 수와 유체와 금속의 열전도도의 비로 나타낼 수 있다.

| (14) |

| (15) |

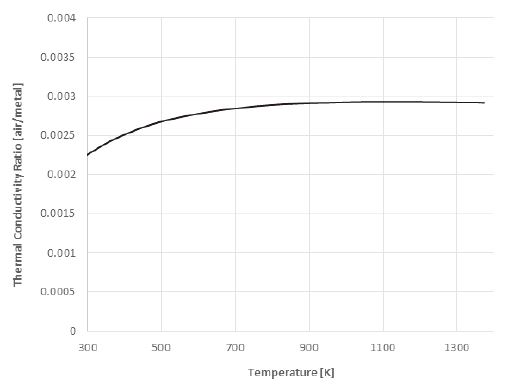

Nusselt 수는 대류열전달을 상사하는 과정에서 일치하게 됐으므로 열전도도의 비만 일치시키면 전도열전달 상사가 가능하다. 하지만 열전도도는 소재의 물성을 실험을 통해 조절이 불가능하다. 다행히 공기와 블레이드 소재인 Nickel계열의 합금의 열전도도의 비는 600K 이상에서는 일정한 값을 나타내므로 이로 인한 오차는 무시할 수 있는 수준이다.

복사 열전달의 경우 온도의 4승에 비례하기 때문에 엔진조건을 상사하기가 불가능하다. 연소기의 경우 고온의 연소가스에서 방사되는 복사열전달량은 무시할 수 없지만 터빈의 경우 연소가스의 온도가 상대적으로 낮으며 대류열전달량에 비해 복사열전달량은 미미한 수준이다.

터빈 블레이드 환경에서 추측한 복사열전달량과 비율은 약 2% 미만으로 무시 할 수 있다고 가정한다.

| (16) |

2.2 상사시험 조건

앞서 정의한 주요 상사변수들을 엔진 조건으로부터 도출하고, 이를 만족하는 상사시험 조건을 선정한 결과를 Table 3에 나타내었다.

시험조건을 완화하고 온도측정의 용이성을 위해 상사시험은 스케일을 2.5배 확대하였다. 결과적으로 엔진조건 대비 상사시험 조건에서는 작동압력과 온도를 크게 낮아진 것을 확인할 수 있다. 압력은 약 800 kPa, 온도는 약 800K가 낮아졌으며 이 조건에서는 대부분의 시험설비들을 고압, 고온용 특수 소재로 교체하거나 냉각설계를 추가할 필요 없이 그대로 활용 가능하다. 또한, 압축공기 생성을 위한 동력, 공기가열에 필요한 열량 등 설비운용에 투입되는 전력이 크게 감소하여 설비 운영비용에 대한 부담도 크게 줄일 수 있다.

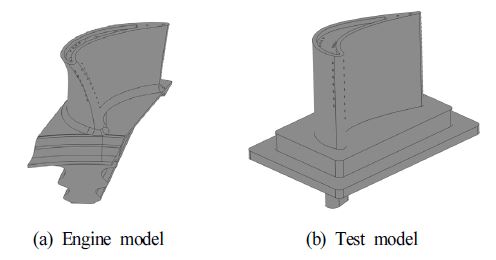

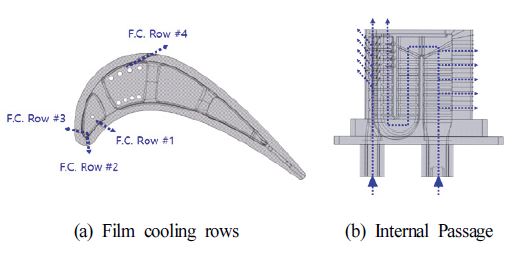

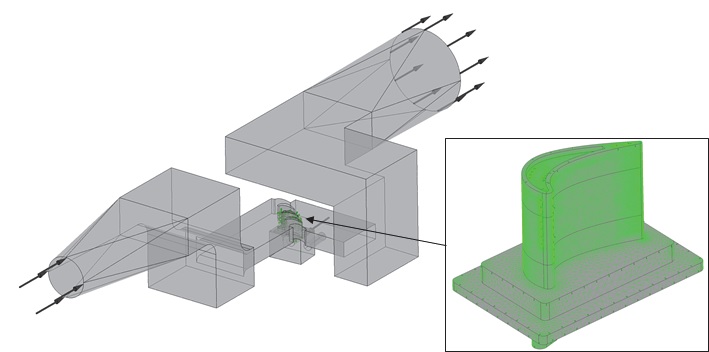

2.3 터빈 블레이드 시제

본 연구의 대상이 되는 터빈 블레이드는 Fig. 2에 나타내었다. 실제 터빈 블레이드 형상은 3차원 형상이지만 선형 캐스케이드 실험을 위하여 2차원 형상으로 단순화 하였다. 블레이드 익형은 3차원 블레이드의 중간 높이를 기준으로 익형을 추출하여 생성하였으며, 냉각유로와 막냉각 홀 위치 또한 중간 높이를 기준으로 생성하였다.

2.4 시험설비 및 리그

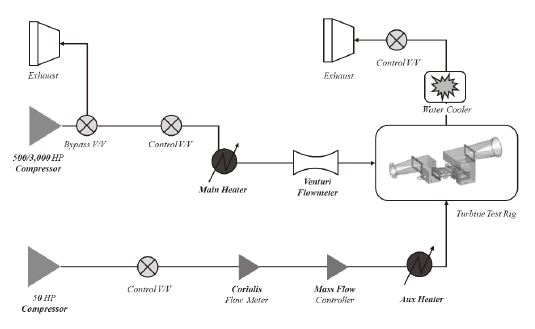

Fig. 4 에는 본 연구에서 활용된 시험 설비의 개략도를 나타내었다. 터빈 블레이드 리그의 주유로 측 공기 공급에는 500마력급 원심 압축기를 사용하였으며, 3방 밸브로 불필요한 유량은 우회시켜 유량을 조절하였다. 리그 전방과 후방에 모두 밸브를 설치하여 리그로 유입되는 공기의 유량과 압력을 독립적으로 제어할 수 있게 하였다. 공기 가열에는 PID 제어가 가능한 전기히터를 사용하였다. 리그 상류에 벤츄리 유량계를 설치하여 리그로 유입되는 공기의 유량을 측정하였다. 블레이드 냉각용 공기 공급에는 50마력급 스크류 압축기를 사용하였으며, 질량유량제어기(MFC)를 이용하여 유량을 제어하였다. 냉각공기의 온도조절을 위해 전기히터를 냉각공기 공급 배관에 설치하여 사용하였다.

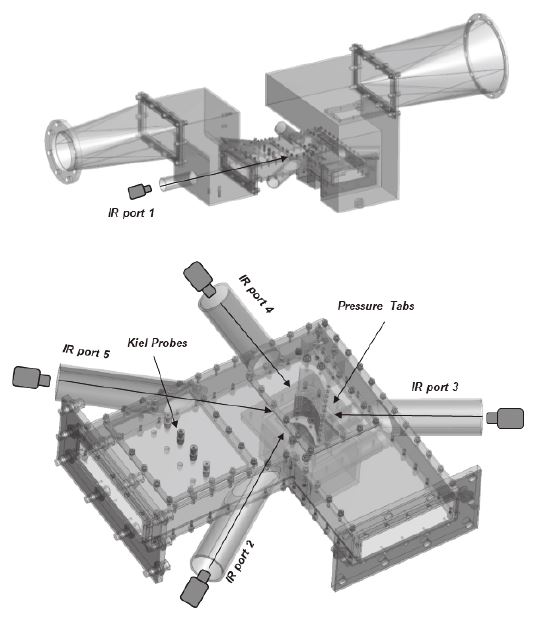

Fig. 5 에는 터빈 블레이드 캐스케이드 리그의 상세형상를 나타내었다. 블레이드 선형 캐스케이드 구성을 위해 총 5개의 블레이드를 설치하였다. 선형 캐스케이드의 5개 블레이드 중 가운데 1개의 블레이드만 냉각이 적용되었다. 냉각이 적용된 블레이드는 금속 3D프린팅 기법을 이용하여 제작하였으며 소재는 실제 터빈 블레이드 제작에 사용되는 같은 종류의 니켈 합금을 사용하였다. 그 외 나머지 블레이드의 소재는 SUS304를 사용하여 제작하였다.

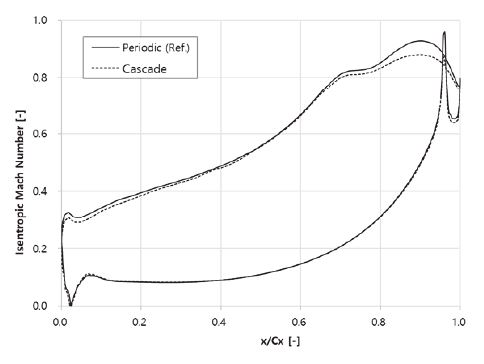

블레이드 간의 간격은 엔진 조건에서와 같은 목 면적을 유지하도록 선정하였다. 해당 선형 캐스케이드의 주기성 만족여부를 확인하기 위해 CFD를 활용하여 해석을 수행하였다. 주기성 비교를 위해 회전방향으로 주기조건을 부여한 모델과 캐스케이드를 모사한 모델 두 가지를 해석하였다. 블레이드 표면에서의 Isentropic Mach 수를 비교하였으며, 비교결과 캐스케이드의 블레이드에서 유동이 주기조건의 블레이드와 큰 차이 없이 일치 하는 것을 확인하였다.

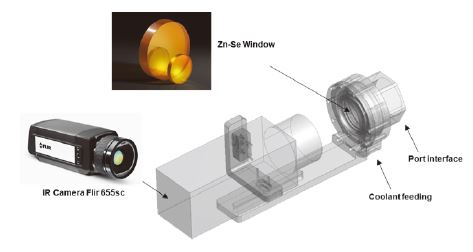

블레이드 캐스케이드 상류에는 총 5개의 Kiel Probe를 설치하여 리그로 유입되는 공기의 전압을 측정하였으며, 해당 프로브에는 전온도 측정용 열전대가 내장돼 있어 공기의 전온도도 함께 측정하였다. 블레이드 온도 측정에는 해상도 648x480의 적외선 카메라(Flir a655sc)를 활용하였으며, 적외선 카메라가 블레이드를 관찰할 수 있도록 리그에는 총 5개의 적외선 포트를 설치하였다.

적외선 포트에는 적외선이 투과 가능한 Zn-Se 소재의 윈도우를 설치하였다. Zn-Se 윈도우는 온도가 높아지면 적외선 투과율이 낮아지므로[13] 높은 투과율 확보를 위해 윈도우 냉각을 위한 지그를 설계하여 장착하였다. Zn-Se 윈도우의 상온에서 장파장대역 적외선 투과율은 약 95% 로, 본 연구에서는 냉각형 지그를 활용하여 모든 시험구간에서 윈도우 온도를 약 40℃ 미만으로 유지하였다.

2.5 측정 불확도 분석

열전달 실험에 사용될 적외선 카메라와 열전대의 제작사에서 제공하는 사양을 근거로 냉각성능 측정의 불확도를 평가하였다.

블레이드의 온도는 적외선 카메라로 촬영하므로 적외선 카메라의 불확도 σTb=±2℃을 반영하였으며, 공기의 온도는 열전대를 이용해 측정하므로 열전대의 불확도 σTc=±0.5℃를 반영하였다. 불확도는 측정된 냉각성능에 따라 달라지며, 냉각성능이 높을수록 불확도가 낮아진다. 대표적으로 냉각성능이 0.3, 0.5인 경우에 불확도를 계산하여 Table 2에 나타내었다.

3. 연구결과

3.1 압력측정 시험

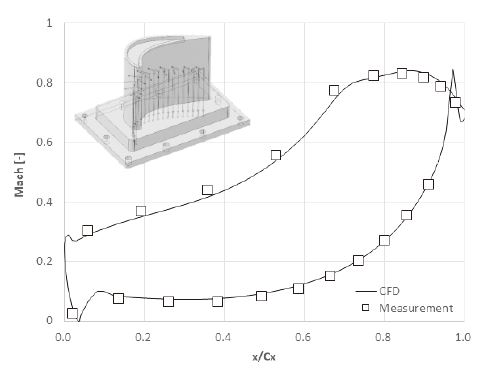

제작된 터빈 캐스케이드 리그에서의 유동이 설계와 차이가 없음을 검증하기 위하여 Fig. 8과 같이 압력측정용 블레이드 시제를 SLA방식의 3D 프린터로 제작하여 측정을 수행하였다. 압력측정용 블레이드에는 총 21개의 압력측정용 탭을 압력면과 흡입면에 고르게 설치하였다. 압력측정은 NetScanner社의 압력스캐너를 사용하였다.

압력측결과는 리그 입구의 전압을 이용하여 Isentropic Mach 수로 환산하였으며 CFD결과와 비교하여 Fig. 8에 나타내었다. 비교결과로부터 제작된 터빈 캐스케이드 리그가 설계와 차이가 없음을 확인하였다.

3.2 적외선 카메라 온도 검증 시험

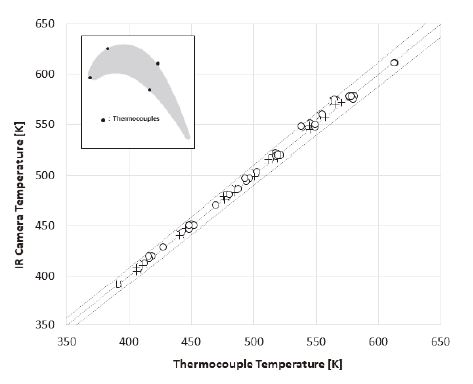

상사시험 조건의 온도범위에서 적외선 카메라로 촬영한 블레이드 온도의 정확성을 검증하기 위하여, 열전대가 매립된 블레이드 시제를 장착하여 온도비교 시험을 수행하였다. 블레이드에는 총 4개의 열전대를 매립하였으며, 모든 방향에서 적외선 카메라와 온도 비교가 가능하다. 블레이드의 적외선 방사율을 높이기 위해 스프레이형 고방사율 페인트를 적용하였으며, 실험적으로 방사율이 약 0.95임을 확인하였다.

해당 시험에서는 블레이드의 냉각 없이 주유동의 공기를 375K에서 625K 까지 가열해가며 열전대온도와 적외선 카메라가 나타내는 온도를 비교하였으며 그 결과를 Fig.10에 나타내었다. 비교결과 전 영역에서 열전대와 적외선 카메라의 온도 오차는 2% 이내로 적외선 카메라 제작사에서 제시한 오차범위를 벗어나지 않았다.

3.3 상사성 검증 시험

터빈 블레이드의 냉각성능을 측정하기 전에 설계된 상사시험이 상사성을 만족하는지를 검토하기 위해 CFD이용하여 복합열전달해석을 수행하였다. 복합열전달해석을 위해 리그와 똑같은 형상을 갖는 해석 도메인을 생성하였으며, 블레이드의 온도계산을 위하여 블레이드만 솔리드 모델을 구현하였다. 복합열전달해석에 사용된 해석 도메인은 Fig. 10에 나타내었다.

해석에는 CFD 소프트웨어인 ANSYS CFX V19.0을 사용하였으며, 난류모델은 RANS(Reynolds Averaged Navier Stokes) 타입의 SST(Shear Stress Transport) 모델을 사용하였다. 총 격자수는 약 2,000만개 수준으로 경계층 내 열전달계산의 정확도를 높이기 위해 총 20개의 프리즘 레이어를 벽면에 조밀하게 적층하여 y-plus 값은 약 1∼5 수준을 유지하였다. 엔진조건과 상사조건에서 온도에 따른 물성차이를 반영하기 위해 공기의 점성, 열전도도, 비열 그리고 블레이드 소재의 열전도도, 비열을 온도에 따른 함수로 정의하여 반영하였다.

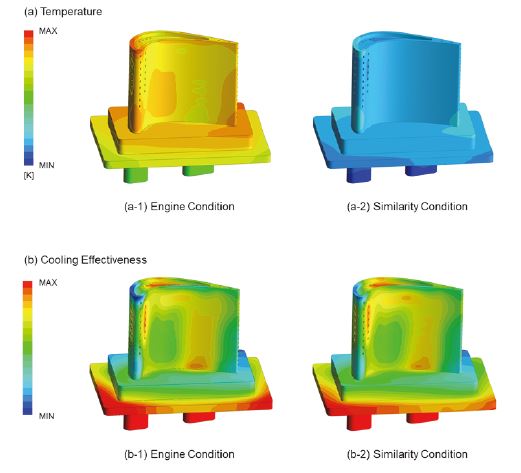

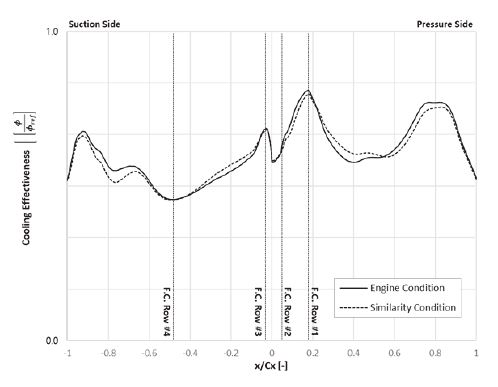

엔진조건과 상사조건 두 가지 조건에서 해석을 수행하였으며 해석결과 블레이드 표면에서의 온도와 냉각효율을 비교하여 Fig. 11과 Fig. 12에 나타내었다. 비교결과 두 조건에서 블레이드의 온도는 다르지만 냉각효율은 같게 나타나는 것을 확인하였다. 해당 결과를 바탕으로 시험조건이 열전달 상사성을 만족하며, 이와 같은 조건에서 시험을 수행한다면 그 결과를 활용하여 실제 엔진조건에서의 냉각효율을 예측 가능하다고 할 수 있다.

3.4 냉각성능 측정 시험

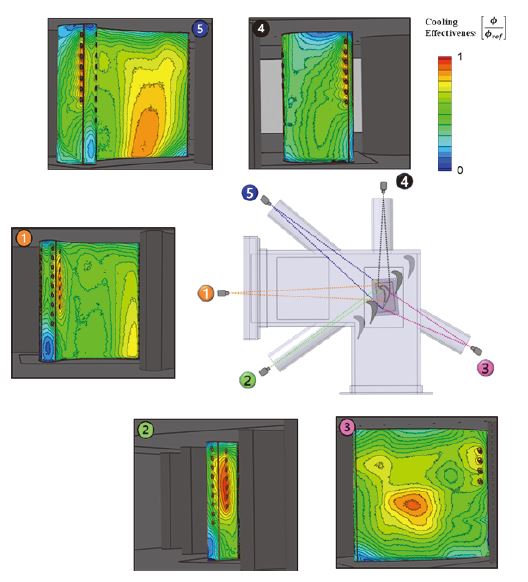

터빈 블레이드의 냉각성능을 측정하기 위하여 총 5개의 적외선 카메라를 활용하여 캐스케이드 리그 외부에서 블레이드의 온도를 촬영 하였다. 적외선 카메라를 통해 측정된 블레이드 온도를 냉각성능으로 변환하여 Fig. 12에 나타내었다. 그림을 통해 막냉각 홀 주변부는 막냉각 유동에 의한 열차단 효과와 전도효과에 의한 냉각효과가 복합적으로 작용해 냉각이 가장 잘 되는 것을 알 수 있다. 그리고 내부 냉각유로를 따라 냉각공기가 흐르므로 냉각유로를 따라 냉각성능이 높게 나타나는 것을 볼 수 있다. 해당 결과로 적외선 카메라를 통해 블레이드 전 영역에서의 냉각성능을 측정하는데 적합함을 알 수 있다.

위와 같은 방식으로 측정된 적외선 이미지로부터 냉각성능을 정량적으로 분석하기 위하여 블레이드의 중간을 기준으로 높이방향으로 ±25% 면적에 대해서 냉각성능을 산술평균 하여 제시하였다. 리그의 덕트 위, 아래 벽면으로 열이 빠져나가기 때문에 블레이드의 팁과 허브영역에서는 유동의 온도가 중심부의 온도와 같다고 보장할 수 없으므로 분석에서 제외하였다.

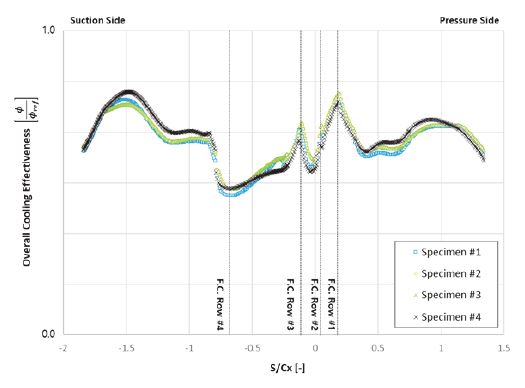

금속 3D프린팅 방식의 제작공차에 의해 블레이드 시제의 형상오차가 존재할 수 있다. 블레이드 외부형상은 치수검사와 후공정을 통해 개선이 가능하지만 내부유로와 막냉각 홀 내부는 개선이 불가능 하다. 때문에 블레이드 시제의 제작공차에 의한 냉각성능 편차를 평가하기 위하여 총 4개의 블레이드 시제를 제작하여 같은 조건에서 냉각성능을 측정하였으며 그 결과는 Fig. 13에 나타내었다. 측정결과 같은 유량 조건에서는 시제 간 냉각성능의 편차가 측정오차를 크게 벗어나지 않는 수준으로 유사한 결과를 나타내는 것을 확인하였다. 내부유로나 막냉각 홀 사이즈 제작공차에 의해서 같은 냉각유량을 흘리기 위한 의 공급압력에 차이가 발생하였지만 이는 3D프린팅 제작에 관련된 문제로 본 연구에서는 해당 내용에 대한 분석은 다루지 않는다.

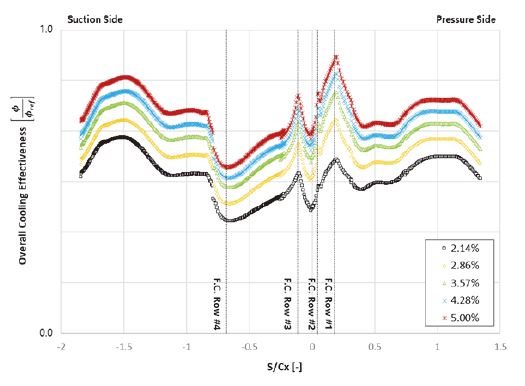

Fig. 14에는 한 개의 시제에 대해서 냉각유량을 2%∼5% 범위에서 변경해가며 냉각성능을 측정한 결과를 나타내었다. 냉각유량 증가에 따라 냉각성능이 향상되는 것을 확인할 수 있다. 냉각유량에 따라 냉각효율의 패턴은 달라지지 않으며 정량적인 수준만 달라지는 것을 확인하였다.

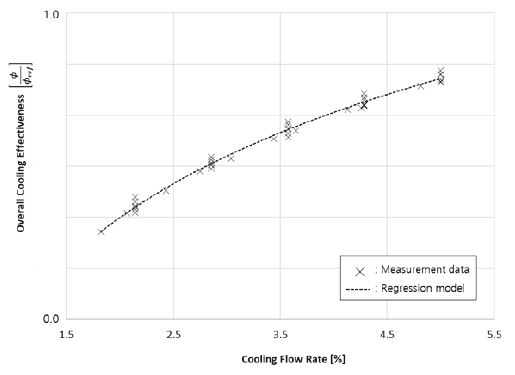

이와 같은 냉각유량 변경시험을 터빈 블레이드 4개 시제에 대해서 각각 2∼3번의 반복시험을 수행하였다. 시험결과로 부터 블레이드 표면에서의 평균 냉각효율을 계산하여 Fig. 16에 나타내었다. 시제와 시험간의 편차는 약±2% 수준으로 측정 불확도에서 크게 벗어나지 않는다. 본 시험 범위에서 블레이드의 평균 냉각성능을 0.3∼0.45 수준을 보였으며 이는 일반적으로 알려진 막냉각이 적용된 고압 터빈 블레이드의 냉각성능 수준이다.

3.5 냉각성능 해석결과와의 비교

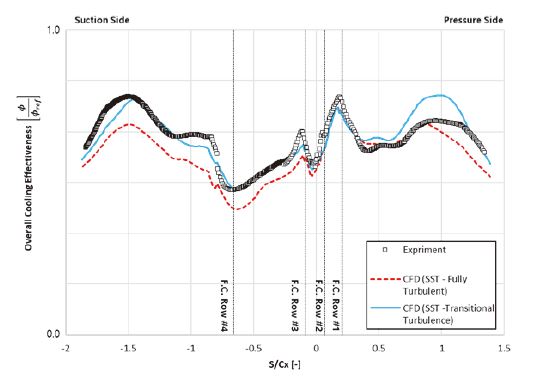

Fig. 17에는 시험결과와 해당 시험과 같은 조건에서 수행한 CHT해석 결과를 제시하였다. 해석에는 두 가지 난류모델을 사용하였다. 경계층이 완전 난류라고 가정한 RANS SST 모델과 경계층에서 난류천이를 모델링한 천이모델을 사용하였다. 전체적으로 천이모델에서의 냉각성능이 높게 나타나는데 이는 경계층이 층류인 영역에서 열부하가 국소적으로 감소하기 때문으로 판단된다. 반면에 완전난류모델에서는 모든 영역에서 경계층이 난류이므로 열부하가 높아 냉각성능이 낮다.

시험결과와 해석결과를 비교하면 냉각성능의 경향이 유사하게 나타나며, 시험결과는 완전난류모델과 천이모델의 중간정도의 냉각성능을 나타내는 것을 볼 수 있다. 위 그래프에서 시험과 해석의 냉각성능 차이는 ±0.02 수준이다.

4. 결 론

본 연구에서는 가스터빈 엔진의 고압 터빈 블레이드의 냉각성능 평가를 위한 상사시험을 설계하고 해석과 실험을 통해서 상사성을 검증하는 연구를 수행하였다.

터빈 블레이드의 냉각성능을 나타내는 주요 상사변수를 정의하였고, 해당 상사변수가 상사성을 만족할 수 있도록 엔진조건으로부터 상사시험조건을 도출하였다. 해당 상사시험조건에 대해서 복합열전달해석을 수행하여 상사성을 만족하는 것을 확인하였고, 같은 조건에서 적외선 열화상 카메라를 이용한 열전달 실험을 수행하여 실험적으로 터빈 블레이드의 냉각성능을 평가하였다.

결론적으로 상사시험을 통해 엔진과 같은 고압, 고온 환경을 모사하지 않고 완화된 수준의 압력과 온도 환경에서도 고온에서 작동하는 고압 터빈 노즐과 블레이드와 같은 고온부품의 냉각성능 평가할 수 있음을 확인하였다.

Acknowledgments

2022 한국유체기계학회 동계학술대회 발표 논문, 2022년 11월 30일~12월 2일, 제주 신화월드

본 연구는 방위산업기술지원센터 주관의 ‘복합형 회전익용 터보샤프트엔진의 가스발생기 핵심기술 개발’ 과제(UC190008D)의 지원을 받아 연구를 수행하였습니다.

References

- Han, J. C., Dutta, S., Ekkad, S. V., 2000, “Gas Turbine Heat Transfer and Cooling Technology, 1st ed., Taylor & Francis, New York, p. 646.

-

Lee, S., Rhee, D. H., Cha, B. J., Yee, K., 2016, “Film Cooling Performance Improvement with Optimized Hole Arrangements of Pressure Side Surface of Nozzle Guide Vane –Part I: Optimization & Numerical Investigation,” ASME Paper No. GT2016-57975.

[https://doi.org/10.1115/GT2016-57975]

-

Rhee, D. H., Kang, Y. S., Cha, B. J., Kang, J. S., Lee, S., Yee, K., 2016, “Film Cooling Performance Improvement with Optimized Hole Arrangements on Pressure Side Surface of Nozzle Guide Vane –Part II: Experimental Validation,” ASME Paper No. GT2016-57978.

[https://doi.org/10.1115/GT2016-57978]

-

Seo, H,J., Park, S.H., Kwak, J.S. and Kang, Y.S., 2019, “Experimental and numerical study on the effect of fan-shaped hole configuration on film cooling effectiveness”, Proceedings of ASME Turbo Expo 2019, GT2019-90817.

[https://doi.org/10.1115/GT2019-90817]

-

Chung, H., Kim, S., Rhee, D. H., Kang, Y. S., 2021, “Measurement of Film Cooling Efficiency of Fan-shaped Holes on Endwall of Turbine Blades”, The KSFM Journal of Fluid Machinery, Vol. 24, No.5, pp. 5-15.

[https://doi.org/10.5293/kfma.2021.24.5.005]

-

Chung, H. Sohn, H. S., Park, J. S., Kim, K. M., Cho, H. H., 2017, “Thermo-structural Analysis of Cracks on Gas Turbine Vane Segment Having Multiple Airfoils”, Energy, Vol. 118, pp. 1275-1285.

[https://doi.org/10.1016/j.energy.2016.11.005]

-

Rhee, D. H., Kang, Y. S., Cha, B. J., Lee, S., 2017, “Overall Cooling Effectiveness Measurements on Pressure Side Surface of the Nozzle Guide Vane with Optimized Film Cooling Hole Arrangements,” ASME Paper No. GT2017-63421.

[https://doi.org/10.1115/GT2017-63421]

-

Rhee, D. H., Kang, Y. S., Kim, J., Lee, J., Lee, C. Y., 2020, “Cooling Performance on Ssecond Stage Turbine Nozzle Vane with Film Cooling and Internal Cooling Configurations in Transonic Linear Turbine Cascade: Overall Cooling Effectiveness Measurement”, The KSFM Journal of Fluid Machinery, Vol. 23, No.2, pp. 5-15.

[https://doi.org/10.5293/kfma.2020.23.2.005]

- Overall Cooling Effectiveness Measurements on Pressure Side Surface of the Nozzle Guide Vane with Optimized Film Cooling Hole Arrangements,” ASME Paper No. GT2017-63421.

-

Nathan, M. L., Dyson, T., Bogard, D. G., Bradshaw, S. D., 2012, “Adiabatic and Overall Effectiveness for the Showerhead Film Cooling of a Turbine Vane,” ASME Paper No. GT2012-69109.

[https://doi.org/10.1115/GT2012-69109]

-

Wiese, C. J., Bryant, C. E., Rutledge, J. L., Polanka, M. D., 2018, “Influence of Scaling Parameters and Gas Properties on Overall Effectiveness on a Leading Edge Showerhead,” ASME Paper No. GT2018-75332.

[https://doi.org/10.1115/GT2018-75332]

-

Mensch, A., Thole, K. A., 2013, “Overall Effectiveness of a Blade Endwall with Jet Impingement and Film Cooling,” ASME Paper No. GT2013-94165.

[https://doi.org/10.1115/GT2013-94165]

-

Gustavsson, J. P. R, Hylen, J., Kinell, M., Utriainen, 2010, “Window Temperature Impact on IR Thermography for Heat Transfer Measurements,” AIAA Paper No. AIAA 2010-670.

[https://doi.org/10.2514/6.2010-670]