CFD 활용 TEG 핀 형상에 따른 경계층 열전달 특성에 대한 수치해석적 연구

2023 한국유체기계학회 하계학술대회 발표 논문, 2023년 7월 5일~7월 7일, 평창 알펜시아

Abstract

The global community is intensifying efforts to regulate greenhouse gas emissions, including in the maritime transport sector, to combat global warming. The International Maritime Organization (IMO) has mandated a 50% reduction in global ship greenhouse gas emissions by 2050, based on 2008 levels. In line with these regulations, waste heat-to-electricity conversion systems have emerged as a promising technology to minimize the environmental impact of vessels. To enhance the performance of waste heat-to-electricity conversion systems, extensive research is being conducted. This study focuses on numerical analysis and optimization techniques to investigate the heat transfer characteristics based on variations in Fin shape and arrangement within the system. Through numerical simulations, the heat exchange performance of Fins with different thicknesses and spacing is compared and analyzed. The results demonstrate that thinner Fins exhibit superior heat transfer performance compared to thicker ones. Furthermore, it is observed that reducing the spacing between Fins leads to increased heat exchange and, consequently, higher electricity generation. In this study, optimizing the Fin shape and arrangement within the waste heat-to-electricity conversion system is proposed as a means to maximize its performance. By leveraging numerical analysis and optimization techniques, it is anticipated that the efficiency and effectiveness of the waste heat-to-electricity conversion system can be significantly improved, thereby supporting the maritime industry in achieving its environmental goals.

Keywords:

CFD, TEG, Heat Exchanger, Fin키워드:

전산유체해석, 열전발전, 열교환기, 핀1. 서 론

세계 각국에서 지구온난화의 주범인 온실가스 배출에 대한 규제가 강력하게 시행되고 있으며, 이는 해상 운송으로도 점진적으로 강화되고 있다. 이에 따라 국제해사기구는 선박의 환경 영향을 최소화하기 위하여 전 세계 선박 온실가스 배출을 2050년까지 2008년 기준 CO2 배출량을 50 %까지 감축하도록 규제한다. 이로 인해 새롭게 개발되는 선박들에게는 EEDI(Energy Efficiency Design Index, 선박에너지 효율설계지수)를 적용하여, 2015년을 기준으로 기존선 대비 에너지 효율을 10% 향상시키고, 2020년에는 20% 향상, 2025년부터는 30% 향상을 의무화한다. 더불어, 강화되는 규정으로 인해 2026년 이후에는 EEXI(Energy Efficiency Existing Ship Index, 현존선에너지 효율지수)도 EEDI와 동등한 기준으로 적용된다.(1)

온실가스 배출량을 감소시키기 위해 해양 엔진 기술, 선박 운항 관리 시스템, 선박 속도 최적화 등 다양한 기술에 대한 연구가 진행 되고 있다.(2)

내연기관에서 연료 연소의 약 30-40%만이 동력에너지로 변환되어 사용되고 나머지는 배기가스 등으로 인한 손실로 버려지게 된다.(3) 대형선박에서 스팀보일러를 설치하여 일부 폐열을 회수 하고 있으나, 스팀 보일러를 사용하더라도 폐열이 남아 이를 활용하기 위해 다양한 연구가 진행 중에 있다.(4)

열전 발전 시스템이란 열전 소자 양단에 온도차가 발생할 때, 내부 전하가 이동하면서 고온의 열에너지를 직접적으로 전기 에너지로 변환시키는 제백효과를 이용한 기술이다.(5)

폐열 회수 시스템은 버려지는 열에너지를 열에너지 자체로 활용하는 기술, 전기에너지로 변화하여 활용하는 기술, 기계적 에너지로 변환하여 활용하는 기술 등으로 구분할 수 있다. 그중 열에너지를 전기 에너지로 변환 할 수 있는 열전 발전 시스템의 적용은 다른 방법에 비해 발전 시 소음이 없고 유지비가 적으며, 소형 및 경량화가 가능하고 용량에 따른 발전 효율의 저하가 없는 장점이 있다.(6)

열전 발전 시스템은 산업 현장이나 내연기관에서 발생하는 폐열을 회수할 수 있어 친환경 아이템으로 많은 주목을 받고 있다.(7) 열전 발전 시스템을 이용해 선박의 메인엔진에서 발생하는 에너지 중 손실되는 40%의 폐열을 회수하여 선박의 효율을 향상시킬 수 있으며, 열전 발전량을 극대화하기 위해 열교환기 성능향상이 중요하다.(8)

열교환기 성능향상을 위해 소재 선택, 열전도 개선, 모듈 구성 최적화 등 다양한 방법이 사료되며, 핀의 형상이 잠재열 저장 장치의 열 성능 향상에 미치는 영향 등 핀에 대한 다양한 연구가 진행되었다.(9)

본 연구에서는 열전 발전 시스템 내에 사용되는 핀의 형상에 따른 열전달 특성에 대해 수치 해석적 연구를 통해 비교 및 분석 하였다.

2. 수치해석 방법론

2.1 해석모델링 및 해석변수

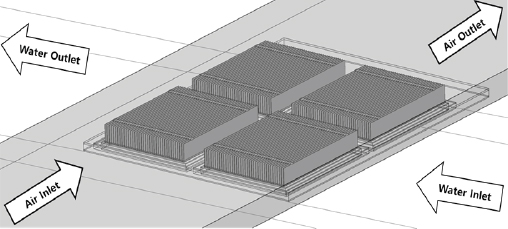

열전 발전 시스템 내에 부착된 핀 형상에 대한 전산유체해석을 진행하기 위한 전체적인 개략도를 Fig. 1에 도시하였다.

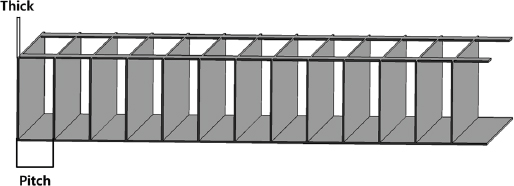

열전 발전 시스템의 내부에는 Fig. 2와 같은 핀이 4개로 구성되어 있고, Fig. 1과 같은 열전 발전 모듈이 다수 존재 한다.

열전 발전 모듈의 열 교환 성능을 최대로 하기 위해 핀 외의 영역에는 단열제가 존재하며, 최외각에는 실드가 부착되어 열전 발전 모듈을 보호한다.

열전 발전 모듈 상부 축 방향으로 고온의 유체가 흐르고, 열전 발전 모듈 하부에는 상부의 수직방향으로 저온의 냉각수가 흐르는 시스템으로 구성되어 있다.

핀 형상에 대한 개략도와 전산유체해석에 사용한 핀의 매개변수는 각각 Fig. 2와 Table 1에 도시 하였다. 핀의 두께 변수 4가지와 배치 간격 변수 3가지로 총 12가지의 핀 형상에 대해 전산유체해석을 상용프로그램인 Ansys CFX를 이용하여 분석하였다.

2.2 경계조건 및 지배방정식

핀 형상에 대한 전산유체해석에 사용된 경계조건을 Table 2에 도시하였다. 동일 조건에서의 핀 형상에 대한 열전달 특성을 확인하기 위해 열전 발전 시스템 내부에 유입되는 고온의 공기의 온도와 유속은 255.85 ℃와 10 m/s, 냉각수의 온도와 유속은 36 ℃와 0.5 m/s로 입구 조건을 사용하였다. 핀과 열전 모듈은 구리로 구성되었으며, 열전 발전 모듈 전체에 대한 열전도도는 1.1 W/mK로 설정하였다.

열 교환이 일어나는 열전 발전 모듈을 제외한 부분에 대해서는 Free Slip Wall을 적용하였다.

난류모델은 SST 모델을 사용하였다. SST(Shear Stress Transport) k-ω 모델은 Menter가 k-ε 모델과 ω 모델의 장점을 결합하여 외부 유동에 대한 예측 정확도를 향상시키기 위해 제안하였다.(10)SST 모델은 벽면에 인접한 영역에서는 k-ω 모델을 적용하여 유동을 해석하고, 자유흐름 영역에서는 k-ε 모델을 사용하여 경계층 내부와 외부의 난류 특성을 동시에 모델링한다. 이 접근 방식은 외부 유동에 대한 안정성을 보장하면서 압력 구배에 의한 유동 재순환 영역과 유동 분리 지점을 상대적으로 정확하게 예측한다. SST k-ω 모델의 수송 방정식과 에디 점성계수 식은 식 (1)∼(3)과 같다.

식에서 k는 난류 운동에너지, Pk는 난류 운동 에너지 생성항, ω는 난류 비 소산률, F2는 혼성함수이다.

| (1) |

| (2) |

| (3) |

격자는 SST난류 모델에 대해 y+를 5미만이 되도록 격자를 생성하였다.(11)

2.3 격자 민감도 분석

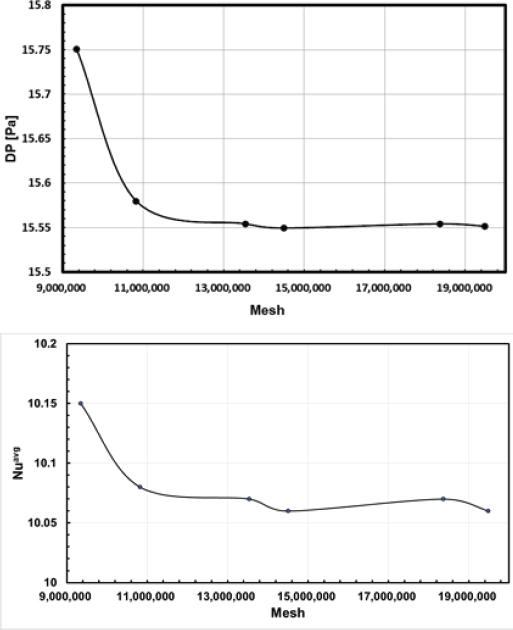

핀 형상의 전산유체해석 결과의 정확도를 높이며 계산 비용을 감소시키기 위해 격자 민감도 분석을 수행하였다. 핀 형상에 대해 축 방향과 수직 방향으로 1.2배수로 증가시켜 격자수에 대한 열전 발전 모듈의 입출구의 압력강하를 분석을 (a) 격자수에 대한 열전 발전 모듈의 너셀 수 평균을 (b)라 하고 결과를 Fig. 3에 도시하였다.

격자수가 1000만개 이상일 때 핀 형상에서 격자수에 따른 압력 강하 와 너셀 수 평균의 오차율이 1%미만임을 확인했다. 핀 형상에 대해 격자수가 약 1000만개로 구성 되도록 격자를 생성하였고 전산유체해석이 수행 되었다.

2.4 열전 발전 모듈 발전량 수식

열전 발전 모듈의 발전량을 계산하기위해서 열과 전기의 상관 관계식을 이용해서 구하며, 대표적인 예로 제벡 효과, 펠티어 효과, 톰슨 효과가 있다. 각 효과들의 지배 방정식은 각각 식 (4)∼(6)과 같으며, 최종적으로 핀 형상에 따른 시스템 내에서 발전량을 비교하기 위해 열전 발전 시스템에 발생하는 식은 (7)과 같이 사용된다.

| (4) |

| (5) |

| (6) |

| (7) |

식에서 Es는 제벡 효과에 의한 전위차, α는 제벡 계수, 는 펠티어 효과에 의한 열속, π는 펠티어계수, 는 톰슨효과에 의한 열속, τ는 톰슨 계수, QTEG는 열전발전 시스템의 발전량, n은 열전 모듈의 개수, α는 제백계수, Th는 열전 모듈의 고온단 온도, Tc는 열전 모듈의 저온단 온도, RTEG는 열전 발전기의 전기저항, RL열전 발전기의 내부 저항을 의미한다. EES를 사용하여 개발한 온도차에 따른 열전발전 용량 계산 프로그램을 이용하여 핀 형상에 따른 열전 모듈의 고온단과 저온단의 온도 차이를 통해 발전량을 계산하였다.(12,13)

3. 수치해석 결과

3.1 핀 형상에 따른 열전 모듈 고온단 저온단 비교

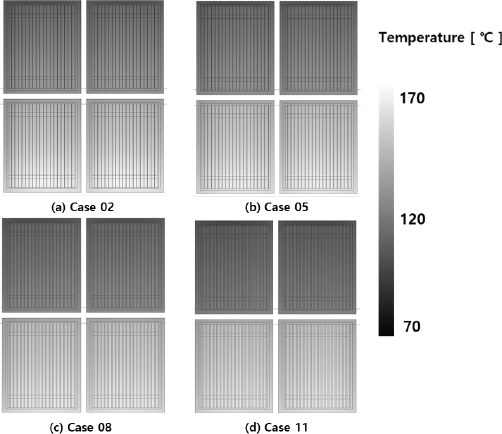

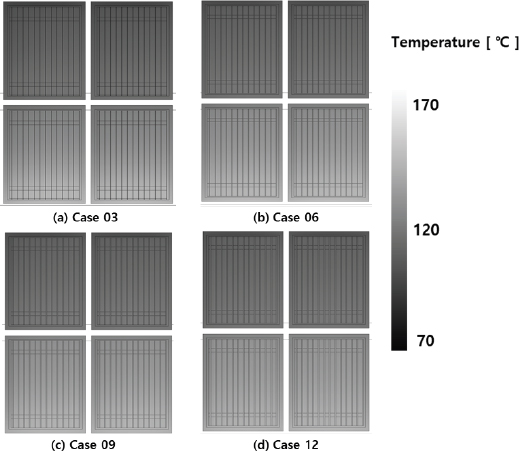

전산유체해석을 통해 얻은 열전 발전 모듈의 고온단과 저온단의 온도를 Table 3와 Fig. 4에 도시하였다. 열전 모듈고온단은 핀 하단부와 열전 발전 모듈 반도체의 면을, 저온단은 모듈 하판과 열전발전 모듈 반도체 면이 맞닿은 면의 온도를 나타낸다. 배치 간격이 1mm 일 때 핀 두께별 Case 01, Case 04, Case07, Case10의 고온부의 온도변화를 Fig. 5에 도시하였다. 핀 두께가 얇을수록 고온단과 저온단이 더 높은 온도 차이를 보이는 것을 확인할 수 있었다. Fig. 5에서열전 발전 모듈에서 핀의 두께 가 얇을수록 고온의 유체의 유동 방향에 대해서 더 고른 열 교환이 일어나는 것을 확인할 수 있었다.

핀 두께가 가장 얇은 Case 01의 경우에 고온단의 온도가 131.356 ℃로 가장 열 교환 성능이 뛰어남을 확인 할 수 있었다. 핀 배치 간격이 2mm 일 때 핀 두께별 Case 02, Case 05, Case 08, Case 11의 고온부의 온도변화를 Fig. 5에 도시하였다. 핀 두께에 따라 고온단의 평균온도가 118 ℃로 고온단의 온도차이가 크게 보이지 않는 것을 확인 할 수 있었다. 핀 배치 간격이 3mm일 때 핀 두께별 Case 03, Case 06, Case 09, Case 12의 고온부의 온도변화를 Fig. 6에 도시하였다. 핀 간격이 1mm 일 때와 반대로 핀 두께가 두꺼운 Case 12에서 고온단의 온도가 110.409 ℃로 가장 높은 온도를 보였다. 핀 배치 간격이 증가할수록 열전 발전 모듈 영역 내에 배치할 수 있는 핀의 개수가 감소함에 따라 온도가 감소하는 경향을 보이다 특정 두께(0.45 mm) 이상부터는 배치간격이 넓어짐에 따라 열전달 성능은 증가하다 감소하였다.

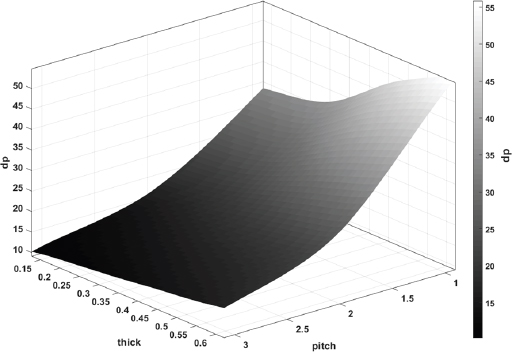

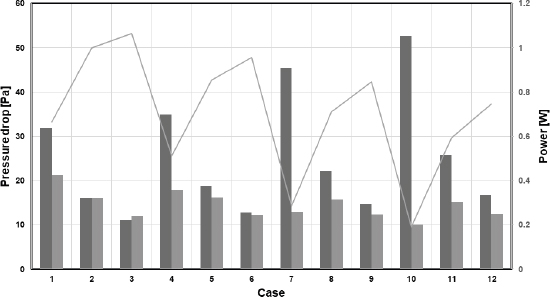

3.2 핀 형상에 따른 압력 강하 비교

전산유체해석을 통해 얻은 열전 발전 모듈의 12가지 Case에 대한 압력 강하를 Table 4와 Fig. 8에 도시하였다. 핀 배치 간격에 따라 배치 간격이 1mm, 2mm, 3mm인 경우 모두 핀 두께가 작을수록 압력 강하가 크게 나타나는 것을 확인하였다.

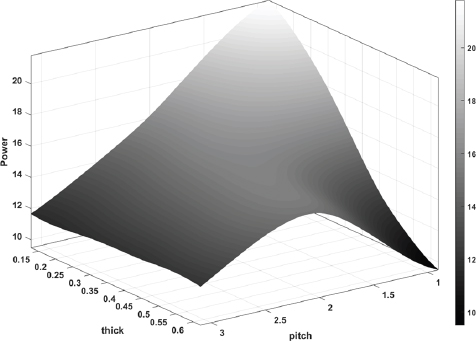

3.3 핀 형상에 따른 발전량 비교

EES를 사용하여 개발한 온도차에 따른 열전발전 용량 계산 프로그램을 이용하여 핀 형상 변수에 따른 12가지 케이스의 발전량을 계산하여 Table 5와 Fig. 9에 도시하였다. 핀 두께 별 배치 간격이 좁을수록 더 높은 발전량을 내었으며 핀의 두께가 가장 얇은 0.15 mm일 때 배치 간격이 1 mm 인 Case 01이 21.249 W로 가장 높은 발전을 하는 것을 확인 할 수 있었다. 핀 두께와 배치 간격이 발전량에 영향을 미치는 것을 확인 할 수 있었으며, 이는 핀의 두께가 얇을수록 표면적이 증가함에 따라 더 높은 열 교환이 일어남을 확인 할 수 있었다. 특정 두께 이상에서는 핀 두께보다 배치 간격에 영향을 미치는 것을 확인 할 수 있었다. Case 별 압력강하와 발전량에 대한 비교 결과 값을 Fig. 13에 도시하였다. 핀 두께가 0.15 mm 0.3 mm인 경우 핀 배치 간격이 1 mm일 때 높은 발전량을 보였고, 핀 두께가 0.45 mm 0.6 mm인 경우 핀 배치 간격이 1 mm보다 2 mm일 때 더 높은 발전량을 보였다. 발전량별 압력강하에 대한 값을 비교하였을 때 Case 02, Case 05, Case 08, Case 11은 핀 배치 간격이 2 mm로 전체 케이스에 대해서 중간 수준의 발전량인 약 15 W∼17 W를 보여주며 압력 강하를 고려할 때 효율적인 발전이 가능할 것으로 판단된다.

3.4 핀 형상에 따른 열 유동 분석

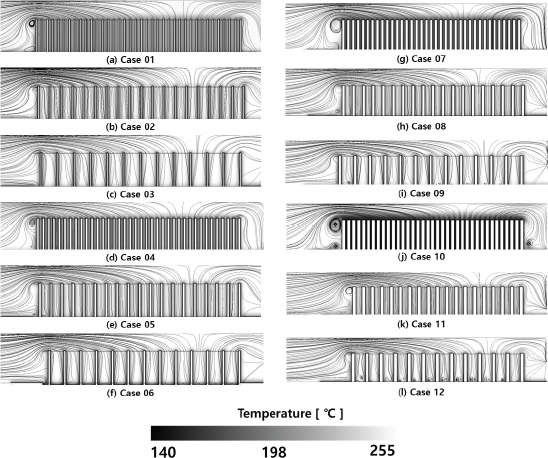

핀은 열전 발전 시스템에서 형상에 따라 열전달을 증가시키고 열 손실을 최소화하는 데 기여하기 때문에 중요하다. 핀에 의해서 열전 발전 시스템 내부에서는 난류 발생, 경계층 형성, 열 박리 및 유체의 유동이 재순환하기 때문이다. 이에 전산유체해석 수행 후 Fig. 10에 도시한 것처럼 열전 발전 시스템 내부로 유동하는 방향으로 핀의 상부와, 하부의 중간 지점의 온도장과, 유선분포를 Fig. 11과 Fig. 12에 도시하였다. 핀 두께와 핀 간격이 핀 주위에서의 와류 발생에 미치는 영향을 분석하였다. Case 01, Case 04, Case 07, Case 10과 Case 02, Case 05, Case 08, Case 11과 Case 03, Case 06, Case 09, Case 12를 비교해 보면 열전 발전 시스템 내부에서 핀에 의해 유체의 흐름이 방해되고, 이로 인해 핀 두께가 두꺼워질수록 와류가 크게 형성되는 것으로 나타났다. 이는 핀 두께가 핀의 부피를 키워서 유동의 흐름에 방해가 되어 와류 발생을 촉진시키는 효과를 가지기 때문으로 해석될 수 있다. 반면, 핀 간격이 증가함에 따라 핀 양단에서의 와류 발생이 감소하는 것을 보였다. 이는 핀 간격이 넓은 핀에서 유체의 유동이 원활해 감소하는 것으로 보인다. 열전 발전 내부의 유동 흐름은 내부 온도에도 영향을 미치는데, Fig. 11과 Fig. 12에서도 볼 수 있는 것처럼 와류가 발생하지 않는 영역에서는 최대 약 255 ℃로 균일한 온도 분포를 보이는 것을 보였고, 와류가 크게 발생하는 영역에서는 상대적으로 낮은 온도인 약 150 ℃를 보였다.

Temperature Contour and Streamline at the Center of the Front Fin of the Thermoelectric Power Module

4. 결 론

본 연구에서는 열전 발전 시스템 내에 사용되는 핀의 형상에 따른 열전달 특성에 대해 고찰하기 위해 핀의 두께 변수와 배치 간격 변수에 따라 12 케이스에 대하여 전산유체해석을 진행하였으며, 본 연구의 결과를 요약하면 다음과 같다.

- 1) 열전 발전 모듈 내 핀 두께와 배치 간격에 대해 핀의 두께가 얇고 배치 간격이 작을수록 더 높은 열전달 효율을 가지는 것을 확인하였다.

- 2) 핀 배치 간격이 증가할수록 열전 발전 모듈 영역 내에 배치할 수 있는 핀의 개수 감소로 인해 온도가 감소하는 경향을 보였다. 특정 두께(0.45mm) 이상부터는 배치간격이 넓어짐에 따라 열전달 성능은 증가하다 감소하는 것을 확인하였다.

- 3) 핀 두께가 증가함에 따라 열전 발전 모듈 전후로 압력 강하가 증가하는 것을 확인하였고, 핀 배치 간격이 증가함에 따라서는 압력 강하가 감소하는 것을 확인하였다.

- 4) 핀 두께와 배치간격이 발전량에 영향을 미치며 본 연구에서는 0.45 mm 이하의 두께에서는 핀의 두께가 발전량에 영향을 미쳤지만, 0.45 mm 이상일 때는 핀의 배치 간격이 발전량에 영향을 미치는 것을 확인하였다.

- 5) 핀 배치간격이 2mm일 때 본 연구에서 약 15 W에서 17 W 사이의 발전량을 보여주었으며, 압력 강하를 고려할 때 효율적인 발전이 가능할 것으로 보여졌다.

- 6) 핀 두께가 증가함에 따라 핀 양단에서 더 큰 와류가 형성되었고, 두께가 일정하고 핀 배치 간격이 증가함에 따라 핀 양단에서 와류 발생이 감소하는 것을 보였다.

본 연구에서 열전 발전 시스템 내부에 장착되는 핀의 형상과 배치간격이 열전 발전 시스템 내의 유체흐름에 미치는 영향과 이에 따른 열전달 특성과 열 교환 성능을 확인하였으며, 이를 통해 적합한 핀 형상을 설계 및 최적화를 통해 열전 발전 시스템의 효율을 향상시킬 수 있음을 확인하였다. 더 나아가 더 다양한 핀 형상과 운영 조건을 고려한 연구를 통해 발전량을 예측하고 최적의 핀 형상을 도출해 열전 발전 시스템의 성능을 향상 시킬 수 있을 것으로 기대된다.

Acknowledgments

이 논문은 2023년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원(No. 2021202080023B,선박 폐열 재생 열전 발전 시스템 개발 및 실증)과 중소벤처기업부의 기술개발사업[RS-2023-00254491]과 2023년도 정부(산업통상자원부)의 재원으로 한국산업기술진흥원의 지원을을 받아 수행된 연구임.(P0020612, 2023년 산업혁신인재성장지원사업)

본 연구는 LG이노텍의 열전발전소자를 지원받아 연구한 과제입니다.

References

- DNV-GL. 2019. Maritime Forecast to 2050(Energy transition outlook 2019). pp. 24.

-

Bouman, E. A., Lindstad, E., Rialland, A. I., & Strømman, A. H., 2017. “State-of-the-art technologies, measures, and potential for reducing GHG emissions from shipping–A review.” Transportation Research Part D: Transport and Environment, Vol. 52, pp. 408-421.

[https://doi.org/10.1016/j.trd.2017.03.022]

-

T. Endo, S. Kawajiri, Y. Kojima, K. Takahashi, T. Baba, S. Ibaraki, T. Takahashi, M. Shinohara, 2007, “Study on Maximizing Exergy in Automotive Engines”, SAE Transactions, Vol. 116, No. 3: JOURNAL OF ENGINES, pp. 347-356.

[https://doi.org/10.4271/2007-01-0257]

-

Andreasen, J. G., Meroni, A., & Haglind, F. 2017. “A comparison of organic and steam Rankine cycle power systems for waste heat recovery on large ships.” Energies, Vol. 10, No. 4, pp. 547.

[https://doi.org/10.3390/en10040547]

-

Kanimba, E., & Tian, Z. 2016. “Modeling of a thermoelectric generator device.”, Thermoelectrics for Power Generation–A Look at Trends in the Technology, Intech open science| open minds, pp. 461-479.

[https://doi.org/10.5772/65741]

-

Kyuhyenn Ryu, Kusung Kim, Yonnghum Lee, Seokho Kang, Gibeom Park, 2013, “An Investigation on Flow and Structural Characteristics of Heat Exchanger in Rankine Steam Cycle for Co-generation System”, New & Renewable Energy, Vol. 9, No. 4, pp. 32-39.

[https://doi.org/10.7849/ksnre.2013.9.4.032]

-

Jae Kwang Lee, Jin Won Kim, Jea Young Lee, 2016, “Current Status of Thermoelectric Power Generation Technology”, Applied Chemistry for Engineering Vol. 27, No. 4, pp. 353-357.

[https://doi.org/10.14478/ace.2016.1064]

-

Fankai Meng, Lingen Chen, Yuanli Feng and Bing Xiong, 2017, “Thermoelectric generator for idustrial gas phase waste heat recovery,” energy, Vol. 135, pp. 83-90.

[https://doi.org/10.1016/j.energy.2017.06.086]

-

He, F., Zou, J., Meng, X., Gao, W., & Ai, L. 2022. Effect of copper foam fin (CFF) shapes on thermal performance improvement of the latent heat storage units. Journal of Energy Storage, 45, 103520.

[https://doi.org/10.1016/j.est.2021.103520]

-

Sørensen, N. N., Zahle, F., Boorsma, K., & Schepers, G., 2016, “CFD computations of the second round of MEXICO rotor measurements.”, Journal of Physics: Conference series. Vol. 753, No. 2, P. 022054.

[https://doi.org/10.1088/1742-6596/753/2/022054]

- Ariff, M., Salim, S. M., & Cheah, S. C., 2009, “Wall Y+ approach for dealing with turbulent flow over a surface mounted cube: part 1–low Reynolds number.”, In Seventh international conference on CFD in the minerals and process industries. CSIRO Australia., pp. 1-6.

-

Jae-Hyeong Seo, Kunal Sandip Garud, Moo-Yeon Lee, 2021, “Grey relational based Taguchi analysis on thermal and electrical performances of thermoelectric generator system with inclined fins hot heat exchanger,” Applied Thermal Engineering, Vol. 184.

[https://doi.org/10.1016/j.applthermaleng.2020.116279]

- Hyun Jun An, Jun Beom Park, Jae Gwan Kim, Jae Ho Jeong 2022, “EES Program Validation of Thermo-Electric Generation With CFD.”, Proceedings of the KFMA Annual Meeting, (), 289-293.