곡면형 델타 윙렛 와류 발생기의 혼합 배치에 따른 휜-튜브의 전열 및 유동 특성

Abstract

In this paper, A numerical analysis was performed to investigate effects of the Curved Vortex Generator(CVG) on heat transfer and flow characteristics of the finned-tube heat exchanger. The Delta Winglet Downstream(DWD) CVGs and Delta Winglet Upstream(DWU) CVGs were applied which placed on upstream and downstream of the tube, respectively. The DWD CVGs were fixed at α=30°, upstream of the tube, while only the position of the DWU CVGs were adjusted to figure out the effects. As the result, the closer DWU CVGs are to the tube, the smaller flow separation region of the tube. In addition, the DWU CVGs occur heat transfer enhancement on overall channel. This trend is commonly appeared at both α=105° and α=120°. DWU CVGs at α=105° and α=120° with DWD CVGs, the lower r/R results in the higher thermal performance factor. And the factors are increased by 39 % and 36 % compared to the plain finned-tube, respectively. Also, This increasement is higher than when applying a single pair of DWD CVGs or DWU CVGs. This results come from heat transfer enhancement by the mixed vortices of the DWD CVGs and the longitudinal vortices of the DWU CVGs, and reduction of separation region of tube by DWU CVGs.

Keywords:

Finned-tube Heat Exchanger, Vortex Generator, Numerical Analysis, Longitudinal Vortices, Flow Separation, Heat Transfer, Pressure Loss, Thermal Performance Factor키워드:

휜-튜브 열교환기, 와류 발생기, 전산 해석, 종방향 와류, 유동 박리, 열전달, 압력 손실, 열 성능 팩터1. 서 론

열교환기는 오래전부터 난방 및 냉동 공조 시설, 주거 시설, 보일러 및 스팀 터빈, 화학 공정, 생명공학 등의 다양한 범위의 분야에서 활용되어 왔다.(1) 열교환기는 온도 차이가 있는 두 유체 매질 간의 열교환을 목적으로 활용되는 장치로 2차 유체로 기체 또는 액체를 사용한다.(1) 기체의 경우, 전열 계수가 매우 작기에 열교환기의 전열 면적을 증가시키기 위해 여러 부속물을 이용한다. 그중 튜브관에 휜 (Fin)을 여러 겹 부착하는 방식의 휜-튜브 형상은 전열 면적을 넓혀 기체의 접촉 시 열전달률을 올릴 수 있다. 또한 다른 종류에 비해 소형화가 가능하여 보다 쉽게 고효율을 달성할 수 있는 열교환기 형태이다.(1) 그러나 설계 시 유체의 속도를 증가시켜 열전달 효율을 높일 경우 압력 손실을 반드시 수반하므로 유동을 제어하기 위해 휜-튜브는 복잡한 내부 형상을 이루게 된다.

와류 발생기는 대표적인 수동 유동 제어 장치로서 외부 흐름에서 경계층 내부로 에너지를 전달하여 유동 분리를 지연시키는 역할을 한다.(2) 와류 발생기는 비교적 간단한 형상으로 휜 표면에 부착되어 2차 유동을 형성하고, 열전달률을 높일 수 있는 장점으로 1940년대 후반부터 현재까지 열-유체역학 분야에서 널리 보편적으로 사용되는 장치이다.

열교환기 성능 개선에 있어 와류 발생기의 형상과 배치에 관한 연구는 수많은 연구자들에 의해 실험 및 전산 해석을 통해 지속적으로 수행되어 왔다. Torii(3) 등은 Common Flow Up(CFU) 형태의 와류 발생기가 튜브의 열전달이 원활하지 않은 영역에 유동을 유도하여 전열 성능을 개선시킨다는 것을 실험을 통해 증명하였다. 또한 정렬 배열보다 동일한 형태의 구성을 갖는 엇갈린 튜브 배열에서 더 나은 성능을 달성한다는 것을 알 수 있다. 레이놀즈수 350∼2100 범위에서 엇갈린 배열의 전열 성능은 최대 30-10 % 향상되며, 와류 발생기 배치 시 압력 손실 또한 55-34 %로 감소되었다. Joardar(4) 등은 전산 해석을 통해 7열 휜-튜브 CFU 배치의 와류 발생기와 튜브 사이 유로 형상이 튜브 후류에서 박리를 지연시키고, 국부적인 전열 성능을 향상시킨다는 것을 입증하였다. 또한 레이놀즈수 850에서 와류 발생기의 CFU 배치는 전체 열전달 성능이 약 32 % 향상되었다. He(5)은 CFU 배치에 직사각형 윙렛을 설치한 채널에 대하여 받음각, 배열 방식에 따른 전열 효과를 비교 및 분석하였다. 그 결과 엇갈린 배열은 정렬 배열보다 열전달을 보다 향상시키고, 와류 발생기의 비대칭 배열을 통해 압력 손실 페널티를 더더욱 줄일 수 있다는 것을 확인하였다.

와류를 생성하여 전체적인 열전달 성능을 강화시키고 경계층 박리를 늦추기 위해 Fiebig(6)은 횡방향 와류보다 종방향 와류가 양호하다는 것을 증명하였다. Fiebig(7) 등은 종방향 와류를 효과적으로 발생시키기 위해 형상별 와류 발생기가 유동 패턴, 손실 및 열전달에 미치는 영향을 실험적으로 연구하였다. 그리고 델타 윙, 델타 윙렛, 델타 윙렛 쌍이 직사각형 형태보다 적합함을 입증하였다. Tiggelbeck(8) 등은 레이놀즈수 3000 이상에서 델타 윙렛 쌍이 직사각형 형태의 윙과 윙렛보다 우수한 전열 성능 향상 정도를 달성함을 확인하였다. Zhou(9) 등은 사각 유로 채널에서 곡면형의 사다리꼴 윙렛이 평면형에 비해 더 높은 열전달 성능을 보인다는 것을 확인하였다. Lu(10) 등은 곡면형 와류 발생기가 평면형보다 전열 성능 및 압력 손실에 있어 전체 열 성능이 더 높음을 증명하였다. 또한 Lu(11) 등은 곡면형 사다리꼴(CTWP), 곡면형 델타꼴(CDWP) 순으로 더 나은 손실 대비 전열 성능 효과를 입증하였다. Lin(12) 등은 여러 크기의 곡면형 델타 윙렛 와류 발생기를 통해 튜브 하류의 유동 박리 영역을 감소시키고 휜 표면의 보다 넓은 영역에서 열전달 성능이 상승함을 확인하였다. Song(13) 등은 두 가지의 기하학적 크기가 다른 곡면형 델타 윙렛 와류 발생기에 대해 실험적으로 연구하였으며, 아무것도 부착하지 않은 휜-튜브에 비해 열 성능을 최대 18.79 % 향상시킨다는 것을 확인하였다. Oh(14) 등은 전산 해석을 통해 RW (Rectangular Winglet), DWD (Delta Winglet Downstream)와 DWU (Delta Winglet Upstream) 형태의 곡면형 와류 발생기(Curved Vortex Generator, CVG)를 각 튜브 주변 휜에 한 쌍씩 부착하여 위치에 따른 전열 성능과 압력 손실 변화를 확인하였다. 그 결과, DWD CVG는 위치각(α) 30°, 반경비(r/R) 1.5에서 튜브와 CVG에 의해 생성된 혼합 와류가 전체 열전달 성능을 향상시키며, DWU CVG는 튜브 후면에서 종방향 와류로 인한 손실 증가 대비 큰 전열 성능 개선 효과가 있다는 것을 확인하였다.

이와 같이 와류 발생기는 휜-튜브 열교환기 내 유로에 따른 배치 형태 및 곡면형 델타 윙, 델타 윙렛 형상 등의 여러 변화를 거치며 다양하게 응용되어 왔다. 그러나 곡면형 델타 윙렛 와류 발생기를 이용한 선행 연구는 단일 형태 혹은 한 쌍만을 사용하여 열 성능을 확인한 사례가 대부분이며, 여러 형태를 혼합하여 적용할 때의 효과에 대해 연구된 사례는 많지 않다. 그러므로 서로 다른 효과를 보이는 와류 발생기 두 가지를 튜브 부근에 같이 부착하여 위치별로 와류 발생기 간의 상호 작용을 살펴볼 필요성이 있다. 따라서 본 연구의 목적은 휜-튜브 열교환기 내 유로에 서로 다른 곡면형 델타 윙렛 와류 발생기 두 쌍을 혼합하여 유동 패턴을 분석하고, 전반적인 전열 성능을 평가하는 것이다.

2. 형상 및 도메인

2.1 해석 모델

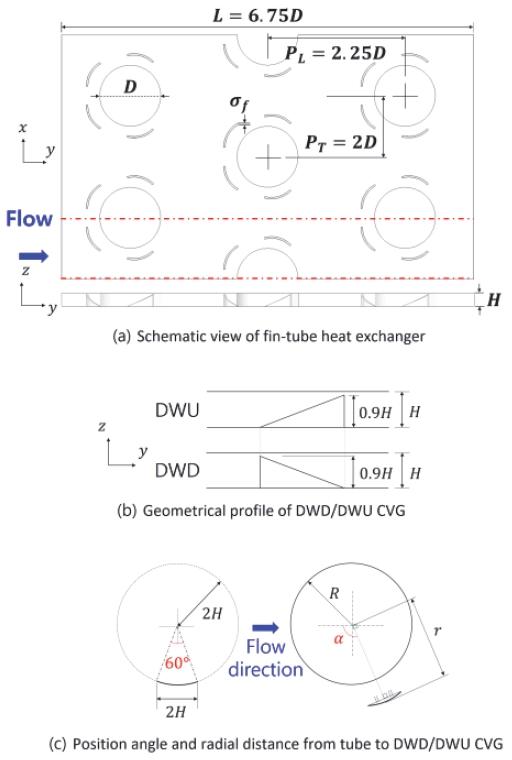

Fig. 1의 (a)는 소형 휜-튜브 열교환기의 형상을 나타내며, 유동 방향으로 3열의 튜브가 엇갈림 배열로 배치되어 있다. x축은 유동에 수직한 횡방향, y축은 유동 방향, z축은 휜-튜브 유로의 높이 방향을 의미한다. 휜에 부착되는 곡면형 델타 윙렛 와류 발생기는 DWD, DWU 두 가지를 이용하였다. Fig. 1의 (b)에서 확인할 수 있듯이 유동의 진행 방향으로 향할수록 높이가 상승하는 형태는 DWU, 높이가 하강하는 형태는 DWD이다. 이때 모든 CVG의 높이는 0.9H로 동일하다. Fig. 1에서 볼 수 있듯이 CVG는 유동 방향으로 각 튜브 앞뒤로 DWD CVG 한 쌍, DWU CVG 한 쌍이 부착된다. 유로의 바닥에 수직한 방향으로 바라볼 때 각각의 CVG는 모두 동일한 곡률을 가지고 있다. CVG의 반지름과 코드 길이는 Fig. 1의 (c)와 같이 모두 2H이다. y축과 평행한 직선과 튜브 중심과 CVG의 중심을 연결한 직선이 반시계 방향으로 이루는 각도를 α, 튜브의 반지름은 R, 튜브 중심으로부터 와류 발생기 중심까지의 거리를 r이라고 한다. 그 외 휜-튜브 열교환기의 주요 형상 제원은 Table 1에 나타내었다.

본 연구에서는 튜브 주변에 서로 다른 곡면형 델타 윙렛 와류 발생기 두 쌍을 적용하여 전열 성능에 대한 영향을 보고자 한다. 튜브 중심에서 DWD-CVG는 α=30°, r/R=1.5로 고정하고, DWU-CVG α=105°, 120° 두 개의 위치각과 1.25≤r/R≤1.625의 반경 범위에서 전산 해석을 수행하고 R그 결과를 비교하였다.

2.2 변수 정의

레이놀즈수(Re)는 식 (1)과 같다. Uc는 휜-튜브 유로로 들어가는 유체의 입구 속도이다. ρ는 유체의 밀도, μ는 유체의 점성을 의미한다.

| (1) |

휜-튜브의 전열 성능을 평가하기 위해 무차원수인 누셀트 수(Nusselt Number, Nu)를 사용하였다. λ는 유체의 열전도율이다. h는 대류 열전달 계수, Q는 총 열전달량, A0는 휜 플레이트, 튜브 면과 와류 발생기를 포함한 전열 면적이다. ∆Tlm는 로그 평균 온도차이며, Tw는 벽면 온도, 와 는 각각 휜-튜브 입구 평균 온도, 출구 평균 온도를 나타낸다.

| (2) |

| (3) |

| (4) |

휜-튜브 구간의 마찰 계수(Friction Factor, f)는 다음과 같이 나타낸다. 압력 강하(∆p)는 입구 평균 압력과 출구 평균 압력의 차이를 이용하였다.

| (5) |

| (6) |

JF Factor는 열교환기의 종합적인 성능을 평가하기 위해 널리 이용되는 지표이며(15), 정의는 다음과 같다.

| (7) |

2.3 경계 조건

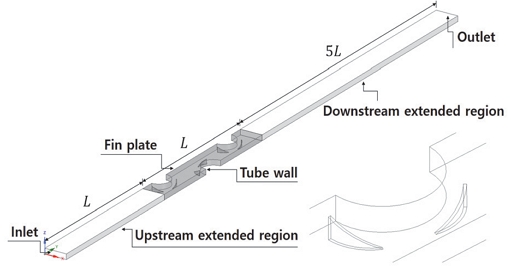

Fig. 2는 CVG를 포함한 휜-튜브 열교환기의 계산 도메인에 관한 그림이다. 유동 상류 방향으로는 휜-튜브가 존재하는 구간과 동일한 길이로 연장하였고, 하류 방향으로는 유동의 재순환 및 역류를 방지하기 위해 5배의 길이를 연장하였다. 휜 플레이트에서 z축을 기준으로 수직한 상부 면과 하부면은 벽 조건이며, 그 외 연장 구간의 상하부 면은 주기 조건이 적용되었다. 튜브와 CVG 또한 벽 조건이 부여되었다. 모든 벽면은 점착(Non-slip Condition) 조건이며, 온도는 294.15 K로 일정하다. 입구의 온도와 속도는 레이놀즈수 2680의 일정한 유동 조건을 적용하였으며, 이때 온도는 314.25 K이다. 출구 조건은 대기압을 사용하였다. Fiebig 등(16)의 실험 조건에 따라 휜-튜브 유로를 통과하는 유동은 비압축성이며, 유체에 작용하는 외력은 모두 무시한다고 가정한다. 또한 정상 상태의 유동이며, 작동 유체의 물성치는 일정하다.

2.4 격자 의존도 평가

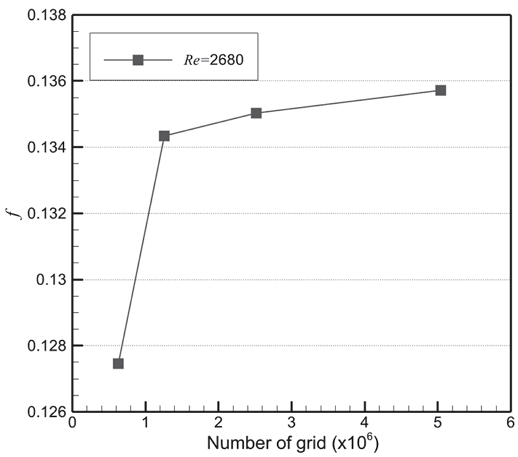

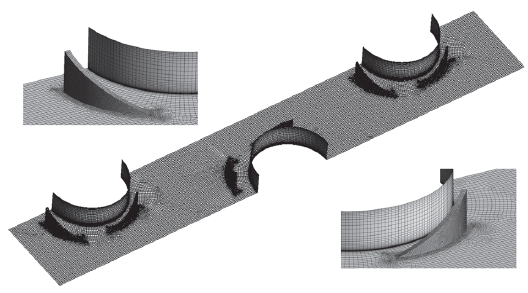

격자는 CVG 주변부와 나머지 영역으로 크게 나누어 구성하였으며, 해당 영역이 맞붙는 경계면에는 Interface 조건을 별도로 설정하였다. 벽면에서의 격자 요구도를 만족하기 위해 CVG 주변부의 격자는 사면체, 그 외 휜-튜브 유로를 구성하는 격자는 육면체로 생성하였다. 레이놀즈수가 2680인 조건에서 격자를 약 두 배씩 증가시키며, 네 가지 경우로 나누어 격자 의존도 검사를 진행하였다. Table 2에 격자 수를 나타내었다. 모든 벽면에서 k-ω Shear Stress Transport (SST) 난류 모델에 필요한 y+를 만족하는 것을 확인하였다. Fig. 3의 격자 수에 따른 마찰 계수를 비교해 본 결과, Grid 3은 가장 조밀한 Grid 4 대비 0.5 % 이하의 차이를 보인다. 이에 Grid 3의 격자 수를 기준으로 선정하였고, 이와 똑같은 격자 구성 기법을 모든 전산 해석에 적용하였다. Fig. 4는 최종적으로 선택된 Grid 3의 격자를 나타낸 것이다.

2.5 해석 기법 검증

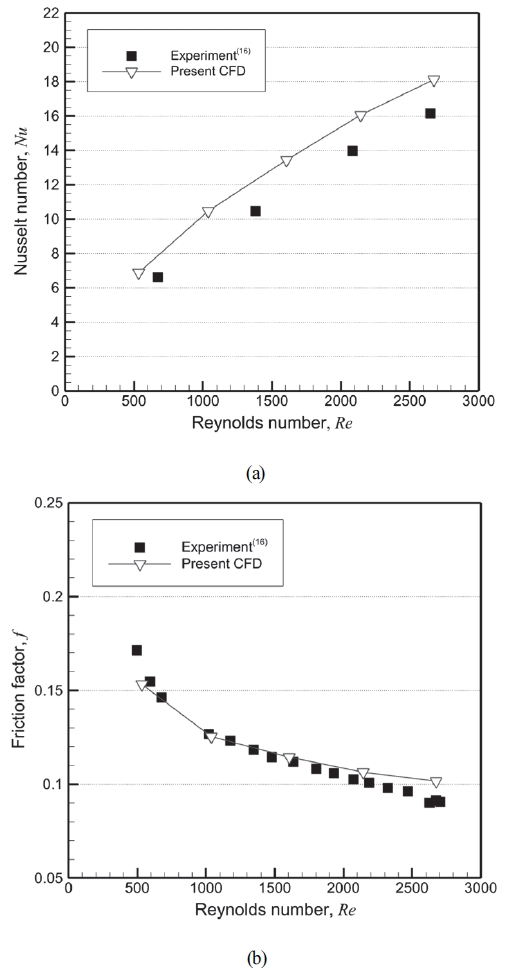

본 연구에서는 상용 프로그램 ANSYS CFX 18.1을 이용하여 전산 해석을 수행하였으며, 난류 모델은 역압력 구배로 인한 경계층의 유동 지연이나 박리 현상에 대한 예측이 보다 우수하다고 알려진 k-ω Shear Stress Transport (SST)를 사용하였다.(17) 또한 속도-압력 결합에서 Decoupling을 방지하기 위해 Rhie-Chow Interpolation 기법을 적용하였다.(17) 격자 수에 의한 영향을 최소한으로 두기 위해 격자 의존도 검사에서 선택한 격자를 이용하였다. 해석 기법을 검증하고자 레이놀즈수에 따른 평균 누셀트 수와 마찰 계수를 Fiebig(16) 등의 실험과 비교하여 Fig. 5에 나타내었다. Nu는 실험 결과 대비 약 7-12 %의 오차를 보이며, f는 약 0.9-11 %의 오차를 나타낸다. 이는 레이놀즈수 변화에 따른 Nu와 f의 경향이 실험과 유사한 것을 알 수 있고, 사용하고자 하는 전산 해석 기법이 적합함을 의미한다.

3. 결과 및 고찰

3.1 전열 성능과 압력 손실

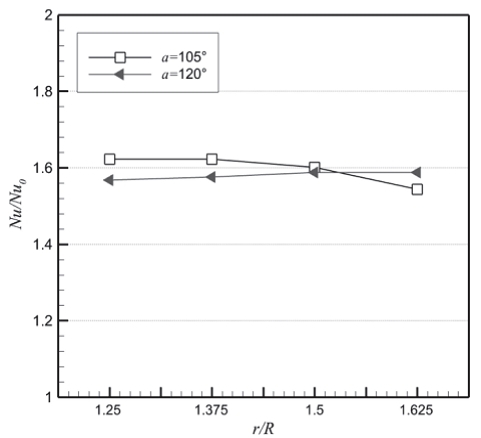

Fig. 6은 DWU CVG가 각각 α=105°, 120°에 위치할 때, r/R에 따른 전열 성능 변화에 관한 그림이다. 하첨자 0은 아무 와류 발생기도 부착되지 않은 휜-튜브 채널을 의미한다. Fig. 6에서 α=105°에 DWU CVG가 위치해 있는 경우, r/R=1.25와 1.375일 때 가장 높은 Nu/Nu0을 보이며, r/R=1.625일 때에서 가장 낮다. α=120°에서 r/R=1.25일 때부터 1.5일 때까지 전열 성능 변화 정도가 서서히 높아지며, 1.625에서 다시 낮아진다. DWU CVG가 r/R=1.25와 1.375에 있을 때, α=105°의 경우는 120°인 경우보다 각각 Nu/Nu0가 약 4.7 %, 2.9 % 높게 나타난다. 그러나 r/R=1.5일 때, 두 위치각의 전열 성능 향상 정도가 거의 비슷해지며 α=105°일 때, r/R=1.625인 경우에서 눈에 띄게 낮아진다. DWU CVG가 r/R=1.25부터 1.5인 경우까지 105°에 위치하는 것이 더 나은 전열 성능 향상 정도를 보인다. r/R=1.625의 경우, DWU CVG는 후류가 생성되는 튜브 하류 영역에 위치하는 것이 Nu/Nu0를 향상시킬 수 있다.

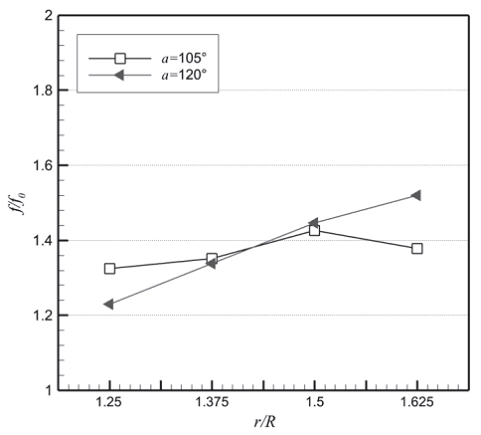

DWU CVG가 각각 α=105°, 120°에 위치할 때, 각각 r/R에 따른 압력 손실 변화에 대한 결과를 Fig. 7에 나타내었다. DWU CVG가 α=105°일 때, r/R이 1.25일 때부터 1.5일 때까지 서서히 증가하며, r/R=1.5의 경우에서 가장 높은 압력 손실 정도를 보인다. 그리고 r/R이 1.625일 때는 f/f0가 다시 미세하게 떨어진다. DWU CVG가 α=120°에 위치해 있는 경우, 전반적으로 r/R이 증가할수록 압력 손실도 가파르게 증가하는 편이며 r/R=1.625인 경우에서 가장 높은 손실을 보인다. r/R이 1.375일 때와 1.5일 때, 두 위치각의 f/f0는 비슷한 편이다. DWU CVG가 α=105°의 위치에서 r/R=1.25일 때, f/f0는 α=120°일 때보다 6.18 % 크다. α=120°에 있을 때, r/R=1.625의 경우에는 105°일 때보다 9.13 % 차이로 더 크다. 정리하자면, DWU CVG가 α=105°에 있을 때, r/R=1.625인 경우를 제외하고는 튜브로부터 DWU CVG가 멀어질수록 압력 손실은 대체적으로 증가하는 것을 알 수 있다.

3.2 벽 인접 온도 등고선

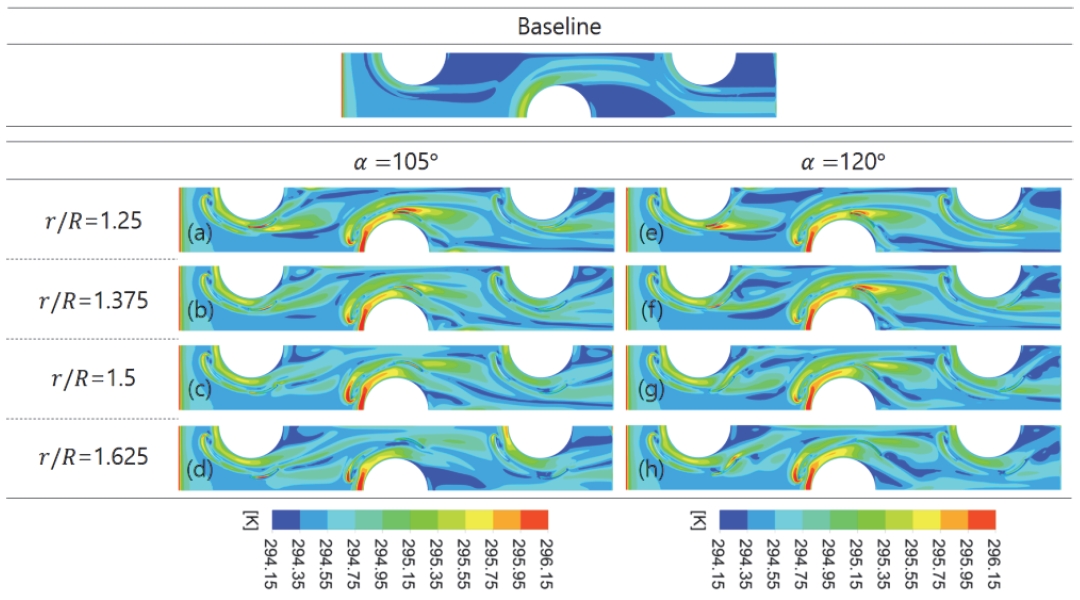

Fig. 8의 모든 경우에서 튜브와 DWD-CVG 사이 온도가 상승하는 영역이 넓게 생성된다. 이는 Oh(14) 등이 확인했던 혼합 와류의 영향으로 보인다. 혼합 와류란, DWD CVG가 α=30°에 있을 때 튜브 전단과 DWD CVG가 충돌한 와류가 서로 뒤섞여 발생하는 와류이다. 이 유동은 튜브 표면을 따라 흐르며 후방의 DWU-CVG를 만나 새로운 고온 영역을 발생시킨다. Fig. 8의 (a)∼(d)과 같이 DWU-CVG가 α=105°에 있는 경우, 튜브로부터의 r/R이 증가할수록 DWU CVG에 의해 발생하는 고온 영역의 온도가 전반적으로 낮아진다. 또한, DWU CVG가 α=105°에 위치할 때, r/R이 커질수록 2열의 튜브와 DWD CVG 사이의 고온 영역은 점차 줄어든다. α=105°일 때, r/R=1.25인 경우는 비교적 튜브에 가까이 위치한 DWU CVG에 의해 생성된 고온 영역이 가장 잘 나타나며, Baseline보다 열전달이 활발한 영역으로 인해 유로의 전반적인 온도 또한 높아진 편임을 확인할 수 있다. (b)는 고온 영역이 (a)만큼 크지 않으나 유로 내의 전체 온도는 비슷한 수준이다. 그러나 r/R=1.5일 때와 1.625일 때는 (a)와 (b)에 비해 튜브 하류에서 열전달이 나쁜 영역이 점점 뚜렷하게 생기며, 유로 내부의 열전달이 비교적 덜 활발하게 이루어진다. Fig. 6에서 α=105°인 Nu/Nu0에서 DWU CVG가 멀어질수록 전열 성능 향상 정도가 감소하였듯이 벽 인접 등고선에서도 이러한 경향을 관찰할 수 있다.

DWU CVG가 α=120°에 위치할 때, r/R이 커질수록 튜브와 DWD CVG 사이 고온 영역의 크기는 크게 변화하지 않으며, 이러한 경향은 모든 열에서 발생한다. α=120°인 DWD CVG가 r/R=1.25일 때와 1.375일 때, DWU CVG 하류에서 눈에 띄게 고온 영역이 생성된다. (f)의 경우는 (e)에 비해 2열의 튜브에서 DWU CVG에 의해 발생하는 고온 영역이 더 크게 보인다. r/R=1.5와 1.625인 경우는 DWU CVG의 후류 영역에서 온도가 (e)나 (f)보다 상대적으로 낮게 나타난다. DWU CVG가 α=120°에 있을 때, (e)에서 DWU CVG가 튜브 하류까지 유동을 공급시켜 튜브 뒷전의 열전달이 잘 이루어지는 편이다. 그러나 r/R=1.375 이후부터 r/R이 증가할수록 튜브 하류 쪽 열전달이 원활하지 않은 영역이 점차 커지는 것을 알 수 있다. 앞서 설명한 바와 같이, r/R에 따라 국부적으로 미세한 경향 차이는 존재하나 유로 내의 전반적인 온도 수준은 크게 변화하지 않는 편이다. 이는 Fig. 6에서 α=120°일 때, DWU CVG의 r/R에 따른 Nu/Nu0의 변화 경향과 유사하다. DWU CVG가 r/R=1.25에 있는 경우, α=120°일 때는 (a)와 전반적인 유로 내부의 온도 분포는 유사하나 튜브 뒤쪽에 인접한 영역에서 열전달이 잘 이루어지지 못하는 부분이 더 넓다. r/R=1.375일 때는 (f)에서 (b)보다 1열과 3열의 DWU CVG에 의해 유동이 두 갈래로 나뉘는 영역의 하류에서 열전달이 나쁜 영역이 형성된다. 그리고 두 위치각 모두 r/R=1.5일 때와 1.625일 때는 튜브 하류에서 열전달이 활달하지 않은 영역이 커지는 편이다. 그러나 α=105°인 경우에 비해 120°의 경우에서 전반적으로 튜브 뒤쪽 열전달이 나쁜 영역이 보다 개선되는 것을 알 수 있다. 이는 α=120°일 때의 DWU CVG가 열전달이 좋지 않은 튜브 하류까지 유동을 효과적으로 유도시켜 튜브 뒤쪽 전열 성능을 향상시키기 때문이다. 정리하자면 전반적인 전열 성능 변화에는 차이가 있으나, α=105°인 경우와 120°인 경우는 r/R이 커질수록 DWU CVG에 의한 고온 영역이 줄어든다. 또한 r/R이 커질수록 튜브 후류의 열전달이 나쁜 영역의 크기가 넓어지는 것을 알 수 있다.

3.3 3차원 유동 경로

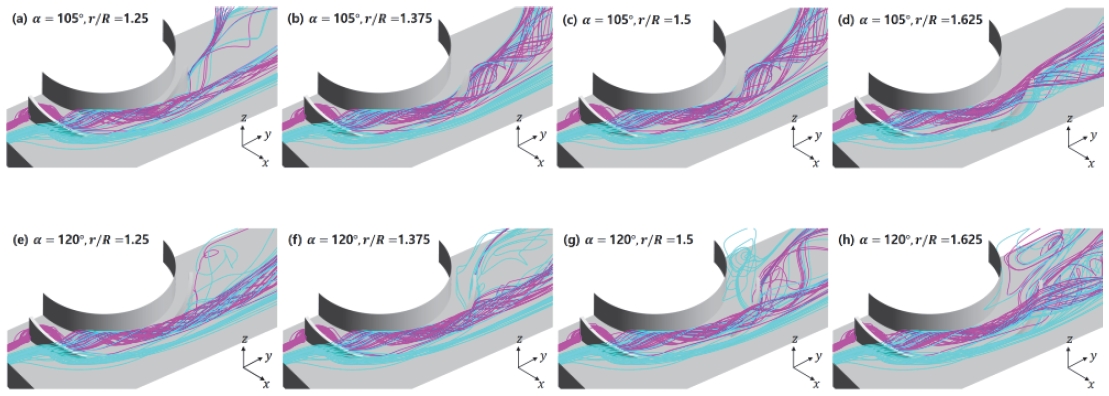

Fig. 9는 α=105°의 경우와 α=120°의 경우에서 위치별로 1열 튜브의 DWD CVG와 DWU CVG 사이에서 발생하는 유동 현상을 비교하기 위해 3차원 유선으로 나타낸 그림이다. DWU CVG가 α=105°에 있을 때, 전반적으로 모든 경우에서 DWD CVG와 튜브 사이 생성된 혼합 와류가 DWU CVG에 부딪혀 종방향 와류가 생성된 것을 관찰할 수 있다. r/R=1.25의 경우, 혼합 와류가 DWU-CVG의 높이가 낮은 전단을 지나면서 비교적 작은 반경의 종방향 와류가 생성된다. r/R=1.375일 때, DWU CVG에 의해 생성된 종방향 와류의 반경이 (a)에 비해 크다. 그리고 r/R=1.5와 r/R=1.625일 때의 경우는 (b)와 유사한 반경 크기를 가지는 종방향 와류가 생성된다. 다만 r/R=1.625일 때의 경우, 혼합 와류의 일부만이 DWU CVG 상단에 부딪히며 종방향 와류를 생성한다. (a)에서 혼합 와류의 일부는 DWU CVG에 의해 유도되어 튜브 하류 쪽으로 흐른다. 그러나 (b)에서는 DWU CVG에 의해 유도된 유동이 (a)일 때에 비해 주 유동 방향으로 흐른다. 그리고 r/R이 증가할수록 튜브 하류로 유도되는 유동은 관찰하기 어렵다. 특히, (d)일 때는 혼합 와류가 튜브와 DWU CVG 사이 유로를 통해 거의 주 유동 방향으로 흘러간다.

DWU CVG α=120°에 있을 때 또한 105°와 유사하게 전반적으로 모든 r/R에서 튜브와 DWD CVG 사이 생성된 혼합 와류가 DWU CVG에 부딪혀 종방향 와류가 생성된 것을 알 수 있다. r/R에 관계없이 DWU CVG에 부딪혀 생성된 종방향 와류의 반경 변화는 상대적으로 미미한 편이다. 특히 r/R=1.5일 때와 1.625일 때의 경우, 혼합 와류는 DWU CVG에 충돌하면서 이전의 r/R에 비해 종방향 와류의 형태가 흐트러지는 편이다. 따라서 α=120°일 때는 r/R 이 증가할수록 DWU CVG 후류의 유동이 종방향 와류 형태를 유지하며 흐른다고 보기 어렵다. (e)에서 혼합 와류의 일부는 DWU CVG에 의해 튜브 하류로 유도된다. r/R=1.375일 때, (e)에 비해 더 많은 혼합 와류가 DWU CVG에 의해 가이드되어 튜브 후류 쪽을 흐르는 양상이 보인다. r/R=1.5일 때와 1.625일 때는 유동의 일부는 DWU CVG 벽면을 따라 튜브 하류 쪽으로 유도되지만 (e)나 (f)에 비해 주 유동 방향으로 흐르는 것을 관찰할 수 있다.

α에 관계없이 r/R이 1.25일 때와 1.375일 때의 경우, Fig. 8에서 열교환이 매우 활발한 영역을 생성하는데, 이는 DWU CVG의 후류에서 생성된 종방향 와류 때문인 것으로 보인다. 그러나 r/R=1.375보다 클 때, α에 따라 유동 경로 차이가 두드러지는 편이다. α=120°일 때, (g)와 (h)는 α=105°의 경우에 비해 DWU CVG에 유동이 보다 직접적으로 충돌하면서 종방향 와류가 다소 분산된 형태로 지나가게 된다. 또한 α=120°인 경우의 (g)와 (h)에서 종방향 와류의 일부 유동은 DWU CVG의 벽면을 따라 비교적 튜브 하류 쪽으로 흐르려는 경향이 비교적 명확히 보인다. 그러나 α=105°의 (c)나 (d)의 경우에는 DWU CVG에 의해 가이드되던 유동이 튜브 하류에 유입되기보다는 주 유동 방향으로 흐르는 모습을 나타낸다.

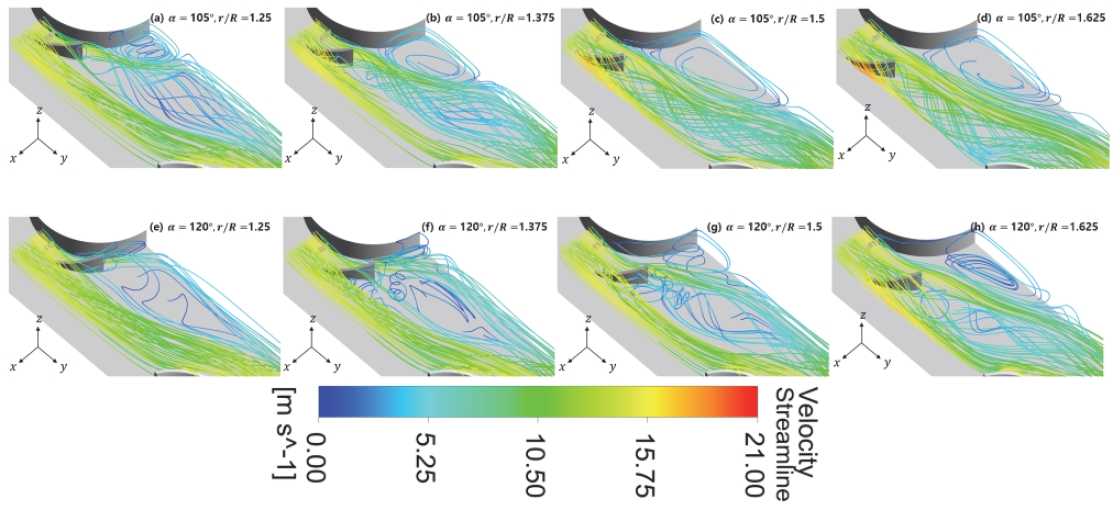

DWU CVG가 튜브 및 DWU CVG 후류에 미치는 영향을 더 자세히 살펴보기 위해 Fig. 10과 같이 첫 번째 열 튜브와 DWU CVG 주변의 3차원 유동 경로를 확인하였다. DWU CVG가 α=105°에 위치해 있을 때, r/R=1.25의 경우에서 튜브 하류의 유동 박리 영역의 크기가 가장 작게 보인다. (b)에서 튜브 뒷전의 유동 박리는 점차 커지기 시작하여 (c)와 (d)에서 가장 큰 것을 알 수 있다. r/R=1.5와 1.625인 경우에서의 튜브 뒤쪽 유동 박리의 크기는 비슷한 편이다. r/R=1.25에서 DWU CVG를 지나가는 바닥면에 가까운 유동은 주 유동 방향으로 흐르는 편이다. 그러나 일부는 DWU CVG에 부딪혀 후류에서 큰 유동 박리 영역을 발생시킨다. r/R=1.375일 때, DWU CVG 후류의 유동 박리 영역은 (a)에 비해 미세하게 줄어든 크기를 관찰할 수 있다. 이러한 경향은 r/R=1.5와 r/R=1.625일 때, 조금 더 두드러지게 나타나는데, DWU CVG에 의해 유동 박리 크기가 줄어든 것이 명확하게 보인다.

Fig. 10에서 DWU CVG가 α=120°에 있는 경우, 튜브 하류 쪽 유동 박리의 크기는 (e)에서 가장 작고, (f)와 (g)에서 서서히 넓어진다. 그러나 r/R=1.625일 때는 120°에서 튜브 하류의 유동 박리 영역이 눈에 띄게 커지는 편이다. r/R=1.25일 때, DWU CVG에 충돌한 유동은 후류에서 다소 큰 유동 박리 영역을 생성한다. (f)는 (e)에 비해 DWU CVG 후류의 박리 영역이 미세하게 줄어들었으나 큰 차이는 보이지 않다. r/R=1.5와 r/R=1.625인 경우에서 DWU CVG 후류의 유동 박리 영역의 크기는 이전의 r/R와 유사하며, 완전한 유동 박리가 발생하는 (e)나 (f)에 비해 속도가 낮은 종방향 와류가 생성되어 해당 박리 영역을 채우는 양상이 관찰된다. r/R=1.25일 때부터 1.5일 때까지 α=120°의 경우는 DWU CVG에 의해 유도된 유동의 영향으로 튜브 뒤쪽의 유동 박리 영역의 크기가 매우 작다. 그리고 (g)와 (h)에서는 튜브 뒤 박리 영역의 크기가 다소 성장하였으나 α=105°일 때에 비해 여전히 크기가 작다. 이는 DWU CVG가 α=120°근방에 위치할 때, 유동을 튜브 하류까지 보다 잘 가이드하여 튜브에 기인한 유동 박리 영역과 압력 손실을 감소시킬 수 있다는 의미이다. DWU CVG 후류의 유동 박리 양상 또한 α에 따라 상당히 차이 나는 편이다. 특히, α=120°의 (e)와 (f)에서는 DWU CVG의 후류에서 박리의 형태가 뚜렷하게 나타난다. 그러나 105°일 때의 같은 r/R의 (a)와 (b)에서는 해당 영역에 DWU CVG에 부딪힌 종방향 와류가 채워져 주 방향으로 흐르는 경향을 보인다.

3.4 열 성능 팩터 (Thermal performance factor)

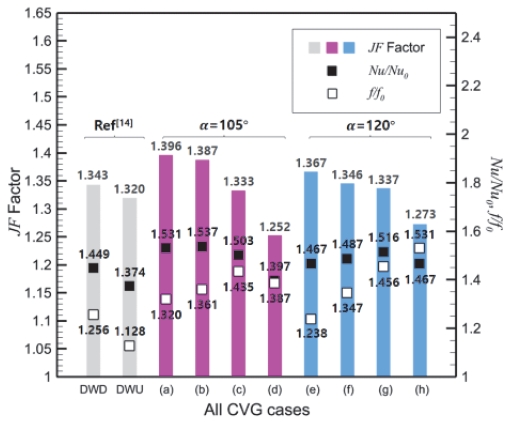

DWD와 DWU CVG가 같이 적용된 휜-튜브 열교환기의 전반적인 열 성능 인자를 평가하기 위해 압력 손실 대비 전열 성능 향상 정도를 Fig. 11과 같이 나타내었으며, 단일 쌍의 CVG가 적용된 경우와 비교하기 위해 Oh(14) 등의 결과를 함께 나타내었다. Fig. 11에 나타낸 Oh(14) 등의 결과는 DWD CVG와 DWU CVG에 대해 수행한 전산 해석 결과 중 각각 열 성능 팩터가 가장 높은 경우이며, DWD CVG가 (α=30°, r/R=1.5)에 있을 때와 DWU CVG가 (α=105°, r/R=1.25)에 있을 때의 결과이다. (a)∼(h)는 고정된 DWD CVG에 DWU CVG를 휜에 함께 부착한 결과의 열 성능 팩터이다. (a)∼(d)는 DWU CVG가 α=105°에 위치한 경우이며, (e)∼(h)는 α=120°에 위치할 때의 결과를 나타낸 것으로 r/R가 커지는 순서로 나열하였다.

곡면형 델타 윙렛 와류 발생기가 튜브 부근에 한 쌍만 부착된 경우보다 대체로 혼용된 방식으로 두 쌍이 있는 경우가 전열 성능 증가 정도가 높은 편임을 알 수 있다. 특히, α=105°의 경우는 (b), α=120°의 경우는 (g)가 가장 높은 경우를 보이며, 이는 단일 쌍의 DWD CVG 대비 각각 3.9 %, 1.7 % 높게 나타난다. 다만, 두 가지 CVG가 혼용된 경우 중 두 위치각 모두 DWU CVG가 가장 먼 r/R일 때에 한해 단일 쌍의 CVG를 이용한 경우보다 낮거나 비슷한 수준을 보인다. 압력 손실의 경우, 전열 성능 강화 정도와는 정반대로 단일 쌍의 CVG가 부착된 경우보다 손실 증가가 높은 편이다. α=105°의 (d)를 제외하고 전반적으로 r/R이 증가할수록 손실 증가 정도도 점차 높아진다. 오직 120도의 (e)에서만 단일 쌍의 DWD CVG보다 낮은 f/f0을 보이며, 단일 쌍 DWU CVG보다는 다소 높다는 것을 알 수 있다.

열 성능 팩터를 비교해 보면 α=105°인 경우, DWU CVG가 (a)와 (b)에서 단일 쌍의 DWD CVG가 적용된 경우보다 각각 3.9 %, 3.3 %, 높게 나타난다. 이는 DWU CVG가 105°에 위치할 때, 비록 단일 쌍 CVG의 결과보다 f/f0가 높으나 Nu/Nu0 또한 비교적 높게 나타나기 때문이다. (b) 이후로는 r/R이 커질수록 Nu/Nu0는 감소하며, f/f0는 증가하는 경향으로 인해 단일 쌍의 CVG가 적용된 경우보다 낮은 JF Factor 수치를 보인다.

α=120°의 경우, DWU CVG의 r/R에 따른 Nu/Nu0의 변동 폭이 크지 않은 편이나 손실 증가가 가파르게 상승하므로 f/f0 경향이 JF Factor를 결정하는 주요 요인이 된다. 결과적으로 (e)가 가장 높은 JF Factor를 나타내며, 단일 쌍의 DWD CVG보다는 1.8 %, DWU CVG보다는 3.5 % 높은 결과를 나타낸다. 그리고 그 밖의 r/R에서는 단일 쌍의 CVG의 결과와 거의 유사하거나 훨씬 못 미치는 수준임을 확인할 수 있다.

4. 결 론

휜-튜브 열교환기 채널에 두 가지의 곡면형 델타 윙렛 와류 발생기 두 쌍을 튜브 앞뒤에 배치함으로써 압력 손실 대비 전열 성능을 개선하기 위하여 전산 해석을 통한 연구를 수행하였다. 말굽 와류와 튜브 앞 DWD CVG(α=30°, r/R=1.5)에 충돌한 유동이 섞여 혼합 와류가 발생하는 조건에서 DWU CVG를 위치별로 조정하여 해석을 수행하였다. 부착 위치에 따른 전열 성능과 압력 손실을 평가하고자, 누셀트 넘버와 마찰 계수를 확인하였다. 벽 인접 온도 및 속도 등고선, 3차원 유동 경로, 열 성능 팩터를 분석하여 종합적인 열전달 성능을 평가하였다. 그 결과는 다음과 같다.

- 1) DWU CVG가 α=105°일 때, r/R=1.25, 1.375에서 전열 성능 향상 정도가 가장 높게 나타났으며, 이는 JF factor에서도 동일한 경향을 보인다.

- 2) α=105°와 120°에서 DWU CVG가 튜브에 가까이 위치할수록 벽 인접 온도 등고선에서 DWU CVG 부근에 열교환이 활발한 영역이 크게 나타난다.

- 3) α=105°일 때, r/R=1.25인 경우에서 DWD CVG에 충돌한 혼합 와류가 DWU CVG 후류의 종방향 와류와 함께 새로운 고온 영역을 형성하여 Nu/Nu0가 가장 높다.

- 4) α=120°일 때, r/R=1.25의 경우에서 DWU CVG가 튜브 뒤쪽까지 유동을 잘 유도하여 튜브에 기인한 손실이 낮추며 f/f0가 가장 낮다.

- 5) r/R에 관계없이 α=120°일 때, 105°의 경우에 비해 튜브 하류의 유동 박리가 명확히 줄어든다.

- 6) 두 위치각에서 r/R=1.25일 때, JF Factor가 가장 높게 나타나며, 단일 쌍의 DWD 및 DWU CVG 대비 α=105°의 경우에는 3.9 %, 5.7 % 상승하였고, α=120°인 경우에는 각각 1.8 %, 3.5 % 증가하였다.

Acknowledgments

이 과제는 부산대학교 기본연구지원사업(2년)에 의하여 연구되었음.

References

- P. I. Incropera, D. P. DeWitt, T. L. Bergman, and A. S. Lavine, 2005, Fundamentals of heat and mass transfer, 6th ed., John Wiley & Sons, New Jersey.

- J. E. Hesselgreaves, R. Law, and D. A. Reay, 2016, Compact heat exchangers, 2nd ed., Elsevier Ltd, Amsterdam.

- K. Torii, K. M. Kwak, and K. Nishino, 2002, “Heat transfer enhancement accompanying pressure-loss reduction with winglet-type vortex generators for fin-tube heat exchangers,” International Journal of Heat and Mass Transfer, Vol. 45, No. 18, pp. 3795-3801.

- A. Joardar, A. M. Jacobi, 1997, “A Numerical Study of Flow and Heat Transfer Enhancement Using an Array of Delta-Winglet Vortex Generators in a Fin-and-Tube Heat Exchanger,” ASME J. Heat Transfer, Vol. 129, No. 9, pp. 1156-1167.

- He, Y. L., Chu, P., Tao, W. Q., Zhang, Y. W., and Xie, T., 2012, “Analysis of heat transfer and pressure drop for fin-and-tube heat exchangers with rectangular winglet-type vortex generators,” Applied Thermal Engineering, Vol. 61, No. 2∼3, pp. 770-783.

- M. Fiebig, 1995, “Vortices, Generator and Heat Transfer,” Trans IChemE, Vol. 76, No. 2, pp. 108-123.

- M. Fiebig, P. Kallweit, N. Mitra, and S. Tiggelbeck, 1991, “Heat Transfer Enhancement and Drag by Longitudinal Vortex Generators in Channel Flow,” Experimental Thermal and Fluid Science, Vol. 4, No. 1, pp. 103-114.

- S. Tiggelbeck, N. K. Mitra, and M. Fiebig, 1994, “Comparison of wing-type vortex generators for heat transfer enhancement in channel flows,” Journal of Heat Transfer, Vol. 116, No. 4, pp. 880-885.

- Zhou, G., and Ye, Q., 2011, “Experimental investigations of thermal and flow characteristics of curved trapezoidal winglet type vortex generators,” Applied Thermal Engineering, Vol. 37, pp. 241-248.

- Lu, G., and Zhou, G., 2016, “Numerical simulation on performances of plane and curved winglet type vortex generator pairs with punched holes,” International Journal of Heat and Mass Transfer, Vol. 102, pp. 679-690.

- Lu, G., and Zhou, G., 2016, “Numerical simulation on performances of plane and curved winglet – Pair vortex generators in a rectangular channel and field synergy analysis,” International Journal of Heat and Mass Transfer, Vol. 109, pp. 323-333.

- Lin, Z. M., Liu, C. P., Lin, M., and Wang, L. B., 2014, “Numerical study of flow and heat transfer enhancement of circular tube bank fin heat exchanger with curved delta-winglet vortex generators,” Applied Thermal Engineering, Vol. 88, pp. 198-210.

- Song, K., Xi, Z., Su, Mei., Wang, L. C., Wu, X., and Wang, L., 2017, “Effect of geometric size of curved delta winglet vortex generators and tube pitch on heat transfer characteristics of fin-tube heat exchanger,” Experimental Thermal and Fluid Science, Vol. 82, pp. 8-18.

- Oh, Y.T., and Kim, K.S., 2021, “Effects of position and geometry of curved vortex generators on fin-tube heat-exchanger performance characteristics,” Applied Thermal Engineering, Vol. 189.

- L. O. Salviano, D. J. Dezan, and J. I. Yanagihara, 2016, “Thermal-hydraulic performance optimization of inline and staggered fin-tube compact heat exchangers applying longitudinal vortex generators,” Applied Thermal Engineering, Vol. 95.

- M. Fiebig, A. Valencia, N. K. Mitra, 1993, “Wing-type vortex generators for fin-and-tube heat exchangers,” Experimental Thermal and Fluid Science, Vol. 95 pp. 287-295.

- ANSYS, ANSYS CFX-Solver theory guide, 2021, ANSYS, Inc.