헬리컬 노즐의 피치각에 따른 볼텍스 튜브의 성능특성에 관한 연구

Abstract

In this paper, a numerical analysis was performed to investigate the effect of the pitch angle of a helical nozzle on the performance characteristics of a vortex tube. Three-dimensional numerical simulation has been performed with standard k-ε turbulence model by using FLUENT 13.0. The effect of the pitch angle of helical nozzle was described in term of β. A CFD analysis was performed on β=0°, 5° , 10° , 15° . In order to realize the influence of β on performances of the vortex tube. Computation results were expressed by the β-ΔTh,c graph and radial profiles of axial velocity and swirl velocity. The results showed that β which improves energy separation capacity of vortex tube was 5° at α=0.33, 0.5 and 10° at α=0.33. Besides, It was confirmed that the results were closely related to axial velocity and swirl velocity.

Keywords:

Axial Velocity, Cold Gas Mass Fraction, Energy Separation, Helical Nozzle, Pitch Angle, Swirl Velocity, Vortex Tube키워드:

축방향 속도, 저온 출구부 유량비, 에너지 분리, 헬리컬 노즐, 피치각도, 스월 속도, 볼텍스 튜브1. 서 론

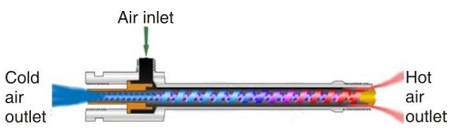

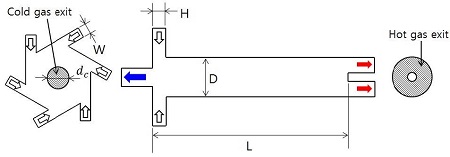

볼텍스 튜브는 별도의 동적인 장치나 외부로부터의 전력공급없이 간단한 유로 형상 내부로 압축공기를 공급하여 에너지 분리를 일으키는 장치이다. Fig. 1과 같이 압축공기가 노즐을 통해 볼텍스 튜브 내부로 가속되어 분사되며 튜브 내부 벽면을 따라 고온의 기체가 고온 출구부로 빠져나가고 중심부의 저온 기체는 반대편의 저온 출구부로 빠져나가게 된다. 볼텍스 튜브는 내부의 전기 및 화학반응이 없으며 폭발 혹은 화재의 위험이 없기에 산업현장에서 냉각장치로 다양하게 사용되고 있다.

볼텍스 튜브는 1933년 Ranque(1)에 의해 처음 발견되고 1946년 Hilsch(2)의 연구를 통해 재조명 된 이후 여러 연구자들을 통해 체계적인 연구가 시작되었다. Hartnett와 Eckert(3)는 실험을 통해 볼텍스 튜브의 길이가 성능에 중요한 인자임을 알아내었다. Ahlborn과 Groves(4)는 볼텍스 튜브 내부의 속도를 측정하고 2차 유동이 볼텍스 튜브의 에너지 분리 성능에 미치는 영향에 대해 연구하였다. Kurosaka(5)는 에너지 분리 현상을 음향학적 효과로 설명하였다. Takahama(6)는 볼텍스 튜브 내부 온도, 압력 변화를 측정하고 유량 변화에 따른 성능특성을 연구하였다. Gao와 Bosschaart 등(7)은 튜브의 축 방향과 반지름 방향에 따른 내부의 온도, 압력 및 속도를 측정하고 성능특성을 분석하였다. Nimbalkar와 Muller(8)는 실험을 통해 볼텍스 튜브의 저온 출구 지름이 에너지 분리 현상에 미치는 영향에 대해 연구하였다. Kırmacı와 Uluer(9)는 유량비와 입구압력, 노즐 개수에 따른 성능을 측정하였다.

많은 실험적 연구와 더불어 최근에는 전산해석 장비의 발달로 CFD 해석을 통한 연구가 이루어지고 있다. Skye 등(10)과 Aljuwayhel 등(11)은 실험을 통해 얻은 온도 및 압력값과 CFD 해석 결과를 저온 출구 유량비에 따라 비교하여 전산해석 결과가 볼텍스 튜브의 에너지 분리 현상을 예측하는데 유효함을 나타내었다. Behera 등(12)은 실험과 전산해석을 바탕으로 튜브의 지름 대 길이비와 저온 출구 지름 등의 기하학적 요소에 따른 성능특성을 고온 출구 유량비에 따라 분석하였다. Rafiee와 Rahimi(13)는 CFD를 통해 수축형 노즐의 수축비에 따른 볼텍스 튜브의 에너지 분리 성능에 대해 연구하였다. Kumar와 Malipatil(14)은 전산해석을 통하여 노즐의 단면적의 형태에 따른 에너지 분리 성능 차이를 비교하였다. Pourmahmoud 등(15-17)은 헬리컬 노즐과 기존의 노즐이 볼텍스 튜브 성능에 미치는 차이를 비교하였고 헬리컬 노즐과 튜브간의 간격에 따른 성능의 차이를 나타내었으며 직관형 노즐의 축방향 각도에 따른 성능을 분석하였다. 이와 같이 볼텍스 튜브의 성능에 영향을 미치는 기하학적 요소들에 대한 많은 연구가 진행되어 왔으며 헬리컬 노즐이 기존의 노즐에 비해 비교적 우수한 성능을 보이는 것으로 나타났다.(15) 그러나 헬리컬 노즐의 형상은 기존의 노즐 형상의 개념과 다소 차이가 있으며 아직 여러 형상인자에 따른 성능분석이 부족한 실정이다.

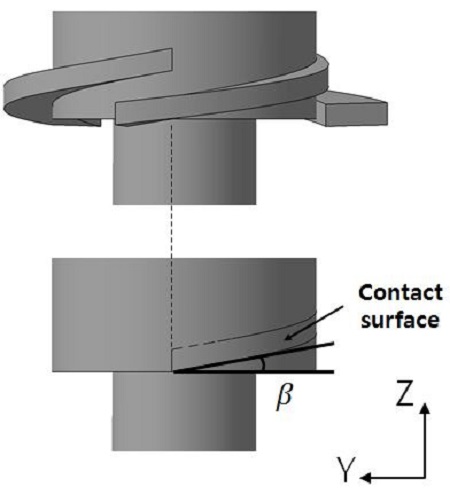

본 연구에서는 헬리컬 노즐과 튜브의 경계면과 튜브의 벽면이 이루는 각을 피치각도(β)로 정의하고 CFD해석을 통해 피치각도(β)에 따른 볼텍스 튜브의 성능특성을 분석하였다. 피치각도(β)는 0°, 5°, 10°, 15°로 나누어 계산을 수행하였으며 상용 전산해석 프로그램인 FLUENT 13.0을 이용하였다.

2. 본 론

2.1 수치해석 모델

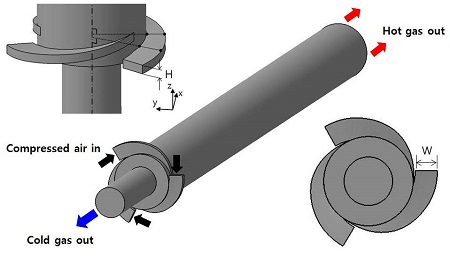

해석대상이 되는 헬리컬 노즐이 부착된 볼텍스 튜브의 형상은 Fig. 2와 같다. Fig. 2에서 나타내듯이 Z축과 수직인 평면상에 놓인 헬리컬 노즐에서의 두 지점을 이은 선은 Z 축에 수직이다. 헬리컬 노즐과 튜브가 만나는 경계면과 노즐벽면이 이루는 각도를 Fig. 3과 같이 β로 나타낸다. 해석대상이 되는 볼텍스 튜브에 대한 형상정보는 Table 1과 같다. 본 해석에 쓰이는 모델에서는 3개의 헬리컬 노즐의 입구로 압축된 공기가 공급되고 튜브 내부로 공급된 공기가 튜브 벽면을 따라 스월 유동을 만들게 된다. 이 때 스월 유동은 고온 출구부로 향하며 튜브 벽면 근처의 유동은 고온 출구부의 고리형 출구로 일부 빠져나가고 중심부 유동은 막다른 벽을 만나 저온 출구부로 돌아오게 된다. 이 과정에서 중심부 유동과 주변부 유동간에 에너지 분리 현상이 일어나며 중심부 유동은 온도가 떨어지고 주변부 유동 온도가 올라가게 된다.

2.2 경계조건

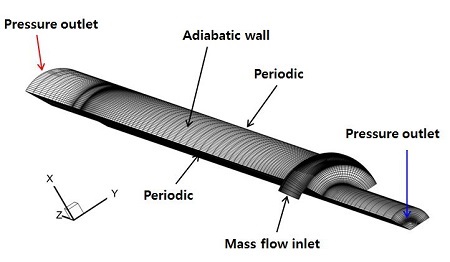

경계조건으로 노즐 입구의 유량을 고정 하였으며 고온 출구부와 저온 출구부에는 정압조건을 주었고 작동유체는 공기로 정하였다. 해석대상이 되는 모델은 3개의 헬리컬 노즐이 볼텍스 튜브의 중심축에 대해 축대칭이므로 전산해석 시간 절감을 위해 Fig. 4와 같이 1/3의 형상으로 회전주기조건을 적용하였다. 또한 벽면은 단열조건을 부여하였다. 저온 출구부 유량비(α)를 조절하기 위해 고온 출구부의 압력을 고정시키고 저온 출구부의 압력을 조절하여 해석을 수행하였으며 입구와 출구에 부여한 유동조건은 Table 2와 같다. 작동유체는 압축성 공기로 취급하고 난류 모델은 standard κ-ϵ model을 사용하였다.

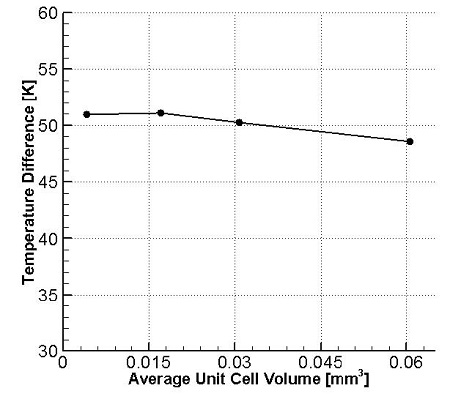

2.3 격자의존도

해석 대상에 쓰일 격자의 수를 정하고 해석 결과 값에 대한 신뢰도를 평가하기 위해 β가 0°인 해석 모델에 대해서 4단계의 격자를 이용하여 격자의존도 검사를 수행하였다. Fig. 5는 단위 격자의 평균 부피에 따른 ΔTh,c 값을 나타낸다. 보이는 바와 같이 단위 격자의 평균 부피가 약 0.017mm3인 지점부터 격자 수에 따른 해석 결과 값의 차이가 상대적으로 작아짐을 알 수 있다. 이에 따라 단위 격자의 평균 부피가 0.017mm3 이하의 크기를 가지도록 모든 해석 모델의 격자를 약 340,000개의 격자로 구성하였다.

3. 결과 및 고찰

3.1 수치해석 검증

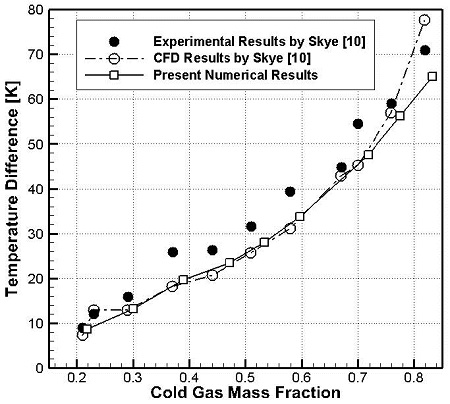

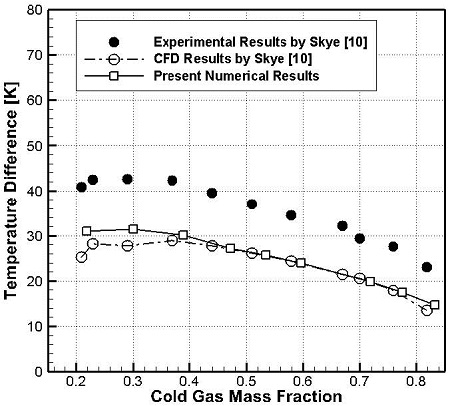

본 연구에서는 수치해석의 타당성을 검증하고자 Skye 등(10)이 실험과 전산해석을 수행한 볼텍스 튜브의 형상으로 전산해석을 수행하였다. 검증에 사용된 모델의 형상에 대한 수치는 Table 3과 같으며 노즐의 형상을 제외한 형상에 대해서 본 연구의 해석 모델과 같은 수치를 가진다. 그 밖에 입구, 출구 및 벽면의 경계조건 또한 해석 모델과 같은 경계조건이 부여되었다. Fig. 6과 같이 검증에 사용되는 모델은 6개의 노즐을 가지는 볼텍스 튜브이므로 1/6로 회전주기조건을 적용하였다. 입구에서 들어가는 공기의 온도는 294.2 K, 총 유량은 0.0835 kg/s 이며 저온 출구부의 압력은 120 kPa으로 고정 시키고 고온 출구부의 압력을 조절하여 저온 출구부 유량을 조절하였다. 입구 유량()에 대한 저온 출구부 유량()의 비를 식(1)과 같이 저온 출구부 유량비(α)로 정의하고 ∆Th,i, ∆Tc,i 그리고 ∆Th,c를 식 (2)~(4)로 정의하였다.

| (1) |

| (2) |

| (3) |

| (4) |

Fig. 7은 α에 따른 ∆Th,i이며 Fig. 8은 α에 따른 ∆Tc,i를 나타낸 것이다. Fig. 7~8에서 볼 수 있듯이 해석 결과값이 Skye 등(10)의 실험 결과보다 각각 6K와 10K 가량 낮게 예측하고 있다. 이러한 차이는 센서의 측정오차 및 실험과 전산해석의 측정 위치 차이에 의해 발생 할 수 있으며 Behera 등(12)의 연구 결과에서도 유사한 차이가 나타나는 것을 확인하였다. 또한 Fig. 7~8에서의 해석 결과가 Skye 등(10)의 전산해석 결과와 유사한 경향을 나타내고 있으며 전체적으로 실험 결과와의 경향성도 잘 일치하는 것을 확인할 수 있다.

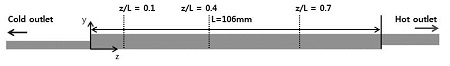

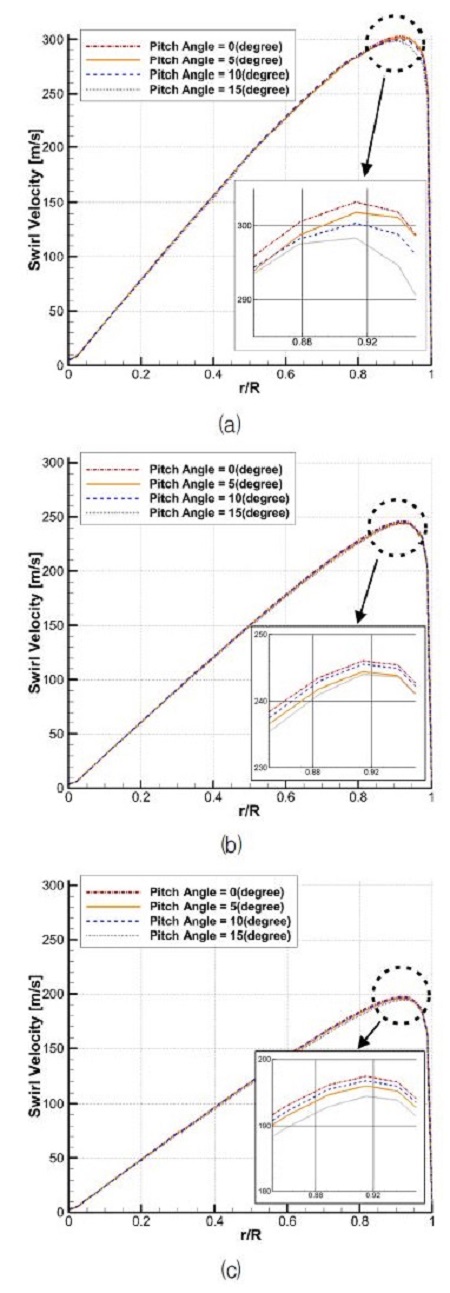

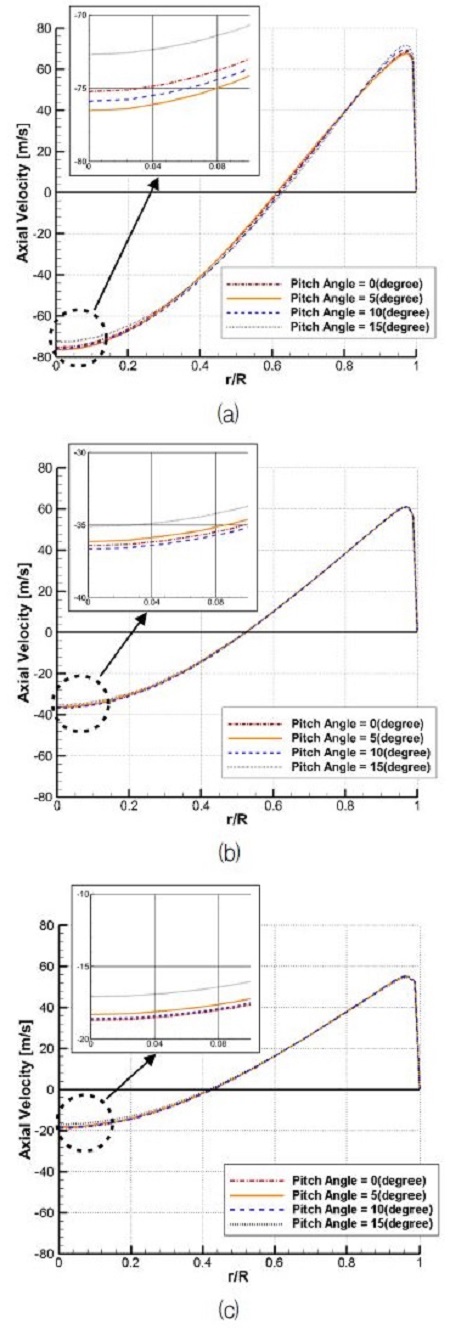

3.2 스월 속도 & 축방향 속도

헬리컬 노즐의 β에 따른 내부 유동의 특성을 파악하기 위해 스월 속도와 축방향 속도 프로파일을 무차원화한 반지름방향 거리에 따라 나타내었다. 속도 프로파일을 비교할 무차원화한 축방향 거리 z/L은 Fig. 9에서 나타내듯이 총 세 군데이다. α가 0.33인 상태에서 볼텍스 튜브의 축방향으로 무차원화한 거리 z/L=0.1, 0.4, 0.7 지점에 대한 스월 속도와 축방향 속도를 β에 따라 비교하였다. 축방향 속도에서 음의 값은 저온 출구부로 향하는 것을 의미 하고 양의 값은 고온 출구부로 향함을 의미한다. Fig. 10에서 보이는 바와 같이 z/L=0.1에서 β가 0°일 때에 가장 큰 스월 속도가 발생하게 되며 5°에서 15°까지 각도가 커짐에 따라 스월 속도 최대점이 점차 낮아지는 경향을 보인다. 이는 β가 증가함에 따라 튜브 내부로 분사되는 유동의 축방향 속도 성분이 증가하고 상대적으로 스월 속도 성분이 감소하는 효과의 영향인 것으로 보인다. z/L=0.4에서도 β가 0°일 때 가장 강한 스월 속도가 발생하지만 10°, 5°, 15° 순서로 스월 속도 최대점이 낮아진다. z/L=0.7 에서는 z/L=0.4에서의 경향과 마찬가지로 0°, 10°, 5°, 15° 순서대로 스월 속도 최대점이 감소하는 경향을 보인다.

Fig. 11에서는 축방향 속도 프로파일을 β에 따라 비교하였다. Fig. 11에서 볼 수 있듯이 z/L=0.1에서 고온 출구부로 나가는 유동의 속도 최대점은 β가 15°일 때 가장 크게 나타나고 10°, 0°, 5°순서로 최대점이 점차 낮아진다. 또한 저온 출구부로 향하는 유동의 축방향 속도 최대점은 5°일 때 가장 크게 나타나며 10°, 0°, 15° 순으로 최대점이 낮아진다. z/L=0.4 일 때 고온 출구부로 향하는 축방향 속도는 β에 따른 큰 차이 없이 거의 동일한 프로파일이 나타난다. 저온 출구부로 향하는 축방향 속도의 프로파일 또한 β에 따라 큰 차이를 보이지는 않으나 상대적으로 β가 15°일 때 볼텍스 튜브 중심의 속도 크기가 다른 세 각도에서의 경우 보다 작다. z/L=0.7 에서도 고온 출구부로 향하는 유동의 축방향 성분 프로파일은 β에 따라 큰 차이가 없으며 저온 출구부로 향하는 유동의 축방향 속도는 β가 15°인 경우 튜브 중심 속도의 크기가 가장 낮게 나오며 z/L=0.4의 경우와 비슷한 경향을 가진다. 속도 프로파일의 정량적인 변화를 살펴보기 위해 z/L=0.1일 때와 z/L=0.7일 때 간의 스월 속도 최대점, 축방향 속도 최대점의 변화값을 Table4를 통해 나타내었다. Table4에서 β가 5°일 때 스월 속도 성분과 저온 출구부로 향하는 축방향 속도 성분의 변화가 가장 크게 나타나는 것을 확인할 수 있다. 또한 고온 출구부로 향하는 축방향 속도 성분은 β가 5°일 때 가장 낮은 변화를 나타내었다.

Fig. 10~11을 통해 전반적으로 스월 속도와 축방향 속도 모두 z/L 가 증가함에 따라 감소하는 것을 확인할 수 있으며이러한 경향과 스월 속도, 축방향 속도의 반지름 방향 프로파일의 양상은 Behera 등(12), Pourmahmoud 등(17)의 연구에서 나타내는 유동의 프로파일과 비슷한 패턴을 가진다. 또한 스월 속도 프로파일은 스월 속도가 최대가 되는 지점 부근 즉, r/R=0.8에서 튜브벽면에 이르는 구간에서 β에 따라 스월 속도 프로파일에 차이가 발생한다. 축방향 속도 프로파일의 경우에는 볼텍스 튜브 중심축(r/R=0)에서 β에 따른 차이가 발생하게 된다.

3.3 에너지 분리 효과

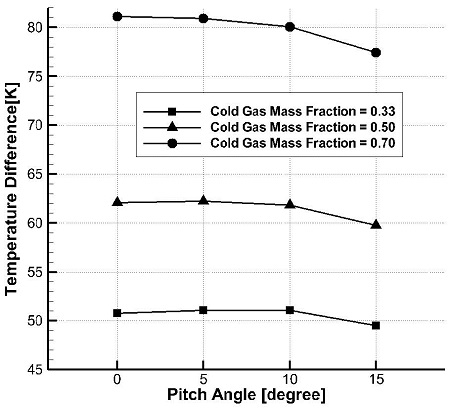

헬리컬 노즐의 β에 따른 에너지 분리 효과를 보기 위해 β가 0°, 5°, 10°, 15°인 네 가지 형상에 대해 α가 0.33, 0.5, 0.7인 상태에서 해석을 수행하고 ∆Th,c를 비교하였다.

볼텍스 튜브의 에너지 분리 성능 비교를 위해 β에 따른 ∆Th,c를 각 α의 상태별로 Fig. 12와 같이 나타내었다. α가 0.33인 상태에서 β가 0°에서 5°로 증가함에 따라 에너지 분리 효과가 증가하였으며 10°인 경우는 5°인 경우와 유사하지만 15°로 증가하면서 ∆Th,c가 다시 감소하는 경향을 보인다. α가 0.5인 상태에서도 β가 5°일 때의 ∆Th,c가 0°인 경우에 비해서 상승했으나 그 이상의 β값에서는 점차 감소하는 경향을 보였다. α가 0.5일 경우에는 β가 0°인 상태에서부터 15°에 이르기까지 증가하는 구간 없이 계속 감소하는 경향을 보인다. Fig. 12에서 각 지점에 대한 정량적인 값은 Table 5에 명시되어 있다.

앞서 언급한 바와 같이 α가 0.33일 때와 0.5인 경우 β가 5°인 헬리컬 노즐이 가장 높은 에너지 분리 성능을 나타내었다. 이 결과는 β가 5°일 때 스월 유동 속도가 0°일 때 보다 낮음에도 더 큰 에너지 분리가 일어났음을 의미한다. Table 4에서 냉각 출구부로 향하는 축방향 속도 최대점의 변화값과 스월 속도 최대점 변화값이 5°에서 가장 크게 나타난 점을 통해 노즐 입구에서 고온 출구부로 향하는 스월 성분 속도의 변화와 냉각 출구부로 향하는 축방향 속도의 변화가 볼텍스 튜브의 에너지 분리 성능과 연관이 있음을 알 수 있다. 5°보다 큰 각도의 헬리컬 노즐에서 에너지 분리 현상이 감소하는 것은 β가 커질수록 튜브내부로 유입되는 유동의 축방향 속도 성분이 증가하고 스월 속도 성분이 감소함에 따라 튜브 중심부 유동과 주변부 유동간의 전단일에 의한 에너지 전달이 감소하기 때문인 것으로 보인다. 또한 Fig. 12에서 α가 증가함에 따라 β가 0° 일 때와 5°인 경우의 온도차이가 감소하며 α가 0.7일 때에 이르러서는 β가 0°일 때 가장 큰 에너지 분리가 일어난다. 이는 α가 커짐에 따라 에너지 분리 성능이 최대가 되는 β값이 다르며 α가 0.7일 때는 0°보다 큰 β중에서 에너지 분리 성능이 최대가 되는 β가 존재하지 않는다는 것을 의미한다.

4. 결 론

본 연구에서는 헬리컬 노즐의 β의 변화에 따른 볼텍스 튜브의 성능특성을 비교하고 내부 유동 특성 분석을 위해 전산해석을 이용한 인자연구를 수행하였다. β는 0°, 5°, 10°, 15°로 설정하고 해석 모델의 각 형상마다 α를 0.33, 0.5, 0.7로 조절하여 해석을 수행하였다. 볼텍스 튜브 내부 유동 분석을 위해 α가 0.33인 경우에서 무차원화한 축방향 거리 z/L의 세 위치 0.1, 0.4, 0.7지점에서의 반경방향 속도 프로파일을 비교하였다. 또한 β가 에너지 분리 현상에 미치는 영향을 살펴보기 위해 ∆Th,c를 α와 β에 따라 나타내었다. 그 결과 다음과 같은 결론을 도출할 수 있었다.

- 1) α가 0.33, 0.5인 경우에서 β가 5°일 때 볼텍스 튜브의 에너지 분리 성능이 가장 높게 나타났으며 이는 β가 0°인 헬리컬 노즐 형상 보다 에너지 분리 성능이 높은 β의 구간이 존재함을 의미한다.

- 2) α가 0.33일 때 z/L가 0.1인 지점과 0.7인 지점 간의 속도 프로파일 변화를 살펴본 결과 냉각 출구부로 향하는 축방향 속도 최대점과 스월 속도 최대점의 변화가 β가 5° 일 때 가장 크게 나타났다. 이는 볼텍스 튜브의 에너지 분리 성능이 최대가 되는 β와 일치한다. 따라서 스월 속도 최대점과 저온 출구 방향의 축방향 속도 최대점의 변화는 볼텍스 튜브의 에너지 분리 성능을 예측하기 위한 인자임을 확인할 수 있었다.

- 3) α가 변화함에 따라 볼텍스 튜브의 에너지 분리 성능이 최대가 되게 하는 β가 달라지며 α가 0.7인 지점에서는 β가 증가할수록 에너지 분리 성능이 떨어진다는 점을 확인하였다.

Acknowledgments

본 연구는 중소기업청에서 지원하는 2015년도 산학연공동기술개발사업(No. S224179)의 연구수행으로 인한 결과물임을 밝힙니다.

References

- Ranque, M. G., (1933), “Experiences Sur La Détente Giratoire Avec Production Simulanees D’un Echappement D’air chaud Et D’un Echappement d’air Froid”, J Phys Radium, 7(4), p112-114.

-

Hilsch, R., (1947), “The Use of the Expansion of Gases in a Centrifugal Field as Cooling Process”, Rev Sci Instrum, 18(2), p108-113.

[https://doi.org/10.1063/1.1740893]

- Hartnett, J. P., and Eckert, E. R. G., (1957), “Experimental Study of the Velocity and Temperature Distribution in a High-velocity Vortex-type Flow”, Trans ASME, 79(4), p751-758.

-

Ahlborn, B., and Groves, S., (1997), “Secondary Flow in a Vortex Tube”, Fluid Dynamics Research, 21, p73-86.

[https://doi.org/10.1016/S0169-5983(97)00003-8]

-

Kurosaka, M., (1982), “Acoustic Streaming in Swirling Flow and the Ranque-Hilsch (Vortex-Tube) Effect”, J. Fluid Mech, 124, p139-172.

[https://doi.org/10.1017/S0022112082002444]

-

Takahama, H., (1965), “Studies on Vortex Tubes”, Bull. JSME, 8(31), p433-440.

[https://doi.org/10.1299/jsme1958.8.433]

-

Gao, C. M., Bosschaart, K. J., Zeegers, J. C. H., and De Waele, A. T. A. M., (2005), “Experimental Study on a Simple Ranque-Hilsch Vortex Tube”, Cryogenics, 45, p173-183.

[https://doi.org/10.1016/j.cryogenics.2004.09.004]

-

Nimbalkar, S. U., and Muller, M. R., (2009), “An Experimental Investigation of the Optimum Geometry for the Cold End Orifice of Vortex Tube”, Applied Thermal Engineering, 29, p509-514.

[https://doi.org/10.1016/j.applthermaleng.2008.03.032]

- Kırmacı, V., and Uluer, U., (2009), “An Experimental Investigation of the Cold Mass Fraction, Nozzle Number, and Inlet Pressure Effects on Performance of Counter Flow Vortex Tube”, J. Heat Transfer ASME, 131.

-

Skye, H. M., Nellis, G. F., and Klein, S. A., (2006), “Comparison of CFD Analysis to Empirical Data in a Commercial Vortex Tube”, Int. J Refrigeration, 29, p71-80.

[https://doi.org/10.1016/j.ijrefrig.2005.05.004]

-

Aljuwayhel, N. F., Nellis, G. F., and Klein, S. A., (2005), “Parametric and Internal Study of the Vortex Tube using a CFD Model”, Int. J Refrigeration, 28, p442-450.

[https://doi.org/10.1016/j.ijrefrig.2004.04.004]

-

Upendra, Behera, Paul, P. J., Kasthurirengan, S., Karunanithi, R., Ram, S. N., Dinesh, K., and Jacob, S., (2005), “CFD Analysis and Experimental Investigation Towards Optimizing the Parameters of Ranque-Hilsch Vortex Tube”, Int. J. Heat Mass Transfer, 48, p1961-1973.

[https://doi.org/10.1016/j.ijheatmasstransfer.2004.12.046]

-

Rafiee, S. E., and Rahimi, M., (2013), “Experimental study and three-dimensional (3D) computational fluid dynamics (CFD) analysis on the effect of the convergence ratio, pressure inlet and number of nozzle intake on vortex tube performance-Validation and CFD optimization”, Energy, 63, p195-204.

[https://doi.org/10.1016/j.energy.2013.09.060]

- Kumar, N., and Malipatil, A. S., (2014), “CFD Analysis of Vortex Tube for Various Cross Sectional Nozzles”, IJRASET, 2(X), p291-297.

- Pourmahmoud, N., Hassanzadeh, A., Moutaby, O., and Bramo, A., (2012), “Computational Fluid Danamics Analysis of Helical Nozzles Effects on the Energy Separation in a Vortex Tube”, Thermal science, 16(1), p151-166.

-

Pourmahmoud, N., Hassanzadeh, A., and Moutaby, O., (2012), “Numerical Analysis of the Effect of Helical Nozzles Gap on the Cooling Capacity of Ranque-Hilsch Vortex Tube”, International journal of refrigeration, 35, p1473-1483.

[https://doi.org/10.1016/j.ijrefrig.2012.03.019]

-

Pourmahmoud, N., Jahangiramini, A., and MIzadi, A., (2013), “Optimization of Low Pressure Vortex Tube via Different Axial Angles of Injection Nozzles”, International journal of engineering, 26(10), p1255-1266.

[https://doi.org/10.5829/idosi.ije.2013.26.10a.15]