전동차용 Blow-Down HVAC 덕트 시스템의 유동 균일도 향상을 위한 수치적 연구

Abstract

A HVAC(Heating Ventilation and Air Conditioning) is adapted to increase the comfort of the cabin environment for train. The train HVAC duct system has very long duct and many outlets due to the shape of a train set. the duct cross section shape is limited by a roof structure and equipments. Therefore, the pressure distribution and flow uniformity is an important performance indicator for the duct system. In this study, the existing blow down type HVAC duct system for a train was supplemented to improve the flow uniformity by applying a design method combining design of experiment (DOE) with numerical analysis. The design variables and the test sets were selected and the performance for each test set was evaluated using CFD(Computational Fluid Dynamics). The influence of each design variable on the system performance was analysed based on the results of the performance evaluation on the test sets. Furthermore, the optimized model, whose the flow uniformity was improved was produced using the direct optimization(gradient-based method). Finally, the performance of the optimized model was evaluated using numerical analysis, and it was confirmed that its flow uniformity has indeed improved.

Keywords:

CFD, DOE, Duct, Flow Uniformity, HVAC, Optimized design키워드:

전산유체역학, 실험계획법, 덕트, 유동 균일도, 난방⋅환기⋅공기조화, 최적 설계1. 서 론

HVAC은 실내의 쾌적성 확보를 위해 적용되는 시스템으로 건물과 같은 중대형 산업, 차량과 같은 기계 산업 등 다양한 분야에 적용된다(1,2). 실내 환경의 쾌적성 및 에너지 관리에 대한 중요성이 부각됨에 따라 HVAC 개발 및 개선을 위한 다양한 연구들이 진행되고 있는 추세이다(3-7).

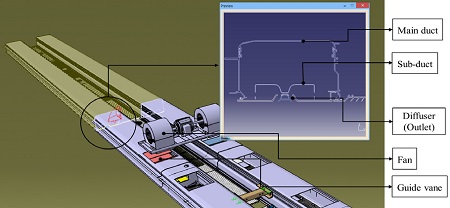

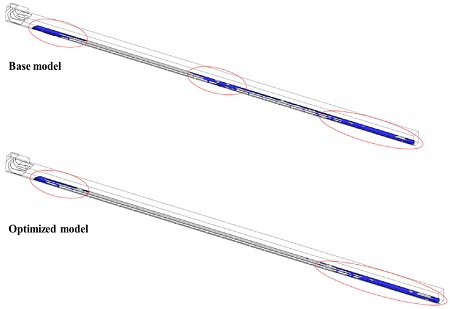

Fig. 1과 같은 구조를 갖는 전동차용 Blow-down HVAC 시스템은 객차 상부에 설치되어 실내 냉난방 및 환기 역할을 담당한다. 전동차용 HVAC 덕트 시스템은 자동차에 설치되는 덕트 시스템에 비해 매우 길며, 다수의 배출용 디퓨져를 가진다. 따라서 덕트의 각 출구부에서 배출되는 유량의 균일도가 매우 중요한 성능 지표로 작용한다.

본 연구에서는 국내 전동차에 적용되는 일반적인 형식인 Blow-down HVAC 덕트 시스템의 유동 균일도 향상을 위한 설계 최적화 작업 수행하였다. 연구 수행을 위해 시스템 내부 유동 패턴에 영향을 미칠 것으로 판단되는 덕트의 설계 변수를 선정하였으며, 선정된 설계 변수를 바탕으로 시험 셋들을 생성하였다. 각 시험 셋들에 대한 성능은 신뢰도가 검증된 수치해석 기법(8)을 적용하여 평가되었으며, 성능 평가 결과에 대한 회귀식 분석을 통해 개선된 성능을 가지는 최적화 모델을 산출하였다. 산출된 최적화 모델 또한 수치해석을 통해 성능을 평가하였으며, 기본 모델과의 성능 및 내부 유동장 비교 검증을 통해 최적 설계안의 적합성 여부를 판별하였다.

2. 수치해석 기법

2.1 유동해석 기법

본 연구에서는 3차원 점성유동 해석 프로그램인 ANSYS FLUENT ver. 15를 이용하여 수치해석을 수행하였다. 유동해석을 위한 지배방정식으로 RANS(Reynolds-averaged Navier-Stokes) 방정식이, 난류 특성 모사를 위한 난류 모델로는 k-ε모델을 적용하였다(9,10). 해석 수행 시 지배방정식은 유한체적법(FVM)(11)으로 이산화되었으며, 작동유체로는 이상상태의 공기를 적용하였다.

2.2 해석 도메인 및 경계조건

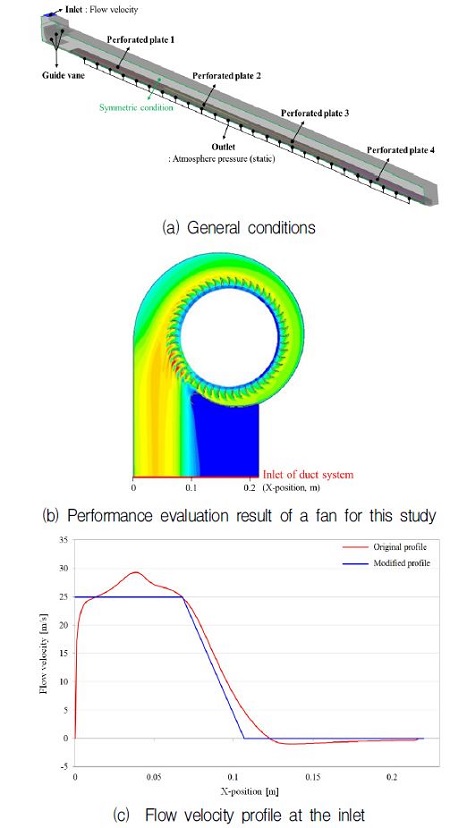

격자 생성 Fig. 2(a)는 본 연구 수행 시 적용된 수치해석 도메인(Domain) 및 경계 조건들을 나타낸다. 대칭 조건(Symmetric condition)을 부여하여 전체 유동 영역 중 절반의 영역을 해석 도메인으로 선정하였다. 경계조건으로는 입구에 유속조건을 출구에 대기압 조건을 부여하였다. 입구 유속은 송풍기의 유동해석을 통해 산출된 토출 속도 성분(Fig. 2(b))을 간략화하여 Fig. 2(c)와 같이 적용하였다.

연구 대상 덕트 시스템의 주덕트(Main-duct) 내부에 장착된 보조 덕트(Sub-duct)는 측면에서 유동이 흡입 될 수 있도록 타공판(Perforated plate) 으로 구성되었다. 수치해석 수행 시 타공부(Hole)를 그대로 모사할 경우 매우 많은 격자가 요구되기 때문에 수치해석의 효율성이 저하된다. 이러한 문제를 해결하기 위해 타공부가 존재하는 단면을 다공영역(Porous zone)으로 설정한 후, 유동저항계수를 경계조건으로 부여하여 타공판 효과를 간접적으로 모사할 수 있도록 하였다. 본 연구에서는 Idelchik, I.E.에 의해서 식 (1)과 같이 정의된 유동저항계수(K)를 적용하였다(12, 13).

| (1) |

| (2) |

여기서 Ap는 타공판의 개구 면적비로 전체 면적(At)와 개구 면적(Ao)으로 정의된다.

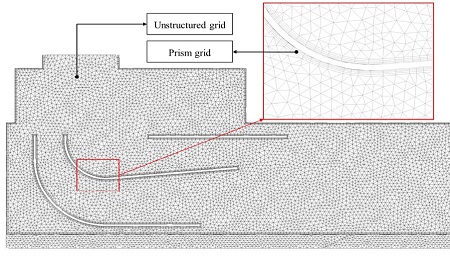

2.3 격자계

격자 생성 툴인 ICEM-CFD Ver. 15를 이용하여 수치해석 수행을 위한 격자계를 생성하였다. 생성된 격자계는 비정렬 격자계(Unstructured grid)로 구성되었으며, 벽면 효과를 고려하여 벽면 근처에는 프리즘 격자(Prism mesh)를 부여하였다.

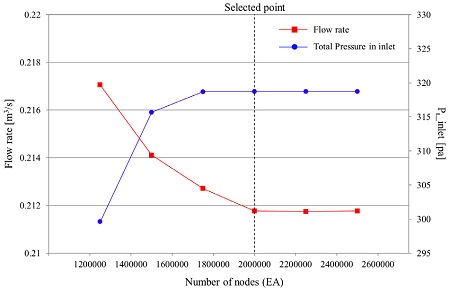

격자의 신뢰도를 검증을 위해 Fig. 3과 같이 격자 의존도 테스트를 수행하였다. 최종적으로 선정된 격자계(Fig. 4)는 약 200만개의 노드(Node)로 구성이 되었으며 최대 y+ 값은 28이었다.

3. 설계 최적화 기법

3.1 목적함수

서론에서 언급하였듯이, 본 연구는 전동차용 HVAC 덕트 시스템의 유동 균일도 향상을 목적으로 한다. 그에 따라 설계 최적화 작업 수행 시 목적함수로 유동 균일도를 선정하였다. 아래와 같은 식으로 정의되는 유동 균일도 계수(γm)는 1에 가까울수록 균일도가 높음을 의미한다.

| (3) |

여기서 Vi 는 i 번째 출구에서의 유속, 는 전체 출구부에서의 평균 유속, Qi는 i 번째 출구에서의 유량, ρi 는 i 번째 출구에서의 밀도를 각각 나타낸다.

3.2 설계 변수 및 시험 셋

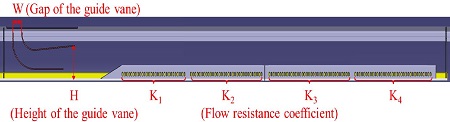

최적화 작업 수행을 위하여 Fig. 5와 같이 6가지의 설계 변수들을 선정하였다. 타공판 저항계수는 타공판의 개구 면적을 나타내는 계수로, 해당 수치가 낮을수록 타공에 의한 개구 면적이 큼을 의미한다. 서론에서 언급하였듯이, 본 연구 대상 덕트 시스템은 가용 범위가 매우 길기 때문에 타공률 제어에 따른 구간별 유량 제어가 성능에 영향을 미칠 것으로 판단되었다. 그에 따라 1~4번 째 구간의 타공판 저항계수(K1~K4)를 설계변수로 선정하였다. 추가로 선정된 설계 변수는 가이드 베인 간극(W), 두 번째 가이드 베인과 바닥 면과의 거리(H)이다. 해당 설계 변수들은 덕트 입구로 유입되는 유동의 가이드 역할을 담당하는 설계 특성을 반영한다. 선정된 설계 변수들의 변화 범위는 Table 1과 같다.

중심합성법(Central composite method)(14)을 이용하여 선정된 설계 변수들에 대한 54개의 시험 셋들을 선정하였다. 각 셋들에 대한 성능은 기본 모델과 동일한 수치해석 기법을 적용하여 평가되었다.

4. 결과 및 고찰

4.1 변수 영향성 평가

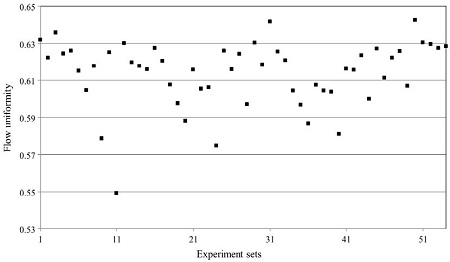

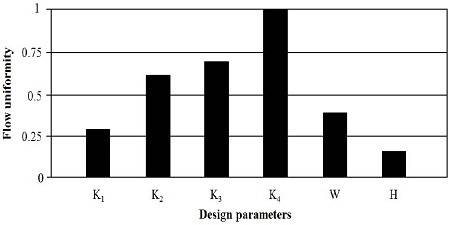

Fig. 6은 수치해석을 통해 산출된 시험 셋들의 유동 균일도 평가 결과를 나타낸다. 해당 결과를 바탕으로 각각의 변수들에 대한 영향성을 Fig. 7과 같이 산출하였다.

결과를 통해 확인할 수 있듯이, 최후단 타공판의 타공도(K4)가 가장 큰 영향성을 나타내었으며, 입구부에 가까워질수록 타공도에 의한 영향성은 감소하는 경향을 나타내었다. 가이드 베인 관련 설계 변수는 베인 사이의 간극(W)이 높이(H)에 대한 설계 변수에 비해 높은 영향성을 나타내었다.

4.2 최적화 모델 산출

구배 기반 기법의 회귀식 분석을 통해 최적의 유동 균일도 성능을 가지는 최적화 모델을 산출하였다. 산출된 최적화 모델의 설계 변수 값들은 Table 2와 같다. 산출된 최적화 모델은 기본 모델에 비해 첫 번째 타공판을 제외하고 전반적으로 높은 저항 계수(K)를 갖는 타공판이 적용되었다. 특히 후단부일수록 높은 저항 계수를 갖는 타공판이 적용되었다. 이는 후단부로 갈수록 타공판의 개구 면적이 감소함을 의미한다. 길이가 긴 전동차용 덕트 시스템의 경우 시스템 유로가 주덕트와 보조턱트로 구분되어있다. 따라서 덕트 입구로 유입된 대부분의 유량이 주덕트를 통해 후단으로 이동하게 되며, 주덕트 내 정압이 일정 수준 이상으로 상승하게 되면 보조덕트 내부와의 압력차가 발생하여 보조 덕트로 유량이 유입된다. 이때 높은 정압 분포를 가지는 덕트 후단부에서는 주덕트와 보조덕트 사이의 압력차가 크고, 작은 정압 분포를 가지는 덕트 전단부에서는 상대적으로 작은 압력차가 발생한다. 그에 따라 덕트의 전단과 후단에서 보조 덕트로 유입되는 유량의 차이가 발생하게 된다. 최적화 작업을 통해 덕트 후단부의 개구면적을 감소시키고, 전단부의 개구면적을 증가시킴으로써 보조 덕트로 유입되는 유량의 균일도를 확보하였다.

최적화 모델의 가이드 베인의 경우, 베인 사이 간극(W)과 두 번째 베인의 높이(H)가 모두 감소하는 경향을 나타내었다.

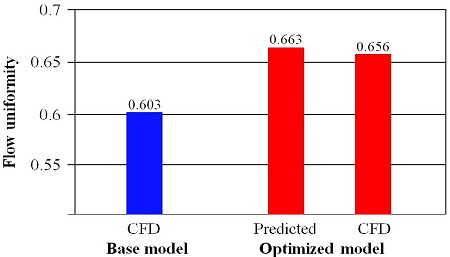

최적화 모델의 유동 균일도에 대한 성능 향상 및 최적화 예측 정확도를 확인하기 위해, 최적화 모델에 대한 수치해석을 수행하여 Fig. 8과 같이 기본 모델의 성능과 비교 분석하였다. 수치해석을 통해 산출된 최적화 모델의 유동 균일도는 0.656로 수치 최적화 예측치와 약 1% 대의 낮은 오차를 나타내었다. 해당 유동 균일도는 기본 모델 대비 0.053(약 9%) 향상된 성능이다.

4.3 내부 유동 분석

유동균일도 성능 향상의 원인을 확인하기 위해 내부 유동 특성에 대한 분석을 수행하였다. Fig. 9는 유동 균일도에 악영향을 미치는 저속 유동 성분(1 m/s 이하)이 존재하는 영역을 나타낸다. 최적화 모델에서 전반적인 저속 성분들이 감소하는 것을 확인할 수 있다. 특히 기본 모델의 첫 번째 보조 덕트 구간에 존재하던 고밀도의 저속 성분들이 최적화 모델에서 국부적으로 개선되었다.

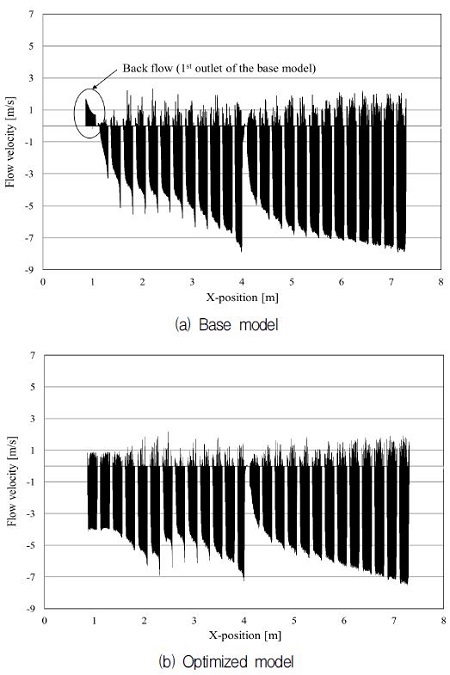

보다 명확한 유동 균일도 개선 원인을 분석을 위해, 기본 모델과 최적화 모델에 대하여 길이 방향 위치에 따른 출구부의 각 격자점에서의 토출 방향 유속 분포 비교 결과를 Fig. 10과 같이 산출하였다. 결과를 통해 확인할 수 있듯이 전반적인 유동 토출 속도의 균일성이 향상되는 것을 확인할 수 있다. 특히 기본 모델에 첫 번째 출구부에서 발생하던 역류 현상이 최적화 모델에서 해소되는 것을 확인할 수 있었다.

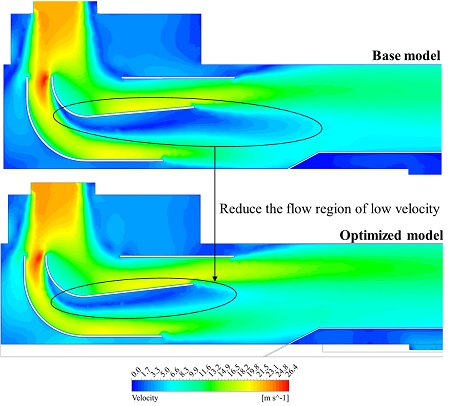

보조 덕트 전단의 유동균일성 개선에 대한 원인을 파악하기 위해 Fig. 11과 같이 가이드 베인과 수직한 면에서의 유동 속도 분포를 비교 분석한 결과, 기본모델 2번 째 베인 밑단에서 발생하여 넓은 영역에 분포하던 저속 구간이 최적화 모델에서 급격히 감소하는 것을 확인할 수 있었다. 그로 인해 베인 후단에서의 속도 분포가 최적화모델에서 안정적으로 확산되었다. 이러한 유동 안정화로 인해 보조 덕트에서 발생되면 유동 불균일성이 개선된 것으로 판단된다.

5. 결 론

본 연구를 통해 HVAC 덕트 시스템의 유동 균일도 개선을 위한 최적 설계를 수행하였다. 수치 해석과 수치 최적화를 접목시킨 최적 설계 기법을 도입하여 산출된 최적화 모델은 기본 모델에 비해 약 9% 향상된 유동 균일도 성능을 나타내었다. 내부 유동장 분석을 통해 최적화 모델의 성능 향상의 원인을 분석한 결과, 기본 모델에서 발생하던 불균일 유동이 최적화 모델에서 급격히 감소하는 것을 확인할 수 있었다. 이러한 유동의 안정성 상승으로 인해 최적화 모델의 유동 균일도가 상승하는 것으로 판단되다.

해당 결과들을 토대로 연구 수행 시 도입된 최적 설계 기법의 효율성 및 신뢰성을 확보할 수 있었다. 향후 연구를 통해 본 연구에서 고려되지 못한 기타 설계 변수들에 대한 설계 최적화 작업을 수행할 예정이다.

Acknowledgments

본 연구는 국토교통부 철도기술연구개발사업 전동차 소음저감 과제의 연구비지원(15RTRP-B072484-03)에 의해 수행되었습니다.

References

- Keating, M. K., and Staudt, F. J., (1996), “Hvac control system and method”, U.S. Patent, No. 5,544,809.

- Lemke, N. C., Lemke, J. L., and Koehler, J., (2012), “Secondary Loop System for Automotiv HVAC Units Under Different Climatic Conditions”, International Refrigeration and Air Conditioning Conference, p393-2404.

-

Kintner-Meyer, M., and Emery, A. F., (1995), “Optimal control of an HVAC system using cold storage and building thermal capacitance”, Energy and Buildings, 23(1), p19-31.

[https://doi.org/10.1016/0378-7788(95)00917-M]

-

Nassif, N., Kajl, S., and Sabourin, R., (2005), “Optimization of HVAC control system strategy using two-objective genetic algorithm”, HVAC&R Research, 11(3), p459-486.

[https://doi.org/10.1080/10789669.2005.10391148]

-

Teeter, J., and Chow, M. Y., (1998), “Application of functional link neural network to HVAC thermal dynamic system identification”, Industrial Electronics, IEEE Transactions on, 45(1), p170-176.

[https://doi.org/10.1109/41.661318]

-

Lu, L., Cai, W., Soh, Y. C., Xie, L., and Li, S., (2004), “HVAC system optimization condenser water loop”, Energy Conversion and Management, 45(4), p613-630.

[https://doi.org/10.1016/S0196-8904(03)00181-X]

-

Trčka, M., and Hensen, J. L., (2010), “Overview of HVAC system simulation”, Automation in Construction, 19(2), p93-99.

[https://doi.org/10.1016/j.autcon.2009.11.019]

- Hyundai-rotem, (2015), “The noise reduction technology development of the EMU”, 2nd annual report for Railroad Technology Research Program, Infrastructure and Transport of Korean government.

-

Chen, H. C., Patel, V. C., and Ju, S., (1990), “Solutions of Reynolds-averaged Navier-Stokes equations for threedimensional incompressible flows”, Journal of Computational Physics, 88(2), p305-336.

[https://doi.org/10.1016/0021-9991(90)90182-Z]

-

Shih, T. H., Liou, W. W., Shabbir, A., Yang, Z., and Zhu, J., (1995), “A new k-ϵ eddy viscosity model for high reynolds number turbulent flows”, Computers & Fluids, 24(3), p227-238.

[https://doi.org/10.1016/0045-7930(94)00032-T]

- Vaz, G., Waals, O. J., Ottens, H., Fathi, F., Le Souëf, T., and Kiu, K., (2009), “Current Affairs : Model Tests, Semi-Empirical Predictions and CFD Computations for Current Coefficients of Semi-Submersibles”, ASME 2009 28th International Conference on Ocean, Offshore and Arctic Engineering, USA, p877-887.

- Idelchik, I. E., (1988), “Flow Resistance”, Hemisphere Publishing Corp, New York.

-

Guo, B. Y., Hou, Q. F., Yu, A. B., Li, L. F., and Guo, J., (2013), “Numerical modelling of the gas flow through perforated plates”, Chemical Engineering Research and Design, 91(3), p403-408.

[https://doi.org/10.1016/j.cherd.2012.10.004]

-

Giunta, A. A., Wojtkiewicz, S. F., and Eldred, M. S., (2003), “Overview of modern design of experiments methods for computational simulations”, In Proceedings of the 41st AIAA aerospace sciences meeting and exhibit, AIAA-2003-0649.

[https://doi.org/10.2514/6.2003-649]

-

Bengio, Y., (2000), “Gradient-based optimization of hyperparameters”, Neural computation, 12(8), p1889-1900.

[https://doi.org/10.1162/089976600300015187]

- Conn, A. R., Elfadel, I. M., Molzen, W. W. Jr, O'Brien, P. R., Strenski, P. N., Visweswariah, C., and Whan, C. B., (1999), “Gradient-based optimization of custom circuits using a static-timing formulation”, In Proceedings of the 36th annual ACM/IEEE Design Automation Conference, p452-459.

-

Beck, A., and Teboulle, M., (2009), “Fast gradient-based algorithms for constrained total variation image denoising and deblurring problems”, Image Processing, IEEE Transactions on, 18(11), p2419-2434.

[https://doi.org/10.1109/TIP.2009.2028250]

-

Wetter, M., and Wright, J., (2004), “A comparison of deterministic and probabilistic optimization algorithms for nonsmooth simulation-based optimization”, Building and Environment, 39(8), p989-999.

[https://doi.org/10.1016/j.buildenv.2004.01.022]