하이브리드 타입 초소형 가스터빈엔진 개발 및 초도 시운전

Abstract

In this study, a 2 W micro-gas turbine engine was designed using micro-electro-mechanical systems (MEMS) technology, and experimental investigations of its potential under actual combustion conditions were performed. A micro-gas turbine (MGT) contains a turbo-charger, combustor, and generator. Compressor and turbine blades, and generator coil were manufactured using MEMS technology. The shaft was supported by a precision computer numerical control (CNC) machined static air bearing, and a permanent magnet was attached to the end of the shaft for generation. A heat transfer analysis found that the cooling effect of the air bearing and compressor was sufficient to cover the combustor’s high temperature, which was verified in an actual experiment. The generator performance test showed that it can generate 2 W at design rotational speed. Prototype micro-gas turbine generated maximum 1 mW electric power and lasted up to 15 minutes.

Keywords:

CFD, Gas Turbine, MEMS키워드:

유동수치해석, 가스터빈, 멤스1. 서 론

휴대폰, 태블릿, 노트북 등의 다양한 모바일 기기들은 최근 소형화 및 다기능화 되고 있으며, 이를 구동하기 위한 에너지양은 점차 증가하고 있다. 위와 같은 모바일 기기들의 에너지 공급원으로 현재는 일차 및 이차 전지가 사용되고 있다(1). 그러나 화학 전지는 에너지 밀도가 낮고, 재충전에 오랜 시간이 걸려 이러한 모바일 기기들이 요구하는 기준을 충족시키지 못하고 있어 새로운 전력원의 필요가 대두되고 있다. 초소형 가스터빈 엔진(UMGT)은 최근 활발히 개발되고 있는 배터리를 대체할 수 있는 다양한 종류의 마이크로 전력원 중 하나로(2) 부피대비 에너지 출력과 효율이 배터리보다 월등히 높아 많은 연구가 진행되어 왔다. 기존의 초소형 가스터빈 엔진은 소형화에 적합한 MEMS기술을 기반으로 하여 연구되었으나(3-5) 제작상의 어려움과 열 차폐 문제 등으로 인하여 엔진 전체 자립운전을 구현하는데 어려움을 겪었다. 이를 개선하기 위한 방법으로 본 연구에서는 MEMS공정과 정밀 기계가공 공정을 혼합하여 제작의 용이성을 개선하고자 하였다. 이에 Full MEMS형 초소형 가스터빈 엔진(2)과 기존 상업용 가스터빈 엔진을 혼합하여 실리콘 재질의 압축기와 터빈 사이의 열차폐를 개선하기 위해 금속제 축을 삽입한 새로운 하이브리드 타입의 초소형 가스터빈 엔진을 제안하였다. 본 논문에서는 제안된 하이브리드 타입 초소형 가스터빈의 초기 설계 및 열 차폐효과의 수치적 해석과 함께 초소형 가스터빈 엔진의 특성을 실험적으로 검토하였다.

2. 초소형 가스터빈 엔진 설계

2.1 하이브리드 초소형 가스터빈 엔진 소개

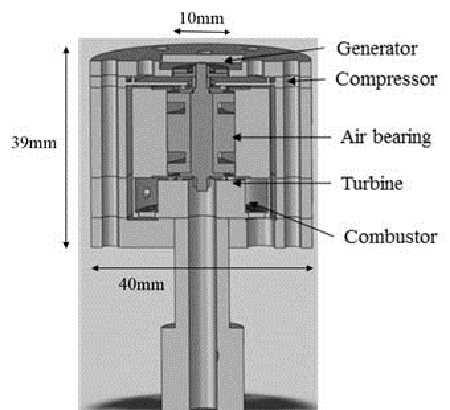

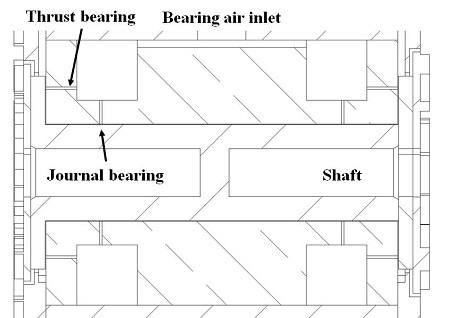

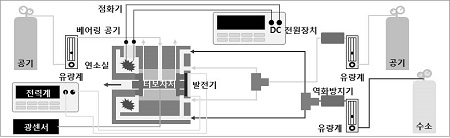

기존 Full-MEMS 형 초소형 가스터빈 엔진과 달리 본 연구에서는 열전달 문제를 해결하고 발전 가능성을 검증하기 위한 시도로 축을 삽입하여 실리콘 기반의 MEMS 기술과 스테인레스 스틸, 인코넬 합금 기반의 기계가공 기술을 혼합한 하이브리드 초소형 가스터빈 엔진을 제시하였다. 축을 삽입하고 핵심 부품 외의 외장부품의 크기를 키워 연료 주입 시스템이나 베어링 시스템의 개발 난이도를 낮추어 실제 발전 가능성을 높이고자 하였다. Fig. 1에 개발된 하이브리드 초소형 가스터빈 엔진의 단면도를 나타내었다.

지름 40 mm, 높이 39 mm의 전체 크기를 가지고 있으며 압축기와 터빈의 지름은 10 mm, 9 mm이고, 두께는 0.7 mm로 MEMS 공정을 통해 실리콘으로 제작하였다. 압축기와 터빈은 정밀 가공된 축을 통해 결합되고 압축기 위쪽에 네오디뮴 자석을 결합하였다. 연소기는 도넛 형태로 설계하였고, 연소기 외부 지름은 27 mm로 비교적 크게 설계하여 연소가 원활하게 이루어질 수 있도록 설계하였다. 축과 베어링, 그리고 연소기와 같이 고온부의 재질은 인코넬 합금을 사용하여 내열성을 강화하였고, 압축기 부분의 외장부품은 스테인리스 스틸을 사용하여 제작하였다. 각 부분은 독립적으로 설계수정이 가능하고 분해와 조립이 용이하도록 설계하여 지속적인 개선이 이루어지도록 하였다.

2.2 사이클 해석

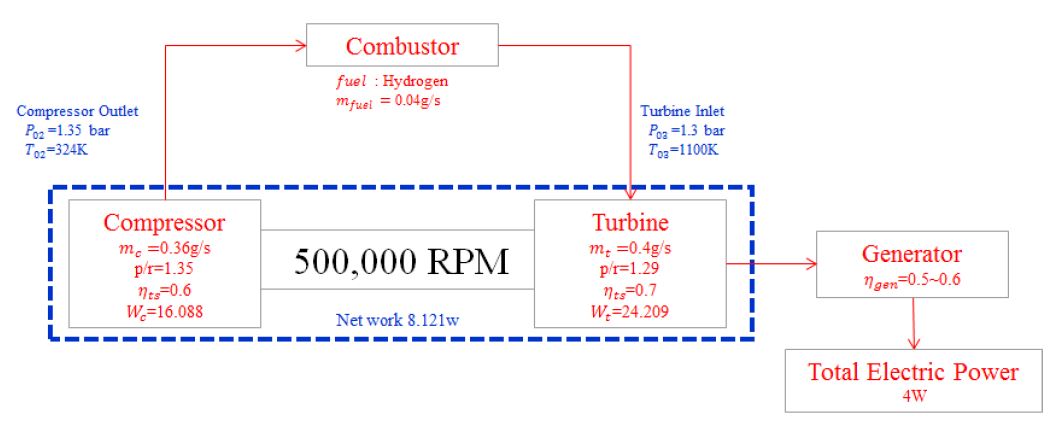

본 연구에서는 직경 10 mm급 크기의 압축기 및 터빈을 사용한 2 W급 초소형 가스터빈엔진을 개발하고자 하였다. 초기 목표 회전수는 약 80만 RPM이었으나, 베어링의 성능 문제로 인해 목표 회전수를 50만 RPM으로 수정하였다. 낮아진 회전수로 인해 출력 또한 낮아져, 출력 2 W급의 기술 실증을 목적으로 한 사이클 해석을 수행하여 Fig. 2에 나타내었다.

압축기는 유량 0.36 g/s에서 압력비 1.35로 압축하여 연소기에서 수소를 당량비 1조건으로 혼합하여 연소하여 터빈 입구에 전온도 1100 K와 전압력 1.3 bar로 진입한다. 터빈에서는 유량 0.4 g/s로 36 W의 출력을 내며 터빈과 압축기의 전체 출력은 8 W이다. 이를 효율 50%의 발전기를 이용하여 최종 4 W의 전력을 생산할 수 있도록 설계하여 이후 발생할 수 있는 손실이 발생하더라도 2 W의 전력을 확보할 수 있도록 여유를 두었다.

2.3 압축기 및 터빈 개발

사이클 해석에서 얻어진 압축기와 터빈의 유량, 회전수, 압력비, 출력 등을 고려하여 압축기와 터빈의 1차원 설계와 2차원 형상설계를 수행하였다. 압축기의 유량계수는 0.015이고 터빈의 비속도는 0.49이다. 해당 값에서의 효율을 각각 0.6, 0.7로 가정하여 1차원 설계를 수행하였다. Table 1에 압축기와 터빈의 1차원 설계 데이터를 나타내었다.

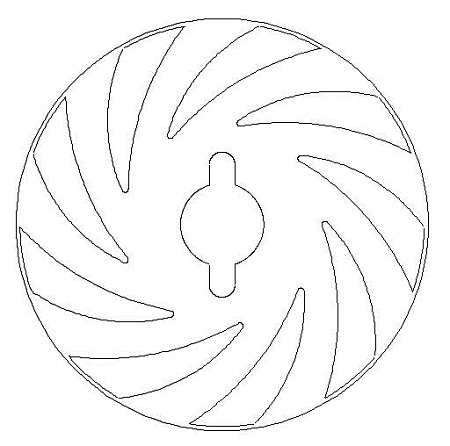

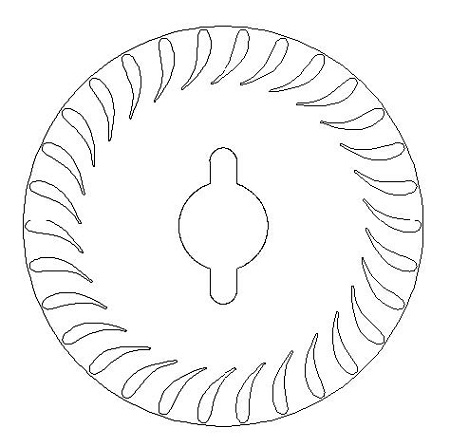

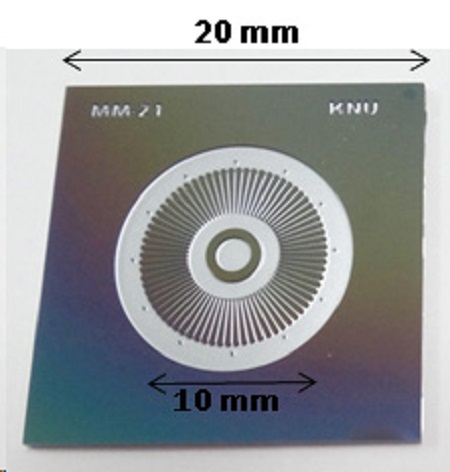

얻어진 1차원 설계값을 ANSYS BladeGen 프로그램을 이용하여 2차원 형상설계를 수행하였다. 본 연구에서는 압축기와 터빈의 재료로 실리콘을 사용하고, deep reactive ion eching (DRIE) 과정을 통해 가공하기 때문에 허브와 슈라우드의 형상이 같은 2차원 구조를 가진 익형으로 설계하였다. Fig. 3, 4에 압축기와 터빈의 익형을 각각 나타내었다.

압축기의 날개 입구와 출구부분은 원호를 이용하여 설계하였다. 압축기의 경우 입구와 출구의 날개 높이가 동일하기 때문에 출구의 날개두께를 변화시켜 면적비가 변화하도록 설계하였다.

2.4 공기베어링 개발

본 연구에 사용된 압축기와 터빈은 직경 10 mm급이고, 이를 연결하는 축의 직경은 4 mm, 길이는 13 mm에 불과하다. 이를 지지하게 되는 베어링은 이러한 작은 크기에 대응할 수 있어야 한다. 본 연구에서는 구조가 간단하고, 쉽게 구동할 수 있고, 고속에서의 안정성이 우수한 공기 정압 베어링을 설계하였으며 Fig. 1에 소개한 공기 정압 베어링의 자세한 구조를 Fig. 5에 나타내었다.

축에 2군데의 저널 베어링과 압축기와 터빈 블레이드 디스크에 스러스트 베어링을 위치하였다. 또한 총 4개의 베어링이 하나의 입구를 공유하도록 설계하여 간단하게 공기 공급을 할 수 있도록 하였다. 이전의 연구에서 본 구조의 공기 베어링의 성능을 CFD를 통해 계산한 결과, 상용 공기 정압 베어링의 베어링 계수(1×106N/m)와 유사한 8×105N/m를 가지는 것으로 검증되었다.(6)

2.5 발전기 개발

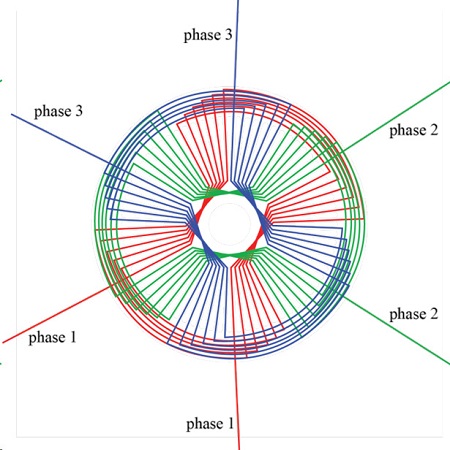

2 W 급 발전기를 개발하기 위해서 고정자석과 금속으로 채워진 고정자를 이용하였다. 영구자석이 금속으로 채워진 고정자에 일정한 간격을 두고 회전 시 생성되는 전자기 유도 현상을 통하여 발전이 이루어진다. 많은 양의 전력을 생산하기 위해서는 영구자석의 회전수를 증가시켜야 하며, 고정자에 형성된 코일의 두께 및 권선수를 향상시켜야 한다. 영구자석의 회전수는 터빈의 회전수에 의해 고정되므로, 뛰어난 성능의 고정자를 제작하는 것이 매우 중요하다. 본 연구에서는 Fig. 6처럼 MEMS 공정을 이용하여 식각한 실리콘 고정자에 에나멜 코일을 감는 방법을 제안하였다. 이는 반도체 공정으로 증착시킨 코일보다 품질 높은 에나멜 코일을 사용함으로써, 기존 방법의 비해 코일의 두께가 증가하고 보다 많은 수의 권선수를 확보할 수 있는 장점이 있어 많은 양의 전력을 생산할 수 있다. 직경 10 mm의 크기에 3상의 코일을 설계하였으며, 한 상당 12권선수로 구성되어 총 36권선수를 달성하였다.

3. 열 차폐효과 수치해석

3.1 베어링, 터빈 및 압축기 열전달 계수 분석

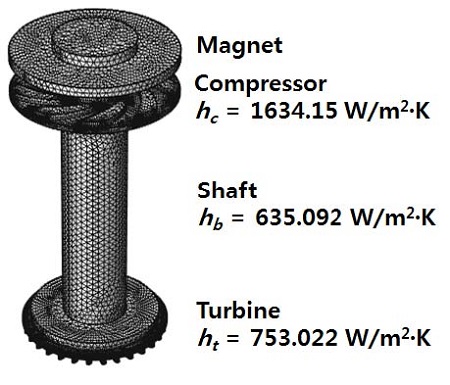

본 연구에 사용된 초소형 가스터빈 엔진의 경우, 연소기에서 발생하는 초고온의 가스가 터빈 날개 및 외벽을 통해 급속히 열전달이 이루어진다. 그러나 본 연구에 사용된 공기 정압 베어링의 경우 회전축이나 압축기와 자석이 외벽과 직접적으로 닿지 않고 상대적으로 열전달계수가 작은 공기로 차단되어 있기 때문에 터빈 날개를 통해 전도되는 현상에 대해서만 고려하는 것으로 가정하였다. 터빈 날개로 전달된 열은 축을 통해 전도되어 압축기 블레이드까지 도달하게 되어 압축기의 성능 및 효율을 매우 감소시키게 된다. 또한 압축기 블레이드 위에 설치된 네오디뮴자석의 자력이 온도에 극히 민감한 성질을 가지고 있기 때문에 압축기 날개 끝단의 온도를 냉각시켜야 한다. 일반적으로 네오디뮴 자석의 퀴리온도는 600 K이나 일반적인 작동온도는 400 K 이하로 유지시키는 것이 바람직하므로, 이를 위해 공기 정압 베어링의 차가운 공기를 이용해 축을 냉각시키도록 한다. 또한 압축기에 입사된 공기도 압축기 날개를 냉각시키는 효과가 있다. 이를 수치적으로 계산하기 위해 선행 연구에서 CFD를 사용하여 압축기 날개, 터빈 날개, 공기 정압 베어링의 유동해석을 수행하고 벽면에서의 열전달계수를 계산하였으며. Table 2에 얻어진 각 부분의 열전달계수를 나타내었다.(7)

3.2 축에 의한 열전달 해석 결과

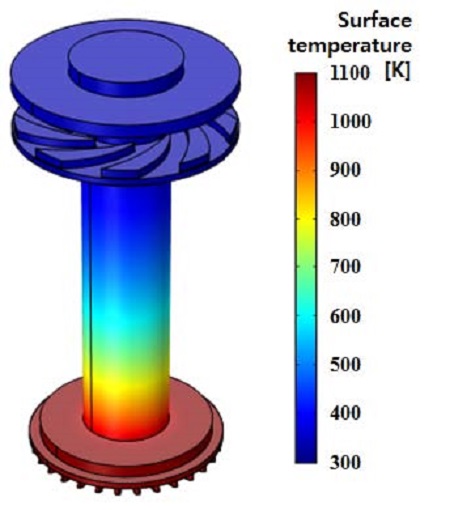

앞에서 얻어진 열전달계수를 이용하여 실제 터빈 날개를 통해 전해진 열의 영구자석까지의 전달현상을 해석하였다. 해석에 사용된 수치해석 프로그램은 다중물리현상 소프트웨어 COMSOL Multiphysics이며 Fig. 8에 전체 해석 영역과 해석 조건을 표시하였다.

사면체 격자로 996,242개의 격자로 구성하였으며, 터빈에 입사되는 공기의 온도는 1100 K, 압축기에 입사되는 공기의 온도는 300 K로 가정하였다. 터빈과 압축기의 재질은 실리콘으로, 축은 인코넬 합금으로 지정하였다. Fig. 9에 열전달 수치해석 결과를 나타내었다.

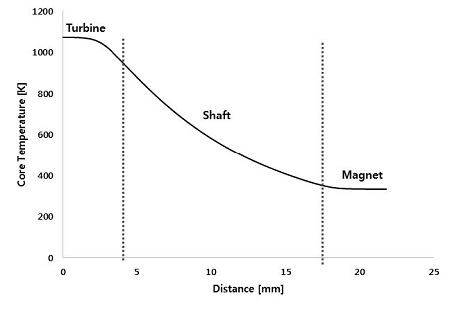

해석 결과 고온의 공기로 인해 터빈 날개의 경우 온도가 750 K까지 상승되나 축에서 대부분의 냉각이 이루어져 온도가 급격하게 하락하고 그 결과 압축기 뒤 영구자석 부분에서는 400 K 수준까지 냉각되는 것으로 나타났다. 또한 터빈 및 압축기 내부에서 반경방향 온도 변화는 크지 않고 주로 축방향의 온도변화가 크게 나타났다. Fig. 10은 축의 중심을 따라 터빈에서부터 영구자석까지의 축방향 온도 분포를 나타낸 그림이다. 압축기의 열전달 계수가 제일 크기 때문에 냉각 효과가 압축기에서 가장 클 것으로 예상되었으나 주된 냉각 효과는 축에서 이루어지는 것으로 나타났다. 따라서 본 해석 결과로 터빈에서의 고온이 베어링과 압축기에서의 충분한 냉각효과로 인해 영구자석의 일반적인 사용온도 영역으로 하강하는 결과를 얻을 수 있다.

4. 실험 장치 구성

4.1 발전기 상온 성능 실험

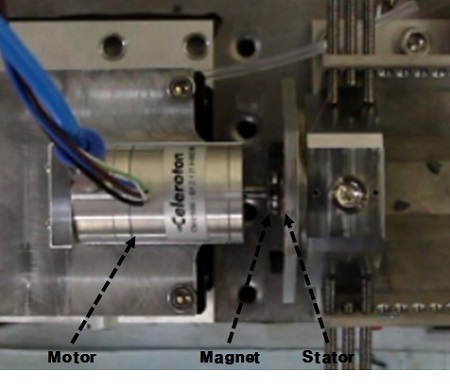

발전기의 상온 발전 성능을 검증하기 위해 먼저 발전기 단독 성능실험을 수행하였다. 네오디뮴 자석이 부착된 압축기를 모터에 연결하였다. 본 연구에 사용된 모터는 Celeroton 사의 초소형 모터로써, 컴퓨터를 통해 속도를 제어하며, 최대 500,000 RPM까지 작동이 가능하다. 그리고 자석 위에 3상 발전 Stator를 설치하고 그중 단상에 저항을 연결하여 출력 전력을 측정하였다. Fig. 11에 발전기 단독 실험장치의 사진을 나타내었다.

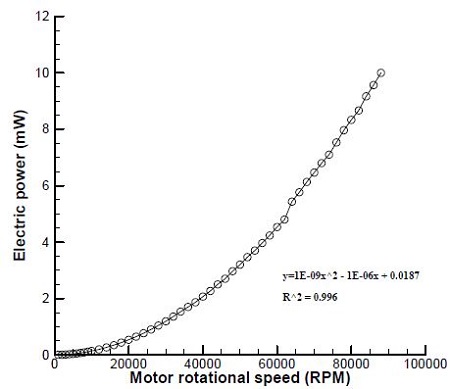

실험은 88,000 RPM까지 이루어졌으며, 자석의 조립공차로 인한 회전 불균일성이 증가하여 더 이상 실험이 이루어지지 않았다. 이때, 회전수에 따른 출력 전력을 Fig. 12에 나타낸 결과 실험과 같은 추세로 발전이 이루어질 경우 500,000 RPM에서 약 660 mW의 전력이 얻어질 것으로 예상되었다. 이를 3상 기준으로 환산할 경우 설계 출력인 2 W가 발전 가능할 것으로 예상된다.

4.2 초소형 가스터빈 엔진 통합 성능 실험

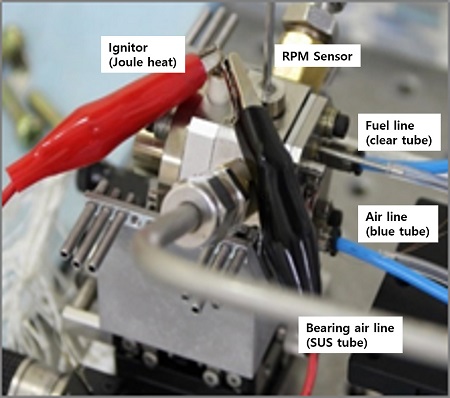

실제 초소형 가스터빈 엔진의 발전 성능을 검증하기 위해 연소실험 및 발전실험을 수행하였다. 선행 연구에서 연소실에 수소-공기 예혼합 가스를 직접 분사하여 초기실험을 수행한 결과 16,000 RPM 유량 0.24 g/s에서 지속적인 발전이 가능한 결과를 얻었다.(7) 본 연구에서는 실제 가스터빈의 최초 구동을 모사하여 압축기, 연소기, 그리고 터빈의 유로를 모두 연결한 상태에서 압축기를 강제 구동시켜 점화시키고 발전을 얻는 구동실험을 수행하고자 하였다. Fig. 13, 14에 초소형 가스터빈 엔진 실험장치의 구성을 나타내었다.

베어링은 최종적으로는 압축기에서 공급되는 공기를 사용하여 유지되거나 공기 동적 베어링을 사용하여 외부의 공기 공급 없이 작동하도록 해야 한다. 그러나 본 연구에서는 가스터빈 엔진 사이클의 달성 가능성을 판단하기 위해 독립적으로 베어링이 정상 작동하는 조건을 사용하였다. 이를 위해 베어링에 별도의 압축공기를 공급하여 15기압으로 높게 유지하여 높은 회전수를 얻을 수 있도록 하였으며, 압축기 입구에 압축공기를 넣어 압축기를 강제 구동하도록 하였고, 수소는 압축기 디퓨저 끝단에서 주입되도록 별도로 삽입하였다. 최초 연소시 수소-공기의 당량비는 1.5 이상으로 연료를 과공급하여 연소가 쉽게 일어나도록 하였고 연소 직후 당량비를 0.6 수준으로 낮추어 희박연소가 일어나게 하였다. 공기와 수소의 주입구 앞부분에 압력계와 유량계를 설치하여 압력과 유량을 조절하도록 하였다. 또한 엔진의 회전수는 고온에서 사용가능한 Keyence사의 광학센서 AP-40를 축에 수직으로 설치하고 축에 흑색의 흡광부를 만들어 주어 센서로 측정하였다. 영구자석의 위쪽에 3상의 발전코일을 설치하고 이중 단상에 저항을 붙여 실제 교류 전력을 측정할 수 있도록 하였다. 또한 실험 전후 k 형 열전대를 이용하여 터빈과 압축기의 온도를 측정하였다.

5. 실험 결과 및 해석

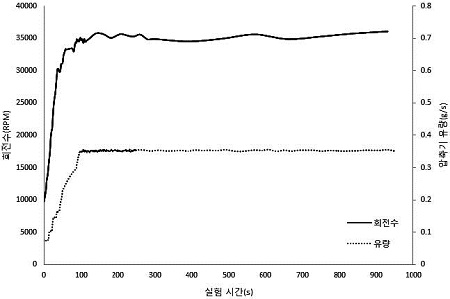

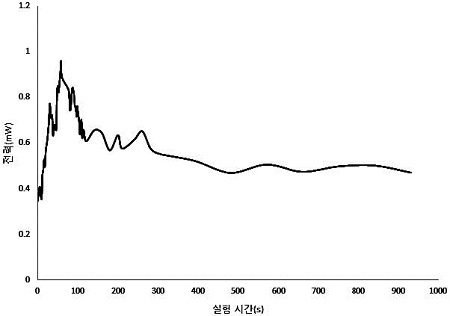

최초 점화는 당량비 1.5, 유량 0.1 g/s조건으로 10,000 RPM에서 이루어졌으며, 점화 직후 압축기에 주입하는 유량을 증가시켜 설계유량인 0.36 g/s까지 상승시켰다. 이때 회전수는 최대 35,000 RPM까지 상승하였으며, Fig. 15, 16에 실험시간에 따른 회전수, 유량 및 발전 전력에 대한 그래프를 나타내었다.

15분간 발전이 지속되었으며 15분 후 노즐의 고정이 풀려 위치를 이탈하여 정지하였다. 연소 중 터빈 출구의 온도와 엔진 외벽의 온도를 측정한 결과 터빈 출구 온도는 최대 900 K, 엔진 외벽의 온도는 650 K까지 상승하였고, 실험 직후 압축기 날개의 온도를 측정한 결과 432 K로 측정되었다. 이는 앞에서 수행한 열전달 해석결과와 비슷한 수준으로 연소실에서 발생하는 고열원이 외벽을 타고 이동하거나 터빈을 통해 열전달이 이루어지지만 외벽을 통해 고온이 압축기 외벽까지 전달되더라도 외벽 온도와 압축기 표면온도는 서로 무관하고 오직 터빈을 통해 입사되는 열원의 영향만을 받는 가정이 실제 실험과 일치하다는 것을 확인할 수 있다. 이때 단상기준 최대 1 mW, 최소 0.5 mW까지 발전을 지속하였다. 이는 앞에서 수행한 상온 발전 성능 실험에서의 결과와 비슷한 수치로, 점화 직후 발전 전력이 상온상태에서의 전력까지 최대로 증가하였다가 계속 감소하였으나 12분 이후에는 발전 전력이 일정하게 유지된다. 이것은 12분까지는 터빈으로 전달된 고온에 의해 영구자석의 세기가 감소하기 시작하여 최종적으로 자력이 약 50% 수준을 유지하고 있음을 의미한다. 이것은 비록 압축기의 온도가 450 K 이하로 냉각되었지만 실제 자석의 경우 동작 온도 내에서도 잔류자석밀도의 온도특성에 따라 자력이 감소하기 때문이다. 본 연구에 사용된 네오디뮴 자석의 잔류자석밀도의 온도특성계수는 –0.12%/K으로 400 K인 경우 약 48%정도의 잔류자석밀도가 감소할 것으로 예측할 수 있다. 이러한 영향으로 인해 전력이 감소한 것으로 예상되고, 이를 통해 열전달 해석이 비교적 정확하게 수행되었음을 알 수 있다.

그러나 베어링의 성능적인 한계로 인해 회전수를 설계 유량에서도 35,000 RPM 이상으로 올릴 수 없었고, 축의 냉각은 충분히 이루어졌지만 연소실 외벽을 통해 전도되는 열로 인해 전체 엔진의 외벽온도가 600 K이상 상승하였다. 이에 각 부위에 고정을 위해 사용된 530 K 수준의 내열 접착제가 탈락하는 문제가 발생하여 일정 시간 이상의 동작은 보증되지 못하였다.

그러나 본 연구를 통해 10 mm급 MEMS 기반의 터빈 및 압축기를 사용한 하이브리드 초소형 가스터빈 엔진에서 실제로 지속 발전이 가능함을 최초로 실증하였고, 추후 연구를 통해 연소실 외벽의 단열 및 공기베어링의 성능 향상이 이루어진다면 자력 운전이 가능할 것으로 예상된다.

6. 결 론

초소형 고효율의 전력원을 위한 MEMS 기술을 사용한 2 W급 하이브리드 초소형 가스터빈 엔진의 개발을 위하여 사이클 해석을 통해 터빈과 압축기와 공기베어링의 설계를 수행하였다. 본격적인 성능 실험 전에 베어링 및 터빈, 압축기를 통한 열전달 효과를 예측하기 위해 유동 수치해석을 이용하여 각 부품에서의 열전달 계수를 계산하여 축에서의 열전달 해석을 수행하였다. 수행 결과 터빈에 1100 K의 고온 공기가 유입되더라도 베어링에서의 충분한 냉각효과로 인해 영구자석 부분의 온도가 400 K 이하로 낮게 감소됨을 예측하였고, 이를 통해 지속적인 발전이 가능함을 실험으로 실증하였다. 또한 상온에서의 발전기 성능 실험을 수행하여 설계 회전수에서 2 W의 설계 출력을 얻어낼 것으로 예측하였다. 최종적으로 압축기에 압축공기를 불어넣어 시동을 거는 방식을 통해 엔진을 점화하고 발전 실험을 수행한 결과, 최대 1 mW의 발전 출력을 얻었으며, 점차 발전량이 50% 수준까지 감소한 후 15분간의 지속 발전을 달성하였다. 베어링의 성능 저하 문제로 인해 설계 회전수까지 동작하지 못하였으나, 엔진의 모든 구성 부품이 작동하는 상태에서의 발전이 실증되었다.

향후 공기베어링의 성능 향상 및 조립 구조적 결함을 보완한다면 자력 운전이 가능할 것으로 예상된다.

Acknowledgments

본 연구는 국방과학연구소 산하 국방 MEMS 특화센터의 지원으로 수행되었으며, 이에 감사드립니다.

References

-

Dunn-Rankin, D., Leal, E. M., and Walter, D. C., (2005), “Personal Power Systems”, Progress in Energy and Combustion Science, 31(5∼6), p422-465.

[https://doi.org/10.1016/j.pecs.2005.04.001]

-

Epstein, A. H., (2003), “Milimeter-Scale, Micro-Electro-Mechanical Systems Gas Turbine Engines”, Journal of Engineering for Gas Turbines and Power, 126(2), p205-206.

[https://doi.org/10.1115/1.1739245]

-

Mehra, A., Zhang, X., Ayon, A. A., Waitz, I. A., Schmidt, M. A., and Spadaccini, C. M., (2000), “A Six Wager Combustion System for a Silicon Micro Gas Turbine Engine”, Journal of Microelectromechanical Systems, 9(4), p517-527.

[https://doi.org/10.1109/84.896774]

-

Shan, X. C., Wang, Z. F., Jin, Y. F., Wu, M., Hua, J., Wong, C. K., and Maead, R., (2005), “Studies on a Micro Combustor for Gas Turbine Engines”, Journal of Micromechanics and Microengineering, 15(9), pS215-S221.

[https://doi.org/10.1088/0960-1317/15/9/S07]

-

Iiduka, A., Ishigaki, K., Takikawa, Y., Ohse, T., Saito, K., and Uchikoba, F., (2011), “Development of Electromagnetic Induction Type Micro Air Turbine Generator Using MEMS and Multilayer Ceramic Technology”, IOP Conference Series : Materials Science and Engineering, 18, 0902035.

[https://doi.org/10.1088/1757-899X/18/9/092035]

- Seo, J. H., and Baek, J. H., (2012), “Design, CFD Analysis of air bearings for UMGT”, Proceedings of the 7th National congress on Fluids Engineering, p29-31.

-

Seo, Junhyuk, Kwon, Kilsung, Choi, Juchan, and Baek, Jehyun, (2015), “Numerical Experimental Analysis of Micro Gas Turbine Heat Transfer Effect”, Trans. Korean Soc. Mech. Eng. B, 39(2), p153-159.

[https://doi.org/10.3795/KSME-B.2015.39.2.153]