고고도 장기체공 무인기용 수소 왕복 엔진의 다단터보차저용 인터쿨러 설계 및 해석

Abstract

Intercoolers for multi-stage turbocharger of the hydrogen reciprocating engine for HALE UAV are installed for reducing the charged air inlet temperature of the engine. The intercooler is air to air, cross flow, plate-fin type and the fin configuration is offset-strip fin which is referenced from the heat exchanger of the ERAST. Most of HALE UAV’s cruising altitude is 60,000 ft and the density of air for this altitude is very low compared to sea level. Therefore the required heat transfer area for the HALE UAV is about three-times bigger than the sea level. Consequently, it is essential to design to meet the required efficiency of intercooler in the range of not excessively growing the weight of the heat exchanger. The quasi-one dimensional heat transfer design/analysis for satisfying the requirement of the engine are written in this paper. The numerical analyses for estimating the coolant flow rate of the engine bay and pressure loss in the header and core are also summarized.

Keywords:

Intercooler, Offset Strip fin, Plate fin, Turbocharger, Unmanned Air Vehicle for High Altitude Long Endurance키워드:

인터쿨러, 옵셋 스트립 핀, 플레이트 핀, 터보차저, 고고도 장기체공 무인기1. 서 론

고도 20 km 이상에서 30시간 이상 체공하며 원격 탐사, 기상 관측 등을 수행하는 고고도 장기체공 무인기(HALE)는 유사 임무를 수행하는 인공위성 및 유인항공기에 비하여 운용 및 유지 보수에 소요되는 비용이 적고 기동성이 좋아 국내외에서 활발히 연구되고 있다.

이러한 고고도 장기체공 무인기를 실현하기 위해서는 고고도 환경에서 안정적으로 구동할 수 있는 추진시스템의 개발이 관건이다. 따라서 태양전지, 연료전지, 이차전지, 왕복엔진 등 다양한 형태의 추진시스템이 연구되어 오고 있다. 충전이 가능한 태양전지를 이용한 연료전지, 이차전지 복합 추진시스템은 이론적으로는 수년간 작동이 가능하나 현재로써는 기술 성숙도가 낮아 실용화에는 시일이 소요될 것으로 보인다. 왕복엔진은 수송용, 산업용으로 활발히 사용되고 있고 기술 저변도 넓어 단 시간에 고고도 장기체공용으로 적용할 수 있을 것으로 생각된다. 그리고 수소를 연료로 적용시 단위 무게 당 에너지가 항공유보다 2.8배 높다.(1) 따라서 동일 출력을 얻기 위해 소모되는 연료의 량이 줄어들고 이로 인해 적은 연료로도 장기 체공이 가능하다는 장점이 있어 Boeing의 Phantom Eye, Aerovironment사의 Global Observer 등, 액체 수소 적용 왕복엔진을 사용한 고고도 장기체공 무인기에 대한 다양한 연구가 진행되고 있다.

지상에서 운용되는 왕복엔진을 고고도 장기체공 무인기의 추진시스템으로 적용하기 위해서는 고고도의 낮은 대기압력(고도 20 km, 대기압력 5.53 kPa)을 지상 대기압력 수준으로 승압시킬 수 있는 장치가 필요하다. 따라서 HALE용 왕복엔진의 경우 배기가스로 터빈을 구동하여 공기를 압축하는 터보차저를 2개 또는 3개 직렬로 연결하는 다단 터보차저를 적용한다. 고고도 장기체공 무인기에 적용되는 다단 터보차저의 경우 압력비가 20:1 이상이어야 하고 이 경우 냉각을 하지 않으면 온도가 수백 도가 상승한다. 따라서 엔진의 정상적인 작동을 위해서는 터보차저 출구에는 인터쿨러를 설치하여 온도를 낮추어야 한다.

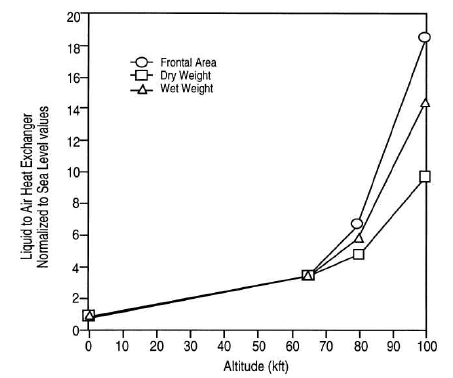

고고도 장기체공 무인기에 적용될 인터쿨러의 냉각 유체는 엔진 냉각용 라디에이터의 냉각수 또는 대기의 공기를 사용할 수 있다. 냉각수를 냉각 유체로 사용할 경우 냉각 성능은 좋아지지만 냉각수를 인터쿨러로 공급하기 위한 펌프 및 물 배관과 같은 부대시설이 필요하기 때문에 추진시스템의 중량이 비대해진다. 따라서 장기체공 무인기용으로 적합하지 않다. 고고도의 기류를 냉각 유체로 사용할 경우 지상보다 낮은 온도로 인한 냉각 성능 향상 보다는 낮은 밀도로 인한 레이놀즈수 저하로 대류 열전달이 지상에 비하여 현저히 떨어지게 되어 인터쿨러 성능을 떨어뜨리는 효과가 나타난다. Fig. 1은 고도에 따른 인터쿨러 크기 변화를 나타낸 것으로 60,000 ft 상공에서의 인터쿨러 면적은 지상과 비교했을 때 3배 이상 증가해야 지상에서와 동일한 열전달 성능을 낼 수가 있다. 따라서 무게가 과대해지지 않는 범위 내에서 필요 인터쿨러 열교환 효율을 만족시킬 수 있도록 설계하여 추진시스템의 중량을 줄이는 것이 필수적이다.

이를 위하여 고고도 장기체공 무인기에 필요한 일반적인 인터쿨러 요구 성능(인터쿨러 열교환 효율, 각 단 입구 전압력 대비 압력 강하률)을 조사하고, 수소 왕복엔진의 성능을 고려하여 인터쿨러를 설계하였다. 그리고 설계된 형상 및 설계 프로그램을 검증하기 위하여 AspenOne Exchanger Design Desktop 해석 결과와 비교하였다. 또한 인터쿨러의 냉각 유체 유량을 추측하기 위하여 인터쿨러가 장착될 것으로 예측되는 엔진 베이로의 유입 유량을 3차원 수치해석으로 계산하고 이를 반영하여 성능해석을 수행하였다. 본 논문에는 상기와 같은 내용을 정리하였다.

2. 고고도 장기체공 무인기 인터쿨러 설계 요구 조건

2.1 문헌 조사

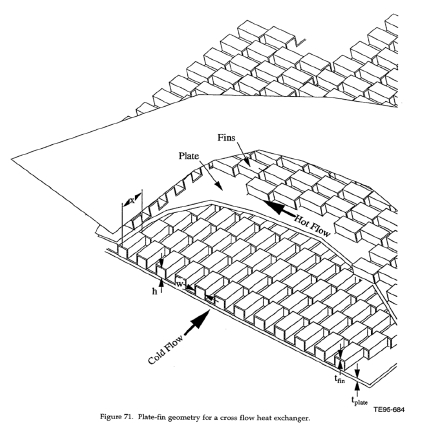

1990년대 NASA는 기상 관측 등 다양한 과학 연구 목적의 고고도 장기체공 무인기 기술개발을 위한 ERAST (Environmental Research Sensor Technology) 프로그램의 일부로 무인기의 추진시스템 후보군을 조사하기 위해서 다양한 추진기관의 적용성을 검증하였다.(3) 대상이 된 추진기관은 왕복엔진, 로터리 엔진, 터보샤프트 엔진, 연료전지 등으로 디젤, 수소, JP-5 등 다양한 연료를 조합한 총 12개의 시스템의 사이클 해석 및 기본 설계를 수행하였다. 이중에서 왕복엔진을 대상으로 한 것은 총 5개로 2행정, 4행정 엔진 및 연료 변화(수소, 디젤, 가솔린)에 따른 사이클 해석이 수행되었다. 해석 결과 중에서 인터쿨러와 관련된 부분을 정리하면 Table 1과 같다. ERAST의 인터쿨러는 직교류, 플레이트 핀 형상으로 옵셋 스트립 핀을 적용하였다.

Table 1에 따르면 저압단에서 고압단까지의 인터쿨러 열교환 효율은 각각 0.6, 0.65, 0.7이 되는 것을 목표로 하여 저압단 인터쿨러의 효율을 낮게 고압단 인터쿨러의 효율을 높게 가정하고 있다. 압력 손실률은 0.4%에서 4.3%까지를 목표로 하고 있으며 저압단 인터쿨러의 압력 손실이 더 클 것을 가정하고 있었다. 이는 압력 손실은 밀도와 반비례하기 때문에 밀도가 클수록 압력 손실이 작아지기 때문으로 저압단 인터쿨러의 경우 상대적으로 고압단에 비해 밀도가 낮고 압력 손실률이 크기 때문에 같은 전열 면적을 적용하더라도 고압단에 비해서 저압단에서 큰 압력 손실이 발생한다. 따라서 저압단 인터쿨러가 고압단 인터쿨러에 비하여 열 교환 효율이 낮은 것은 압력 손실을 줄이기 위해 전열 면적을 줄일 수밖에 없기 때문인 것으로 생각된다.

상기를 통하여 ERAST는 최대 4.3%의 압력 손실을 목표로 하고 있으며 다른 왕복엔진을 적용한 HALE 사이클 성능해석에서도 각 단별로 5%의 압력 손실이 발생할 것을 가정하고 있었다.(4) 또한, 터보제트 엔진과 터보프롭 엔진을 적용한 HALE 무인기 적용 인터쿨러도 4% 수준의 압력 손실을 가정하고 있었다.(5-7) 따라서 인터쿨러에서의 압력 손실률은 5% 정도로 가정하고 header 손실, 배관 bending 손실을 최대 5%로 가정하여 최대 10%의 압력 손실을 목표로 하는 것이 적정할 것으로 생각된다.

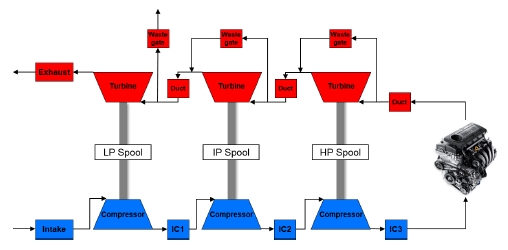

2.2 시스템 구성 : 설계요구조건(터보차저 시스템)

본 엔진이 적용될 무인기의 순항고도는 약 60,000 ft이며 해당 고도에서 운용되는 왕복동 엔진의 흡기구 조건을 지상 수준으로 공급하기 위하여 Fig. 2와 같이 저압단(LP), 중간단(IP), 고압단(HP)의 다단 터보차저 레이아웃을 구성하고, 준 1차원 시스템 해석을 수행하였다.

시스템 해석을 위한 주요 구성품의 효율 및 압력 손실은 다음과 같이 가정하였다.

- 압축기의 효율은 75%로 균일

- 터빈 효율은 고압단 70%, 저압단과 중간단은 75%

- 인터쿨러 열교환 효율은 60%, 압력 손실은 10%

- 각 단의 터보차저 기계적 손실은 10%

준 1차원 시스템 성능해석 결과를 정리하면 Table 2와 같다. 엔진으로 유입되는 corrected mass flow는 0.4 kg/s이며, 터보차저 각 단의 입구 요구 성능을 만족시킬 수 있도록 인터쿨러를 설계할 필요가 있다. 항우연 고고도 장기체공 무인기의 인터쿨러의 타입은 공랭식으로 선정하였고 따라서 인터쿨러가 설치되는 엔진 베이의 흡입구를 거쳐 내부로 유입되는 공기의 량을 예측하고 이를 반영하여 각 단별 인터쿨러의 핀 형상 및 면적을 설계한다.

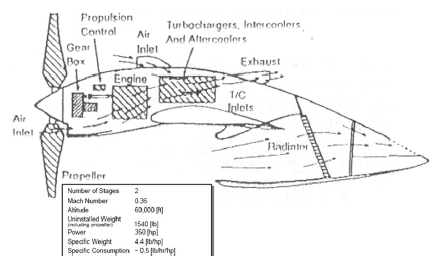

2.3 엔진 베이 해석

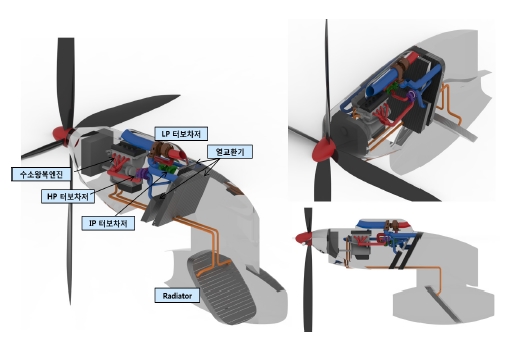

Fig. 3은 액체 수소 연료 왕복엔진을 추진시스템으로 하는 Boeing 사 Phantom eye 고고도 장기체공 무인기로 동체에 ECS, 연료 공급계통이 구축되어있으며 양 날개에 각각 엔진 베이가 장착되어있다. Phantom eye의 엔진 베이 구성은 알려지지 않았으나 Fig. 4의 Boeing Condor의 엔진 베이와 같이 상부 베이에는 엔진, 터보차저, 인터쿨러, 하부 베이에는 라디에이터가 장착되어있을 것으로 예상된다.

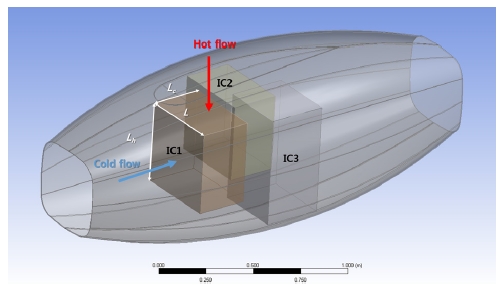

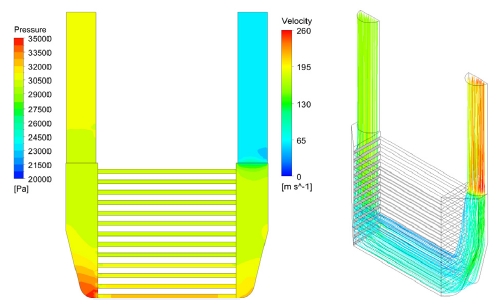

Fig. 5는 항우연 고고도 장기체공 무인기의 엔진 베이 기초 설계 안을 반영한 내부 배치도로 엔진 베이 상단에 터보차저, 엔진, 인터쿨러가 배치되어있고 하단에는 라디에이터가 위치하며, 엔진 베이 상단과 하단 사이에는 주익이 존재한다. 기초 설계대로 엔진 베이 상단에 인터쿨러를 모두 배치할 경우 상단에 위치한 다른 구성품에서 발생하는 열 등으로 인하여 냉각 성능이 떨어질 수 있다. 따라서 구성품이 존재하지 않는 엔진 베이 하단에 인터쿨러를 배치하는 것이 타당한 것으로 판단된다. 엔진 베이 하단의 흡입구 면적은 0.1866 m2으로 60,000 ft 상공에서 마하 0.4로 비행할 때 내부와 후방부에서 배압이 걸리지 않을 때 2.5 kg/s의 유동이 흐를 수 있다. Fig. 6은 엔진 베이 하부에 라디에이터를 제외하고 각 단의 인터쿨러를 배치한 모습으로 저압단 인터쿨러(IC1)를 전단에 중간단 인터쿨러(IC2)와 고압단 인터쿨러(IC3)는 저압단 인터쿨러 후방에 평행하게 배치하였다. 따라서 중간단 인터쿨러와 고압단 인터쿨러에는 저압단 열교환기를 거쳐 온도가 상승된 공기가 일부 유입될 것이다. 각 단 별 인터쿨러는 참고문헌 3의 ERAST용 인터쿨러의 코어 형상을 참조하여 설계한 인터쿨러 코어를 엔진 베이 하단에 맞도록 조정하였다. Table 3에 설계된 인터쿨러 코어의 형상을 정리하였다. 인터쿨러가 장착된 하단 엔진 베이로 유입되는 공기의 유량을 파악하기 위하여 엔진 베이 하단에 인터쿨러 코어를 장착한 형상과 외기를 포함한 도메인에 대하여 3차원 수치해석을 수행하였다. 비정렬 격자계와 정렬 격자계를 혼합하여 사용하였으며, 벽면에 inflation 영역을 추가하여 경계층 해석의 정확도를 높였다. 그리드 총 개수는 약 1400만개이다. 수치해석은 FluentTM를 사용하여 수행되었다. 지배방정식으로 압축성 Navier-Stokes 방정식을 사용하였으며 난류 해석을 위해 Standard k - ϵ 모델을 사용하였다. 도메인의 경계 조건은 입구는 Pressure inlet, 출구는 Pressure outlet 조건을 주었으며 입구와 출구를 제외한 면은 symmetry 조건을 부가하였다. 엔진 베이 내부의 인터쿨러는 Porous zone으로 모사하였다. 해석 결과 엔진 베이 내부로는 1.76 kg/s의 유량이 유입되었다. 통상적으로 고고도 무인기용 공랭식 인터쿨러의 냉각 유체는 고온 유체의 유량과 동일하거나 약간 상회하는 정도의 유량이 공급되도록 설계한다.(3) 따라서 엔진 베이 하부로 공급되는 유량은 터보차저로부터 공급되는 유동을 냉각하는데 있어 충분한 유동이 공급되는 것으로 판단할 수 있다.

3. 인터쿨러 설계 및 해석

고고도 장기체공 무인기용 다단 터보차저 및 엔진의 성능을 만족시키기 위해서 핀과 플레이트 및 고온 유로와 저온 유로의 기본 설계를 수행하였다. 인터쿨러의 기본 설계에는 ε-NTU 기법을 적용하였다.

3.1 준 1차원 설계

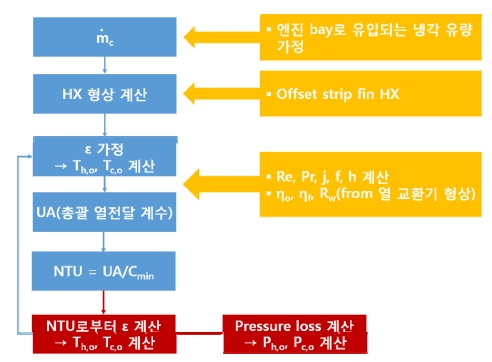

준 1차원 설계는 Fig. 7과 같은 순서로 진행된다. 먼저 엔진 베이로 유입되는 냉각 유량을 가정하고, 인터쿨러의 총 열전달 면적을 계산한다. 인터쿨러는 옵셋 스트립 핀 타입으로 참고문헌 11의 옵셋 스트립 핀 타입 인터쿨러 면적 계산식을 참조하였다. 인터쿨러의 효율을 가정하여 인터쿨러 출구에서의 온도를 1차적으로 계산한 뒤, 열전달 성능 계산에 필요한 여러 인자들을 계산한다. 계산되어진 인자를 이용하여 총괄 열전달 계수를 구하고 총괄 열전달 계수로부터 효율을 계산하며 가정한 값과 같아질 때까지 반복 계산한다.

준 1차원 설계에 적용한 ϵ-NTU관련 수식은 다음과 같다.

| (1) |

| (2) |

여기서

옵셋 스트립 핀의 성능 상관식은 Manglik과 Bergles(12)를 참고하였으며 하기의 식은 120≤Re.≤104, 0.5<Pr<15 사이에서 ±20% 오차 범위 내에서 유효하다.(11)

Colburn j-factor 식은 (3)과 같다.

| (3) |

Fanning friction factor는 (4)와 같다.

| (4) |

수식 (3)과 (4)에서 s = pf - δ, h' = b - δ, pf는 fin pitch 이며, b는 plate spacing, ls는 fin offset length이다

총괄 열전달계수는 수식 (5)와 같다.

| (5) |

수식(5)에서 δw는 plate thickness이다.

전달단위수(Number of transfer unit)은 수식 (6)과 같다.

| (6) |

구해진 전달단위수로부터 직교류, 비혼합 유동의 ϵ은 수식 (7)과 같이 계산할 수 있다.

| (7) |

3.2 준 1차원 인터쿨러 설계 프로그램 비교 검증

Aspentech 사의 Exchanger Design Desktop(V8.8.2)은 열교환기 설계 및 성능해석 프로그램으로 본 연구를 통하여 개발된 준 1차원 인터쿨러 설계 프로그램을 검증하기 위하여 사용되었다. Exchanger Design Desktop은 직교류의 경우 정방향 코어만을 계산할 수 있었기 때문에 Table 4와 같은 동일한 형상의 직교류, 옵셋 스트립 핀 타입 인터쿨러의 코어를 대상으로 설계 프로그램 검증을 실시하였다.

인터쿨러 입구 조건은 Table 5와 같으며 고온 유동 측은 다단 터보차저 성능해석에서 저압단 인터쿨러로 유입되는 유동의 조건을 입력하였으며 저온 유동 측의 공기 유량은 저압단 인터쿨러로 유입되는 공기 유량을 입구 조건으로 하였다. 압력과 온도는 고도 60,000 ft 상공의 대기 조건을 사용하였다. 인터쿨러로 유입되는 냉각 유동의 유량 예측시 엔진 베이로 유입되는 공기가 유동 진행 방향의 단면에 균일하게 분포한다고 가정하였다. 따라서 저압단 인터쿨러 입구의 앞면 면적과 저압단 인터쿨러의 앞면이 위치한 엔진 베이 단면적의 비를 3차원 성능해석에서 도출된 유입 공기 유량에 곱한 값을 사용하였다.

준 1차원 설계 결과와 Exchanger Design Desktop의 열교환기 계산 결과를 Table 6에 정리하였다. 열 교환 효율을 계산하면 Exchanger Design Desktop는 43%, 준 1차원 설계는 49%로 준 1차원 설계 결과가 열 교환 효율을 높게 예측하고 있으나 j와 f 값의 오차를 고려할 때 신뢰할 수준으로 생각된다. 압력 손실은 1 kPa 범위 내에서 일치하고 있음을 알 수 있었다.

3.3 준 1차원 인터쿨러 설계 결과

개발된 준 1차원 인터쿨러 성능해석 프로그램을 이용하여 각 단의 인터쿨러가 요구 성능을 만족하는지 여부를 판별하였다. 옵셋 스트립 핀 타입 인터쿨러를 적용한 코어 내부 형상은 Fig. 8과 같으며 각 단별 인터쿨러의 핀의 세부 형상은 Table 7과 같다.

각 단별 인터쿨러로 유입되는 냉각 공기의 유량은 앞서 저압단 인터쿨러의 냉각 유량 계산과 동일하게 엔진 베이 내부에 유동이 균일하게 분포한다고 가정하고 계산하였다. 이 경우 중간단 인터쿨러로는 0.58 kg/s, 고압단 인터쿨러로는 0.61 kg/s의 유동이 공급된다. 중간단 인터쿨러와 고압단 인터쿨러는 Fig. 6과 같이 저압단 인터쿨러의 후방에 설치되기 때문에 저압단 인터쿨러의 코어를 통과하면서 승온된 공기의 영향을 일부 받게 된다. 따라서 중간단 인터쿨러와 고압단 인터쿨러로 유입되는 공기는 저압단 인터쿨러의 출구 물성치의 영향을 반영해야 한다. 따라서 각 단 인터쿨러에 저압단 인터쿨러가 미치는 영향을 각 단 인터쿨러 전면 면적에서 저압단 인터쿨러 후방과 겹치는 면적의 비율로 가정하였다.

Table 8은 준 1차원 설계 결과를 정리한 것으로 각 단 터보차저의 온도와 압력 요구조건을 모두 만족하고 있음을 확인할 수 있다. 인터쿨러 열교환 효율이 가장 높은 단은 중간단으로 중간단 인터쿨러의 경우 단면적 대비 전면 면적이 가장 작아 유입 유량이 가장 작으며, 상대적으로 고압단에 비하여 저압단 인터쿨러의 영향을 많이 받도록 배치되어 있다. 따라서 성능을 높이기 위하여 내부 핀 개수를 가장 많이 배치하였기 때문에 열교환 효율이 가장 높다.

터보차저를 통과해 인터쿨러로 들어온 고온 유동의 압력 손실은 저압단에서 2%, 중간단에서 1.8%, 고압단에서 0.3%로 압력이 높아질수록 밀도가 상승하기 때문에 압력 손실은 작아진다. 따라서 상대적으로 압력 손실이 많이 발생하는 저압단 인터쿨러에는 핀 개수를 줄여 압력 손실을 낮출 수밖에 없고 따라서 인터쿨러 열교환 효율도 이에 따라 낮아지게 된다.

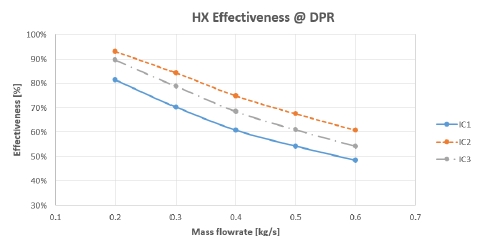

터보차저가 탈 설계점 운용을 할 경우를 고려하여 인터쿨러로 들어오는 고온 유동의 유량 변화 및 압축비 변화에 따른 각 단 인터쿨러의 성능을 준 1차원 성능해석 프로그램으로 계산하였다. 터보차저로부터 공급되는 유량, 압력 및 온도 등 물성치는 여러 요소가 연동되지만 본 성능해석에서는 유량과 압력이 별도로 변화한다고 가정하였다.

Fig. 9는 설계 압력비에서의 고온 유동의 유량 변화에 따른 인터쿨러 열교환 효율 변화를 나타낸 것으로 저압단 인터쿨러는 파란색 실선(IC1), 중간단 인터쿨러는 붉은색 점선(IC2), 고압단 인터쿨러는 회색 점-파선(IC3)으로 표시하였다. 설계점 유량인 0.4 kg/s를 중심으로 ±0.2 kg/s 범위에서의 성능을 나타낸다. 냉각 유량은 고정된 상태이기 때문에 유입 유량이 증가할수록 효율은 감소한다. 압축비 변화는 설계 압축비의 ±1.5%를 대상으로 성능해석을 수행하였다. 그러나 압축비 변화는 인터쿨러 열교환 효율에 영향을 주지 않았다.

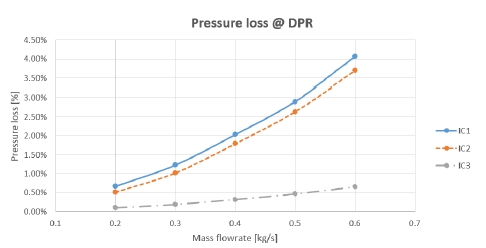

Fig. 10은 인터쿨러 코어의 압력 손실 변화를 나타낸 것으로 유량이 증가할수록 압력 손실이 거의 선형적으로 증가한다는 것을 알 수 있었다. 본 장에서 계산된 압력 손실은 인터쿨러 헤더와 배관 손실은 고려하지 않은 코어만의 압력 손실이다. 따라서 전체 압력 손실을 계산하기 위해서는 헤더와 배관 형상 효과를 고려해야 할 것이다. 압축비 변화에 따른 압력 손실을 계산한 결과 압축비가 ±1.5% 범위에서 변동할 때 저압단 인터쿨러에서 발생하는 압력 손실은 최대 ±0.07%, 중간단 인터쿨러는 ±0.07%, 고압단 인터쿨러는 ±0.01%에서 변동하였으며 역시 압축비가 증가할 경우 압력 손실은 감소하였다.

4. 인터쿨러 수치해석

인터쿨러 코어의 압력 강하 특성을 파악하고 인터쿨러 헤더 형상을 선정하기 위하여 3차원 수치해석을 수행하였다.

4.1 단위형상 모델 대상 압력 손실 계산

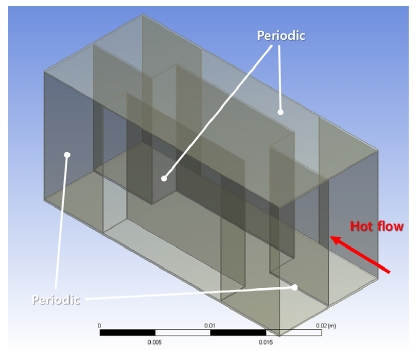

준 1차원 설계에서 계산된 압력 손실의 타당성을 검증하고자 인터쿨러 코어의 단위 형상을 대상으로 3차원 수치해석을 수행하였다. 해석 대상은 저압단 인터쿨러의 고온 유동측 핀으로 Fig. 11과 같은 단위 형상 모델이다. 격자계는 비정렬 격자계를 적용하였으며, 벽면에 inflation 영역을 추가하였다. 그리드 총 개수는 약 100만개이다. 수치해석은 FluentTM를 사용하여 수행되었다. 지배방정식으로 압축성 Navier-Stokes 방정식을 사용하였으며 난류 해석을 위해 Standard k-ϵ 모델을 사용하였다. 도메인의 경계 조건은 입 출구와 양 옆면을 Periodic 조건을 주었으며 벽면은 단열 벽면 조건을 주었다. 단위형상 모델로 유입되는 공기 유량은 0.001 kg/s이며 유동방향은 Fig. 11과 같으며, 온도는 297.38 K로 주었다.

Periodic 조건 수치해석 결과 단위 형상 모델을 기준으로 압력 구배는 –1.29 kPa/m발생하는 것으로 나타났다. 이 수치를 저압단 인터쿨러의 고온 유동 길이에 적용하면 0.60 kPa의 압력 손실이 발생하게 된다. 준 1차원 설계 프로그램에 의해 예측된 압력 손실은 0.48 kPa로 압력 계수의 오차 범위(20%)를 고려할 때 수치해석 결과와 준 1차원 설계에 의한 압력 손실 추정 값이 잘 일치하고 있음을 알 수 있다.

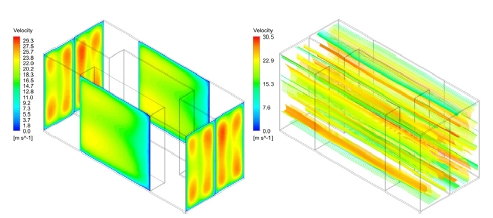

Fig. 12는 단위 형상 모델의 속도 분포도와 유선을 나타낸 것으로 최고 유속은 30.5 m/s 입구 면에서의 평균 유속은 22.3 m/s였으며, 벽면을 따라 정체되는 구간 없이 유동이 흐르고 있음을 확인할 수 있다.

4.2 인터쿨러 헤더 형상 영향성

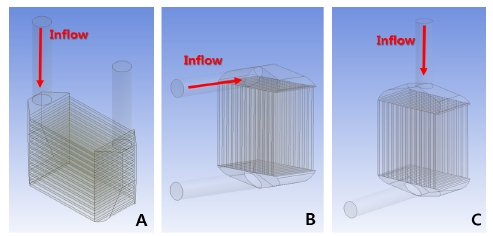

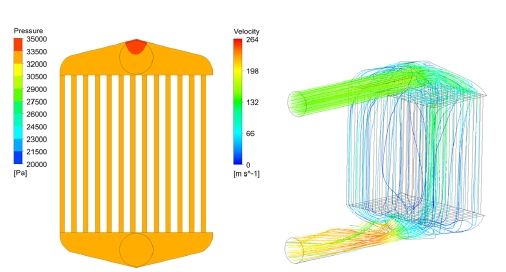

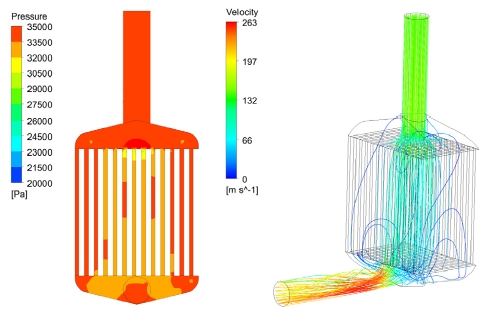

인터쿨러의 헤더로 인하여 발생하는 압력 손실을 예측하기 위해서 총 3가지 형상의 헤더를 설계하였다. Fig. 13은 헤더 영향성 파악을 위하여 만들어진 해석 도메인으로 고온 유동이 흐르는 내부 유로의 형상만을 나타내었다. 인터쿨러는 엔진 베이 하단에 장착될 것이므로 이를 고려하여 터보차저와 인터쿨러 사이의 배관 길이를 최대한 단축할 수 있도록 입구를 엔진 베이 상단 쪽에 가도록 설계하였다. 배관의 직경은 터보차저를 거쳐 인터쿨러로 유입되는 유동이 배관 내에서 최고 유속 150 m/s를 넘지 않도록 설계하였다. 헤더와 연결되는 배관의 길이 및 직경은 세 가지 형상에 동일하게 적용하였다. 인터쿨러 코어 형상은 저압단 인터쿨러를 대상으로 하였으며 코어 내부는 매끈한 채널로 하여 내부 유로의 복잡성을 완화하여 격자 개수를 줄였다. 격자 개수는 약 백만개 수준으로 비정렬 격자계를 사용하였으며, 벽면에 inflation을 주어 경계층의 영향을 파악할 수 있도록 하였다. 수치해석은 FluentTM의 Pressure based solver를 사용하였다. 경계조건으로 입구는 mass flow inlet 조건을 주었으며 출구는 pressure outlet 조건을 주었다. 도메인으로 유입되는 공기 유량은 0.4 kg/s이며 유동방향은 Fig. 13과 같다.

각 형상 별 입구와 출구의 전압력 손실을 Table 9에 정리하고 압력 컨투어와 입구에서의 유선 분포를 Fig. 14에서 Fig. 16까지 나타내었다. A 형상의 경우 입구쪽 헤더의 아래 쪽에 정압력이 상승하는 양상이 발견되었다. 이는 헤더 면을 따라 유동이 아래로 몰리면서 Fig. 14와 같이 헤더 하단 부만 국부적으로 압력이 상승한 것으로 Fig. 14의 입구로부터의 유선 분포를 보면 코어의 아래쪽 층으로만 유동이 집중되어있어 상대적으로 위쪽 층에는 유동이 흐르지 않는 양상을 보인다. 따라서 전체적인 열전달 성능은 좋지 않을 것으로 예상된다. C 형상의 경우 Fig. 16과 같이 입구 배관을 통과한 유동이 배관 바로 아래 부분의 층들로 집중되어 유입되고 있으며 헤더와 코어가 만나는 부분에서 재순환 영역이 관측되었다. 가장 좋은 압력 손실 성능 및 유선 분포를 보인 것은 B 형상으로 헤더가 가이드 베인 역할을 수행하여 유동이 코어 각 층으로 고르게 유입되도록 유도하고 있어 압력 손실을 줄일 수 있었다. Fig. 15는 B 형상의 압력 분포와 유선을 나타낸 것으로 코어 부분의 압력 분포가 A와 C형상과 비교하여 매우 고른 분포를 보이고 있다. 또한 유선도 한 곳에 집중되지 않고 각 층으로 유입되고 있음을 확인할 수 있다. B 형상의 압력 손실은 입구 압력 대비 총 8.2%였다. 코어에서 발생하는 손실을 합산하면 10.2%의 압력 손실이 발생하여 목표한 압력 손실을 약간 초과하나 각 형상의 헤더 내부에 가이드 베인을 추가 배치할 경우 압력 손실을 감소시킬 수 있을 것으로 생각된다. 또한 인터쿨러와 연결되는 배관의 형태는 엔진 베이 및 내부 구성품 배치와 연계되기 때문에 최종적으로 형상이 확정되기 전까지 압력 손실과 연계하여 수차례의 설계 피드백이 필요할 것이다.

5. 결 론

고고도 장기체공 무인기용 수소 엔진의 인터쿨러를 제작하기 위하여 옵셋 스트립 핀을 적용한 플레이트 핀 타입 인터쿨러를 설계하였다. 인터쿨러는 각 단 터보차저의 온도를 저감할 수 있도록 저압단, 중간단, 고압단의 3개로 구성되어 있으며, 엔진 베이 3차원 수치해석을 거쳐 엔진 베이 하단에 모두 위치하도록 하였다. 이 중 저압단 인터쿨러를 중간단과 고압단보다 앞쪽에 설치하여 상대적으로 압력 손실이 큰 저압단 인터쿨러의 효율을 상승시킬 수 있도록 하였다. 인터쿨러의 설계에는 ε-NTU 기법을 적용한 준 1차원 설계/해석 프로그램을 개발 및 적용하였으며 터보차저의 요구 조건을 만족시킬 수 있도록 핀 형상 설계를 수행하였다. 개발된 준 1차원 설계/해석 프로그램은 Aspen사의 Heat exchanger 프로그램과 비교 검증을 수행하여 인터쿨러 열교환 효율 및 압력 손실률을 신뢰할 수준 내에서 예측하고 있음을 확인하였다. 또한 준 1차원 설계/해석 프로그램을 이용하여 터보차저를 통과한 유량 변화에 따른 효율 변화 및 흡입 성능 변화를 예측하였다. 인터쿨러의 압력 손실률을 예측하기 위하여 3차원 수치해석을 수행하였다. 코어 부분은 단위 형상 모델을 대상으로 3차원 수치해석을 수행하여 준 1차원 설계 예측치와 비교 검증을 수행하였으며, 가장 낮은 압력 손실률을 발생하는 인터쿨러 헤더 형상을 도출하였다.

위와 같은 연구 결과를 바탕으로 제시된 인터쿨러 형상과 유사한 자동차용 인터쿨러를 대상으로 풍동을 이용한 지상 성능시험을 하반기에 수행할 예정이다. 또한 인터쿨러 코어를 대상으로 3차원 열전달 수치해석을 수행하여 인터쿨러 준 1차원 설계/해석 프로그램의 열전달 해석 결과와 비교 검증할 예정이다.

References

- Bisio, A., and Boots, S., (1995), “Encyclopedia of Energy,” , Technology and the Environment, 1, John Wiley and Sons, NewYork, p257-259.

- Bents, D. J., Mockler, T., Maldonado, J., Harp, J. L., King, J. F., and Schmitz, P. C., (1988), “Propulsion System for Very High Altitude Subsonic Unmanned Aircraft,”, NASA/TM-1988-206636.

- Bettner, J. L., Blandford, C. S., and Rezy, B. J., (1995), “Propulsion System Assessment for Very High Altitude UAV Under ERAST,” NASA CR-195469.

- Wilkinson, R. E., and Benway, R. B., (1991), “Liquid Cooled Turbocharged Propulsion System for HALE Application,”, International Gas Turbine and Aeroengine Congress and Exposition, Orlando, USA, 91-GT-399.

- Kolden, J. J., Bigbee-Hansen, W. J., and Iverson, D. G., (1992), “A Compact, Intercooled and Regenerated Gas Turbine for HALE Applications,”, International Gas Turbine and Aeroengine Congress and Exposition, Cologne, Germany, 92-GT-401.

- Kowalski, E. J., Baullinger, N. C., and Kolden, J., (1991), “Propulsion System Evaluation for an Unmanned High Altitude Long Endurance RPV,”, International Gas Turbine and Aeroengine Congress and Exposition, Orlando, USA, 91-GT-409.

- Rodgers, C., (1992), “High Pressure Ratio Intercooled Turboprop Study,”, International Gas Turbine and Aeroengine Congress and Exposition, Cologne, Germany, 92-GT-405.

- http://www.armyrecognition.com/june_2011_news_defense_army_military_industry_uk/boeing_phantom_eye_unmanned_airborne_system_marks_major_milestone_in_preparation_1st_flight_1906111.html.

-

Johnstone, R., and Arntz, N., (1990), “CONDOR-High Altitude Long Endurance(Hale) Autonomously Piloted Vehicle(APV),”, AIAA/AJS/ASEE Aircraft Design, Systems and Operations Conference, Dayton, USA, AIAA-90-3279 CP.

[https://doi.org/10.2514/6.1990-3279]

- Lim, B., Yang, S., Jeon, Y., Park, P., Kang, Y., Huh, J., Lee, D., Park, T., Kim, J., Kim, Y., Kim, M., Kang, W., Lee, H., Whang, I., Kim, M., Jang, B., Bae, H., Jeong, Y., and Kang, J., (2015), “Technology development of Hydrogen Reciprocating Engine for UAV,”, KARI-2016-037.

-

Shah, R. K., and Sekulic, D. P., (2003), Fundamentals of Heat Exchanger Design, John Wiley & Sons, New York.

[https://doi.org/10.1002/9780470172605]

- Manglik, R. M., and Bergles, A. E., (1995), “Heat Transfer and Pressure Drop Correlations for the Rectangular Offset Strip Fin Compact Heat Exchanger,”, Experimental Thermal and Fluid Science, 10(2), p171-180.