Effect of Tip Gap Height on Heat/Mass Transfer over a Cavity Squealer Tip

The effect of tip gap height on heat/mass transfer characteristics on the floor of cavity squealer tip has been investigated in a turbine cascade for power generation by employing the naphthalene sublimation technique. The squealer rim height is chosen to be an optimal one of hst/c = 5.51% for the tip gap height-to-chord ratios of h/c = 1.0, 2.0, 3.0 and 4.0%. The results show that heat transfer on the cavity floor is strongly dependent upon the behavior of the cavity flow falling down onto the floor. For lower h/c, the floor heat transfer is influenced by the tip leakage flow falling down along the inner face of the suction-side squealer, whereas the floor heat transfer for higher h/c is augmented mainly due to the impingement of leakage flow on the floor near the leading edge. Compared to the plane tip surface heat transfer, the cavity floor heat transfer is less influenced by h/c. For h/c = 1.0%, the average thermal load is as low as a half of the plane tip surface one, and the difference in the thermal load between the two cases tends to decrease with increasing h/c.

Keywords:

Turbine rotor blade, Cavity squealer tip, Tip gap height, Heat transfer, 터빈 동익, 전면스퀼러팁, 팁간극높이, 열전달1. 서 론

가스터빈의 사이클 효율은 터빈 입구온도가 높을수록 향상되며 이에 따라 현재 고성능 터빈으로 유입되는 연소가스의 입구 온도는 1500℃를 초과한다. 이와 같이 높은 연소가스로 인해 터빈 익형에 대한 냉각이 필수적이며, 익형 표면에서의 열부하(thermal load) 분포를 알아야 적절한 냉각 시스템의 설계가 가능하다.

특히 동익의 팁(tip) 부분에서는 압력면과 흡입면 뿐만 아니라 팁 표면도 고온의 연소가스에 그대로 노출되므로 열부하에 의한 파손에 취약하다. 현재 고압터빈 동익에는 평면팁(plane tip)보다는 전면스퀼러팁(cavity squealer tip)이 많이 채용되고 있다. 이 스퀼러팁은 팁 표면이 스퀼러라고 불리는 돌출부에 의해 둘러싸여 있는 구조이며, 그 내부에 함몰된 빈 공간(cavity)이 존재한다. 팁 표면에서의 열전달 특성에 대한 초창기의 연구는 터빈 익렬(cascade)이 아닌 이상화된 팁 모델에 대해 이루어졌다.(12) 최근 들어 Azad 등(3)은 비정상액정기법을 이용하여 항공기용 터빈 동익 익렬의 평면팁 표면에서 열전달계수 분포를 측정하였다. Azad 등(4)은 Azad 등(3)과 동일한 익형에 대하여 전면스퀼러팁 표면에서의 열전달계수를 측정하였다. Papa 등(5)은 항공기용 터빈 익형에서 전면스퀼러팁 및 익단소익형 스퀼러팁에 대하여 열전달 특성을 연구하였다. 그들은 허브 쪽 끝벽 효과를 제거할 목적으로, 종횡비(s/c)가 실제에 비해 비정상적으로 큰 익렬을 도입하였다. Nasir 등(6)은 평면팁, 전면스퀼러팁 뿐만 아니라 여러 종류의 변형된 스퀼러팁에 대하여 팁 영역에서의 열전달 특성 연구를 수행하였다.

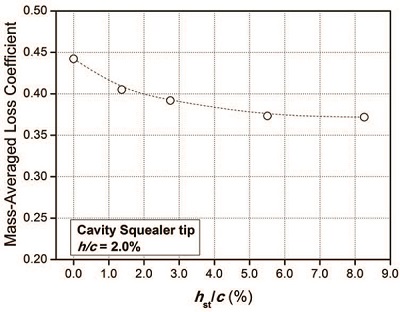

본 연구에서는 산업용 대형 가스터빈 엔진의 제 1 단 동익에 대하여 팁간극높이(h)가 전면스퀼러팁 표면에서의 열전달 특성에 미치는 영향에 대하여 연구하고자 한다. 본 연구의 첫 번째 특징은 기존 연구(4-6)의 항공기용 터빈 동익에 비해 익형 통로에서의 압력강하가 매우 작은 저반동형 고선회 터빈 동익을 적용한 것이다. 이에 따라 본 연구에서 사용한 익렬의 입구 대비 출구의 유속비(V2/V1)는 항공기용 엔진(대략 2 전후)에 비해 매우 낮은 1.2 정도이다. 두 번째로 본 연구에서는 선행 연구(7)를 통해 도출한, h/c = 2.0%의 최적 스퀼러높이(hst/c = 5.51%)에 대해 실험을 수행하였다. Fig. 1에서 알 수 있듯이, 이 값은 압력손실을 최소로 하는 가장 낮은 스퀼러 높이에 해당한다.(7)

2. 실 험

2.1. 나프탈렌승화법

나프탈렌승화법은 열전달과 물질전달의 상사성을 이용한 실험방법이다. 열전달계와 똑같은 기하학적 형상으로 나프탈렌을 주조하여 일정시간 유동장에 노출한 뒤, 물질전달계에서 승화된 나프탈렌의 깊이를 측정하여 물질전달계수 hm를 구하고, 적절한 상사 관계식을 이용하여 열전달계수를 구한다.(8)

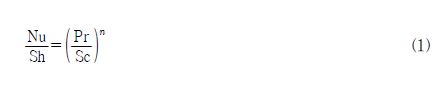

일반적으로 Sherwood 수와 Nusselt 수의 관계는 다음과 같은 식으로 주어진다.

여기서 Pr은 Prandtl 수, Sc는 Schmidt 수이며, 상수 n은 대략 0.33 (층류유동) - 0.4 (난류유동) 정도의 값을 갖는다. 상온에서 공기의 Pr과 나프탈렌의 Sc는 각각 0.71과 2.28이다. 식 (1)의 Sh는 다음과 같은 식으로 정의된다.

식 (2)에서 D는 공기 중에서의 나프탈렌확산계수이다.

2.2. 익렬 풍동 및 측정장치

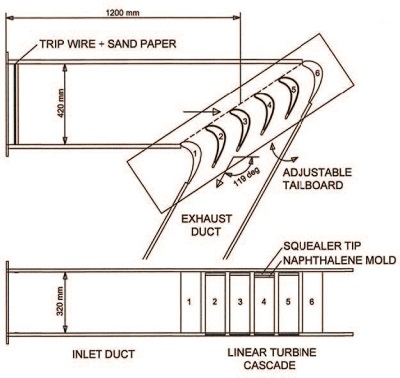

본 연구에서 사용된 실험장치는 개방형 풍동, 입구 덕트, 터빈 익렬, 출구부 등으로 구성된다(Fig. 2). 이 개방형 풍동을 통과한 균일 유동은 익렬 상류에 위치한 입구덕트로 유입된다. 이 입구덕트의 단면은 420mm×320mm이고, 폭방향 중심에서 그 길이는 1.2m이다. 이것의 입구 상하 벽에는 트립와이어/사포가 차례로 부착되어 있어서, 상하 벽에서 유동이 난류 경계층으로 발달된다.

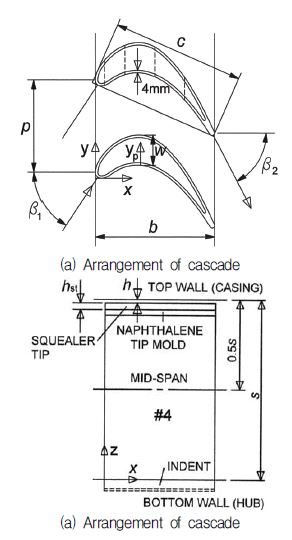

입구덕트 하류에 설치된 터빈 익렬에는 총 6개의 선형 익형이 설치되어 있다. 이것은 발전용 가스터빈 엔진 터빈 제 1 단 동익의 형상을 근거로 제작되었다. 익렬의 중요 제원 중 코드길이(c), 피치(p), 스팬(s) 등은 각각 217.8 mm, 151.6 mm, 320.0 mm 등이다(Fig. 3). 본 연구에서 사용한 익형은 고선회 동익으로 그 선회각은 119도이며, Azad 등(4)의 97.71도에 비해 훨씬 더 크다. 이 익형의 형상 좌표는 Lee와 Chae(7)에 자세히 기술되어 있다. 6개의 익형 중 #1과 #6 익형은 그 상하에 위치하는 알루미늄 판에 볼트로 고정되는 반면, 나머지 4개의 익형은 하판에 뚫려 있는 익형 단면 형상의 홈 내부에 삽입되어 볼트로 아랫벽에만 고정된다(Fig. 2). 따라서 팁간극은 익렬 상단에 존재하게 된다. 본 연구에서 사용된 스퀼러림의 두께는 4.0mm이고, 그 높이 hst는 압력손실을 최소로 하면서 높이가 가장 낮은 값인 12mm로 고정하였다(Fig. 1). 본 연구에서 사용한 xyz 좌표계에서는 하류 방향을 x-축, 폭(피치) 방향을 y-축, 그리고 높이(스팬) 방향을 z-축으로 설정하였다.

본 연구에서는 개인용 PC로 전체 측정시스템을 온라인화 하였으며, 이를 위해 A-D변환기(NI, PCI-MIO-16E-4), DI/O보드(NI, PCI-6503), GPIB 보드(NI, AT-GPIB)가 컴퓨터에 내장되어 있다. 압력변환기(MKS, 223BD-00010ACB)에 의해 변환된 압력신호는 12비트 A-D변환기를 통해 컴퓨터로 전달된다. 입구 난류강도의 측정에는 정온형 열선유속계(Kanomax, 1010)가 사용되었다. 각 측정 위치에서 나프탈렌 승화 깊이의 측정에는 선형가변차동변환기 즉 LVDT가 사용되었다. 이 LVDT (Sensotec, model 060-3590-02)의 최대 측정범위는 ±1.0 mm이며 그 분해능은 1µm이다. 온도측정을 위하여 나프탈렌 주조면에는 T-형 열전대가 설치되었고, 열전대로부터의 전압 측정에는 디지털전압계(Keithley, 2001)와 GPIB 보드가 사용되었다. 이 열전대의 보정에는 항온조(Fisher Scientific, 9010)와 표준온도계가 이용되었다.

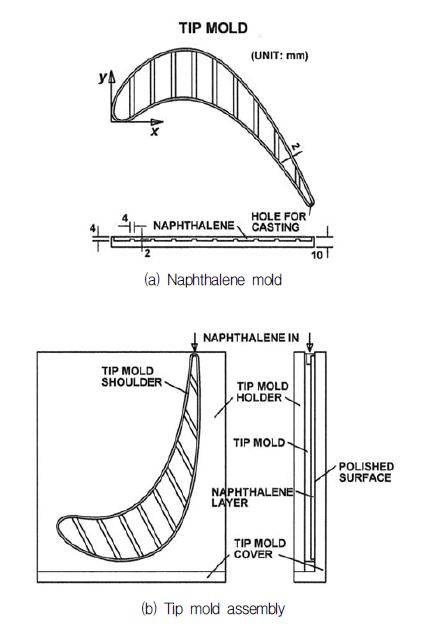

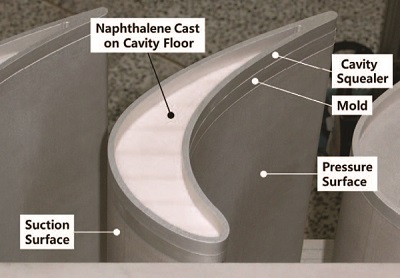

Fig. 4는 나프탈렌 주형과 주조시 주형과 주형덮개의 결합 형태를 보여 준다. 이 주형과 주형덮개는 모두 두랄루민으로 제작되었다. 용융된 나프탈렌은 뒷전에 설치된 주입구를 통해 주입된다. 따라서 주입구가 팁간극의 유동에 거의 영향을 주지 않는다. 주형의 바닥에는 여러 개의 돌기를 가공하여 응고된 나프탈렌이 주형에 잘 부착되도록 하였다. 주조된 나프탈렌의 두께는 4mm이며, 이 주형은 Fig. 2에서와 같이 #4 익형 상단에 설치된다. Fig. 5는 실제로 주조되어 익형에 탑재된 주형을 보여 준다.

2.3. 승화깊이 측정방법

팁 표면 주형에서 나프탈렌이 승화된 깊이를 측정하기 위해서 주철정반, 3차원이송장치로 구성된 자동 형상측정시스템을 사용하였다. 본 실험에서는 x-축 방향으로 50 위치, y-축 방향으로 13 위치 등 총 650 점에서 승화깊이가 측정되었다. 이 모든 위치에서 승화깊이를 측정하는데 총 13분 정도가 소요되었다.

나프탈렌이 주조된 주형은 풍동에서의 노출 실험에 앞서, 형상측정시스템에 장착되어 각 측정 위치에서 나프탈렌 면의 기준치가 측정된다. 이렇게 1차 측정이 끝난 주형은 익렬(Fig. 2)의 주형 #4 상단에 설치되어 대략 90분 동안 유동장에 노출된다. 풍동 실험이 끝난 주형은 다시 이 형상측정시스템에 장착되어 각 측정 위치에서 2차 승화깊이 측정이 이루어진다. 이 승화깊이에는 1차 승화깊이 측정이 이루어진 이후 승화된 나프탈렌의 깊이, 주형을 익렬에 설치하는 동안 승화된 깊이, 풍동실험이 끝난 뒤 주형을 측정시스템에 설치하는 동안 승화된 깊이, 이후 2차 깊이측정 전에 승화된 깊이 등이 모두 포함되어 있다. 따라서 순수하게 풍동 실험시 승화된 깊이를 구하기 위해서는 LVDT로 측정한 깊이에서 이들 값을 모두 빼 주어야 한다. 본 연구의 경우 나프탈렌의 최대 국소 승화깊이는 스퀼러팁 바닥 표면과 허브 끝벽 사이거리의 1.2%에 불과하였다. 풍동에서의 노출 실험시, 나프탈렌 표면 온도의 변화는 0.2℃ 이내였다.

2.4. 실험조건 및 오차

본 연구에서는 자유유동속도를 15m/s로 고정하고 실험을 수행하였다. 따라서 입구유동의 Reynolds 수(Re =U∞c/v)는 2.09×105이다. 입구 자유유동 난류강도는 0.3%이며, 끝벽 경계층에서의 배제두께와 운동량두께는 각각 5.2mm와 4.0mm이었다. 입구 조건은 익렬의 1.5c 상류에서 측정되었다. 팁간극비(h/c)의 실험 범위는 1.0%, 2.0%, 3.0%, 4.0% 등이다. 본 연구에서는 Abernethy 등(9)의 방법으로 오차해석을 수행하였고, 그 결과 본 실험에서 Sh의 오차 범위는 ±6.4%이었다.

3. 결과 및 검토

3.1. 국소 Sherwood 수의 분포

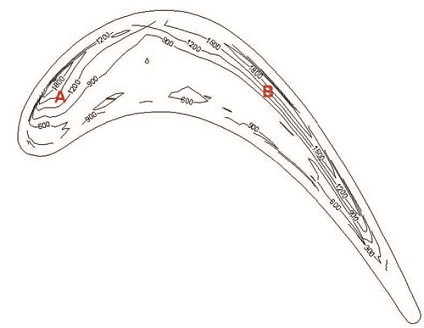

Fig. 6과 7은 각각 h/c = 1.0%와 3.0%에 대한 국소 Sherwood 수 (Sh)의 분포를 보여 준다. 팁간극이 비교적 작은 Fig. 6을 보면, Sh가 상대적으로 높은 영역은 대부분 흡입면쪽 스퀼러를 따라 존재함을 확인할 수 있다. 특히 Sh가 높은 곳은 앞전과 인접한 영역 A와 미드코드 근처 영역 B이며, 그 최대치는 1800 정도에 이른다. 흡입면 근처를 벗어나 압력면 쪽으로 이동하면, Sh가 900 근처에서 거의 변화하지 않는 영역이 앞전에서 뒷전에 걸쳐서 존재하였다. 이와 같은 Sh 분포는 h/c가 작을 때 특징적으로 나타나는 현상이며, 압력면쪽 스퀼러를 넘어 팁간극 내부로 유입된 누설유동이 흡입면 스퀼러의 안쪽 면과 부딪혀 스퀼러 내부 바닥으로 이동하면서 발생한다. 따라서 이 경우 팁누설유동은 코드 방향으로 변화가 크지 않은 2차원 반경방향 유동 즉 코드선에 대해 직각방향의 유동으로 추정할 수 있다.

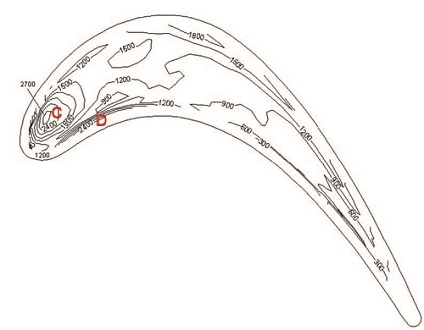

h/c가 3.0%로 증가하면(Fig. 7), Sh의 분포에는 큰 변화가 나타난다. 전반적으로 Fig. 6과 비교할 때, Sh의 값이 크게 증가하고 그 분포에도 큰 변화가 감지된다. 먼저 Sh가 가장 큰 곳이 익형 앞전 부근 영역 C에 존재하고 그 최대값이 2700으로 크게 증가하였다. 그리고 Sh 최대치가 존재하는 위치는 Fig. 6과는 달리 흡입면 스퀼러로부터 상당히 떨어진 흡입면과 압력면 스퀼러 사이 중간 정도에 존재하였다. 특히 이 영역 C와 압력면 스퀼러 사이에 그 최대 Sh에 버금가는 고 Sh 영역인 영역 D가 압력면 스퀼러를 따라 존재하는 것이 흥미롭다. 미드코드 및 그 하류에서는 여전히 흡입면 쪽의 Sh가 가장 크고, 흡입면에서 압력면 쪽으로 이동함에 따라 Sh는 점차 감소하는 경향을 보여 준다.

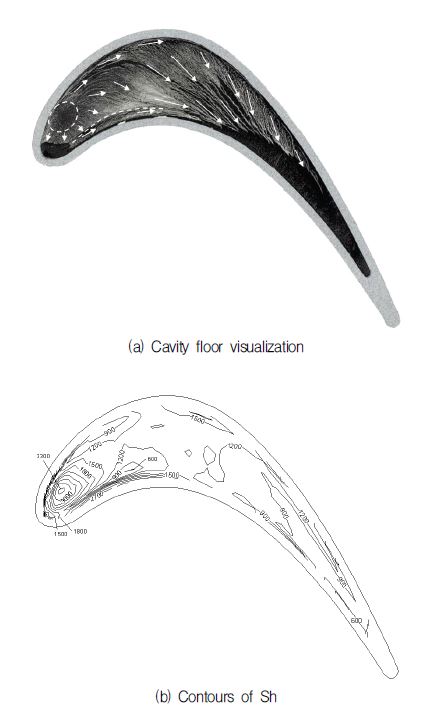

3.2. 유동의 가시화

Fig. 8의 (a)와 (b)는 각각 h/c = 4.0%에 대하여 팁 표면에서의 유동 가시화 결과와 Sh 분포를 비교한 것이다. 본 연구에서는 흑연분말과 등유를 활용한 유적법을 적용하여 팁 바닥면에서의 유동을 가시화하였다. 유동의 가시화 결과(Fig. 8a)를 보면, 전체적인 팁 표면 유동 분포를 이해할 수 있다. 앞전에 가까운 상류 영역에서 압력면 스퀼러를 넘어 팁간극 내부로 유입된 유동은 주로 점선으로 표시된 타원 영역에서 팁 표면과 충돌한 뒤 타원 영역으로부터 멀어진다. 타원 영역에서 앞전 쪽으로 이동한 유동의 일부는 앞전 스퀼러 내벽 근처에 존재하는 역류/재순환 영역으로 이동하고, 나머지는 스퀼러 내벽을 시계방향으로 돌아 점선과 압력면 스퀼러 사이의 좁고 긴 영역을 따라 하류 쪽으로 이동한다. 나머지는 압력면 스퀼러 내벽 근처에서 점선과 압력면 스퀼러 사이의 좁고 긴 영역을 따라 하류 쪽으로 이동한다. 타원 영역에서 코드방향 하류로 이동하는 유동은 대략 x/b = 0.4에서 흡입면 스퀼러로부터 멀어지며 뒷전 쪽으로 이동한다. 이후 팁 바닥면으로부터 분리되어 하류 흡입면 스퀼러를 넘어 인접 터빈 통로로 배출된다. 이에 따라 뒷전 근처 팁 바닥면에는 자중 때문에 팁간극 내부를 벗어나지 못한 유적들이 모여 매우 검은 궤적을 남긴다.

이와 같은 팁 바닥면 유동의 가시화 결과는 Fig. 8b의 Sh 분포를 이해하는데 큰 도움을 준다. 먼저 익형 앞전 근처에 발생하는 최대 Sh 영역은 Fig. 8a의 타원 영역과 잘 일치한다. 이 사실은 압력면 스퀼러를 넘어 팁 내부 바닥과 충돌/재부착하는 흐름이 팁 바닥면에서 최대 열/물질전달의 발생 원인임을 입증해 준다. 이와 함께 Fig. 8b의 앞전 근처 압력면 스퀼러 부근에서 Sh가 매우 큰 영역이 Fig. 8a에서 표시된 점선과 압력면 스퀼러 사이의 영역과 잘 일치함을 알 수 있다.

충돌/재부착 영역과 매우 가까운 역류/재순환 영역에서는 인접 영역의 강한 3차원 난류유동의 영향으로 국소 Sh가 비교적 크게 나타난다. 뒷전 부근의 유적 정체영역에서는 바닥면으로부터 벗어나 팁간극 내부를 빠져나오는 흐름이 존재하므로, 이 영역의 Sh는 앞전 근처 역류/재순환 영역에 비해 매우 낮았다.

3.3. Sherwood 수의 피치방향 프로파일 비교

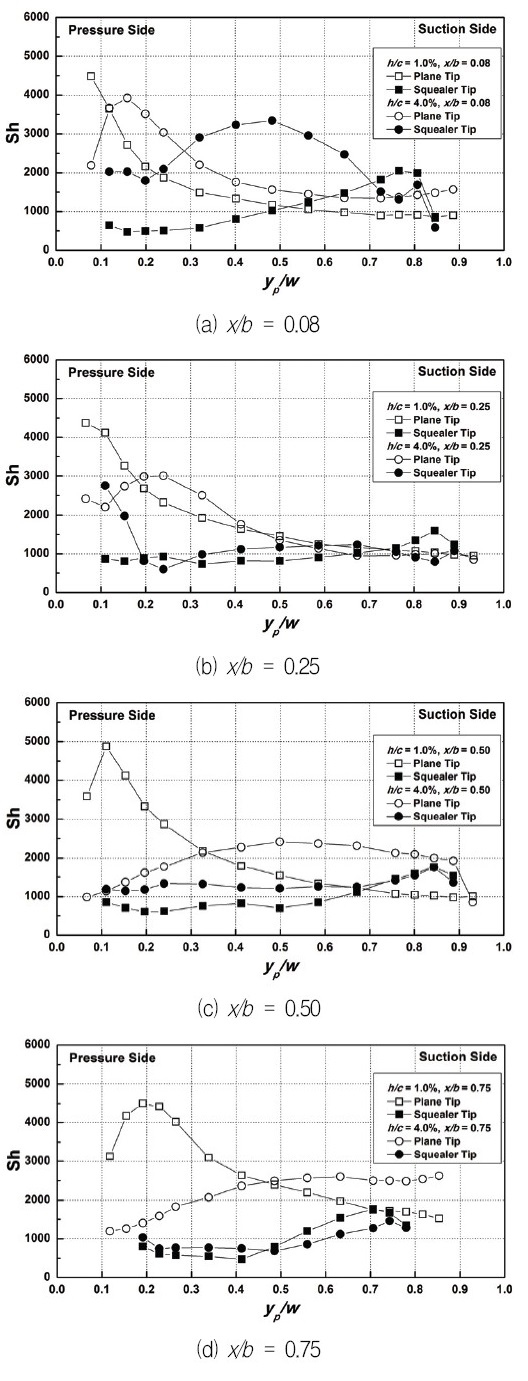

Fig. 9는 h/c가 1.0%과 4.0%일 때 x/b가 0.08, 0.25, 0.50, 0.75 등에서 (Fig. 3(a)에 점선으로 각 위치 표시) Sh의 피치방향 변화를 비교한 것이다. Fig. 9에서 제시된 평면팁의 결과는 Lee 등(10)의 데이터를 이용하여 그린 것이다. h/c = 1.0%일 때의 결과를 보면, 평면팁의 경우 x/b에 관계없이 Sh의 최대값은 항상 압력면 근처에 존재하고, 흡입면 쪽으로 이동함에 따라 Sh는 급격히 감소하는 경향을 보인다. 이것은 압력면 팁 모서리 근처에서 유입유동의 박리와 재부착 현상 때문이다. x/b가 증가할수록 최대 Sh의 위치는 점차 압력면으로부터 멀어지는데, 이것은 하류로 이동함에 따라 재부착점이 점차 압력면으로부터 멀어지기 때문이다. 이와는 대조적으로 스퀼러팁의 경우에는 압력면 스퀼러 근처에서 흡입면 스퀼러 쪽으로 이동함에 따라 대부분의 경우 Sh가 증가하며, 흡입면 스퀼러에 근접하면 다시 소폭 감소하는 경향을 보여 준다. 이때 Sh가 최대가 되는 곳의 위치는 흡입면 스퀼러에 의해 차단된 팁누설유동의 일부가 스퀼러 내벽을 따라 아래로 이동한 뒤 팁 바닥면과 부딪히는 곳으로 추정된다. 이와 같은 특징들은 평면팁과 스퀼러팁 모두 x/b가 0.08일 때 가장 두드러지게 나타났고, 하류로 이동하면 점차 완화되는 경향을 보였다.

h/c = 4.0%일 때의 결과를 보면, 평면팁의 경우 x/b가 0.08부터 Sh의 최대치가 이미 압력면으로부터 분리되어 있고, 압력면에서 흡입면 쪽으로 완만하게 감소한다. 그렇지만 하류로 이동함에 따라 이와 같은 현상은 역전되기 시작하고 x/b = 0.75에서는 오히려 흡입면으로 이동함에 따라 Sh가 증가하는 현상이 관찰된다. 이것은 팁간극이 클 경우, 압력면 모서리 근처 팁표면에 생성되는 박리버블 영역이 크게 넓어지고 이에 따라 재부착점이 흡입면 쪽으로 멀리 이동하기 때문이다. 특히 x/b = 0.50부터는 이 재부착점의 위치 파악이 쉽지 않았다. 이와 같은 평면팁의 열전달 특성은 전면스퀼러가 익형의 둘레에 설치되면 크게 달라진다. x/b = 0.08에서 h/c = 4.0%인 스퀼러팁의 경우 Sh의 최대치는 압력면과 흡입면 스퀼러 중간 지점에 나타나는데, 이것은 Fig. 8a에서 언급했듯이 앞전 근처에서 팁누설유동이 팁 바닥면과 충돌하는 유동현상과 밀접한 관련이 있다. 이와 같은 열전달 특성은 h/c = 1.0%의 스퀼러팁 결과와도 매우 다른 것이다. 하류로 이동함에 따라 스퀼러팁의 h/c = 1.0%와 4.0%의 Sh 분포 차이는 비교적 작은 반면, 평면팁에서는 x/b가 0.75에서도 그 차이가 여전히 매우 크다. 이 사실은 스퀼러팁의 경우 팁간극의 변화가 팁 바닥면에서의 열전달 특성에 미치는 영향이 평면팁에 비하여 더 작음을 의미한다.

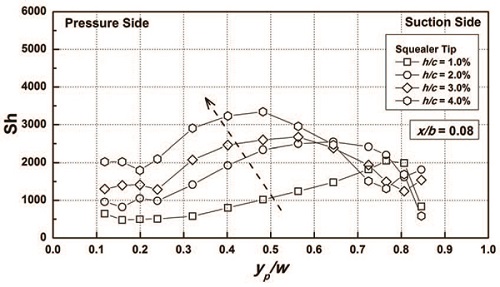

Fig. 10은 Sh가 매우 크게 변화하는 x/b = 0.08에서 h/c의 변화가 전면스퀼러팁의 Sh 분포에 미치는 영향을 잘 보여 준다. 화살표로 표시한 바와 같이 팁간극이 점차 증가하면, Sh는 흡입면 쪽을 제외한 대부분의 영역에서 이에 비례하여 증가하는 경향을 보인다.

3.4. 평균 Sherwood 수

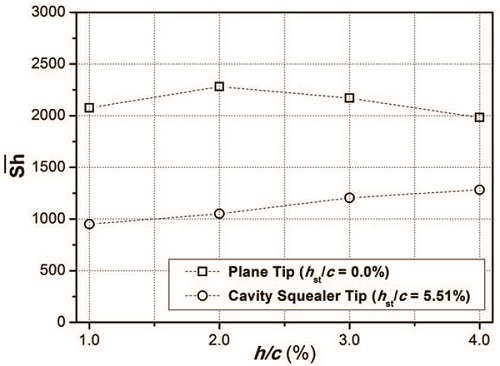

Fig. 11은 전체 측정면적에 걸쳐 평균된 Sherwood 수를 h/c의 함수로 나타낸 그림이다. 평면팁의 결과는 Lee 등(10)의 데이터를 이용하여 계산한 것이다. 일반적으로 전면스퀼러팁의 평균 Sh는 팁간극높이가 증가함에 따라 증가하는 경향을 보이며, 그 절대값이 평면팁에 비해 현저히 낮았다. 특히 h/c = 1.0%에서는 평균 Sh의 감소 폭이 50%를 초과하였다. 이와는 달리 h/c = 4.0%에서는 그 폭이 감소하지만 여전히 35% 이상의 감소 폭을 보여 주었다. 따라서 팁 표면 열전달의 저감 측면에서 스퀼러팁이 평면팁보다 더 우수하며, 이는 h/c가 작을 때 두드러짐을 확인할 수 있다. 그렇지만 스퀼러팁의 경우 평면팁과 달리 스퀼러림이 존재하므로, 팁바닥면 뿐만 아니라 스퀼러림 표면에서의 열부하도 동시에 고려해야 한다.

4. 결 론

본 연구에서는 팁간극높이가 산업용 가스터빈 동익 전면스퀼러팁 바닥면에서의 열(물질)전달에 미치는 영향을 체계적으로 연구하였다. 그 결과 다음과 같은 결론을 얻었다.

(1) 스퀼러팁 바닥면에서의 열전달은 압력면 스퀼러를 넘어 스퀼러팁 내부로 유입되는 팁간극 유동의 거동에 큰 영향을 받았다.

(2) h/c가 작을 때, 전면스퀼러팁 바닥면에서의 열부하는 흡입면 스퀼러에 부딪혀 그 내벽을 타고 내려오는 흐름이 바닥면과 만나는 영역에서 크게 증가하였다.

(3) h/c가 클 때, 스퀼러팁 바닥면에서 열부하는 앞전 근처 스퀼러를 넘어 유입된 흐름이 팁 바닥면에 직접 충돌/재부착되는 영역에서 크게 증가하였다.

(4) 전면스퀼러팁의 경우, 팁간극높이의 변화가 팁 바닥면에서의 열전달에 미치는 영향이 평면팁에 비해 비교적 작았다.

(5) h/c가 증가함에 따라 전면스퀼러팁 바닥면에서의 평균 열부하는 완만히 증가하였다. h/c가 작을 때, 이 값은 평면팁 대비 절반 정도에 불과하였고, h/c가 클 겨우 그 차이는 소폭 감소하는 경향을 보여 주었다.

Acknowledgments

본 연구는 금오공과대학교 학술연구비에 의하여 연구된 논문입니다.

References

- Mayle, R. E., Metzger, D. E., “Heat Transfer at the Tip of an Unshrouded Turbine Blade", Proceedings of 7th International Heat Transfer Conference, (1982), 3, p87-92.

-

Chyu, M. K., Moon, H. K., Metzger, D. E., “Heat Transfer in the Tip Region of Grooved Turbine Blades", ASME Journal of Turbomachinery, (1989), 111, p131-138.

[https://doi.org/10.1115/1.3262247]

-

Azad, Gm. S., Han, J.-C., Teng, S., Boyle, R. J., “Heat Transfer and Pressure Distributions on a Gas Turbine Blade Tip", ASME Journal of Turbomachinery, (2000), 122, p717-724.

[https://doi.org/10.1115/1.1308567]

- Azad, Gm. S., Han, J.-C., Boyle, R. J., “Heat Transfer and Pressure Distributions on the Squealer Tip of a Gas Turbine Blade", ASME Journal of Turbomachinery, (2000), 122, p725-732.

-

Papa, M., Goldstein, R. J., Gori, F., “Effect of Tip Geometry and Tip Clearance on the Mass/Heat Transfer From a Large-Scale Gas Turbine Blade", ASME Journal of Turbomachinery, (2003), 125, p90-96.

[https://doi.org/10.1115/1.1529190]

-

Nasir, H., Ekkad, S. V., Kontrovitz, D, M., Bunker, R. S., Prakash, C., “Effect of Tip Gap and Squealer Geometry on Detailed Heat Transfer Measurements over a High Pressure Turbine Rotor Blade Tip", ASME Journal of Turbomachinery, (2004), 126, p221-228.

[https://doi.org/10.1115/1.1731416]

-

Lee, S. W., Chae, B. J., “Effect of Squealer Rim Height on Aerodynamic Losses Downstream of a High-Turning Turbine Rotor Blade", Experimental Thermal and Fluid Science, (2008), 32, p1440-1447.

[https://doi.org/10.1016/j.expthermflusci.2008.03.004]

-

Goldstein, R. J., Cho, H. H., “A Review of Mass Transfer Measurements Using Naphthalene Sublimation", Experimental Thermal and Fluid Science, (1995), 10, p416-434.

[https://doi.org/10.1016/0894-1777(94)00071-F]

-

Abernethy, R. B., Benedict, R. P., Dowdell, R. B., “ASME Measurement Uncertainty", ASME Journal of Fluids Engineering, (1985), 107, p161-164.

[https://doi.org/10.1115/1.3242450]

- Lee, S. W., Moon, H. S., Lee, S. E., “Tip Gap Height Effects on Flow Structure and Heat/Mass transfer over Plane Tip of a High-Turning Turbine Rotor Blade", International Journal of Heat and Fluid Flow, (2009), 30, p198-210.