Methodology for Centrifugal Stress Estimation Model Development of Large Steam Turbine Blades

Last blades of low-pressure turbine in nuclear power plant are the highly damaged part and always suffered from different types of loadings leading to various stress components, stresses due to centrifugal force and steam flow loading. Especially, centrifugal stress generated by turbine rotation is one of the main problems and more significant than other stresses as they have the greatest effect on total stress. Therefore, this study was performed to obtain the important information for estimation model development of the blade centrifugal stress level and distribution.

Keywords:

Turbine Blade, Centrifugal stress, Stress analysis model, Nuclear power plant, 터빈 블레이드, 원심 응력, 응력 해석 모델, 원자력발전소1. 서 론

증기터빈은 원자력발전소에서 발전기가 전력을 생산하도록 동력을 제공해주는 매우 중요한 요소로서, 터빈부에는 증기발생기에서 공급된 고온고압의 증기에너지를 운동에너지로 변환시켜주는 고정자 노즐과 운동에너지를 받아 축을 회전시키는 블레이드가 있다. 고정자 노즐은 블레이드 전단에 설치되어 있으며, 블레이드는 회전축의 휠에 원주방향으로 다수 부착되어 있다.(12) 터빈 운전 중 블레이드는 고온고압 증기의 운동량 변화와 회전 및 열적 변화 등에 의해 다양한 부하를 받고 있다. 이로 인해 블레이드 각부에는 복합적인 응력들이 작용하며, 장기간 운전을 지속하거나 부적절한 운전 시 응력이 재질의 허용강도를 초과하거나 반복적으로 작용하는 피로 응력은 블레이드 균열 및 피로파손 등을 유발시키는 주요 원인인 것으로 기존에 다수 보고되었다. 특히, 이들 응력 유형들 중 본 내용에서 다루고 있는 원심응력은 블레이드에 작용하는 총 응력에 가장 크게 영향을 미치는 응력 요소이므로 블레이드 설계 단계에서 원심응력 분포 상태 예측을 매우 중요하게 고려하고 있다.(3)

기존에는 블레이드 원심응력 상태를 예측하기 위하여 대부분이 단순한 이론적 해석 방법을 많이 사용하였으나 산업기술이 발전함에 따라 컴퓨터를 이용한 전산해석 기술을 많이 도입되었다. 터빈분야에서도 진동이나 응력해석 등의 분야에 전산해석 방법이 많이 사용되고 있으며, 최근에는 해석 모델을 기반으로 한 터빈의 상태진단 분야에까지 적용하고자 다양한 기술들이 시도되었다. 하지만 블레이드 원심응력과 관련된 국내외 연구들 대다수가 단순히 전산해석 방법으로만 수행되었거나 또는 블레이드를 단순화시킨 시험 장치를 이용하여 검증하는 정도의 수준이므로 모델 예측 정확도를 보증하기가 어렵다. 특히, 저압터빈 최종단 블레이드에서 많이 사용되고 있는 Pin Finger형의 경우 구조적으로 취약하기 때문에 정확한 응력 예측이 매우 중요하다.

이에 본 연구에서는 블레이드 원심응력 예측 정확도를 향상시킨 해석 모델을 개발하기 위하여 현재 원전에서 사용 중인 저압터빈 최종단 블레이드를 축소시킨 시험용 블레이드를 별도로 제작하여 전산해석과 검증실험을 병행하였다. 그리고 이들 2가지 방법을 반복적으로 수행하여 모델 보정에 필요한 요소 정보들을 확보하였다. 최종적으로 현장용 블레이드에 대한 원심응력 예측용 해석 모델 개발에 있어서 중요 요소들을 제시하였다.

2. 이론적 고찰

2.1. 블레이드 작용 부하

기존 연구 결과에 따르면, 증기터빈의 회전 블레이드 작용 부하는 3가지가 있다. 터빈 회전 운전에 의한 블레이드 원심력과 증기압과 운동량 변화에 의한 굽힘력 및 블레이드 단면 중심 이탈로 인한 굽힘력이다. 일반적으로 이들 부하에 의해 작용하는 블레이드 길이방향 인장응력은 블레이드 뿌리 부근에서 최대이고, 팁 방향으로 갈수록 감소하는 것으로 알려져 있다.(4)

2.2. 블레이드 길이방향 원심응력 분포

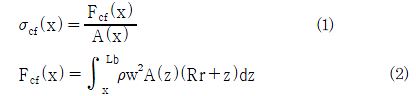

블레이드에 작용하는 원심응력은 다른 응력요소들에 비해서 작용하는 크기가 매우 크기 때문에 설계 단계에서 매우 중요하게 고려하고 있다. 일반적으로 알려져 있는 원심응력을 결정 인자에는 블레이드 재질 중량(mass of material), 블레이드 길이(blade length), 블레이드 길이방향 위치별 단면적(cross-sectional area), 회전 속도(rotational speed)이다. 원심응력 결정인자 정보와 아래 Fig. 1을 이용하여 블레이드 원심응력 분포를 이론적으로 계산하면 식(1)과 같다.(1)

블레이드 임의 단면에서의 원심응력은 블레이드에서 작용하는 힘을 단면적으로 나눈다.

여기서, σcf(x) : 임의 위치 x에서 블레이드 원심응력

Fcf(x) : 임의 위치 x에서 블레이드 윈심력

A(x) : 임의 위치 x에서 블레이드 단면적

x : 블레이드 뿌리부터의 길이방향 거리

p : 블레이드 밀도

w : 블레이드 회전속도

3. 실험장치 및 실험결과 분석방법

3.1. 실험장치 구성

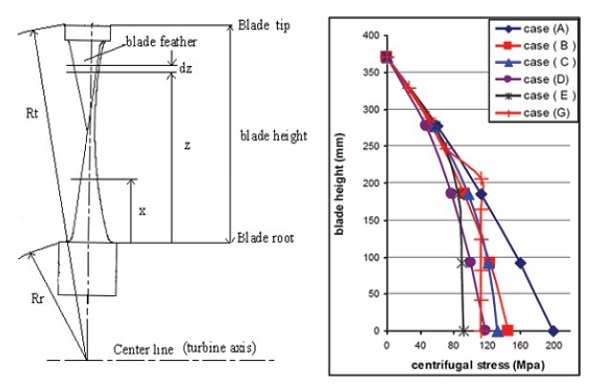

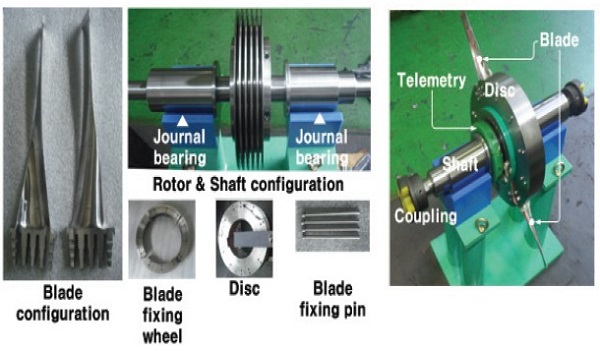

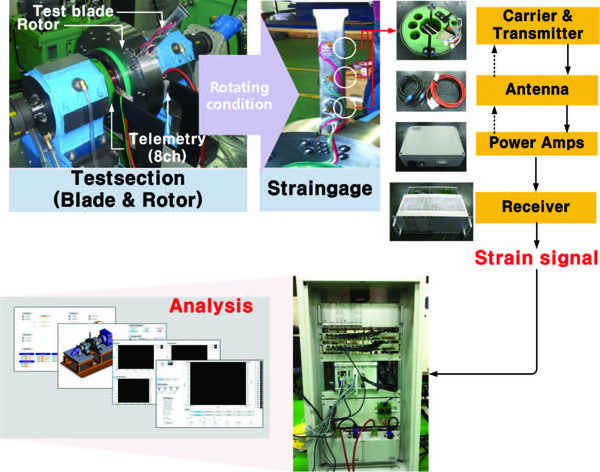

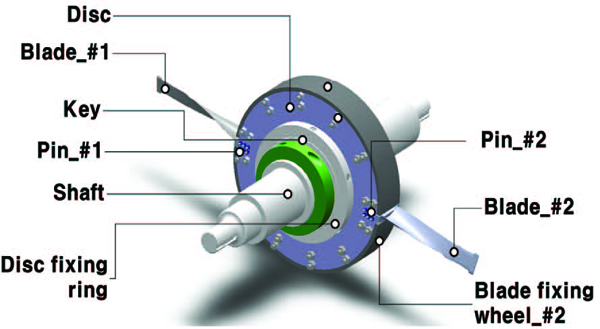

블레이드 원심응력 해석 모델 개발에 필요한 검증실험을 수행하기 위하여 Fig. 2와 Fig. 3과 같이 실험 장치를 제작하였다. 블레이드 뿌리부는 Pin Finger형으로 국내 원자력발전소 저압터빈 최종단 블레이드와 회전축을 1/4로 축소시켜 제작하였으며, Fig. 2와 같이 블레이드 2개를 180도 대칭이 되도록 디스크에 조립하였다. Fig. 3은 블레이드와 축 결합체를 회전시키기 위해 시험 장치에 장착한 형상으로 회전축 양단에 저널베어링을 사용하여 지지하였고, 블레이드를 회전시키기 위하여 유압모터를 사용하였다. 유압모터는 회전속도에 따른 원심응력 특성을 관찰할 수 있도록 회전속도를 1800rpm 이상까지 조절 가능하도록 유압유 공급 장치를 구성하였다. 또한 저널베어링에 윤활 공급이 부족하거나 과도한 경우에 베어링 동작이 불량하여 회전 상태가 불안정해지는 것을 방지하기 위하여 독립적인 윤활 공급 장치를 구성하였다.

3.2. 신호 수집장치 및 신호처리 프로세스

Fig. 4는 회전 시험운전 동안 블레이드에 작용하는 원심력에 의한 변형률 분포 변화를 측정하기 위한 신호수집 장치와 데이터 수집 프로그램을 나타낸 것이다. 회전 운전 간 블레이드 각부의 변형률 분포 상태를 측정하기 위하여 블레이드 각각 마다 길이방향으로 3개 지점(팁 방향 : SG#1, 중간 위치 : SG#2, 뿌리 부근 : SG#3)에 스트레인게이지를 부착하였으며, 굽힘력 성분을 제거하고 원심응력방향 성분만을 측정하기 위해 Full bridge회로를 구성하였다. 또한 스트레인게이지에서 측정된 신호를 데이터 수집 장치로 전송하기 위하여 최대 8채널까지 측정 가능한 무선주파수 데이터 통신 방식의 HBM사 Telemetry System을 장착하여 사용하였다. 변형률 측정 프로세스는 스트레인게이지에서 측정된 전압신호가 회전축에 부착된 Carrier 트랜스미터에서 무선주파수로 변환되어 일정간격 이격된 Antenna로 전송되고, 무선주파수는 Power Amps에서 증폭된 후 Receiver에서 다시 전압신호로 변환되어 데이터 수집 장치에서 신호가 수집되도록 하였다. 이외에 블레이드 변형률 상태가 회전속도에 따라서 변하는 현상을 분석하기 위하여 회전축에 엔코더를 설치하였다.

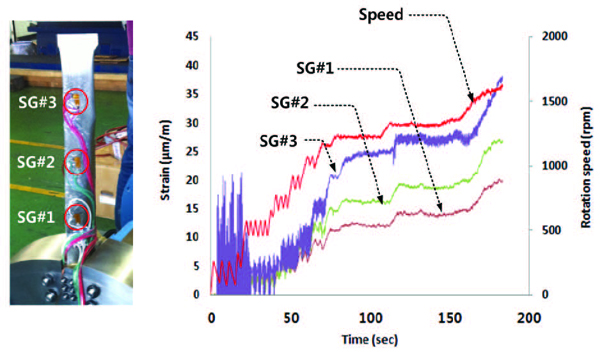

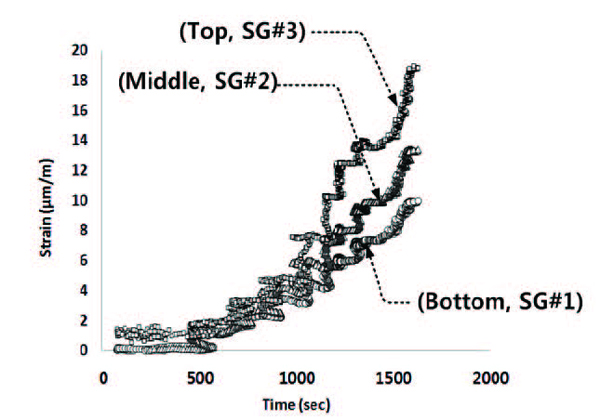

3.3 원심력에 의한 변형률 실험결과 분석

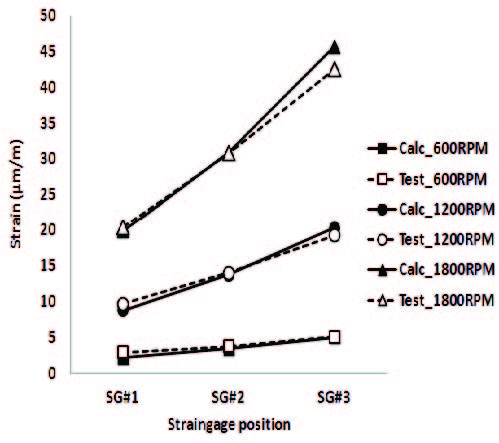

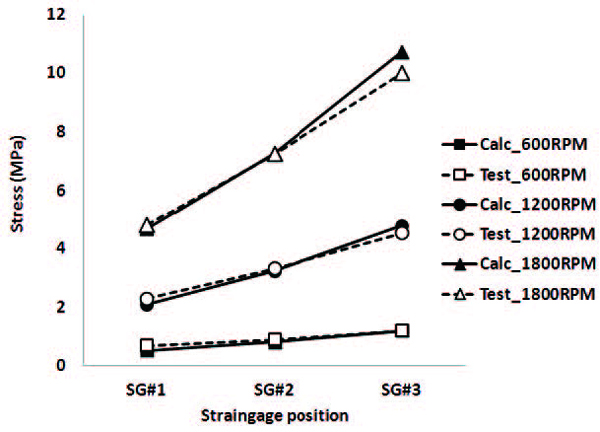

블레이드 회전속도에 따른 블레이드 각부의 변형률 변화를 관찰한 결과 Fig. 5 및 Fig. 6과 같이 회전속도 증가에 따라서 각부의 변형률이 각각 비례적인 관계를 가지고 점차 커지는 정상적인 현상을 보여주고 있다. 앞서 2.1항에서 언급하였듯이 블레이드 뿌리 부근에서 가장 큰 변형률을 보이고, 블레이드 끝의 팁 방향으로 갈수록 점차 작아지는 일반적인 특성을 잘 나타내고 있다. 이는 아래 식(3)에서 나타낸 것처럼 변형률을 결정하는 변수들 중 재질 물성치 이외에 나머지 변수들이 위치마다 다르고 회전속도가 증가하기 때문이다.

여기서, ∈, σcf, Fcf : 변형률, 원심응력, 원심력

w, E : 회전속도, Young's modulus

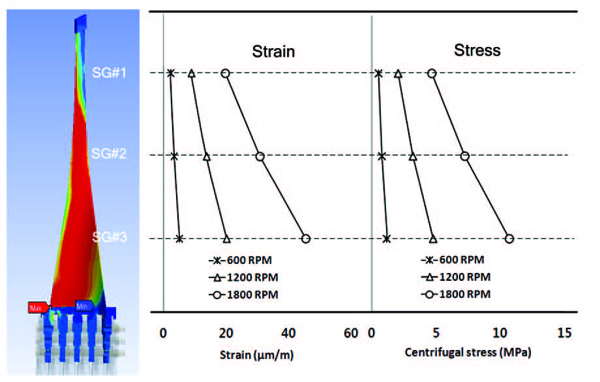

회전속도 및 블레이드 길이방향 원심력 영향을 확인하기 위해 블레이드 길이방향으로 설치된 센서 위치별 변형률의 상대적인 크기를 비교하였으며, 블레이드 팁 방향 끝에 설치된 SG#1의 측정값을 기준으로 SG#2와 SG#3의 측정값을 나누어 상대적인 비를 구한 결과 식(4)와 식(5)에 의한 관계에 의해 Fig. 7과 같이 대략 1.333과 1.889배 크게 변형이 발생하는 것으로 나타났다. 위의 결과들로부터 회전속도에 따른 블레이드 각부의 변형률과 원심응력 분포를 구한 결과 Fig. 8과 같이 블레이드 팁 부근에서 가장 작은 원심응력을 가지고 뿌리 부근에서 가장 큰 원심응력을 잘 나타내고 있으며 이러한 원심응력 분포는 Al-Taie(2) 등이 발표한 분포 특성과도 매우 일치하는 것을 확인하였다.

4. 블레이드 원심응력 전산해석

4.1. 모델 및 격자 생성

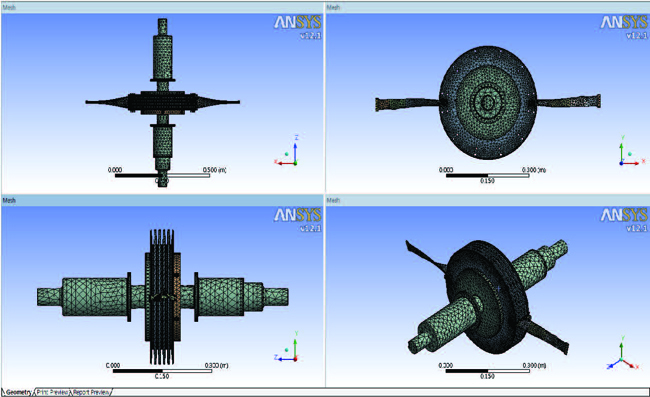

블레이드 모델을 생성하기 위해 모델링 전용 프로그램인 Solidworks를 사용하여 제작용 도면과 설계 자료들을 토대로 Fig. 9과 같이 3차원 형상으로 모델링하였으며, 블레이드 응력 분포를 해석하기 위해 ANSYS를 사용하였다. Fig. 10은 격자 생성 형상을 나타낸 것이며, 질점과 요소의 개수는 각각 855,469와 506,580개이다. 회전체 요소들 각각에 대한 재질 물성치는 Table 1과 같다.

4.2. 경계 조건 및 해석 설정

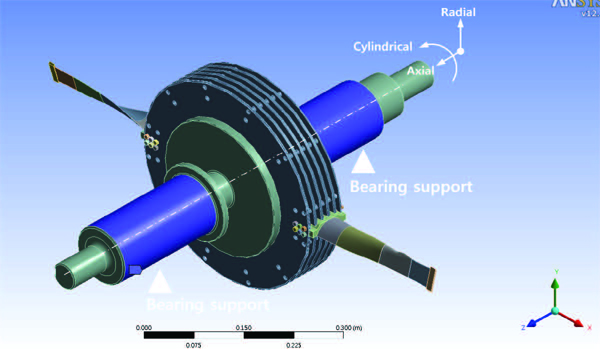

블레이드 회전에 의한 원심응력 분포를 해석하기 위해 경계조건을 Fig. 11 및 Table 2.와 같이 설정하였다. 저널베어링 지지부가 축 방향과 반경방향으로는 고정되어 있고, 단지 접선방향으로만 회전을 할 수 있도록 하였다. 그리고 회전 운전 간 원심력은 블레이드에서 분포 하중으로 일정하게 작용하는 것으로 가정하여 회전속도를 부하조건 설정 변수로 사용하였다. 해석 조건은 앞서 수행된 실험 조건과 동일하게 설정하여 상호 비교가 가능하도록 하였으며, 선형 정적 구조 해석인 Static Structural Analysis를 이용하였다.

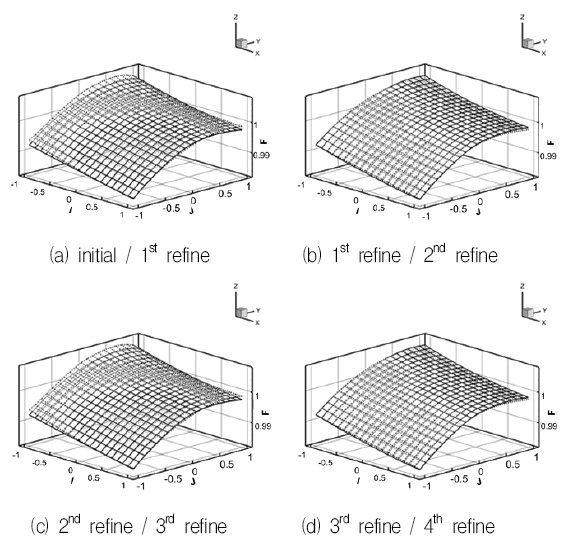

4.3. 해석모델 생성

앞서 수행한 실험결과와 제작사에서 제공된 자료를 토대로 수행된 전산해석 결과와 반복적으로 비교하여 아래 Table. 3과 같이 블레이드 밀도, 뿌리부 길이, young's 모듈의 조정이 필요함을 확인하였다. 대부분이 제작 공정에서 발생 가능한 오차들로서, 원심응력을 결정짓는 요소들이 주요 원인인 것으로 나타났다. 설계 증량과 실측 중량에서 11.3g(전체 중량의 3.7%) 오차가 있음을 확인하여 블레이드 밀도 조정을 통해서 반영하였고, 블레이드 뿌리부 설계 길이와 실측 길이에서 2.2mm(뿌리부 길이의 5.3%) 오차가 있음을 확인하여 해석 모델의 크기를 보정하였다. 그리고 재질의 탄성계수에 대해서 일반적으로 사용되는 값과 전문 검사기관 측정 결과에서 평균 2.3% 정도 차이가 있음을 확인하여 재질 정보를 변경하였다. 이러한 해석모델 변경 작업을 반복적으로 수행하여 최종적으로 Fig. 12과 같은 블레이드 길이방향 원심응력 분포를 확인하였다. 전산해석을 통해서 계산된 변형률 및 원심응력 분포에 대해 실험을 통해서 측정된 결과와 비교한 결과 Fig. 13과 Fig. 14와 같이 잘 일치하였으며, 원전 터빈의 정격회전속도인 1800rpm에서는 평균 3.4% 정도의 작은 오차를 보였다. 이러한 오차는 실험에 사용된 스트레인게이지의 불확도와 계측장비의 측정오차를 합산한 것과 유사 범위이내이다. 그러므로 블레이드 원심응력을 예측하기 위한 해석모델을 개발하고자 할 때 제작 상 발생 가능한 블레이드 중량과 길이 및 재질 물성치 정보가 매우 중요하다는 것을 실험을 통해 최종 확인하였다.

5. 결 론

원전 증기 터빈에서 터빈 운전 시 회전에 의한 블레이드 원심응력 분포 상태를 예측할 수 있는 해석모델을 개발하고자 전산해석과 검증실험을 각각 수행하여 다음과 같은 결론을 얻을 수 있었다.

1) 회전 시험을 통해서 측정된 블레이드 원심응력 분포가 뿌리 부근에서 최대이고 팁 부근에서 최소값을 가지는 기존 연구 결과들과 매우 일치하는 것을 확인하였다.

2) 블레이드 해석 모델 개발 시 설계 정보만을 이용한 경우 제작 공정에서 발생하는 오차로 인해 모델 예측 결과의 정확도가 떨어지고 , 재질밀도와 형상치수와 재질 탄성계수에 대한 실측 정보가 예측 정확도를 결정짓는 매우 중요한 요소이다.

3) 터빈 정격회전속도 1800RPM 조건에서 해석 모델 예측결과와 실측치의 오차가 3.4%로 매우 작다는 것을 확인하였으며, 향후 원전 블레이드의 응력 상태 예측을 위한 진단용 해석 모델을 개발할 때 설계정보를 기초로 결정 인자인 재질밀도, 형상치수, 탄성계수에 대한 실측치 정보를 정확하게 반영하여 모델링하는 작업이 반드시 필요하다.

Acknowledgments

이 연구는 지식경제부 원전기술혁신사업의 일부로 수행한 연구과제입니다(과제번호 : 2010T1001011052).

References

- Arkan, K., Husain, Al-Taie, “Stress Evaluation of Low Pressure Steam Turbine Rotor Blade and Design of Reduced Stress Blade", Eng. Tech, (2008), 26(2), p166-169.

- Arkan, K., Husain, Al-Taie, Abdulwahhab, AbdulRazzaq, Raed Abid, Alwan, “Design of a Constant Stress Steam Turbine Rotor Blade", Journal of Engineering and Development, (2007), 11(3), p76-94.

- T.S.S.R. Krishna, Lakshmana Kishore, T, "3-D Modeling and dynamic characterization of steam turbine packet blade and cycle symmetric analysis", IJRET, (2012), 1(3), p460-464.

- A. Thakker, H. B. Khaleeq, F. Hourigan, J. Jarvis, "Stress Analysis of Impulse Turbine Blades", Proceedings of the Eleventh International Offshore and Polar Engineering Conference Stavanger, Norway, (2001), p17-22.