원심압축기 공력성능 해석 프레임워크 구축

Abstract

A framework for the aerodynamic performance analysis of a centrifugal compressor was constructed using the non-dimensional performance. Because of the much time and efforts for the new design of centrifugal compressors, it is widely used in the industry to assess the performance of the compressor under the new operating conditions based on the existing performance results and to apply some design changes to the existing compressors. When checking the performance of centrifugal compressors for different operating conditions by using the existing results, it is easy to utilize the non-dimensional performance head coefficient. If the framework of the non-dimensional performance coefficient is utilized, it is convenient to input design variables and performance curve data. Also it is easy to perform the non-dimensional analysis and performance review for off-design points. The accuracy of the framework was verified by comparison with the results of two 1-stage centrifugal compressors at off-design conditions.

Keywords:

Centrifugal Compressor, Performance Analysis, Framework, Flow Coefficient, Head Coefficient, Off-design Analysis키워드:

원심압축기, 성능해석, 프레임워크, 유량계수, 양정계수, 탈설계점 해석1. 서 론

원심압축기(centrifugal compressor)는 임펠러(impeller)의 회전 운동을 통하여 흡입한 작동 유체에 원심력을 가해 전압(total pressure)을 상승시킨 뒤, 디퓨저(diffuser)와 스크롤(scroll)을 통과시키면서 일부 손실이 발생하기는 하나, 전압 중의 동압(dynamic pressure)을 정압(static pressure)으로 전환시켜 작동 유체의 압력을 증가시켜서 토출하는 터보기기이다. 원심압축기는 동일한 형상의 공력부, 즉 임펠러, 디퓨저 및 스크롤의 조합이라 하더라도 운전 조건(입구유량, 임펠러 회전속도 등)에 따라 성능이 변하므로 탈설계점 해석(off-design analysis)을 통한 성능예측이 중요하다. 그러나 압축기 임펠러 등의 공력부 설계를 위해서는 일반적으로 많은 시간과 노력, 비용이 필요하다. 따라서 일반 산업 현장에서는 매번 고객의 요구에 맞춰 압축기의 신규 설계를 진행하기보다는 기존에 있던 압축기 중 요구조건이 비슷한 모델을 기반으로 일부 디자인을 수정하여 고객 요구에 대응하는 경우가 많다.

이와 같이 기존 압축기 모델의 형상 일부를 수정하여 대응하는 경우에는 변경된 운전 조건에 따라 기존 설계점에서의 성능이 아닌 탈설계점에서의 성능을 예측하여 변경된 압축기의 성능이 고객 요구조건에 부합하는지 판단해야 한다. 일반적으로 압축기 설계 시에는 압축기의 설계점에 대하여 질량유량과 압축비 등 차원이 존재하는 데이터를 이용하는 경우가 많으며,(1-3) 이로 인해 유량, 회전수, 압축기 입/출구 압력, 온도 등의 압축기 운전 조건이 달라지는 경우 변화하는 성능을 바로 예측하기 곤란한 경우가 발생하기도 한다. 반면에 압축기의 주요 무차원화 성능계수인 유량계수(flow coefficient), 양정계수(head coefficient) 및 효율(efficiency)을 이용하면,(4-6) 다양하게 변화하는 압축기 운전 조건에 대하여 기존모델의 성능 예측을 쉽게 수행할 수 있는 장점이 있다.

무차원화 성능계수들을 적용하여 기존 설계 결과를 새로운 운전 조건으로 검토하기 위해서는 기존 설계 결과를 무차원화 또는 데이터베이스화하여 이를 변경된 운전 조건에 대하여 계산하여 그 결과가 요구 조건에 부합하는지 판단하는 일련의 과정이 필요하다. 이러한 과정을 매번 별도로 진행하는 것보다 일련의 프로세스를 체계화한 프레임워크를 구축하여 정해진 포맷에 따라 입력변수들을 적용하고, 그 결과를 바로 확인할 수 있도록 하는 것이 훨씬 빠르고 편리하다. 특히 시험 결과 등의 성능 데이터들을 쉽게 데이터베이스화 할 수 있도록 프레임워크를 구축하고 이를 쉽게 사용하기 위한 UI까지 구축한다면, 압축기 통합 성능해석을 위한 틀을 마련하게 되어 산업계에서 이를 활용하면 적지 않은 시간과 비용, 인력을 절감할 수 있을 것이다. 이러한 압축기 통합 성능해석 프레임워크를 구축하기 위한 기초 단계로 본 연구에서는 복합화력발전소, 해양 플랜트 등에서 많이 사용되는 원심압축기에 대하여 무차원화 성능계수를 이용한 공력성능 해석 프레임워크를 구축에 관한 연구를 수행하도록 한다. 그리고 그 결과를 이용하여 기존 원심압축기에 대한 설계점 및 탈설계점에서의 성능예측 결과와 기존 성능시험 결과 데이터와 비교, 검증하도록 한다.

2. 압축기 성능해석 기법

2.1 압축기 무차원화 성능계수

유량계수는 산업계에서 많이 사용하는 압축기 성능 중 체적유량과 관련된 무차원화수로, 다음과 같은 수식으로 정의할 수 있다.(5,6)

| (1) |

식 (1)에서 은 질량유량(kg/s), ρ1은 입구 밀도(kg/m3), U2는 임펠러 끝단(tip)에서의 속도(m/s), D2는 임펠러 직경(m)을 의미하며, Q는 체적유량(m3/s)이다. 여기에서 U2는 임펠러의 회전수 N과 직경 D2의 곱으로 계산되고, 산업계에서는 체적유량 단위를 m3/hr (또는 Nm3/hr)를 많이 사용하므로 식 (1)은 다음과 같이 수정할 수 있다.

| (2) |

이와 같은 유량계수는 원심압축기의 임펠러 성능을 결정하는 주요 인자 중 하나로, 유량계수에 따른 압축기 성능은 실제 회전수 및 압축기 운용 마하수(Mach number)에 독립적인 인자로 확인된다.(6) 즉 동일한 임펠러를 적용하는 경우, 원심압축기의 실제 회전속도 및 입구조건 등에 따라 유량 및 토출압력 등의 성능 인자들은 바뀌지만, 유량계수는 거의 동일한 값을 갖게 된다. 그러므로 하나의 원심압축기를 개발한 뒤, 다른 운전 조건에 대하여 기존의 개발된 압축기를 적용하여 대응하는 경우, 임펠러 성능을 실제 유량 및 그에 따른 토출압력 등의 값을 이용하여 분석하는 것보다는 무차원화 변수인 유량계수에 회전속도, 입구밀도, 임펠러의 직경 등의 변경된 조건의 실제 값들을 적용하여 해당 조건에서의 체적 유량 또는 질량유량을 바로 예측할 수 있어 압축기 성능을 예측하기 용이하다.

원심압축기의 양정계수는 각 단(stage)에서의 엔탈피(enthalpy) 상승과 관련된 값으로 식(3)과 같이 정의한다.(6)

| (3) |

식 (3)에서 Δh는 각 단에서 회전운동에 의하여 얻은 엔탈피 증가량으로 아래의 식 (4)와 같이 각 단의 압력비를 이용하여 계산할 수 있다.(7)

| (4) |

식 (4)에서 Z1은 입구에서의 압축성 계수(compressibility factor), R은 기체상수(gas constant), T1은 입구온도, k는 비열비(specific heat ratio), 그리고 rp는 해당 단에서의 압력비(pressure ratio)를 의미한다.

특정 임펠러의 양정계수는 임펠러의 특성을 나타내는 지표로 압축기 운전 조건에 상관없이 일정하므로 회전속도가 느리면 해당 단에서의 엔탈피 증가량이 감소하며, 반대로 회전속도가 빠르면 엔탈피 증가량도 커지게 된다. 이러한 특성을 지닌 압축기 양정계수를 앞서 설명한 유량계수와 함께 활용하면 기설계된 임펠러 등의 공력부를 다양한 운전 조건에 적용했을 때의 압축기 체적유량 및 엔탈피 증가량을 계산하여 질량유량, 토출압력 등의 실제 성능 값들을 예측할 수 있다. 그러므로 본 연구에서는 원심압축기의 무차원화 성능계수를 이용하여 주어진 압축기의 공력성능을 예측할 수 있는 방법에 관한 연구를 수행하도록 한다.

2.2 무차원화 성능계수를 이용한 압축기 성능예측

일반적으로 압축기의 성능을 나타내는 지표로는 유량 vs. 압력, 유량 vs. 효율 곡선을 주로 활용하고 있다. 압축기를 특정 조건에서만 운전하는 경우에는 입출구조건 및 운용조건 등이 고정되어 있으므로 실제 질량유량 vs. 토출압력(압력비) 및 효율 곡선을 활용하는 것이 편리하다. 그러나 대부분의 산업용 압축기의 경우 고객 또는 설치장소 등에 따라 운전 조건이 달라지면 기존과 동일한 압축기를 사용하더라도 질량유량, 토출압력, 소요 축파워 등의 실제 성능 지표들은 달라진다. 이러한 경우 압축기의 무차원화 성능계수를 이용하여 임펠러 등 공력부의 성능 특성을 고정하고, 변경된 운전 조건을 적용하여 실제 압축기의 성능을 조건별로 예측하여 요구 조건에 만족할 수 있는지 검토해야 한다. 따라서 다양한 운전 조건에 대한 압축기의 성능을 예측하기 위해서는 먼저 기존 압축기의 설계 및 시험 결과를 무차원화 성능 계수로 전환해야 한다.

압축기의 설계 및 시험 결과를 무차원화하기 위해서는 실제 시험을 통하여 얻거나 설계 과정에서 계산한 질량(혹은 체적)유량과 토출압력(또는 압력비)을 바탕으로 압축기의 입구밀도 및 온도, 임펠러 직경, 회전속도 등을 활용하여 무차원화 성능계수인 유량계수와 양정계수의 계산해야 한다. 이를 위하여 본 연구에서는 기설계된 압축기의 입구밀도ㆍ 온도, 임펠러 직경, 회전속도 등의 운전 조건에 관한 데이터와 함께 기존 설계 또는 시험 결과인 유량 대비 압력 및 효율 성능곡선을 입력하면 성능계수와 양정계수로 무차원화할 수 있는 공력성능 해석 프레임워크를 구축하고자 한다.

3. 공력성능 해석 프레임워크 구축

3.1 공력성능 해석 프레임워크 개념

원심압축기의 성능을 제대로 예측하기 위해서는 기본적으로 임펠러, 디퓨저 및 스크롤 등의 공력부에서 작동유체의 압축과 이를 수행하기 위해 필요한 축파워 등의 공력성능과 기구적으로 구성된 기어, 베어링 및 모터 등에서 발생하는 각종 기계손실을 모두 고려해야 한다. 그러나 일반적으로 압축기의 기계손실에 관련된 부분은 무차원화하여 적용하는 것보다는 개별 요소들의 기계손실 예측 방법을 각각 적용하여 예측하는 것이 더 정확하다. 본 연구에서는 우선 무차원화 성능계수를 이용하여 다양한 운전 조건에 대한 원심압축기의 공력성능을 예측할 수 있도록 원심압축기의 공력성능해석 프레임워크의 구축에 관한 연구를 수행하도록 한다.

원심압축기의 공력성능 해석 프레임워크는 질량유량(혹은 체적유량), 토출압력(혹은 압력비) 등의 기존 압축기의 성능곡선에 포함된 요소들을 입력하여 변경된 운전조건에 대하여 무차원화할 수 있도록 하는 체계와 이를 바탕으로 주어진 고객요구조건에 대하여 만족하는지를 분석할 수 있는 체계 및 이를 그래프로 도시하는 기능까지를 포함한다. 이러한 기능을 포함하여 구축된 프레임워크를 이용하게 되면 무차원화 및 탈설계점에서의 해석이 정해진 입력변수들만 입력하면 진행되어 매우 간편하고 편리하다. 특히 각각의 기능별로 모듈화된 형식을 갖추어 향후 기능을 추가하는 경우, 해당 기능의 입출력 변수 및 계산을 수행하는 모듈을 추가하여 기존 프레임워크에 추가하면 되도록 확장성을 염두에 두고 프레임워크를 구축하도록 한다. 이러한 과정에서 축적된 기설계된 압축기들의 무차원화 성능계수들은 향후 다양한 고객요구조건에 대한 검토가 용이할 수 있도록 데이터베이스화하여 저장할 수 있는 기능도 갖추도록 한다.

3.2 공력성능 해석 프레임워크 순서도 및 구축방법

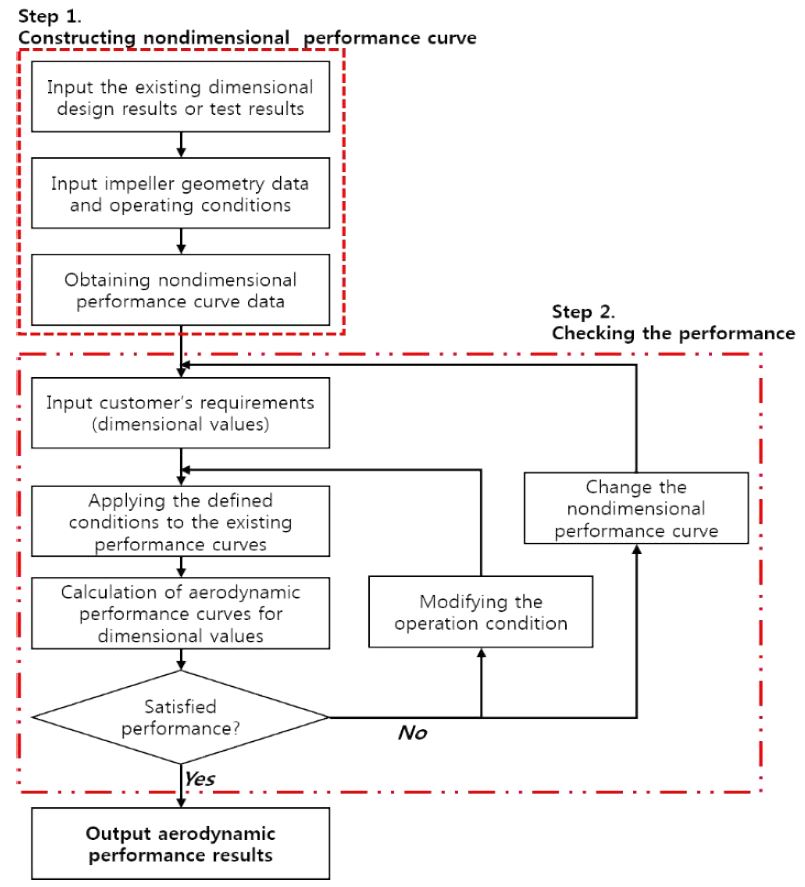

본 연구에서 구축하는 원심압축기의 공력성능 해석 프레임워크는 크게 입력창, 계산 프로그램, 출력창으로 구성되며, 프레임워크의 진행에 관한 개략적인 순서도(flowchart)는 Fig. 1과 같이 정리할 수 있다. Fig. 1에서와 같이 본 연구에서 구축하는 원심압축기 공력성능 해석 프레임워크는 기본적으로 기존 설계 및 시험결과를 이용하여 무차원화 성능곡선으로 전환하는 1단계와 변경된 운전 조건에 대하여 기존 압축기를 적용했을 때의 성능 만족 여부를 확인하는 2단계로 구성할 수 있다.

본 순서도에 제시된 각각의 단계는 별도의 모듈화된 형태로 프레임워크에 반영되며, 향후 기능이 추가되면 해당 기능을 포함한 모듈을 프레임워크에 추가할 수 있도록 구성된다. 그리고 기존 압축기의 무차원화 성능곡선 DB 유무에 따라 1단계를 진행하거나 생략할 수 있으며, 무차원화 성능곡선 DB를 구성하는 작업이 충분히 진행되면 많은 경우 1단계를 생략하고 2단계만 진행하는 것으로 효율적으로 성능 검토를 수행할 수 있을 것이다.

4. 압축기 성능예측 결과 검증

4.1 에커드 1단 원심압축기를 이용한 검증

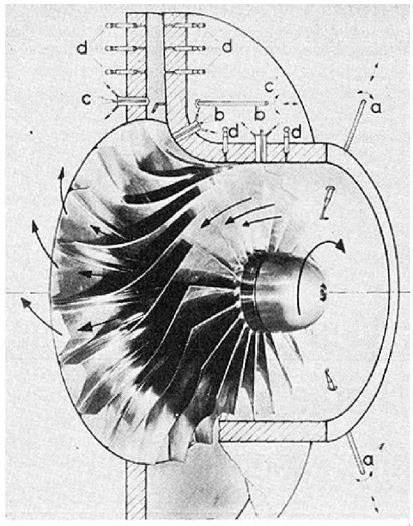

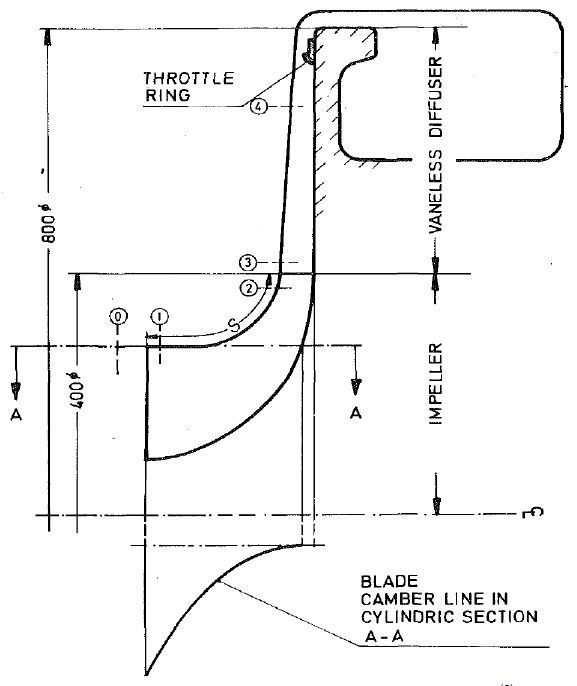

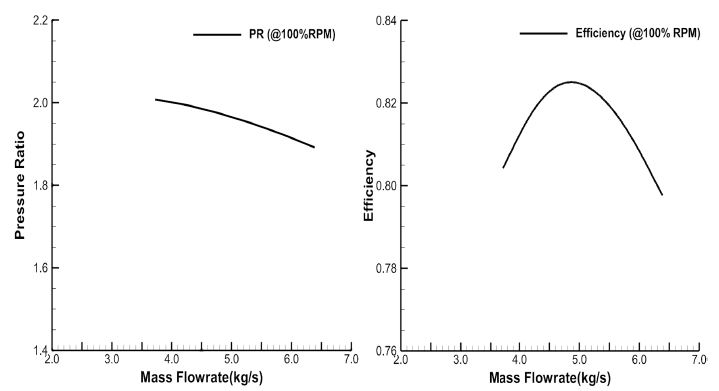

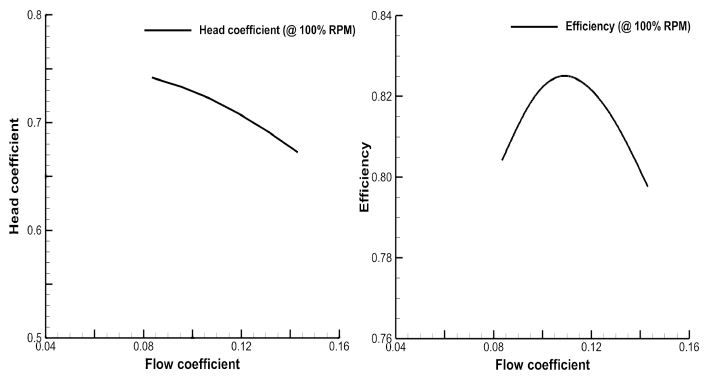

에커드 압축기(Eckardt compressor)(8,9)은 Fig. 2와 같이 1단 원심압축기로 설계 및 압축기 유로 상에서의 공력시험 결과를 잘 정리해 놓았으며, 형상 정보에 대한 데이터도 Fig. 3과 같이 공개되어 있어 압축기 성능 비교에 적합한 압축기이다. 에커드 압축기의 성능곡선을 활용하기 위하여 에커드 원심압축기의 임펠러 형상 데이터를 대표적인 원심압축기의 설계 및 성능해석 상용프로그램인 Concepts NREC의 COMPAL에 적용하여 얻은 설계 회전수인 100% rpm, 즉 14,000 rpm에서의 성능곡선 그래프는 질량유량-압력비, 질량유량-효율에 대하여 Fig. 4와 같다.

여기에 적용한 에커드 압축기의 임펠러 형상 정보 데이터 및 운용조건은 Table 1과 같으며, 해당 데이터 값들을 유량 계수와 양정계수의 무차원화 과정에서 적용한다. 이와 같은 과정을 통하여 압축기의 실제 성능곡선을 압축기 형상 정보 및 운전 조건을 입력하여 무차원화 성능곡선으로 전환할 수 있는 공력성능 해석 프레임워크의 1단계 부분을 구축하였다. 이러한 프레임워크의 1단계를 이용하여 에커드 원심압축기의 100% rpm에서의 성능곡선을 무차원화하면 Fig. 5와 같은 결과를 얻을 수 있다. 본 프레임워크의 2단계 프로세스로 Fig. 5의 100% rpm에서의 무차원화 곡선을 바탕으로 신규고객 요구조건인 탈설계점 조건을 적용한 성능곡선을 도출하여 기존의 COMPAL의 해석 결과와 비교하는 방법으로 본 공력성능 해석 프레임워크를 검증하도록 한다.

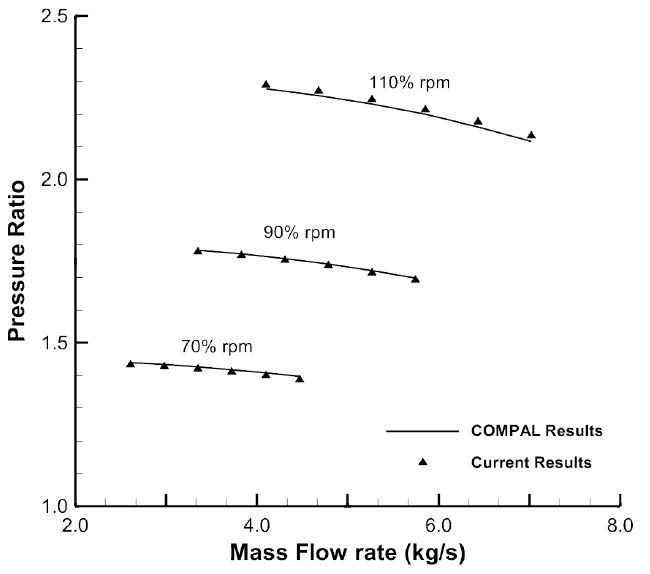

본 연구에서 구축한 공력성능 해석 프레임워크의 2단계 프로세스는 기존에 구축된 무차원화 성능곡선에 대하여 신규운전 조건을 적용했을 때 고객요구조건을 만족할 수 있는지 확인하는 단계이다. 본 연구에서는 무차원화 성능곡선에 신규 운전 조건, 즉 탈설계점 조건을 입력하여 도출한 질량유량-압력비 성능곡선이 동일 조건을 적용한 COMPAL의 수치해석 결과와 어느 정도 일치하는지 확인하여 구축된 공력성능해석 프레임워크의 정확도를 판단하도록 한다. 이를 위하여 4.1 절에서 도출한 14,000 rpm을 100% rpm으로 적용하고, Table 1의 운전 조건에 대하여 70%, 90%, 110% rpm의 탈설계점 조건에서 무차원화 성능곡선을 이용하여 얻은 질량유량-압력비에 대한 예측 성능곡선과 원심압축기의 전문 설계 및 수치해석 프로그램인 COMPAL에서 성능해석을 수행한 결과 도출한 성능곡선을 Fig. 6과 같이 도시하여 비교하였다.

Fig. 6에서 확인할 수 있는 바와 같이 본 프레임워크를 이용하여 도출한 성능곡선과 COMPAL을 이용하여 도출한 성능곡선이 거의 일치하며, 실제 오차율은 0.3~0.7% 수준이었다. 본 연구에서 구축한 공력성능 해석 프레임워크는 개념설계 단계에서 기존 압축기를 활용하여 신규 조건을 적용했을 때, 성능이 만족하는지를 판단하여 해당 압축기를 그대로 또는 일부 수정하여 적용할 수 있는지 또는 아예 적용이 불가능한지 판단하기 위하여 개발한 것이므로 개발 목적에 부합하는 정확도를 확인할 수 있었다. 현재의 무차원화 성능계수를 활용한 공력성능 해석 프레임워크는 공력 요소별 손실 및 회전속도 변경에 따른 마하수 변화에 따른 성능 변화 등의 여러 요인들이 완전히 반영되지 못한 개발 초기 단계이므로 향후 이와 같은 내용들을 반영하면 정확도를 더욱 개선할 수 있을 것이다.

4.2 1단 원심압축기 실험 결과를 이용한 검증

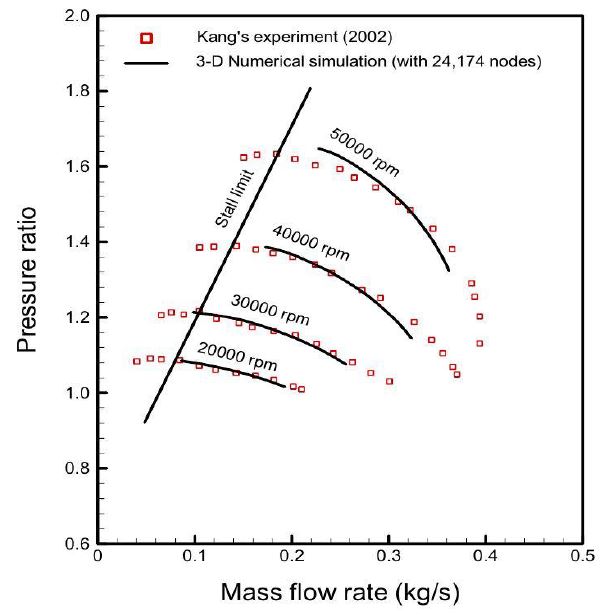

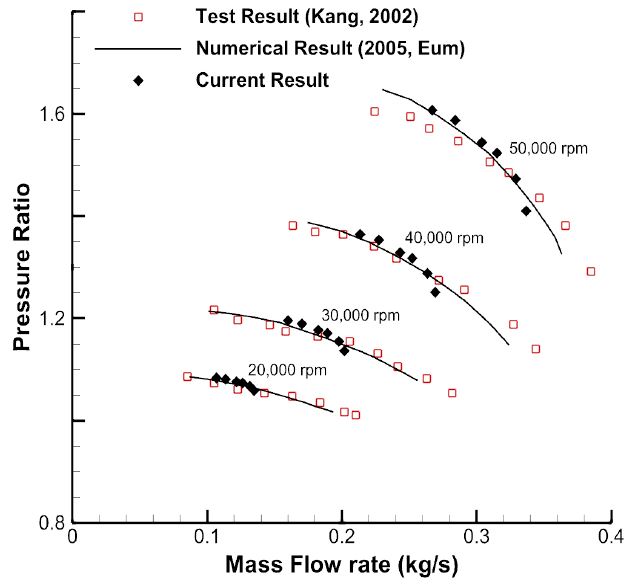

서울대학교에서 원심압축기의 스톨 발단에 관한 실험적 연구(10,11)에 활용되었던 1단 원심압축기는 스톨 발단에 관한 실험 및 그 결과를 바탕으로 수치해석에 관한 연구(12)도 진행되었으며, Fig. 7에서와 다양한 rpm에 대한 질량유량-압력비의 실험 데이터와 수치해석 결과를 확인할 수 있다. 이에 본 연구에서는 설계점 rpm인 60,000 rpm의 질량유량-압력비 실험 데이터로부터 유량계수와 양정계수에 관한 무차원화 성능곡선을 도출하고, 이를 용하여 Fig. 7에 제시된 실험 및 수치해석 결과의 질량유량-압력비 성능곡선과 비교해 보았다. 그 결과, Fig. 8과 같이 실험 및 수치해석 결과와 1~2% 오차 범위 내에서 잘 일치하나, 성능곡선의 범위와 쵸킹(chocking) 영역에서의 정확도에서 Eckardt 압축기 결과보다 오차(최대 10%↑)가 증가한 것을 확인할 수 있다.

성능곡선의 범위가 크게 감소한 것은 본 연구에서 수행하였던 무차원화 성능곡선 도출 과정에서 기준 성능곡선이었던 60,000 rpm의 실험 데이터가 다른 rpm 대비 질량유량의 최소~최대범위가 상대적으로 매우 좁았으며, 이로 인하여 유량계수의 범위도 좁게 도출되었다는 점을 원인으로 고려할 수 있다. 또한, rpm 변화에 따라 설계점의 무차원화 성능곡선을 적용하여 도출한 질량유량-압력비 성능곡선의 쵸킹 영역 근처에서 차이가 발생한 것은 압축기 임펠러의 회전수에 따라 작동유체의 회전속도, 즉 마하수가 변하게 되어 유동 특성 자체가 변하여 발생하는 것으로 생각해 볼 수 있다.

이와 같은 압축기에서 마하수의 영향은 rpm의 변화뿐만 아니라 임펠러 직경의 변화에 의해서도 발생할 수 있는 현상으로 압축기의 압축비뿐만 아니라, 효율, 유량 등 다양한 형태로 공력성능에 영향을 줄 수 있다. 그러므로 본 연구를 통하여 기본 틀을 구축한 압축기 공력성능 해석 프레임워크의 정확도를 개선하기 위해서는 마하수에 따른 공력성능 변화를 예측할 수 있는 기법과 이를 적용한 모듈 추가에 관한 연구가 필요하며, 이 과정에서 마하수 영향 외 임펠러의 스케일링 변화 및 유량 조절을 위한 임펠러 B2 조절(flow-cut) 등에 의한 압축기 성능변화에 대한 연구도 병행하도록 한다.

5. 결 론

본 연구에서는 원심압축기의 기존 설계에 대한 해석결과나 실험결과를 활용하여 신규 운전조건의 탈설계점에 대하여 고객요구조건의 만족여부를 쉽게 판단할 수 있도록 무차원화된 성능계수를 활용하여 공력성능 해석 프레임워크를 구축하였다. 그 주요한 연구 결과를 정리하면 다음과 같다.

- 1) 원심압축기의 주요 무차원화 성능계수인 유량계수와 양정계수를 이용하여 기존 압축기의 설계 또는 시험 결과를 바탕으로 신규 운전 조건에 대한 공력성능 예측이 가능한 해석 프레임워크를 구축하였다.

- 2) 구축한 공력성능 해석 프레임워크의 정확성 검증을 위하여 에커드 원심압축기의 설계 결과인 실제 질량유량-압력비의 성능곡선을 무차원화 성능곡선으로 전환하였다. 이를 이용하여 100% rpm 외의 탈설계점에서 공력성능의 만족여부를 판단하여 정확도를 검토한 결과, 탈설계점에 대해서도 수치해석 결과와 0.3~0.7% 내에서 잘 일치하는 것을 확인할 수 있었다.

- 3) 서울대학교에서 스톨 발단에 관한 연구를 수행했던 1단 원심압축기의 실험 및 수치해석 결과와 비교ㆍ검증한 결과, 전반적인 탈설계점 성능해석 결과는 잘 일치하나, 유량 범위 및 쵸킹 영역에서의 정확도에서 오차가 확인되었다. 이는 탈설계점에서의 마하수 변화 등에 의한 공력성능 변화로 인하여 발생한 것으로 향후 이러한 공력성능 변화 요인들에 대한 추가 연구를 추진한다.

Acknowledgments

본 논문은 동양미래대학교의 2016년도 교내 연구지원사업의 ‘터보기기 개념설계 및 성능예측 모듈화 프레임워크 구축’ 연구과제의 지원으로 작성되었습니다.

References

- Y. S. Kang, T. C. Park, O. S. Hwang, and S. S. Yang, (2011), The KSFM Journal of Fluid Machinery, 14(6), p96-101.

-

J. M. Seo, J. Y. Park, and B. S. Choi, (2014), “A Numerical Study on Shape Design Optimization for an Impeller of a Centrifugal Compressor”, The KSFM Journal of Fluid Machinery, 17(3), p5-12.

[https://doi.org/10.5293/kfma.2014.17.3.005]

- H. W. Kim, S. H. Ryu, and G. S. Lee, (2014), The KSFM Journal of Fluid Machinery, 17(6), p13-20.

-

W. S. Heo, and S. H. Kang, “A Numerical Study on Aerodynamic Performance by the Blade Mach Number of the Centrifugal Compressor”, The KSFM Journal of Fluid Machinery, 18(4), p56-61.

[https://doi.org/10.5293/kfma.2015.18.4.056]

- Y. H. Kim, and H. W. Kim, (2015), “An Experimental Study on Aerodynamic Performance by the Machine Mach Number of the Centrifugal Compressor”, Proceedings of the KFMA Annual Meeting, p305-306.

- N. A. Cumpsty, (1989), “Compressor Aerodynamics”, Longman Scientific & Technical, England, p14-17.

- Lapina, Ronald P., (1982, January, 1), “How to Use the Performance Curves to Evaluate Behavior of Centrifugal Compressors”, Chemical Engineering (New York), 89(2), p86-93.

-

Eckardt, D., (1975), “Instantaneous Measurements in the Jet-Wake Discharge Flow of a Centrifugal Compressor Impeller”, Journal of Engineering for Power, 97(3), p337-345.

[https://doi.org/10.1115/1.3445999]

-

Eckardt, D., (1976), “Detailed Flow Investigations Within a High-Speed Centrifugal Compressor Impeller”, Journal of Fluids Engineering, 98(3), p390-399.

[https://doi.org/10.1115/1.3448334]

- J. S. Kang, S. K. Cho, and S. H. Kang, “Unsteady Pressure Distributions in a Channel Diffuser of Centrifugal Compressor”, The KSFM Journal of Fluid Machinery, 3(2), p57-65.

- 강정식, (2002), “원심압축기 스톨 발단에 관한 실험적 연구”, 서울대학교, 공학박사 학위논문.

- 음학진, (2005), “설계점 근처에서 하류 정압 교란에 의한 원심압축기의 비정상 성능특성에 관한 연구”, 서울대학교, 공학박사 학위논문.