저급탄 건조공정이 결합된 석탄화력 발전플랜트의 성능해석

Abstract

Low rank coals are cheaper than high rank coals but are seldom used as fuel for coal fired power plants directly because they have several adverse effects including a lower plant efficiency due to the large energy loss by the latent heat of water content. In this study, the combination of the coal drying technology with the coal power plant was analyzed as a way to enhance the usefulness of the low rank coal. In the combined system, some of the extracted steam for feed water heating was used for coal drying. The influences of steam extraction location and amount of drying coal on the power plant performance were investigated. It was found that the system power was nearly insensitive to the mass flow rate of the drying coal until a certain point but then it began to decrease over the critical mass flow rate. The thermal efficiency decreased with increasing mass flow rate but the rate of decrease slightly is reduced over the critical value. In addition, we researched the influence of coal drying strategy on the power plant performance.

Keywords:

Low rank coal, Steam tube dryer, Coal drying, Steam turbine, Power plant키워드:

저급탄, 증기관 건조기, 석탄건조, 증기터빈, 발전플랜트1. 서 론

저급탄으로 분류되는 갈탄 및 아역청탄은 전 세계 석탄 매장량의 50% 이상을 차지할 정도로 매장량이 풍부하며 가격도 고급탄인 역청탄에 비해 1/4 정도로 낮다. 국내의 전력공급시장에서 석탄화력발전소가 차지하는 비중은 2016년 기준으로 28%를 차지하고 있어 많은 양의 석탄을 발전용으로 소비하고 있다(1). 또한, 석탄화력발전의 발전원가에서 연료비가 가장 큰 비중을 차지하고 있어 석탄가격은 발전소의 안정적인 운영에 중요한 요인이다. 기존에 사용하는 고급탄의 경우 세계 유가변동에 따라 가격변동이 크기 때문에 상대적으로 가격변동이 적고 저렴한 저급탄의 수요가 증가하고 있다. 그러나 저급탄은 수분함량이 높기 때문에 발전소에 직접 사용할 경우 수분 증발에 많은 열량을 소모하여 발전효율이 감소한다. 이러한 문제의 해결방안으로는 석탄가스화 공정과 석탄 건조가 있다. 석탄가스화 공정은 저급 석탄을 가스화하여 합성가스(Syngas)를 생성하고 이를 연료로 사용하는 가스화 복합화력 발전(Integrated gasification combine cycle,IGCC) 시스템에 적용하고 있다. IGCC시스템은 석탄가스화 공정에서 발생하는 합성가스를 사용하기 때문에 석탄 연소 시 발생하는 오염 물질 배출을 대폭 저감할 수 있게 된다.

석탄 건조 시에는 석탄 내 수분함량이 감소하고 단위 질량당 탄소의 함량이 증가한다. 탄소의 함량이 증가하면 석탄의 무게 대비 높은 발열량을 가지게 된다. 따라서 저급탄을 건조한 후 사용하게 되면 발전효율의 큰 저하 없이 사용할 수 있다. 이러한 이유로 건조된 저급탄을 이용한 석탄화력발전의 성능에 관한 다양한 연구가 최근 진행되고 있다.(2∼4)

저급탄을 건조시키기 위한 방법으로는 고온의 유체와 석탄의 접촉 방식에 따라 접촉방식(Direct method)과 비접촉방식(Indirect method)이 있다. 접촉방식의 경우 회전하는 원통형 건조기를 이용하는 로터리 건조기, 건조기 하부에서 고온가스를 주입하여 석탄을 유동화시키는 유동층 건조, 미분한 석탄을 열풍에 실어 보내 건조하는 기류건조, 미분기와 석탄건조를 결합한 밀(Mill) 방식 등이 있다. 비접촉 방식으로는 다수의 작은 튜브 관을 붙여 원통형으로 만들어 작은 튜브 관에 과열증기를 통과시키고 원통 내부에 석탄을 이동시키는 증기관 건조기(Steam tube dryer, STD)가 있다.(5) 저급탄의 건조에 대하여 국제적으로 많은 연구가 진행되고 있다. 대표적으로 기류건조 방식을 이용한 호주의 BCB (Binderless coal briquetting)(6),유중건조 방식을 이용한 일본의 UBC (Upgrading brown coal)(7)과 스팀 유동층을 이용한 독일의 WTA (Fluidized-bed drying with internal water heat utilization)(8)등이 있다.

한편, 건조에 사용되는 증기에 불순물이 생기지 않도록 비접촉 방식인 증기관 건조기와 석탄화력발전을 결합한 시스템이 제안되고 기본적 해석이 수행된 바 있다(2). 그러나 증기의 추기 위치나 저급탄의 건조량 등 주요변수가 성능에 미치는 영향에 대한 분석이 이루어진 바 없다. 이러한 연구는 경제성을 포함한 결합시스템 도입의 전반적 타당성을 평가하는데 필요한 기본적인 성능자료를 제공한다. 따라서 본 연구에서는 증기터빈에서 추기한 증기를 증기관 건조기의 고온증기로 사용하였을 때 증기의 추기 위치와 저급탄의 건조량에 따른 석탄화력발전의 시스템의 성능을 비교하였다.

2. 시스템 구성 및 모델링

2.1 석탄화력발전시스템 설계점 모사

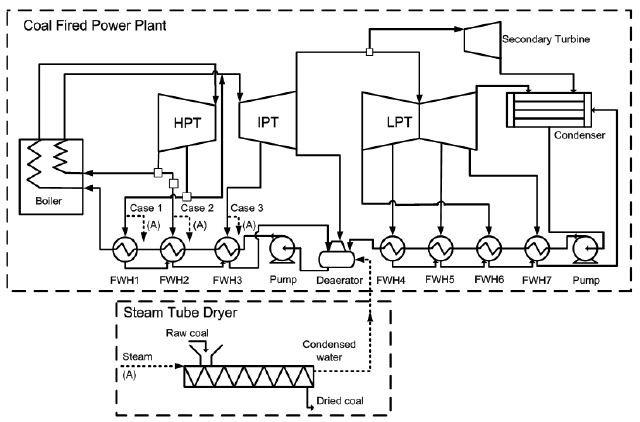

국내 550 MW급 석탄화력발전소(T 발전소)의 실제 설계 열정산도 (Heat Balance Diagram)을 참고하여 기준이 되는 플랜트 성능을 계산하였다. 이어서 기준 플랜트에 저급탄의 건조공정을 결합한 플랜트를 모사하였다. 기준 석탄화력발전의 주요 구성 부는 Fig. 1의 위쪽 박스안의 영역에 나타낸 바와 같이 보일러, 고압부 8단, 중압부 7단, 저압부 6단 총 21단의 증기터빈과 7개의 급수가열기(Feed water heater, FWH), 탈기기(Deaerator), 응축기(Condenser), 펌프, 그리고 펌프의 동력을 제공하는 펌프동력 터빈(Secondary turbine)이다.

본 연구에 사용된 모델의 설계 파라미터는 정격 출력 550 MW, 시스템 효율 43.0%, 주증기 온도 566℃, 주증기 압력 274 bar 등이다. 각 구성부의 온도, 압력, 유량 등의 성능 파라미터를 기반으로 상용프로그램인 Gate Cycle(9)을 사용하여 석탄화력발전 시스템을 모사하였다. 증기터빈의 출력 및 효율은 다음과 같이 식 (1), (2)로 정의하였다. 위 식에서 하첨자 HPT는 고압터빈, IPT는 중압터빈, LPT는 저압터빈을 의미한다.

| (1) |

| (2) |

설계 파라미터들을 Table 1에 나타내었다. 성능 파라미터인 출력과 효율이 해당 발전소 설계자료와 비교하여 1% 이내의 작은 오차를 보였다. 이 기준 플랜트의 보일러에 공급되는 석탄의 저위발열량은 현재 발전소에서 일반적으로 사용하는 역청탄의 저위 발열량을 기준으로 하여 5500 kJ/kg으로 설정하였다.

2.2 증기관 건조기를 결합한 석탄화력발전시스템

기존의 석탄화력발전 시스템에 증기관 건조기를 결합하였다. 증기관 건조기는 가장 보편화하여 있는 건조 장치로 구조가 간단하고 기계적 문제 발생이 적어 모래, 광물, 석회 슬러지 등의 다양한 원료의 건조에 적합하다.

Fig. 1에 나타나 내었듯이 증기터빈부의 과열증기 일부를 추기하여 저급탄 건조에 사용하였다. 증기관 건조기를 통과한 과열증기는 응축되어 탈기기로 들어가 석탄화력발전 시스템의 작동 유체로 사용하였다. 탈기기는 응축기에서 물에 많은 양의 산소가 용해되어 이를 가열하여 산소를 제거해주는 장치이다. 이때 가열에 사용되는 증기는 터빈에서 추기하게 된다. 탈기기의 물의 온도가 낮아지면 가열을 위해 중압터빈에서 추기되는 증기량이 증가하여 터빈의 출력이 감소하게 된다. 증기관 건조기를 결합하기 전 급수가열기(FWH3)에서 탈기기로 들어가는 물의 온도는 177℃이다. 출력에 영향을 미치지 않도록 탈기기로 들어가는 물의 온도를 유지하였다. 증기관 건조기를 통과하여 응축된 물의 온도를 177℃로 고정하였고, 이때 건조기 증기관의 작동압력은 9.6 bar이다.

증기관 건조기를 이용하여 저급탄을 건조할 때 250℃이상의 과열증기를 사용해야 충분한 수분을 건조를 할 수 있다.(10) 이를 고려하여 저급탄 건조에 사용될 증기의 추기 위치에 따라 세 가지 케이스(Case 1∼Case 3)에 대하여 성능해석을 진행하였다. 건조용 증기는 터빈 중간에서 추기해야 하는데 추기되는 터빈 단 이후로 공급될 유량을 줄이게 되면 터빈출력이 직접적으로 감소된다. 이를 방지하기 위해서 급수가열기를 공급하는 위치에서 건조용 증기를 추기하고 건조용 증기는 급수가열기로 공급될 증기의 일부를 사용하는 것으로 가정하였다. 이렇게 하면 일정 정도의 발전소 효율의 저하는 불가피하지만 터빈 출력저하는 최대한 방지하는 효과가 있다. 케이스별 증기 추기 위치는 Fig. 1에 점선으로 나타내었다. 각각 고압터빈 중간 단(HPT 6th stage), 고압터빈 끝단(HPT 8th stage), 중압터빈 중간 단(IPT 4th stage)에서 급수가열기로 들어가는 증기이며 증기관 건조기를 결합하기 전의 온도, 압력, 유량은 실제 발전소의 설계 열정산도를 참고하였고, 이 데이터를 Table 2에 나타내었다.

2.3 저급탄 건조 특성 및 소모에너지 계산

석탄의 건조 후 수분 함량은 건조기의 종류에 따라 달라지고, 석탄의 분쇄도와 건조기의 작동온도는 건조의 속도에 영향을 미치게 된다.(11,12) 본 연구에서는 건조기의 종류, 석탄의 분쇄도 및 종류는 같은 상태에서 건조에 사용되는 증기의 온도만 다르게 하였다. 따라서 건조에 사용되는 증기의 온도의 변화에 따라 수분 제거량은 동일하게 계산하였다. 문헌(13)에 예시된 석탄(Meng Tai 석탄)을 대상 저급탄으로 삼았으며, 건조 전후의 저급탄 성분을 Table 3과 같이 설정하였다. 29.74%의 수분함량을 가지고 4269 kJ/kg의 저위발열량을 가지는 저급탄을 건조를 통하여 수분함량을 6.54%로 낮추고 저위발열량을 약 31% 증가한 5586 kJ/kg의 높은 발열량을 가지는 석탄을 생산하게 된다. 현재 발전소에서 사용하는 역청탄의 저위발열량은 5000∼5800 kJ/kg이다. 낮은 발열량 때문에 사용할 수 없는 저급탄을 건조를 통하여 발전용 연료로 사용할 수 있게 된다.

저급탄의 수분 제거량과 1 kg 물을 제거하기 위해 필요한 에너지를 이용하여 저급탄의 건조에 소모되는 총 에너지를 계산하였다. 건조기의 종류에 따라 수분제거에 소모되는 에너지가 다르게 된다. 증기관 건조기를 이용하여 1 kg의 수분을 제거할 때 2950∼3100 kJ의 에너지를 소비하게 된다.(11) 이를 바탕으로 본 연구에서는 1 kg의 수분 제거할 때 3100 kJ의 에너지가 소비된다고 가정하였다. 저급탄 건조시 목표하는 수분이 제거되도록 충분한 건조과정을 거친다고 가정하여 1 kg의 저급탄을 건조할 때 제거되는 수분은 0.248 kg이고 이때 소모에너지는 769 kJ이다.

3. 시스템 해석 결과

3.1 증기 추기 위치에 따른 성능 분석

증기를 추기하여 저급탄을 건조하게 되면 발전에 사용할 수 있는 증기의 에너지를 건조에 사용하기 때문에 플랜트의 출력과 효율이 감소하게 된다. 2.2절에 설명한바와 같이 증기의 추기 위치에 따른 석탄화력발전의 성능저하 정도를 비교하였다.

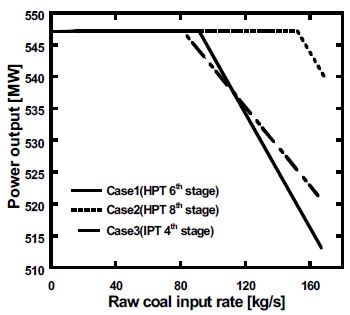

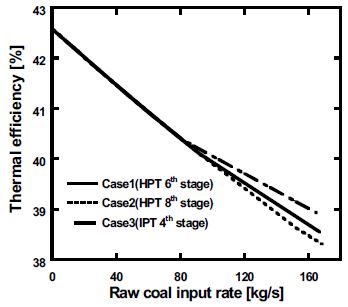

증기관 건조기를 결합한 시스템으로 한 발전소에서 여러 기를 운영하기 때문에 건조량이 일정하지 않을 가능성이 높다. 저급탄의 건조를 위해 기존 발전 시스템에 추가적인 설비를 설치해야 하는데 공간과 비용의 문제로 모든 호기에 설치할 수가 없는 경우가 발생할 수 있다. 이러한 상황에서는 증기관 건조기를 결합한 석탄화력발전 시스템 한 기에서 여러 기의 소모 연료를 공급하기 위해 저급탄의 건조량을 늘려야 한다. 또한 저급탄을 고급탄과 혼합하여 사용해야 할 경우에는 건조해야 할 저급탄의 양이 기준값에 비하여 감소할 수 있다. 이와 같이 상황에 따라 건조량이 변화하기 때문에 본 절에서는 추기 위치별과 함께 저급탄의 건조량도 변수로 두고 해석하였다. 해석결과로 얻은 출력과 효율 변화를 Fig. 2와 Fig. 3에 나타내었다.

첫 번째 케이스(Case 1)는 고압터빈 중간 단에서 급수 가열기로 들어가는 증기를 추기하는 경우이다. 저급탄의 투입량 증가에 따라 출력이 일정하게 유지되다가 91 kg/s 이상부터 감소하기 시작한다. 초반에는 급수가열기로 들어가는 증기 중 일부를 추기하기 때문에 터빈의 유량에는 변화가 없어 출력에 변화가 없다. 하지만 저급탄의 투입량이 증가함에 따라 건조를 위해 필요한 증기의 유량이 증가하게 된다. 필요 증기유량이 급수가열기로 들어가는 유량을 초과하면 터빈에서 추가로 증기를 추기하므로 터빈의 유량이 감소하여 출력이 저하된다.

효율은 출력과는 다르게 저급탄의 투입량이 증가함에 따라 지속적으로 감소하는 경향을 나타내었다. 앞서 언급한 바와 같이 저급탄의 건조를 위해 증기를 추기할 경우 급수가열기로 들어가는 유량이 감소하게 되고, 이로 인해 보일러로 들어가는 물의 온도가 낮아진다. 그에 따라 보일러의 출구 증기의 온도는 일정하게 고정하였으므로 보일러에서 소모하는 연료량이 증가하고, 효율이 감소하게 된다.

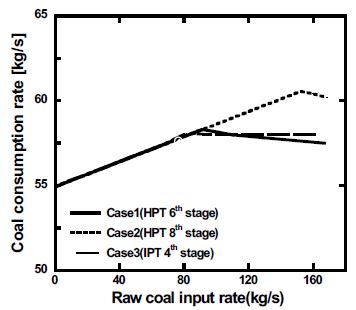

저급탄의 증기관 건조기 투입량 증가에 따른 보일러에서의 연료 소모량 변화를 Fig. 4에 나타내었다. 효율도 출력과 같이 저급탄의 건조기 투입량이 91 kg/s 일 때를 기준으로 구분이 된다. 저급탄의 투입량이 91 kg/s 이전 구간은 출력은 유지되지만, 보일러 입구 물의 온도 하락으로 연료소모가 증가하여 효율이 감소하게 된다. 그에 반해 저급탄의 투입량이 91 kg/s 이후 구간은 급수가열기에 들어가는 유량이 더 이상 변화가 없고 터빈에서 추가적으로 증기를 추기하게 된다. 따라서 급수가열기에서 교환되는 열량이 일정하여 보일러에 유입되는 물의 온도는 변화가 없다. 또한, 터빈유량이 감소하고 보일러 재가열부에 들어가는 증기유량도 감소하여 보일러에서 소모되는 연료량이 점차 줄어들게 된다. 연료의 소모량은 줄어들지만, 출력이 감소하여 결과적으로 효율도 낮아졌고 이 경우 앞 구간보다 작은 효율감소율을 나타내었다.

두 번째 케이스(Case 2)는 고압터빈 끝단에서 급수가열기로 들어가는 증기를 추기하는 경우이다. 출력은 첫 번째 케이스와 같이 일정하게 유지되다 저급탄의 건조기 투입량이 152 kg/s 이상일 때부터 감소하였다. 효율변화의 경우에도 첫 번째 케이스와 동일한 원인으로 효율감소를 나타내었고, 출력이 감소하는 구간을 기준으로 감소율이 변화하였다.

세 번째 케이스(Case 3)는 중압터빈 중간단에서 급수가열기로 들어가는 증기를 추기하는 경우이다. 앞선 경우와 같이 출력이 유지되다 저급탄의 건조기 투입량이 81 kg/s 이상일 때부터 감소하였다. 효율의 경우도 다른 두 케이스와 같이 지속적으로 감소하였고 저급탄의 건조기 투입량이 81 kg/s 이상일 때 감소율이 변화하였다. 다른 케이스와 다르게 중압터빈에서 증기를 추기하였기 때문에 본래 급수가열기로 들어가는 유량 이상의 증기를 추가적으로 터빈에서 추기하여도 보일러의 재열부에 들어가는 증기량의 변화는 없다. 따라서 연료 소모량은 출력이 감소하기 시작한 구간 이후로 일정하게 유지되었다.

증기관 건조기를 결합하기 전 급수가열기로 들어가는 유량이 각각 추기 위치마다 다르기 때문에 출력이 감소하기 시작하는 지점이 차이가 있었다. 또한, 출력이 감소하기 시작한 이후에도 각자 다른 출력의 감소율을 나타내었다. 출력저하는 터빈의 유량감소 때문에 나타나게 된다. 앞 단에서 추기할수록 뒤 단의 출력에 영향을 주게 된다. 따라서 세 가지 케이스 중 가장 앞 단에서 추기를 하는 두 번째 케이스가 가장 큰 출력감소율을 나타내었다.

효율변화는 각각 효율감소율이 변하기 전인 출력이 일정한 구간에서는 모두 같은 감소율을 나타내었다. 세 가지 케이스 모두 효율의 감소율이 변하는 구간에서 감소율이 낮아졌다.

3.2 석탄 건조량에 따른 시스템 성능 비교

3.1절에서 언급된 바와 같이 공간과 비용의 문제로 모든 발전시스템에 건조기를 결합할 수 없는 경우가 발생하여, 증기관 건조기를 결합한 석탄화력발전 시스템 한 기에서 여러 기의 소모 연료를 공급하기 위해 저급탄의 건조량을 증가시킬 수 있다.

본 절에서는 한 기의 발전시스템별 증기관 건조기의 설치 수에 따른 석탄화력발전 시스템의 총 성능을 비교하였다. 첫 번째는 550 MW급 석탄화력발전 한 기에서 해당 한 기에 필요한 만큼만 건조석탄을 생산하는 경우이고, 두 번째는 한 기에서 두 기에 필요한 건조석탄을 생산하는 경우이다. 세 호기 이상에서 소모하는 연료량을 한 호기에서 생산하면 성능저하가 너무 크기 때문에 해석 조건에 포함시키지 않았다. 550 MW급 석탄화력발전 한 기의 석탄 소모량은 Table 1에 나타내었다.

저급탄을 건조할 때 수분제거율(0.248 kgwater/kgrawcoal)을 고려하면 소모 연료량을 충족할 건조석탄을 생산하기 위해 증기관 건조기에 투입되는 저급탄의 양은 73 kg/s이다. 증기관 건조기에 투입되는 저급탄의 양이 73 kg/s, 146 kg/s일 때 기존 석탄화력발전과 증기관 건조기를 결합한 세 가지 케이스의 출력과 효율을 Table 4에 나타내었다.

먼저 첫 번째 조건인 증기관 건조기에 투입되는 저급탄의 양이 73 kg/s일 때는 3.1절에 나타낸 것과 같이 세 가지 케이스 모두 출력 변화가 없는 영역에 해당한다. 따라서 추기 위치에 상관없이 모두 같은 출력과 효율을 나타내었다. 따라서 두 기의 발전시스템 총 출력은 1094 MW, 효율은 40.6%으로 기존 시스템 대비 효율이 2%p 감소하였다.

두 번째 조건인 증기관 건조기에 투입되는 저급탄의 양이 146 kg/s일 때 기존 시스템과 증기관 건조기를 결합한 시스템의 추기 위치에 따른 성능을 비교하였다. Case1의 경우 총 출력은 25 MW 저하를 효율은 1.8%p 감소를 나타내었다. Case2의 경우 총 출력은 유지하였고, 효율은 1.9%p로 가장 큰 감소를 나타내었다. Case3의 경우 19 MW의 총 출력감소와 1.65%p의 효율감소를 나타내어 세 가지 케이스 중 가장 적은 효율감소를 나타내었다.

4. 결 론

본 연구에서는 저급탄을 건조하기 위한 시스템인 증기관 건조기와 석탄화력발전시스템을 결합할 때 증기의 추기 위치와 저급탄 건조량에 따른 성능 변화를 분석하였으며, 연구의 결과와 결론은 다음과 같이 요약된다.

- (1) 터빈에서 급수가열기로 공급하는 증기 중 일부를 추기할 때 저급탄의 건조량의 증가에 따라 시스템의 출력은 일정하고 효율은 선형적으로 감소한다. 저급탄의 건조량이 일정량 이상이 되면 터빈에서 추가적인 증기를 추기한다. 그 후부터 시스템의 출력이 저하되기 시작하고, 효율의 감소율이 감소한다. 각 케이스는 출력이 감소하기 시작하는 지점 및 효율과 출력의 감소율이 다르게 나타났다.

- (2) 석탄화력발전 두기를 가동할 때 각호기에 사용할 연료를 각호기에서 직접 건조하는 것과 한기에서 두기에 공급할 연료를 모두 건조하는 두 가지 경우를 모사하였으며, 전자는 상대적으로 출력이 높고, 후자는 효율이 높게 나타났다.

- (3) 석탄화력발전과 저급탄의 건조공정을 결합할 경우 비록 성능이 저하되지만 저급탄의 상대적으로 저렴한 가격을 감안하면 경제성이 확보될 수 있다. 본 연구에서는 건조량과 추기 위치에 따라 출력과 효율의 차이가 있을 수 있다는 점을 제시하였으며, 이러한 구체적인 성능변화를 경제성 평가에 활용할 수 있을 것으로 기대한다.

References

- KEPCO, (2016), Annual Report, http://kepco.co.kr.

-

Xu, C., Xu, G., Zhao, S. F., Zhou, L., Yang, Y. P., and Zhang, D. K., (2015), “An Improved Configuration of Lignite Pre-Drying Using a Supplementary Steam Cycle in a Lignite Fired Supercritical Power Plant”, Applied Energy, Vol. 160, p882-891.

[https://doi.org/10.1016/j.apenergy.2015.01.083]

-

Liu, M., Yuan, Z., Yan, H., Han, X. Q., and Chong, D. T., (2015), “Energy and Water Conservation at Lignite- Fired Power Plants Using Drying and Water Recovery Technologies”, Energy Conversion and Management, Vol. 105, p118-126.

[https://doi.org/10.1016/j.enconman.2015.07.069]

-

Xu, C., Xu, G., Yang, Y. P., Zhao, S. F., Zhang, K., and Zhang, D. K., (2015), “An Improved Configuration of Low-Temperature Pre-Drying Using Waste Heat Integrated in an Air-Cooled Lignite Fired Power Plant”, Applied Thermal Engineering, Vol. 90, p312-321.

[https://doi.org/10.1016/j.applthermaleng.2015.06.101]

-

Karthikeyan, M., Zhonghua, W., and Mujumdar, A. S., (2009), “Low-Rank Coal Drying Technologies.-Current Status and New Development”, Drying Technology, Vol. 27, p403-415.

[https://doi.org/10.1080/07373930802683005]

-

Mangena, S. J., Korte, G. J., McCrindle, R. I., and Morgan, D. L., (2004), “The Amenability of Some Witbank Bituminous Ultra-Fine Coals to Binderless Briquetting”, Fuel Process Technology, Vol. 85, p1647-1662.

[https://doi.org/10.1016/j.fuproc.2003.12.011]

- Drtin, F. U., Hiromoto, U., and Bukin, D., (2006), “Change of Combustion Characteristics of Indonesian Low Rank Coal Due to Upgraded Brown Coal Process”, Fuel Process. Technol, Vol. 87, p1007-1011.

- Klutz, H. J., Moser, C., and Block, D., (2006), “WTA Fine Grain Drying-Module for Lignite-Fired Power Plants of the Future”, VGB Power Tech Report, 86(11), p57-61.

- GE Energy, (2013), GateCycle ver. 6.1.2.

- Rao, P. D., and Wolff, E. N., (1981), “Steam Drying of Sub-bituminous Coal from the Nenana and Beluga Fields, a Laboratory Study”, U.S DOE report number DOE/ET/12222-T1.

- Wilson, W. G., Young, B. C., and Irwin, W., (1997), “Overview of Low-rank coal drying”, Coal Preparation, Vol. 18, p1-15.

-

Kim, G. Y., Rhee, Y. W., Shun, D. W., Bae, D. H., Shin, J. S., Ryu, H. J., and Park, J. Y., (2014), “Drying Characteristic of High Moisture Low Rank Coal using a Steam Fluidized-bed Dryer”, Clean Technology, Vol. 20, p321-329.

[https://doi.org/10.7464/ksct.2014.20.3.321]

-

Kim, D. S., Lee, S. H., Rhim, Y. J., Choi, H. K., Lim, J. H., Chun, D. H., and Yoo, J. H., (2012), “Drying Characteristic of High Moisture Coal using a Flash Dryer”, Korean Chem. Eng. Res, Vol. 50, p106-111.

[https://doi.org/10.9713/kcer.2012.50.1.106]