승강기용 도어 인터록에 대한 해석적 연구

Abstract

Recently, the demand for special elevators for rapid and accurate transportation of various cargoes is increasing in facilities requiring relatively high reliability such as marine plants and warships. As a result, the importance of the stability of the main parts for the safety of the elevator is emerging. Particularly one of the safety devices of the elevator, the door interlock is a state in which the elevator is stopped for loading and unloading of the elevator cargo frequently used frequently, the state in which the elevator door is opened for the convenience of cargo handling Continuing to work with, and the risk of fire and explosion accidents caused by overloading. In this study, explosion phenomena on electrical equipment and equipment such as door interlock were considered by applying coupled analysis method. As a result, the material of the protective interior of the door interlock was AISI 1045 steel, and the thickness was about 30mm, which was appropriate for the explosion-proof structure.

Keywords:

Marine Plant Safety Device, Door Landing Interlock, Explosion Analysis, Explosion Proof Structure키워드:

해양플랜트안전장치, 도어인터록, 폭발해석, 방폭구조1. 서 론

최근 해양플랜트와 군함 등 상대적으로 높은 신뢰성을 요구하는 설비에서 각종 화물의 신속하고 정확한 운반을 위한 특수 승강기의 수요가 증가하고 있다. 이에 따라 승강기의 안전을 위한 주요 부품에 대한 안정성의 중요성이 대두되고 있다. 특히 승강기의 안전장치중의 하나인 도어인터록은 사용빈도가 빈번한 승강기 부품으로 화물의 하역작업을 위해 승강기가 정지한 상태에서 하역의 편의를 위해 승강기의 도어를 개방한 상태에서 계속 작업할 때 과부하가 원인이 되어 발생하는 화재나 폭파사고에 대한 위험에 노출되어 있다. 특히, 해양플랜트와 군수장비 등에 사용되는 도어인터록은 기존의 일반승강기와는 구조가 상이하며 화물의 수직이동의 안전을 위해 설치되는 부품이므로 폭파나 화재사고에 대비하여 보다 높은 안정성이 요구된다. 해양플랜트산업과 군수산업에 사용되는 승강기용 도어인터록과 같은 전기설비 및 기기들은 여러 가지 원인으로 인해 발생된 오작동으로 인하여 사고발생시 점화원이 되어 폭발과 화재사고의 원인이 될 수 있는 가능성이 있기 때문에 위험장소에 사용되는 이러한 기기나 설비들에 대해서 방폭성능에 대한 인증을 요구하고 있다. Cho(1)는 이러한 전기기기 및 설비에 대한 내압방폭인증절차에 대해 설명하였다. 방폭과 관련된 연구로는 Lee 등(2)은 유한요소해석기법을 사용하여 폭발하중에 대한 기둥부재의 거동과 손상특성에 대한 연구를 진행하였고 Sim 등(3)은 구조물에 대한 근거리 폭발에 대한 수치해석적 연구를 수행하였다. Huh 등(4)은 폭발하증을 고려한 구조물 설계분야에 대해서 연구하였다. Kingery 등(5)은 초기충격파에 대한 경험식에 의한 방법에 대해 연구하였으며, Lucas 등(6)은 유한요소해석을 통해 폭발에 의해 발생하는 하중에 대한 파형패널에 대한 응답을 조사한 결과를 제시하였다. 그리고 Malo 등(7,8)은 구조물의 축소모델을 통해 압력하중이 준정적 상태로 작용할 경우의 거동에 대해서 해석적연구를 수행하였다. Langdon 등(9)은 충격압을 받는 모델의 거동에 대해서 살펴보았다. 그리고 대형시설물에 대한 방폭시스템의 설계에 대한 연구사례(10,11)도 있다.

하지만, 이와 같은 폭발과 화재와 관련된 연구는 육상시설에 국한되어 진행되어왔으며 대형구조물중심으로 진행되었다. 해양플랜트와 같은 특수한 환경에서 사용되는 전기기기나 설비에 대한 방폭구조와 관련된 연구는 드문 실정이다.(12)

본 연구에서는 화재나 폭발에서도 신뢰성을 유지할 수 있는 방폭형 도어 인터록의 개발을 위해 해석적 연구를 통해 방폭구조(Explosion proof structure)설계에 대한 기초자료로 활용하고자 한다.

2. 승강기용 도어 인터록의 구조

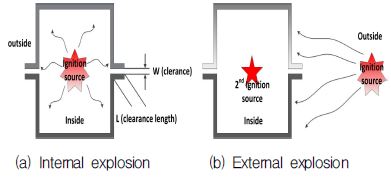

Fig. 1은 방폭구조에 대한 개념도를 나타낸 것이다. 방폭은 내압방폭과 외압방폭으로 구분할 수 있다. 내압방폭을 위해서는 설계단계에서부터 도어인터록의 보호용기(Enclosure)가 폭발압력을 견딜 수 있도록 기계적 강도를 가진 방폭구조를 고려해야 한다.

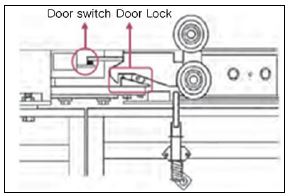

Fig. 2와 같이 승강기의 도어 인터록은 승강기의 카(car)가 화물의 하역작업을 위해 승강장문이 설치된 층에 도착하지 않으면 개방되지 않은 구조인 승강기의 안전장치이다. 승강기가 승강장문의 상부에 설치된 층에 미도착시에는 개방되지 않도록 하는 도어록과 도어가 개방된 상태에서는 승강기 운행을 정지시키는 도어 스위치가 설치되어 있다. 국내의 일반승강기용 도어 인터록은 국내 대기업 승강기 제조사에서 주로 제작 및 판매되고 있으나 해양플랜트와 군수장비와 같은 특수 화물용 도어 인터록은 안정성등의 이유로 대부분 수입에 의존하고 있는 실정이다. 특히, 특수화물용 승강기의 도어 인터록 및 제어시스템은 일반 승강기의 인터록과는 그 기능 및 구조가 상이하기 때문에 해양플랜트에서는 일반 승강기용 도어인터록을 사용할 수 없으며 가격 또는일반 승강기의 도어인터록에 비해 2~3배정도의 고가에 판매되고 있다.

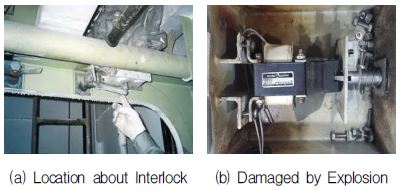

Fig. 3은 본 연구의 해석대상인 도어인터록의 설치위치와 실제로 과전류가 원인이 되어 폭발사고가 발생된 도어인터록을 나타낸 것이다. 도어인터록은 그림과 같이 승강기도어의 상부에 위치하고 있다. 폭발의 원인은 서론에서 언급한 바와 같이 작업의 편의를 위해 승강기의 문을 장시간 개방한 상태에서 하역작업을 진행한 결과이다. 이와 같이 도어인터록의 화재나 폭발에 의해 고장이 발생하면 승강기의 도어가 개방된 상태로 승강기내부의 화물이 추락하여 대형사고로 연결된다.

해석하고자하는 승강기용 도어인터록은 폭발에 의한 화재사고발생 후, 제어시스템의 최적화를 통해 전기적인구조는 안정화하였으나, 폭발에 의한 보호용기의 구조적 안정성은 검증된바가 없다. 이에 따라 내압방폭관련 공인시험인증기관에서의 시험인증을 위해 해석적 방법을 통해 도어인터록 보호용기에 대한 설계의 안정성을 미리 살펴보고자 한다. 시험인증절차는 Kang 등(13)과 Cho 등(14)이 제시한 내압방폭에 대한 시험인증관련사항을 참고하였다. 이에 따르면 전기설비 및 전기기기로부터 점화원을 위험분위기로부터 격리하기 위해서 내압방폭구조를 선택한다. 내압방폭구조와 관련하여 국내에서 적용하는 국제규격은 ‘IEC60079-0:방폭기기에 대한 일반요구사항’과 ‘IEC60079-1:방폭기기의 내압방폭구조요구사항’등이다. 방폭기기에 대한 일반요구사항은 모두 방폭구조에 공통으로 적용되는 규격으로 방폭규격의 적합성을 확인하고자 하는 기기는 적합성이 우선적으로 적용되어야 한다.

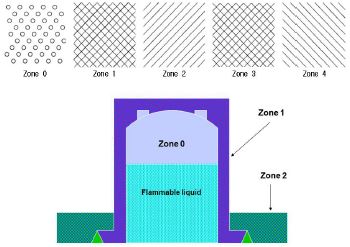

방폭지역의 구분은 Fig. 4와 같이 방폭지역의 표기 방법및 위험지역의 구분으로 나타낼 수 있다. 본 연구의 고려대상인 도어인터록은 Zone 2~4지역에 설치된다. 내압방폭과 관련된 인증절차는 Cho(1) 내압방폭인증시험의 신뢰성은 Kang 등(13)에서 제시된 사항을 참조하였다. 이를 바탕으로 내압방폭조건에서의 변형률은 0.3 mm 범위로 설정하였다.

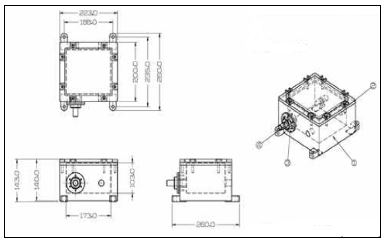

Fig. 5는 본 연구의 해석대상인 도어인터록 하우징의 외형도이다. 해석대상인 도어인터록은 KS B 6926의 규격에 따라 설계하였으며, 주요 기술 성능인 방폭등급은 방폭 시험 등급표에 따라 ‘내압방폭구조(d)’에 대해 시험인증을 진행할 계획이다. 본 연구에서는 ‘내압방폭구조(d)’의 시험인증조건과 동일하게 해석에 필요한 경계조건을 설정하였다.

3. 수치해석

3.1 수치해석모델

일반적으로 폭발과 같은 대변형(Large deformation)현상은 선행연구의 사례에서 알 수 있듯이 해석적인 방법으로는 Explicit method(양해법)을 통해 고찰하는 것이 일반적이다.

폭발과 관련된 해석적 연구는 크게 점화원에서 폭발에 의한 충격파의 전달은 유동영역에 대한 해석(Eulerian)과 충격파에 영향을받는 구조물은 구조영역에 대한 해석(Lagrangian)로 나뉜다. 이는 유동영역의 해석과 구조영역의 해석을 연결하는 것이므로 본 연구에서는 승강기용 도어인터록의 방폭구조설계에 대해서 유동해석과 구조해석을 결합한 연성해석(Fluid-Structure Interaction:FSI)를 통해 고찰하고자 한다. 연성해석의 방법을 간단히 소개하면, 유동영역에서 폭발시 발생하는 폭발충격파의 전달은 유동해석기법인 전산유체역학(Computational Fluid Dynamics:CFD)을 통해서 압력데이터를 획득한다. 유동해석에는 κ-ω SST난류모델을 적용하였다. 폭발과 같은 현상은 순간적인 현상이므로 비정상(transient)해석으로 하였으며, 해석시간은 1(㎲)에서 100,000 시간간격으로 설정하였다. 유동해석을 통해 획득한 압력데이터를 보호용기를 모사한 구조해석모델에 매핑(mapping)후, 폭발로 인해 발생된 도어인터록의 보호용기에서의 변형량 등을 구조해석(Structure analysis)을 통해 살펴보고자 한다. 이때 주요변수는 도어인터록 보호용기의 두께(10 mm, 30 mm, 50 mm)로 설정하였다. 본 연구에서는 이러한 해석과정에 대해서 유동해석은 Fluent, 구조해석은 ANSYS S/W를 사용하였다.

3.2 해석조건

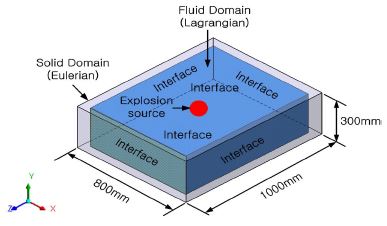

Fig. 6은 본 연구에서 고려한 해석모델을 나타낸 것이다. 크기는(800×1000×300)이며 해석의 편리를 위해 도어인터록 보호용기의 외형을 장방형 형태로 단순화하였다. 해석영역은 앞에서 언급한 바와 같이 유동해석을 위한 유동영역과 구조해석을 위한 보호용기의 벽면으로 모사하였다.

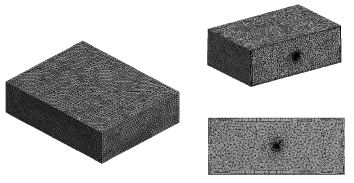

Fig. 7은 해석에 적용된 격자배치를 나타낸 것이다. 유동해석에 적용된 node와 element수는 각각 1,800,000개와 1,200,000개로 생성하였으며, 구조해석에 적용된 node와 element수는 각각 3,100,000개와 2,100,000개이다. 유동해석의 정밀도를 향상시키기 위해 유동영역과 점화원 및 하우징과의 접촉부에는 격자밀도를 조밀하게 배치하여 격자계를 구성하였다. 구조해석에서는 유동영역과 접하는 벽면에 격자를 조밀하게 배치하였다. 유동해석에서는 사면체격자와 육면체격자를 혼용하였으며, 구조해석에서는 사면체격자를 적용하였다. 이와 관련된 정보는 Table 1과 같다.

3.3 경계조건

해석에서 고려한 경계조건은 Fig. 6과 같이 폭발의 점화원은 유동영역의 가운데에 위치시켰다. 점화원에서의 초기압력은 내압방폭에 대한 시험인증조건을 참조하여 대기압의 7배로 가정하여 700,000(Pa)로 설정하였다. 점화원에서의 초기압력은 점화원과 유동영역의 압력교환에 의해 전달되도록 설정하였으며, 이때 발생된 압력차이가 충격파의 형태로 유동영역으로 전파되도록 정의 하였다.

이렇게 유동해석을 통해 획득된 압력데이터를 유동영역과 도어인터록보호용기의 벽면과의 경계면에 맵핑(mapping)시켜 구조해석조건에서의 외력조건으로 변환하였다. 구조해석에서는 폭발에서 발생한 충격파를 견딜 수 있는 보호용기의 적절한 두께를 구하기 위해 살펴보았다. 유동해석에 소요되는 시간은 대략적으로 24시간정도 소요되었다. 구조해석에서는 승강기도어에 고정되므로 보호용기의 바닥면을 고정조건을 적용하였으며, 그 외의 벽면은 외부에 노출된 조건으로 설정하였다. 구조해석에 소요되는 시간은 평균 5시간정도 소요되었다.

보호용기의 재질은 AISI 1045 steel을 적용하였으며 물성관련데이터는 Table 2와 같다.

4. 결과 및 고찰

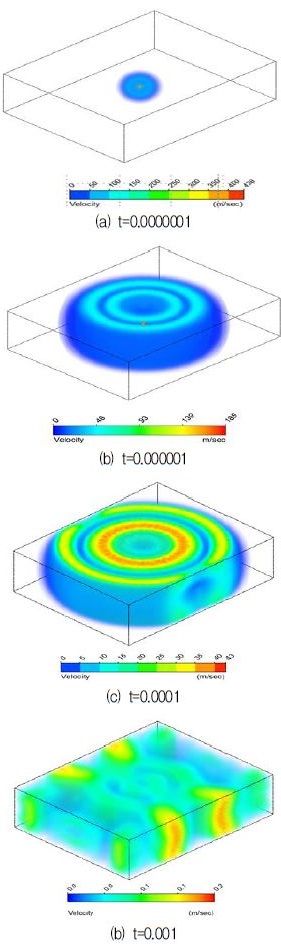

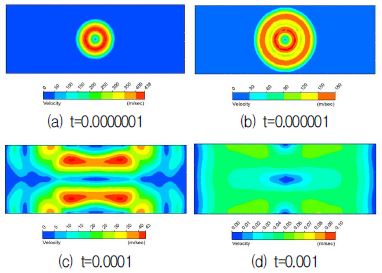

Fig. 8~10는 도어인터록의 보호용기에서 유동영역에 대한 해석결과를 나타낸 것이다. Fig. 8은 시간에 따른 속도분포를 도식화한 것이다. 초기 폭발에서 발생한 충격파가 시간이 지남에 따라 유동영역으로 전파되는 것임을 알 수 있다. 특히 (b)에서 제시한 바와 같이 충격파가 1차, 2차 돔(dome)의 형태로 유동영역으로 전파되고 있는 것을 알 수가 있다. 시간이 0.0001초에서는 충격파가 보호용기의 수직방향(Y)의 벽면에 접촉하기 시작하였다. 이는 보호용기 수평방향(Z)의 길이가 수직방향의 길이에 비해 상대적으로 크기 때문인 것 판단된다. 이 때의 최고속도는 43(m/s)인 결과를 보였다. 따라서 보호용기는 수평방향보다는 수직방향으로 폭발에 의한 충격에 다소 취약한 구조라고 생각된다. Fig. 7(d)는 0.001초에 대한 속도분포를 나타낸 것으로 시간경과에 따라충격파가 분산되어 소멸된 결과를 보였으며 보호용기내에서의 속도분포가 0.1(m/s)미만인 분포를 보였다. 따라서 폭발로 인해 보호용기의 벽면에 영향을 미치는 시간은 폭발시작후 0.0001초가 경과한 시점으로 판단된다.

Fig. 9은 시간경과에 따른 보호용기에서의 속도분포를 수평방향의 단면에 대해서 나타낸 것이다. Fig. 8의 결과에서 언급한 바와 같이 충격파의 돔의 형태가 보다 명확하게 분포된 것을 알 수가 있다. 층격파가 보호용기의 벽면과 충돌한 후 반사(Reflection)에 따른 영향이라고 판단된다. 속도분포의 크기는 점화원을 기준으로 벽면에 접근할수록 속도가 감소하는 경향을 나타내었다.

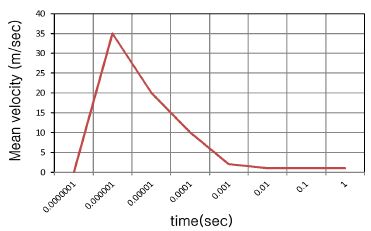

Fig. 10는 각 시간대별로 보호용기의 수직방향의 상부벽면에서의 속도분포의 평균값을 나타낸 것이다. 충격파가 보호용기의 벽면에 가장 큰 영향을 받는 시간대를 고찰하여 이때의 데이터를 구조해석의 하중조건으로 적용하고자 한다. 보호용기의 상부벽면에 대해서만 살펴본 이유는 보호용기의 하부벽면은 승강기의 구조물에 밀착되어 완전 고정되기 때문이다. 속도분포를 살펴본 결과 0.000001초에서 가장 큰 속도분포를 보였으며 이 결과를 바탕으로 구조해석의 하중조건으로 적용할 것이다.

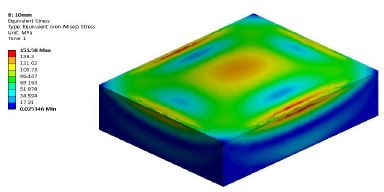

Fig. 11~12은 구조해석의 결과이며 충격파의 영향이 가장 크다고 판단된 0.000001초에서의 유동해석을 통해 획득한 데이터를 보호용기의 벽면에 맵핑시켜 보호용기의 등가응력과 변형률에 대한 결과를 나타낸 것이다. 등가응력의 분포를 나타낸 Fig. 11에서 알 수 있듯이 최대값이 약 155 MPa으로 분포된 결과를 보였다.

본 연구에서 고려한 보호용기의 재질(AISI 1045)에 대한 항복강도가 250 MPa이다. 따라서 구조강도상으로 방폭구조의 보호용기에 적용이 가능한 적절한 재질이라고 판단된다. 안전계수는 보호용기의 두께별로 최대등가응력과 재료의 항복강도에 대해서 살펴보았으며, 이에 대한 결과는 Table. 3에 정리하였다.

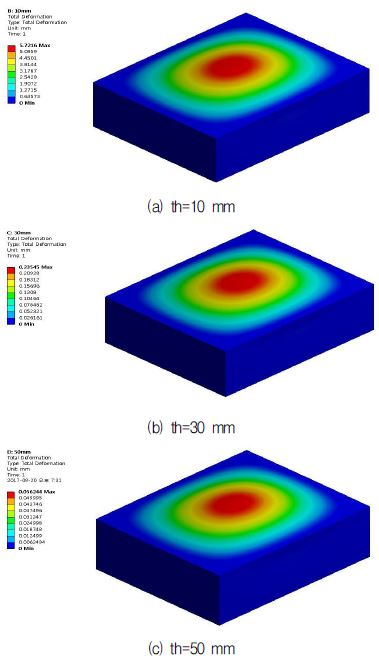

Fig. 12은 보호용기의 두께에 대한 변형률에 대한 해석결과를 나타낸 것이다. 보호용기의 두께(th)가 10 mm에서는 5.73 mm, 두께가 30 mm에서는 0.23 mm 그리고 두께가 50 mm에서의 변형률은 0.05 mm인 결과를 보였다. 따라서 보호용기의 두께는 30 mm 정도로 제작하면 도어인터록의 내압방폭기준(변형률 0.3 mm 이내)을 만족하므로 방폭구조에 적합한 두께라고 판단된다.

5. 결 론

해양플랜트와 군수산업 등에서 화물운송을 위해 사용되는 특수승강기의 안전장치인 도어인터록에 대해서 폭발상황을 가정하여 보호용기의 안정성을 해석적연구를 통해 고찰하였다.

본 연구의 결과를 요약하면 다음과 같다.

- 1) 기존의 대형구조물중심의 폭발현상에 대한 고찰을 전기기기나 설비에 대해서 살펴보았으며, 도어인터록의 보호용기에서 발생한 폭발현상을 전산유체해석, 구조해석을 연동한 연성해석기법을 적용하여 살펴보았다.

- 2) 유동해석결과 폭발원에서 발생한 폭발압력이 유동영역에서 충격파로 전달되었으며, 충격파는 돔(dome)의 형태로 보호용기의 벽면으로 전달되었다. 해석모델의 구조적인 특성상 보호용기의 수직방향의 상부벽면이 충격파의 영향을 가장 많이 받는 결과를 보였다.

- 3) 승강기용 도어인터록의 보호용기는 구조해석결과 최대응력과 최대변형량이 측면부보다는 상부에 분포된 결과를 보였으며 본 연구에서 고려한 보호용기의 재질은등가응력에 대한 해석결과 내압방폭에 적합한 재질이였으며, 내압방폭을 위한 적절한 두께는 변형률에 대한 구조해석결과는 30 mm 정도이다.

Acknowledgments

본 논문은 2015학년도 동명대학교 교내학술연구비 지원에 의하여 연구되었음(2015-A015).

References

- Cho, C. S., (2011), “A Study for Certification Approval Procedure od Flameproof Enclosure “d” of Low0voltage electric facility”, Proceedings of the KIIEE Annual Conference, p171-175.

- Lee, K. K., Kim, T, T., Kim, E. S., and Kim, J, K., (2007), “Behavior of steel Columns Subjected to Blast Loads”, Journal of Earthquake Engineering Society of Korea, Vol.23(No.7), p37-44.

-

Shim, C. S., and Yun, N, R., (2010), “Evaluation of Close-range Blast Pressure Mitigation Using a Sacrificial Member”, Journal of Earthquake Engineering Society of Korea, Vol. 14(No. 1), p11-23.

[https://doi.org/10.5000/eesk.2010.14.1.011]

- Huh, Y. C., Chung, T. Y., Moon, S. J., and Oh, S, K., (2010), “A Review on the Process of Blast Effect Analysis for Design of a Glazing System Against Explosive Loadings”, Proceedings of the KSNVE Annual Autumn Conference, p136-137.

- Kingery, C. N., and Bulmash, G., (1984), “Airblast Parameters from TNT Sperical Air Burst and Hemispherical Surface Burst”, Report ARBL-TR-02555, U.S. Army BRL, Aberdeen Proving Ground, MD.

- Loucas, L. A., Boh, J. W., and Choo, Y. S., (2004), “Response of Profied Barriers Subject to Hydroearbon Explosions”, Proceeding of the Institute of the Civil Engineering:Structure and Buildings, Vol. 157, p317-331.

- Malo, K. A., “Water Pressure Chamber for Static Testing od Panels”, International Journal of Mechanical Science, Vol. 43, p1209-1228.

- Malo, K. A., and Hstad, H., (1994), “Response of Corrugated Steel Walls Due to Pressure Loads”, Proceedings of 3rd International conference, Structure under Shock and Impact p165-173.

- Langdon, G. S., and Scheleyer, G. K., (2006), “Deformation and Failure of Profiled Stainless Steel Balst Walls, Part Ⅲ:Finite Element Simulations and overall summary”, International Journal of Impact Engineering, Vol. 32(No. 6), p998-1012.

- Bogosian, D., and Fu, S., (2004), “Infiltration of Airblast into Buildings through Glazed Opening”, 31st Explosive Safety Seminar, San Antonio, Texas, p82-90.

-

Timmel, M., Kolling, S., Osterreder, P., and Dubois, P. A., (2007), “A Finite Element Model for Impact Simulation with Lamninated Glass”, International Journal of Impact Engineering, Vol. 34, p1465-1478.

[https://doi.org/10.1016/j.ijimpeng.2006.07.008]

- Bin, J. H., (2009), “Numerical Study of Sound Generation Mechnism by a Blast Wave”, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 19, p1053-1061.

- Kang, J. U., Kang, D. H., and Kim, J. S., (2006), “Reliability Certification Report of Flameproof Ceiling Lights”, Proceedings of the KOSME Annual Autumn Conference, p313-314.

- Cho, C. S., and Jeong, Y. H., (2012), “An analysis of problems in accreditation process for Flameproof Enclosure type Electric Equipment”, Proceedings of the KIEE Annual Conference, p167-169.