가스 유량 측정을 통한 PFA 라인드 볼밸브의 시트 누설에 관한 연구

**강릉원주대학교 자동차공학과

**Department of Automotive Engineering, Gangneung-Wonju National University

Abstract

A PFA lined ball valve, which is machined with fluorinated resin PFA to its inner part and ball for better corrosion resistance, non-stickiness, heat-resistance, has been used in extreme operating conditions of high temperature (∼120℃) and high pressure (∼10 bar) for high-purity chemical agents, and therefore the reliability of its leak tightness is very important. A bubble leak test for the seat leakage of a PFA lined ball valve has been used widely, however, it is not enough to ensure its leak tightness because its detectable leak sensitivity is limited and the deviation of observation results occurs depending on the operator. In this study, we have measured gas flow rates using a micro-flow sensor between PFA lined ball and PTFE seat ring through the valve, which is called as the seat leakage of industrial ball valves. It was found that the sensitivity of bubble leak test, 1.0×10-4 mbar⋅ℓ/s, was not enough to confirm its leak tightness. Gas flow measurement using a micro-flow sensor has been conducted to make up for the useful sensitivity to 1.0×10-5 mbar⋅ℓ/s. This study could help in understanding the physical leakage phenomenon and deriving a suitable industrial leak testing method for the industrial ball valves.

Keywords:

PFA lined ball valve, Flow rate leak test, Seat leakage, Leak rate키워드:

PFA 라인드 볼밸브, 유량 누설 시험, 시트 누설, 누설률1. 서 론

PFA 라인드 볼밸브(PFA lined ball valve)는 밸브의 몸통(body) 내부와 유동 제어 요소(flow control element)인 볼(ball) 외부가 PTFE(Polytetrafluoroethylene) 불소수지와 유사한 내후성, 내부식성, 내약품성을 갖고 투명도와 기계적 강도가 우수한 PFA(Perfluoroalkoxy) 불소수지로 코팅된 산업용 밸브의 일종이다. 따라서 고온(~120℃)⋅고압(~10 bar)의 환경에서 위험도가 높고 강한 부식성을 갖는 염산, 황산, 질산 등의 화학물질 이송이 필요한 반도체, LCD 및 화학제품 제조공정의 배관 시스템에 주로 적용되고 있다(1).

밸브의 몸통에서 볼을 지지하는 방식에 따라 볼밸브는 부유식(floating type)과 고정식(trunnion mounted type)의 두 가지 종류로 분류된다. 부유식 볼밸브에서는 볼이 두 개의 시트링(seat ring)에 의해 지지되며, 완전 닫힘일 때 상류(upstream) 유체 압력에 의해 볼이 하류(downstream) 시트링으로 밀착되어 밸브 내부 사이의 누설 기밀(leak tightness)을 높일 수 있는 특성이 있다. PFA 라인드 볼밸브에 사용되는 시트링은 PTFE 불소수지로 된 소프트 시트(soft seat)를 적용한다(2).

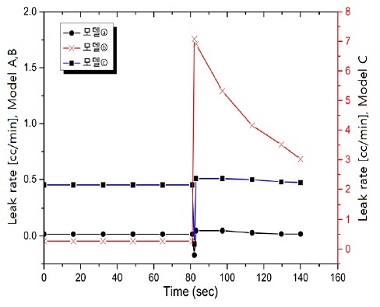

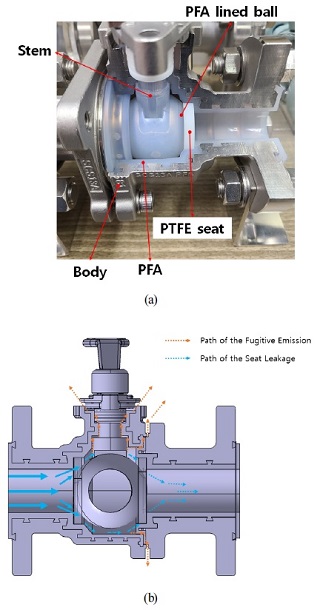

산업용 밸브에서 발생하는 누설(leakage)은 크게 Fig. 1과 같이 두 가지로 분류되며, 비산 배출(fugitive emission, FE)과 시트 누설(seat leakage, SL)이다. 비산 배출은 밸브 몸통 내부에서 스템부를 통한 대기로의 누설이며, 시트 누설은 볼밸브가 닫혀있는 상태에서 볼과 시트 사이의 틈새를 통한 밸브 전후로의 누설이다. 고순도 화학물질이 이송되는 배관 시스템에서는 1 cc/day의 미소누설에도 치명적인 인명피해 사고가 발생하기 때문에 ISO 5208, API 598 등의 국제 표준에 따른 누설 기밀에 관한 규제 및 관리가 중요하다(3,4).

(a) PFA lined ball valve construction with a floating ball and (b) schematic diagram for FE and SL; FE: fugitive emission, SL: seat leakage

PFA 라인드 볼밸브는 국제 표준에 제시된 기포 누설 테스트(bubble leak test, BLT)을 활용하여 시트 누설을 확인한 후 산업현장에 설치되고 있다. 기포 누설 테스트는 볼밸브가 완전 닫힘일 때 밸브의 상류 내부를 공기 등으로 가압시켜 밸브를 수조(water tank)에 넣은 후, 볼과 하류 시트링 사이의 틈새에서 만들어지는 기포 여부로 누설을 판단하는 방법이다. 따라서 검출할 수 있는 누설률(leak rate)이 1.0×10-4 [mbar⋅ℓ/s] 정도로 제한적이고, 관측자에 의한 측정 편차가 있으며, 누설률을 정량화하기가 어렵다(5).

누설이 없는(leakage zero) 외함(enclosure)이나 시스템을 제작하기는 불가능하며, 산업용 볼밸브에서 허용되는 시트 누설률은 1.0×10-4 [mbar⋅ℓ/s] 정도로써 유동 양상으로 구분하면 층류 유동(laminar flow)이다(6). 하지만 화학물질이 작동유체인 PFA 라인드 볼밸브에서는 보다 엄격한 허용 누설률 적용이 필요하며, 이에 따라 본 연구에서는 누설 유량을 직접적으로 측정하여 정밀도를 높일 수 있는 마이크로 유동 센서(micro-flow sensor, MFS)를 이용하였다(6,7). PFA 라인드 볼밸브의 시트 누설에서 발생하는 가스 유량을 1.0×10-5 [mbar⋅ℓ/s] 정도까지 정량적으로 측정하였고, 결과 검증을 위하여 기포 누설 테스트에 의한 관측 결과와 비교하였다.

2. 본 론

2.1. 실험 방법

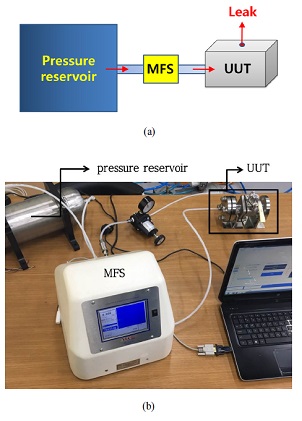

본 연구에서는 마이크로 유동 센서를 이용한 PFA 라인드 볼밸브의 시트 누설률을 측정하기 위하여 Fig. 2와 같은 압력조건(가압부 압력 5 bar, 대기로의 누설)으로 실험 장치를 구성하였다. 마이크로 유동 센서는 미국 ATC社에서 상용화한 IL2-C 모델로 측정 가능한 누설률의 범위는 0∼10 [cc/min]이며, MFS에서 측정된 데이터를 저장하기 위하여 Leak-Tek 5.0 프로그램을 이용하였다(8).

(a) Schematic diagram and (b) experimental setup for measuring gas flow rate through the seat leakage of a PFA lined ball valve; MFS: micro-flow sensor, UUT: unit under test

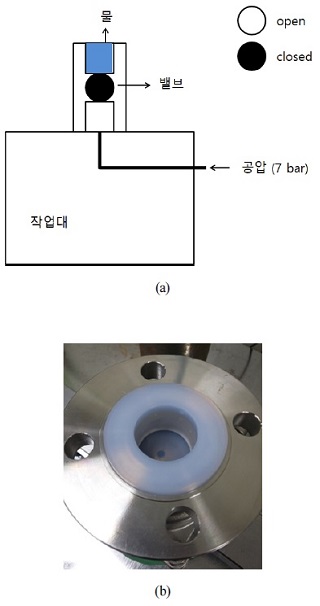

실험에 사용된 PFA 라인드 볼밸브는 ㈜케이투앤에서 생산된 완제품 중에서 Fig. 3과 같은 압력조건(가압부 압력 7 bar, 대기로의 누설)에서 실시한 10분 동안의 기포 누설 테스트(BLT)를 통해 누설률이 서로 다른 3종류(모델Ⓐ, 모델Ⓑ, 모델Ⓒ)를 확보하였다. 모델Ⓐ는 BLT 10분 동안 발생한 기포가 없는 밸브이고, 모델Ⓑ는 BLT 4분 만에 첫 번째 기포가 발생한 밸브이고, 모델Ⓒ는 BLT 1초 만에 첫 번째 기포가 발생한 밸브이다. 이렇게 동일한 공정으로 생산된 제품이라도 조립 시 발생하는 공차, 흠집, 이물질 등에 의하여 누설률이 달라지므로 전수 검사가 필요하다.

(a) Schematic diagram and (b) experimental setup for inspecting gas bubbles through the seat leakage of a PFA lined ball valve

두 가지 종류의 누설 테스트(MFS, BLT)에서 각각 밸브 시료당 5회의 누설률을 측정하였다. MFS를 통해 얻은 가압 조건에서의 체적유량(단위, ccm)을 표준 조건에서의 체적유량(standard cubic centimeter per second, sccs)으로 환산하였고, BLT를 통해 얻은 가압 조건에서의 분당 발생 기포수(단위, bubbles/min)를 ISO 5208에 따라 기포의 반경을 2.5 mm로 산정하여 표준 조건에서의 체적 유량(단위, sccs)으로 환산하여 결과 비교에 사용하였다(9).

2.2 실험 결과

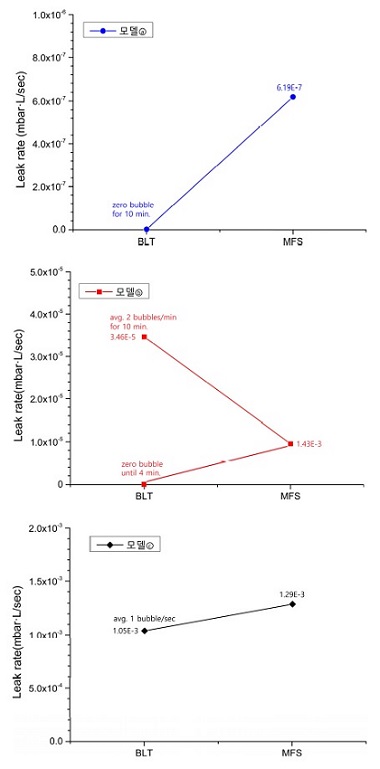

본 연구의 측정 결과 검증을 위하여 BLT를 이용하여 PFA 라인드 볼밸브의 시트 누설을 관측(site check)하였고, BLT 결과를 요약하여 아래에 나타내었다. 가압 조건에서 대기 상태(overpressure to atmosphere)로 누설된 체적유량은 모델Ⓐ 0 [cc/min], 모델Ⓑ 0.131 [cc/min], 모델Ⓒ 3.927 [cc/min] 이다. 이를 표준 조건(1 atm, 0℃)에서 진공 상태(atmosphere to vacuum)로 누설된 체적유량으로 환산하면, 모델Ⓐ 0 [sccs], 모델Ⓑ 3.46×10-5 [sccs], 모델Ⓒ 1.05×10-3 [sccs]이다. 표준 조건에서 진공 상태로 30초에 한 방울의 기포가 발생할 때의 최소 검출 누설률이 1.0×10-4 [mbar⋅ℓ/s]이므로, 본 연구에서 측정한 BLT 결과가 합리적임을 알 수 있다 (mbar⋅ℓ/s ≡ sccs).

본 연구의 목적인 MFS를 이용한 PFA 라인드 볼밸브의 시트 누설을 측정하기 위하여 가압 조건에서 대기 상태로 상기 BLT에 사용된 밸브 모델 3종류에 대한 누설률 측정을 수행하였다. MFS 초기화 20초, 전체 유로 가압화 60초, MFS를 통과하는 유동 안정화 59초 및 최종값 기록 등 총 140초 동안의 체적유량(단위, ccm)을 저장하였다. 모델Ⓐ∼Ⓒ에 대하여 MFS를 이용하여 측정한 140초 동안의 체적유량 변화를 Fig. 4에 나타내었다. 전체 유로 가압화가 끝난 80초에서의 체적유량을 MFS 초기값으로 하여 140초에서의 체적유량을 초기값으로 보정하였고, 이를 최종 누설률로 산출하였다. 각각의 모델 밸브에 대하여 MFS 초기값으로 보정하여 산출한 가압 조건에서 대기 상태로의 누설률은 모델Ⓐ 0.0013 [cc/min], 모델Ⓑ 0.03 [cc/min], 모델Ⓒ 2.7 [cc/min] 이다. 이를 표준 조건에서 진공 상태(atmosphere to vacuum)로 누설률로 환산하면, 모델Ⓐ 6.19×10-7 [sccs], 모델Ⓑ 1.43×10-5 [sccs], 모델Ⓒ 1.29×10-3 [sccs]이다. 누설 크기가 10-2∼10-6 [mbar⋅ℓ/s]까지 층류 유동 특성을 나타내므로, 본 연구에서 측정한 MFS 결과가 합리적임을 알 수 있다 (mbar⋅ℓ/s ≡ sccs).

MFS와 BLT에 의한 결과 비교를 Fig. 5에 나타내었다. 소프트 시트를 가진 산업용 밸브에 대한 국제 표준에 표시된 허용 시트 누설률은 BLT에 의하여 30초 동안 기포 발생이 없는 것이지만, 이것으로는 누설 기밀에 관한 충분한 신뢰성을 확보할 수 없음을 판단할 수 있다. 즉, 최소 검출 누설률이 1.0×10-4 [mbar⋅ℓ/s] 정도인 BLT에서의 일반적인 방법을 사용했을 때 모델Ⓒ와 같은 발생 누설률이 최소 검출 누설률보다 큰 경우에는 검출에 문제가 없지만, 모델Ⓑ와 같은 발생 누설률이 최소 검출 누설률보다 작은 경우에는 발생 누설률을 감지할 수 없다. 따라서 BLT의 관측 시간을 연장해야만 하는데, 모델Ⓑ에서 확인된 1.0×10-5 [mbar⋅ℓ/s] 차원의 누설은 관측 시작 후 4분이 지나 기포가 발생된 것이다. 이 정도의 누설 기밀은 연료나 오일의 기밀은 유지할 수 있지만, 1.0×10-7 [mbar⋅ℓ/s] 차원의 기밀이 필요한 가스의 기밀은 유지할 수 없다. 따라서 PFA 라인드 볼밸브의 시트 누설을 판단하는 척도로 1.0×10-5 [mbar⋅ℓ/s] 차원의 누설 기밀을 사용하는 것이 신뢰성 향상에 커다란 도움이 될 것이다. 따라서 MFS를 이용한 누설 테스트는 BLT 검출 감도보다 높은 마이크로 차원의 누설 흐름인 층류 유동(laminar flow) 검출이 가능하며, 산업용 표준의 최고 누설 기밀 등급에 속하는 PFA 라인드 볼밸브를 경제적이면서도 정확하게 판별할 수 있음을 확인하였다. 아울러 모델Ⓐ와 같은 나노 차원의 층류 유동 검출을 위해서는 MFS 보다 검출 감도가 높은 헬륨질량분석(helium mass spectrometry) 검출법 등을 이용한 연구가 추가되어야 한다(10,11).

3. 결 론

본 연구에서는 기포 누설 테스트를 통해 선정한 서로 다른 누설률을 갖는 PFA 라인드 볼밸브를 대상으로 마이크로 유동 센서를 이용한 시트 누설 측정을 진행하였고, 가압 조건에서 대기 상태로 누설된 체적유량을 측정하여 기포 누설 테스트 결과와 비교하였다.

- 1) BLT를 통해 확인한 서로 다른 누설률을 갖는 3종류 밸브(모델Ⓐ, 모델Ⓑ, 모델Ⓒ)의 MFS 누설률은 측정 시작 후 80초 이전의 초기값과 누설에 의한 층류 유동이 안정화된 140초에서의 최종값을 가지고 산정하였다.

- 2) 측정된 가압 조건에서 대기 상태(overpressure to atmosphere)로의 누설률을 표준 조건에서 진공 상태(atmosphere to vacuum)로의 누설률로 환산한 결과, 모델Ⓐ 6.19×10-7 [sccs], 모델Ⓑ 1.43×10-5 [sccs], 모델Ⓒ 1.29×10-3 [sccs]로 누설률에 의한 유동 형태를 분류하면 3종류 모두 층류 유동을 나타내었다.

- 3) 모델Ⓒ와 같은 발생 누설률이 BLT 최소 검출 누설률보다 큰 경우에는 BLT를 이용한 PFA 라인드 밸브의 시트 누설 검출에 문제가 없지만, 모델Ⓑ와 같은 발생 누설률이 BLT 최소 검출 누설률보다 작은 경우에는 BLT로 시트 누설을 감지할 수 없다.

- 4) PFA 라인드 볼밸브의 시트 누설을 신뢰성 있게 판단하기 위해서는 1.0×10-5 [mbar⋅ℓ/s] 차원의 누설 감지가 가능한 측정이 요구되며, 이를 위하여 관측 시간을 연장해야 하는 BLT보다는 MFS가 보다 적합하였다.

- 5) 모델Ⓐ와 같은 나노 차원의 층류 유동 검출을 위해서는 MFS 이상의 검출 감도가 갖는 헬륨질량분석 검출법 등에 의한 데이터를 확보하는 것이 필요하다.

Acknowledgments

이 논문은 2018년 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(NRF-2018 R1D1A1A09083327). 또한 마이크로-플로우 에어 리크 테스터 사용을 지원해준 ㈜웨스텍(Westtech corp.) 관계자에게 감사드립니다.

References

- Hayes, W. C., 2012, “Fluoropolymer Lined Ball Valve Design Breakthrough,” ACHEMA Congress, Germany, June, pp. 18∼22.

-

Regula, J., 2012, “The Influence of Seat Fatigue Test on the Leakage in Ball Valve,” Procedia Engineering, Vol. 39, No. 2, pp. 91∼97.

[https://doi.org/10.1016/j.proeng.2012.07.012]

- ISO 5208, “Industrial Valves - Pressure Testing of Metallic Valves,” International Organization for Standardization, Switzerland, 2015.

- API 598, “Valve Inspection and Testing,” American Petroleum Institute, USA, 2009.

-

Biram, J. and Burrows, G., 1964, “Bubble Test for Gas Tightness,” Vacuum, Vol. 14, No. 6, pp. 221∼226.

[https://doi.org/10.1016/0042-207X(64)90306-9]

-

Kim, H., Chang, Y. S., Kim, W., Jo, Y. W., and Kim, H. J., 2015, “Introduction to Helium Leak Detection Techniques for Cryogenic Systems,” Applied Science and Convergence Technology, Vol.24, No.4, pp.77∼83.

[https://doi.org/10.5757/ASCT.2015.24.4.77]

-

Fojtášek, K., Dvořák, L., and Krabica, L., 2019, “Comparison and Mathematical Modelling of Leakage Tests,” EPJ Web of Conferences, Vol. 213, 02019.

[https://doi.org/10.1051/epjconf/201921302019]

-

Yoon, S. Y., Sagi, H., Goldhammer, C., and Li, L., 2012, “Mass Extraction Container Closure Integrity Physical Testing Method Development for Parenteral Container Closure Systems,” PDA Journal of Pharmaceutical Science and Technology, Vol. 66, No. 5, pp. 403∼419.

[https://doi.org/10.5731/pdajpst.2012.00878]

-

Schlick-Hasper, E., Neitsch, M., and Goedeche, T., 2020, “Industrial Leak Testing of Dangerous Goods Packagings,” Packaging Technology and Science, Vol. 33, pp. 273∼286.

[https://doi.org/10.1002/pts.2502]

-

In, S. R., 2007, “Consideration on the Helium Leak Detection in a Large Vacuum Chamber,” Journal of the Korean Vacuum Society, Vol.16, No.4, pp.235∼243.

[https://doi.org/10.5757/JKVS.2007.16.4.235]

-

Lee, W. H., Kim, D. Y., and Lee, J. C., 2018, “Development of a PFA Lined Ball Valve for Low Fugitive Emissions According to ISO 15848-1,” The KSFM Journal Fluid Machinery, Vol. 21, No. 1, pp. 41∼44.

[https://doi.org/10.5293/kfma.2018.21.1.041]