수력이송계통 배관 내부 캡슐 이송 거동 Part I. 예측식과 실험 루프 구성

Abstract

The Hydraulic Transfer System(HTS) is a facility for producing various radioisotopes, and it enables us to transfer materials irradiated into the reactor core remotely. The irradiation capsules or targets, which are the aluminium capsules for sealing materials irradiated, pass through the pipe by hydraulic force due to pump operation. When the irradiation capsules are transferred, the moving speed of those should be controlled intendedly to maintain the structural integrity themselves and not to exceed the limit of the insertion rate. Thus, the main design parameter is concluded by the flow rate and the drag force resulting from the water gap between the capsule and the pipe wall. In the part I of this paper, the moving speed of the capsule is predicted based on the theoretical background, and the experimental loop design is presented. In the part II, the experimental results are compared with the theoretical results. Finally, the design parameters for the HTS will be determined.

Keywords:

Hydraulic Transfer System, Capsule transport, Capsule transport speed키워드:

수력이송계통, 캡슐 이송, 캡슐 이송 속도1. 서 론

연구용 원자로는 일반적인 발전용 원자로와 달리 노심에서의 핵분열 과정에서 생성되는 중성자를 이용하는 시설이다. 산업용, 의료용 및 연구용 목적의 방사성동위원소 생산은 연구용 원자로의 대표적인 활용 분야 중 하나로 이를 위한 다양한 설비가 설치되어 운영되고 있다.

방사선 환경과 수조 내에 설치되는 연구용 원자로의 특성상 작업자의 접근성이 떨어져 원자로 가동 중에 자유롭게 조사물을 장전 및 인출하기 위한 별도의 시설을 필요로 한다. 조사물의 이송 경로에 해당하는 배관을 설치하여 조사물의 이송을 원격으로 제어하는 시설들이 여러 연구용 원자로에서 운영되고 있으며 조사핵종, 조사량, 조사시간 및 공정과정 등을 감안하여 조사물의 이송에 필요한 구동방식을 결정하게 되는데 대표적으로 공압과 수력을 구동력으로 이용하고 있다. 공압을 이용하는 조사 설비는 반감기가 매우 짧아 조사 후 회수 시간을 최대한으로 단축해야만 하는 경우에 적합한 설비로 공압을 이용하여 빠른 이송 속도를 제공해야 하는 까닭에 조사물의 취급 중량을 제한할 수 밖에 없다. 수력을 이용하는 경우 공압을 이용하는 조사 설비과 비교하여 상대적으로 조사 시간이 길고 회수 시간에 대해 민감하지 않은 경우에 적합하다고 할 수 있으며 취급 중량 측면에서 공압을 이용한 시설에 비해 유리한 측면이 있다. 수력을 이용하는 조사 설비는 대표적으로 독일의 FRM-II, 일본의 JMTR과 같은 연구용 원자로에서 현재 운영되고 있으며 국내에서도 수력이송계통(HTS : Hydraulic Transfer System)이라 명명한 조사 설비를 국내 연구용 원자로에 설치하여 각종 방사성 동위원소를 생산하기 위한 시도들이 있었다.

방사성동위원소 생산용 조사물은 표적이라 불리우는 원통형 밀봉체에 내장되어 노심에 위치한 별도의 조사공(Irradiation Hole)에서 조사되는데 표적의 이송 경로에 해당하는 배관이 수조 내에 설치되고 펌프 기동에 의한 수력이 표적의 이송에 관여하는 구동력 역할을 하게 된다. 이때 충격에 의한 표적 자체의 구조적 건전성에 문제가 없어야 하고 조사물의 반응도 삽입률 제한치를 초과하지 않도록 표적의 이송 속도를 제어해야만 한다. 향후 국내 연구용 원자로에 수력이송계통을 설치하여 운영할 것을 대비하여 사전 설계 작업에 착수하게 되었으며 수력이송계통의 상세 설계를 진행하기 위해 계통의 주요 설계 변수 확정이 선행되어야만 한다. 이때 표적의 이송 속도를 제어할 수 있는 인자는 계통 유량과 배관 내 조사물의 점성 마찰력 및 항력으로 압축된다. 따라서 수력이송계통의 원활한 운영이 이루어질 수 있는 계통 운전 조건을 선정하기 위한 기초 데이터베이스를 확보해야할 필요성이 제기되었다. 이에 대한 일환으로 Part I 에서는 배관 내부에서의 조사 캡슐 거동 예측과 실험 루프 설계 과정에 대한 내용을 기술하고 Part II에서 예측 결과와 실제 실험 결과를 비교하여 예측식의 유용성을 검증하고 주요 설계 변수를 확정하고자 한다.

2. 계통 구성

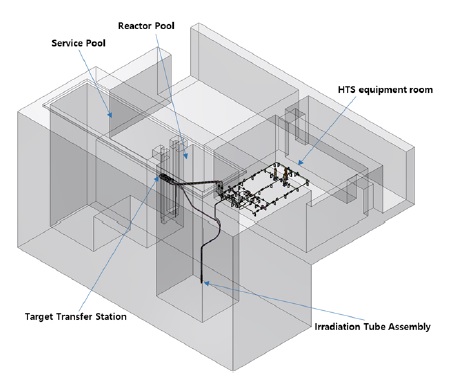

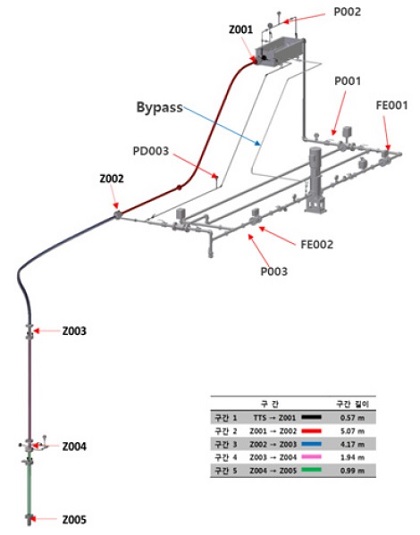

수력이송계통은 방사성 동위원소 표적 조사를 위한 2개의 루프가 운영될 계획 하에 각 루프의 독립적인 운영이 가능하되 계통 순환수의 흡입과 토출은 공용으로 사용하도록 계통을 구성하였다. 일반적으로 연구용 원자로는 Fig. 1에서와 같이 원자로 수조(reactor pool)와 작업 수조(service pool)가 구분되어 있으며 조사 표적은 작업 수조 내에 위치한 표적이송스테이션(Target Transfer Station)과 원자로 수조 내에 위치한 조사관집합체(Irradiation Tube Assembly)를 연결하는 배관을 따라 이송된다. 이때 표적 이송 구동력을 제공하는 계통수는 작업 수조로부터 유입되어 계통을 순환한 이후 다시금 작업 수조로 배출되도록 하였다. 펌프를 비롯한 각종 유체 기기 품목과 계측장비들은 별도의 기기실에 설치된다.

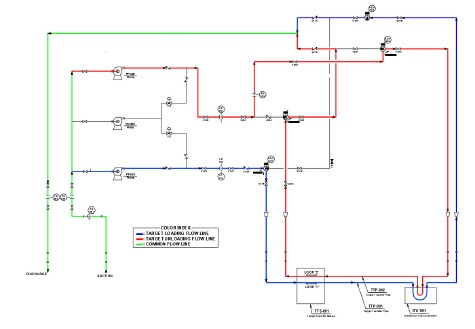

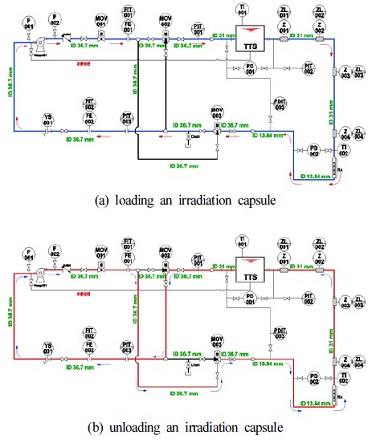

수력이송계통 유체흐름은 Fig. 2에 도시하였으며, 초기에 표적이송스테이션(TTS)이라 명명된 위치에서 조사 표적을 배관 내부에 삽입한 이후 공용 흡입 배관을 통해 유입된 계통수는 각 루프로 분기하게 되고 3방 밸브(3-way valve) 조작에 의해 조사 표적의 장전(loading)과 인출(unloading) 운전 상황에 따라 유로가 전환된다. 조사가 완료된 표적은 다시 표적이송스테이션에서 배관 외부로 꺼내어 후속 공정 과정을 거치게 된다.

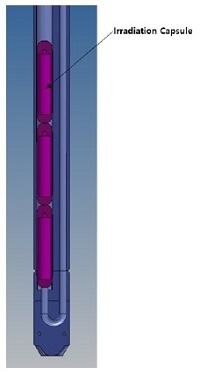

원자로 내부에 위치한 조사관집합체의 형상은 Fig. 3와 같으며 내부에 3개의 조사 표적(Irradiation Capsule or Target)이 조사되는 공간에 해당한다. 조사 표적은 직경이 28 mm인 원통형 형상으로 내부에 조사 시료에 따라 중량이 약 120∼250 g에 이를 것으로 예상하고 있다.

3. 실험 루프 구성

3.1 배관 크기 결정

조사 표적이 최종적으로 조사관 내부에 도달하게 되었을 때 충격의 영향과 노심 출력 변화를 최소화하기 위해 조사 표적의 이송 속도를 제한하는 것이 바람직하다. 계통 운전 모드의 단순화 측면에서 조사 표적 이송 시에는 유로를 전환하지 않아야 할 것이고 특정 위치를 통과하였을 때 펌프를 정지시켜 수직 구간에서 자유 낙하에 의해 조사관집합체에 안착되는 경우가 최저속으로 조사 표적을 이송하는 방안이 될 것이다. 이에 따라 수직 구간에서 내부 유량, 그리고 조사 표적과 배관 내부 사이에서의 점성 마찰력이 조사 표적 이송 속도에 어떠한 영향을 끼치는지 예측하기 위한 운동방정식은 다음과 같다(1,2).

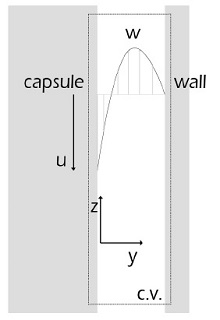

비압축성이고 Newton 유체의 운동을 지배하고 있는 Navier-Stokes 방정식은 중력 방향 (z-축)에 대해 다음과 같이 표현할 수 있다 (Fig.4 참조).

| (1) |

여기서 P는 압력, ρw는 물의 밀도, μ는 점성 그리고 g와 w는 각각 중력가속도와 조사 표적 (capsule)과 배관 내벽 사이에 흐르는 유체의 속도를 의미한다.

배관과 조사 표적 주변의 물을 검사 체적(control volume)으로 가정하고 조사 표적과 배관 사이의 간격이 충분히 좁다는 사실로부터 이라 가정할 수 있다. 정상 유동 상태이고 유체가 비압축성인 경우에 z 방향 외에 속도 성분이 존재하지 않는다고 하면 압력구배는 z 방향으로 발생하게 되므로 식 (1)은 다음과 같이 간략하게 표현할 수 있다.

| (2) |

식 (2)는 압력 구배, 중력 그리고 점성력을 의미하는 momentum equation에 해당하며 y에 대해 적분을 취하게 되면 다음과 같은 식을 유도할 수 있다.

| (3) |

위 식에서 적분 상수를 결정하기 위한 경계조건은 배관 내벽과 조사 표적에서의 점착조건(no-slip condition)을 이용하여 다음과 같이 적용할 수 있다.

| (4) |

여기서 e는 조사 표적과 배관 내벽 사이의 이격 거리를 의미하며 u는 조사 표적의 속도에 해당한다.

식 (4)에서의 경계 조건을 부과하게 되면 배관과 조사 표적 사이를 흐르는 물의 속도는 다음과 같이 표현할 수 있다.

| (5) |

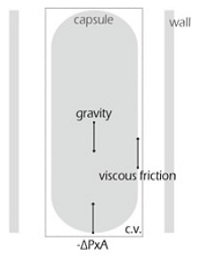

원통형 조사 표적을 포함하는 검사체적에서의 힘 평형 상태를 표현하는 자유물체도는 Fig. 5와 같으며 조사 표적은 점성 마찰력, 압력 구배에 의한 힘 그리고 중력이 평형을 이루는 상태에서 등속도 운동을 하게 되어 힘 평형 방정식은 식 (6)과 같다.

| (6) |

여기서 r은 조사 표적의 반지름, l은 조사 표적의 길이이고 ρc는 조사 표적의 밀도를 의미한다.

식 (6)에서 압력 구배를 식 (7)과 같이 근사화하여 z 방향의 압력 구배를 유도할 수 있다.

| (7) |

표적의 이동에 따른 물의 부피변화를 고려하여 질량 보존 방정식을 적용하여 최종적으로 평균 유속과 조사 표적의 속도 간의 관계식을 유도하면 다음과 같이 표현된다.

| (8) |

여기서, 는 표적과 배관 사이를 흐르는 유체의 평균 속도이다.

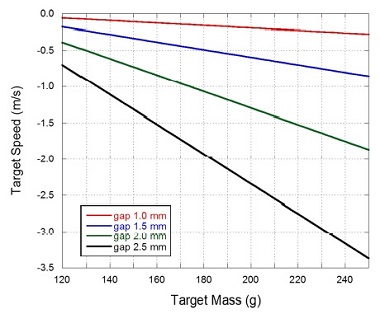

식 (8)을 이용하여 배관 내부의 유량이 존재하지 않는 상황에서 자유 낙하 시 조사 표적의 종단 속도 예측 결과를 Fig. 6에 도시하였다. 조사 표적과 배관 내벽 사이의 간격과 조사 표적 중량 변화에 따른 추이를 살펴보았으며 조사 표적과 배관 내벽 사이에서의 점성 마찰에 의해 조사 표적의 종단 속도가 변화하는 것을 확인할 수 있다. 조사 표적의 중량 변화에 따른 종단 속도 증가분을 상쇄할 수 있는 점성 마찰력이 표적과 배관 사이 간격의 제곱과 비례하는 것으로 이해할 수 있으며, 이때 충격에 의한 영향을 최소화하기 위해 조사 표적 이송 속도를 1 m/s 이하로 제어할 수 있고 곡관 배치를 고려하여 조사 표적과 배관 내벽 사이의 거리가 1.5 mm에 해당하는 내경 31 mm 배관이 적정한 것으로 판단하였다.

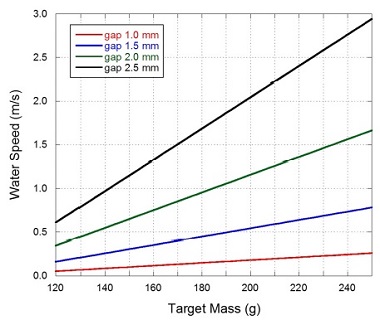

한편, 조사가 완료된 조사 표적 인출에 필요한 최소 유량을 예측한 결과를 Fig. 7에 도시하였으며 실험 루프를 운영하기 위한 펌프 용량 산정의 기초 자료를 확보할 수 있었다.

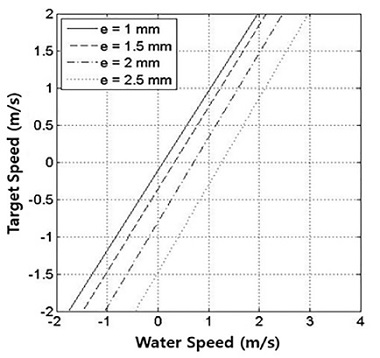

Fig. 8은 조사 표적의 무게가 150 g일 때 수직 배관 내부에서의 유량 변화에 따른 조사 표적의 이송 속도를 예측한 결과로 유량과 조사 표적의 이송 속도는 선형 관계이며 다만 조사 표적과 배관 내벽 사이의 거리에 따른 배관 내부 유속과 조사 표적 이송 속도 간의 격차를 확인할 수 있다.

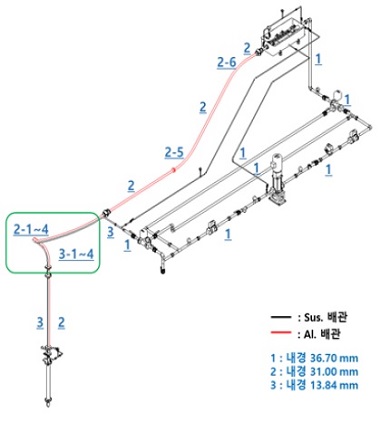

3.2 실험 루프 배치

조사 표적의 이송 구간에 해당하는 배관은 실제와 형상이 동일한 1개의 루프를 구성하고 여타 루프 운전과 관련된 부분들은 Fig. 9에서와 같이 간소화하였으며 실험 루프 상에서 우회 유로는 펌프 운전 상황에서 간이 수조의 수위를 항상 일정하게 유지하기 위해 설치하였다.

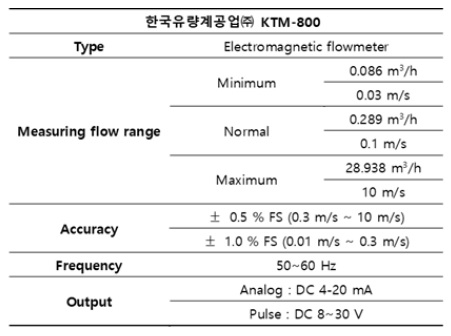

펌프 전⋅후단에 각각 유량계(FE001 & 002)를 설치하였고 조사 표적의 이송 상황을 감지하기 위해 총 5 곳에 광센서(Z001∼005)를 설치하였다. 또한 차압계(PD)와 압력계(P)의 신호를 통해 조사 표적의 최종 도착 여부를 판단할 수 있도록 하였다. 실험 루프 상에 설치할 유량계, 차압계, 압력계의 사양은 다음 표1∼3에서 확인할 수 있으며 실험 루프 계통도는 Fig. 10에 도시하였다.

4. 펌프 선정

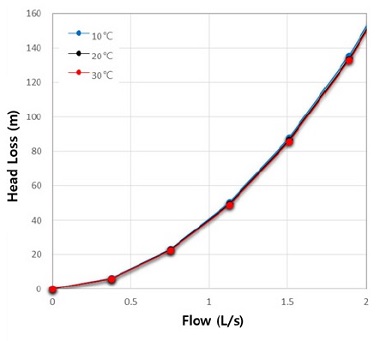

실험 루프 운전 시 수두 손실은 배관 내부의 마찰과 각종 피팅류와 밸브에서 발생하는 마찰과 지엽적인 손실에서 비롯되며 다음 식을 통해 추정할 수 있다.

| (9) |

여기서, hf는 배관에서의 마찰 손실, hm은 각종 피팅류 및 밸브에서의 손실, V는 유속, g는 중력가속도, f 는 마찰 계수, L은 배관 길이, d는 배관 직경, K는 부차적 손실 계수를 의미한다. 수두 손실 계산 시 수력이송계통 사용 환경 조건을 고려하여 수온 30℃, 상압에 해당하는 밀도 996 kg/m3 와 점성계수 8×10-4 kg/m⋅s를 사용하였으며 배관 내부의 거칠기에 따른 마찰을 고려하기 위해 보수적으로 스테인리스 배관에 대해 roughness value ϵ=0.05 mm, 알루미늄 배관에 대해 ϵ=0.0015 mm를 적용하였다 (Fig. 11 참조). 조사 표적과 배관 내벽 사이의 간격이 1 mm 인 경우 31 mm 배관에서 1 m/s 유속(유량 2.717 m3/h)이면 조사 표적의 이송에 문제가 없을 것으로 예상되며 조사 표적의 인출 과정에서 발생할 것으로 예상되는 배관 압력강하 및 수두 손실 계산 결과는 Table 4에 정리하였다.

각종 피팅류와 밸브에서의 K(resistance coefficient)는 문헌(3,4)을 참고하였으며 동일한 조건에서 각종 피팅류 및 밸브에서의 압력강하와 수두 손실은 Table 5와 같다.

조사 표적에 의한 수두 손실은 식 (10)을 이용하여 예측하였으며 압력 강하에 따른 수두 손실 결과는 Table 6에 정리하였다.

| (10) |

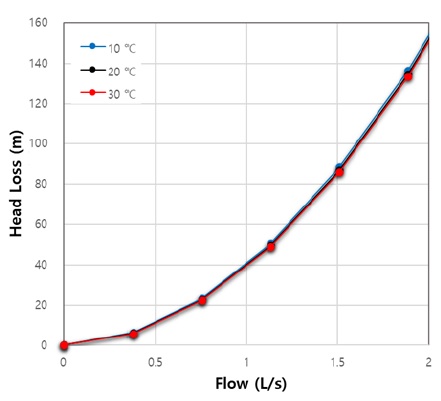

온도 변화에 따른 물 점도의 영향력을 확인하기 위해 물 온도 10 ℃, 20 ℃, 30 ℃일 때의 수두 손실을 살펴보았으며 조사 표적의 장전과 인출 운전에 대한 총 수두 손실 결과는 Table 7과 8에 정리하였고 이를 Fig. 11과 12에 도시하였다.

이상의 결과에서 확인할 수 있듯이 유체 점성으로 인한 마찰 수두 손실 변화량은 미약하였으며, 실제 운전 조건과 동일한 온도 조건을 실험 루프 상에서 구현하지 않아도 유의미한 결과를 얻을 수 있을 것이다.

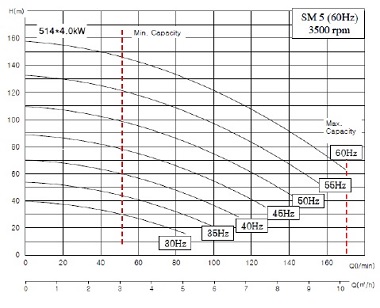

이와 같이 추정한 수두 손실을 기반으로 세고 사에서 제공하는 모델명 SM5 인버터 펌프를 선정하였다. 펌프 성능 곡선은 Fig. 14와 같으며 전류 주파수 범위에서 다양한 시험 조건을 구현할 수 있는 다소 고용량 펌프에 해당한다고 할 수 있다. 대략적으로 운전 범위는 20∼100 L/min로 31 mm 배관에서의 유속 기준으로 2.5 m/s까지 상승시킬 수 있을 것으로 예상한다.

5. 결 론

배관 내부를 흐르는 유량과 조사 표적 이송 속도 간의 상관관계를 규명하기 위한 운동 방정식을 유도하였으며 배관 내벽과 조사 표적 사이의 유격에서 발생하는 점성 마찰력이 조사 표적의 이송 속도 변화를 가져오는 주된 인자로 보았다. 이를 바탕으로 조사 표적의 이송 속도를 적절히 제어하기 위한 배관 크기를 결정한 이후 실험 루프 운전에 필요한 펌프를 선정하였다.

명확한 현상을 관찰하기 위한 실험 루프를 구축하는데 필요한 기본적인 계산을 완료하였으며 part II에서 실제 실험 결과와 예측 결과를 비교하고 수력이송계통 운전에 필요한 설계 변수들을 확인할 수 있을 것이다.

Acknowledgments

이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구입니다 (No. 2020M2C1A1061043).

References

- Taehong Kim, Joonho Jeong, Jongmin Lee, Jinho Oh, Wonjung Kim, 2016, “Hydrodynamic control of the velocity of a capsule carried by liquid in a vertical pipe,” Journal of the Korean Society of Visualization Spring Meeting, pp. 64-67.

- Taehong Kim, Ryeol Park, Joonho Jeong, Wonjung Kim, 2019, “Transport a capsule immersed in a vertical pipe,” Journal of the Korean Society of Visualization, Vol. 17, No.1, pp. 19-25.

- Frank M. White, “Fluid Mechanics,” 2011, 7th edition, McGraw-Hill, New York, America.

- I.E.Idelchik, “Handbook of Hydraulic Resistance,” 1986, Hemisphere Publishing Corp, Washington, America.