하사식 물레방아 수차 형상을 적용한 상수도관 마이크로 소수력발전용 터빈의 유동특성에 관한 수치해석적 연구

Abstract

As environmental issues have been on the rise recently, the demand for hydropower is increasing. A micro hydropower has a smaller installation capacity relative to general hydropower and has the advantage having less restrictions on space. Particularly, micro hydropower in pipes is highly safe and sustainable. Also, most buildings have pipes to supply water, so it is easy to introduce micro hydropower in water pipes. In this study, a hydroturbine having undershot waterwheel configuration that can be installed in a water pipe to collect unused energy is proposed. Numerical analysis was conducted to evaluate the performance and the output power was adopted as an indicator to evaluate the performance. Based on the steady state numerical analysis, the optimization of the turbine and blade configurations was conducted to improve the performance, which was carried out by using the design of experiment, the Kriging method, and the genetic algorithm. The transient state numerical analysis was performed on the optimized models to study the flow characteristics. Also, the effect of cavitation was studied by conducting the multiphase numerical analysis.

Keywords:

Micro hydropower, Water pipe, Undershot waterwheel, Design of experimenst키워드:

마이크로 소수력발전, 상수도관, 하사식 물레방아 수차, 실험계획법1. 서 론

최근 환경문제에 대한 중요성이 대두되면서 파리협정 등 이산화탄소 배출량을 저감하고자 하는 노력이 전 세계적으로 이루어지고 있다. 하지만, 2018년 국제에너지기구 에너지 통계에 따르면 세계 1차 에너지 소비 중 석유의 비중(32%)이 가장 크고 다음이 석탄(27%), 천연가스(22%), 재생에너지(14%), 원자력(5%) 순으로 여전히 화석 연료 에너지에 대한 의존도가 높다(1). 이에 따라 신재생에너지에 대한 연구가 더욱 필요한 실정이다.

수력발전은 물이 가진 위치에너지를 이용하여 전력을 얻는 방식으로, 물을 작동유체로 하는 터빈을 사용해 발전하기 때문에 이산화탄소 배출량이 매우 적은 청정에너지이다. 일반적으로 국내에서는 설비용량 10,000 kW 미만을 소수력발전으로 분류한다. 소수력발전은 일반 수력발전과 달리 시설의 수명이 길고, 운영비가 적게 들며, 설치 장소의 제약이 적다는 장점이 있다. 특히, 배관 내 마이크로 소수력발전은 외부환경과 관계없이 일정 유량을 공급할 수 있어 안전성이 우수하며 지속가능성이 높다. 또한, 대부분 건물에는 물 공급을 위한 상수도관이 설치되어 있어 배관 내 마이크로 소수력발전을 도입하기에 수월하다. 본 연구에서는 상수도관 내로 수송되는 물이 가진 낙차를 이용하여 미활용에너지를 수확하고자 한다. 우리나라 상수도 시스템은 도수관, 송수관, 배수관, 급수관 등 4가지 상수도관으로 분류되는데, 발전되는 에너지의 활용도를 높이기 위해 건물에 바로 공급되는 부분인 급수관에서의 마이크로 소수력발전을 목표로 한다.

배관 내 에너지 하베스팅을 위한 마이크로 소수력발전 관련 연구는 이전부터 활발하게 진행되었으며 다양한 형태의 터빈이 제안되었다. Chen 등(2)은 수도관 내 발전을 위해 수직축 터빈을 도입하였으며 중실축 및 중공축 형상, 가이드 베인 각도 등의 설계변수를 적용한 20가지 이상의 다양한 모델들에 대해 수치해석 및 실험을 수행하였다. Ahn 등(3)은 Savonius 터빈 형상을 수도관에 도입하였으며, 곡률반경, 두께 등 다양한 설계변수가 터빈의 성능에 미치는 영향성을 수치해석을 통해 조사하였다. Kim 등(4)은 헬리컬 터빈 형상을 수도관에 도입하였으며, 수치해석을 통해 피치각도, 솔리디티(solidity), 날개 수 등의 설계변수가 터빈의 성능에 미치는 영향을 조사하였다. Jiyun 등(5)은 횡류 수차 형상을 적용한 수직축 터빈을 고안하였으며 수치해석을 통해 가이드 베인 형상을 최적화한 후 실험을 통해 타당성을 입증하였다. 수직축 터빈뿐만 아니라 수평축 터빈에 관한 연구 또한 활발히 진행되었다. Samora 등(6)은 5개의 블레이드를 가진 튜블러형 터빈에 대한 실험을 수행하였으며, Nan 등(7)은 상반전 터빈에 대한 수치해석 및 실험을 수행하였다.

본 연구에서는 배관 내 마이크로 소수력발전을 위해 물레방아 수차(waterwheel) 형상을 적용하였다. 물레방아 수차는 고대시대부터 사용되어온 개수로 수력발전 방식으로, 유입되는 물의 높이에 따라 상사식(윗걸이, overshot), 중사식(가슴걸이, breastshot), 하사식(아랫걸이, undershot) 물레방아 수차로 구분된다(8). 이 중 하사식 물레방아 수차는 유입되는 부분과 유출되는 부분의 수위가 같아 배관에 도입할 경우 입출구가 동일선상에 위치하게 된다. 이는 간단한 형상을 가져 상수도관의 변형 없이 설치하기 쉬우며 유지보수가 쉽다는 장점이 있다. 하사식 물레방아 수차 형상을 적용한 마이크로 소수력발전용 터빈 개발에 대한 시도는 이전에 있었으나(9), 유동해석에 관한 연구는 부족한 실정이다. 이에 따라 수치해석을 통해 하사식 물레방아 수차 형상을 적용한 마이크로 소수력발전용 터빈의 유동특성을 연구하였으며, 이를 통해 성능 향상을 도모하였다. 터빈 성능 평가 지표로는 출력을 선정하였으며, 최대출력을 갖는 터빈 형상 도출을 위해 최적설계를 수행하였다. 이후, 최적화된 터빈 형상에 대해 블레이드 형상을 최적화하였으며, 각각의 설계변수가 터빈 성능에 미치는 영향에 대해 고찰하였다.

2. 정상상태 수치해석

2.1 수치해석

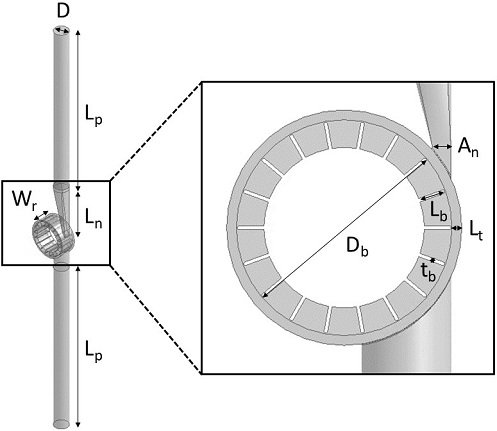

본 상수도관 마이크로 소수력발전용 터빈은 급수관 설치를 목표로 하므로 상수도 설계기준에 따라 파이프의 직경은 50 mm로 설정하였다(10). 수치해석을 위해 사용한 모델 형상은 고대 중동 지역에서 사용한 하사식 물레방아 수차 형상에 착안하였으며(11), Fig. 1에 도시하였다. 설계변수 및 고정변수는 Table 1에 기술하였다.

수치해석을 위한 격자계는 ANSYS Mesh를 이용하여 생성하였다. 입출구 부분은 정렬격자, 노즐부분과 러너부분은 비정렬격자를 이용해 생성하였다. 또한, 블레이드 등 벽면에서의 전단응력을 고려하기 위하여 y+는 2 이하로 제한하였다.

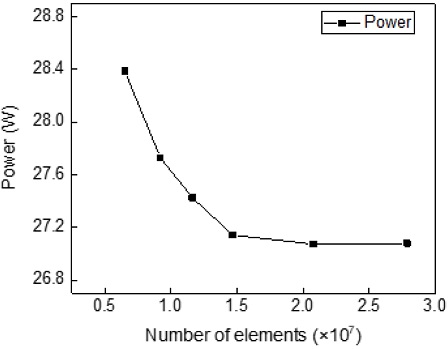

격자 크기에 따른 수치해석 결과의 영향성 최소화 및 경제성을 위해 격자 의존성 시험을 수행하였다. Figure 1에 제시된 모델에 대하여 격자생성에 있어 기준 크기를 변화시키며 수치해석을 수행하였으며, 터빈 성능 평가 지표로 출력을 선정하였기 때문에 격자 개수에 따른 출력 변화를 확인하였다. 격자 의존성 시험 결과는 Fig. 2에 도시하였으며, 약 1,500만 개부터 출력의 변화가 크지 않음을 확인할 수 있다. 따라서 본 연구에서는 약 1,500만 개의 격자 개수에 해당하는 기준 크기로 격자계를 구성하여 수치해석을 수행하였다.

수치해석을 위해 상용코드인 ANSYS CFX를 사용하였으며, 회전기계의 유동해석에 많이 적용되는 MRF(Moving Reference Frame) 기법을 이용하여 터빈의 회전운동을 모사하였다(12). 이 때, 회전영역과 비회전영역 사이의 경계면조건은 프로즌로터(frozen rotor)로 설정하였다. 난류 모델은 블레이드에서의 유동 박리 현상 등을 잘 모사하는 것으로 알려진 SST(Shear Stress Transport) 모델을 사용하였다. 15 m에 해당하는 저낙차 조건을 부여하기 위해 입구는 대기압보다 1.5 atm 높은 전압으로, 출구는 대기압과 같은 정압으로 설정하였다. 경계조건은 Table 2에 기술하였다.

2.2 최적설계 기법

실험계획법(design of experiments, DOE)은 효율적인 실험을 위해 실험조건을 조직적으로 배치한 후 통계이론을 사용하여 논리적으로 결과를 분석하는 방법이다. 적은 횟수의 실험 양으로도 결과를 분석할 수 있다는 장점 덕분에 최적설계를 위해 사용되기도 한다.

본 연구에서는 터빈 및 블레이드 형상 최적설계를 위해 실험계획법을 사용하였다. 컴퓨터를 이용하는 전산실험은 물리적인 실험과 달리 임의의 오차가 존재하지 않기 때문에 실험영역을 고르고 빈틈없이 채울 수 있는 실험조건 배치 방법이 적합하다(13). 라틴 하이퍼큐브 샘플링(Latin hypercube sampling, LHS)은 전체 표본 공간을 동일한 확률 변수를 가지는 영역 N개로 나눈 후 각각의 영역에서 확률 변수를 하나씩 추출하는 방식으로, 실험영역을 빈틈없이 채울 수 있는 샘플링 기법이다(14). 본 연구에서는 LHS 기법을 이용하여 최적화를 위한 설계변수 샘플링을 수행하였다. 경제성을 고려하여 전통적인 실험계획법 중 하나인 중심합성법(central composite design, CCD)과 같은 비용으로 수치해석을 수행하기 위해 샘플 개수가 같도록 샘플링을 진행하였으며, 샘플의 개수는 식 (1)과 같다.

| (1) |

여기서 y는 샘플의 총 개수, N은 설계변수의 개수를 의미하며, f는 팩토리얼 수로 설계변수의 개수에 따라 값이 정해진다. 본 연구에서 사용하는 설계변수의 개수는 터빈 형상과 블레이드 형상 최적화에서 각각 5개, 3개이며 이에 따른 팩토리얼 수는 각각 1, 0이다.

실험계획법을 통해 얻은 데이터는 크리깅(Kriging) 기법을 통해 분석하였다. 크리깅 기법은 보간법을 기반으로 하는 근사 모델링으로, 얻어낸 데이터에 의존성을 가지며 비선형성에 강한 특징을 가진다. 또한, 민감도 정보없이 적은 양의 데이터만으로도 근사 모델링을 만들 수 있다는 장점을 가진다(15). 크리깅 모델은 식 (2)를 이용하여 근사 모델링을 생성한다.

| (2) |

여기서 y(x)는 근사 모델링 함수, f(x)는 실험계획법을 통해 추출한 전역의 설계공간 함수, Z(x)는 전역 설계공간 함수로부터 정규분포 가우시안 랜덤 프로세스(Gaussian random process)를 통해 얻어낸 편차를 나타낸다.

유전 알고리즘(genetic algorithm, GA)은 1975년 Holland (16)에 의해 고안된 최적화 기법으로, 자연 유전 원리를 기초로 한다. 재생(reproduction), 교배(cross-over), 돌연변이(mutation) 연산자를 이용하여 다음 세대의 개체군을 형성하면서 목적 함수가 적합도를 만족할 때까지 연산을 반복하는 방식이다. 이는 간단한 원리를 가지며 최적해 도출에 용이하여 다양한 분야에서 최적설계를 위해 널리 사용된다. 본 연구에서는 크리깅 기법을 통해 생성한 반응표면을 기반으로 유전 알고리즘을 이용해 가장 높은 출력을 갖는 최적 설계점을 도출하였다.

2.3 최적설계 결과 및 고찰

터빈 형상 설계를 위한 설계변수는 Table 1에 기술한 바와 같이 블레이드 직경(blade diameter), 블레이드 길이 (blade length), 끝 틈새(tip clearance), 러너 너비(runner width), 노즐 길이(nozzle length)이다. 5가지 설계변수들에 대한 범위는 제작 가능성을 고려하여 각각 블레이드 직경 90∼150 mm, 블레이드 길이 10∼30 mm, 끝 틈새 1∼9 mm, 러너 너비 52∼80 mm, 노즐 길이 150∼300 mm로 설정하였다. 최적설계를 위한 샘플은 LHS 기법을 이용하여 생성하였으며 Table 3에 기술하였다.

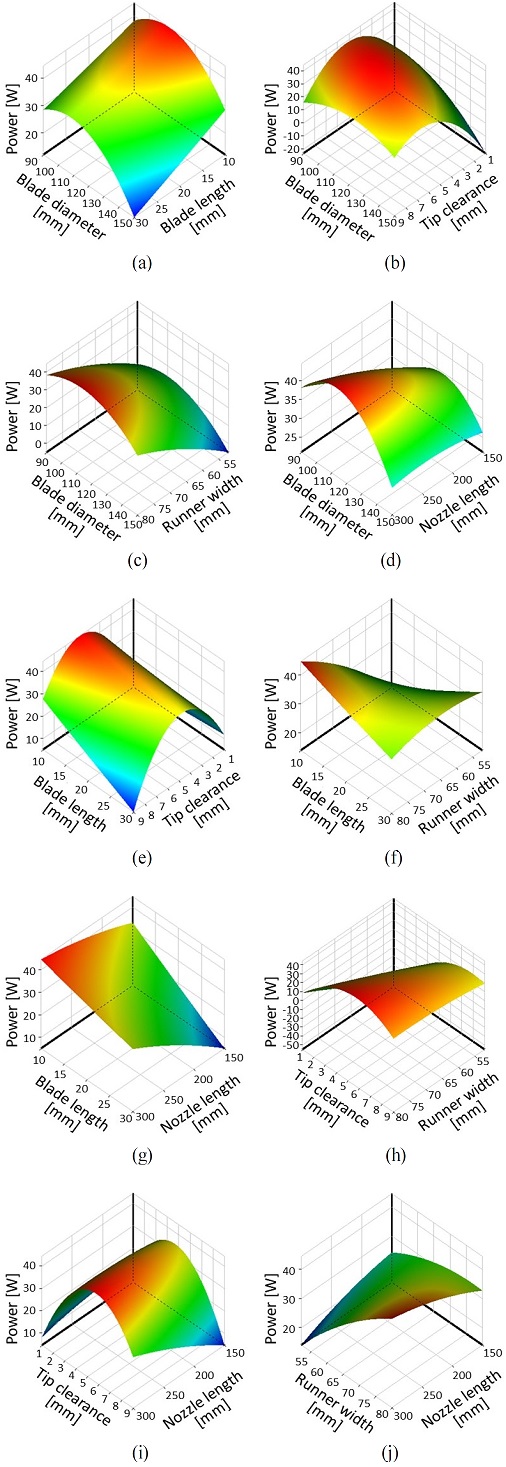

생성된 샘플의 수치해석 결과를 바탕으로 한 크리깅 기법 결과는 Fig. 3에 도시하였다. 유전 알고리즘을 통해 도출한 최대출력을 갖는 터빈 형상의 최적점은 블레이드 직경 111.16 mm, 블레이드 길이 10.14 mm, 끝 틈새 5.81 mm, 러너 너비 79.96 mm, 노즐 길이 298.62 mm이다. 도출된 최적점에 대한 검증을 위해 최적점으로 산출된 설계변수에 대해 수치해석을 수행하였으며 예상값과 수치해석 결과를 Table 4에 나타내었다. 출력에 대한 오차율은 3.90%로 도출된 설계점을 신뢰할 수 있다고 판단하였다. 이 때, 출력 44.18 W, 유량 199.38 L/min, 효율 8.83%를 갖는다.

터빈 형상 최적설계를 위한 설계변수 중 출력에 가장 민감도가 높은 설계변수는 끝 틈새이다. 설정한 설계변수 범위에 대하여 최고 출력값을 갖는 끝 틈새는 최적점이 존재하는 것으로 추정되며 이보다 작거나 큰 경우 출력이 감소하는 경향을 보인다. 이는 경계조건으로 일정한 낙차 조건을 부여하였기 때문에 끝 틈새가 작은 경우 유량이 감소하여 출력이 낮아지며, 큰 경우 끝 틈새로 많은 유동이 흐르게 되어 출력이 낮아지는 것으로 추정된다. 블레이드 직경 또한 설정한 설계변수 범위 내에 최적점이 존재함을 알 수 있다. 이는 직경이 작은 경우 반지름이 작아져 토크가 감소하며, 직경이 큰 경우 블레이드 개수를 18개로 고정시켰기 때문에 블레이드 사이 간격이 넓어져 생기는 결과로 고찰된다. 블레이드 길이의 경우 짧아질수록 높은 출력을 보이는 경향이 있는데, 이는 블레이드 길이가 길어지면 블레이드 표면의 마찰 면적이 증가하여 블레이드와 블레이드 사이 공간에서 강한 와류가 생성돼 토크를 감소시켜 출력이 감소된다고 추정된다. 또한, 러너 너비가 증가할수록 출력이 증가하는 경향을 보이며, 이는 러너 너비 증가로 인해 유량이 증가하여 동일한 단면적의 배관에 대하여 유속이 증가함에 따른 결과라고 고찰된다. 노즐 길이도 증가할수록 출력이 증가하는 경향을 보이는데, 이는 노즐 길이가 증가할수록 노즐 출구에서의 유동 방향이 수직선과 일치하는 경향을 보여 끝 틈새 쪽으로 새어나가지 않고 블레이드 면으로 흘러 토크를 증가시키기 때문이다.

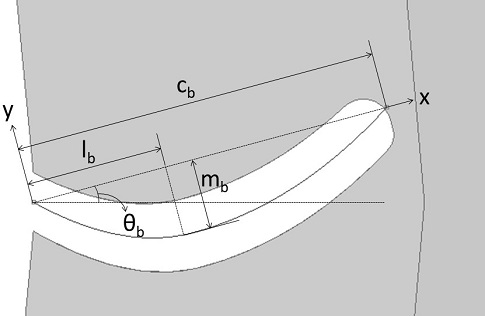

최적화된 터빈 형상을 기본형상으로 하여 블레이드 형상 최적설계를 수행하였다. 블레이드는 2 mm의 균일한 두께를 유지하였고 형상은 NACA 익형 모델의 캠버라인(camber line)을 참고하였으며 식 (3)과 같다.

| (3) |

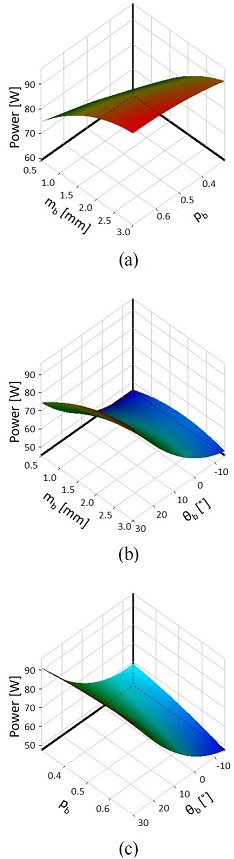

여기서 mb는 캠버의 길이, cb는 시위의 길이, lb는 시위선에서 블레이드의 허브로부터 캠버에서의 수직선까지의 거리, pb는 lb와 cb의 비, θb는 시위와 수평선의 각도를 나타낸다(Fig. 4 참조). 최적설계를 위해 사용한 설계변수는 mb, pb, θb이며 3가지 설계변수에 대해 LHS 기법을 이용하여 생성된 샘플은 Table 5에 기술하였다. 생성된 샘플의 수치해석 결과를 바탕으로 크리깅 기법을 수행한 결과는 Fig. 5에 도시하였다. 이를 바탕으로 유전 알고리즘을 통해 도출한 최대출력을 갖는 블레이드의 형상은 mb, pb, θb 값이 각각 2.99 mm, 0.68, 29.99˚이다. 도출된 최적점에 대한 검증을 위해 산출된 최적점에 대해 수치해석을 수행하였으며, 출력에 대한 예상값과 수치해석 결과값을 Table 6에 기술하였다. 이에 대한 오차율은 1.51%로 도출된 설계점은 높은 신뢰도를 가진다고 판단하였다. 이 때 출력 94.94 W, 유량 193.40 L/min, 효율 19.58%를 갖는다.

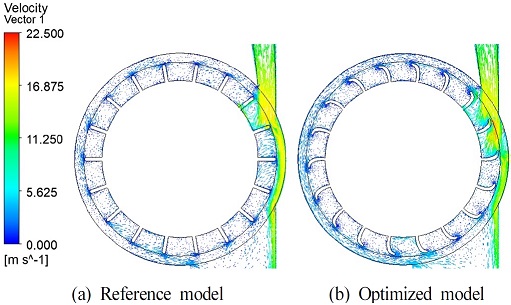

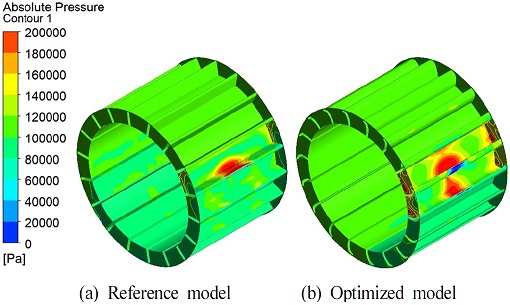

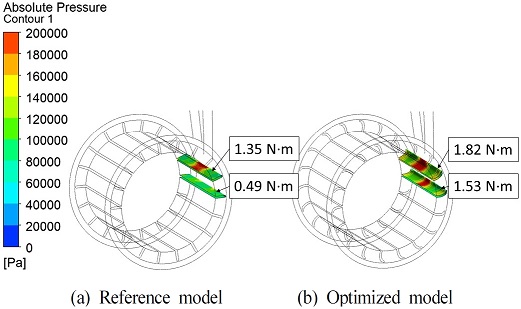

블레이드 형상 최적설계를 위한 설계변수 중 출력에 가장 민감도가 높은 설계변수는 θb이다. 이를 고찰하기 위해 최적화된 터빈 형상에 대하여 블레이드 형상 최적설계 전후 수치해석 결과를 Figs. 6∼8에 도시하였다. Figure 6을 살펴보면 노즐을 통해 가속된 유동이 블레이드 최적설계 전 형상에서는 한 개의 블레이드 면으로만 흐르지만, 블레이드 최적설계 후 형상에서는 두 개의 블레이드 면으로 흐르는 것을 알 수 있다. 이로 인해 Figs. 7과 8에서 확인할 수 있듯이 고압의 압력면을 가지는 블레이드가 최적설계 후 두 개로 증가해 토크량이 증가하였다고 유추할 수 있다. 설계변수 중 mb 값은 커질수록 출력이 증가하는 경향이 있는데 이는 블레이드 면이 와류의 영향으로부터 자유로워진 결과라고 고찰된다.

3. 과도상태 수치해석

3.1 과도상태 경계조건

MRF기법은 수차의 회전운동을 모사하기에 경제적이지만 러너의 해당 위치에 대한 수치해석 결과만을 보여주며 실제 회전운동에 따른 유동 특성을 알 수 없다는 단점이 있다. 이에 따라, 블레이드 형상을 기준으로 기본형상과 최적형상에 대해 이동 격자(sliding mesh)를 이용한 과도상태 수치해석을 수행하였다. 이 때 회전영역과 비회전영역 사이의 경계면조건은 과도 동익-정익(transient rotor-stator)으로 설정하였으며, 이 외의 경계조건은 정상상태와 동일하게 적용하였다. 과도상태의 수치해석은 정상상태 수치해석의 결과를 초기조건으로 하여 수행하였으며, 유동이 안정화된 이후를 수치해석 결과로 추출하였다.

3.2 과도상태 해석결과

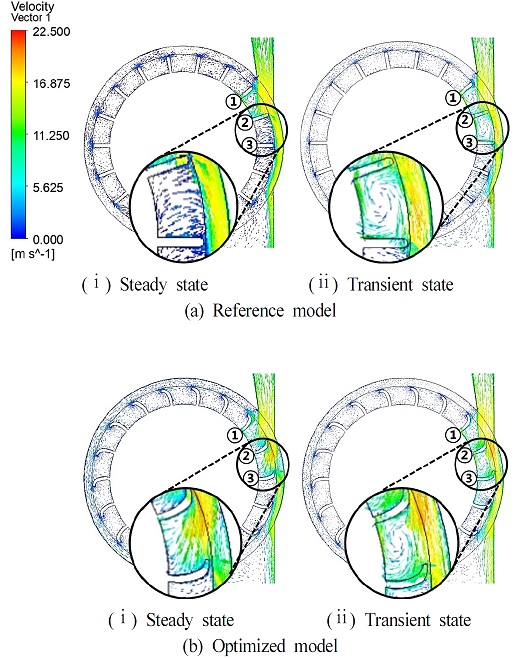

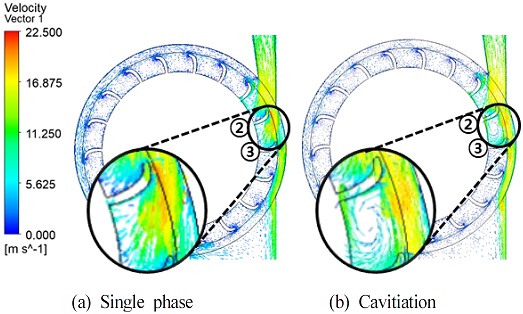

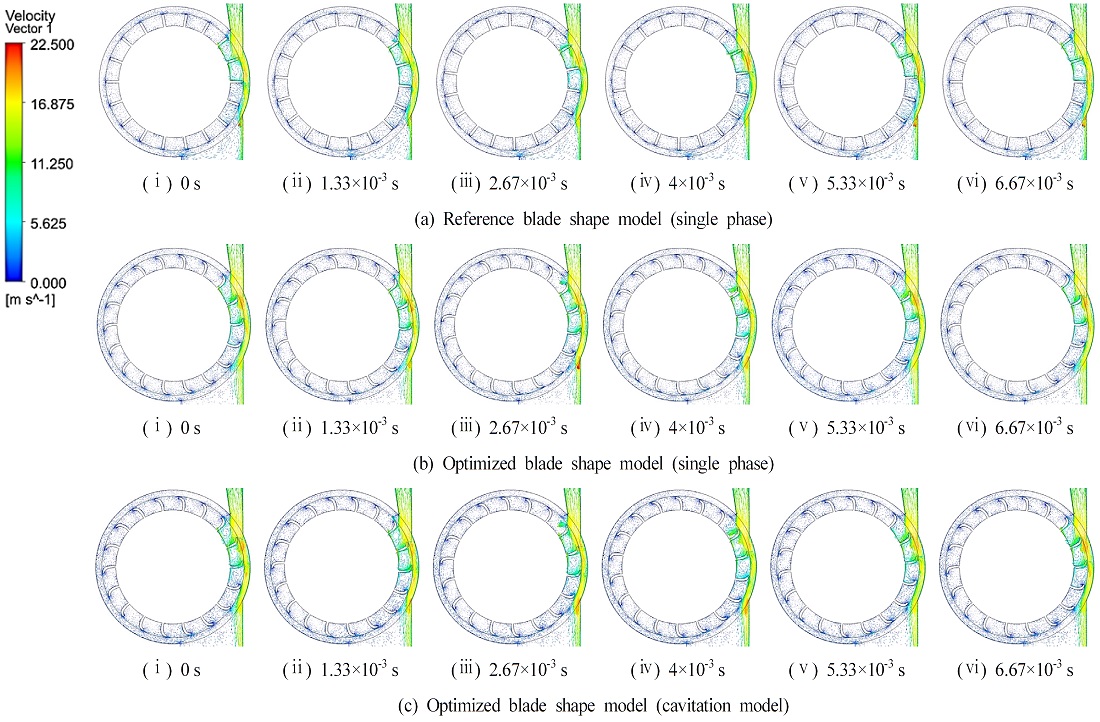

Table 7에 기술한 결과값 통해 정상상태 수치해석의 결과값을 비교하였으며, Fig. 9에 도시한 그림을 통해 유동장을 비교하였다. 동일한 위치임에도 불구하고 정상상태와 과도상태의 결과값과 유동장은 상이한 결과를 보여준다. 이는 과도상태 수치해석의 경우 정상상태 수치 해석 결과를 초기조건으로 하였기 때문에, 1번과 2번 블레이드 사이에서 생성되는 와류가 2번과 3번 블레이드 위치로 회전하면서 1번과 2번 뿐만 아니라 2번과 3번 블레이드 사이에 잔류하는 와류도 모사하는 것으로 고찰된다.

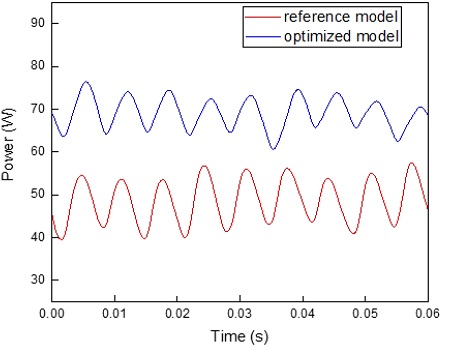

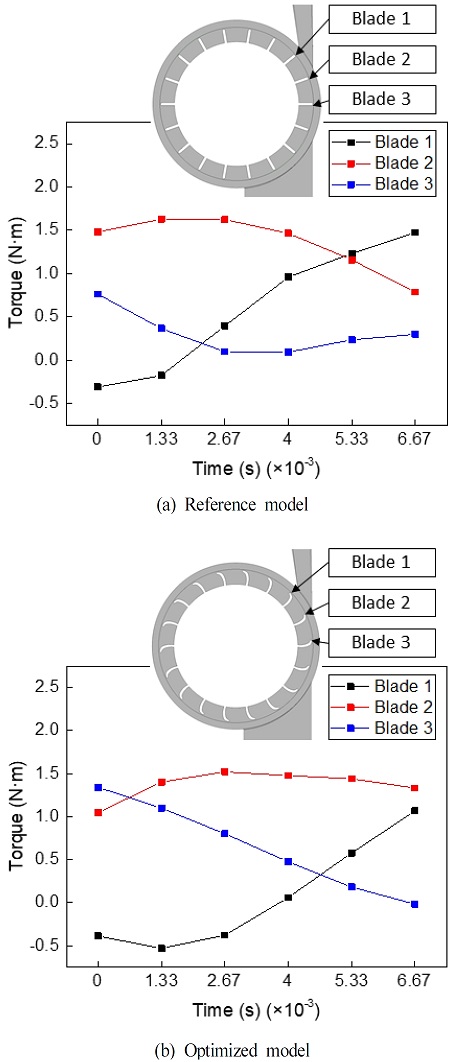

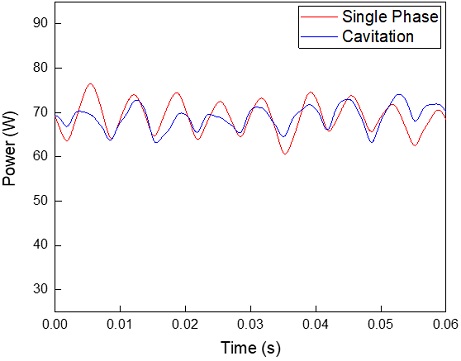

러너가 반 바퀴 회전하는 동안의 출력 변화를 Fig. 10에 도시하였으며, 시간에 따라 출력은 일정한 주기를 갖고 진동함을 알 수 있다. 기본형상과 최적형상의 진폭은 각각 14.34과 10.41 W로 최적모델의 진폭이 더 작다. 이 때, 기본모델과 최적모델의 시간 평균 유량은 각각 191.61, 201.18 L/min이다. Fig. 11은 노즐 출구 부분에 위치한 3개의 블레이드의 시간 변화에 따른 토크 변화를 나타낸 그림이다. 회전 운동 중 전반적으로 토크량이 가장 커 출력값에 가장 지배적이라고 판단할 수 있는 2번 블레이드는 시간에 변화에 따라 토크량이 최적형상에 비해 기본형상에서 더 급격히 감소한다. 또한, 3번 블레이드는 기본형상의 경우 출력에 거의 영향을 미치지 않는 수준으로 낮은 토크량을 가지지만, 최적형상의 경우 약 2.67×10-3 초까지 2번 블레이드와 비슷한 수준으로 토크량을 가진다. 이에 따라 최적형상은 기본형상보다 시간에 따른 출력값의 진폭이 더 작다고 판단할 수 있다.

4. 공동현상 해석결과

4.1 공동현상

공동현상(cavitation)은 액체의 속도가 증가하면서 압력이 증기압보다 낮아져 액체 내에 증기 기포가 생성되는 현상이다. 수차에서의 공동현상은 시스템에 진동 및 소음을 발생시키고 블레이드 표면 부식 등을 야기시키며 치명적인 영향을 끼친다(17). Figure 7에서 볼 수 있듯이 블레이드 형상 최적모델에서 블레이드 표면 압력 중 상온에서의 물의 증기압인 3.169 kPa보다 낮은 부분이 존재함을 알 수 있다. 따라서 공동현상이 발생함에 따른 유동장 형태 및 터빈 성능에 대해 고찰하기 위해 다상유동 수치해석을 수행하였다. 공동현상 수치해석은 비압축성 액체 내부에서 기포의 생성과 소멸 등 현상을 모사하는 Rayleigh-Plesset 방정식을 기반으로 하였다. 작동유체는 25℃의 물로 설정하였기 때문에 증기 기포가 발생하는 증기압은 3.169 kPa로 설정하였다.

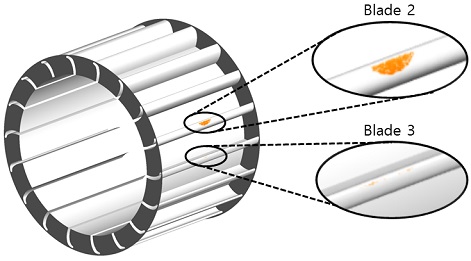

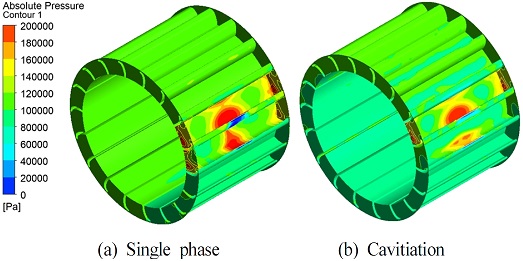

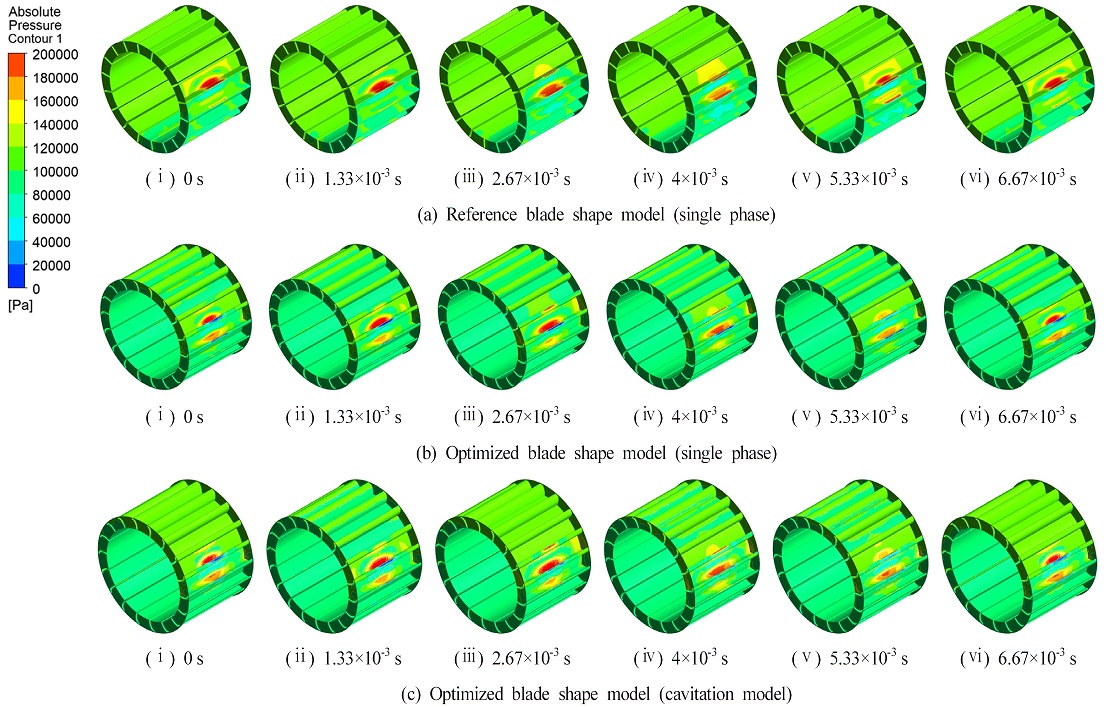

4.2 정상상태

최적형상에 대해 공동현상을 모사하는 다상유동 정상상태 수치해석을 수행하였으며, 수치해석 결과 출력 82.99 W, 유량 203.02 L/min, 효율 16.31%를 갖는다. 공동현상으로 인해 블레이드 표면에 생성되는 증기는 Fig. 12와 같다. 노즐 출구와 가장 가까운 2번 블레이드의 끝단에서 가장 많은 증기가 생성되며, 3번 블레이드에서 미세하게 증기가 생성되는 것을 확인할 수 있다. 다상유동으로 인한 유동장의 변화를 고찰하기 위해 단상유동의 수치해석 결과와 비교하였으며 이를 Figs. 13과 14를 통해 나타내었다. Fig. 13에 도시한 속도분포를 살펴보면, 2번 블레이드 끝 부분에서 발생하는 공동현상으로 인해 끝단에서의 속도가 감소한 것으로 판단된다. 이로 인해 2번과 3번 블레이드 사이에 와류가 형성되어 Fig. 14와 같이 3번 블레이드 표면에서의 압력이 감소한다. 이로 인해 토크량이 감소하여 출력이 단상유동 해석결과보다 감소한 것으로 판단된다.

4.3 과도상태

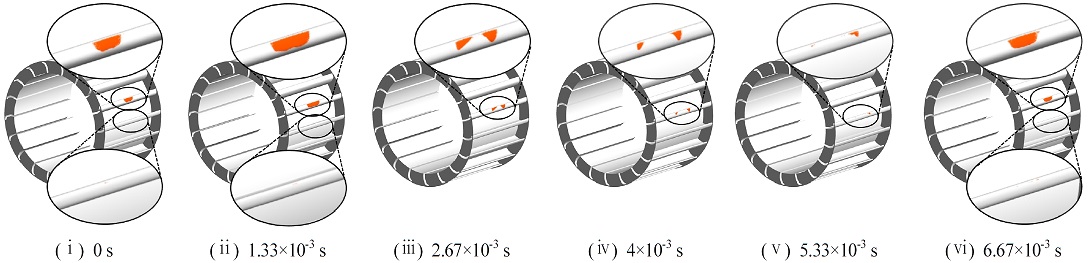

앞서 실시한 공동현상 정상상태 수치해석을 초기조건으로 하는 과도상태 수치해석을 수행하였으며, 수치해석 결과로는 시간 평균 출력 68.91 W, 유량 200.81 L/min, 효율 13.68%를 갖는다. Fig. 15를 통해 시간에 따른 출력값의 변화를 단상유동 해석결과와 비교하였으며, 출력 진폭은 7.46 W이다. 공동현상으로 인해 블레이드 표면에 생성되는 증기를 시간에 따른 러너의 위치별로 Fig. 16에 도시하였다. 이때의 시간 간격은 블레이드가 다음 위치의 블레이드로 회전할 때까지 걸리는 시간의 1/5 간격이다. 또한, Figs. 17과 18을 통해 시간에 따른 유동장의 변화를 기본형상과 최적형상의 단상유동 해석 결과와 최적모델의 다상유동 해석결과와 비교하였다. 공동현상 과도상태 수치해석은 결과값 및 유동장 형태가 단상유동 과도상태 수치해석과 큰 차이를 보이지 않는 것으로 고찰된다. 공동현상에 의해 발생한 블레이드 표면의 증기를 시간 변화에 따른 러너의 각 위치에 따라 Fig. 16에 도시하였다. 0과 1.33×10-3초에서는 노즐 출구에 위치하는 2번 블레이드의 끝단에서 증기가 발생하며, 3번 블레이드에서 미세하게 증기가 생성된다. 1.33×10-3초 이후 5.33×10-3초까지 회전할수록 공동현상에 의해 발생하는 증기가 감소하며, 3번 블레이드에서는 공동현상이 발생하지 않는다. 이는 0과 1.33×10-3초에서의 블레이드 위치로 인해 노즐 출구에서 가속된 유동이 곧바로 끝 틈새로 흐르기 때문에 공동현상이 발생하지만, 이후의 블레이드 위치는 노즐 출구에서의 유동이 끝 틈새와 거리가 있어 공동현상에 의한 영향이 감소하는 것으로 고찰된다.

5. 결 론

본 연구에서는 상수도관에 설치 가능한 마이크로 소수력발전을 위해 하사식 물레방아 수차 형상을 적용한 터빈을 고안하였으며 수치해석적 연구를 통해 설계를 수행하였다. 실험계획법과 크리깅 기법을 이용하여 최대출력을 갖는 터빈 형상과 블레이드 형상에 대한 최적화를 수행하였으며 그 결과를 요약하면 다음과 같다.

1) 터빈 형상에 대해 정상상태 수치해석을 기반으로 최적설계를 수행한 결과, 출력 44.18 W의 터빈 형상을 도출하였다.

2) 최적화된 터빈 형상에 대해 정상상태 수치해석을 기반으로 블레이드 형상 최적설계를 수행한 결과, 출력 94.94 W의 터빈 형상을 도출하였다. 이는 블레이드 형상이 변화하면서 고압의 압력면을 가지는 블레이드가 1개에서 2개로 증가하여 토크량이 증가하기 때문이라고 고찰된다.

3) 최적화된 터빈 형상과 블레이드 형상에 대해 과도상태 수치해석을 수행한 결과, 각각 출력 46.50, 68.48 W를 갖는다. 이는 과도상태 수치해석은 실제 회전 운동을 모사하여 블레이드와 블레이드 사이에 생성되는 와류를 추가적으로 모사하기 때문이라고 사료된다.

4) 블레이드 최적형상에 대해 블레이드 면에서의 압력 분포를 살펴보면 최저압력이 상온에서 물의 증기압인 3.169kPa보다 낮음을 확인할 수 있다. 이에 따라 공동현상을 모사할 수 있는 다상유동 수치해석을 수행하였으며, 노즐 출구에 위치하는 블레이드 끝단에서 공동현상이 발생하는 것을 확인하였다.

향후 본 연구결과의 유효성 검증을 위해 실험적 연구가 수행되기를 기대한다.

Acknowledgments

2020 한국유체기계학회 동계학술대회 발표 논문, 2020년 11월 25일~11월 27일, 여수 베네치아

본 연구는 한국중부발전의 지원으로 수행되었음(과제번호 제2019-현장-03호).

References

- “2018 new & renewable energy white paper,” Ministry of Trade, Industry and Energy, Korea energy agency new & renewable energy center, p. 2.

-

Chen, J., Yang, H. X., Liu, C. P., Lau, C. H. and Lo, M., 2013, “A novel vertical axis water turbine for power generation from water pipelines,” Energy, Vol. 54, pp. 184∼193.

[https://doi.org/10.1016/j.energy.2013.01.064]

- Ahn, S. B., Kang, S. M. and Song, S. M., 2014, “Study on shape design of turbine blade for small hydro power generator in water pipes,” The Korean Society of Mechanical Engineers, 2014 Fall Annual Meeting, pp. 1757∼1763.

-

Kim, H. G., Kim, B. H. and Kang, H. J., 2015, “Performance prediction of a helical turbine for micro-hydropower in water pipe line,” Journal of Korean Society of Mechanical Technology, Vol. 17, No. 2, pp. 349∼354.

[https://doi.org/10.17958/ksmt.17.2.201504.349]

-

Jiyun, D., Hongxing, Y., Zhicheng, S. and Xiaodong, G., 2018, “Development of an inline vertical cross-flow turbine for hydropower harvesting in urban water supply pipes,” Renewable Energy, Vol. 127, pp. 386∼397.

[https://doi.org/10.1016/j.renene.2018.04.070]

-

Samora, I., Hasmatuchi, V., Münch-Alligné, C., Franca, M. J., Schleiss, A. J. and Ramos, H. M., 2016, “Experimental characterization of a five blade tubular propeller turbine for pipe inline installation,” Renewable Energy, Vol. 95, pp. 356∼366.

[https://doi.org/10.1016/j.renene.2016.04.023]

-

Nan, D., Shigemitsu, T., Zhao, S., Ikebuchi, T. and Takeshima, Y., 2018, “Study on performance of contrarotating small hydro-turbine with thinner blade and longer front hub,” Renewable Energy, Vol. 117, pp. 184∼192.

[https://doi.org/10.1016/j.renene.2017.10.046]

-

Capecchi, D., 2013, “Over and undershot waterwheels in the 18th century. Science-technology controversy,” Advances in Historical Studies, Vol. 2, No. 3, pp. 131∼139.

[https://doi.org/10.4236/ahs.2013.23017]

- Geodfrey, C. L., 2010, U. S. Patent Application No. 12/481, 240.

- “KDS 57 70 00 : 2017,” Ministry of Environment, p. 2.

-

Taghavi-Jeloudar, M., Han, M., Davoudi, M. and Kim, M., 2013, Review of ancient wisdom of Qanat, and suggestions for future water management, Environmental Engineering Research, Vol. 18, No. 2, pp. 57∼63.

[https://doi.org/10.4491/eer.2013.18.2.057]

-

Choi, Y. G., Choi, J. R., Kim, D. J. and Hur, N. K., 2013, “A numerical analysis on mixing performance for various types of turbine impeller in a stirred vessel,” The KSFM Journal of Fluid Machinery, Vol. 16, No. 1, pp. 47∼55.

[https://doi.org/10.5293/kfma.2013.16.1.047]

-

Giunta, A., Wojtkiewicz, S. and Eldred, M., 2003, “Overview of modern design of experiments methods for computational simulations,” 41st Aerospace Sciences Meeting and Exhibit, p. 649.

[https://doi.org/10.2514/6.2003-649]

-

McKay, M. D., Beckman, R. J. and Conover, W. J., 2000, “A comparison of three methods for selecting values of input variables in the analysis of output from a computer code,” Technometrics, Vol. 42, No. 1, pp. 55∼61.

[https://doi.org/10.1080/00401706.2000.10485979]

-

Simpson, T. W., Mauery, T. M., Korte, J. J. and Mistree, F., 2001, “Kriging models for global approximation in simulation-based multidisciplinary design optimization,” AIAA journal, Vol. 39, No. 12, pp. 2233∼2241.

[https://doi.org/10.2514/2.1234]

-

Holland, J. H., 1992, Adaptation in natural and artificial systems: An introductory analysis with applications to biology, control, and artificial intelligence, MIT Press, Cambridge.

[https://doi.org/10.7551/mitpress/1090.001.0001]

-

Park, S. and Rhee, S. H., 2010, Investigation for the characteristics of cavitation modeling for computational fluid dynamics, Journal of the Society of Naval Architects of Korea, Vol. 47, No. 55, pp. 657∼669.

[https://doi.org/10.3744/SNAK.2010.47.5.657]