회전 억제용 플로팅 링 실을 사용한 7톤급 터보펌프의 실매질 시험 고주파 신호 분석

Abstract

A floating ring seal in turbopump is frequently employed to control the leakage through the secondary flow passage. Depending on its shape and operating conditions of the turbopump, the floating ring seal can have excursive motions and such motions induce strong pressure fluctuations, wear, and frictional oxidation due to rubbing between impeller and pump casing. It affects pump inlet and outlet pressures resulting in unstable operation or, in severe cases, failure of the turbopump. In this study, high-frequency signals from an accelerometer and pressure fluctuation sensors installed on the LOX pump were measured. Frequency spectrums and Root Mean Square (RMS) values were calculated in the real-propellant test for 7-tonf turbopump using two types of floating ring seal, the normal floating ring seal and the anti-rotating floating ring seal. The specific instability frequencies were investigated, and visual inspection was conducted to estimate the structural and hydrodynamic stabilities for 7-tonf turbopump. In consequence, the anti-rotating floating ring seal is able to effectively reduce the unstable pressure fluctuations and the wear compared to the normal floating ring seal.

Keywords:

Floating ring seal, Turbopump, Oxidizer pump, High frequency signal, Acceleration, Pressure fluctuation키워드:

플로팅 링 실, 터보펌프, 산화제 펌프, 고주파 신호, 가속도, 압력 섭동1. 서 론

현재 한국항공우주연구원에서 개발 중인 한국형 발사체(KSLV-II)는 3단형 액체 엔진을 이용해 추력을 얻게 되며, 1단과 2단 엔진에는 각각 75톤급 액체 엔진이 4기, 1기가 사용되며 3단 엔진에는 7톤급 액체 엔진 1기가 탑재되어 있다. 75톤 및 7톤급 엔진은 터보펌프를 이용하여 고압의 산화제와 연료를 연소기에 공급하게 되며 공급된 연료와 산화제는 연소기에서 높은 온도로 연소되어 비행 중 필요한 추력을 얻게 된다.(1)

터보펌프는 저압의 추진제를 원심력으로 가압하여 연소기에 공급하는 회전기계로 가압식 액체 엔진에 비해 높은 효율을 얻을 수 있어 현재 대부분의 액체 엔진 로켓에 사용되고 있다.(2) 한국형 발사체 엔진의 터보펌프는 산화제펌프와 연료펌프가 일축으로 구성된 단단 원심형 펌프이며,(3) 가스 발생기에서 공급되는 연소 가스로부터 동력을 얻어 펌프를 구동하는 부분 분사형 초음속 충동형 터빈을 사용한다.(4) 75톤급 터보펌프는 약 10,000 rpm, 7톤급의 경우 약 27,000 rpm의 회전수로 작동하여 산화제인 액체 산소(LOX)와 연료인 케로신(kerosene)을 약 8-12 MPa의 고압으로 연소기에 공급한다. 7톤 및 75톤급 터보펌프는 나로우주센터에서 실매질 시험, 엔진 연소 시험 및 추진기관 종합 연소 시험을 통해 성능 검증을 완료하였으며 현재 2021년 하반기에 발사 예정인 한국형 발사체 검증 모델에 조립되어 최종 발사 점검 시험이 이루어지고 있다.(5-7)

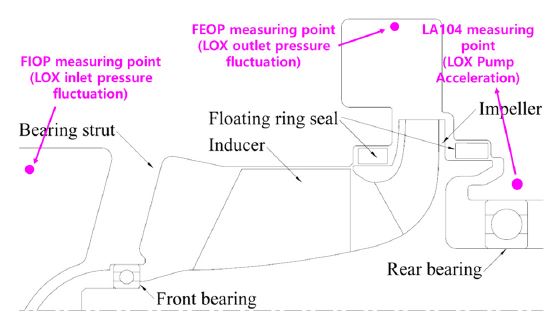

터보펌프를 구성하는 산화제펌프와 연료펌프는 동일한 구조로 각각 인듀서, 임펠러, 베어링 및 각종 실(seal) 등으로 구성되어 있으며 개략적인 레이아웃 및 설치된 고주파 신호 계측 센서의 위치는 Fig. 1과 같다. 산화제 및 연료펌프는 각각 2개의 베어링으로 로터를 지지하고 있으며 전, 후방 베어링을 냉각하기 위한 누설 유로와 누설 유량을 제어하기 위한 플로팅 링 실(floating ring seal)이 펌프 내부에 설치된다. 장착된 플로팅 링 실은 자중에 의해 터보펌프 로터나 케이싱에 접촉한 상태로 있다가 터보펌프가 작동을 하면 로터의 회전으로 발생하는 유체력에 의해 작동 매질 내에서 부유하게 된다. 이 때 플로팅 링은 외력에 의해 매질 내에서 자유롭게 움직이다가 플로팅 링에 작용하는 유체력이 균형을 이루면서 적절한 편심 위치를 찾은 후, 회전 속도가 증가함에 따라 축 방향의 유체력이 증가하여 결국 펌프 케이싱 벽에 밀착되어 누설 유량을 제어하게 된다.(8,9) 베어링 냉각을 위한 누설 유량이 큰 경우 베어링의 과열을 억제할 수 있지만 펌프 효율이 감소하므로 베어링 냉각을 위한 최적 유량을 찾기 위해 플로팅 링의 크기, 형상, 간극, 노즈(nose) 위치 등의 다양한 설계 변수를 최적화하여 플로팅 링을 설계해야 한다.

이와 관련해 Kirk와 Brown(10)은 노즈 설계에 따른 플로팅 링에 작용하는 힘에 대한 연구를 수행하였으며, Ha(11) 등은 플로팅 링의 누설 및 작동 성능 향상을 위해 원형 단면 구멍 표면을 가지는 플로팅 링의 누설 및 회전체 동역학적 특성을 이론적인 방법과 실험을 통해 살펴보았다. Lee(12) 등은 플로팅 링의 편심율을 줄이기 위해 범프 포일을 부착한 플로팅 링에 대한 시험을 수행하여 범프 포일 적용 시 플로팅 링의 구동 안정성이 증가하는 것을 확인하였다. Choi(13) 등과 Kim(14) 등은 플로팅 링 실의 간극이 펌프의 흡입 성능과 수력 성능에 큰 영향을 미치는 것을 수치 해석과 시험을 통해 검증하였다. Mariot(15) 등은 노즈가 있는 플로팅의 작동 안정성 검증을 위해 로터의 진동과 플로팅 링의 거동이 동조화됨을 시험을 통해 확인하였으며, Bae(16) 등은 플로팅 링의 노즈 위치 변화에 따른 터보펌프의 정압 및 압력 섭동 주파수 특성을 조사하여 노즈 위치에 따른 플로팅 링의 안정성을 평가하였다.

이러한 선행 연구를 바탕으로 터보펌프 작동 시 발생할 수 있는 플로팅 링 실의 불완전한 거동은 터보펌프의 입, 출구 압력과 유량의 불안정성을 가져 올 수 있을 뿐만 아니라 심한 경우 플로팅 링 실의 파손으로 인한 터보펌프의 비정상적 작동과 고장을 유발할 수 있음을 확인하였다.

이에 본 논문에서는 플로팅 링 실의 불안정성을 줄이고자 고안된 회전 억제용 플로팅 링 실이 적용된 터보펌프의 실매질 시험에서 계측된 산화제펌프의 가속도 및 압력 섭동에 대한 신호 분석과 플로팅 링의 외관 조사를 수행하였으며, 이를 바탕으로 회전 억제용 플로팅 링 실과 기존 플로팅 링 실의 작동 특성에 대한 비교 분석을 통해 회전 억제용 플로팅 링 실이 적용된 터보펌프의 작동 안정성을 평가하였다.

2. 산화제펌프 플로팅 링 실 및 시험 개요

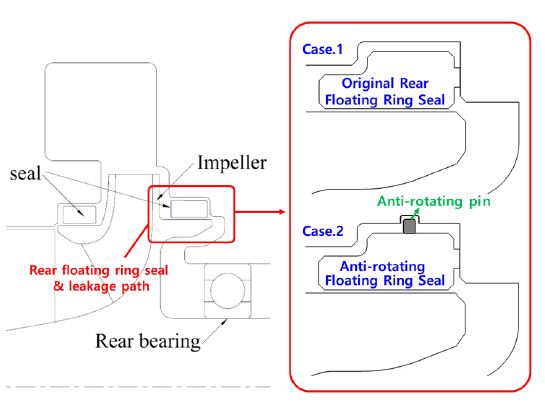

7톤급 터보펌프 산화제펌프에 적용된 후방 플로팅 링 실의 단면 형상은 Fig. 2와 같으며, 플로팅 링 장착 공간 내에서 자유롭게 병진 및 회전 운동을 할 수 있는 기존 형상과 플로팅 링 외부에 두 개의 핀을 장착하고 펌프 케이싱 내에 핀 홀을 만들어 병진 운동만 가능하게 만든 두 가지 타입의 플로팅 링에 대해 실매질 시험이 수행되었다.

터보펌프가 가동되어 로터가 회전하면 플로팅 링은 로터에 대해 스스로 부상하게 되며 일정 회전수 이상에서 펌프 케이싱 벽면에 접촉하여 누설 유량을 제어하게 된다. 플로팅 링은 그 설계 목적에 따라 높은 회전수의 대용량 펌프의 경우 주로 로터의 진동에 동기화되어 반경 방향으로 쉽게 이동 가능하도록 설계되어 로터의 진동에 의한 파손을 방지하게 되며, 낮은 회전수의 저용량 펌프의 경우 플로팅 링은 펌프 케이싱과 같은 고정된 벽면에 강하게 부착되어 누설 성능이 높아지도록 설계된다.(15) 설계 목적에 따라 플로팅 링의 노즈 제원과 위치가 결정되면 플로팅 링 주변부의 유체압을 추정하여 플로팅 링에 작용하는 힘의 크기를 계산할 수 있으며, 플로팅 링에 작용하는 압축력과 반경 방향의 유체력이 적절히 배분될 때 플로팅 링은 안정적으로 작동하게 된다.

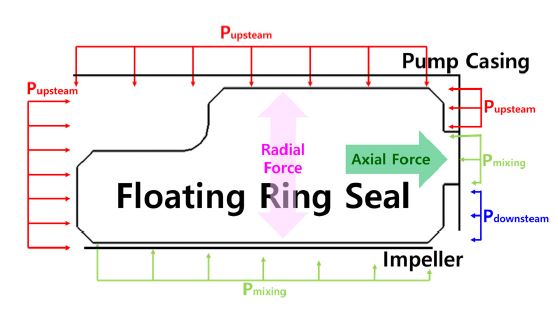

7톤급 터보펌프 산화제 후방 플로팅 링 실은 Fig. 3과 같이 플로팅 링의 우측면에 노즈가 존재하며 노즈의 상단에는 고압의 유체가, 하단에는 저압의 유체가 채워진다. 따라서 노즈의 위치에 따라 플로팅 링에 작용하는 축방향의 힘이 변하게 되며, 노즈의 직경이 커질수록 노즈 방향의 압축력이 증가한다. 플로팅 링의 노즈는 기존의 연구 결과를 바탕으로 플로팅 링 직경의 약 94.79-97.64%의 높이에 위치하며, 이 때 플로팅 링은 터보펌프의 작동 중 펌프 케이싱 내벽에 접촉한 상태로, 로터의 선회 운동으로 발생된 유체력에 의해 반경 방향으로도 쉽게 움직일 수 있도록 설계되었다.(16)

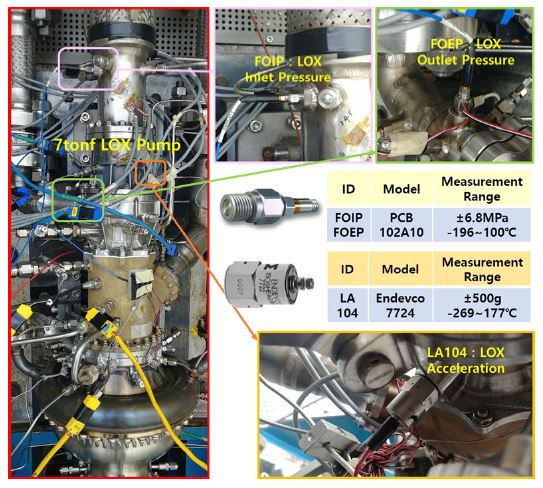

Fig. 4는 7톤급 터보펌프 실매질 시험 설비에서 시험 중인 산화제펌프와 산화제 펌프에 부착된 가속도, 압력 섭동 센서 및 사양을 보여준다. 두 센서 모두 산화제펌프의 작동 환경에 적합한 극저온용 센서가 사용되었고, 가속도 센서(LA104)는 차지(charge) 타입의 센서로 인라인 차지 컨버터(in-line charge converter)와 함께 산화제펌프 2번 베어링 주변에 부착되어 베어링의 진동을 계측한다. 입구(FOIP) 및 출구(FOEP) 압력 섭동 센서는 IEPE(integrated electronics piezo-electric) 타입의 센서로 각각 펌프 입, 출구 배관에 부착되어 산화제의 압력 섭동을 계측한다. 실매질 시험 설비의 고주파 신호 계측 장비는 NI사의 PXIe-4499를 사용하며 25,600 Hz의 샘플율(sampling rate)로 가속도 및 압력 섭동을 기록한다. 계측된 신호는 0.5 초 간격, 주파수 분해능 2 Hz 간격으로 이산 푸리에 변환(discrete fourier transform)을 통해 주파수 분석 작업이 수행되었으며, 가속도 신호는 10-5,000 Hz, 압력 섭동 신호는 10-10,000 Hz 대역통과필터(band pass filter)를 적용하여 실효값(RMS)을 계산하였다.

3. 시험 결과

3.1 가속도 및 압력 섭동 신호 분석

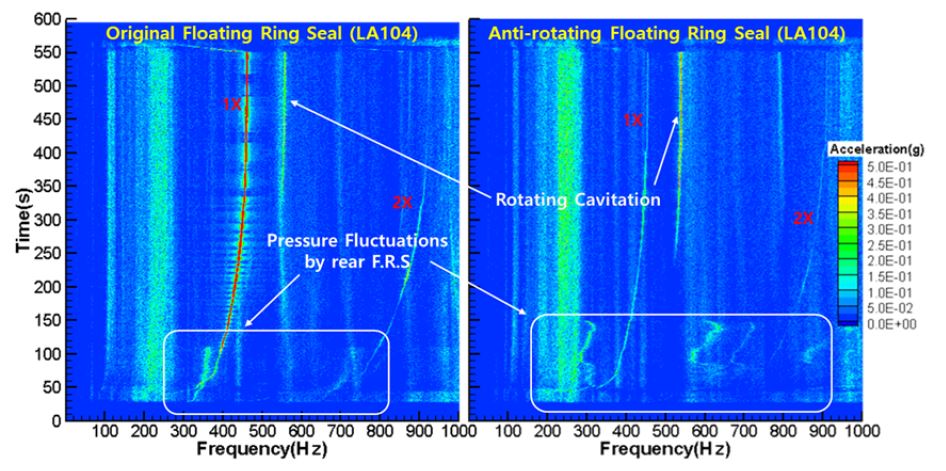

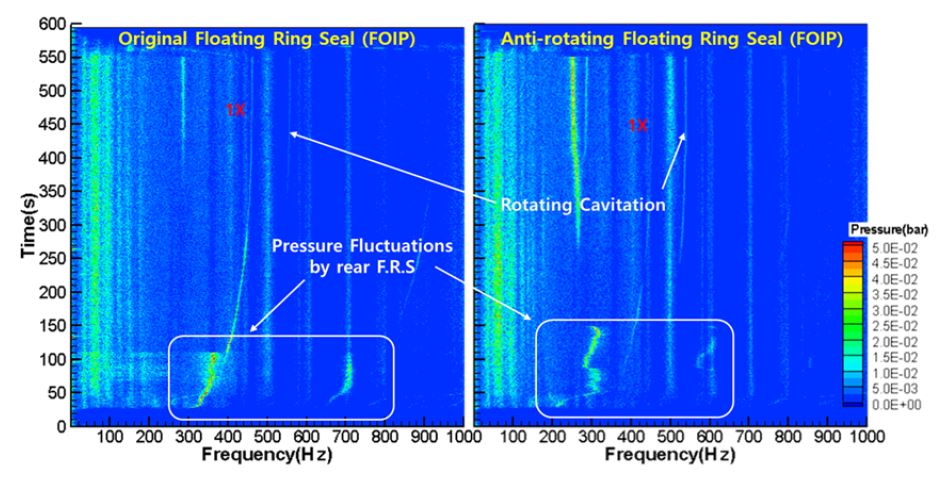

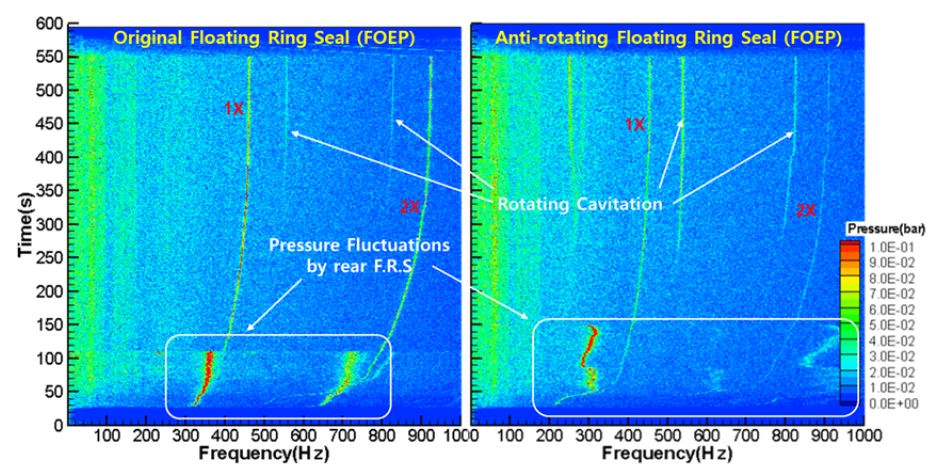

산화제펌프 후방 플로팅 링 실의 두 가지 형상에 대한 가속도 신호와 산화제 입구 및 출구 배관 압력 섭동 신호의 시간에 따른 주파수 스펙트럼(spectrogram)을 Fig. 5-7에 나타내었다.

주파수 스펙트럼은 터보펌프의 구조 안정성에 영향을 미칠 수 있는 주파수 영역인 0-1,000 Hz에서 주로 살펴보았으며 플로팅 링 형상과 관계없이 가속도 신호와 압력 섭동 신호 모두 회전수 및 2배수 이상의 고조파(harmonics) 성분과 캐비테이션에 의한 회전수의 1.2배수 성분이 나타난다. 캐비테이션에 의한 특이 주파수 성분은 인듀서 날개에서 발생하는 초조화 선회 캐비테이션(super-synchronous rotating cavitation)과 관련이 있으며 이는 각 날개의 흡입 면에서 발생하는 캐비테이션이 인듀서의 회전 방향으로 회전수의 0.1–0.3배의 주기로 그 크기가 규칙적으로 변하면서 나타나는 특이 주파수 성분으로 알려져 있다.(17) 또한 인듀서 날개 수(3개)에 의한 회전수의 3배수 성분과 선회 캐비테이션에 의한 특성 주파수 성분(회전수의 1.2배수)의 상대적 차이에 의해 발생하는 회전수의 1.8배수 주파수 성분은 주로 산화제 출구 압력 섭동 신호에서 관찰된다.

한편, 산화제 후방 플로팅 링에 의한 특성 주파수 성분 및 해당 고조파 성분도 가속도 신호와 입, 출구 압력 섭동 신호에서 동일하게 나타난다, 기존 플로팅 링에서의 이 주파수 성분은 시험 시작 후 발생하여 약 110초까지 지속되며, 300-400 Hz 사이에서 회전수가 증가할 때 같이 증가하다가 갑자기 사라진다. 하지만 회전 억제용 플로팅 링의 경우, 시험 시작 후 약 150초까지 200-300 Hz 사이에서 회전수와 무관하게 불규칙한 거동을 보이다가 소멸된다. 기존 플로팅 링에 의한 특성 주파수는 시동 초기 터보펌프의 회전수보다 높은 상태로 시작하지만 50초 이후는 터보펌프의 회전수보다 낮은 상태를 유지한다. 반면에 회전 억제용 플로팅 링의 특성 주파수는 항상 터보펌프 회전수보다 낮은 상태를 유지한다. 이러한 특성 주파수 성분들은 터보펌프 시동 후 플로팅 링이 반경 방향의 유체력에 의해 부상하여 펌프 케이싱 벽면에 제대로 부착할 때까지 플로팅 링이 로터의 회전 및 진동과 같은 외력에 의해 지속적으로 움직이고 있을 때 유기되는 유체의 섭동에 의한 것으로 판단되며, 구체적으로 플로팅 링과 벽면 사이의 간극을 지나는 제트(jet)의 유량 변화나 와류 혹은 플로팅 링 후단의 공동(cavity)과 연관된 전단 층(shear layer)에 의한 유체 섭동의 주파수로 추정된다.

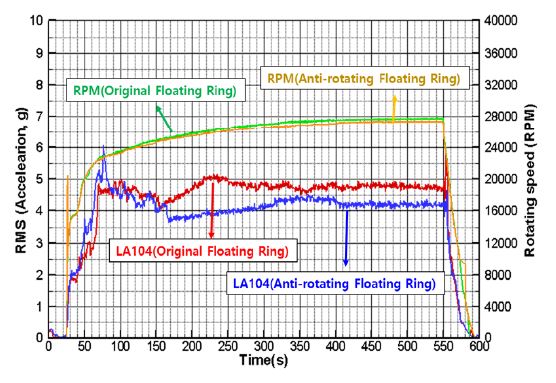

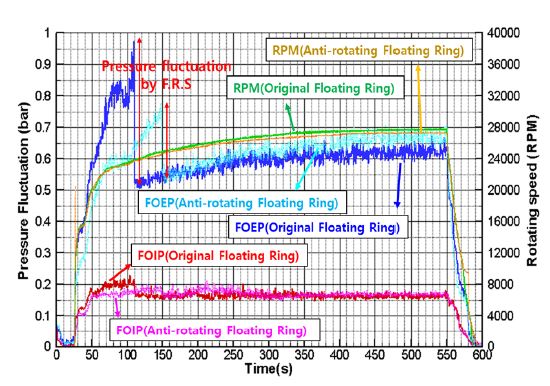

산화제펌프 후방 플로팅 링 실의 두 가지 형상에 대한 가속도와 산화제 입, 출구 배관 압력 섭동 신호의 실효값을 Fig. 8-9에 나타내었다. 터보펌프의 구조 안정성에 영향을 줄 수 있는 가속도 신호의 경우 플로팅 링 실의 종류에 따른 실효값의 크기에 큰 차이가 없으며, 플로팅 링의 이상 거동에 의한 특이 주파수 성분이 다른 가속도 성분에 비해 작아 전체 실효값 추세에 영향을 미치지 못한다. 하지만 압력 섭동 신호의 경우 플로팅 링에 의한 압력 섭동 값이 상대적으로 크게 나타나므로 플로팅 링의 특이 주파수 성분이 사라지는 시점에서 전체 실효값이 감소하는 경향을 보이며 이는 출구 압력 섭동 신호에서 더욱 뚜렷하게 나타난다. 출구 배관에서 플로팅 링에 의해 발생한 압력 섭동이 사라질 때, 회전 억제용 플로팅 링의 경우 압력 섭동 실효값은 0.777bar에서 0.559bar로 감소하였다. 이는 플로팅 링에 의한 압력 섭동의 크기가 약 0.218 bar이며 전체 압력 섭동에서 차지하는 비율은 약 28%임을 의미한다. 기존 플로팅 링의 경우 압력 섭동 실효값이 0.975bar에서 0.523bar로 감소하므로 플로팅 링에 의한 압력 섭동 크기는 약 0.452bar이며 전체 압력 섭동의 약 46%를 차지하고 있는 것으로 평가된다. 따라서 회전 억제용 플로팅 링에 의해 발생하는 압력 섭동이 기존 플로팅 링보다 크기나 비율 면에서 40% 이상 감소한 것을 알 수 있다.

이러한 결과는 플로팅 링의 이상 거동 현상이 터보펌프의 구조 안정성에는 직접적으로 영향을 미치지 못하지만, 터보펌프에서 배출되는 산화제의 압력 및 유량 섭동을 증가시켜 추진제가 유입되는 연소기의 불안정한 작동을 야기할 수 있으므로 기존의 플로팅 링보다는 회전 억제용 플로팅 링을 사용하는 것이 터보펌프의 운용 안정성에 더 유리할 것으로 판단된다.

3.2 플로팅 링 외관 조사

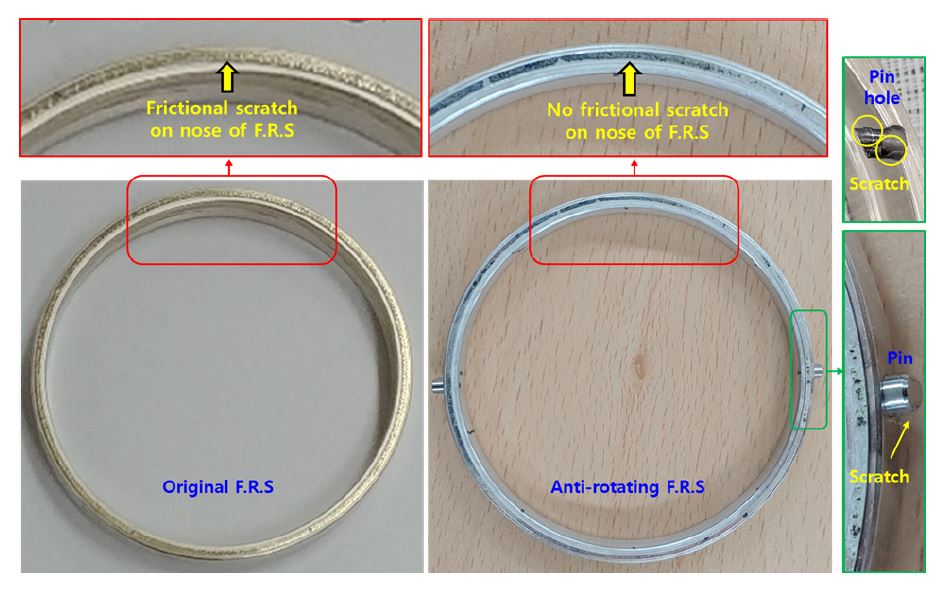

터보펌프 실매질 시험 후 촬영된 산화제펌프 후방 플로팅 링 실의 두 가지 타입에 대한 외관 사진을 Fig. 10에 나타내었다. 좌측은 기존 플로팅 링이며 우측은 회전 억제용 플로팅 링의 사진이다.

기존 플로팅 링의 경우 주로 펌프 케이싱과 접촉하는 플로팅 링 노즈 표면에서 많은 긁힘과 마모의 흔적이 관찰된다. 이는 기존의 플로팅 링이 펌프 케이싱과 접촉한 상태로 회전 운동을 했음을 보여준다. 또한 플로팅 링 내경의 일부에는 짙은 색의 산화 흔적이 나타나는데 이는 간헐적으로 플로팅 링과 로터 사이에 마찰이 발생했음을 의미한다. 다만 이 흔적이 터보펌프 시동 시 나타나는 로터와 플로팅 링의 초기 불안정 거동에 의한 것인지, 아니면 정격 회전 속도에서의 과도한 로터 선회 운동(whirling)에 기인한 것인지를 확인하기는 쉽지 않다. 하지만 전체적으로 양호한 플로팅 링의 내경 면 상태를 볼 때, 터보펌프 시동 시 발생하는 초기 불안정 상태에서의 마찰 흔적일 가능성이 높으며 기존 형상의 플로팅 링은 터보펌프 작동 시 로터의 회전에 의한 반경방향의 유체력과 축방향 유체력에 기인한 플로팅 링 노즈의 마찰력이 균형을 이루며 적절한 편심율로 운전되고 있음을 유추할 수 있다.

회전 억제용 플로팅 링의 경우, 플로팅 링 노즈 표면의 초기 광택이 그대로 유지될 정도로 노즈 표면에서는 긁힘과 마모의 흔적이 거의 나타나지 않으며 플로팅 링 내경 면도 기존 플로팅 링보다 훨씬 양호한 상태를 보여준다. 이는 플로팅 링의 노즈와 내경 면이 각각 펌프 케이싱과 로터에 접촉해 상대 운동을 거의 하지 않은 것을 의미한다. 다만 플로팅 링의 핀과 핀 홀 표면에는 눌린 자국과 마모 흔적이 남아 있는데 이는 로터의 회전으로 유기된 유체 점섬력에 의해 플로팅 링이 회전하고자 할 때 플로팅 링에 부착된 핀이 핀 홀에 걸려 더 이상 회전 운동을 하지 못하며 발생한 눌림의 흔적이거나, 반경 방향의 유체력에 의해 플로팅 링이 반경 방향으로 병진 운동을 할 때 핀이 핀 홀에 부딪히며 발생한 흔적으로 판단된다. 이렇게 회전이 억제된 플로팅 링의 반경 방향의 움직임은 계측된 불규칙한 작동 주파수를 통해 기존의 플로팅 링과 달리 불규칙한 운동을 하는 것으로 예상된다.

결과적으로 회전 억제용 플로팅 링을 적용한 산화제펌프는 기존 플로팅 링에 비해 운전 중 플로팅 링의 노즈 및 내경에서 나타날 수 있는 마찰 및 마모가 훨씬 적으며 플로팅 링에 의한 불안정한 압력 섭동의 크기도 감소하는 효과가 있으므로 플로팅 링에 부착된 핀의 구조적 안정성만 검증된다면 보다 안정적인 터보펌프의 운영이 가능할 것으로 판단된다.

4. 결 론

본 논문에서는 7톤급 터보펌프 산화제펌프의 2차 유로에 설치된 플로팅 링 실 주변의 불안정한 압력 섭동과 플로팅 링 실의 마모에 의한 불순물 등으로 발생할 수 있는 터보펌프의 비정상적 작동을 방지하기 위해 고안된 회전 억제용 플로팅 링 실이 적용된 터보펌프의 실매질 시험 결과가 소개되었으며 기존의 플로팅 링 실이 적용된 터보펌프와의 비교, 분석 연구가 이루어졌다.

실매질 시험을 통해 계측된 두 가지 플로팅 링 실에 대한 산화제 펌프의 가속도 및 압력 섭동 신호에 대한 주파수 분석과 실효값이 계산되었으며 시험 후 확보된 플로팅 링 실의 외관 조사를 통해 아래와 같은 결론을 얻었다.

- 1) 플로팅 링 실에 의한 특성 주파수 성분은 가속도 및 입구, 출구 배관 압력 섭동 신호에서 모두 관측이 되며 규칙적인 거동을 보이는 기존 플로팅 링 실과는 달리 회전 억제용 플로팅 링 실은 시험 초기 특성 주파수가 잠시 증가한 후 약 150초까지 불규칙한 거동을 보이다가 사라진다.

- 2) 가속도 신호의 경우 플로팅 링 실의 특성 주파수 성분이 전체 가속도 크기에 비해 매우 작아 가속도 실효값에 영향을 주지 않지만, 압력 섭동 신호의 경우 플로팅 링 실의 특성 주파수 성분이 전체 실효값에서 차지하는 비중이 높으므로 특성 주파수 성분의 유무에 따라 압력 섭동 실효값이 크게 변하게 되며 이를 통해 플로팅 실의 불안정성 유무와 그 강도를 추정할 수 있다. 이러한 특성은 특히 출구 압력 섭동에서 크게 나타난다.

- 3) 플로팅 링에 의한 이상 거동 현상은 터보펌프의 구조 안정성보다는 연소기에 유입되는 추진제의 압력 및 유량 섭동에 주로 영향을 미치며, 산화제펌프 출구 배관에서 계측된 회전 억제용 플로팅 링 실에 의한 압력 섭동은 기존의 플로팅 링 실보다 약 40% 이상 낮게 계측된다.

- 4) 실매질 시험 후 수행된 외관 조사를 통해 회전 억제용 플로팅 링이 기존의 플로팅 링보다 훨씬 양호한 표면 상태를 유지하고 있음이 확인된다.

- 5) 산화제펌프 이차 유로의 유량 제어를 위해 적용된 회전 억제용 플로팅 링은 기존 플로팅 링에 비해 마찰 및 마모에 대한 내구성과 작동 안정성이 우수하다.

본 논문의 연구 결과를 바탕으로 향후 터보펌프 운전 중 발생하는 플로팅 링의 실제 운동 궤적과 이와 연관된 플로팅 링 주변부의 압력 섭동 발생 원리 및 이를 검증할 수 있는 시험 방법에 대한 후속 연구가 필요할 것으로 판단된다.

References

- Moon, Y. W., Nam, C. H., Park, S. Y., Kim, J. H. and Ko, J. H., 2020, “Development Status of KSLV-II Liquid Propellant Rocket Engine - 7 tonf and 75 tonf Class LREs,” 2019 Korean Society of Propulsion Engineers Spring Conference, Korea, 2019-1182.

- Huzel, D. K. and Huang, D. H., 1992, Modern Engineering for Design of Liquid-Propellant Rocket Engines, AIAA Press, Washington D. C, USA.

- Kim, J. H., 2008, “Status of the Development of Turbopump in Korea,” Journal of the Korean Society of Propulsion Engineers, Vol. 12, No. 5, pp. 73-78.

-

Lee, H., Shin, J. and Choi, C., 2018, “Experimental Investigation of the Turbine in a Turbopump for a Liquid Rocket Engine with 75-ton Force Thrust,” Transaction of Korean Society of Mechanical Engineers B, Vol. 42, No. 8, pp. 519∼524.

[https://doi.org/10.3795/KSME-B.2018.42.8.519]

-

Kim, J. S., Han, Y. M. and Ko, Y. S., 2015, “Construction and Validation Test of Turbopump Real-propellant Test Facility,” Journal of the Korean Society of Propulsion Engineers, Vol. 19, No. 4, pp. 85-93.

[https://doi.org/10.6108/KSPE.2015.19.4.085]

-

Kwak, H. D., Kim, D. J., Kim, J. S., Kim, J. H., Noh, J. G., Park, P. G., Bae, J. H., Shin, J. H., Yoon, S. H., Lee, H. G., Jeon, S. M., Jeong, E. H., Choi, C. H., Hong, S. S., Kim, S. L., Kim, S. H. and Han, Y. M., 2015, “Performance Test of a 7 tonf Liquid Rocket Engine Turbopump”, Journal of the Korean Society of Propulsion Engineers, Vol. 19, No. 2, pp. 65-72.

[https://doi.org/10.6108/KSPE.2015.19.2.065]

-

Jeong, E. H., Kwak, H. D., Kim, D. J., Kim, J. S., Noh, J. G., Park, M. J., Bae, J. H., Shin, J. H., Wang, S. W., Yoon, S. H., Lee, H. G., Jeon, S. M., Choi, C. H., Hong, S. S., Kim, S. L., Kim, S. H., Han, Y. M. and Kim, J. H., 2016, “Performance Test of a 75 tonf Rocket Engine Turbopump”, Journal of the Korean Society of Propulsion Engineers, Vol. 20, No. 2, pp. 86-93.

[https://doi.org/10.6108/KSPE.2016.20.2.086]

-

Lee, Y. B., An, K. M., Kim, C. H. and Ha, T. W., 2004, “Comparison of Theoretical analysis with Test Results of Floating Ring Seals for the LRE Turbo Pump”, Journal of the KSFM, Vol. 7, No. 6, pp. 21-27.

[https://doi.org/10.5293/KFMA.2004.7.6.021]

- An, K. M., Lee, Y. B., Kim, C. H. and Ha, T. W., 2004, “Experiment Study on the Leakage Performance Characteristics of Floating Ring Seal”, J. Korean Soc. Tribol. Lubr. Eng., Vol. 20, No. 4, pp. 183-189.

- Kirk, R. G. and Brown, D. B., 1990, “Experimental Evaluation of Holding Forces in Floating Ring Seals,” IFToMM 3rd International Conference on Rotordynamics, Lyon, France, Sept. 9–12, pp. 319–323.

- Ha, T. W., Lee, Y. B. and Kim, C. H., 2003, “Leakage and Rotordynamic Analysis of Damper Floating Ring Seal with Round Hole Surfaces in the High Pressure Turbo Pump”, J. Korean Soc. Tribol. Lubr. Eng., Vol. 19, No. 6, pp. 349-356.

- Lee, Y. B., Kim, K. W., Kim, C. H., An, K. M. and Lee, S. C., 2006, “Study on the Experiment of the Floating Ring Seal with Bump Foil for High Pressure Turbopump”, J. Korean Soc. Tribol. Lubr. Eng., Vol. 22, No. 2, pp. 105-111.

-

Choi, C. H., Noh, J. G., Kim, D. J., Hong, S. S. and Kim, J. H., 2007, “Effects of floating-ring seal clearance on the performance of the pump”, Journal of the KSFM, Vol. 10, No. 6, pp. 38-43.

[https://doi.org/10.5293/KFMA.2007.10.6.038]

-

Kim, D. J., Choi, C. H., Hong, S. S. and Kim, J. H., 2011, “Effects of Impellers and Floating Ring Seals on Performance of Centrifugal Pumps”, Transactions of the KSME, B, Vol. 35, No. 10, pp. 1083-1088.

[https://doi.org/10.3795/KSME-B.2011.35.10.1083]

-

Mariot, A., Arghir, M., Helies, P. and Dehouve, J., 2016, “Experimental Analysis of Floating Ring Annular Seals and Comparisons with Theoretical Predictions”, ASME Journal of Engineering for Gas Turbines and Power, Vol. 138, No. 4, 042503.

[https://doi.org/10.1115/1.4031347]

- Bae, J. H., Kwak, H. D., Choi, C. H. and Choi, J. S., 2020, “Measurements of Vibration and Pressure of an Oxidizer Pump for a 7-tonf Turbopump with a Modified Rear Floating Ring Seal”, Tribol. Lubr., Vol. 36, No. 5, pp. 253-261.

- Kang, D.H., 2010, “A Cause and Suppression Methods of Cavitation Instabilities in an Inducer for Rocket Engines”, Ph.D. Thesis, Osaka University.