누설 유동을 고려한 터빈 캐스케이드 장비 설계

*서울대학교 기계공학부**국방과학연구소

**Agency for Defense Development

Abstract

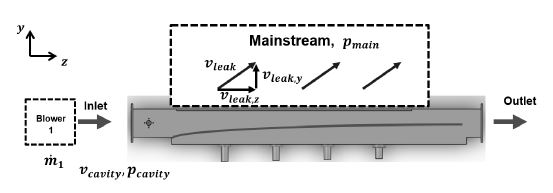

Leakage flow system integrated turbine cascade experiment facility has been designed to assess the effect of interaction between leakage flow and tip clearance flow on aerodynamic loss. 5 variables, mass flow rate of the leakage, pitchwise velocity of the leakage, boundary layer thickness, tip gap and combination of the leakage location, are controlled independently. A set of leakage flow system is composed of blower, control valve and 2 flow meters. 2 sets of leakage flow system is connected to mainstream and each set introduces leakage flow into mainstream upstream and downstream of the blade. Leakage slot is parallel to blade row. To ensure uniform leakage flow, variable floor which adjusts cross section area of the leakage flow pipe along flow direction. Periodicity error of the mainstream is less than 4%.

Keywords:

Leakage flow, Turbine, Cascade, Tip clearance flow키워드:

누설 유동, 터빈, 캐스케이드, 팁 간극 유동1. 서 론

가스터빈 엔진에서 연소기 하류에 위치한 터빈은 고온, 고압의 유동의 에너지를 기계적인 에너지로 전환하는 역할을 한다. 터빈의 효율 상승을 위해선 높은 터빈 입구 온도가 필수적인데 터빈 구성품이 해당 온도에 노출되면 짧은 시간일지라도 손상을 입기 때문에 냉각이 필수적이다. 하지만 회전하는 부품과 고정되어 있는 부품 사이, 열구조적 안정성 확보를 위해 존재하는 간극을 통해 냉각 유동이 주 유동으로 유입되며 손실을 일으킨다.

로터 상류의 허브 누설 유동과 주 유동 간섭으로 인한 공력 손실에 관한 연구는 다양한 기관에서 수행되었다. 누설 유동의 유량과 효율은 선형적으로 반비례하며 주 유동 유량 대비 누설 유량이 1% 증가할 때마다 효율은 약 0.8% 감소(1,2)했다. 누설 유량이 증가함에 따라 주 유동의 2차 유로가 강화되며 해당 부분에서 전압 손실 계수가 증가하는 현상은 회전 실험 리그뿐 아니라 캐스케이드 실험(3)에서도 관찰되었다. 누설 유동과 주 유동의 스월비에 따른 효율 및 전압 손실 계수의 변화 또한 여러 연구를 통해 측정되었다. 스월비는 누설 유량과 반대로 스월비가 증가할수록 효율이 증가(3)하였다. 이는 누설 유동과 주 유동의 속도 차이로 인해 생기는 전단층에서 발생하는 손실이 스월비가 증가함에 따라 속도 차이가 감소하고, 전단층에서 발생하는 손실이 감소함에 따른 결과로 분석(4)된다.

베인 상류의 허브 누설 유동과 주 유동 간섭으로 인한 공력 손실은 Schrewe 등(5)이 회전 실험 리그에서 수행했다. 앞선 연구들과 마찬가지로 유량비와 스월비 변화에 따른 공력 손실 및 효율 변화를 관찰하였으며 PIV 기법을 사용하여 누설 유동 출구에서 속도 분포를 관찰했다.

로터 상류의 케이싱 누설 유동과 주 유동 간섭 현상은 팁 간극 유동으로 인해 허브 누설 유동으로 인한 유동 현상보다 더욱 복잡하다. Zlatinov(4)등은 CFD를 통해 이러한 현상을 분석했다. 팁 간극 유동은 블레이드의 압력면에서 흡입면으로 이동하는 유동 현상을 일컫는데, 누설 유동은 회전 좌표계에서 관찰했을 때 팁 간극 유동과 반대 방향, 즉 흡입면에서 압력면으로 이동하는 속도 성분을 가지고 있기에 팁 간극 유동을 억제하는 효과를 가진다. 결과적으로 팁 간극 유동으로 인해 발생하는 손실을 감소시키는 효과가 있지만, 누설 유동이 주 유동과 간섭하며 전단층에서 발생하는 손실이나 2차 유동 강화로 인해 발생하는 손실은 동일하기 때문에 누설 유동의 유무가 가져오는 손실의 변화는 크지 않다.

누설 유동의 스월비를 제어하기 위해 가이드베인을 사용(6)하거나 branch pipe를 사용(7)했다. 하지만 이러한 시스템은 실제 엔진 형상에 없는 추가적인 형상을 사용하기 때문에 실제 간섭 현상과는 결과가 다르게 나타날 수 있다. Blanco 등(3)의 연구에서는 가변 바닥을 사용한 새로운 방식의 누설 유동 주입 방법을 적용하여 가이드 베인과 같은 추가적인 장치 없이 스월비와 누설 유량을 독립적으로 제어하였다.

누설 유동으로 인해 발생하는 손실의 메커니즘은 Zlatinov 등(4)과 Paniagua 등(8)의 연구에서 찾아볼 수 있다. 크게 전단층에서 발생하는 손실, 2차 유동 강화로 인해 발생하는 손실, 작동점의 변화로 인해 발생하는 손실, 팁 간극이 존재할 경우 팁 간극과 간섭하며 발생하는 손실의 변화 등이 있다. 전단층에서 발생하는 손실이 누설 유동으로 인해 발생하는 손실 중 약 50%를 차지하며 2차 유동강화로 인해 발생하는 손실, 작동점 변화로 인해 발생하는 손실은 각각 30%, 20%를 차지한다. 작동점 변화로 인해 발생하는 손실의 경우 회전 장비에서만 관찰 가능한 손실이다. 캐스케이드 실험 장비의 경우 누설 유동으로 인해 발생하는 손실의 약 80%를 모사할 수 있다.

본 연구에서는 케이싱의 누설 유동이 주 유동과 간섭하며 발생하는 공력 손실의 변화를 측정하고, 분석하고자 2개의 누설 유로를 포함하는 선형 터빈 캐스케이드를 설계하였다. 해당 캐스케이드 장비는 입구 경계층 두께, 팁 간극 크기, 누설 유동의 유량, 스월비, 누설 유동 위치의 조합 총 5가지의 변수가 각각 전압 손실 계수 변화에 미치는 영향을 분석하고자 한다.

2. 선형 터빈 캐스케이드 설계

2.1 블레이드 형상

서울대학교 선형 터빈 캐스케이드는 6개의 블레이드로 이루어진 주 유동과 누설 유동 주입을 위한 2개의 누설 유로를 포함한다. 주 유로 익형은 ETH의 LISA 터빈 로터의 팁 형상(9)을 사용하고 서울대학교 풍동 형상에 맞게 스팬을 200 mm로 제작하였다. 자세한 내용은 Table 1에 기술하였다.

2.2 주 유동 설계

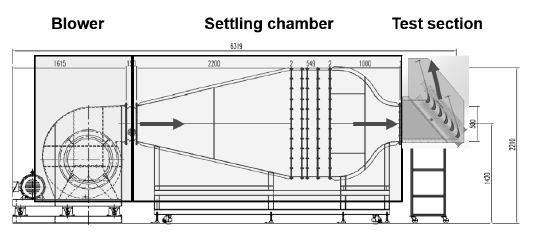

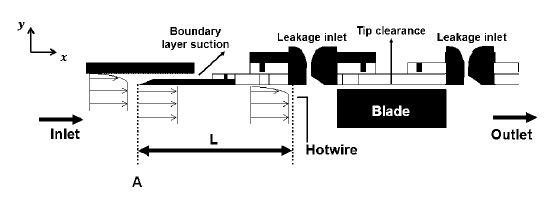

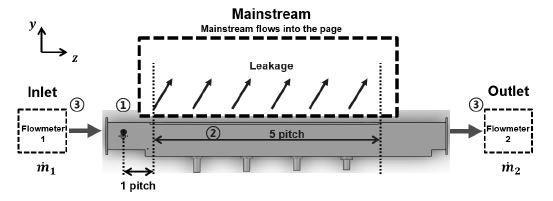

주 유동은 Fig. 1에서 볼 수 있듯이 크게 블로워, settling chamber, test section으로 이루어져 있으며 test section은 상류에서부터 순서대로 입구 경계층 흡입 장치, 상류 누설 유동 슬롯, 블레이드 열, 하류 누설 유동 슬롯으로 이루어져 있다. 블로워의 스펙은 Table 2에 나타나 있다. 주 유동의 주기성을 확보하기 위해 블레이드 하류의 tailboard를 설치하였다. 누설 유로의 경우 블레이드 열과 평행하게 설치되어 누설 유로를 지나는 유동의 일부가 압력 차이로 인해 주 유동으로 일정량 누설되도록 설계하였다.

입구 경계층 두께 조절을 위해 평판 교체형 입구 경계층 두께 조절 장치를 설계하였다. 입구 경계층 두께는 팁 간극 크기 대비 50%, 100%, 150%이다. Fig. 3에서 볼 수 있듯이 풍동 출구에서 발달한 입구 경계층은 A 지점에서 평판 아래쪽으로 흡입되며 A 지점의 평판에서 다시 새로운 경계층이 발달한다. 경계층 두께는 길이 L 에 의해 결정된다. 따라서 해당 캐스케이드 실험 장비에서는 3가지 길이를 가지는 평판을 제작하여 L을 조절하였다. 경계층 두께는 난류 경계층을 가정하여 필요한 평판의 길이를 계산하였다.

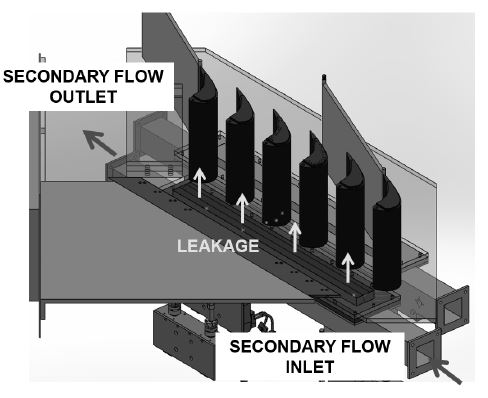

2.3 누설 유로 설계

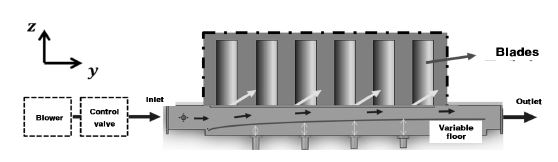

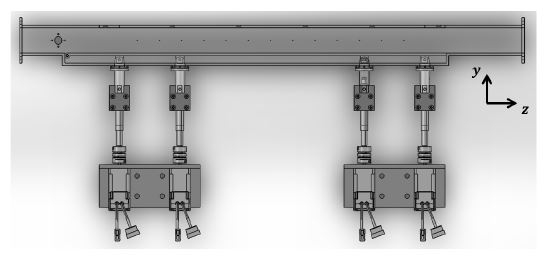

누설 유동과 주 유동 간섭 현상을 관찰하는데 필요한 선형 터빈 캐스케이드를 설계하는데 있어서 누설 유로의 설계가 가장 까다로웠다. 누설 유로를 설계하는데 있어서 Blanco 등(3)의 연구에 사용된 누설 유로 시스템을 참고하였다. Fig. 4에서 보이듯 누설 유로 시스템은 블로워, 컨트롤 밸브, 누설 유로 3 부분으로 이루어져 있으며 누설 유로에는 가변 바닥 시스템을 적용하였다. 누설 유로는 블레이드 열과 평행하여 누설 유로를 지나는 유동의 일부가 주 유동으로 누설되는 방식이다. 이러한 방식을 채택함으로써 추가적인 장비 없이 누설 유동이 원하는 조건으로 주 유동으로 주입되게 할 수 있었다.

유량비와 스월비의 독립적인 제어는 블로워와 컨트롤 밸브를 통해 제어했다. 누설 유로 입구의 유동이 유선을 따라 주 유동으로 유입된다고 가정하면 식 (2)를 만족한다.

| (1) |

| (2) |

즉 누설 유동이 y방향 속도는 누설 유로의 압력과 주 유로의 압력 차이에 의해 결정되고 이는 곧 누설 유량이 결정됨을 의미한다.

| (3) |

다시 말해, 주 유동의 압력은 상수이기 때문에 블로워의 출구 압력이 결정되면 누설 유동의 질량 유량이 결정된다.

스월비의 경우 블로워의 출구 체적 유량에 의해 식 (3)에 따라 결정된다.

| (4) |

누설 유량이 일정한 상태에서 스월비를 증가시키고자 하면, 컨트롤밸브를 열어 체적 유량을 증가시킨다. 하지만 블로워의 출력이 일정하면 출구 압력이 낮아지기 때문에 이를 보상하기 위해 블로워의 출력을 높여 필요한 출구 압력을 확보한다. 반대로 스월비를 일정하게 둔 상태에서 유량을 증가시키고자 하면, 블로워의 출력을 높여 출구 압력을 상승키기고 그만큼 증가한 체적 유량을 줄이기 위해 컨트롤 밸브를 일정량 닫는다. 위의 과정은 누설 유로 시스템에 설치된 압력 및 유량 센서를 통해 유량 및 속도를 관찰하여 필요한 누설 유량 및 스월비를 확보할 때까지 반복해야 한다.

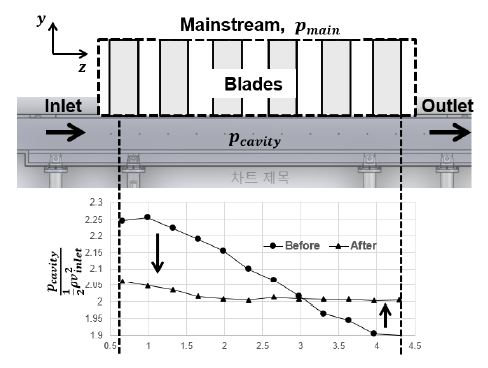

해당 연구에서 설계된 누설 유로 시스템의 경우 누설 유로가 블레이드 열과 평행하게 설치되어 있어 누설 유로에서 주 유동으로의 누설이 누설 유동 흐름 방향으로 이뤄진다. 따라서 누설 유로에서 누설이 일어남에 따라 누설 유로 내의 압력은 누설 유동 흐름 방향으로 낮아진다. 앞서 누설 유량은 누설 유로 내의 압력과 주 유동의 압력 차이에 의해 결정된다고 언급한 바 있다. 누설 유로 내의 압력이 낮아지게 되면 균일한 누설 유동이 발생할 수 없어 주 유동의 주기성을 확보할 수 없다. 따라서 이를 보완하기 위해 가변 바닥을 적용하였다. 가변 바닥은 얇은 플라스틱으로 제작되었으며 4개의 서보모터와 연결되어 있다. 각 서보모터는 가변 바닥의 높이를 조절하여 누설 유로의 단면적을 제어한다. 슬롯 전체에서 누설 유동이 균일하게 일어나는 이상적인 상황에서는 가변 바닥은 직선으로서 서보모터 1개만을 가지고 제어할 수 있다. 하지만 실제 실험 환경에서는 누설이 시작되는 부분과 끝나는 부분에서 균일한 누설이 일어나지 않기 때문에 이를 보완하기 위해 3개의 서보모터가 필요하여 총 4개의 서보모터를 사용했다.

3. 측정 장비

3.1 주 유로

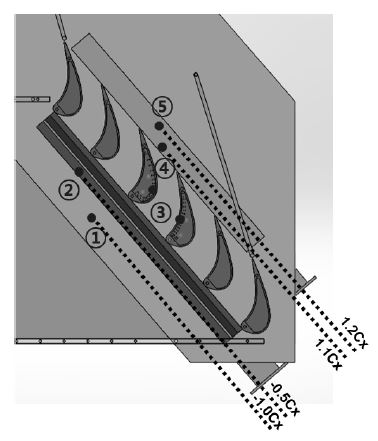

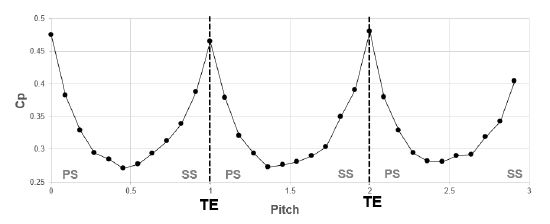

주 유동과 누설 유동의 간섭으로 인한 전압 손실 계수 변화 및 3차원 속도를 측정하기 위해 상류에서는 피토 튜브, 하류에서는 5공 프로브를 이용해 전압을 측정하였다. 또한 입구 경계층 두께가 실험 조건에 맞게 상류에서 들어오는지 확인하기 위해 누설 유동 슬롯의 상류에서 핫 와이어를 이용해 측정했다. 또한 추후 CFD 계산 검증을 위해 블레이드 면에서 압력을 측정하여 블레이드 로딩을 측정하고자 한다. 자세한 측정 위치는 Fig. 7과 Table 2에 나타나 있다. 주 유로의 압력이 pitch 방향으로 확인하기 위해 블레이드 앞전으로부터 1.1 Cx 하류에 34개의 위치에서 압력 분포를 측정했다. 블레이드 하류 좌⋅우에 위치한 테일 보드를 이용해 주기성 오차를 4%로 확보하였으며 해당 결과는 Fig. 8에 나와 있다.

3.2 누설 유로

누설 유동의 측정 위치 및 값은 Fig. 8 및 Table 3에 정리하였다. 누설 유량을 측정하기 위해 누설이 발생하는 유로의 상류와 하류에 각각 유량계를 설치하였다. 상류와 하류에서 측정한 유량계 값의 차가 곧 누설 유량이다. 실험 조건에 필요한 주 유동 대비 최소 누설 유량이 0.5%이다. 해당 조건에서 불확실성에 의한 측정 오류를 5% 이내로 유지하기 위해 측정 유량 내에서 정확도 1%를 가지는 유량계를 사용하였다. 또한 누설 유로 내의 압력이 유동 흐름 방향으로 일정하게 유지되는지 확인하기 위해 14개의 정압공을 사용했다. 누설 유로 내의 압력 측정 결과는 Fig. 10에 나타나 있다. 가변 바닥을 변형시켜 누설 유로 압력을 조정한 경우 유동 흐름 방향으로의 압력 균일성은 6.37 %에서 0.73 %로 향상되었다. 이를 통해 가변 바닥 시스템의 누설 유로 내 압력 제어 가능성을 확인하였다.

4. 결 론

케이싱 누설 유동과 주 유동, 팁 간극 유동의 간섭으로 인해 발생하는 공력 손실을 측정하기 위해 누설 유로를 포함하는 선형 터빈 캐스케이드를 설계했다. 입구 경계층 두께, 팁 간극 크기, 누설 유동 유량, 스월비, 누설 유동 위치 조합 등 5개 변수의 독립적인 제어가 가능하며 추가적인 장비없이 실제 엔진 환경과 비슷한 누설 유동 유입 메커니즘을 구현할 수 있는 누설 유로를 설계했다. 또한 누설 유로에 가변 바닥 시스템을 적용하여 균일한 누설 유동을 확보할 수 있도록 했다.

Acknowledgments

본 연구는 BK 21 사업과 방위사업청과 국방과학연구소가 지원하는 무인기용 고효율 터빈기술 특화연구센터 사업의 일환으로 수행되었습니다. 이에 깊이 감사드립니다.

References

-

Schuepbach, P., Abhari, R. S., Rose, M. G., & Gier, J. 2010, “Sensitivity of turbine efficiency and flow structures to varying purge flow”. Journal of propulsion and power, 26(1), 46-56.

[https://doi.org/10.2514/1.44646]

-

Regina, K., Kalfas, A. I., & Abhari, R. S. 2015. “Experimental investigation of purge flow effects on a high pressure turbine stage”. Journal of Turbomachinery, 137(4).

[https://doi.org/10.1115/1.4028432]

-

De la Rosa Blanco, E., Hodson, H. P., & Vazquez, R. 2009. “Effect of the leakage flows and the upstream platform geometry on the endwall flows of a turbine cascade”. Journal of Turbomachinery, 131(1).

[https://doi.org/10.1115/1.2950052]

-

Zlatinov, M. B., Sooi Tan, C., Montgomery, M., Islam, T., & Harris, M. 2012. “Turbine hub and shroud sealing flow loss mechanisms”. Journal of Turbomachinery, 134(6).

[https://doi.org/10.1115/1.4006294]

-

Schrewe, S., Werschnik, H., & Schiffer, H. P. 2013. “Experimental analysis of the interaction between rim seal and main annulus flow in a low pressure two stage axial turbine”. Journal of turbomachinery, 135(5).

[https://doi.org/10.1115/1.4023015]

-

Lynch, S. P., Thole, K. A., Kohli, A., Lehane, C., & Praisner, T. 2013, “Aerodynamic Loss for a Turbine Blade with Endwall Leakage Features and Contouring”. In Turbo Expo: Power for Land, Sea, and Air (Vol. 55225, p. V06AT36A022). American Society of Mechanical Engineers.

[https://doi.org/10.1115/GT2013-94943]

-

Reid, K., Denton, J., Pullan, G., Curtis, E., & Longley, J. 2006, “The effect of stator-rotor hub sealing flow on the mainstream aerodynamics of a turbine”. In Turbo Expo: Power for Land, Sea, and Air (Vol. 4241, pp. 789-798).

[https://doi.org/10.1115/GT2006-90838]

-

Paniagua, G., De´ nos, R., & Almeida, S. 2004. “Effect of the hub endwall cavity flow on the flow-field of a transonic high-pressure turbine”. J. Turbomach., 126(4), 578-586.

[https://doi.org/10.1115/1.1791644]

- Behr, T. 2007. “Control of rotor tip leakage and secondary flow by casing air injection in unshrouded axial turbines” Doctoral dissertation, ETH Zurich.