프란시스 수차 러너의 3D 형상 정보 획득방식에 관한 연구

Abstract

Recently, The world is making efforts to develop Renewable energy for low carbon green growth. In Korea, Localization technology development of hydro power is necessary because almost every hydro power in Korea depends on overseas company. Especially, Hydro power studies are actively underway on approach of modernization of existing hydro power plants. Technical design of the small hydro power has been secured. Therefore, The technology of big hydro power has become necessary such as design, test, manufacture, installation. In this study, we studied the hydro power plant three-dimensional shape information obtaining method for securing technology for the design of hydropower plants. As a result of scanning using the non-contact 3D scanning technique, it was possible to obtain a precise 3D shape that satisfies the international standard IEC-60193. Using the shape, it was used for CFD analysis and model turbine testing to confirm its performance, and subsequently succeeded in developing a turbine runner with a novel design.

Keywords:

Hydro power, Francis, Turbine, Runner, 3D Scanning, 3D Modelling키워드:

수력, 프란시스, 터빈, 러너, 3D 측정, 3D 모델링1. 서 론

전 세계적으로 온실가스 감축을 통한 탄소중립 사회로의 전환을 위해 탄소배출량이 없거나 매우 적은 신⋅재생에너지개발에 힘 쏟는 추세이다. 그 중에서도 IHA의 자료에 따르면 수력발전은 2019년 기준 세계 총 전력 생산량의 약 15.9%를 공급하고 있는 대표적인 재생에너지원이다(1). 국내의 주요 수력발전소는 현재 30년 이상 운전되며 수차 및 발전기 등 주요설비를 현대화해야할 시기가 도래하고 있다. 하지만 10 ㎿급 이하의 소수력 설비를 제외하고는 중규모급 이상의 수력발전소 설비는 대부분 외국 제작사에 의존하고 있어 국내 자체 수력발전 기술력 확보가 필요한 실정이다. 이러한 일환으로 최근 들어 수력산업 관련 연구가 활발히 진행되고 있는데, 15 ㎿급 수차발전기 국산화 연구가 수행된 바 있으며(2), 45 ㎿급 프란시스 수력발전소의 수차 및 발전기가 국산화 연구가 활발히 진행 중이다(3).

기존의 수력발전 설비를 현대화하여 성능을 개선하거나 안정성을 강화하는 경우 교체 대상이 아닌 부품들은 기존의 것을 활용하기 때문에 치수나 형상 등에서 호환성을 충분히 검토하여야 한다. 뿐만 아니라 기존 수차 발전기와의 성능 비교를 위해 CFD 해석 및 모델시험을 수행할 수 있고, 실제 제작품과 도면의 공차를 확인하여 제작기술을 어느 정도 수준으로 관리하여야 하는지 참고하는데 활용될 수 있다. 그러나 80∼90년대 설치된 수력발전소의 경우 2D 도면은 존재하나 3D 형상 정보가 없어 이러한 연구개발을 수행하기에 어려움이 있다. 따라서 3D 스캐닝 기술을 활용하여 수력플랜트의 3D 형상정보 획득방식에 대해 연구하고자 하였다.

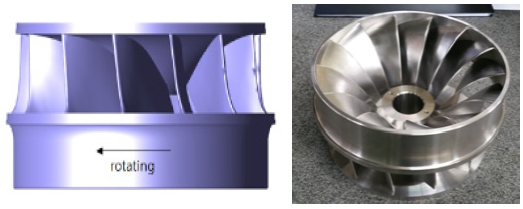

본 연구에서는 수차의 종류 중 낙차 범위가 넓고 효율이 높아 국내외에서 가장 많이 설치되어 사용 중인 프란시스 수차를 대상으로, 그 구성요소 중 전체 성능에 가장 큰 영향을 끼치는 러너에 대하여 3D 스캐닝을 통한 형상 획득 후 그 정확도를 분석하였다. 수차 러너의 경우 블레이드의 형상에 따라 효율변화 및 진동, 캐비테이션 등의 영향이 발생하므로 제작하기에 가장 까다로운 부품으로 알려져 있다.

2. 프란시스 수차 러너 3D 형상 측정

2.1 연구의 범위

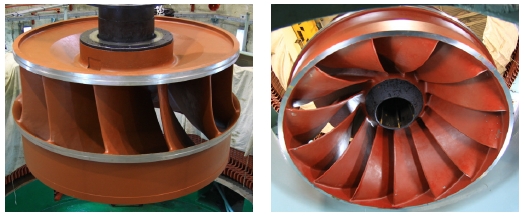

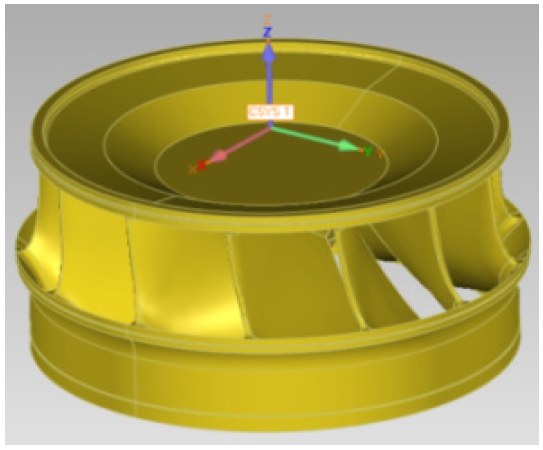

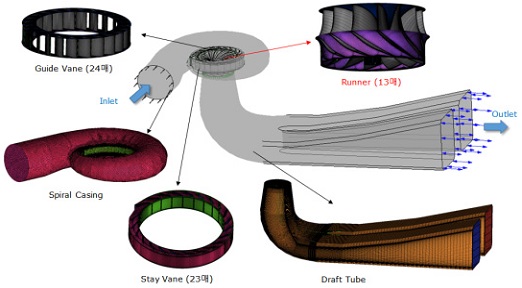

본 연구는 합천수력발전소를 대상으로 프란시스 수차 러너를 국산 기술로 설계 및 제작하여 실증하는 연구를 진행하였다(4). 기술개발 초기 과정에서 기존 러너의 CFD 해석 및 모델수차 시험에 필요한 Profile 생성을 위해 수차발전기 정기 분해점검 시기에 맞춰 3D 형상정보 측정을 진행하고자 하였다. 3D 형상정보 측정 대상은 50MW급 종축 프란시스형 수차 러너로 형상은 Fig. 1과 같으며 상세 제원은 Table 1과 같다.

2.2 3D 형상 측정 방법

3D 형상정보 측정이란 3D 측정기를 사용해 프로브(Probe)를 실물과 접촉시키거나 접촉하지 않고 레이저나 카메라를 이용해 실물의 형상정보를 컴퓨터로 처리할 수 있도록 기하학 정보(XYZ)와 같은 디지털 데이터로 전환 및 획득하는 과정이다(5). 3D 스캐닝 기술은 정밀부품(6), 바이오 부품(7), 가상현실, 게임, 애니메이션 분야(8) 등 다양한 산업에 적용되고 있는데, 관측하고자 하는 대상 물체의 형상과 크기에 따라 적정한 측정방법을 선정하여야 한다.

접촉식 3D 측정 방법은 3D 좌표측정(CMM), 다관절(Jointed ARM) 측정 등의 접촉식 3D 측정법이 있다(9). 접촉식 3D 측정 방법은 물체의 측정 부위를 측정 센서가 맞닿은 상태에서 대상 물체의 형상을 데이터화하는 방법으로 오랜 역사를 가지고 있어 기술의 안정성이 뛰어나고, 측정정도 면에서도 우수한 것으로 알려져 있다. 그러나 이런 3D 접촉식 측정 방법은 고무와 같이 압력이 가해지면 형태가 변하는 물체는 측정이 불가능하고, 기하학적 형상을 얻는데 상당한 시간이 소요되는 점과 대상체의 표면이 굴곡이 심하거나 협소한 형상에 대해서는 오차가 발생한다는 한계점이 있다. 수차 러너의 경우 블레이드의 형상의 굴곡이 급하고 블레이드 사이 간격이 좁아 접촉식 측정방법은 현재 기술 수준에서는 불가능한 것으로 판단하였다.

비접촉식 3D 측정 방법은 접촉식 점광원을 이용한 3D 측정(10), Line광을 이용한 3D 형상 측정(11), 공간 부호화를 이용한 3D 측정(12), 모아레(Moire)를 이용한 3D 측정(13), PMP(Phase Measuring Profilometry)법(13)을 이용한 3D 형상 측정법이 있다. 비접촉식 3D 형상 측정법들은 대상 물체와 접촉하지 않고 다양한 레이저나 사진들을 활용해 디지털 데이터로 변환하는 방법이다. 접촉식은 대상 물체에 의존하는 측면이 많고 복잡한 형상 또는 프로브가 측정할 수 없는 미세한 부분에 대해서 데이터 오류가 다수 발생하고, 때론 측정이 불가능한 경우도 있지만, 그에 반해 비접촉식 3D 측정 방법은 대상 물체에 대한 의존도가 낮고 미세한 부분의 데이터에 대한 신뢰성을 좀 더 확보할 수 있다. 또한, 현재는 수 마이크론 단위 수준의 정밀도와 분해능으로 다양한 크기의 대상 물체에 대한 스캐닝이 가능하다(13,14).

본 연구에서는 프란시스 수차 러너의 Blade 3D 형상을 정확하게 획득하기 위해 비접촉식 3D 측정방법 중 Line광을 사용하는 삼각측량법을 선정하였다. 물체 표면의 깊이에 따라 광수신부에 도달하는 위치가 달라지는 원리를 이용하여 물체의 3D 입체 형상 정보를 획득으로 3D 형상을 빠른 속도로 실시간 측정이 가능하다. 이외에도 비접촉식 형상 측정법으로 토목이나 건물 등 대형에 적용하는 TOF 방식(Time of Flight)과 구조광 방식(Structured light system) 등을 검토하였으나(15), 수차 러너의 형상 특성과 IEC 60193에서 정의하고 있는 높은 제작 정밀도(16)를 만족하기 위해서 측정 해상도가 뛰어난 스캐닝 방법을 선정하였다.

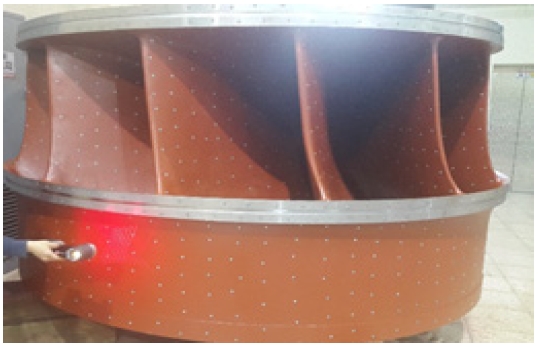

3. 프란시스 수차 러너의 3D 형상 획득

프란시스 수차 러너 3D 형상 측정을 위해서는 가장 먼저 스티커 형태의 기준점을 러너 전체 표면에 부착한다. 부착된 스티커를 기준점으로 인식시키기 위해 1차 형상 측정(레이저 광1개) 후 소프트웨어에서 확인한다. 다음은 인식된 기준점을 따라 러너 형상을 측정하는 2차 형상 측정을 한다. 측정을 통해 얻은 데이터는 총 250만개 점군(Point cloud)으로 실물의 표면에서 추출된 점들의 집합형태이고, 각 점은 3D 좌표로 나타나며, 점군 데이터 파일에는 필요한 추가 정보(점의 개수, 해상도 등)가 저장 되어있다. 측정 장비는 선 또는 격자 형태의 패턴 빔을 광원으로 사용하는 실시간 3D 형상 측정 장비(Fig. 2)의 제원은 Table 2와 같다.

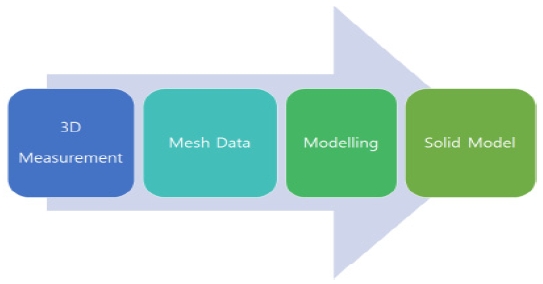

3D 스캐닝을 통해 얻어진 점군의 데이터를 이용하여 최종적으로 3D 형상 정보를 확보해 도면화하기 위해서는 일련의 과정(Fig. 3)이 필요하다.

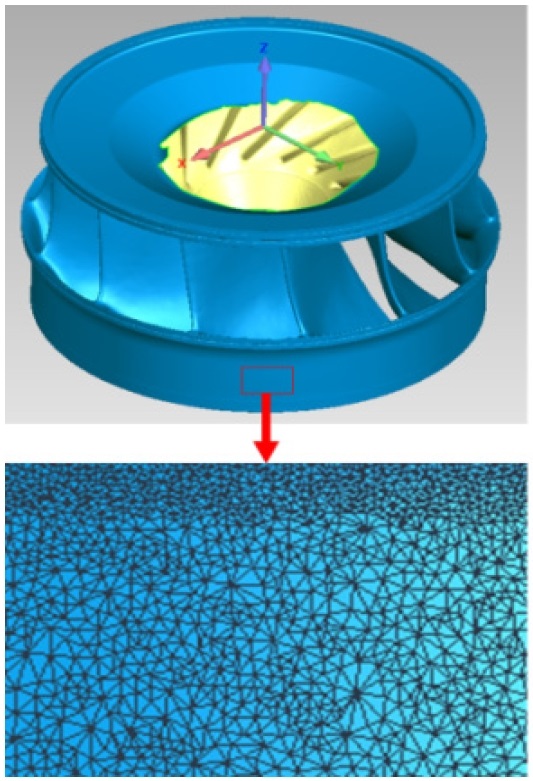

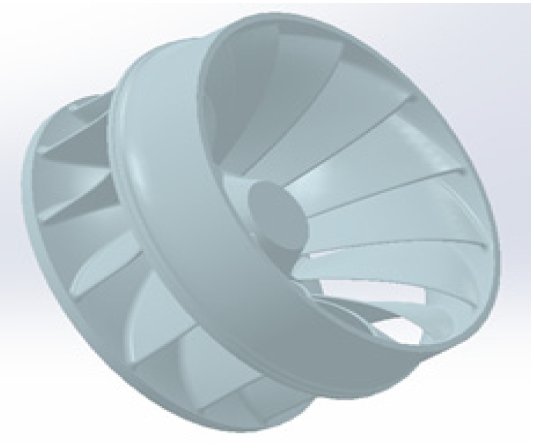

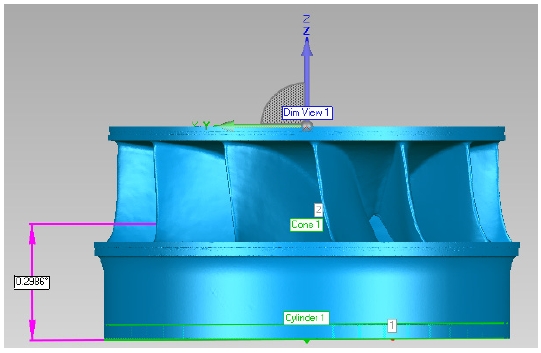

3D 측정(Fig. 4)이 끝나면 러너의 형상 정보는 3D 측정 data인 Mesh data 형태로 저장된다. 다음은 획득된 Mesh data(Fig. 5)를 물체의 형상을 나타내기 위한 면 형태인 Polygon mesh로 변환하는 모델링 과정을 통해 3D CAD data(Fig. 6)를 획득하게 된다.

모델링 과정은 외형을 보존하면서 측정이 부족한 부분에 대한 보강 및 불필요한 정보를 제거하는 데시메이션(decimation) 작업, 중간중간 형상이 없어 미비한 data를 정렬(Alignment) 및 정합(Registration)하는 각 영역별로 진행된다(9,14). 각 영역별로 모델링이 끝나면 솔리드 모델을 추출하여 병합(Merging)을 진행해 실물에 가까운 3D 솔리드 모델(Fig. 7)을 완성하는 모델링 과정을 진행하게 된다. 모델링은 Geomagic DesignX 프로그램을 사용하였고, 이렇게 모델링이 끝나면 프로그램을 통해 3D 측정 data(Mesh data)와 3D CAD data(모델링 data)와의 정확도(Fig. 8)를 확인한다.

4. 연구결과

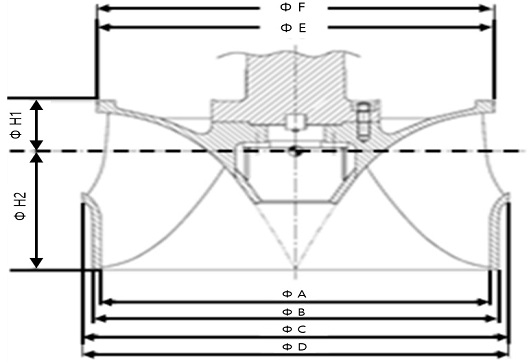

4.1 2D 도면과의 비교분석

프란시스 수차 러너의 3D 측정 data와 보유하고 있던 2D 기본 도면의 러너 내외경(Fig. 9)을 비교해 본 결과 Table 3과 같이 위치별로 1 mm∼3 mm정도의 치수 편차를 나타내었다. 치수 간 편차는 대부분 0.1 % 이내로 국제기준 IEC 60193에 따라 러너 입구와 출구 직경 및 러너규격 최대 허용 편차(± 0.25 %D)를 만족하는 수치를 나타내었다.

4.2 3D 모델링 정확도 분석

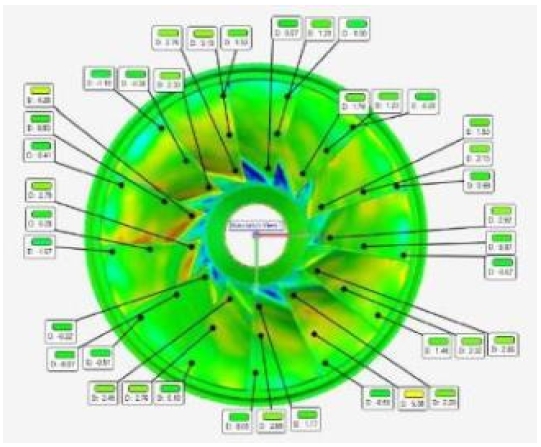

프란시스 수차 러너의 3D 형상을 부분별(Crown, Band, Blade)로 나누어 스캐닝을 통해 얻은 3D 측정 data와 모델링을 통해 얻어진 3D CAD data를 비교해 정확도를 살펴보았다.

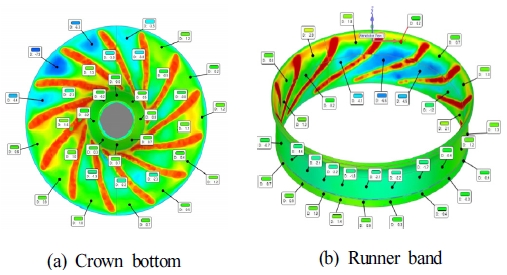

러너의 구성요소인 Crown과 Band에 대하여 각각 3D 측정 data와 모델링을 통해 얻어진 3D CAD data 비교결과 편차범위는 ± 10 mm로 나타났다.(Fig. 10) 녹색부분이 많을수록 data간에 일치하는 것이고 파란색(-)이나 빨간색(+)은 오차를 나타낸다. Fig. 10에서 Blade와 연결부위인 빨간색 부분은 부품별로 모델링함에 따라 발생된 것으로 실제 오차를 의미하는 것은 아니다.

러너의 Crown과 Band에서는 Blade와의 연결부위를 제외하고 Crown에서는 최대 7.9 mm, Band에서는 최대 6.6 mm의 3D 측정 data와 모델링 3D CAD data 편차가 발생하였다.

이는 3D 스캐닝을 통해 얻어진 측정 data인 Mesh data 상에서 러너의 Crown과 Band의 중심축이 Fig. 11과 같이 0.2986 ° 틀어져 일치하지 않은 것을 확인하였고, 틀어진 축을 3D CAD data에서 일치 시킨 후 모델링 작업한 결과 ±10mm 편차를 나타나게 되었다.

틀어진 축의 원인에 대하여 러너 상세 도면을 기준으로 3D CAD data와의 정확도 분석을 해야 하지만 상세 도면의 부재로 3D 스캐닝 상의 오차인지 러너 실물의 오차인지 판별이 어려우며 현재는 3D CAD data에서 축을 일치시켜 완성한 모델링이 프란시스 수차 러너 도면이라고 할 수 있다.

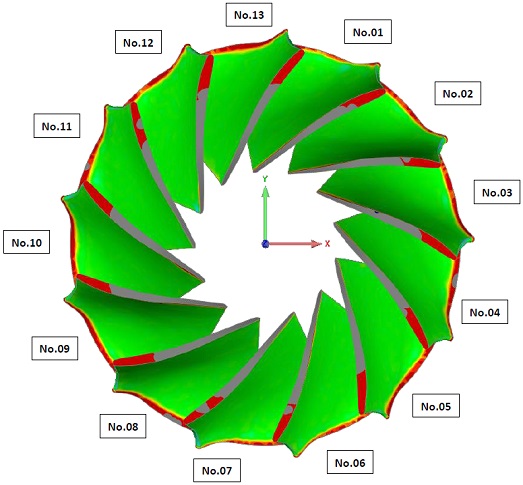

프란시스 수차 러너 3D 측정의 가장 핵심은 Blade의 형상 정보 파악이다. 따라서 합천수력 러너 스캐닝 시 Blade 13개에 대하여 모두 스캐닝하였으며 이를 통해 얻어진 3D 형상 data와 모델링을 통해 얻어진 3D CAD data는 용접부를 제외하고는 전체적으로 거의 일치함을 보였다.

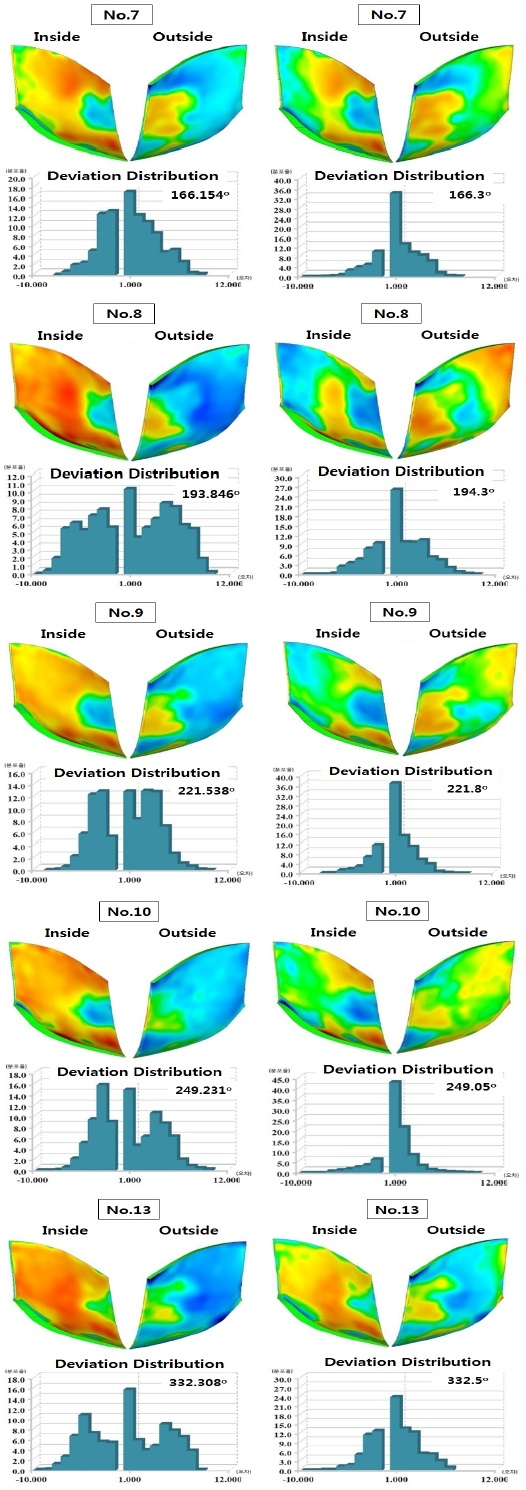

러너 Blade 13개에 대한 각각의 편차 분석을 위해 러너 Blade 중 1개를 기준 Reference로 잡아 나머지 12개와의 각도 및 편차를 비교하였다. 정확한 기준 Reference 정보가 없기 때문에 13개의 러너 Blade를 1번 Blade 위치로 등간격(360 °/13=27.692 °) 회전 시켜 본 결과 4번 러너 Blade가 13개 중 평균값을 나타내어 4번을 기준 reference로 하여 나머지 12개와의 편차를 분석하였다.

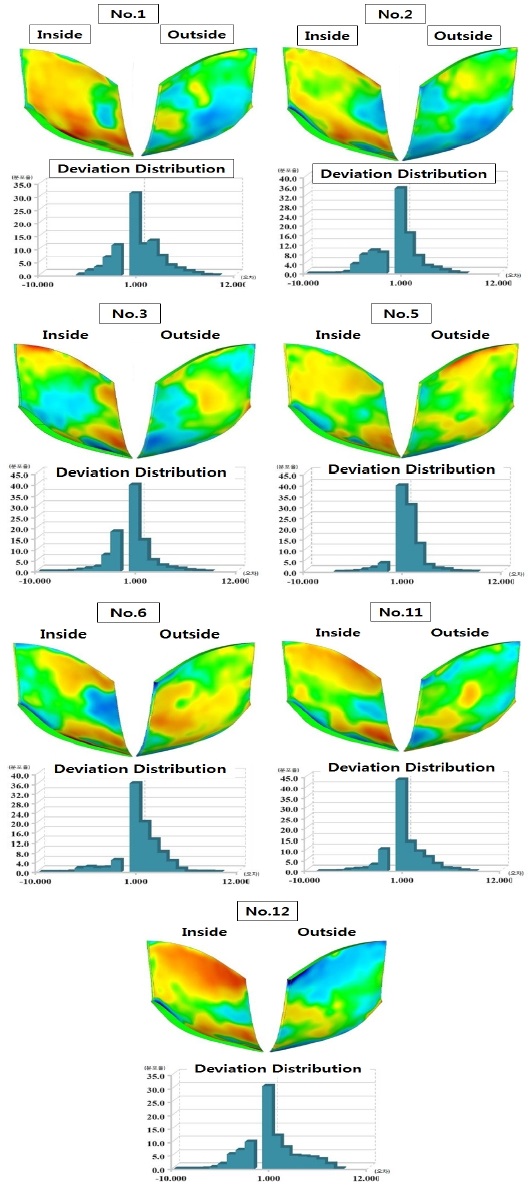

기준 Reference(No.4)로 12개의 러너 Blade를 등간격으로 회전시켜 비교해 보면 기준 reference와 1번, 2번, 3번, 5번, 6번, 11번, 12번 러너 Blade의 편차 분포가 Fig. 12와 같이 ± 3 mm구간에 80 %이상 분포하는 것으로 나타났다.

그러나 기준 Reference와 7번, 8번, 9번, 10번, 13번은 등간격 회전 시 편차 분포가 대칭을 나타내었으며, 이는 각도가 한쪽으로 치우친 것으로 볼 수 있다. 따라서 회전 각도를 조정하여 편차를 최소화한 결과 기준 Reference와 7번, 8번, 9번, 10번, 13번 러너 Blade는 등간격이 아닌 각각 0.146°(7번), 0.454°(8번), 0.262°(9번), 0.181°(10번), 0.192°(13번)의 각도 차가 있다는 것을 확인하였다. 7번, 8번, 9번, 10번, 13번 러너 Blade의 각도를 변경하여 편차를 확인 한 결과 편차 분포가 ± 3 mm구간에 80 % 이상 분포하는 것으로 나타났다.(Fig. 14)

5. 결 론

본 연구에서는 상세 도면 및 형상정보가 없는 수차 러너를 대상으로 3D 스캐닝을 통해 러너 형상정보 획득 및 발생 편차에 대한 분석을 수행한 결과 다음과 같은 결론을 도출하였다.

- 1) 보유하고 있는 2차원 도면을 기준으로 3차원 스캐닝을 통해 획득한 러너 측정 데이터와 비교한 결과 1∼3 mm 정도의 편차를 보여 국제규격(IEC 60193)에서 규정한 최대 허용 편차 ± 0.25 %D를 만족함을 확인하였다.

- 2) 대형의 프란시스 러너(대표직경 2,650 mm)를 스캐닝한 결과 Crown과 Band의 중심 축이 약 0.2986° 비틀어진 것으로 나타났으며, 이에 대한 원인은 정확한 도면의 부재로 스캐닝의 오류인지 제작상의 오류인지에 대한 추가 연구가 필요하다.

- 3) 러너 Blade 13개의 형상을 Reference(No.4) 기준으로 등간격 회전하여 서로 비교한 결과 각 날개의 80 % 이상이 ±3 mm 오차 범위 이내로 거의 유사한 형상을 나타내었다. 다만, 7번, 8번, 9번, 10번, 13번 날개는 각도가 등간격에서 약간 치우쳐 발생하였으며 이는 러너 기준 도면 부재로 조립과정의 오차인지 3D 스캐닝의 오차인지에 대하여 추가 연구가 필요하다.

- 4) 최종적으로 확보된 3D 형상을 활용하여 3차원 유동해석 및 모델수차 시험에 활용하여 기존 수차의 성능 정보를 획득하였고, 이를 기반으로 수차 러너의 개량 형상을 설계하여 현대화하는데 활용할 수 있었다.

Acknowledgments

본 연구는 산업통상자원부 에너지기술개발사업의 연구비 지원(과제번호 20153010060310)과 국토교통부 국토교통과학기술진흥원의 연구비 지원으로 수행되었음을 알려드립니다.(과제번호 IFIP-B128595-05)

References

- International Hydropower Association, 2021, “2021 Hydropower Status Report”.

- Jeon, Y. H., 2016, "Development of the first 15MW class Francis hydraulic turbine in Korea," World of Electricity, Vol. 65, No. 9, pp. 27-32.

- Cho, T. Y., Cho, Y., Choi, J. W., Ha, P. S. Goo, D. H., Kim, J. T., and Hwang, J. H., 2019, "Current Status of K-water Hydroelectric Projects and R&Ds," Proceedings of the KSFM Annual Winter Meeting, p. 77.

-

T. Y. Cho, S. H. Ko, Y. Cho, and K. H. Bae, 2021, “Evaluation of Modernized 50MW Hydropower Plant Using Thermodynamic Method”, The KSFM Journal of Fluid Machinery, Vol. 24, No. 6, pp. 30∼36.

[https://doi.org/10.5293/kfma.2021.24.6.030]

- S. Yun, K.-H. Seo, D. H. Kim, Y. Park, M.-S. Jung, S. Park, J. Jeon, S. J. Kim, and D.W. Kim, 2015, “Research on 3D Reconstruction of Precision Component,” Korean Society Of Precision Engineering, Vol. 5, 55.

- H. B. Lee, S. M. Yeon, J. H. Park, H. J. Lee, N. K. Lee, S. H. Park, and J. H Yoon, 2015, “Development of biointerface parts via 3D scanning and 3D printing techniques,” Vol. 4, pp. 134∼134.

- C. W. Chu, J. Y. Park, H. W. Kim, J. C. Park, S. J. Lim, and B.K. Koo, 2007, “Recent Trends of 3D Reconstruction Technology”, ETRI, Vol. 22, No. 4, pp. 1∼11.

- Geomagic, 2015, http://www.3dscanning.co.kr/about3dscanning/definition/, .

- Brian Curless, July 2000, “Siggraph 2000 coureses on 3D photo-tography,” siggraph 2000, New orleans Louisia.

-

Shuh-Ren Liang, and Alan C. Lin, 2002, “Probe-radius compensation for 3D data points in reverse engineering,” Computers in Industry, Vol. 48, pp. 241∼251.

[https://doi.org/10.1016/S0166-3615(02)00038-6]

- B.G Ju, 1999, “Non-contact measuremetn and 3D freeform modeling,” Chung-nam National University, Master’s degree papers, pp. 5∼14.

-

Charlie C. L. Wang, Terry K. K. Chang, and Matthew M.F.Yuen, 2003, “From laser-scanned data to feature human model : a system based on fuzzy logic concept,” Computer-Aided Design, Vol. 35, pp. 241∼253.

[https://doi.org/10.1016/S0010-4485(01)00209-3]

-

H. T. Yau, C. Y. Chen, and Robert G. Wilhelm, 2000, “Registration and integration of multiple laser scanned data for reverse engineering of complex 3D models”, Int.J.Prod. Res., Vol. 38, No. 2, pp. 269∼285.

[https://doi.org/10.1080/002075400189400]

-

V. K. Gupata and R. Sagar, 1993. “A PC-based system integrating CMM and CAD for automated inspection and reverse engineering”, Advanced Manufacturing Technology, pp. 305∼310.

[https://doi.org/10.1007/BF01783614]

- S. O. Kwon, 2009, “Object Recognition and Modeling Technology Using Laser Scanning and BIM for Construction Industry”, Review of Architecture and Building Science, Vol. 53, No. 4, pp. 31∼38.

- International Electrotechnical Commission, 1999. “Hydraulic turbines, storage pumps and pump-turbines-Model acceptance tests,” IEC 60193, Geneva.