정수장 침전슬러지 배출 성능향상을 위한 연구

Abstract

The characteristics of sludge generated in the process of producing drinking water are closely related to the water purification process. However, sludge discharge and treatment facilities often tend to be treated as separate issues from the water purification process. The sludge accumulated inside the hopper is often not sufficiently discharged when the sludge draw-off valve is opened, and improvement studies have been conducted. In this study, the discharge flow characteristics of draw-off valves such as a gate valve, a full ball valve, and a segment ball valve have been predicted according to the opening degree by numerical methods, and the discharge flow characteristics have been analyzed for the actual valve operation time. Based on the method of the design of experiments, tests have been conducted for various valve operating conditions to find the optimal operating conditions, and the improvement effect has been analyzed through repeated tests in a water purification plant.

Keywords:

Sedimentation Sludge, Sludge Hopper, Rabbit Hole, Hydraulic Ball Valve, Auxiliary Scraper, Sludge Collector, Sludge Discharge, Outflow Rate, Sludge Concentration, Moisture Content키워드:

침전슬러지, 슬러지호퍼, 토끼굴, 유압볼밸브, 보조스크레이퍼, 슬러지수집기, 슬러지배출, 유출유량, 슬러지농도, 함수율1. 서 론

국민이 항상 깨끗하고 안전하게 음용하는 수돗물 생산과정인 정수처리공정에서 발생하는 슬러지의 양과 특성이 정수공정과 밀접한 관계가 있음에도 불구하고 침전지 배출시설과 배출수 처리시설은 종종 정수공정과 별개의 문제로 취급되는 경향이 있다. 이와 같이 정수처리 중 침전지 슬러지 처리시설이 제 기능을 발휘하지 못하거나 구조적인 기능저하 요인이 발생할 경우 슬러지 배출효율의 저하, 침전지 처리수질 저하, 침전수의 낭비 등과 같은 아주 중대한 결과를 초래한다.

국내의 침전 슬러지 호퍼의 운영 실태를 조사하면 슬러지 인발밸브의 개방 시에 호퍼 내부에 퇴적되어 있는 슬러지는 배출되지 않고, 물만 배출되는 상태를 유지하고 있어서 설비의 자동화 및 처리된 침전수의 낭비를 초래하기도 한다. 국내외에 많은 정수장이 운영되고 있는 것을 감안하면 경제적으로 많은 손실이 발생하게 되므로 침전지 슬러지 배출 문제 해결 및 개선을 위한 연구가 수행되어 왔다.

정수장 침전지에서 슬러지 수집 장치인 스크레이퍼의 운전속도에 따른 침전입자 제거율에 대한 연구가 수행되었고(1), 침전지 호퍼 내 경사각도 및 슬러지 배출관 인입구 형상 개선에 대한 연구가 수행되었으며(2), 침전지 슬러지의 효율적인 인발을 위해 원수의 평균 탁도, 플록 크기, 탈수케익 발생량, 고형물량 등에 대한 연구가 수행된 바 있다(3∼7).

또한, 배출수 처리시설 효율향상을 위해 복합탈수시스템에 대한 연구가 수행되었으나(8), 정수처리시설에서 슬러지 문제를 근원적으로 해결하는 데는 충분하지 못하였다.

따라서 본 연구에서는 침전슬러지의 원활한 배출을 위하여 설치⋅운영되고 있는 침전지 시설의 설계 및 운영 현황을 조사⋅실험을 통하여 최적의 슬러지 배출 방안을 제안하고자 한다.

본 연구를 통해 제시하고자 하는 첫 번째 연구는 기존 침전지 호퍼부의 슬러지 배출이 원활하지 못하여 슬러지 호퍼 내에 토끼굴(rabbit hole)이 발생되어 혐기성화로 인한 수질악화 및 후속 배출수 처리공정에 영향을 미치는 원인 규명을 위한 침전지처리시설 운영현황, 현장조사 및 시험, 슬러지수집기, 슬러지호퍼 등에 관한 내용을 조사하고, 두 번째 연구는 기 조사⋅연구된 내용을 참고하여 밸브의 고유특성과 침전지 인발용 밸브의 특성, 전산유체해석(CFD)을 통한 볼밸브와 게이트 밸브와 세그멘트 볼 밸브 특성분석, 밸브 특성에 따른 유출 유량분석을 통해 최적 슬러지 배출 개선방안을 제시하며, 세 번째 연구는 실험계획법을 활용한 슬러지인발 최적운영 분석⋅검증을 통해 침전지처리시설의 문제점을 명확히 규명하고 이를 바탕으로 침전지처리시설의 합리적인 설계인자 규명과 시설운영 향상을 위한 모델(안)을 제시하고자 한다.

2. 연구방법

2.1 실험장치

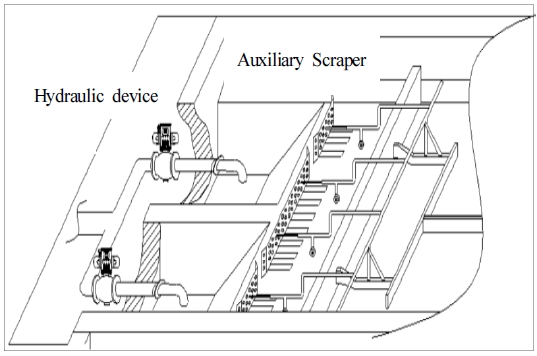

B 정수장에 설치된 슬러지 수집기의 형상을 Fig. 1에 나타내었다. 슬러지 수집 및 제거 성능향상을 위해 호퍼 끝단까지 슬러지를 밀어줄 수 있도록 기존 수중대차식 슬러지 수집기 시스템에 보조스크레이퍼를 추가 설치하였다. 인발시간의 개선을 위해 슬러지 배출 밸브를 기존의 전동식 게이트 밸브를 유압식 액추에이터를 장착한 볼 밸브로 개선하였다.

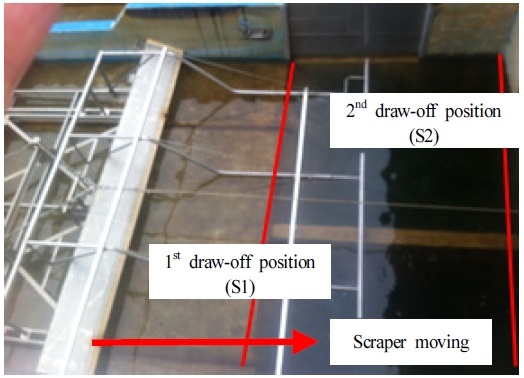

밸브는 수중대차의 위치에 따라 열고 닫도록 되어 있으며, 기존 시스템은 수중대차가 호퍼 끝단까지 왔을 때 2차 인발시점(S2)에서 1회 인발밸브를 작동한 반면, 개선 시스템은 수중대차가 호퍼 초입에 왔을 때 1차 인발시점(S1)에서 인발한 후 2차 인발시점(S2)에 왔을 때 추가 인발을 하게 된다. 수중대차 이동 방향에 따른 1차와 2차 인발시점에 대하여 Fig. 2에 나타내었다.

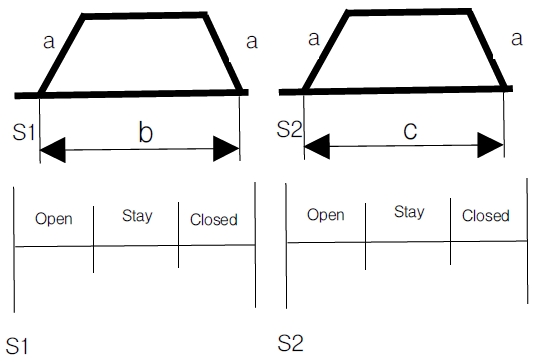

인발시점에 설치된 스위치에 의해 인발밸브가 열렸다 닫히는 과정을 Fig. 3에 나타내었다. 인발밸브가 닫힌 상태에서 열리기까지 소요되는 시간 또는 열린 상태에서 닫히기까지 소요되는 시간을 타이머 a로 나타내었다. 타이머 b는 1차 인발시점에서 닫혀있던 밸브가 열리고, 열린 상태를 유지하다가 다시 닫히기까지 소요되는 시간을 나타내며, 타이머 c는 2차 인발시점에서 밸브가 열렸다 닫히기까지 소요되는 시간을 나타낸다.

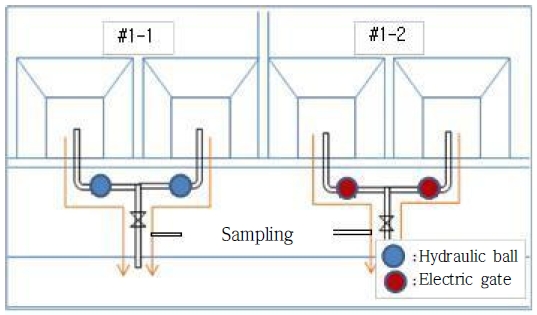

데이터 취득은 시스템 동작에 따른 슬러지 배출성능 비교를 위해 침전지 인발유량, 슬러지 농도, 밸브동작시간, 인발시간, 슬러지 잔여량 등을 계측하여 분석하였다. 침진지 인발유량은 기존시스템에 설치된 유량계를 사용하였으며, 슬러지 농도는 농도계를 설치하였으나, 정확한 데이터 계측을 위해 Fig. 4와 같이 샘플링을 통한 슬러지 농도 및 질량을 측정하였다. 또한 침전지 호퍼내 잔여 슬러지량을 측정하기 위해 수중카메라를 설치하여 영상 취득을 통해 확인하였다. 기존시스템은 #1-2, 개선시스템은 #1-1에 구성되어 있으며 Fig. 4와 같이 인발밸브 후단 배출지점에 샘플링 배관을 설치하고 인발시험시 시료 채취하여 분석을 실시하였다.

2.2 실험계획법을 통한 분석방법

기존시스템과 개선시스템의 최적 인발조건을 결정하기 위하여 인발밸브 및 인발시간에 따른 배출슬러지농도, 배출수량 등 배출특성을 분석하고 이 결과에 따라 두 시스템별로 실험계획법(D.O.E)를 이용하여 배출특성을 최적화하고 비교함으로써 최적운영방안을 도출하였다(9,10).

먼저 두가지 타입의 유압 볼 밸브와 전동 게이트밸브의 슬러지 인발특성을 비교하였고, 실험계획법을 통해 기존 시스템과 개선 시스템의 최적 운영방안에 대해서 분석하였다. 마지막으로는 현장여건에 따른 시범적용 설비의 최적운영방안 도출에 대하여 검증을 실시하여, 총 3단계로 나누어 시험을 실시하였다.

연구실에서의 실험은 모든 시험 조건을 동일하게 유지하면서 실시할 수 있는 반면, 현장에서의 실험은 시험 변수를 제어하는데 한계가 있기 마련이다. 따라서 B 정수장에서 실시하는 현장 실험은 정수장을 정상적으로 운영하면서 실시해야 하므로 모든 시험을 동일한 조건에서 실시하는데 한계가 있지만 최대한 동일한 조건에서 시험을 실시할 수 있도록 하였다.

3. 결과 및 고찰

3.1 침전지 슬러지 배출시설

B 정수장 과거 3년간 운영자료에 대한 물질수지 분석(mass balance analysis)을 통해 설계조건과 운영조건을 비교하여 Table 1에 나타내었다. 공정별 슬러지 함수율이 설계기준보다 높게 나타나고 있어 배출수 처리시설에 과부하를 유발시키는 것으로 나타났다.

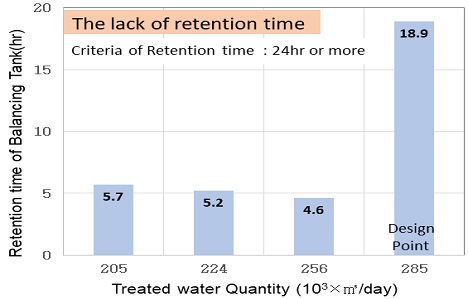

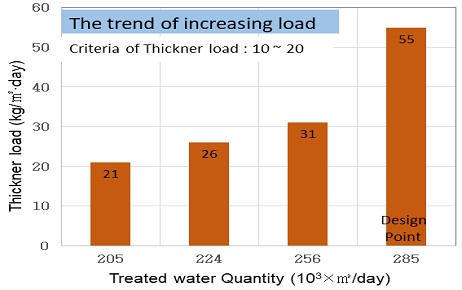

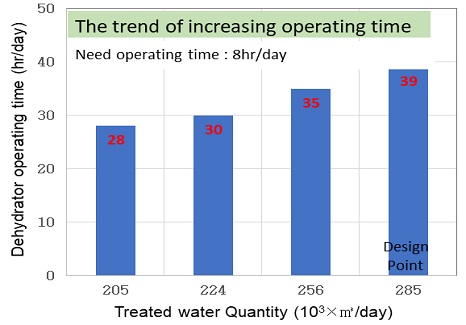

다양한 운영조건들에 대한 물질수지 분석 결과를 Table 2에 나타내었으며, 배슬러지 처리시간, 농축조 부하, 탈수기 가동시간에 대하여 실험결과와 설계값을 비교하여 Fig. 5∼7에 나타내었다.

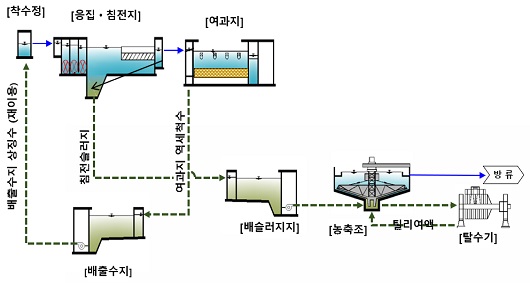

Fig. 8은 침전슬러지의 배출시설 처리 공정을 나타내고 있으며, B 정수장의 경우 각 공정별 설계함수율보다 운영함수율이 높아 배슬러지 체류시간이 부족하고, 농축조 부하는 증가하며, 탈수기 가동시간이 매우 높게 증가하는 것으로 나타났다.

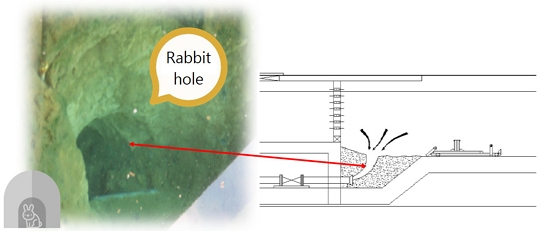

침전지슬러지 배출을 위한 인발 형식 및 조건과 더불어 기 설치, 운영되고 있는 슬러지 호퍼내 경사각, 슬러지 배출 배관의 형식, 슬러지 배관 인입구 형식, 슬러지 배출 배관의 크기에 대한 검토가 이루어졌지만 뚜렷하게 침전지 슬러지 배출문제에 대한 해결방안을 제시하지 못하여 근원적이며 효율적으로 해결할 수 있는 방법이 필요한 실정이다. 특히, Fig. 9에 나타낸 바와 같이 침전지슬러지 배출시 발생하는 토끼굴 현상으로 인해 배출수량은 많아지고 슬러지 농도는 낮아져 배출 슬러지의 함수율은 높아지게 된다. 이로 인해 슬러지 제거량이 감소하게 되는 현상이 발생되고 있다.

3.2 인발밸브의 유출유동 특성

인발밸브에 따른 슬러지 배출 특성을 분석하기 위해 먼저 밸브 종류 및 개도에 따른 질량유동율, 전압력차, 유량계수와 같은 밸브 특성을 수치해석을 통해 조사하였다. CFD해석은 Solidworks사의 Flow Simulation을 이용하였으며, 솔루션 적응형 메시(solution adaptive meshing)를 사용하여 격자를 효율적으로 활용하였으며, 해의 수렴을 가속화하고 발산을 억제하기 위해 다중 그리드 방법을 사용하면서 유동해석을 실시하였다.

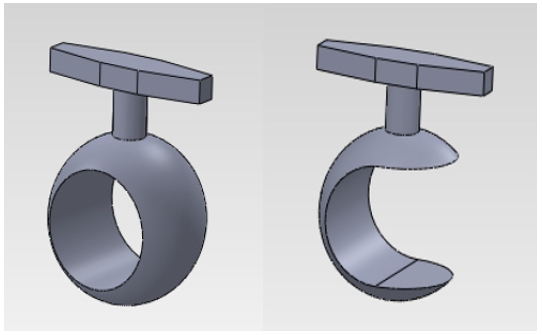

Fig. 10에는 구형 볼 밸브(Full-ball v/v)와 세그먼트 볼 밸브(segment-ball v/v)의 형상을 비교하였다. 일반적으로 사용되는 구형 볼 밸브는 볼과 같은 구 형상에 구멍을 뚫어 수직 단면 형상이 원형이고, 이를 90도 회전을 하면 밸브 유입과 유출부에 두 개의 개구부가 나타나는 형식이다. 한편, 세그먼트 볼 밸브는 Fig. 10에 나타낸 바와 같이 수직 단면 형상이 초승달과 유사한 형상으로 밸브개폐는 한쪽 단면으로 이루어지는 특징을 갖는다.

밸브개도를 10%씩 증가시키면서 유동해석을 수행하였으며, 각 밸브에 대해 각각 10개 case를 해석하였다. 해석은 먼저 기본 메시 설정으로 수행한 다음 해석 중에 수렴 후 두 번 미세 조정하였다. 특정 위치에서 밸브를 통과하는 질량 유량은 입구 경계 조건으로 설정된 고정된 전압력(183,484 Pa)과 출구 경계조건으로 설정된 정압(101,325 Pa)에 의해 결정된다.

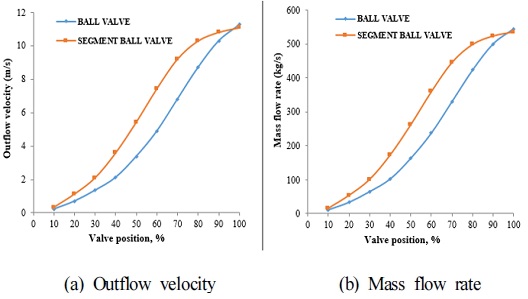

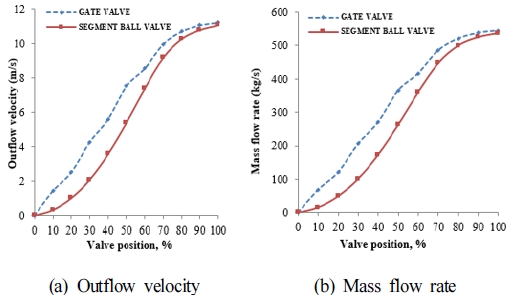

Fig. 11은 밸브개도에 따른 두 밸브의 유출 속도와 해당 질량 유량을 나타내고 있다.

구형 볼 밸브의 경우 배관과 밸브 사이에 두 개의 개구부가 있기 때문에 세그먼트 볼 밸브에서 하나의 개구부가 있는 경우보다 압력 손실이 크게 되어 유출 속도와 질량 유량이 대부분 작게 나타난다. 한편, 밸브 개도가 100% 또는 완전 개방 상태에서는 세그먼트 볼 밸브의 유출 속도와 질량 유량이 조금 작은 것으로 나타났다. 이 때, 두 밸브의 압력 손실과 질량 유량을 Table 3에 비교하였다.

Comparison of pressure drop and mass flow rate at full open case for a full-ball v/v and a segment-ball v/v

완전 개방 상태에서는 구형 볼밸브보다 세그먼트 볼밸브에서의 압력손실이 조금 더 크게 발생하고 유량도 조금 감소하는 것으로 예측되었는데, 이는 구형 볼밸브의 경우 완전 개방상태에서 밸브 내부가 원형 관로와 동일한 형상을 유지하는 반면, 세그먼트 볼밸브의 경우 밸브 구조물이 없는 영역에서 공동이 발생할 수 있기때문에 압력 손실이 조금 더 크게 발생하기 때문이다.

세그먼트 볼 밸브는 구형 볼밸브와 비교하여 대부분의 밸브개도에서 유출속도와 질량유량이 크기 때문에 밸브를 완전폐쇄(F/C)에서 완전개방(F/O)하는데 소요시간이 동일하다면, 세그먼트 볼 밸브를 사용하는 경우 구형 볼 밸브와 비교하여 더 많은 양의 유체가 흐를 수 있을 것으로 예상된다.

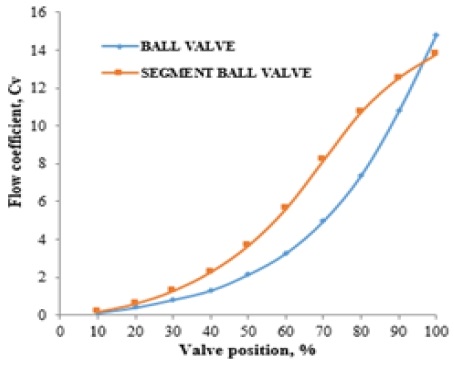

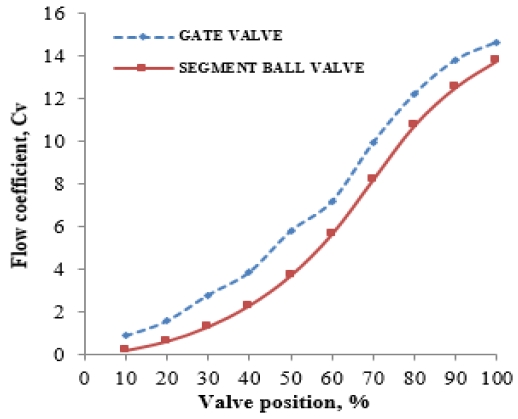

유량 계수(Cv)는 배관 내 유체 흐름이 발생 할 때 밸브의 유동 흐름 성능을 상대적으로 측정한 값으로 배관 내 밸브를 통과할 때 발생되는 압력강하와 해당 유량 간의 관계를 나타낸다. 유량 계수는 밸브가 유체를 통과시키는 능력을 나타내는 계수로서 밸브 개도가 클수록 유량 계수는 큰 값을 나타낸다. Fig. 12의 곡선은 다양한 밸브 위치에서 구형 볼 및 세그먼트 볼 밸브의 유량계수값을 보여주고 있으며, 세그먼트 볼 밸브는 구형 볼 밸브에 비해 더 많은 양의 유체가 통과할 수 있음을 알 수 있다.

구형 볼 밸브와 세그먼트 볼 밸브의 유동 특성을 분석한 결과 세그먼트 볼 밸브의 성능이 우수한 것으로 나타남에 따라 기존에 설치되어 있는 게이트 밸브를 세그먼트 볼 밸브로 교체하게 되었다. 따라서, 교체 전 후의 두 밸브의 유동 특성을 비교하여 Fig. 13에 나타내었다.

모든 밸브개도에서 게이트 밸브의 유출속도는 세그먼트 볼 밸브와 비교하여 더 높게 나타났으며, 질량유량 또한 동일한 결과를 보이고 있다. 이 곡선들은 게이트 밸브가 빠른 개구(quick opening) 특성을 가지고 세그먼트 볼밸브는 수정된 선형(modified linear) 특성을 가지는 것을 나타내고 있다. 이를 통해 밸브의 완전 폐쇄에서 완전 개방까지의 작동 시간이 동일하다면, 게이트 밸브가 세그먼트 볼 밸브와 비교하여 더 많은 양의 유체를 방출할 것으로 예상할 수 있다.

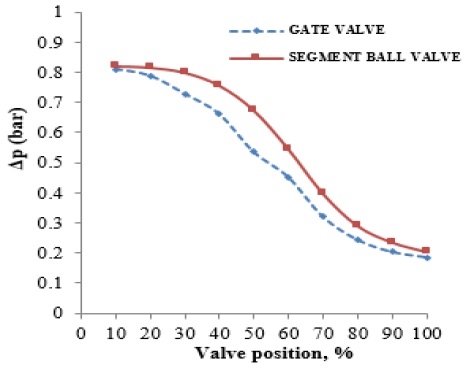

Fig. 14는 두 밸브의 개도에 따른 압력 손실 특성을 나타내고 있다. 흡입구 전압력이 고정된 상태에서 밸브개도에 따라 밸브 유출부의 전압력은 변화하게 된다. 모든 밸브개도 위치에서 세그먼트 볼 밸브의 경우 게이트 밸브 보다 유출부 전압력이 낮게 나타났으며, 이는 동일한 흐름 조건과 계산 영역에서 게이트 밸브보다 더 큰 압력 차이를 발생시키는 것으로 추정된다.

두 밸브의 유량 계수를 Fig. 15에 비교하여 나타냈으며, 동일 개도에서 게이트 밸브는 세그먼트 볼 밸브에 비해 더 많은 양의 유체가 통과할 수 있음을 알 수 있다.

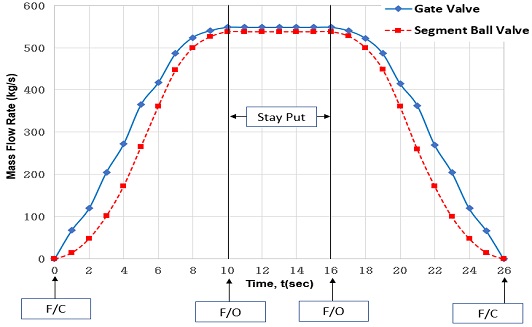

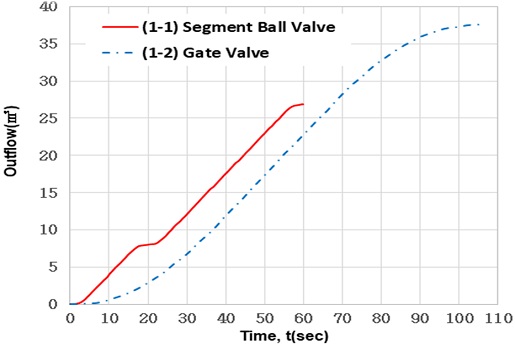

밸브 동작시간이 동일한 경우 게이트 밸브와 세그먼트 볼 밸브의 유출유량 특성을 분석해 보았으며, 밸브가 완전 폐쇄에서 완전 개방하는데 10초가 소요되고, 개방된 상태를 6초 유지한 후 10초 동안 완전 폐쇄하는 개폐 사이클에 대해서 검토하였다. 두 밸브의 개도에 따른 유출 유량율을 Fig. 16에 나타내어 비교하였다. 밸브가 오픈되면서 유출유량율이 증가하고 완전 개방된 상태에서 최대 유출유량율을 유지하다가 밸브를 닫으면서 유출유량율이 감소하는 곡선을 나타내고 있다. 밸브가 완전 개방된 상태보다는 밸브 개폐가 진행되는 동안 두 밸브의 유출 유량율의 차이가 나타나고 있다. 시험을 진행하는 동안 게이트밸브의 유출량은 9,788.5 kg이고 세그먼트 볼 밸브 유출량은 8,616.4 kg이며, 게이트 밸브가 세그먼트 볼 밸브 보다 유출 유량이 14% 더 크게 나타났다.

한편, 밸브의 실제 개폐시간은 동일하지 않기 때문에 실제 동작시간을 고려하여 유출유량을 검토해 보았다. 시험 정수장에 설치되어 있는 전동식 게이트 밸브는 완전 폐쇄에서 완전 개방까지 45초가 소요되고, 이를 개선한 세그먼트 볼 밸브는 유압장치에 의해 동작되어 5초만에 완전 개방이 이루어진다.

이와 같이 두 밸브의 실제 동작시간을 고려한 경우 유출 유량을 비교하여 Fig. 17에 나타내었다. 게이트 밸브의 경우 45초의 개폐시간 2회와 완전개방 10초 유지시간을 합친 총 105초 동안의 유출량이 37.6 m3으로 나타났다. 세그먼트 볼 밸브의 경우 1차 개폐시 5초의 개폐시간 2회와 완전개방 10초, 2차 개폐시는 5초의 개폐시간 2회와 완전개방 30초를 유지하여 총 60초 동안의 유출량은 26.9 m3으로 예측되었다. 그러나 단위시간당 유출유량을 나타내는 유출유량율은 게이트밸브의 0.36 m3/sec보다 세그먼트 볼 밸브가 0.45 m3/sec로 유출유량율이 약 25% 더 큰 것을 알 수 있다.

밸브 개폐시간을 고려하지 않은 특정 밸브개도에서의 유출유량율은 게이트 밸브가 더 크게 나타났지만, 실제 밸브의 동작시간을 고려하는 경우 밸브 개폐시간이 빠른 세그먼트 볼 밸브의 유출유량율이 더 크게 나타났다. 한편, 밸브 동작 초기 20초 동안의 유출량을 비교하는 경우 세그먼트 볼 밸브의 유출유량이 게이트 밸브보다 약 2배정도 큼을 확인할 수 있다.

3.3 밸브 운전조건에 따른 슬러지 배출 특성

인발밸브 종류에 따른 침전지 유출량과 배출 특성을 CFD 해석을 통행 분석하였으나 슬러지 농도나 함수율은 CFD 해석으로 예측하기가 쉽지 않다. 이는 침전지 슬러지 인발시 Fig. 9에 나타낸 토끼굴이 형성되거나 슬러지 층(더미)이 무너지는 현상은 슬러지의 고착 및 점성 특성 등과 관련이 되기 때문에 이를 비정상 유동 해석을 통해 정확히 예측하는 것이 쉽지 않기 때문이다. 따라서 본 연구에서는 B 정수장에서의 다양한 실험을 통해 유출유량, 슬러지농도, 함수율, 슬러지제거량 등 침전지에서의 슬러지 인발 특성을 정량적으로 분석하고 정확도를 높이고자 실험계획법을 활용하여 슬러지 인발 특성에 대한 실험연구를 실시하였다.

본 시험은 침전지 슬러지를 고농도로 배출하기 위한 특성을 분석하기 위하여 시험 인자들의 인과관계를 객관적으로 파악하고자 실험계획법의 방법론을 따라 실험을 실시하고 분석을 하였다.

- ① 특성치 : 인발 슬러지 농도

- ② 인 자 : 인발밸브 종류

- ③ 수 준 : 세그먼트 볼 밸브, 게이트 밸브

- ④ 일원배치실험

하나의 인자(인발밸브 종류)에 대해서 밸브종류의 수준은 2수준으로써 A1(세그먼트 볼 밸브), A2(게이트 밸브)를 골라 각 수준마다 5회 시험을 실시하기 위해 완전히 램던한 순서로 실시하는 2수준의 일원배치 실험을 계획하였다. 따라서, 각 수준에서 5회씩 반복하여 총 20회의 실험을 계획하였다. 시험계획표는 다음과 같은 계획표를 기본으로 하여 랜덤한 순서로 시험을 하였다.

실험 수준에서 12는 세그먼트 볼밸브 시험 후 게이트 밸브를 시험을 실시하는 것을 나타내고, 21은 게이트밸브를 먼저 시험하는 것을 나타낸다. 실험순서에서 랜덤화를 한 후 최종 시험 순서를 Table 4와 같이 정하였다.

슬러지 농도는 120초 시험 중 6초 간격으로 샘플링하여 농도를 측정하고 평균값을 구하였다. 두 밸브에 대하여 일원배치시험을 실시하여 측정한 슬러지 농도를 Table 5에 나타내었다. 세그먼트 볼 밸브의 경우 슬러지 농도가 높게 나타났고, 게이트 밸브의 경우 낮게 나타나고 있어 인발밸브 종류에 따른 슬러지 배출농도는 차이가 있음을 확인하였으며, 분산분석 및 모평균 추정을 통해서 세그먼트 볼 밸브가 게이트 밸브보다 인발 성능이 좋다는 것을 확인하였다.

시간 경과에 따른 슬러지 배출 농도의 평균값과 최대 측정값을 Table 6에 비교하여 나타내었다. 세그먼트 볼 밸브가 설치된 개선지의 경우 게이트 밸브가 설치된 기존지와 비교하여 슬러지 배출 농도의 평균값은 약 2배로 나타났고, 배출하는 동안의 최대값은 약 3배로 나타나고 있어 세그먼트 볼 밸브가 설치된 개선지의 인발효과가 우수함을 확인하였다.

게이트 밸브가 설치된 기존시스템과 세그먼트 볼 밸브가 설치된 개선시스템의 시간대별 배출수량을 알아보기 위하여 인발시간을 변경하면서 유출량을 측정하여 비교하였다. 전동식 게이트 밸브가 설치된 기존 시스템은 45초 동안 밸브 개방을 안 후 완전 개방 유지시간을 0, 15, 75초 로 변경하면서 시험을 실시하였고, 유압식 게이트 밸브가 설치된 개선 시스템은 5초 동안 밸브를 개방하고 완전 개방 유지시간을 5초∼115초로 변경하면서 시험을 실시하였다. 시험 결과, 기존시스템은 개방과 폐쇄에 최소 90초가 소요되어 최저 배출량이 약 28 m3이었으나, 개선시스템은 밸브의 개폐시간이 5초 이내로 개방시간에 따라 배출량이 선형적으로 증가하고 있어, 필요에 따라 배출량을 기존지에 비해 쉽게 제어할 수 있었으며 개선지의 단위 시간당 평균 유출량(0.35 m3/sec)은 기존지(0.32 m3/sec)보다 약 0.03 m3/초 높아 배출효율이 개선된 것으로 나타났다.

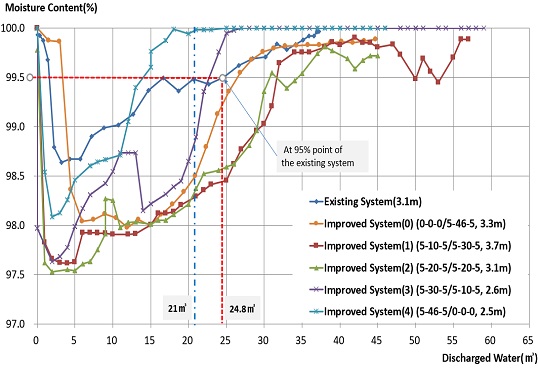

기존지와 개선지에 대한 운영조건별 시험 결과에 대하여 배출수량에 따른 함수율의 변화를 Fig. 18에 나타내었다. 밸브가 45초 동안 천천히 열리는 기존지의 경우 토끼굴이 만들어지는 현상으로 인해 함수율이 비교적 높은 반면, 밸브가 5초 만에 빨리 열리는 개선지의 경우 슬러지 층이 무너지게 되어 상대적으로 함수율이 낮은 것으로 판단된다.

한편, 기존지의 인발밸브 개방 후 함수율이 99.5%로 회복되기까지의 배출수량은 24.8 m3이 됨을 알 수 있다. 개선지에서의 세그먼트 볼 밸브의 인발 효과를 분석하기 위하여 기준 배출수량 선정이 필요하게 된다. 본 연구에서는 기존지 85% 수준의 배출수량을 목표로 삼고, 기존지 배출수량 24.8 m3의 85%인 약 21 m3를 기준 배출수량으로 선정하였다.

기존지에서 배출수량, 평균함수율, 슬러지 제거량을 고려하여 테스트한 결과 밸브 완전 개방 후 5초간 유지하다가 닫는 경우가 가장 최적화된 조건을 나타내었다. 그러나 중앙제어실과 슬러지 수집기반의 원격제어시각 지연 및 급속한 밸브 개폐로 인해 액츄에이터와 밸브의 수명 등에 영향을 줄 수 있어, 현실적인 조건을 고려하여 밸브 완전 개방 후 15초간 유지하는 경우를 최적 침전슬러지 인발조건으로 선정하였다.

개선지에서는 크게 2가지로 구분하여 실험하였다. 하나는 기존센서 1개를 이용하여 보조 스크레이퍼가 직접 호퍼부 끝단까지 운영하고 밸브 인발시간을 조정하여 실험하였으며, 다른 하나는 Fig. 2에 나타낸 바와 같이 S1센서를 이용하여 밸브를 개폐하여 한번 인발하고, 슬러지수집기를 재가동하여 S2센서에 의해 정지 시 보조스크레이퍼가 호퍼부 끝단까지 도달된 후 한 번 더 밸브를 이용하여 인발하는 시험을 실시하였다. 시험 결과 센서 2개를 이용하여 인발하는 것이 센서 1개를 이용하여 인발하는 것보다 더 우수하였다.

기존지와 개선지에 대한 각각의 최적 운영조건에 대하여 배출수량, 함수율, 슬러지 농도 및 제거량을 Table 7에 나타내었다. 개선지에서는 기존지보다 배출수량을 29.8 m3에서 21 m3로 줄여 약 30%를 절감하였고, 슬러지 농도는 0.67%에서 1.89%로 약 2.8배 증가시켰으며, 최종적으로 슬러지 제거량은 0.20 m3에서 0.39 m3로 1.95배 더 제거하였다.

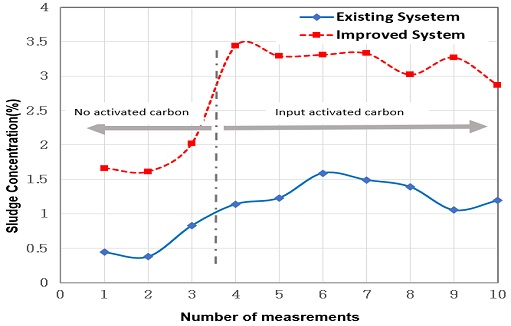

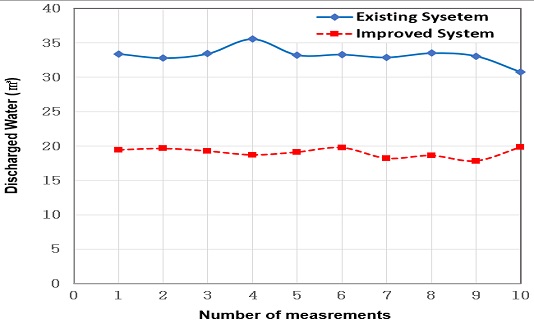

3.4 최적운영조건에 대한 반복시험결과

Table 7에 나타낸 최적운영조건에 대하여 기존지 시스템은 7초 간격으로 15개의 샘플링을 하고 개선지 시스템은 5초 간격으로 12개의 샘플을 현장에서 직접 채취하였으며, 샘플링 후 수 분석 시험을 수행하였다. 각각 10회씩 실시하여 슬러지 농도와 유출량을 Fig. 19와 20에 각각 나타내었다.

1∼3회 시험 시에는 활성탄이 투입되지 않은 상태에서 실시되었고, 4회 이후부터는 이취미 제거를 위해 활성탄이 투입된 상태에서 시험을 실시하였다. 활성탄이 투입되지 않은 경우, 개선시스템의 평균 슬러지 농도는 1.76%(함수율 98.24%)로 기존시스템의 평균 슬러지 농도 0.55%(함수율 99.45%)와 비교하여 약 3배 이상 증가하였고, 함수율은 1.21% 감소하였다.

활성탄이 투입된 경우에는 활성탄을 투입하지 않은 경우와 비교하여 슬러지 농도가 크게 증가한 것을 확인할 수 있다. 수분석에 의한 함수율 측정 결과, 개선시스템의 평균 슬러지 농도는 3.13%(함수율 96.9%)로 기존시스템의 1.29%(함수율 98.7%)와 비교하여 약 2.4배 증가하였다.

기존시스템과 개선시스템 모두 활성탄 투입 여부에 따라 슬러지 농도는 크게 변화하였지만, 밸브 운전조건과 관련이 큰 배출수량의 경우에는 Fig. 20에 나타낸 바와 같이 변화가 크지 않은 특성을 나타낸다.

각각 10회 반복 시험하여 측정한 평균값을 Table 8에 나타내어 기존시스템과 개선시스템의 슬러지 제거 특성을 비교하였다. 개선시스템의 평균 슬러지 농도는 2.78%(함수율 97.22%)로 기존시스템의 1.07%(함수율 98.93%)와 비교하여 2.6배 증가하였다. 평균 배출수량은 개선시스템의 경우 19.06 m3으로서, 기존시스템 33.19 m3 대비 14.13 m3이 절감되어 절감효과는 42.6%에 이르는 것으로 나타났고, 배출수량이 줄어들었음에도 불구하고 슬러지 제거량은 0.357 m3에서 0.528 m3로 약 48% 증가하였다.

한편, 슬러지 제거 시험 전후 호퍼 내 슬러지 잔존량을 수중카메라를 이용하여 촬영하여 Fig. 21에 나타내었다. 슬러지 제거 시험 후 사진을 보면, 기존시스템의 경우 토끼굴이 만들어져 주위에 많은 슬러지가 남아있는 반면, 개선시스템은 대부분의 슬러지가 제거된 것을 확인할 수 있다. 이는, 기존시스템 대비 개선시스템의 슬러지 제거효율이 우수함을 나타낸다.

4. 결 론

본 연구에서는 정수장 침전슬러지 배출성능 향상을 위해 기존지 시스템에서 유압식 세그먼트 볼 밸브와 보조스크레퍼를 활용한 개선지 시스템의 반복 시험을 통하여 기존보다 성능이 향상됨을 확인하였다.

- 1. 침전슬러지 인발밸브를 기존 전동식 게이트 밸브에서 유압식 세그먼트 볼 밸브로 교체한 경우 빠른 동작특성으로 인해 침전지 인발 슬러지 평균농도가 0.37%에서 0.72%로 개선되었다.

- 2. 슬러지 적체 높이가 3.1 m인 데이터를 기반으로 배출수량 추정모형식으로 배출수량을 산정하고 함수율과 같이 나열하여 분석한 결과, 기존지의 인발밸브 개방 후 함수율이 99.5%로 회복 될 때 최적 배출수량은 24.8 m3임을 확인하였고, 개선지는 기존지 배출수량의 85%인 약 21 m3로 선정하였다.

- 3. 보조스크레이퍼를 활용하여 2차례 인발하는 개선지의 경우 슬러지 인발 특성이 개선되어 기존지와 비교하여 배출수량을 약 30% 절감하여 슬러지 농도를 약 2.8배 증가시켰으며, 최종적으로 슬러지는 1.95배 더 제거할 수 있음을 확인하였다.

- 4. 최적운영조건에 대하여 실제 환경에서 반복시험한 결과 개선 시스템은 배출수량을 40%이상 절감하여 슬러지 농도를 약 2.6배 증가시켰고, 슬러지 제거량은 약 1.5배 증가하는 것을 확인하였다.

- 5. 호퍼 내 슬러지 잔존량을 수중카메라를 이용하여 촬영한 결과, 기존 시스템은 토끼굴 현상에 의해 많은 슬러지가 남아 있으나, 개선시스템은 인발밸브의 빠른 개폐로 인해 슬러지 대부분이 제거됨을 확인하였다.

Acknowledgments

본 연구는 산업통상자원부(MOTIE)와 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다. (No. 20208901010010)

References

- Han, M. Y., Kim, D. J., and Kim, T. I., 2002, “Determination of Optimum Moving Speed of Sludge Scraper in WTP Sedimentation Basin,” Joint Fall Conference of Korean Water and Wastewater Society and Korean Water Environment Society, November 14∼15, Daegu, Korea, G-12.

-

Oh, S. Y., and Byun, D. G., 2005, “A Study of Effective Discharge Method for Sedimentation Sludge,” The KSFM Journal of Fluid Machinery, Vol. 8, No. 2, pp. 16∼22.

[https://doi.org/10.5293/KFMA.2005.8.2.016]

- Moon, Y. T., Kim, H. S., Kim, J. Y., Seo, I, S., Kim, Y. G., Park, N. S., Park, M. Y., Ko, E. S., and Chae, J. H., 2005, “Efficient Removal Methods of the Settled Sludge in Water Treatment Plant,” Proceedings of the Annual Meeting of the Korean Society of Environmental Engineers, pp. 1454∼1456.

- Kim, Y. C., Lee, J. W., and Kang, M. G., 2006, “Morphological Parameters of the Sludg Flocks in a Long Rectangular Secondary Setting Tank,” Journal of Korean Society on Water Quality, Vol. 22, No. 3, pp. 468∼474.

- Ghawi, A. H., 2008, “A Numerical Model of Flow and Settliing in Sedimentation Tanks in Potable Water Treatment Plants,” Ph. D. Thesis, Department of Sanitary and Environmental Engineering, Slovak University of Technology in Bratislava, Bratislava, The Slovak Republic.

-

Jung, W., Yu, Y., Lee, S., and Moon, Y., 2014, “Strategy for Efficient Operation on the Backwash Waste Treatmetn in Membrane Filtration Water Treatment Plant,” Journal of Korean Society of Water and Wastewater, Vol. 28, No. 4, pp. 479∼489.

[https://doi.org/10.11001/jksww.2014.28.4.479]

-

Conserva, S, Tatti, F., Torretta, V., Ferronato, N, and Viotti, P, 2019, “An Integrated Approach to the Biological Reactor-Sedimentation Tank System,” Resources, Vol. 94, No. 2, pp. 94∼113.

[https://doi.org/10.3390/resources8020094]

- Kim, D. G., 2010, “The Report of Efficiency Improvement of Wastewater Disposal Facility Through Performance Verification of Complex Dehydration System for Cheongju Waterworks Facilities,” Korea Water Resources Corporation.

- Park, S. H., 2009, “Modern Experimental Design of Method”, Minumsa, Seoul.

-

Kim, S. J., Kyung, G. S., Jeong, H. J., Kim, H. S., and Yang, S. S., 2013, “A Study on Flow Distribution to Flocculation Basins Using DOE and RSA,” Journal of Korean Society of Environmental Engineers, Vol. 35, No. 12, pp. 918∼928.

[https://doi.org/10.4491/KSEE.2013.35.12.918]