매개변수를 도입한 축류형 송풍기 최적설계 및 데이터 분석 프로세스 구축

Abstract

Axial fans are important rotating machines in various fluid mechanical systems. Recently, the requirements of axial fans have become more stringent due to the sophisticated demands of fluid mechanical systems. If the boundary dimensions of an axial fan were changed to satisfy a set of requirements, the entire fluid mechanical system would be redesigned and would likely be costly. Accordingly, the development of axial fans that fulfill requirements without any change to their boundary dimensions has increased. However, depending on the expertise of the engineer and through the process of trial and error, adequate designs were made that met target requirements. Therefore, in this study, an optimal design was performed for an axial fan with variable blades. To shorten the design time, the analysis software FanDAS and PIDO software PIAnO were connected to automate the analysis procedure, and the optimization technique was used to perform the optimal design and analyze the design problem. Total Efficiency was selected as the objective function, and 11 constraints related to total pressure, number of rotor/stator blades, variable blades, and solidity were applied. hub to tip ratio, rotor chord length, number of rotor blades, rotor setting angle, rotor camber angle, stator chord length, and number of stator blades were selected as design variables. In particular, in the case of setting angle and camber angle, parameters were introduced so that the value decreases from the Hub position to the Tip position. Optimization results revealed that the objective function was improved while satisfying all design constraints.

Keywords:

Optimization, Axial fan, Fluid machine키워드:

최적화, 축류 송풍기, 유체기계1. 서 론

축류 송풍기는 다양한 유체 기계 시스템에서 사용되는 중요한 회전 기계이다. 최근 축류 송풍기에 대한 요구사항들이 다양해지고 엄격해지면서 자연스럽게 축류 송풍기 설계가 중요해지고 있다. 요구사항들을 만족하기 위해 축류 송풍기의 외부치수를 무리하게 변경시킬 경우, 전체 유체 기계 시스템의 재설계를 야기하여 막대한 비용을 초래하게 된다. 따라서 축류 송풍기의 외부치수는 변경하지 않고 내부 변수들을 변경하여 요구사항들을 만족시키는 설계가 증가하고 있으며, 엔지니어들은 설계 효율을 향상시키기 위해 CAE tool을 이용하여 해석 기반 설계를 수행하고 있다. 그러나 대부분 know-how에 의존하여 반복적인 시행착오를 통해 요구사항들을 만족시키는 적정설계가 수행되고 있으며, 이로 인해 축류 송풍기 설계에 많은 시간이 소요되고 있다.

그러므로 본 연구에서는 가변익이 적용된 축류 송풍기에 대해 최적설계를 수행한다. 설계 시간 단축을 위해 해석 소프트웨어 FanDAS와 PIDO(Process Integration and Design Optimization)소프트웨어 PIAnO를 연결하여 해석절차 자동화를 하였으며, 최적화기법을 이용하여 최적설계 수행 및 설계문제를 분석하였다.

목적함수는 Total Efficiency로 선정하여 최대화하였으며, Total Efficiency가 최대화되는 과정에서 Total Pressure가 지나치게 커지는 것을 방지하기 위해 Total Pressure 관련 구속조건을 적용하였다. 또한 동익 개수와 정익 개수가 일치하지 않도록 하는 구속조건과 가변익 회전 시, 간섭이 일어나지 않도록 하는 구속조건을 적용하였다. 그리고 적절한 Solidity 값을 가지도록 하는 구속조건도 적용하였다. 설계변수로는 이미 축류 송풍기 성능에 큰 영향을 끼치는 것으로 잘 알려진 Hub와 Tip의 비율, 동익 시위길이, 동익 개수, 동익 Setting Angle, 동익 Camber Angle, 정익 시위길이, 정익 개수를 선정하였다. 특히, Setting Angle, Camber Angle의 경우, Hub 위치에서 Tip 위치로 갈수록 값이 작아지도록 하기 위해 매개변수를 도입했다.

본 논문은 다음과 같이 구성되어 있다. 2장에서는 설계문제 정식화를 설명하고 3장에서는 설계문제를 분석하며, 4장에서는 최적설계 결과를 설명한다. 그리고 마지막 5장에서는 결론으로 전체적인 내용을 종합한다.

2. 설계문제 정식화

2.1 목적함수

Total Efficiency를 목적함수로 선정하여 최대화하였다. 전압손실을 감안한 유체동력(Fluid power)을 계산하고, 이를 통해 유체동력과 입력동력(Input power)의 비율인 전압 효율을 계산하였다. 상세한 해석방법과 계산절차는 참고문헌(1), (2)에 기술되어 있다.

2.2 구속조건

Total Efficiency를 최대화하는 과정에서 Total Pressure가 한없이 커지는 것을 방지하기 위해 기준 전압 대비 10%를 초과할 수 없도록 하였다.

| (1) |

동익과 정익 개수가 일치하는 경우, 공진 현상이 나타날 수 있다. 따라서 아래와 같이 구속조건을 설정하여 동익과 정익 개수가 일치하지 않도록 하였다.

| (2) |

본 연구의 설계 대상은 가변형 동익을 사용하므로 동익을 회전시켰을 때, 간섭이 일어나면 안된다. 따라서 동익의 Hub, Mid, Tip 위치에서 동익 개수와 해당 위치에서의 시위길이를 곱한 값이 해당 위치에서의 원주 길이보다 작아야 한다는 구속조건을 적용하였다.

| (3) |

| (4) |

| (5) |

Chord length/Spacing 비율을 의미하는 Solidity의 경우, 값이 작으면 유량의 흐름 유도가 좋지 않고, 값이 크면 마찰이 커져 압력 손실을 유발한다. 그러므로 동익, 정익의 Hub, Mid, Tip 위치에서 적절한 Solidity 값을 유지할 수 있도록 하였다.

| (6) |

| (7) |

| (8) |

| (9) |

| (10) |

| (11) |

2.3 설계변수

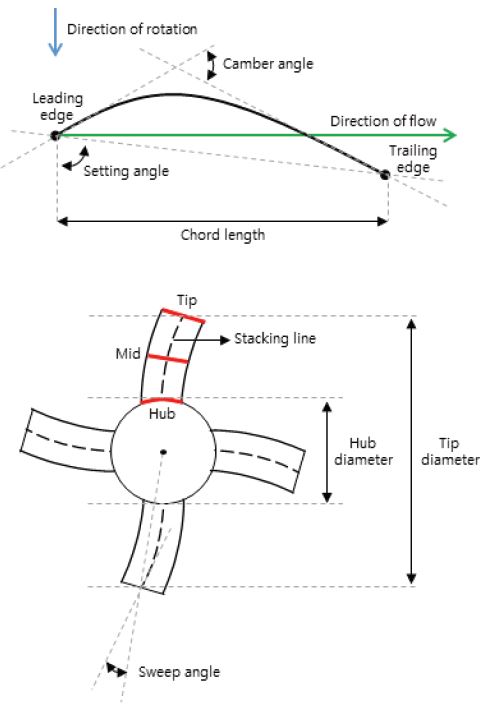

이미 유체역학적으로 축류 송풍기 성능에 영향을 끼치는 것으로 알려진 Hub와 Tip의 비율, 동익 시위길이, 동익 개수, 동익 Setting angle, 동익 Camber angle, 정익 시위길이, 정익 개수를 설계변수로 선정하였으며, 각 변수의 상한, 하한, 초기값은 Table 1에 나와 있으며, Fig. 1에 설계변수를 도식화하였다.

해석 소프트웨어 FanDAS에서는 Hub에서 Tip까지 16등분을 하여 각 위치에서의 Setting/Camber angle 값들을 입력할 수 있다. 본 연구에서는 Setting/Camber angle 1, 5, 9, 13, 17을 설계변수로 사용하였으며, 설계변수로 선정되지 않은 위치에서의 Setting/Camber angle 값은 선형적으로 계산하였다. 예를 들어, Setting/Camber angle 2, 3, 4는 Setting/Camber angle 1, 5 값을 이용하여 선형적으로 계산한다.

Setting/Camber angle 1은 각도 값이 입력되나, Setting/Camber angle 5, 9, 13, 17은 매개변수를 설계변수로 선정하였다. 그 이유는 Setting/Camber angle이 1(Hub) 위치에서 17(Tip) 위치로 갈수록 각도 값이 작아지도록 하기 위함이다. 예를 들어, Fig. 1의 (a)와 같이 Camber angle 1의 값이 Camber angle 5의 상한 값보다 큰 경우, Camber Angle 5의 상/하한 값 차이에 0과 0.9 사이의 매개변수 값을 곱하고 Camber angle 5의 하한값을 더함으로써 Camber angle 5의 각도 값을 선정하게 된다. 만약 Fig. 1의 (b)와 같이 Camber angle 1의 값이 Camber angle 5의 상한 값보다 작은 경우, Camber angle 1과 Camber angle 5 하한 값 차이에 0과 0.9 사이의 매개변수 값을 곱한 후, Camber angle 5의 하한값을 더함으로써 Camber angle 5의 각도 값을 선정하게 된다. 이와 같이 Camber angle 5 값이 결정되면 이 값을 기준으로 Camber angle 9의 값을 동일한 과정으로 결정하게 되고, 이 과정을 Camber angle 17까지 반복한다.

3. 설계문제 분석

3.1 해석절차 자동화

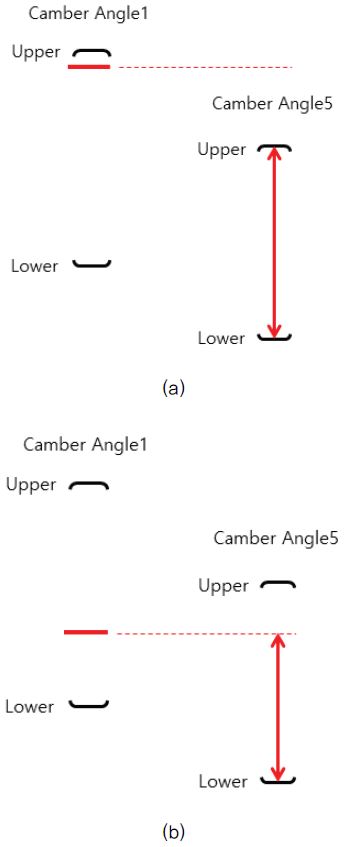

본 연구의 설계대상인 축류 송풍기의 작동 환경은 Table2와 같으며, 해석 소프트웨어로 FanDAS를 사용하였다. 그리고 PIDO (Process Integration and Design Optimization) 소프트웨어인 PIAnO(3)를 이용하여 Fig. 3과 같이 FanDAS와 PIAnO를 연결하여 해석절차 자동화를 하였으며, PIAnO 하부 모듈인 AIDesigner를 통해 최적화 및 통계량분석, 민감도분석, 설계변수 중요도 랭킹을 분석하였다.

3.2 통계량 분석

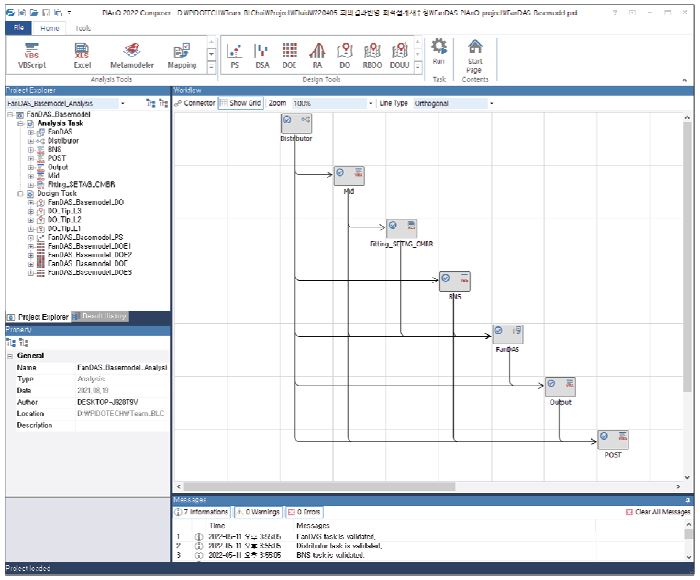

목적함수와 구속조건으로 설정된 성능지수가 설계영역 내에서 어떤 값의 범위를 가지는지 실험계획법을 통해 분석하며, 성능지수 사이의 선형 비례, 반비례 관계를 나타내는 상관성 분석 정보를 제공한다. Fig. 4 (a)에는 각 성능지수에 대한 통계정보가 나와 있으며, (b)에는 Total Efficiency, Total Pressure 사이의 선형관계를 나타내는 차트가 나와 있다.

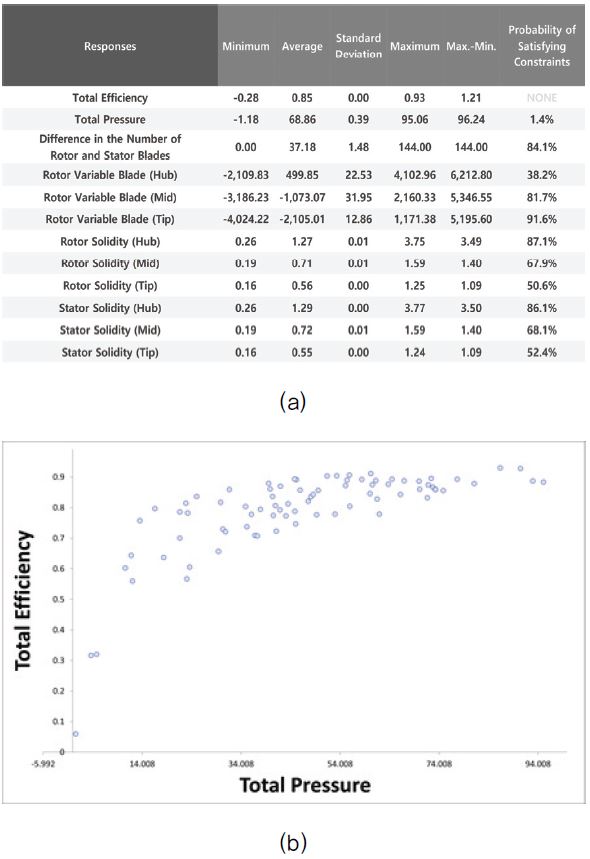

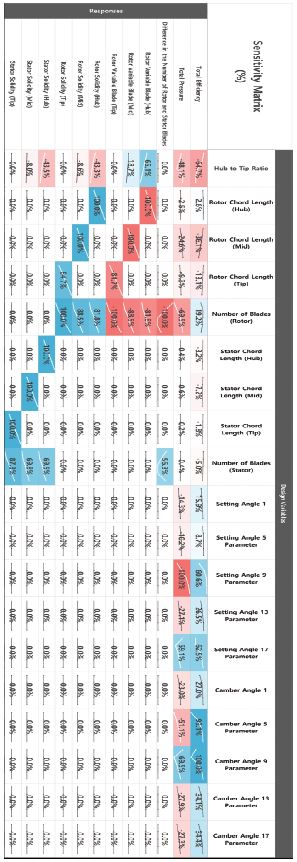

3.3 민감도 분석

민감도란 각 성능지수에 대한 설계변수의 영향력을 나타내는 것으로, 민감도가 클수록 중요한 설계변수라고 할 수 있다. Fig. 5는 민감도 matrix이며, 각 설계변수에 의한 성능지수 편차(Max-Min) 중, 가장 큰 절대값을 100%로 설정하여 이 값을 기준으로 나머지 편차들에 대해서 상대적인 %값을 나타내고 있다. 바탕색이 청색 계열인 경우, 설계변수 값이 커질수록 성능지수가 개선된다는 것을 의미하며, 적색 계열의 경우, 설계변수 값이 작아질수록 성능지수가 개선된다는 것을 나타낸다. 바탕색이 흰색에 근접할수록 민감도가 작다는 것을 의미한다.

4. 최적설계 결과 분석

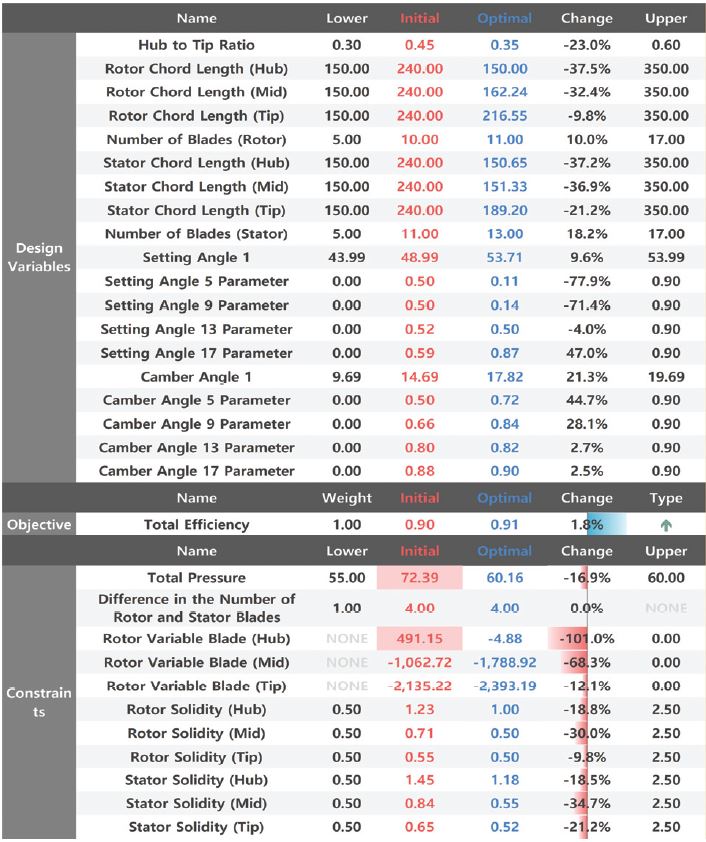

PIAnO의 Global Optimizer인 HMA(4)를 사용하여 최적화를 수행하였다. 그 결과는 Fig. 6에 정리하였다. 초기 모델은 구속조건을 2개나 위반한 상태였으나 최적화 후, 모든 구속조건을 만족하면서 목적함수는 약 1.8% 향상된 결과를 도출할 수 있었다. 매개변수를 활용한 Setting, Camber angle의 각도 값은 Table 4와 같으며, 1(Hub) 위치에서 17(Tip) 위치로 갈수록 각도 값이 작아지는 것을 확인할 수 있다.

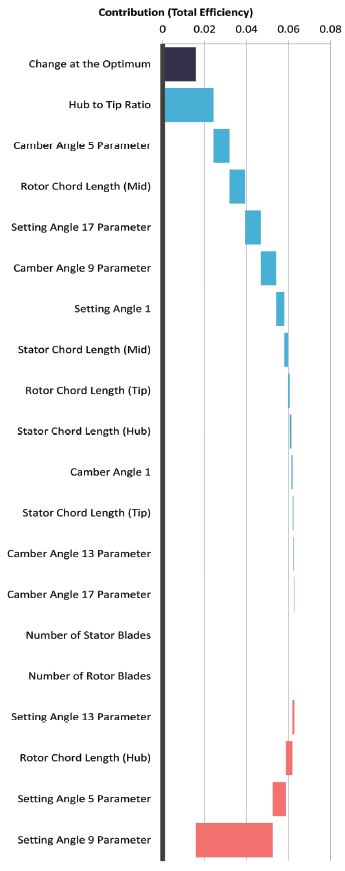

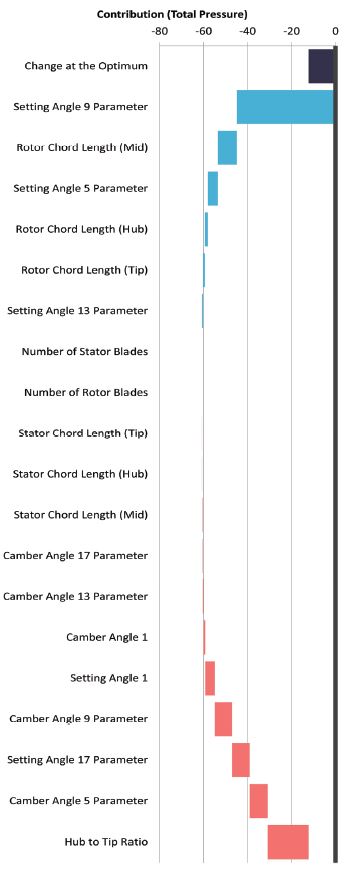

Fig. 7과 Fig. 8은 PIAnO의 AIDesigner로 도출한 Total Efficiency, Total Pressure의 기여도 분석 차트다. 기여도 분석이란 최적화 전/후 결과를 비교하여 설계변수가 성능지수 개선/악화에 기여한 정도를 분석하는 것이다. 청색이 해당 성능지수 개선에 기여한 설계변수이며, 적색이 악화에 기여한 설계변수이다. Fig. 7과 Fig. 8을 비교해보면 Total Efficiency 개선에 기여한 설계변수가 Total Pressure 악화에 기여하고 있으며, 반대로 Total Pressure 개선에 기여한 설계변수가 Total Efficiency 악화에 기여하고 있다.

즉, Total Efficiency와 Total Pressure는 서로 상충관계가 있어 한 성능지수가 개선되면 다른 성능지수가 악화된다는 것을 파악할 수 있다. 초기모델의 Total Pressure는 구속조건을 위반한 상태로, 최적화를 통해 Total Pressure를 감소(개선)시켜야 한다. 그러므로 Total Efficiency가 초기모델에 비해 약 1.8%만 향상된 원인은 구속조건 만족을 위해 Total Pressure를 감소(개선)시켜야 하고, 결국 상충관계가 있는 Total Efficiency 향상에 큰 제한이 있었다는 것을 알 수 있다.

5. 결 론

본 연구에서는 FanDAS와 PIAnO를 이용하여 해석절차를 자동화하고, PIAnO의 하부 모듈인 AIDesigner를 통해 가변익이 적용된 축류 송풍기에 대해 최적설계 수행 및 설계문제를 분석하였다.

- ∙ 매개변수를 설계변수로 선정하여 Setting, Camber angle이 Hub에서 Tip 위치로 갈수록 값이 작아지도록 설정하였다.

- ∙ 통계량 분석을 통해 각 성능지수들이 가질 수 있는 값의 범위를 파악하고, Total Efficiency와 Total Pressure 사이에 강한 선형성이 존재한다는 것을 파악했다.

- ∙ 민감도 분석을 통해 각 설계변수가 각 성능지수에 끼치는 영향력의 크기뿐만 아니라 설계변수 값 증가 시, 성능지수의 값이 변하는 방향까지 파악할 수 있었다. 또한 민감도 분석 데이터를 통해 설계변수 중요도 랭킹을 선정할 수 있었다.

- ∙ 최적설계 결과 모든 구속조건을 만족하면서 목적함수 Total Efficiency를 약 1.8% 개선시켰다.

- ∙ 기여도 분석을 통해 최적설계 전, 후 결과를 비교하여 성능지수 개선, 악화에 기여하는 설계변수를 파악했다. 기여도 분석 결과, Total Efficiency와 Total Pressure 사이에 상충관계가 존재했으며, 이로 인해 목적함수가 크게 개선되지 못한 점에 대한 타당성을 확인하였다.

Acknowledgments

2022 한국유체기계학회 하계학술대회 발표 논문, 2022년 6월 29일~7월 1일, 휘닉스 평창

이 논문은 2022년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원을 받아 수행된 연구입니다(No. 20212020800261, 가변형 고효율 유체기계 핵심 기술 및 운영 시스템 개발).

References

-

C. Lee, and H.G. Kil, 2010, “A Computerized Design System of the Axial Fan Considering Performance and Noise Characteristics,” The KSFM Journal of Fluid Machinery, Vol. 13, No. 2, pp. 48∼53.

[https://doi.org/10.5293/KFMA.2010.13.2.048]

-

C. Lee, 2021, “A Performance Prediction Method of the Axial Flow Fans with Blade Sweep,” The KSFM Journal of Fluid Machinery, Vol. 24, No. 5, pp. 24∼29.

[https://doi.org/10.5293/kfma.2021.24.5.024]

- PIDOTECH, 2021, PIAnO User’s Manual, Korea.

- K.B. Park, 2016, “An Efficient Hybrid Metaheuristic Algorithm for Solving Constrained Global Optimization Problems”, Ph.D. Thesis, Hanyang University.