1D 시뮬레이션 프로그램을 활용한 발전용 가스터빈 열성능 해석 모델링

Abstract

As the needs for flexible power generation increase, gas turbines tend to experience more rapid changes in operating conditions because they usually have to cope with variable power demands in power grids. Various commercial and non-commercial simulation programs have been used to predict the performance of gas turbines. Since simulation functions and capabilities are different among those programs, it is important to select an appropriate one according to user’s purposes. In this study, an in-house program and a commercial program (Flownex) were used for the purpose of predicting operations of actual gas turbines more accurately. Common component and control models were applied to both programs to simulate the operation of an F-class gas turbine and the results were compared with actual operation data. Very accurate simulations were observed for both programs. Based on the confirmed validity for steady-state simulations, each program will be further improved for dynamic simulations by complementing each other.

Keywords:

Gas turbine, Power generation, Thermal performance analysis, Simulation program, Modeling, Operation data키워드:

가스터빈, 발전, 열성능 해석, 시뮬레이션 프로그램, 모델링, 운전 데이터1. 서 론

전력수급계획에 따른 에너지 전환 과정에서 재생에너지 발전 비중이 증가하면, 재생에너지의 높은 변동성 때문에 전력계통의 유연성이 저해된다. 전력의 안정적인 공급을 위해서 단기간에 전력을 공급할 수 있는 높은 증감발율(Ramp rate)을 가지는 발전원이 필요하며, 이를 유연성 설비라고 한다. 가스터빈은 단독으로 운전하는 경우 빠른 기동과 부하추종 운전이 가능하므로 유연성 설비로의 활용이 가능하며, 탄소배출을 고려하여 탄소포집장치를 포함하는 복합발전으로 운전하는 경우에도 다른 에너지저장장치 및 저탄소 유연성 설비 대비 경제적으로 우수하다는 장점이 있다.(1)

가스터빈은 외부로부터의 공기를 연료와 반응시켜 만든 고온고압의 가스로 발전하는 장치이다. 따라서 가스터빈의 성능은 외기 상태 및 연료 조성과 같은 운전조건에 영향을 받으며,(2,3) 전력수요를 맞추기 위하여 가스터빈의 출력이 제어된다. 발전소에서는 실시간 제어 및 성능감시를 위하여 설비 내 계측기와 비교하고자 열성능 해석 모델을 사용한다. 열성능 해석 모델은 열성능을 계산하기 위한 가상의 물리 시스템으로, 계측기의 설치 및 유지가 제한적인 위치의 측정값을 대체하거나 실제 계측 값과의 비교를 목적으로 활용된다.(4)

일반적으로 가스터빈의 성능해석에서는 상용 시뮬레이션 프로그램을 사용한다. 그러나 상용 프로그램의 경우 개발된 목적에 따라 제공하는 구성요소와 기능에 차이가 존재한다. 특히, 유연성 설비로의 활용이 증가하게 되면 급격한 운전조건의 변화가 가스터빈 취약부에 미치는 영향(5)을 관리하기 위하여 보다 정밀한 모델이 요구된다. 따라서 실제 활용 가능한 성능모델의 구현을 위해서는 사용자에 의한 기능 추가 및 변경이 가능한 프로그램을 선정하고, 해석목적에 맞는 모델을 구성하는 것이 중요하다.

가스터빈 열성능 해석을 위하여 본 연구그룹에서 기개발한 In-house code는 객체지향언어로 구성된 MATLABⓇ 기반의 프로그램(6,7)이다. 해당 프로그램은 가스터빈의 구성기기를 모듈별로 구성하였으며 연구 목적에 따라 성능진단 모듈(8)등 추가적인 프로그래밍이 가능한 장점이 있다. In- house code를 통한 가스터빈의 열성능 모사는 선행연구를 통해서 검증(9)하였다. 그러나 급격한 운전조건의 변화가 가스터빈 블레이드와 같은 취약부에 미치는 영향을 해석하기 위해서는 열전달해석 계산모듈과 같은 기능의 확장이 추가적으로 필요하다.

최근 사용빈도가 높아지고 있는 상용 소프트웨어인 FlownexⓇ는 유체의 흐름과 열전달의 정상상태 및 비정상상태 해석이 가능한 1D 해석 시뮬레이션 프로그램(10)이다. 다른 성능해석 상용 프로그램에 비해서 열 및 유동해석이 가능한 컴포넌트를 다수 제공하며, 일부 형상정보의 반영이 가능하다. 따라서 설계정보가 충분한 경우 보다 구체적인 모델링이 가능하다. Alton Marx(11)는 Flownex를 이용하여 600 MW급 석탄화력발전소 모델을 개발하였고, 발전소 설계 데이터 및 시험 데이터에 대해 검증을 진행하였다. G.Jims John Wessley와 Swati Chauhan(12)은 마이크로 터보제트 엔진 모델링을 진행하였으며 다양한 입구조건에 따라 탈설계 해석을 진행하였다. Scott Macadam(13) 등은 Flownex에서 sCO2 재압축 폐쇄형 브레이튼 사이클 성능해석을 위한 모델링을 제안하였다. C.G. du Toit과 H.J. van Antwerpen(14)은 원자로 및 냉각 시스템을 모델링하였고 이를 CFD와 연계하여 해석을 진행하였다. 그러나 발전용 가스터빈의 성능해석을 위한 모델링 및 검증에 관해서는 연구가 진행되지 않았다.

발전용 가스터빈 성능해석의 정확성과 활용성을 높이기 위해서는 여러 성능해석 프로그램의 특징을 고려하여 이를 모델에 적용하는 보완적인 사용이 필요하다. 그리고 이에 앞서 우선적으로 각각의 프로그램에서 열성능 해석 모델링을 적용하고 해석 결과를 검증하는 작업이 수행되어야한다. 본 연구에서는 발전용 가스터빈 성능해석에 활용하기 위해서 In-house code와 Flownex에서 가스터빈 모델링을 진행하였다. 가스터빈 모델링 이후 두 프로그램의 기능을 비교하여 성능모사에 필요한 계산 모듈을 각각 추가하였고, 구성한 모델을 실제 운전데이터를 이용하여 두 프로그램을 비교 검증하였다.

2. 열성능 해석 모델링

2.1 개요

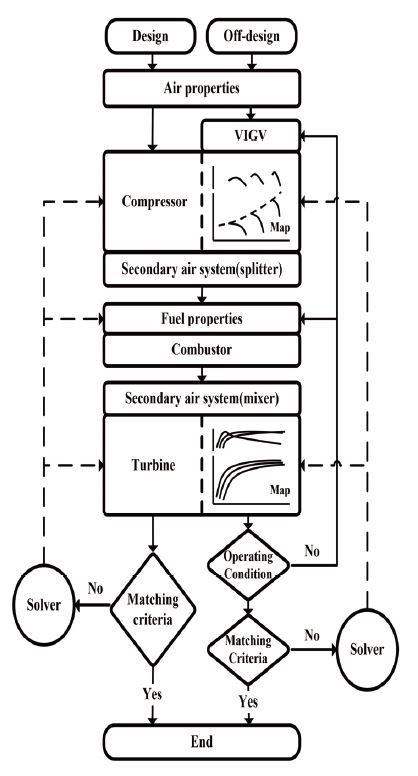

프로그램 비교 및 검증을 위하여 사용된 대상 엔진은 전 세계적으로 가장 광범위하게 사용 중인 GE사의 7FA 모델이다. 국내 발전소에 취득한 운전데이터를 사용하였는데, 운전데이터는 운전시간별로 대기온도, 압력, 상대습도를 포함하는 외기조건과 출력과 일부 구성기기의 입출구 온도, 연료 유량 및 압력비 등의 성능 및 특성 파라미터로 구성되어있다. 각각의 프로그램에서 가스터빈 모델링을 위하여 Fig. 1에 나타낸 가스터빈 성능해석 프로세스를 사용하였다.

2.2 설계점 모사

가스터빈은 압축기, 연소기, 터빈으로 구성된다. 모델에서의 설계점은 운전데이터를 기준으로 결정하였다. 성능해석 및 비교를 위하여 압축기, 터빈, 시스템의 출력과 효율을 각각 식(1), (2), (3)과 같이 정의하였다. ISO 조건(15 oC, 1 atm, 60% 상대습도) 에서의 기대 성능은 출력 164.2 MW, 효율 36.7%로 확인하였다.

| (1) |

| (2) |

| (3) |

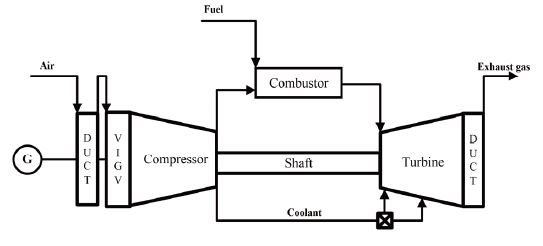

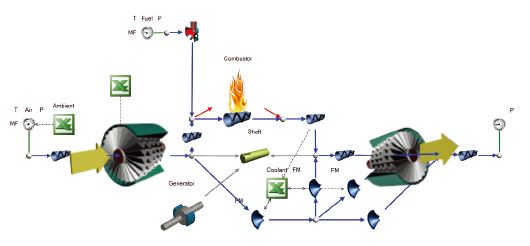

In-house code 프로그램에서 구성한 가스터빈 성능해석모델은 Fig. 2에, Flownex 프로그램에서 구성한 모델은 Fig. 3에 나타내었다. 각각의 프로그램에서의 설계점 모사 결과는 Table 1에 정리하였다. 압축기와 터빈은 각각 하나의 단으로 구성된 단순화된 모델을 사용하였다. 냉각공기는 압축기 출구에서 추출하도록 구성하였고, 냉각모델은 터빈에서 주유동과 단순혼합으로 계산하였다. 단순화된 가스터빈 모델은 설계 정보가 제한되는 경우에 열성능 해석 모델을 구성하기 위하여 효과적으로 사용할 수 있으며, 단순화된 모델을 사용하는 경우에도 높은 성능 모사 정확도를 얻을 수 있다.(15,16)

2.3 구성부 탈설계점 해석 모델링

구성부들은 덕트(Duct)를 통해서 연결되어 있다. 탈설계 해석시의 압력손실을 고려하기 위하여 설계점에서 압력손실에 관한 식(17)을 적용하여 식(4)와 같은 형태로 계산하였다.

| (4) |

외기조건 변화에 따른 공기조성의 변화를 반영하기 위해서 ISO 조건에서의 건공기 몰분율을 고정하였다. 수증기의 분율을 결정하기 위해 tetens 식(18)을 이용하였다. 프로그램 상에서는 대기조건을 입력 받아 가스터빈으로 유입되는 공기의 조성을 계산한다.

냉각공기 공급 시스템을 모델링하기 위한 정보가 없는 경우, 설계점을 기준으로 공급되는 유량을 초킹(Choking) 상태로 가정하여 계산하는 방법이나 설계점에서 주유동과 냉각유량의 질량비율을 고정하는 방법(Constant fraction)을 사용(19)한다. 구성한 모델에서는 계산 부하를 줄이기 위해서 주유동과 냉각유량의 질량비율을 설계점과 동일하게 적용하였다.

탈설계 해석시 연료유량은 부하를 맞추기 위하여 프로그램에서 계산된다. In-house code에서는 연료유량 값을 직접 계산하도록 모델링하였고, Flownex 프로그램에서는 연료유량을 밸브모듈로 계산하였다. 밸브에 사용된 방정식은 식(5)와 같다. 밸브의 설계 정보가 없으므로 설계변수를 줄이기 위해 공급되는 연료의 압력을 일정하게 가정하고, 밸브 유량계수를 설계점을 기준으로 결정하였다. 동일한 압력조건에서 밸브 개도율은 연료유량에 선형적으로 비례한다고 가정하였으며, 프로그램 상에서 연료유량은 밸브의 개도율로 조절하였다.

| (5) |

3. 열성능 모델 보정

탈설계 조건에서의 압축기와 터빈의 성능은 성능선도를 이용하여 계산한다. 그러나 OEM이 성능선도(Performance map)를 제공하지 않으므로 OEM 외의 시뮬레이션 연구자는 일반적으로 공개된 임의의 성능선도를 대상 가스터빈의 성능을 모사하도록 수정(Adaptation)하여 사용하며, 본 연구에서도 동일한 방법을 사용하였다. 압축기의 성능은 입구안내날개깃(Variable inlet guide vane, VIGV)의 블레이드 각도, 입구 공기조건 및 회전수, 노후화(Aging) 등에 의해서 변화한다. 검증구간에서 노후화에 의한 성능저하는 고려하지 않았고, 대형 발전용 가스터빈은 부분부하 운전구간에서 정격 회전속도를 유지하도록 운전되므로 입구조건 변화 및 입구안내날개깃에 의한 성능변화만을 고려하였다.

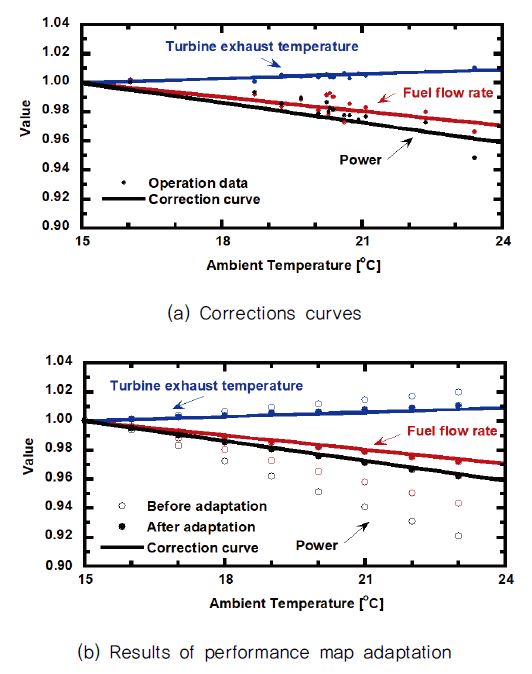

운전성능의 모사를 위해서는 엔진 성능 보정곡선(Correction curve)을 참고하여 성능선도를 수정해야한다. 보정곡선은 가스터빈의 외기조건, 연료조성, 증기분사 등 운전조건의 변화에 따른 성능 파라미터를 ISO 조건에서의 성능 파라미터로 나눈 값을 나타낸 곡선이다. 본 연구에서는 가스터빈의 실제 성능을 모사하기 위하여 운전데이터로부터 도출한 보정곡선으로 성능선도를 수정하였다. Fig. 4의 (a)에는 운전데이터로부터 작성한 외기온의 변화에 따른 출력, 연료유량 등의 보정곡선을 나타내었다. 이후 프로그램에서 탈설계 해석을 진행하여 보정곡선 상에 운전점이 위치하도록 성능선도를 수정하는 과정을 반복하였다. Fig. 4(b)에는 성능선도의 수정 전, 후 시뮬레이션 프로그램으로부터의 계산결과를 나타내었다.

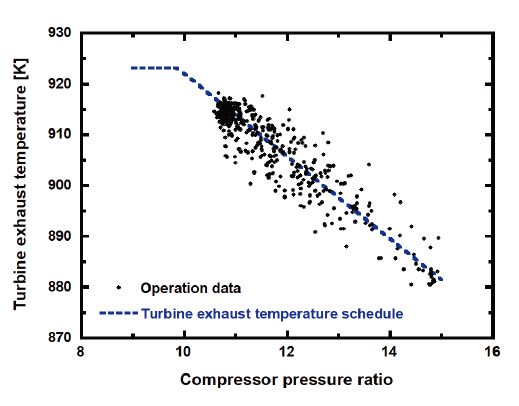

발전용 가스터빈은 부분부하 운전시 연료유량과 유입되는 공기유량을 같이 제어한다. 압축기로 유입되는 공기유량은 입구안내날개깃의 각도로 제어한다. 검증 대상인 GE사의 발전용 가스터빈의 경우 터빈출구온도(Turbine exhaust temperature)를 목표하는 수준으로 맞추기 위하여 공기유량을 제어하며, 이 때 터빈출구온도를 측정이 가능한 값인 압력비의 함수로서 미리 계획(20)한다. Fig. 5에서 압력비에 따른 터빈출구온도의 실제 운전 데이터는 점으로, 압력비와의 선형적 관계로부터 구한 터빈출구온도 스케쥴은 파선으로 도시하였다. 본 연구에서는 Fig. 5의 터빈출구온도 스케쥴을 가스터빈 운전제어 모사를 위한 제어곡선(Control curve)으로 사용하였다.

VIGV 각도 변화에 따른 압축기 성능변화 모사를 위하여 기준 성능선도를 스케일링하여 작동하도록 모델링하였다. 성능선도를 구성하는 준 무차원수인 유량계수, 압력비, 효율에 대하여 각각 스케일 팩터(Scale factor)를 적용하여 각각 식(6), (7), (8)과 같이 보정하였다. 이때 각각의 스케일 팩터는 VIGV 각도 변화량에 비례하도록 설정하였다.

| (6) |

| (7) |

| (8) |

4. 성능해석 및 결과 검증

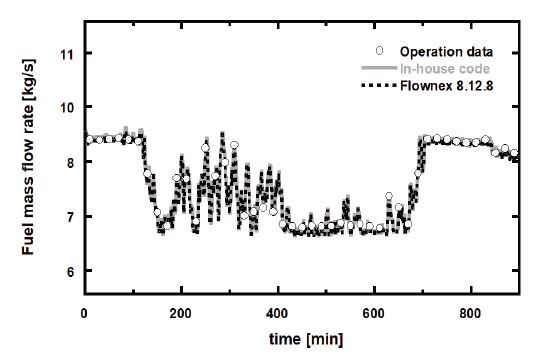

GE7FA 모델의 운전데이터에서의 해석구간은 60%부터 100% 부하운전까지의 1분 간격으로 측정된 15시간 동안의 실 운전데이터이다. 운전데이터는 해석구간에서 외기온 13 ℃에서 23 ℃, 외기압력 100.1 kPa에서 101.4 kPa, 상대습도 30%에서 71%이고, 연료 예열온도 135 ℃에서 140 ℃ 범위로 확인하였다. 설계한 모델에서 입력 값은 외기온, 외기압력, 상대습도의 외기조건과 연료 예열온도 그리고 부하이다. 각각의 조건에서 정상상태 해석을 수행하였다. 성능해석 계산 결과 값으로 압축기출구온도, 터빈출구온도는 운전데이터와의 검증을 진행하였으며, 운전데이터 상에 포함되지 않은 터빈입구온도, 공기유량은 프로그램 간 비교를 진행하였다.

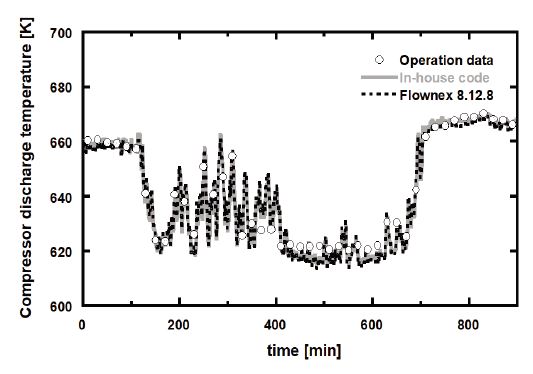

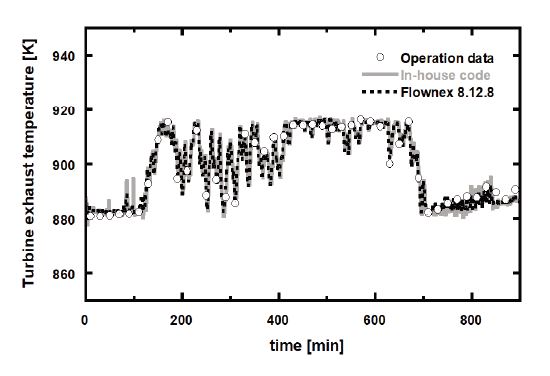

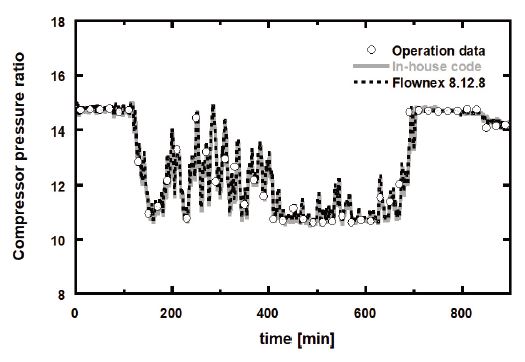

4.1 프로그램 검증

운전데이터는 0∼100분, 700∼900분 사이의 전부하운전 구간과 400∼700분의 60%부하 운전구간, 100∼400분의 부하추종 운전구간을 포함하고 있다. 성능해석 프로그램과 운전데이터의 비교 결과로서 Fig. 6에 압축기 출구온도, Fig. 7에는 터빈출구온도, Fig. 8에는 압력비, Fig. 9에는 연료유량을 나타내었다. 전체 검증 구간에서 운전데이터와의 경향성이 일치하였다. 일정한 부하 조건으로 운전하는 0∼100분, 400∼900분에서의 정상상태 해석 결과, 운전데이터와의 오차가 크게 발생하는 구간은 700∼900분의 높은 외기온에서의 운전구간으로 확인되었으며, 해당 구간에서 평균제곱근 오차(RMSE)는 0.92%으로 나타났다. 부하변동이 발생하는 100∼400분의 부하추종 운전구간의 경우에 보다 정확한 성능해석을 위해서는 과도상태 해석이 필요하다. 가스터빈의 과도상태 해석은 축관성만을 고려하는 모델로 단순화할 수 있으며,(7) 정격속도로의 운전을 가정하면 준평형상태 모델을 적용할 수 있다. 부하추종 운전구간에서의 운전데이터와 정상상태 해석 결과의 오차는 1.43%으로 확인하였다. 따라서 부하추종 운전구간에서 정상상태 해석을 적용하더라도 충분한 해석 정확도를 얻을 수 있음을 확인하였다.

Table 2에는 주요 특성 파라미터들의 전체 해석 구간내 시뮬레이션 계산 결과와 실측간 제곱평균제곱근 오차를 정리하였다. 비교한 특성 파라미터들의 평균오차는 In-house code에서 0.49%, Flownex에서 0.61%이고, 최대오차 또한 In-house code에서 1%, Flownex에서 1.15% 수준으로 실제 가스터빈의 성능을 잘 모사하고 있는 것을 확인하였다.

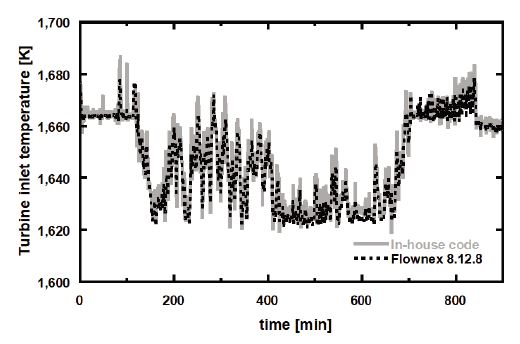

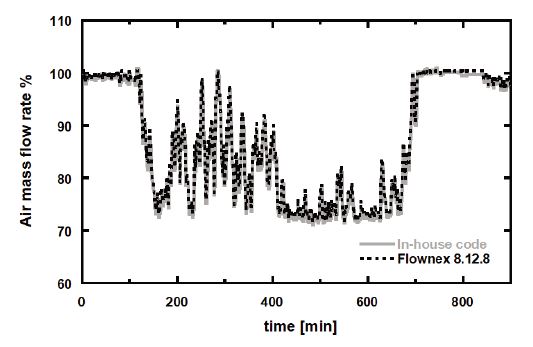

운전데이터로 측정되지는 않지만 가스터빈의 성능 해석에서 중요한 터빈입구온도와 입구공기유량의 경우 프로그램 간 비교를 진행하였다. Fig. 10에는 터빈 입구온도, Fig. 11에는 공기유량의 프로그램 계산 결과를 나타내었다. 동일한 성능해석 구조를 기반으로 모델링된 두 프로그램에서 일부 성능해석의 차이가 발생하는 이유는 프로그램 Solver의 계산방법의 차이를 고려하여 열성능 모델 보정을 프로그램마다 각각 진행하였기 때문이다. 설계조건으로부터 멀어짐에 따라 계산결과의 차이가 증가하는 경향이 나타났지만, 전체 구간에서 터빈 입구온도 0.2%, 입구공기유량 0.05%으로 두 프로그램의 성능해석 결과가 매우 잘 일치하였다.

5. 결 론

가스터빈 열성능 해석을 위하여 In-house code와 Flownex 두 프로그램에서 모델을 구성하였다. F급 가스터빈 운전데이터와의 검증을 위하여 탈설계 해석을 위한 모듈을 각각의 프로그램에 개발 및 적용하였다. 구성한 모델로 성능해석을 진행하여 운전데이터와의 주요 특성 파라미터에서 In-house code는 1%, Flownex는 1.15%의 오차로 모델링을 검증하였다. 또한 운전데이터에 포함되어 있지 않은 터빈 입구온도 등의 주요 특성 파라미터에서 프로그램 간 최대 오차 0.2%으로 계산되었다. 프로그램에서 구성한 가스터빈 모델 및 해석 모듈을 활용한 해석결과가 가스터빈의 운전특성과 측정성능을 잘 모사함을 알 수 있다.

두 프로그램은 독립적으로 열성능 모델 구성이 가능하기 때문에 향후 열성능 해석시 두 프로그램을 서로 대체재로서 사용이 가능하다. 또한, 활용 목적에 따라 각 프로그램 별 장점을 활용하는, 보완적인 사용이 가능할 것으로 기대된다. 후속 연구에서는 구성한 열성능 모델을 기반으로 제어 모듈을 적용하여 동적거동 모사가 가능하도록 기능을 추가하고, 전체 운전구간의 열성능 해석이 가능하도록 개선할 예정이다.

Nomenclature

| CV : | valve coefficient |

| Fopen : | valve opening rate,% |

| h : | specific enthalpy [kJ/kg] |

| LHV : | lower heating value [kJ/kg] |

| : | mass flow rate [kg/s] |

| N : | numerical constant |

| P : | pressure [kPa] |

| PR : | pressure ratio |

| R : | gas constant [kJ/kg⋅K] |

| SF : | scale factor |

| SG : | specific gravity |

| T : | temperature [K] |

| : | power [kW] |

| η : | efficiency,% |

하첨자

| comp : | compressor |

| corrected : | corrected value |

| de : | design |

| e : | exit |

| f : | fuel |

| GT : | gas turbine |

| gen : | generator |

| i : | inlet |

| MF : | mass flow coefficient |

| mech : | mechanical loss |

| original : | original value |

| PR : | pressure ratio |

| rotor : | turbine rotor |

| s : | isentropic |

| turb : | turbine |

| η : | efficiency |

Acknowledgments

본 연구는 산업통상자원부(MOTIE)와 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다. (No. 20193310100050)

References

-

Hunter, C.A., Penev, M.M., Reznicek, E.P., Eichman, J., Rustagi, N., Baldwin, S.F., 2021, “Techno-economic analysis of long-duration energy storage and flexible power generation technologies to support high-variable renewable energy grids,” Joule, Volume 5, Issue 8, pp. 2077-2101.

[https://doi.org/10.1016/j.joule.2021.06.018]

-

Arrieta, F. R. P. and Lora, E. E. S. a, 2004, “Influence of ambient temperature on combined-cycle power-plant performance,” Applied Energy, Vol. 80, pp. 261∼272.

[https://doi.org/10.1016/j.apenergy.2004.04.007]

-

de Silva, E. B., Assato, M., and de Lima, R. C., 2013, “Performance Prediction of Gas Turbine Under Difference Strategies Using Low Heating Value Fuel,” ASME Turbo Expo, San Antonio, Texas, USA, GT‐2013‐96013.

[https://doi.org/10.1115/GT2013-96013]

-

Salilew, W. M., Abdul Karim, Z. A. and Akiliu Tesfamichael Baheta, 2021, “Review on gas turbine condition based diagnosis method,” Mateirals Today:Proceedings.

[https://doi.org/10.1016/j.matpr.2020.12.1049]

-

Poursaeidi, E. and Bazvandi, H., 2016, “Effects of emergency and fired shut down on transient thermal fatigue life of a gas turbine casing,” Applied Thermal Engineering, Vol. 100, pp. 453∼461.

[https://doi.org/10.1016/j.applthermaleng.2016.02.049]

- MathWorks Inc. MATLAB R2021b; MathWorks Inc., Natick, MA, USA, 2021.

-

Kim, J. H., Kim, T. S. and Moon, S. J., 2016, “Development of a program for transient behavior simulation of heavy-duty gas turbines,” J. Mech. Sci. Technol., Vol. 30, 5817∼5828.

[https://doi.org/10.1007/s12206-016-1152-z]

-

Lee, J. H., Kang, D. W., Kim, T. S., 2017, “Development of a Performance Diagnosis Program for Gas Turbines Using Turbine Inlet Temperature Correction,” The KSFM Journal of Fluid Machinery, Vol. 20, No. 2, pp.32~40. (in Korean)

[https://doi.org/10.5293/kfma.2017.20.2.032]

-

Park, Y. K., Moon, S. W. and Kim, T. S., 2021, “Advanced Control to Improve the Ramp-Rate of a Gas Turbine: Optimization of Control Schedule,” Energies, Vol. 14, No. 23, 8024.

[https://doi.org/10.3390/en14238024]

- M-Tech Industrial, 2020. Flownex SE Version 8.12.8.

-

Marx, A., Rousseau, P. and Laubscher, R., 2021, “Development and validation of a robust integrated thermal power plant model for load loss analysis and identification,” MATEC Web of Conferences 347.

[https://doi.org/10.1051/matecconf/202134700011]

-

G. Jims John Wessley and S. Chauhan, 2019, “Modeling and Performance Simulation of a Micro Turbojet Engine Using Flownex,” Indian Journal of Science and Technology, Vol. 12, pp. 1∼5.

[https://doi.org/10.17485/ijst/2019/v12i22/131030]

- Macadam, S., Kutin, M., Follett, W. W. and Ganesan Subbaraman, 2019, “Supercritical CO2 Power Cycle project at GTI,” 3rd European conference on sCO2 power system 2019, pp.300∼309.

-

C.G. du Toit and H.J. van Antwerpen, 2020, “Effect of reactor vessel cooling insulation and reflector heat pipes on the temperatures of a pebble-bed reactor using a system CFD approach,” Nuclear Engineering and Design, Vol. 357, 110421.

[https://doi.org/10.1016/j.nucengdes.2019.110421]

-

Kang, D. W., Kim, T. S., 2018, “Model-based performance diagnostics of heavy-duty gas turbines using compressor map adaptation,” Applied Energy, Vol.212, pp.1345∼1359.

[https://doi.org/10.1016/j.apenergy.2017.12.126]

-

Moon, S. W., Kim, T. S., 2020, “Advanced Gas Turbine Control Logic Using Black Box Models for Enhancing Operational Flexibility and Stability,” Energies, Vol. 13, No. 21, 5703.

[https://doi.org/10.3390/en13215703]

- Flownex SE, “Flownex Theory Manual,” no. December, 2020.

- Tetens, O. 1930. “Über einige meteorologische Begriffe,” Z. Geophys 6, pp. 297∼309.

- GE Energy. GateCycle ver. 6.1.2.; General Electric: Boston, MA, USA, 2013.

- Frank J. Brooks, “GE Gas Turbine Performance Characteristics,” GE Power System.