팬 형상 막냉각 홀의 원형부 내부 거칠기가 막냉각 효율 변화에 미치는 영향

Abstract

An experimental study on the effect of surface roughness inside a fan-shaped film cooling hole on the film cooling performance was conducted. The inside roughness was modeled using a groove pattern and the test plate with film cooling hole was manufactured by an additive manufacturing technique. The film cooling effectiveness was measured using the pressure sensitive paint technique. Considered hole was a fan-shaped film cooling hole with the diameter of 4.5 mm, the forward expansion angle of 3.54 degrees, the lateral expansion angle of 12.64 degrees, and the injection angle of 30 degrees. The density ratio was 1.5 and the blowing ratio was ranged from 0.5 to 2.0. Tests were conducted in a low speed wind tunnel, and the mainstream speed was 20 m/s and the turbulence intensity was measured to be 4 %. The experimental results showed that the best film cooling effectiveness was achieved when the groove pattern was not applied inside the film cooling hole. If the blowing ratio was 1.0 or higher, the closely distributed groove cases showed higher film cooling effectiveness near the hole exit. When the blowing ratio was 1.5 or less, the sparsely distributed grooves resulted in higher film cooling effectiveness in the downstream region.

Keywords:

Gas turbine, Film Cooling, Groove Pattern, PSP키워드:

가스터빈, 막냉각, 그루브 패턴, 압력감응페인트1. 서 론

가스터빈 터빈 입구 온도(TIT)가 상승함에 따라 가스터빈의 고온 부품에 가해지는 열부하도 점점 증가하고 있다. 높은 열부하는 가스터빈 부품의 파손 및 수명 단축을 야기하므로 이를 방지하기 위해 다양한 냉각 기술들이 개발되었다. 막냉각 기법은 대표적인 외부 냉각 기법으로 널리 알려져있으며, 블레이드 표면에 냉각 유체를 분사하여 고온의 연소가스로부터 가스터빈 고온 부품을 보호한다.(1)

막냉각 효율은 주유동과 냉각 유체의 다양한 작동 조건에 영향을 받으며, 특히 막냉각 홀 형상에 큰 영향을 받는다. 따라서, 가스터빈 고온 부품에서 막냉각 성능을 향상시키기 위한 여러 인자가 막냉각 효율에 미치는 영향에 대한 다양한 연구가 진행되었다. Gritsch 등(2)은 주유동 조건이 팬 형상 막냉각 홀의 냉각 성능에 미치는 영향을 연구하였으며, Saumweber 등(3)은 주유동 난류 강도의 영향에 대한 연구를 수행하였다. Goldstein 등(4)은 주유동의 경계층과 냉각 유체의 밀도비가 팬 형상 막냉각 홀의 냉각 성능에 큰 영향을 주는 것을 확인하였고, Chen 등(5)은 냉각 유체의 분사비와 밀도비의 영향에 대하여 실험적으로 분석하였다. Lee 등(6)은 팬 형상 막냉각 홀의 내부와 주변의 유동을 해석적으로 연구하였고, 유동 특성을 분석하여 실험 결과와 비교하였다.

위에서 언급한 바와 같이 높은 막냉각 성능을 얻기 위해 많은 연구자들이 다양한 조건에서 실험 및 해석적으로 연구를 진행하였고, 이러한 결과들을 바탕으로 하여 실제 가스터빈에 막냉각 기법을 적용하였다. 특히 막냉각 홀을 터빈 부품에 적용하기 위해서 홀 가공을 위한 다양한 제조 공정의 영향에 대한 연구가 병행되었고, 홀 내부의 거칠기 변화가 막냉각 효율에 영향을 미치는 것을 확인하였다.

Zhang 등(7)은 막냉각 홀 제조 공정에 대한 연구를 진행하였고, 제조 공정으로 인한 홀 내부의 거칠기를 제시하였다. Park 등(8)은 원형 홀 내부의 거칠기를 그루브로 모사하여 거칠기가 막냉각 효율에 미치는 영향을 연구하였고, 그루브의 간격이 넓을수록 막냉각 효율이 증가하는 것을 실험적으로 확인하였다. Schroeder 등(9)은 CNC(Computer Numeric Control) 가공의 이송 속도를 조절하여 폴리스티렌(polystyrene) 재질의 팬 형상 막냉각 홀의 내부 거칠기를 제시하였고, 거칠기가 클수록 막냉각 효율이 감소하는 것을 실험적으로 확인하였다.

본 연구에서는 팬 형상 막냉각 홀 내부의 거칠기가 냉각 성능에 미치는 영향을 확인하기 위하여 Park 등(10)의 연구를 통해 도출해낸 실험 최적화 팬 형상 막냉각 홀을 선정하였다. 시험 시편은 SLA(Stereolithography) 적층제조방식으로 제작하였으며, 막냉각 홀 가공 시 발생하는 홀 내부의 거칠기를 모사하기 위해 막냉각 홀의 원형부에 일정한 높이의 그루브를 적용하였고, 그루브의 유무와 그루브의 간격에 변화를 주어 팬 형상 막냉각 홀의 냉각 성능 변화를 실험적으로 연구하였다.

2. 실험 이론 및 실험 장치

2.1 실험 장치

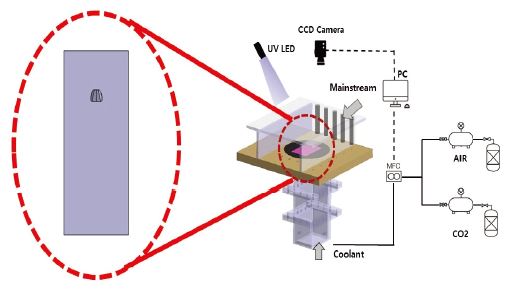

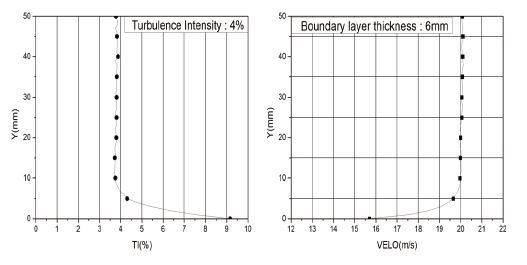

Fig. 1은 실험 장치의 개략도이다. CCD 카메라(PCO edge)와 400 nm의 파장을 방출하는 공랭식 LED(ISSI)를 사용하여 실험을 진행하였다. 본 실험을 진행하기에 앞서 열선 유속계(Dantec)를 사용하여 주유동의 경계 조건을 측정하였다. 주유동 속도 20 m/s 조건에서 난류 강도는 약 4 %, 경계층 두께는 약 6 mm로 계측되었다 (Fig. 2). 이산화탄소를 냉각 유체로 사용하여 냉각 유체의 밀도비(ρc/ρm) 1.5 조건을 모사하였고, 분사비((ρcuc)/(ρ∞um)) 0.5, 1.0, 1.5, 2.0 조건에서 실험을 수행하였다. 막냉각 홀을 통해 분사되는 공기와 이산화탄소 등의 냉각 유체 유량을 조절하기 위하여 전자식 질량 유량 제어기(FMA-2600A)를 사용하였다.

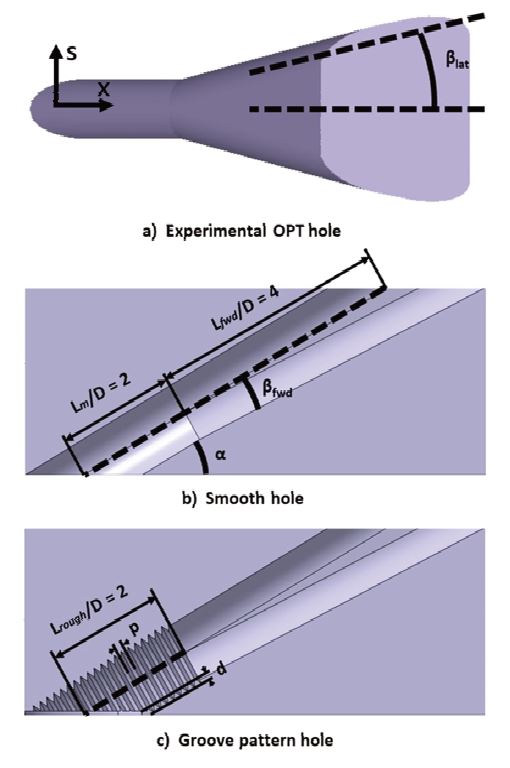

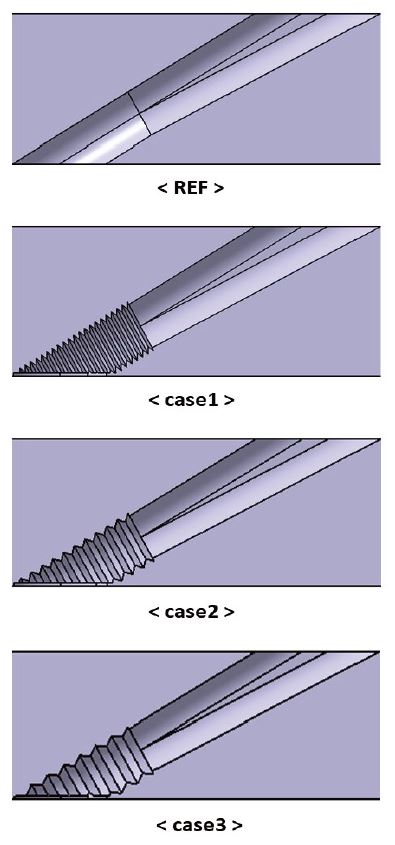

Fig. 3은 팬 형상 막냉각 홀과 팬 형상 막냉각 홀의 원형부에 그루브를 적용한 시편의 개략도이다. 팬 형상 막냉각 홀은 직경(D) 4.5 mm, 입사각(α) 30 °, 원형부의 홀 직경 대비 길이비(L/D)는 2이며, 횡방향 확장각(βlat) 12.64 °, 전방향 확장각(βfwd)은 3.54 °이다.(10) 원형부 내부의 거칠기는 그루브의 깊이(d)를 0.6 mm로 고정시킨 후, 그루브의 간격(p)을 0.6 mm 간격으로 조절하였다. 연구에 적용된 그루브 형상의 세부 사양은 Table 1과 Fig. 4에 나타내었다.

2.2 PSP(Pressure Sensitive Paint) 기법

본 연구에서는 대표적인 물질 전달 기법 중의 하나인 압력감응페인트(Pressure Sensitive Paint, PSP)기법을 사용하여 막냉각 효율을 측정하였다. PSP는 표면에 조사된 단파장대의 자외선을 흡수하여 정상 상태에서 벗어나게 되고, 다시 정상 상태로 돌아가기 위하여 600 nm 파장대의 빛을 방사하는 특징을 가진다. 이는 산소에 반응하는 PSP의 발광분자가 다공성 중합체에 분포되어 있기 때문이며, PSP의 발광분자가 방사하는 빛의 강도는 표면의 산소 농도에 반비례한다.

PSP가 방사하는 빛의 강도를 이용하여 표면의 산소 농도를 예측할 수 있고, 예측된 산소 농도를 통하여 표면의 압력으로 환산할 수 있다. 관계식 (1)은 산소 농도와 표면 압력의 상호 작용을 나타낸 식이며, P는 정압, T는 온도, I는 PSP의 발광 강도를 의미한다. 하첨자 O2와 ref는 각각 산소와 유동이 없을 때의 상태를 의미한다. 관계식 (1)을 살펴보면 온도에 영향을 받음을 알 수 있으며, 본 실험을 진행하기에 앞서 실험 환경과 동일한 온도 조건에서의 PSP 보정 실험을 수행하였다.(11)

Table 2에 나타낸 각각의 환경에서 촬영된 네 장의 이미지를 사용하여 막냉각 효율을 계산한다. 이종기체(foregion gas)는 산소가 포함되지 않은 기체(본 실험에서는 이산화탄소)를 의미한다. 냉각 유체로 산소와 이종기체를 각각 분사하여 얻은 발광 강도를 관계식 (1)과 보정식을 사용하여 각 경우에 대한 산소 분압을 구하고, 각 조건에서의 산소 분압과 관계식 (2)를 사용하여 막냉각 효율을 계산한다. C는 산소 농도, PO2는 산소 분압, η는 막냉각 효율을 의미하고, 하첨자 air는 냉각 유체로 공기를 분사하였을 때, fg는 냉각 유체로 이종기체를 분사하였을 때를 나타낸다.(12∼14)

| (1) |

| (2) |

| (3) |

Johnson 등(15)은 PSP를 사용하여 막냉각 효율을 측정하였을 때 발생하는 실험 불확도(Uncertainty)에 대한 연구를 진행하였다. 본 연구에서는 PSP가 방사하는 빛의 강도와 압력 측정 센서의 불확도를 고려한 관계식 (3)을 이용하여 막냉각 효율의 불확도를 계산하였으며, η=0.8 일 때와 η=0.3일 때의 불확도는 각각 1.38 %와 4.05 %로 계산되었다.

3. 실험 결과

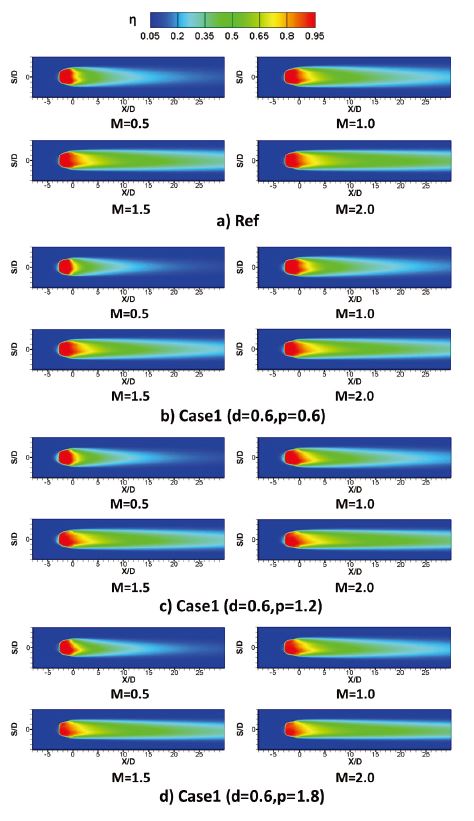

Fig. 5는 팬 형상 막냉각 홀의 원형부에 그루브를 적용한 형상에 대하여 하나의 밀도비(1.5) 조건과 각각의 분사비(0.5, 1.0, 1.5, 2.0) 조건에서 측정된 막냉각 효율 분포 결과이다. 분사비가 높을수록 그루브의 유무에 관계없이 보다 넓은 영역의 막냉각 효율 분포가 관측되었다. 이는 팬 형상 막냉각 홀의 확장부에서 발생하는 유동 박리 영역에 의한 속도 불균일성으로부터 야기된다.(16) 분사비가 높을 때는 냉각 유체의 모멘텀이 증가하더라도 유동 박리 영역으로 인한 속도의 불균일성이 냉각 유체의 부유(lift-off)현상을 억제하고, 재부착을 야기하여 높은 막냉각 효율 분포가 나타난다. 상대적으로 분사비가 낮을 때는 냉각 유체의 모멘텀이 감소하여 주유동과 혼합되기 쉬워진다. 따라서 하류 영역으로 갈수록 냉각 유체가 주유동에 의해 분산되어 낮은 막냉각 효율 분포가 나타난다.

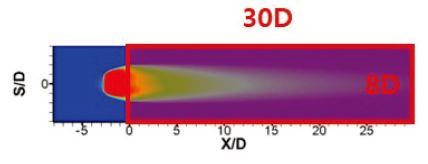

Fig. 6은 막냉각 효율 측정 영역으로 홀의 출구로부터 홀직경대비 유동 방향 길이비(X/D) = 0∼30, 홀직경대비 횡방향 길이비(S/D) = -4∼4로 설정하였다.

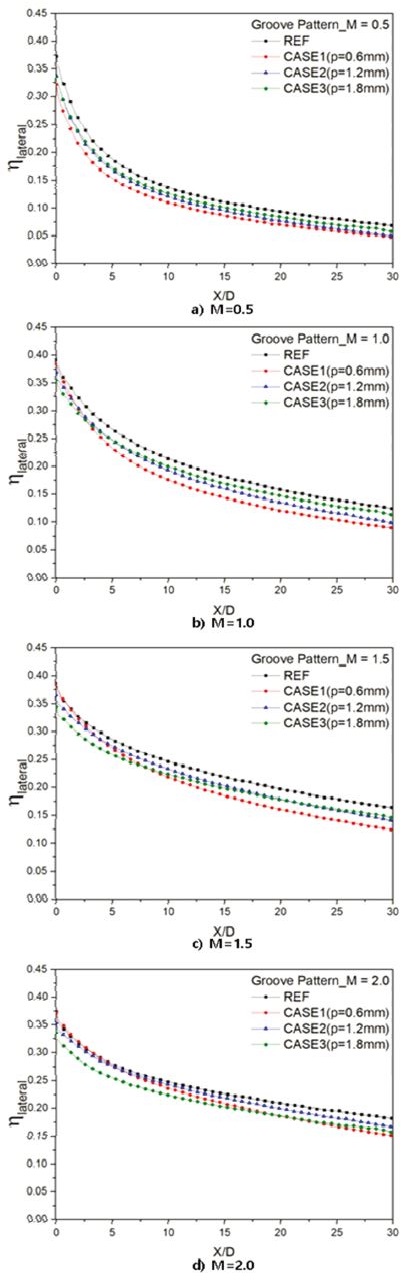

Fig. 7은 팬 형상 막냉각 홀과 홀 내부의 거칠기를 모사하기 위한 그루브가 막냉각 효율에 미치는 영향을 정량적으로 보여주는 횡방향 평균 막냉각 효율 그래프이다. 횡방향으로 –4≤S/D≤4의 영역의 평균을 홀 출구로부터 X/D=30까지 나타내었다. 그래프 전반적으로 그루브가 적용되지 않은 형상의 막냉각 효율이 높게 나타났지만, Fig. 8 b), c), d) 그래프를 통해 홀 출구 부근에서 그루브가 적용된 형상의 막냉각 효율이 높은 것을 확인하였다. 또한, Fig. 8 a), b), c) 그래프에서 하류 영역에서 그루브의 간격으로 인한 막냉각 효율의 경향성이 관측되었다.

막냉각 홀 출구 부근(0<X/D<3)에서는 그루브의 간격이 좁을수록 막냉각 성능이 높게 나타나는 것을 확인하였고, 하류 영역(27<X/D<30)에서는 그루브의 간격이 넓을수록 막냉각 성능이 높게 나타나는 것을 확인하였다.

홀 출구 부근에서 분사비가 0.5일 때는 냉각 유체의 모멘텀이 상대적으로 낮아 그루브의 영향이 미미하였지만, 분사비가 1.0 이상일 때는 그루브의 간격이 좁을수록 높은 막냉각 효율이 관측되었다. 이는 그루브의 간격이 좁을수록 그루브와 냉각 유체의 상호 작용이 증가하여 냉각 유체의 교란과 난류 강도가 상승하고, 이로 인해 홀 출구 부근에서 냉각 유체의 확산이 커져 막냉각 효율이 증가하는 것으로 판단된다.

하류 영역에서는 분사비가 1.5 이하일 때 그루브의 간격이 넓을수록 높은 막냉각 효율이 관측되었다. 그루브의 간격이 넓을수록 홀 내부의 그루브로 인한 냉각 유체의 확산이 감소하고 분사 홀 하류의 바닥면 부근까지 냉각 유체가 잘 분포되어 상대적으로 높은 막냉각 효율을 보이는 것으로 판단된다.

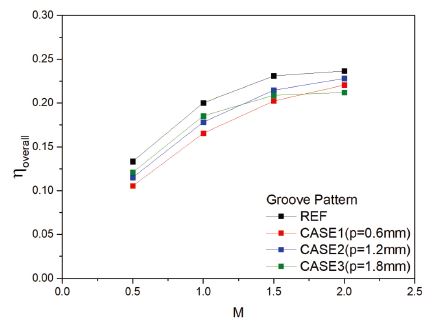

Fig. 8은 막냉각 효율 측정 영역 전체를 평균한 면적 평균 막냉각 효율 그래프이다. 모든 경우에서 분사비가 높을수록 막냉각 효율이 높게 관측되었으며, 모든 분사비 조건에서 그루브가 적용되지 않은 형상의 막냉각 효율이 가장 높게 관측되었다. 실험에 적용된 팬 형상 막냉각 홀은 매끈한 원형부가 적용된 최적화 형상이다. 막냉각 홀의 원형부에 설치된 그루브로 인하여 유로의 형상이 변하였고, 유로 내에서 냉각 유체의 분포와 확산에 영향을 주었다. 따라서 원형부에 설치된 그루브가 막냉각 홀 출구에서의 효과적인 확산을 저해하여 낮은 막냉각 효율을 보이는 것으로 판단된다.

4, 결 론

본 연구에서는 실제 가스터빈 부품에 막냉각 홀을 가공함에 따라 발생하는 홀 내부의 거칠기가 막냉각 효율에 미치는 영향을 알아보기 위해 실험 최적화 팬 형상 막냉각 홀의 원형부에 적용된 세 가지 형상의 그루브와 분사비 조건에 대해 실험적으로 연구하였다. 막냉각 효율 측정을 위해 압력감응페인트 기법을 사용하였고, 아래와 같은 실험 결과를 도출하였다.

- 1) 그루브의 유무와 관계없이 분사비가 증가할수록 높은 막냉각 효율이 관측되었다. 이는 팬 형상 막냉각 홀에서 냉각 유체의 분사비가 증가할수록 모멘텀이 증가하여 하류 방향으로 더 넓은 막냉각 효율 분포를 가지기 때문에 발생하는 현상이다.

- 2) 분사비에 관계없이 그루브가 적용되지 않은 형상의 막냉각 효율이 가장 높게 측정되었다. 이로 인하여 팬 형상 막냉각 홀에서 홀 내부의 거칠기가 막냉각 효율을 감소시키는 것을 확인하였다.

- 3) 홀 출구 부근(0<X/D<3)에서 분사비가 1.0 이상일 때, 그루브의 간격이 좁을수록 높은 막냉각 효율이 관찰되었다. 이러한 결과를 통해 홀 내부의 그루브와 냉각 유체 간의 상호 작용이 홀 출구 주변의 막냉각 효율 분포에 영향이 있음을 확인하였다.

- 4) 하류 영역(27<X/D<30)에서 분사비가 1.5 이하일 때, 그루브의 간격이 넓을수록 높은 막냉각 효율이 관찰되었다. 이러한 결과를 통해 홀 내부 그루브로 인한 교란 정도와 모멘텀 변화가 하류에서의 막냉각 효율 분포에 영향이 있음을 확인하였다.

본 연구에서는 팬 형상 막냉각 홀의 원형부 거칠기를 모사한 그루브가 막냉각 효율에 미치는 영향을 확인하였다. 이 결과를 바탕으로 실제 막냉각 홀 가공에서 발생하는 거칠기가 막냉각 효율에 미치는 영향을 실험적으로 고찰할 계획이다.

Acknowledgments

본 연구는 산업통상자원부(MOTIE)와 한국에너지기술평가원(KETEP)의 지원(과제 번호: 20193310100050)과 2022년도 정부(교육부)의 재원으로 한국연구재단의 지원(과제 번호: 2022R1A6A1A03056784)을 받아 수행되었습니다.

References

-

Goldstein, R. J., 1971, “Film Cooling,” Advances in Heat Transfer, Vol. 7, pp. 321∼379.

[https://doi.org/10.1016/S0065-2717(08)70020-0]

-

Gritsch, M., Schulz, A., Wittig, S., 1998, “Adiabatic Wall Effectiveness Measurements of Film-Cooling Holes With Expanded Exits,” ASME Journal of Turbomachinery, Vol. 120, NO. 3, pp. 549∼556.

[https://doi.org/10.1115/1.2841752]

-

Saumweber, C., Schulz, A., Wittig, S., 2003, “Free-Stream Turbulence Effects on Film Cooling With Shaped Holes,” ASME Journal of Turbomachinery, Vol. 125, NO. 1, pp. 65∼73.

[https://doi.org/10.1115/1.1515336]

-

Goldstein, R. J., Eckert, E. R. G., Burggraf, F., 1974, “Effects of hole geometry and density on three-dimensional film cooling,” International Journal of Heat and Mass Transfer, Vol. 17, NO. 5, pp. 595∼607.

[https://doi.org/10.1016/0017-9310(74)90007-6]

-

Chen, A. F., Li, S. J., Han, J. C., 2015, “Film Cooling for Cylindrical and Fan-Shaped Holes Using Pressure-Sensitive Paint Measurement Technique,” Journal of Thermophysics and Heat Transfer(JTHT), Vol. 29, NO. 4, pp. 775∼784.

[https://doi.org/10.2514/1.T4518]

-

Lee, K. D., Kim, K. Y., 2011, “Surrogate based optimization of a laidback fan-shaped hole for film-cooling,” International Journal of Heat and Fluid Flow, Vol. 32, NO. 1, pp. 226∼238.

[https://doi.org/10.1016/j.ijheatfluidflow.2010.08.007]

-

Zhang, Y., Xu, Z., Zhu, D., Qu, N., Zhu, Y., 2016, “Drilling of film cooling holes by a EDM/ECM in situ combined process using internal and side flushing of tubular electrode,” The International Journal of Advanced Manufacturing Technology, Vol. 83, pp. 505∼517.

[https://doi.org/10.1007/s00170-015-7575-3]

-

Park, S. H., Kwak, J. S., Kang, Y. S., 2020, “The Effect of Roughness Distribution inside Cylindrical Hole on Film Cooling Effectiveness,” The KSFM Journal of Fluid Machinery, Vol. 23 pp 30∼34.

[https://doi.org/10.5293/kfma.2020.23.2.030]

-

Schroeder, R. P., Thole, K. A., 2017, “Effect of In-Hole Roughness on Film Cooling From a Shaped Hole,” ASME Jounal of Turbomachinery, Vol. 139, Paper NO. TURBO 16-1195.

[https://doi.org/10.1115/1.4034847]

-

Park. S. H., Kang, Y. J., Seo, H. J., Kwak, J. S., Kang, Y. S., 2019, “Experimental optimization of a fan-shaped film cooling hole with 30 degrees-injection angle and 6-hole length-to-diameter ratio,” International Journal of Heat and Mass Transfer, Vol. 144, Paper NO. 118652.

[https://doi.org/10.1016/j.ijheatmasstransfer.2019.118652]

-

Han, J. C., Rallabandi, A. P., 2010, “Turbine Blade Film Cooling Using PSP Technique,” Frontiers in Heat and Mass Transfer(FHMT), 1-013001.7

[https://doi.org/10.5098/hmt.v1.1.3001]

-

Song, Y. J., Park, S. H., Kang, Y. J., Kwak, J. S., 2021, “Effects of trench configuration on the film cooling effectiveness of a fan-shaped hole,” International Journal of Heat and Mass Transfer, Vol. 178, Paper No. 121655.

[https://doi.org/10.1016/j.ijheatmasstransfer.2021.121655]

-

Park, S. S., Kim, Y. J., Kwak, J. S., 2017, “Film-Cooling Effectiveness of Antivortex Holes at Three Different Mainstream Turbulence Levels,” Journal of Propulsion and Power, Vol. 33, No. 6, pp. 1561-1569.

[https://doi.org/10.2514/1.B36212]

-

Seo, H. J., Kang, Y. J., Lee, H. C., Kwak, J. S., Park, J. S., Lee, K. D., 2019, “Optimization of the configuration of the laidback fan-shaped film cooling hole with a lateral expansion angle of 10 degrees,” Applied Thermal Engineering, Vol. 153, pp. 379-389.

[https://doi.org/10.1016/j.applthermaleng.2019.03.029]

-

Johnson, B., Hu, H., 2016, “Measurement Uncertainty Analysis in Determining Adiabatic Film Cooling Effectiveness by Using Pressure Sensitive Paint Technique,” ASME Journal of Turbomachinery, Vol. 138, Paper No. 121004.

[https://doi.org/10.1115/1.4033506]

-

Saumweber, C., Schulz, A., 2008, “Free-stream effects on the cooling performance of cylindrical and fan- shaped cooling holes,” ASME Paper, GT2008-51030.

[https://doi.org/10.1115/GT2008-51030]