항공기용 가스터빈의 고압 냉각터빈 노즐에 대한 복합열전달 해석

Abstract

Conjugate heat transfer analysis was performed to investigate the flow and cooling performance of the high pressure turbine nozzle of gas turbine engine. The CHT code was verified by comparison between CFD results and experimental results of C3X vane. The combination of k-ω based SST turbulence model and transition model was used to solve the flow and thermal field of the fluid zone and the material property of CMSX-4 was applied to the solid zone. The turbine nozzle has two internal cooling channels and each channel has a complex cooling configurations, such as the film cooling, jet impingement, pedestal and rib turbulator. The parabolic temperature profile was given to the inlet condition of the nozzle to simulate the combustor exit condition. The flow characteristics were analyzed by comparing with uncooled nozzle vane. The Mach number around the vane increased due to the increase of coolant mass flow flowed in the main flow passage. The maximum cooling effectiveness (91 %) at the vane surface is located in the middle of pressure side which is effected by the film cooling and the rib turbulrator. The region of the minimum cooling effectiveness (44.8 %) was positioned at the leading edge. And the results show that the TBC layer increases the average cooling effectiveness up to 18 %.

Keywords:

High pressure turbine, Cooled turbine, Turbine nozzle, Conjugate heat transfer, Film cooling, Jet impinging cooling, Thermal barrier coating, CFD키워드:

고압터빈, 냉각터빈, 터빈노즐, 복합열전 달, 막냉각, 분사충돌냉각, 열차폐코팅, 전산유체역학1. 서 론

가스터빈엔진은 발전용으로 활용될 뿐만 아니라 항공용 추진기관으로도 널리 활용되고 있는 시스템이다. 가스터빈엔진의 성능과 효율을 높이기 위해 지금까지 꾸준히 연구개발이 진행되어지고 있다. 특히 터빈입구온도를 높여서 효율을 상승시키기 위한 연구가 활발히 이루어지고 있다. 최근에 개발된 고효율 고성능 가스터빈엔진은 터빈입구온도가 재료의 운용한계온도를 훨씬 상회하는 1,400°C 이상에서 운용되고 있다. 이에 따라 부품의 파손 방지 및 안정적인 운용을 위하여 냉각 기술 연구가 필수적으로 이루어져야한다.

고압터빈의 노즐은 연소기에서 나오는 고온고압의 가스를 바로 맞이하게 된다. 고압터빈 노즐을 1,400°C 이상에서 운용하기 위해서 노즐 베인에 냉각 기술을 적용하지 않으면 베인의 소재는 연소기 출구 온도를 견딜 수 없다. 그래서 고압터빈의 노즐에는 반드시 냉각요소기술을 적용해야하는데, 대표적인 냉각요소기술로는 막냉각(film cooling), 분사충돌냉각(jet impingement cooling), 페데스탈(pedestal), 난류촉진제(rib turbulator), 열차폐코팅(Thermal Barrier Coating, TBC) 등이 있다.

터빈의 냉각요소기술은 한 가지씩만 적용되는 것이 아니라 여러 개가 동시에 적용된다. 냉각 요소들 간의 상호작용으로 인해 냉각성능이 좌우되기 때문에 실험이나 전산해석을 해보지 않으면 정확한 열전달 특성 및 냉각 효과를 확인하기가 어렵다. 그러나 터빈의 냉각 성능 실험은 시험장치의 구축과 시제품 제작에 많은 비용이 들기 때문에 많은 연구자들이 복합열전달 해석을 통해 설계 결과를 검증해왔다.

Tsukamoto(1) 등은 40MW급 실재 시험 설비에서 운용되는 로터 블레이드에 대하여 복합열전달 전산해석을 수행하였다. 이 때 사용된 블레이드에는 난류촉진제와 페데스탈, 열차폐코팅과 같은 냉각 요소가 적용되었다.

Ho(2) 등도 냉각요소가 적용된 가스터빈 냉각 블레이드에 대하여 복합열전달 해석을 수행하였다. Honeywell社의 가스터빈 엔진의 터빈 로터 블레이드를 대상으로 연구를 하였고, 이 블레이드는 tangental on-board injector 시스템에 의해 냉각 유체가 주입된다.

Insinna(3) 등은 실제 연소기 출구 조건을 모사한 고압냉각 터빈 베인을 대상으로 복합열전달 해석을 수행하였다.

복잡한 구조를 가진 터빈 냉각 노즐의 열유동 해석을 위해서는 신뢰성 있는 코드를 확보하고 다양한 시험을 통해서 그 성능을 확인하는 것이 중요하다. 그래서 본 연구에서는 ANSYS CFX가 터빈 냉각 노즐의 계산에 얼마나 신뢰성이 있는지를 검증하기 위하여 NASA에서 실험했던 Mark II vane(4)에 대해 복합열전달 해석을 수행해 이를 실험값과 비교하도록 하였다. 계산 코드 및 전산해석 기법을 검증한 후, 중소형 항공기용 가스터빈 엔진의 고압터빈 냉각 노즐을 대상으로 복합열전달 해석을 수행하고, 그 결과가 설계 요구 조건의 만족하는지를 확인하였다.

2. 복합 열전달 전산해석기법 검증

가스터빈 엔진의 고압터빈 냉각 노즐에 대한 복합열전달 해석을 수행하기 전에 복합열절달 해석 코드 및 기법을 검증하였다.

NASA의 Mark II vane을 대상으로 복합열전달 계산을 수행해보고 이를 실험결과와 비교함으로써 복합열전달 전산해석 기법의 타당성을 확인하였다. 이를 위해 본 연구에서는 ANSYS 社의 CFX Ver. 14.5를 사용하였다.

Mark II vane은 고온 고압 상태에서 시험되었기 때문에 전산해석 기법을 검증하는 벤치마크 모델로 널리 사용되어 왔으며, 본 연구에서 반영한 상세 실험 결과는 Hylton 등(4)의 보고서에 제시되어 있다.

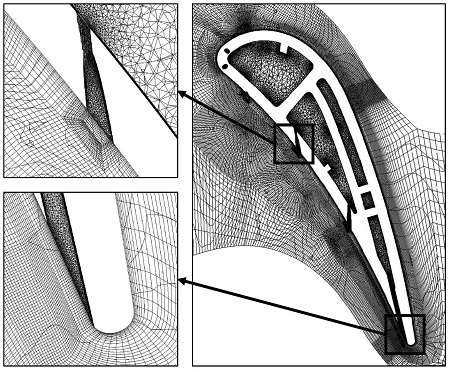

Fig. 1은 Mark II vane의 격자계로 유동영역은 2,442,520개, 고체영역은 527,212개, 총 2,969,732개의 노드로 구성되어 있다. 베인 표면에서 발생하는 경계층 유동을 정확하게 예측하기 위하여 무차원 벽면 거리(y+)를 1이하로 설정하였다.

본 연구에서는 Qiang 등(5)의 연구에서 사용한 경계조건을 참고하여 전산해석을 수행했다. 주유동과 내부유동 입구에서는 전압과 전온도 그리고 난로강도를, 출구에서는 정압을 주었다. 난류 모델은 김진욱 등(6)이 제시한 k-ω based SST 모델과 천이모델을 조합하여 사용하였다.

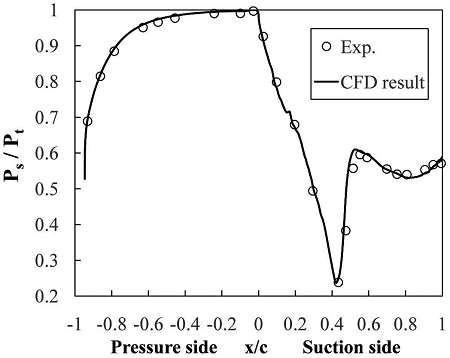

Fig. 2는 베인의 표면을 따라가면서 압력과 온도의 분포를 Hylton 등(4)의 실험값과 비교한 결과를 보여준다. Fig. 2(a)에서 베인 표면 압력 분포를 보면 전체 영역에 걸쳐 표면 압력이 정확히 일치하는 것을 확인할 수 있다. Fig. 2(b)에서 제시된 표면 온도 분포 비교 결과를 보면, 천이가 일어나는 흡입면 중간에서 영역에서 최대 5%의 온도 차이가 관찰되었지만, 나머지 영역에서는 실험 결과와 거의 일치하는 전산해석 결과를 얻었다.

3. 고압 터빈 노즐의 복합열전달 해석조건

3.1 전산해석 모델 형상

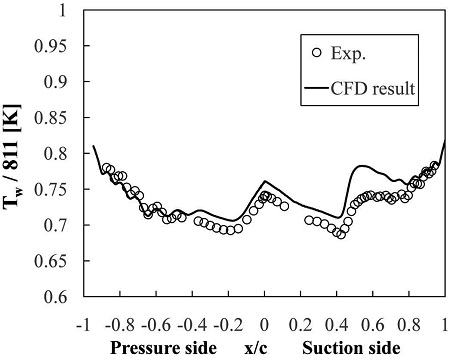

본 연구에서는 Kang 등(7)과 서종철(8) 등의 연구에서 사용된 가스터빈엔진 냉각터빈 노즐을 전산해석 모델로 선정하고 복합열전달 해석을 수행하였다. 이 모델은 총 56개의 베인으로 구성되어있다. 첫 번째 냉각 유로에 페데스탈이 설치되어있고, 두 번째 냉각 유로에는 난류촉진제와 분사충돌냉각 그리고 페데스탈이 설치되어 있다. 또한 베인의 표면에는 8열의 막냉각홀이 설치되었는데, 막냉각홀에는 복합분사각 (compound angle)과 변형 홀 (shaped hole)이 적용되었다. 그리고 베인의 표면 전체에 열차폐코팅을 하였고, 열차폐코팅의 소재로는 Song 등(9)의 연구를 참고하여 20 mol.% YSZ를 선택하였다. Song 등(9)은 고온 환경에서 yttria 함량에 따른 YSZ의 정압비열, 열확산도 그리고 열전도도와 같은 열물성치에 대해 제시하였다.

위에서 언급한 냉각요소들이 적용된 형상을 Fig. 3에 제시하였다. 이 냉각노즐의 소재는 CMSX-4이고, 자세한 물성치(10)는 Table 1에 제시하였다. CMSX-4의 변형 (creep) 시작 온도는 1,423K로써(11), 본 연구에서는 주어진 유동 조건에서 베인의 표면 온도가 1,423K 이하로 유지되는 것을 설계 조건으로 설정하였다.

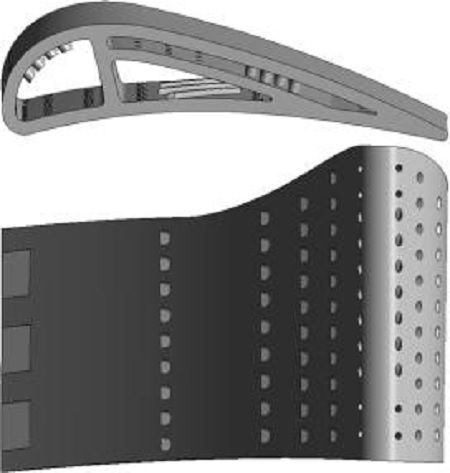

3.2 격자 생성

복합열전달 해석을 위해서 유동영역과 고체영역으로 나누어 격자를 생성하였다. 격자수에 대한 정보를 Table 2에 제시하였고, Mid-span에서의 획득한 유동부 격자와 막냉각홀 주변에서 자세한 격자의 구성을 Fig. 4에 나타내었다. 유동 영역과 고체 영역 간의 정보 교환을 위하여 General Grid Interface (GGI) 기법을 사용하였다.

3.3 경계 조건

Table 3은 냉각터빈 노즐의 복합열전달 해석에 적용한 경계조건을 나타낸다. 노즐 입구와 출구에서의 경계조건은 엔진 사이클 해석을 통해 표준해수면 기준에서 이륙 상태 조건을 기준으로 도출하여 설정하였다.

냉각터빈 노즐의 입구와 출구에 대한 전압력비는 1.106이다. 주유동의 입구 유량은 18.79kg/s이고, 2개의 냉각유로로 공급되는 냉각유체 공급유량은 압축기 출구 유량 기준의 10%로 설계되었으며, 그 값은 2.16kg/s 이다. 냉각터빈 노즐은 익렬로 구성되어있기 때문에 주유동 영역의 상면과 하면에 주기조건을 부여하여 유동의 주기성을 표현할 수 있게 하였다.

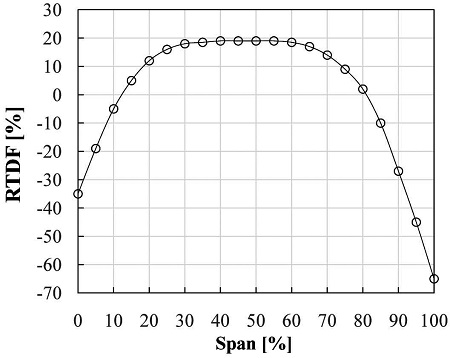

실제 터빈의 운용 조건을 반영하기 위하여, 냉각터빈 노즐의 입구에 연소기 출구 온도 프로파일을 Fig. 5와 같이 적용하였다. 이 때 평균 터빈 입구 온도는 1,700 K이고, Patter factor는 0.19이다. Fig. 5에서 세로축의 RTDF(radial temperature distribution factor)는 식 (1)과 같이 표현된다.

| (1) |

여기서 T0,Ave.@radial는 연소기 출구에서 반경방향 거리 별 평균 전온도, T0,Ave.@exit는 연소기 출구에서 평균 전온도 그리고 T0,Ave.@inlet는 연소기 입구의 평균 전온도를 나타낸다.

3.4 난류 모델

난류모델은 k-ω based SST난류모델과 천이모델을 조합하여 사용하였다. 김진욱(6)등은 고압터빈의 열유동 특성 해석을 할 때는 Reynolds Stress Model 같은 고급 난류모델을 사용하는 것 보다 k-ω based SST과 천이모델을 조합하여 사용하는 것이 계산의 정확도를 유지하면서 계산 비용을 줄일 수 있음을 제시하였다.

4. 결과 및 논의

4.1 유동 특성

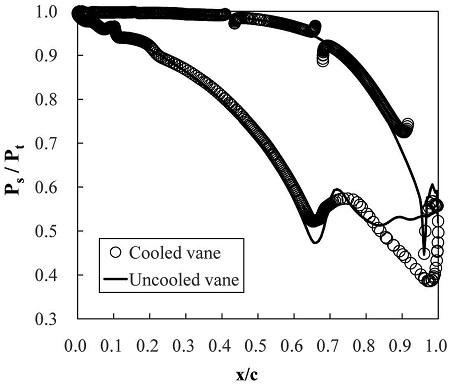

Fig. 6은 냉각 베인의 스팬 50% 지점에서 획득한 압력비의 분포를 냉각 요소가 없는 공력모델의 결과와 비교한 결과를 보여준다. 압력면의 결과 중 결과값이 비어있는 곳이 몇 군데 확인이 되는데, 이곳에는 막냉각 홀이 배치되어 결과를 취득할 수 없기 때문에 발생한 영역이다. 냉각 베인의 표면 압력이 무냉각 베인에 비해 크게 차이나는 영역은 흡입면 후방, 뒷전 근처이다. 흡입면의 뒷전에서 높은 압력 상승이 확인되는데, 이 현상은 무냉각 베인에서는 관찰되지 않는 현상이다. 이렇게 높은 압력 상승이 발생하는 이유는 막냉각 홀들과 압력면 후방에 설치된 냉각유로 출구(slot)로 나오는 냉각 유체가 주유동부로 지나는 유량에 더해져서 유동이 가속되었기 때문이다.

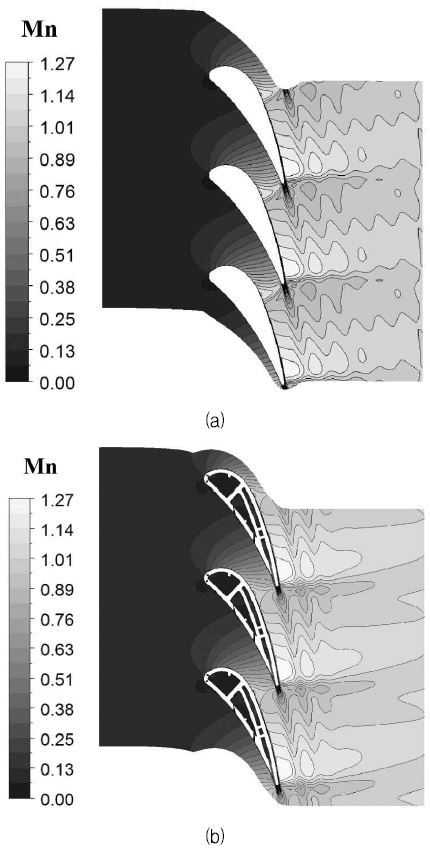

Figs. 7(a)와 7(b)는 무냉각 노즐과 냉각 노즐의 Mid- span에서 살펴본 마하수 분포를 나타낸다. 냉각 요소의 적용 여부에 따라 상부 베인의 뒷전에서 하부 베인의 흡입면으로 이어지는 노즐 목(throat)의 위치가 변하지 않았다. 냉각 노즐의 목에서 마하수가 무냉각 노즐 목의 마하수보다 낮게 형성되어 있지만, 노즐 목 이후의 마하수는 냉각 노즐이 더 높다. 이 현상은 냉각 노즐에서 막냉각을 통해 나오는 냉각 유량이 주유동 유량에 더해져, 노즐 목을 지나가는 유량이 증가되어 주유동이 가속되기 때문이다.

냉각 노즐과 무냉각 노즐의 출구에서 주유동의 유량을 비교해보면 무냉각 노즐의 출구 유량은 20.25kg/s이고, 냉각 노즐의 출구 유량은 20.81kg/s로써, 냉각 노즐의 출구 유량이 0.56kg/s 더 많다.

4.2 노즐 냉각 특성

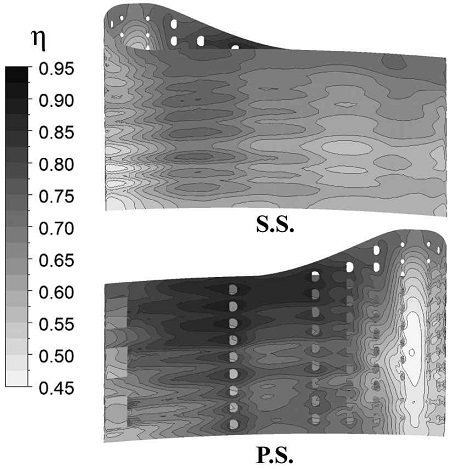

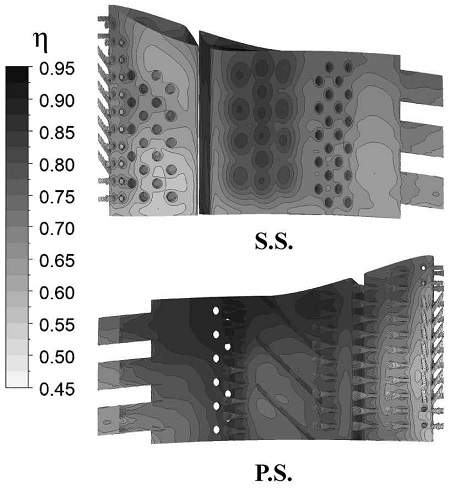

Figs. 8과 9는 냉각 노즐 베인의 내/외부 표면 전체 냉각 효율(overall cooling effectiveness) 분포를 보여준다. 이 때 사용한 냉각 효율(η)는 식(2)을 이용하여 구하였다.

| (2) |

여기서 Tmetal은 베인의 표면온도, Tgas는 주유동의 입구온도, Tcoolant는 냉각유체의 입구온도를 나타낸다.

Fig. 8에서 흡입면의 냉각 효율 분포를 보면, 앞전에서 약 30%지점에 냉각 효과가 높은 영역이 발달하였음을 확인할 수 있다. 이는 적용된 냉각 요소 기술들 중 분사충돌냉각이이 영역을 냉각시키고 있음을 Fig. 9의 흡입면 내부 표면 냉각 효과 분포를 통해 알 수 있다. 흡입면 앞전 부근은 유동이 급격히 가속되는 영역이기 때문에 막냉각홀을 통해 나온 냉각 유체가 흘러간 길을 제외하고 냉각 효율이 낮게 분포되었음을 확인하였다.

유동이 정체하는 앞전에서 냉각 효과가 가장 낮음을 확인할 수 있는데, 이는 연소기 출구에서 들어오는 고온의 유동을 앞전에서 직접 맞이하기 때문이다. 압력면의 중간에서는 막냉각을 통해 나온 냉각 유체와 냉각유로에 설치된 난류촉진제의 영향으로 과냉각(over-cooled) 영역이 확인되었다.

베인 표면의 냉각 효율은 CMSX-4의 변형 냉각 효율인 30.6%를 상회하기 때문에 냉각 설계 요구 조건을 만족한다. 그러나 압력면에서 과냉각 영역이 관찰되었고, 이 영역은 추후 설계조정을 통해 균일한 냉각성능을 갖도록 조정 가능하다. 이를 통해 냉각유체의 유량을 줄이고 시스템의 효율을 향상시킬 수 있다.

Fig. 9의 상단에는 흡입면, 하단에는 압력면의 내부 표면 냉각 효과를 보여주는데, 특히 적용된 냉각 요소 기술 중 페데스탈과 분사충돌냉각 그리고 난류촉진제의 냉각 효과를 확인 할 수 있다. 흡입면 가운데 영역에서 냉각 효과가 높아짐을 확인할 수 있다. 이곳에 분사충돌냉각이 적용되어있기 때문에 냉각 효과가 다른 영역보다 높아졌음을 알 수 있다.

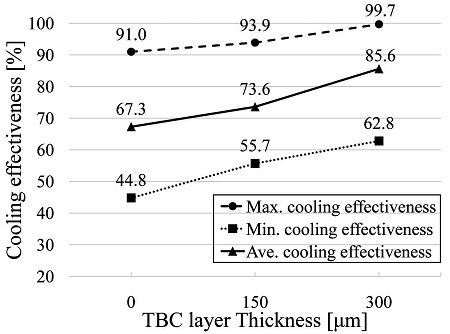

4.3 열차폐코팅 영향성

Fig. 10은 열차폐코팅 층의 두께에 따른 냉각효과를 비교한 그래프이다. 여기서 사용한 냉각효율(η)은 식 (2)를 이용하여 구하였고, Tmetal은 TBC 표면 온도가 아니라 베인의 표면온도를 나타낸다. 열차폐코팅을 하지 않았을 때의 베인 표면 평균 냉각 효율은 67.3%이고, 열차폐코팅 층의 두께가 150, 300 μm일 때의 베인 표면 평균 냉각 효율은 각각 73.6, 85.6%로 계산되었고, 300μm 두께의 열차폐코팅 층이 평균 냉각 효율을 18.3% 상승시킴을 확인하였다.

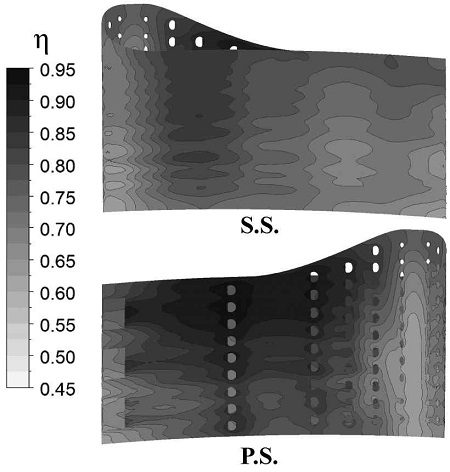

Fig. 11은 열차폐코팅 층이 300μm인 노즐 베인 표면에서 냉각 효율 분포를 나타낸다. Fig. 8에서 제시한 TBC가 없는 노즐의 냉각 효율 분포와 비교했을 때, 냉각 효율의 분포 경향은 유사하지만 평균 냉각 효율이 전반적으로 상승하였다. 특히, 앞전의 정체선 근처에서 냉각효율이 약 63%로 열차폐코팅이 되지 않을 때보다 약 18% 증가하였다.

5. 결 론

본 연구의 결과를 요약하면 다음과 같다.

- 1) Mark II vane을 대상으로 하여 복합열전달 해석기법과 코드의 검증을 수행하였다. ANSYS 社의 CFX를 해석 코드로 선정하고, k-ω based SST 난류모델과 천이모델의 조합을 난류모델로 선택하였다. 베인 표면 압력과 온도를 Hyton 등(4)의 실험결과와 비교해본 결과, 표면 압력은 실험결과와 일치하였고, 표면 온도는 전반적 경향은 일치하였고, 최대 오차는 5%였다.

- 2) 검증된 기법과 코드를 이용해 중소형 항공기용 가스터빈엔진 냉각터빈 노즐에 대한 복합열전달 해석을 수행하였다. 해석 대상인 가스터빈 냉각 노즐에는 막냉각, 분사충돌냉각, 페데스탈, 난류촉진제그리고 열차폐코팅이 적용되었다.

- 3) 무냉각 공력 베인과 냉각 베인의 표면 압력과 Mid- span에서 마하수를 비교하여 막냉각으로 인한 주유동부의 유량 증가가 주유동을 가속시키는 현상을 확인하였다.

- 4) 적용된 냉각 요소들 간의 상호작용에 의한 베인의 표면 냉각 효율 경향을 확인한 결과, 외부 표면 앞전의 정체선에서 냉각 효과가 가장 낮았고, 압력면 중간 영역에서 냉각 효과가 가장 높게 나타났다.

- 5) 노즐 베인 표면에 150, 300μm두께의 20 mol.% YSZ를 적용하여 열차폐코팅 층 두께에 따른 영향성을 확인하였다. 300μm 두께의 열차폐코팅을 할 경우, 전체 베인 표면의 평균 냉각효율이 약 18% 개선되었다.

- 6) 본 연구를 통해 CMSX-4 소재로 된 터빈 냉각 노즐의 변형 냉각 효율인 30.6%이상으로 높이기 위한 설계 요구 조건을 만족시켰다. 그러나 압력면에서 과냉각 영역이 발생하였고, 재설계 단계에서 균일한 냉각성능을 갖도록 설계를 조정한다면 냉각유체의 유량을 줄이고 시스템의 효율을 향상시킬 수 있음을 확인하였다.

Acknowledgments

본 연구는 산업통상자원부 항공우주부품기술개발사업(과제번호: KA000157)의 ‘중소형 항공기용 터보팬 엔진의 고압터빈 냉각설계기술 개발 및 시험평가기술 구축’ 연구과제(한국항공우주연구원)에 의하여 지원되었습니다.

Notes

References

- Tsukamoto, K., Horiuchi, Y., Sugimura, K., and Higuchi, S., (2014), “Conjugate Heat Transfer Analysis in an Actural Gas Turbine Rotor Blade in Comparison with Pyrometer Data”, ASME Turbo Expo, GT2014-26962.

-

Ho, K. S., Urwiller, C., Konan, S. M., Liu, J. S., and Aguilar, B., (2014), “Conjugate Heat Transfer Analysis for Gas Turbine Cooled Blade”, ASME Turbo Expo, GT2014-25952.

[https://doi.org/10.1115/gt2014-25952]

-

Insinna, M., Griffini, D., Salvadori, S., and Martelli, F., (2014), “Conjugate Heat Transfer Analysis of a Film Cooled High-Pressure Turbine Vane under Realistic Combustor Exit Flow Conditions”, ASME Turbo Expo, GT2014-25280.

[https://doi.org/10.1115/gt2014-25280]

- Hylton, L. D., Mihelc, M. S., Turner, E. R., Nealy, D. A., and York, R. E., (1983), “Analytical and Experimental Evaluation of The Heat Transfer Distribution over the Surfaces of Turbine Vanes”, AAS/Division of Dynamical Astronomy Meeting.

-

Qiang, W., Zhaoyuan, G., Chi, Z., Guotai, F., and Zhongqi, W., (2009), “Coupled Heat Transfer Simulation of a Highpressure Turbine Nozzle Guide Vane”, Chinese Journal of Aeronautics, 22(2009), p230-236.

[https://doi.org/10.1016/S1000-9361(08)60092-8]

-

Kim, J., Bak, J., Kang, Y., Cho, L., and Cho, J., (2014), “A Study on the Numerical Analysis Methodology for Thermal and Flow Characteristics of High Pressure Turbine in Aircraft Gas Turbine Engine”, The KSFM Journal of Fluid Machinery, 17(3), p46-51.

[https://doi.org/10.5293/kfma.2014.17.3.046]

- Kang, Y. S., Rhee, D. H., and Cha, B. J., (2012), “Aerodynamic design of high pressure turbine for aircraft turbofan engine”, Proceeding of the 7th National Congress on Fluids Engineering, p246-247.

- Seo, J. C., Kim, K. W., Hwang, S. W., Son, C. M., Kim, K. S., Rhee, D. H., and Cha, B. J., (2013), “Design of Gas Turbine Engine 1st stage High Pressure Turbine Nozzle Cooling System”, Proceedings of the KFMA Annual Meeting, p137-138.

-

Song, X., Xie, M., Zhou, F., Jia, G., Hao, X., and An, S., (2011), “High-Temperature Thermal Properties of Yttria Fully Stabilized Zirconia Ceramics”, Journal of Rare Earth, 29(2), p155-159.

[https://doi.org/10.1016/S1002-0721(10)60422-X]

- Zhu, D., and Miller, R, A., (1999), “Thermal Conductivity and Elastic Modulus Evolution of Thermal Barrier Coatings Under High Heat Flux Conditions”, NASA, TM-1999-209069.

-

Reed, R. C., Matan, N., Cox, D. C., Rist, M. A., and Rae, C. M. F., (1999), “Creep of CMSX-4 Superalloy Single Crystals: Effects of Rafting At High Temperature”, Acta Materialia, 47(12), p3367-3381.

[https://doi.org/10.1016/S1359-6454(99)00217-7]