1차원 모델을 이용한 회전하는 사다리꼴 이빨 래버린스 실의 누설 저감 성능 예측

Abstract

The sealing performance of the labyrinth seal applied to the gas turbine secondary passage system was predicted using Flomaster, a one-dimensional code. The rotation effect was predicted by applying clearance change and swirl models, respectively. It is difficult to obtain data on clearance changes due to rotation, and when applied, the leakage prediction also showed an error of up to 10%. The rotation effect was appropriately predicted with an error within 4% using the swirl model. Even under high temperature conditions, the sealing performance of the labyrinth seal was well predicted by the swirl model without separate correction for clearance.

Keywords:

Labyrinth seal, Rotational effect, Leakage flow rate, High temperature키워드:

래버린스 실, 회전효과, 누설유량, 고온1. 서 론

가스터빈은 항공기 엔진이나 발전용으로 주로 사용되며 효율을 높이는 것이 매우 중요하다. 효율을 높이는 방법으로는 터빈 입구 온도를 높여 사이클 효율을 높이는 것이 가장 효과적이다.(1) 현재 사용되는 가스터빈의 입구온도는 블레이드의 내열한계 이상이며 블레이드의 열손상을 방지하기 위해 내부, 외부에 냉각이 이루어진다.(2,3) 이때 냉각에 사용되는 유체는 압축기에서 추기되어 이차유로(Secondary Air System)를 거쳐 블레이드에 공급된다. 이차유로는 회전부와 정지부가 혼재된 구조이고, 회전을 위해서는 필연적으로 회전부와 정지부 사이에 간극이 존재해야 한다. 이때 간극을 통해서 냉각유체의 유출이 생기게 되므로 적절한 밀봉이 필요하며 가장 널리 사용되는 방식이 래버린스 실(Labyrinth Seal)이다.

래버린스 실은 회전부와 정지부 그리고 이빨 구조물(Teeth)과 공동(Cavity)로 이루어져 있으며 가장 표준적인 형태는 유동방향으로 같은 형태의 구조물이 반복되는 직선형 래버린스 실이다. 주어진 압력비에 대하여 래버린스 실의 기하 형상이 누설 저감 성능에 주로 영향을 주게 되는데 Zhang 등(4)은 직선형 래버린스 실의 간극, 그루브의 수, 깊이 등의 영향을 실험으로 제시하였다. 추가적으로 Rhode 등(5)은 실험을 통해 Rub-Groove의 영향을 관찰하였고, Baek 등(6)은 수치해석을 통하여 이빨의 단면 형상의 영향을 관찰하였다.

위에 언급된 연구들은 정지 상태에서 기하 변수에 따른 누설 저감 성능을 관찰하였으나 가스터빈의 2차유로에서는 회전에 의해 압력, 온도 및 속도가 변화하여 누설 저감 성능에 영향을 준다. 이러한 영향은 래버린스 실 뿐만 아닌 가스터빈 전체 성능에도 큰 영향을 주기 때문에 회전에 의한 영향에 대한 조사는 필수적이다. 래버린스 실에 회전이 미치는 효과는 크게 2가지로 나눌 수 있다. 첫 번째는 회전으로 인한 원심력에 의해 간극이 변화하고 두 번째로 입구에서 접선 방향 속도가 발생하여 누설 저감 성능에 영향을 미치게 된다.(7)

래버린스 실의 성능에 가장 지배적인 영향을 미치는 형상변수는 간극의 크기이다.(4,6) 간극의 크기는 가스터빈의 작동 조건(회전 속도 및 열팽창)에 따라서 달라지게 되는데, 간극이 너무 크면 터빈의 효율이 저하되어 유동 불안정성이 증가하게 된다. 반대로 너무 작으면 마모와 같은 기계적 손실이 발생하여 수명에 영향을 미친다.(8) Kong 등(9)은 래버린스 실이 회전을 하게 되면서 원심력과 온도가 증가하여 팽창을 하게 되고, 정지부는 원심력의 영향을 받지 않아 간극이 축소되며 누출 유량이 감소하게 되는 것을 확인한 바 있다.

회전에 의해 발생하는 접선 속도 역시 누설 저감 성능에 큰 영향을 미치게 된다. Toshio 등(10)은 회전하는 래버린스 실의 회전 효과를 CFD와 부피 유동(Bulk flow) 프로그램으로 각각 예측하여 비교하였다. Jun 등(11)은 높은 회전속도를 가진 래버린스 실의 누설 유동장에 대한 CFD를 수행하였다. Li 등(12)은 래버린스 실의 과도 누출 유량 및 주파수에 따른 회전 계수를 예측하고 실험을 통해 검증하였다.

회전 효과와 더불어 열팽창도 간극에 영향을 미친다. 가스터빈에는 고온의 연소 가스가 공급되어 이차유로를 포함한 밀봉 부위도 고온 환경에 노출된다. 터빈에서 추기된 공기는 압축과정에서 온도가 상승하므로 이차유로 시스템의 온도는 보통 300℃ 이상이 된다.(13) 따라서 실제 가스터빈 조건에서의 래버린스 실의 성능을 분석하기 위해서는 고온 조건의 열물성 변화 및 간극 변화의 영향도 확인해야 한다.

가스터빈의 이차유로 시스템은 매우 복잡하며 전체 시스템에 대한 실험이나 3차원 전산유체 해석은 현실적으로 어렵다. 부품간의 상호 간섭을 포함한 2차 유로 시스템 설계에서 1차원 코드는 중요한 도구로 사용된다.(14,15) 1차원 코드는 3차원 해석 및 실험 이전 초기 설계 단계에서 활용되어, 비용과 시간을 절감하는데 기여한다. 1차원 코드는 3차원 효과를 고려하기 위해 부품 설계식을 포함하는 모듈을 가지고 있다. 본 연구에서는 가스터빈 2차 유로를 구성할 때 래버린스 실 모듈의 회전 효과에 따른 불확실성을 확인하고자 한다.

이에 본 연구에서는 회전 및 고온 조건에서 발생하는 3가지 변화 즉, 간극 변화, 접선 방향 속도, 열물성 변화에 대해 실험 또는 3차원 수치해석 자료를 수집하여 이를 1차원 코드인 Flomaster로 계산한 결과와 비교하였다. 먼저 회전에 따른 간극 변화에 관한 실험 자료를 바탕으로 누설 저감 성능을 예측하여 실험 결과와 비교하였다. 다음으로 일정한 간극에 대해 회전이 적용된 경우에 대해 1차원 코드에 선회류 모델을 적용하여 누설 저감 성능을 예측하고 접선 방향 속도를 부과한 3차원 CFD 결과와 비교하였다. 마지막으로 고온 조건의 실험 결과를 고온 상태와 회전 효과를 동시에 적용한 1차원 코드의 예측 결과와 비교하여 고온 효과를 검토하였다.

2. 1차원 해석 기법

본 연구에서는 1차원 유동해석 프로그램인 Flomaster를 사용하여 질량유량을 예측하고 실험의 유량과 비교하였다. 1차원 유동해석 프로그램은 유동이 흘러가는 방향으로만 해석을 수행하므로 해석하는 지배방정식은 다음과 같은 1차원 질량보존 및 운동량 보존식이 된다.

식 (1)은 1차원 질량 보존식이고, 식 (2)는 1차원 운동량보존식이다. 두 식 모두 압축성 정상 상태에 대한 방정식이다.

| (1) |

| (2) |

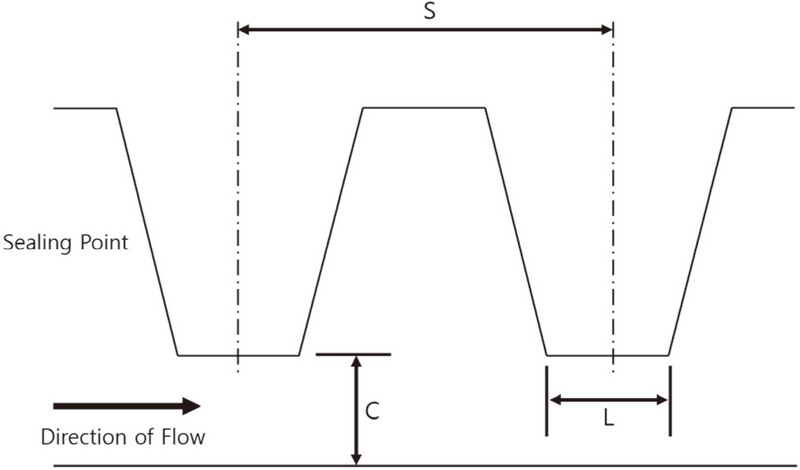

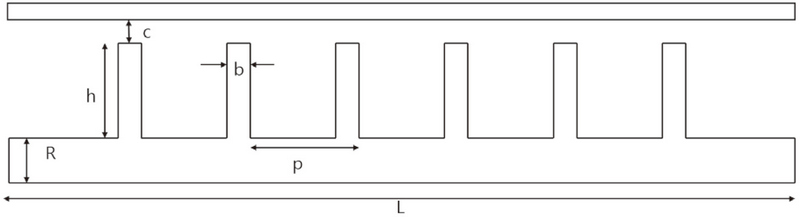

Fig. 1은 Flomaster에 내장된 직선형 래버린스 실 모듈에서 사용되는 기하 형상이다. Flomaster의 직선형 래버린스 실 모듈의 설계식은 Vermes(16)의 실험식이다. 사다리꼴 형태의 이빨을 채택하고 있고 2차원 구조에서 이빨의 피치(S), 윗변의 길이(L), 간극 (C)을 설계 변수로 사용한다. 설계식은 다음과 같다.

| (3) |

식 (3)에서 P1은 입구의 압력, P2는 출구의 압력, S는 핀 피치 길이, L은 이빨의 두께, C는 간극을 각각 의미한다. Vermes(16)는 Fco라는 운동 에너지 계수 (Kinetic energy factor)를 사용하여 잔류 운동 에너지 이월의 상대적인 양을 고려하였다. 경계층 이론을 기반으로 도출한 실험인자 α가 운동에너지 계수를 결정하게 된다.

Castelli 등(17)은 Vermes(16)의 설계식이 레이놀즈 수의 범위가 2,400∼5,600 일 때, 다른 설계식과 비교했을 때 더 좋은 성능을 보이는 것을 확인하였다. 해당 레이놀즈 수 범위가 Vermes(16)의 설계식을 사용하는 최적범위가 되며, 본 연구에서 수행할 3가지 연구도 이러한 범위에 들어가게 된다.(18) 래버린스 실의 기하학적 특성 때문에 S는 항상 C, L보다 크므로 식 (3)에서 α는 1보다 클 수 없다. 따라서 S > 1.29C + L는 항상 참이 된다.

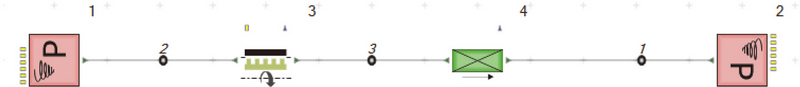

Flomaster에서 래버린스 실을 시뮬레이션하기 위해서는 모듈을 이용하여 네트워크를 구성해야 한다. 래버린스 실 시뮬레이션을 위한 Flowmaster 네트워크를 Fig. 2에 나타내었다.

유동 네트워크의 입구와 출구에 압력을 부과하기 위하여 선회류를 포함한 압력 모듈을 배치하였다. 두 개의 압력 모듈 사이에 직선형 래버린스 실 모듈을 배치하고 점성 손실을 고려하기 위해 Fig. 2에 녹색으로 표시된 손실 (Discrete Loss) 모듈을 배치하였다. 유사한 연구를 수행한 Park 등(19)과 Chao 등(20)의 논문에서 손실 모듈을 배치하여 예측 성능을 높인 사례를 참조하였다.(15)

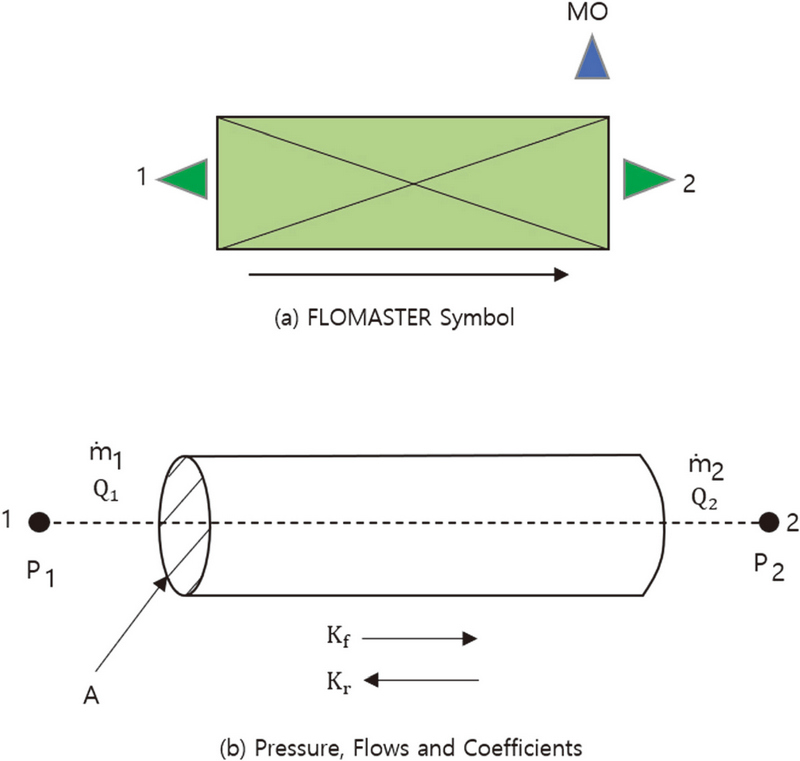

Fig. 2에서 래버린스 실 모듈 하류에 위치하는 Flomaster의 손실 모듈 (Fig. 3)은 다중 흐름 경로 기능을 모델링한다. 가스터빈에는 터빈의 정지부의 둘레 주위에 많은 체결부가 있다. 이 체결부는 이차 유로의 한 영역에서 다른 구역으로 돌출되며 머리(Head)쪽에서 생크(Shank)쪽으로 볼트를 가로질러 큰 압력강하를 유발할 수 있다. 이로 인해 볼트 구멍을 통한 누설유동이 발생한다. 손실 모듈은 이러한 손실을 동일한 흐름 경로의 패턴으로 정확한 형상 정보가 부재한 경우에 이를 모델링 하게 된다. 손실 모듈에서 질량 유량을 보상하는 식을 식 (4)에 나타내었다. W는 가중계수(Weighting factor)를 의미한다. 가중계수는 압력비와 임계 압력비 사이의 관계를 기반으로 한다. 본 연구에서는 앞선 손실 모듈을 사용한 논문과 다르게 손실 모듈의 손실 계수(Loss Coefficient)의 값을 변경하여 실험값과 비교를 진행하였다.

| (4) |

래버린스 실의 회전에 따른 접선 방향 속도는 선회류(Swirl) 모델을 사용하여 반영하였다. Flomaster에는 회전 속도에 의한 영향을 적용시키기 위해 선회류 모델을 사용할 수 있다. 회전속도의 영향을 받는 선회류 모델의 식은 다음과 같다.

| (5) |

식 (5)에서 MR은 회전부에 의한 토크, MS는 정지부에 의한 토크를 각각 의미한다. Dout은 출구 선회류, Din은 입구 선회류, ω out은 실의 출구의 회전 속도, ω in은 실의 입구의 회전 속도, 그리고 rc는 실 간극의 평균 반경을 각각 의미한다.

입구 출구의 회전은 상호 의존하므로 본 연구에서는 입구의 회전을 0으로 고정한 뒤, 출구의 회전속도와 반경을 통해서 값을 계산하였다. Flomaster에서의 래버린스 실은 오차의 범위가 크다.(30∼300%) 때문에 회전수만으로 회전 효과를 이론적으로 맞추는 것은 어려우며, 레이놀즈 수 (축방향, 회전방향)에 따른 보정이 필요한데, 본 연구에서는 식 (5)을 이용하여 선회류 반경(Swirl Radius)을 보정하여 계산을 진행하였다.

3. 래버린스 실의 회전 효과 예측 및 검증

3.1 간극 변화를 적용한 예측

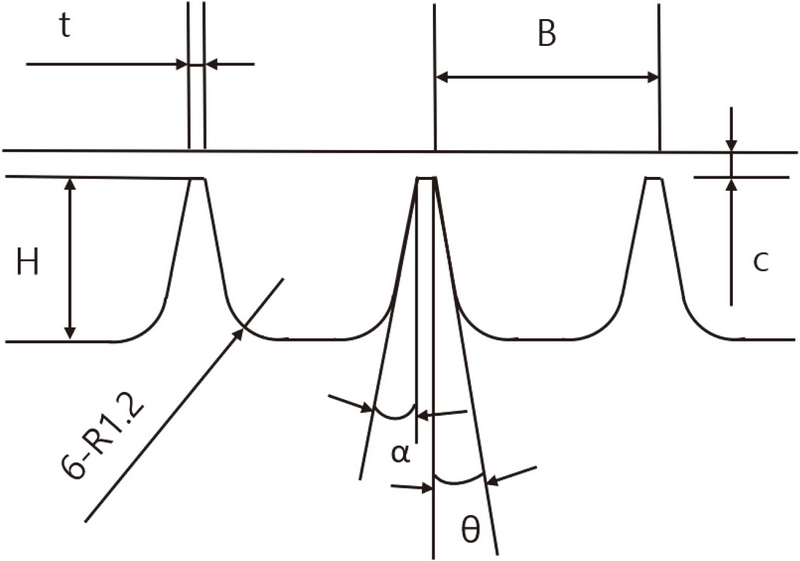

직선형 래버린스 실의 경우는 직사각형 또는 삼각형의 이빨도 사용되나, 본 연구에서는 이러한 기하 변수의 영향을 배제하기 위해서 Vermes(16)와 같이 사다리꼴 이빨을 갖는 형상을 같는 Liu 등(21)의 실험자료를 비교 대상으로 선정하였다. Liu 등(21)은 직선형 래버린스 실의 회전에 의한 간극의 변화에 따른 누출 유량을 확인하였으며 Liu 등(21)이 채택한 기하 형상과 조건은 Fig. 4, Table 1과 같다. 본 연구에서는 선회류 모델을 사용했지만, 회전속도를 넣지 않은 비회전 상태에서 Liu 등(21)의 실험에서의 회전에 따른 간극의 변화만을 적용시켜 진행하였다.

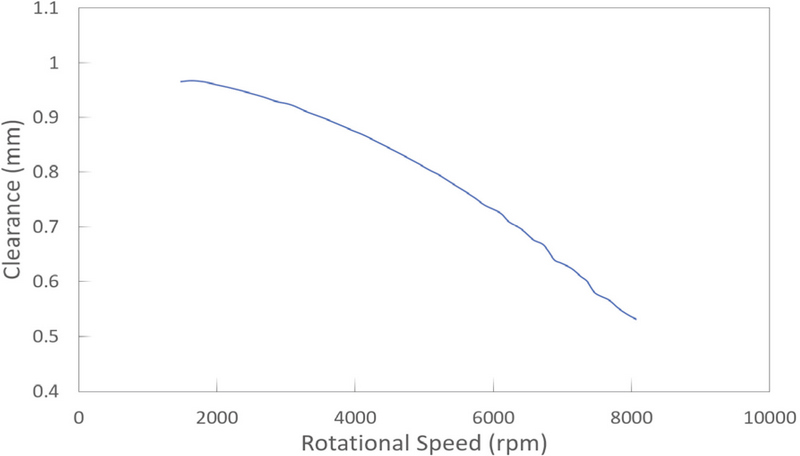

Liu 등(21)은 압력비가 1.1일 때 회전에 따른 간극의 변화에 대한 실험을 수행하였고 결과는 Fig. 5와 같으며, 위의 결과는 Liu 등(21)의 운전 조건일 때의 결과이다.

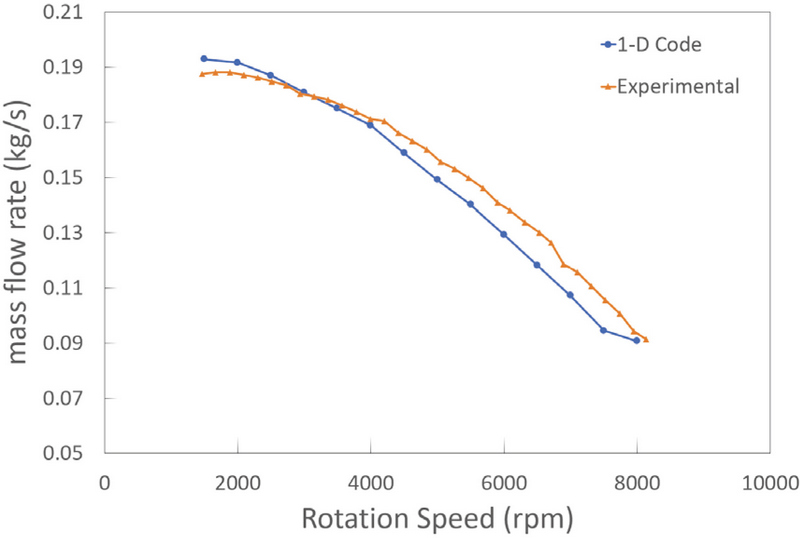

Flomaster로 예측한 직선형 래버린스 실의 회전에 따른 누설 유량을 실험자료와 비교하여 Fig. 6에 나타내었다. 계산값과 실험값이 정성적으로는 유사한 경향을 나타내나 상대 오차를 계산하게 되면 최대 조건에 따라 최대 10%의 오차가 발생한다. Liu 등(21)의 실험과 비교했을 때, 회전속도에 따른 간극의 변화만을 이용해서 회전 조건에서의 래버린스 실 성능을 예측하는 것은 한계가 있음을 확인하였다.

3.2 선회류 모델을 이용한 누설 저감 성능 예측

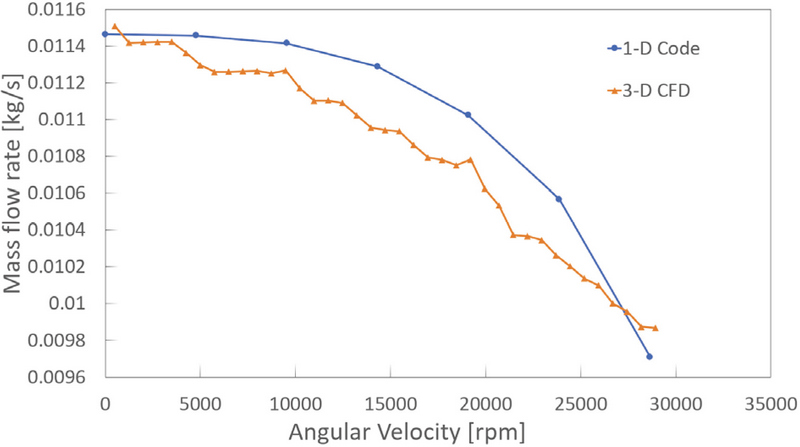

3.1절의 방법은 실제 실험을 통해서 래버린스 실의 간극을 직접 얻지 않으면 불가능한 방법이며, 정확도 역시 크게 높지 않았다. 이에 본 연구에서는 선회류 모델을 사용하여 회전효과에 대한 누설유량을 예측해 보았다. 래버린스 실의 회전 효과를 검증하기 위해서 Subramanian등(22)이 3-D CFD로 진행한 자료와 Flomaster의 선회류 모델의 예측결과를 비교해보았다. Subramanian 등(22)이 채택한 기하 형상과 조건은 Fig. 7, Table 2에 정리하였다.

Flomaster의 기준 형상인 Vermes(16) (Fig. 1)와 Subramanian 등(22)의 형상 (Fig. 7)을 비교해 보면 이빨의 형태에서 차이가 있다. Vermes(16)는 사다리꼴 형태, Subramanian 등(22)은 직사각형 이빨을 사용하였는데 Yang 등(23)에 의하면 이 두가지 형상의 누설유량은 최대 차이가 7% 정도로 거의 유사한 것으로 알려져 있어 식 (3)에서 이빨의 두께를 L로 반영하여 Flomaster 해석을 수행하였다.

Flomaster로 예측한 회전에 의한 누설유량을 Subramanian 등(22)의 3-D CFD로 진행한 실험자료와 비교하여 Fig. 8에 나타내었고, 위의 결과는 Subramanian 등(22)의 운전 조건일 때의 결과이다. 일부 영역에서 1D 코드가 누설 유량을 3D 해석보다 과예측하는 경향을 보이나 실제 값에서 상대오차는 모두 4% 이내의 값을 가지므로 시뮬레이션을 수행한 영역에서 회전 효과가 비교적 정확하게 예측되었다고 할 수 있다. Subramanian 등(22)의 실험은 상온인 300 K에서 진행되었기 때문에 실제 운동 조건인 고온 조건에서의 회전의 영향과 다를 수 있다. 따라서 고온에서의 회전 효과를 파악하는 것이 필요하다.

| (6) |

3.3 고온 조건에서의 선회류 모델을 이용한 누설 저감 성능 예측

Delgado 등(24)은 공기 온도 700 K 에서의 직선형 래버린스 실의 회전에 의한 유량 계수(Flow factor)의 변화에 대한 실험을 수행하였다. 회전수는 10,000∼25,000 rpm에 대하여 실험을 하였고 이는 표면 속도 120∼280 m/s에 해당한다. 사용된 래버린스 실의 조건과 유량 계수의 식은 다음과 같다.

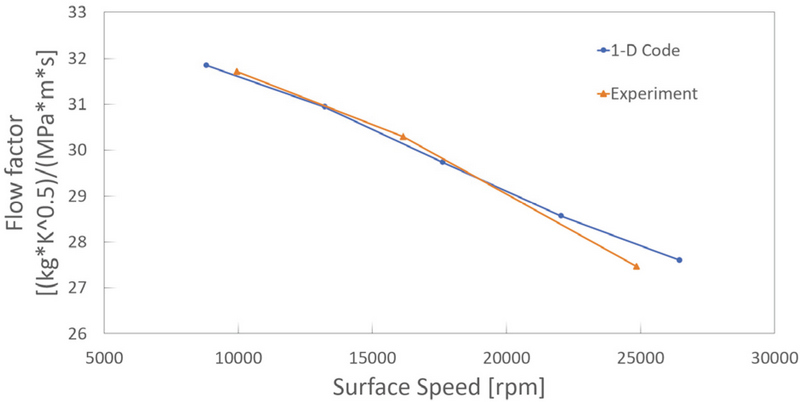

식 (6)의 Tavg는 실 입구의 평균 온도, Pu는 실 입구의 공기 압력, Dseal은 실의 외경을 각각 의미한다. Flomaster의 선회류 모델을 통해 나온 누설 유량을 통해서 유량 계수를 계산하여 Delgado 등(24)의 실험과 비교해 보았고 Fig. 9에 나타내었다. Fig. 9의 결과는 Delgado 등(24)의 운전 조건과 래버린스 실의 간극이 0.3048 mm 일 때의 결과이다. 회전수에 따른 유량계수가 유사하게 예측되고 모든 구간에서 상대오차가 2% 이하로 나타났다.

4. 결 론

본 연구에서는 1차원 코드로 회전하는 가스터빈 래버린스 실의 누설 유량이 적절히 예측되는지 검토하였다. 직선형 래버실스 실에 대하여 시뮬레이션을 진행하여 실험 자료와 비교하였고, 다음과 같은 결론을 얻었다.

- 1) 래버린스 실의 회전에 의한 간극의 변화를 통해서 회전 효과를 반영하는 것은 자료 확보가 어려웠으며, 1차원 코드로 계산했을 때 최대 상대오차가 10%까지 발생하여 정확도도 높지 않았다.

- 2) Flomaster에 내장 되어있는 선회류 모델을 통해서 반경값을 조절하여 상온 에서의 회전에 의한 누설 유량 변화를 상대오차 4% 이내에서 적절히 예측할 수 있었다.

- 3) 700 K의 고온에서의 회전에 따른 유량 계수를 선회류 모델을 사용한 1차원 코드로 계산해 본 결과 간극에 대한 보정 없이 물성치 보정만으로 상대오차 2% 이내의 높은 정확도로 예측이 되었다.

Acknowledgments

이 논문은 2022년 정부(방위사업청)의 재원으로 국방과학연구소의 지원을 받아 수행된 연구임(UD220004JD).

References

- Boyce, M.P, 2011, “Gas Turbine Engineering Handbook,” Elsevier, Amsterdam

-

Goldstein, R.J., Eckert, E.R.G. and Ramsey, J.W., 1968, “Film Cooling with Injection Through Holes: Adiabatic Wall Temperatures Down-394 Stream of a Circular Hole,” ASME J. Eng. for Gas Turbines and Power, Vol. 90, No. 4, pp. 384∼393.

[https://doi.org/10.1115/1.3609223]

-

Ahn, J, Song, J.C. and Lee, J.S, 2021, “Fully Coupled Large Eddy Simulation of Conjugate Heat Transfer in a Ribbed Channel with a 0.1 Blockage Ratio,” Energies, Vol. 14, No. 8. p. 2096.

[https://doi.org/10.3390/en14082096]

-

Zhang, X., Yin, M., Sun, H., 2019, “Analysis and simulation of straight-through labyrinth seal in hydrostatic support system,” Industrial Lubrication and Tribology, Vol. 71, No. 5, pp. 692-696.

[https://doi.org/10.1108/ILT-01-2019-0007]

-

Rhode, D.L., Adams, R.G., 2004, “Rub-Groove Width and Depth Effects on Flow Predictions for Straight-Through Labyrinth Seals,” J. Tribology, Vol. 126, No. 4, pp. 781∼787.

[https://doi.org/10.1115/1.1760555]

-

Baek S.I, Ahn J., 2021, “Optimizing the Geometric Parameters of a Straight-Through Labyrinth Seal to Minimize the Leakage Flow Rate and the Discharge Coefficient,” Energies, Vol. 14, No. 3, p. 705.

[https://doi.org/10.3390/en14030705]

-

Zhang, H., Jia, X. Y., Pan, X. J., Jiang, B., Zheng, Q., 2016, “Interaction Between Rotor and Annular Seals: Interlaced and Straight-Through Labyrinth Seals,” AIAA J. Prop. Power, Vol. 32, No. 6 pp. 1483∼1493.

[https://doi.org/10.2514/1.B35750]

-

Lattime, S.B., Steinetz, B.M., 2002, “Turbine Engine Clearance Control Systems: Current Practices and Future Directions,” NASA, Washington, DC, USA, p. TM-2002-211794.

[https://doi.org/10.2514/6.2002-3790]

-

Kong, X., Liu, G., Liu, Y., Zheng, L., 2017, “Experimental testing for the influences of rotation and tip clearance on the labyrinth seal in a compressor stator well,” Aerospace Sci. Tech., Vol. 71, pp. 556∼567.

[https://doi.org/10.1016/j.ast.2017.10.003]

-

Toshio, H., Guo, Z., Kirk, R, G., 2005, “Application of Computational Fluid Dynamics Analysis for Rotating Machinery—Part II: Labyrinth Seal Analysis,” ASME J. Eng. Gas Turbines and Power, Vol. 127, No. 4, pp. 820∼826.

[https://doi.org/10.1115/1.1808426]

- Jun, L., Xin, Y., Zhenping, F., 2006, “Effects of Pressure Ratio and Fin Pitch on Leakage Flow Characteristics in High Rotating Labyrinth Seals,” Proc. ASME Turbo Expo 2006, pp. 1591∼1598.

-

Li, Z., Li, J., & Feng, Z., 2016, “Labyrinth Seal Rotordynamic Characteristics Part I: Operational Conditions Effects,” AIAA J. Prop. Power, Vol. 32, No. 5, pp. 1199∼1211.

[https://doi.org/10.2514/1.B35816]

- Andres, L. S., Anderson, A., 2011, “Comparison of Leakage Between a Labyrinth Seal and an All-Metal Compliant Gas Seal at High Temperature.” Report to TRC-S-02-2011, Turbomachinery Research Consortium, Texas A&M University.

- Martin, H.M., 1908, “Labyrinth Packings,” Engineering Vol. 85, pp. 35∼36.

-

Kwon, J.W., Ahn, J., 2023, A Study on the One-dimensional Design Equation of a Stepped Labyrinth Seal. KSFM J. Fluid Machinery, Vol. 26, No. 5, pp. 53-60.

[https://doi.org/10.5293/kfma.2023.26.5.053]

-

Vermes, G., 1961, “A Fluid Mechanics Approach to the Labyrinth Seal Leakage Problem,” ASME J. Eng. for Power, pp. 161∼169.

[https://doi.org/10.1115/1.3673158]

-

Castelli, N., Bacci, T., Picchi, A., Winchler, L., Facchini, B, 2023, “Experimental Assessment of Correlative Approaches for the Prediction of Leakage Flow through Labyrinth Seals,.” Applied Sciences Vol. 13, No. 12, p. 6863.

[https://doi.org/10.3390/app13126863]

-

Willenborg, K., Kim, S., Wittig, S., 2001, “Effects of Reynolds Number and Pressure Ratio on Leakage Loss and Heat Transfer in a Stepped Labyrinth Seal,” Journal of Turbomachinery, Vol. 123, No. 4, pp. 815∼822.

[https://doi.org/10.1115/1.1397304]

- Park, S.Y., Kim, J.H., Park, P.G., and Yu, B.I., 2009, “Analysis on the Filling Mode of Liquid Oxygen to the Launch Vehicle Using Flowmaster,” Proceedings of the KSPE Fall Annual Meeting, pp. 335∼338.

-

Fang, C., Cai, B.H., Ma, S.H., and Li, B., 2018, “Simulation and Experimental Study on Flow and Heat Transfer of Ship Central Cooling System,” MATEC Web of Conferences, Vol. 213, p. 04001.

[https://doi.org/10.1051/matecconf/201821304001]

-

Liu, G., Kong, X., Liu, Y., Feng, Q., 2016, “Effects of rotational speed on the leakage behavior, temperature increase, and swirl development of labyrinth seal in a compressor stator well,” Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering, Vol. 231, No. 13, pp. 2362∼2374.

[https://doi.org/10.1177/0954410016664929]

- Subramanian, S., Sekhar, A,S., Prasad, B.V.S.S.S., 2013, “Performance Analysis of a Rotating Labyrinth Seal With Radial Growth,” Proc. ASME Turbo Expo 2023, Vol. 55164, p. V03CT18A005.

-

Yang, J., Zhao, F., Zhang, M., Liu, Y., Wang, X., 2021, “Numerical Analysis of Labyrinth Seal Performance for the Impeller Backface Cavity of a Supercritical CO2 in Radial Flow Turbine,” Computer Modeling in Eng. Sci., Vol. 126, No. 3, pp. 935∼953.

[https://doi.org/10.32604/cmes.2021.014176]

-

Delgado, I.R., Proctor, M.P., 2006, “Continued Investigation of Leakage and Power Loss Test Results for Competing Turbine Engine Seals,” Proc. AIAA/ASME/SAE/ASEE Joint Prop. Conf., p. 4754.

[https://doi.org/10.2514/6.2006-4754]