마이크로 가스터빈 기반 저바이패스 터보팬 엔진 설계 및 성능평가

2024 한국유체기계학회 하계학술대회 발표 논문, 2024년 7월 3일~7월 5일, 평창 알펜시아

Abstract

In this research, a low bypass micro turbofan engine was developed using a micro turboprop engine. The development process included 1D design, airfoil and rig design, fabrication, and testing. The design target of the low bypass micro turbofan engine was determined based on core engine specification and cycle analysis. To augment thrust, a micro turboprop engine with 15 kW class shaft power was used. The Fan module was designed based on pressure ratio and mass flow rate determined from the cycle analysis. For 1D design of fan, calculation process considering compressibility of air was executed. With design parameters from 1D design, the meridian and airfoil shape design of fan module were conducted by using blade shape design program. To ensure stable approaching airflow in front of the fan, a bellmouth was designed and attached to the fan module. Performance prediction and verification process of the fan module were conducted through CFD and FEM analysis. Several design modifications were made to achieve the target performance and ensure structural stability. After the design process, the parts, including the fan module, were fabricated and assembled into the engine system. Engine system tests were conducted under different configurations, including with and without the bellmouth and varying core engine exhaust duct directions. Test results showed distinct differences in performance characteristics, including thrust and specific fuel consumption(SFC). With the application of the bellmouth and a rear-facing exhaust duct thrust increase of 14 % and 20 % were observed, respectively. These modifications allowed the engine to achieve the target performance.

Keywords:

Micro Gas Turbine, Turbojet, Turbofan, Turboprop, Specific Fuel Consumption, Bypass Ratio키워드:

마이크로 가스터빈, 터보제트, 터보팬, 터보프롭, 비연료 소모량, 바이패스비1. 서 론

터보제트(Turbojet)엔진의 등장 이후 터보제트 엔진의 낮은 비연료 소모량(Specific Fuel Consumption, SFC) 등의 성능을 보완하기 위해 터보팬(Turbofan) 엔진이 등장하였다. 터보팬 엔진은 코어엔진으로 유입되는 공기의 질량유량과 팬으로 유입되는 공기의 질량유량 비율인 바이패스비(Bypass Ratio, BPR)에 따라 고바이패스 터보팬 엔진과 저바이패스 터보팬 엔진으로 분류된다. 저바이패스 터보팬 엔진은 터보팬 엔진의 등장 초기부터 존재하였던 형식으로, 상대적으로 높은 비연료 소모량 특성을 지니나 팬의 높은 압력비와 그로 인한 높은 팬 후단 유동 속도로 인하여 높은 비행속도를 요구하는 전투기 등에 주로 적용된다. 고바이패스 터보팬 엔진은 팬의 높은 질량유량으로 인한 높은 추력 특성을 지니기 때문에 높은 추력 및 효율을 요구하는 민항기 등에 적용된다.

한편, 마이크로 가스터빈(Micro Gas Turbine)에서의 고바이패스 및 저바이패스 터보팬 엔진 관련 연구가 이루어졌다. Cosentino 등(1) 은 8kW 급 터보프롭형 마이크로 가스터빈을 활용하여 바이패스비 17 수준의 고바이패스 마이크로 터보팬 엔진을 개발하였다. 개발 과정에서 코어 엔진과 동급의 터보제트 엔진 대비 97 % 가량 상승한 정지 추력 특성과 그로 인해 향상된 비연료 소모량 특성을 얻어내었으나, 고바이패스 설계로 인한 낮은 팬 압력비 및 후단 유동 속도로 인해 비행 조건에서의 추력이 저하됨을 확인하였다. 해당 선행 연구 사례에서 개발된 고바이패스 마이크로 터보팬 엔진을 Fig. 1에 제시하였다.

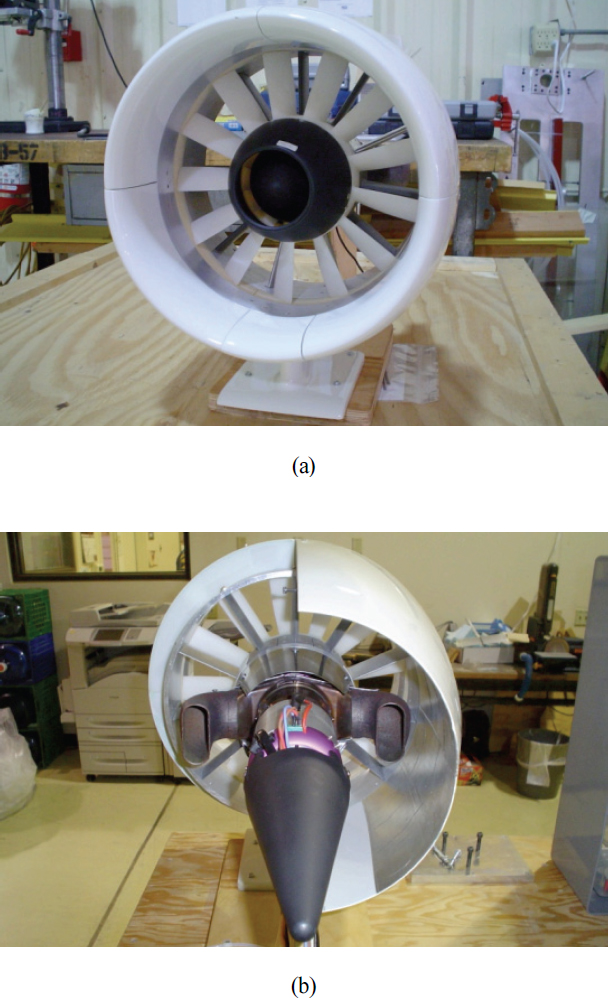

Sarik Hobbies(2) 는 Cosentino 등(1) 과 유사하게 터보프롭형 마이크로 가스터빈을 코어엔진으로 활용하여 터보팬 엔진을 개발하였으나, 고속 비행용 무인기에 적용되는 전기 덕트 팬(Electric Duct Fan, EDF)의 구성품을 팬 모듈로 적용하여 저바이패스 터보팬 엔진을 개발하였다. Sarik Hobbies 는 개발된 엔진을 고속 비행용 무인기에 장착하여 비행 시험을 실시하였으며, 시험을 통해 마이크로 터보팬 추진 체계를 실증하였다. Sarik Hobbies 의 저바이패스 마이크로 터보팬 엔진을 Fig. 2에 나타내었다.

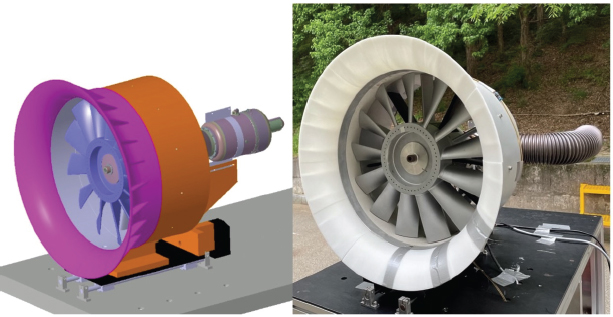

한국항공우주연구원(이하 항우연)에서는 Cosentino 등(1) 의 사례를 참고하여 Fig. 3에 나타낸 고바이패스 마이크로 터보팬 엔진을 개발하였다.(3) 해당 연구에서 초기 의도하였던 고바이패스 터보팬 엔진의 특성이 성공적으로 구현되었으나, 해석 상에서 낮은 팬 후단 유동 속도가 관찰되어 고속 비행용 체계에의 적용은 적합하지 않음을 확인하였다. 후속 연구로 보다 고속 비행을 위한 저바이패스 마이크로 터보팬 엔진 개념설계 연구가 진행되었다.(4)

본 연구에서는 고속 비행을 위한 저바이패스 마이크로 터보팬 엔진이 개발이 진행되었다. 개념설계와 이후 상세설계 및 제작, 시험평가 등 일련의 저바이패스 마이크로 터보팬 엔진 개발 과정이 이루어졌다. 개념설계 단계에서 엔진 시스템의 개략적인 성능이 결정되었으며, 상세설계 단계에서 팬 모듈 등 구성품들의 세부 형상을 확정하였다. 이후 설계된 구성품을 제작하여 엔진 시스템을 구성한 후 시험을 실시하여 개념설계 단계에서 의도하였던 저바이패스 터보팬 엔진의 특성이 도출되는지 확인하였다. 또한, 엔진 시스템의 구성에 따른 성능 특성 변화를 정량적으로 관찰하였다. 본 연구를 통하여 마이크로 가스터빈의 고효율, 고속 추진 추진체계로서의 가용성을 탐색하였다.

2. 엔진 시스템 개념설계

코어 엔진의 동력과, 상정한 설계요구조건을 바탕으로 사이클 해석과 그에 기반한 팬 모듈의 1D 설계를 수행하였다. 코어 엔진은 이전 선행 연구(3) 와 동일 제품군인 15kW 급 터보프롭형 마이크로 가스터빈이며, 기어박스의 감속비가 선행 연구에서의 10:1 대비 낮은 4:1 인 제품을 적용하여 저바이패스 설계에 따른 높은 팬 회전속도에 대응될 수 있도록 하였다. 선행 연구와 동일한 동력의 코어 엔진을 적용한 이유는 선행 연구에서의 고바이패스 마이크로 터보팬 엔진과의 정량적인 성능 비교와 참고 사례(1,2) 대비 높은 추력을 얻기 위함이다. 코어 엔진의 동력인 15 kW와 기어박스 최대 회전수인 15,000RPM을 바탕으로 팬 모듈의 성능은 최대추력 240N과 팬 후단 유동 속도 100m/s 수준으로 결정되었으며 이를 만족시키는 팬의 압력비 및 질량유량 조건을 탐색하였다. 해당 과정에는 상용 가스터빈 사이클 해석 프로그램인 GasTurb를 활용하였으며, 팬의 압력비를 일정 구간 내에서 변화시키면서 상정한 추력과 동력 조건을 만족시키는 압력비를 결정하였다. 수행 결과 팬 압력비 1.059 조건에서 요구 성능을 만족시킬 수 있었다. 또한, 코어 엔진 배기가스로 인한 추력 상승량은 약 20N 수준으로 예측되었다.

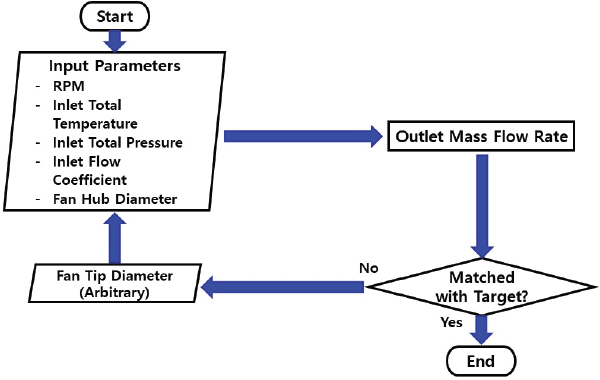

결정된 압력비 조건을 바탕으로 팬 모듈의 1D 설계를 진행하였다. 1D 설계 방식은 Fig. 4의 순서도와 같으며, 설계 결과 결정된 형상 정보를 Table 1에 나타내었다. 1D 설계는 팬의 압력비와 질량유량 조건을 활용하여 코어 엔진의 형상으로 사전에 결정된 팬 내경과 임의의 팬 외경에 따른 팬 모듈 입/출구의 질량유량을 일치시키는 방식으로 수행하였다. 1D 설계 과정 중, 임의의 외경 조건에서의 팬 모듈 입구에서의 팬 전방의 축방향 유동 속도, 공기 밀도, 그리고 팬 전면 면적을 계산하였다. 팬 설계 시 일반적으로 설정하는 유량 계수(Flow Coefficient) 0.5 조건과 팬 회전수, 그리고 팬 블레이드 미드스팬(Midspan)의 반경 길이를 이용하여 축 방향 유동 속도를 계산하였다. 팬 모듈 입구에서의 공기 밀도의 경우 축방향 유동 속도에 따라 저하되는 정압과 표준 대기조건을 이용하여 계산하였다. 팬 전면 면적의 경우 코어엔진 구조물 등으로 인해 결정된 팬 허브의 반경 80mm를 이용하여 계산하였다. 상기 과정을 통하여 결정된 인자들을 이용하여 팬 모듈의 질량유량을 계산하였으며, 계산된 질량유량과 사이클 해석에서 결정된 출구 질량유량이 일치되는 팬 모듈의 외경을 결정하였다. 팬 모듈 출구의 허브 직경의 경우 출구에서의 유동의 정압이 표준대기압 조건으로 회복됨을 가정한 공기밀도와 출구 유동 속도, 그리고 팬 모듈의 외경을 바탕으로 결정하였다.

3. 엔진 시스템 상세설계

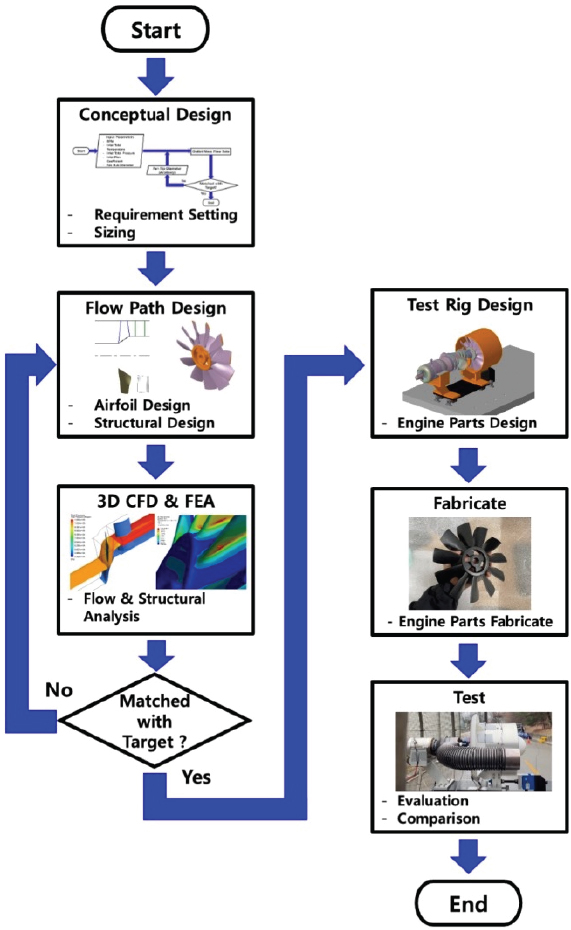

엔진 시스템의 전체적인 상세설계 과정은 Fig. 5의 순서도와 같다. 개념설계에서 결정된 사항들을 바탕으로 팬 블리스크 및 OGV의 자오면 및 에어포일 형상을 결정하는 유로 설계가 이루어졌다. 이후 해당 형상을 바탕으로 3D 유동 해석과 구조 해석을 실시하여 요구 성능 달성 여부와 구조적인 안정성 확보 여부를 검증하였다.

3.1 공력 설계

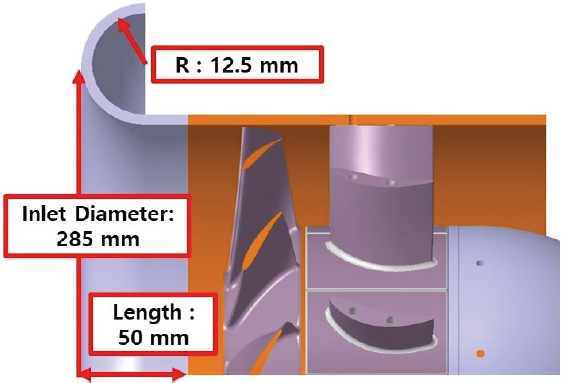

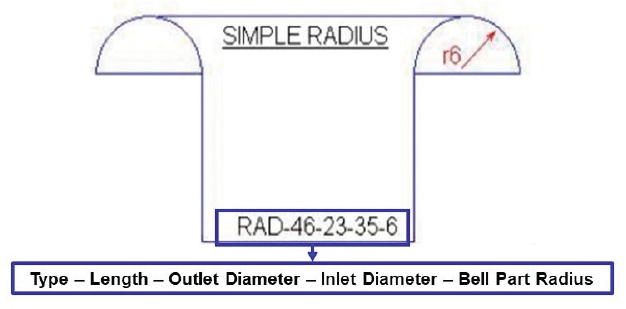

본 연구에서 설계된 벨 마우스와 팬 모듈의 모델링 형상을 Fig. 6에, 벨 마우스의 설계를 위하여 참고한 참고 사례(5) 에서의 벨 마우스 형상을 Fig. 7에 각각 제시하였다. 팬 모듈 입구에서의 유동 안정화를 위하여 벨 마우스를 설계하여 적용하였다. 벨 마우스는 참고 사례(5) 에서의 형상을 팬 직경에 맞게 수정하는 방식으로 설계하였다.

팬 모듈 공력 설계는 1D 설계로 도출한 정보를 바탕으로 상용 익형 생성 프로그램인 Vista AFD와 Design Modeler 등을 활용하여 팬 모듈의 자오면 및 에어포일 형상 등 구체적인 형상을 생성하는 방식으로 수행하였다. 본 연구에서는 선행 연구(3) 와는 달리 OGV에도 굽힘각이 부여된 최적화된 형상을 채택하였다. 형상 생성 이후 해당 형상에 대해 상용 수치해석 코드인 ANSYS CFX를 활용한 정상 상태 3D 유동 해석을 수행하였다. 유동 해석에서 사용한 해석 모델과 작동유체 설정은 Table 2과 같다.

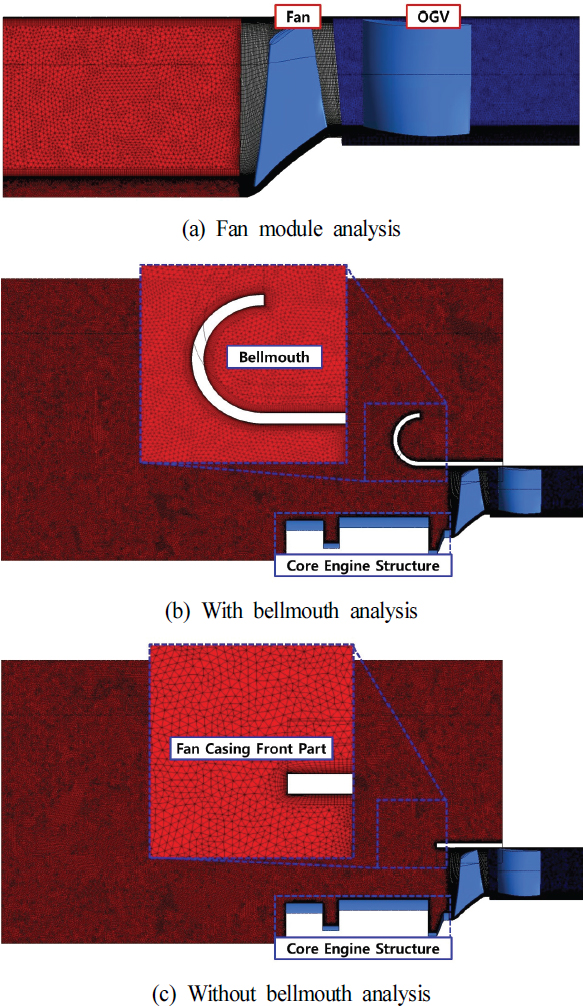

유동 해석에서 사용된 경계조건 설정과 각 격자계의 형상을 Table 3 과 Fig. 8에 각각 나타내었다. 유동 해석은 설계된 팬 모듈의 성능 달성 여부를 확인하는 팬 모듈 해석, 이후 벨 마우스 적용 유무 등 엔진 시스템 구성에 따른 성능 변화를 확인하기 위한 엔진 시스템 해석을 위해 총 세 종류의 해석 도메인을 활용하여 수행되었다.

모든 도메인은 입구 형상을 모사하는 Inblock과 팬 블레이드가 포함된 Fan, 그리고 OGV가 포함된 Outblock 도메인으로 구성되었다. 이 중 Fan과 Outblock 도메인은 모든 해석에서 공통적으로 사용되었다. 팬 모듈 해석은 팬 모듈로 이상적으로 유동이 유입되는 형상을 가정하는 직선형 Inblock을 적용하여 수행되었으며 엔진 시스템 해석은 공통적으로 코어 엔진 형상이 반영되며 벨 마우스 유무에 따른 형상 차이가 존재하여 실제 엔진 시스템 구성을 모사하는 Inblock을 이용하여 수행되었다.

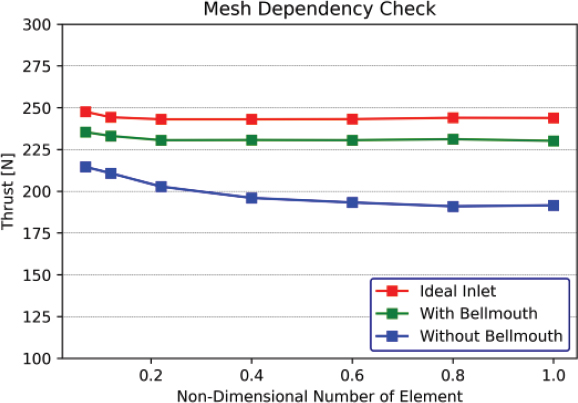

각 격자계에 대해 격자계 의존성을 탐색한 결과는 Fig. 9과 같다. 초기 형상 대비 격자의 크기를 일정 비율로 감소시켜 격자의 수를 증가시켰으며, 각 격자계로 해석을 수행하여 연속적으로 추력과 블레이드 로딩이 모두 수렴되는 구간을 탐색하였다. 무차원화 격자 수 0.6 조건부터 모든 격자계에서의 예측값이 수렴됨을 확인하였으며, 최종적으로 무차원화 격자 수 0.8, 격자 크기는 팬 반지름 대비 1.6 % 수준인 격자계를 선택하였다. 격자계 조건 결정 후 팬 모듈 해석을 실시하였다. 팬 모듈 해석에서는 Outblock에 위치한 출구의 정압을 1기압부터 일정 간격으로 상승시키면서 팬 모듈의 성능 특성을 취득하였다.

초기 형상을 이용한 유동 해석 결과, 압력비를 포함한 여러 조건들을 만족시키지 못하였는데, 이는 설계에 사용한 익형생성 프로그램이 압축성 영역에서의 공기의 물성치 변화를 일정 부분 고려하지 않기 때문이라고 판단되었다.

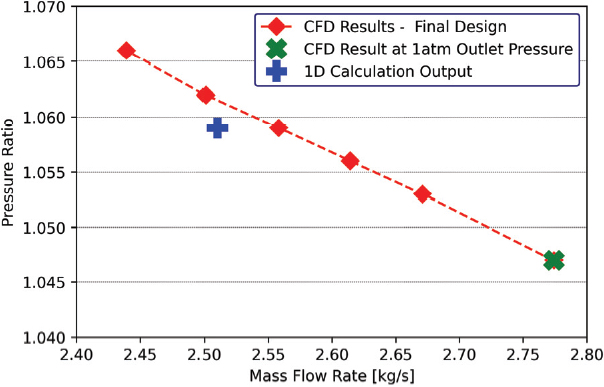

해당 문제를 해결하기 위하여 재설계 과정을 거친 후 도출된 성능 특성을 Fig. 10에 제시하였으며, 출구 정압 1기압 조건에서의 성능 특성을 Table 5에 나타내었다. 재설계 과정 중에는 익형 생성 프로그램 상 입력 압력비를 일정 비율로 상승시켜 팬 모듈 형상을 생성하고, 해당 형상에 대한 팬 모듈 해석을 수행하는 과정을 반복하였다. 반복 결과 입력 압력비 1.085 조건에서 생성된 형상이 1D 설계에서 의도한 성능 특성을 만족시킴을 확인하였다. 이후 후술할 구조 설계 결과를 반영하여 팬 블레이드의 수와 두께 등을 조정한 후, 동일한 조건으로 유동 해석을 수행하여 큰 성능 저하의 발생 여부를 확인하였다. 재설계 후 도출된 팬 모듈의 성능은 출구 정압 1기압에서의 압력비가 1D 설계에서 의도한 성능과 비교 시 질량유량이 소폭 증가한 데 반해 압력비는 감소하였다. 해당 결과는 팬 모듈 후단에 별도의 배압을 가하는 노즐이 존재하지 않는 경우의 성능으로, 노즐이 적용될 것을 상정하여 성능 특성을 예측한 결과 1D 설계에서 의도한 질량유량 조건과 압력비 조건을 만족시킴을 확인할 수 있었다. 따라서, 알맞은 노즐을 적용할 경우 1D 설계 의도 성능을 만족시킬 수 있을 것으로 판단하였다.

이후 벨 마우스 적용, 미적용 형상에 대한 해석을 수행하여 각 엔진 시스템 구성에서의 성능특성을 탐색하였다. 해석결과 도출된 각 엔진 시스템 구성에서의 성능 특성과 팬 모듈 해석 결과 간의 비교는 Table 6과 같다. 팬 모듈 해석에서는 타 해석 대비 가장 높은 성능특성이 예측되었다. 동력의 경우 가장 높게 예측되었는데, 이는 질량유량과 압력비 모두 타 해석 대비 높게 예측되었기 때문이라고 생각된다. 엔진 시스템 형상을 반영한 해석에서는 공통적으로 팬 모듈 해석 대비 낮은 성능 특성이 예측되었다. 이는 벨 마우스 혹은 팬 케이싱 외에 팬 전방의 코어 엔진 구조물의 존재로 인한 유동 박리와 그로 인한 유로 폐쇄 효과의 영향으로 추정된다. 벨 마우스 반영 해석과 미반영 해석 간 비교 시, 벨 마우스를 적용하지 않은 해석에서 더 낮은 성능 특성이 예측되었다. 이는 팬 케이싱 전면에서 큰 유동 박리 영역이 발생하여 추가적인 유로 폐쇄 효과를 발생시켰기 때문이라고 추측된다. 한편, 동력의 경우 벨 마우스 적용 해석 대비 소폭 높게 예측되었는데, 이는 유동 박리 영역의 존재로 인한 유동의 쏠림 등의 요인으로 인해 팬 블레이드 스팬(Span)상 특정 부분에서의 블레이드 로딩이 벨 마우스 적용 해석 대비 증가하였고, 해당 효과가 질량유량 감소로 인한 동력 감소 효과 대비 더 높게 나타난 결과로 생각된다. 팬 모듈의 성능은 벨 마우스 적용 시 팬 모듈 해석 예측값과 1D 설계 예측값 대비 소폭 하락하였으나, 사이클 해석 상 확인되는 코어엔진 배기가스의 추력 상승량을 고려할 경우 엔진 시스템 상 요구 성능을 만족시킬 수 있을 것이라 판단하였다.

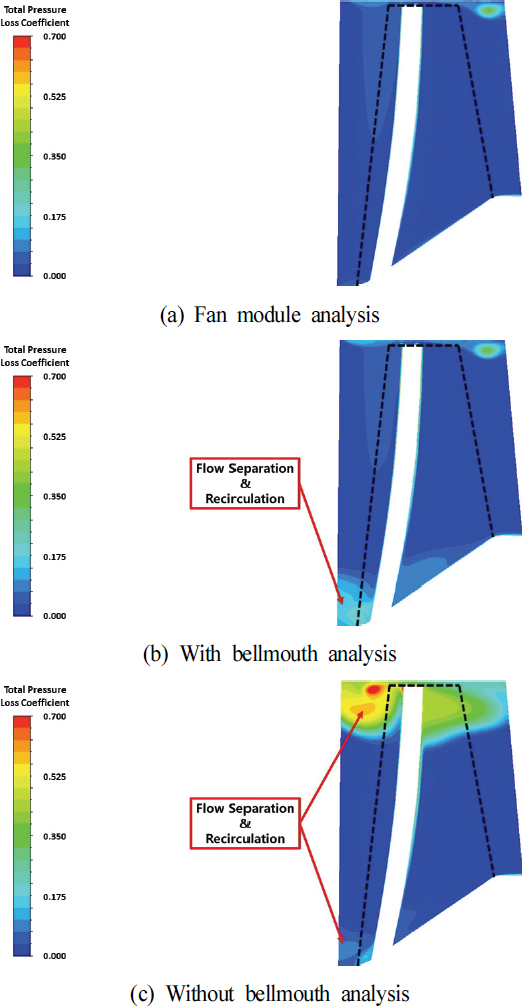

상기 언급한 팬 모듈 해석 및 엔진 시스템 해석에서 도출된 차이를 검증하기 위하여 팬 내부의 유동장을 비교하였다. 유동장 비교에는 전압 손실 계수를 사용하였으며, 본 연구에서 사용한 전압 손실 계수는 아래 식 (1)과 같다.

| (1) |

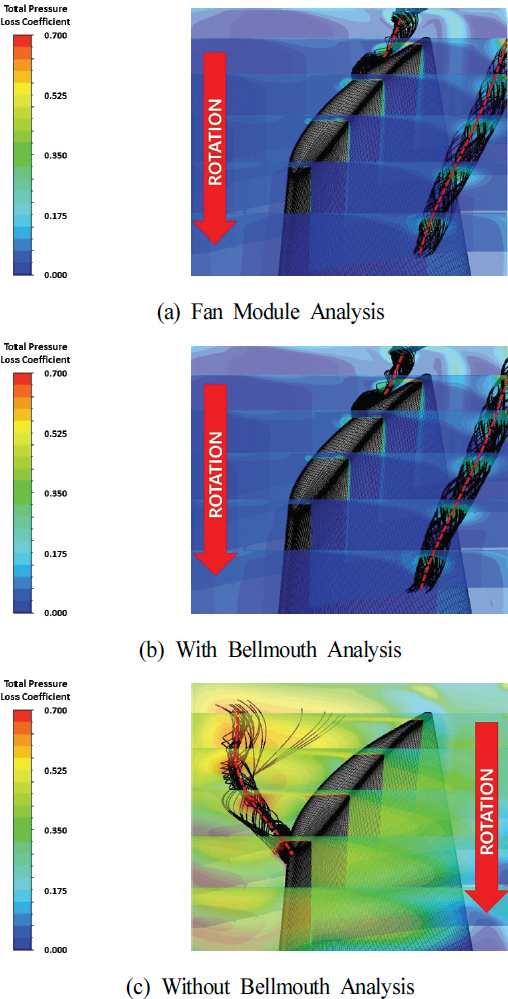

팬 블레이드 상 모든 위치에서의 유동 특성을 비교한 결과를 Fig. 11에, 팬 블레이드 팁 부근에서의 유동장과 누설 와류 유선을 비교한 결과를 Fig. 12에 나타내었다. 비교 결과 팬 블레이드의 팁 및 허브 영역에서의 유동 박리에 의한 영향이 전압 손실 계수 Contour 상에서 나타났다. 팬 모듈 해석에서는 팬 입구 부근에서의 유동 박리가 관찰되지 않았다. 한편, 엔진 시스템 형상을 반영한 벨 마우스 적용 및 미적용 해석에서는 높은 전압 손실 계수로 나타나는 유동 박리 영역을 관찰할 수 있었다. 양자에서 공통적으로 코어엔진 구조물의 존재로 인한 허브 부근에서 유동 박리 영역이 관찰되었으며, 벨 마우스 미적용 해석에서는 팬 케이싱과 팬 블레이드 팁 부근에서 타 해석 대비 크게 높은 전압 손실 계수 영역이 관찰되었다. 팬 블레이드 허브 부근의 유동 박리 영역의 높이는 벨 마우스 미적용 해석에서 더 낮게 나타났는데, 이는 해당 해석에서 나타난 팬 케이싱 및 팬 블레이드 부근에서의 큰 유동 박리 영역의 존재로 인한 유동의 쏠림 효과가 나타난 것으로 추정된다.

팬 블레이드 팁 부근에서의 유동 특성은 팬 모듈 해석과 벨 마우스 적용 해석에서 유사하게 나타났다. 양자 모두 팬블레이드의 코드 길이 3/4 지점에서 유동이 박리되어 누설 와류가 후방으로 진출하였으며, 누설 와류의 중심과 높은 전압 손실 계수 영역이 서로 일치하였다. 한편, 벨 마우스 미적용 해석에서는 타 해석과는 달리 팬 블레이드의 전면에서부터 누설 와류가 생성되었으며, 누설 와류가 전방으로 진출하는 실속 현상을 관찰할 수 있었다. 관찰된 누설 와류의 중심과 팬 블레이드 팁 부근의 높은 전압 손실 영역의 중심은 서로 일치하였다. 해당 결과를 통하여 팬 케이싱으로 인한 유동 박리가 팬 블레이드 팁 부근의 유동 특성에 영향을 미쳐 누설 와류의 양상을 변화시켰다고 판단하였다.

3.2 구조 설계

구조 설계 과정 중, 구조 해석에 사용한 경계조건 설정을 Table 7에, 격자계와 경계조건의 위치를 Fig. 13에 제시하였다. 팬 블리스크의 소재는 선행 연구(4) 대비 높은 팬 회전속도를 고려하여 AI6061-T6 알루미늄 합금을 채택하였다. 팬 블리스크의 공력 설계 후 구조적 안정성을 검증하기 위하여 구조 해석을 실시하였다. 구조 해석에는 상용 수치해석 코드 ANSYS 내부의 구조 해석 소프트웨어인 Static Structural 모듈을 사용하였다.

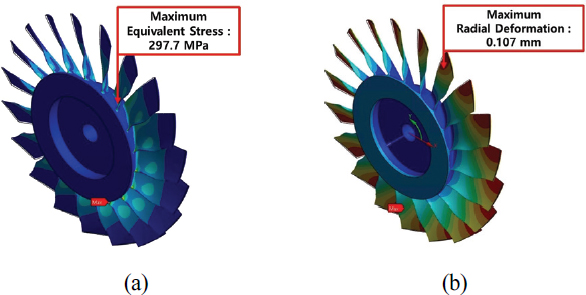

초기 형상으로 수행한 구조 해석 결과는 Fig. 14와 같다. 초기 형상으로는 팬 블레이드 허브 부근에서 소재의 탄성 한계를 초과하는 과도한 등가 응력이 예측되었다. 해당 문제를 해결하기 위하여 팬 블레이드 허브 부근의 필렛 반경을 증가시켰다. 그와 동시에 팬 블레이드의 두께를 최대 5mm 수준까지 증가시켰으며, 블레이드 두께 증가로 인한 유로 폐쇄효과를 방지하기 위하여 블레이드의 수를 초기 19매에서 11매로 감소시켰다. 구조적 안정성을 위한 설계 변경과 함께 경량화 설계가 이루어져 팬 블리스크의 질량은 40g 가량 감소하였다.

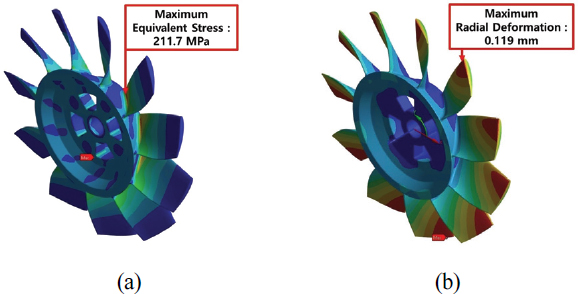

Output of structural analysis – initial design (a) Maximum equivalent stress (b) Maximum radial deformation

설계 변경 후 같은 격자계 및 경계조건으로 구조 해석을 수행한 결과를 Fig. 15와 같이 나타내었다. 최대 등가응력은 211.7MPa 수준으로 예측되어, 소재의 한계인 259.2MPa와 비교할 시 안전율이 1.22 수준으로 충분히 확보됨을 확인할 수 있었다. 반경 방향 변형량의 경우 설정한 팬 블레이드 팁 – 케이싱 간 간극인 1mm 대비 충분히 작게 예측되어 재설계 결과 팬 블리스크가 구조적인 안정성을 확보하였다고 판단하였다.

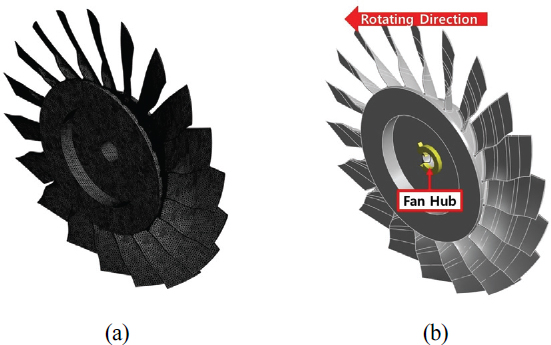

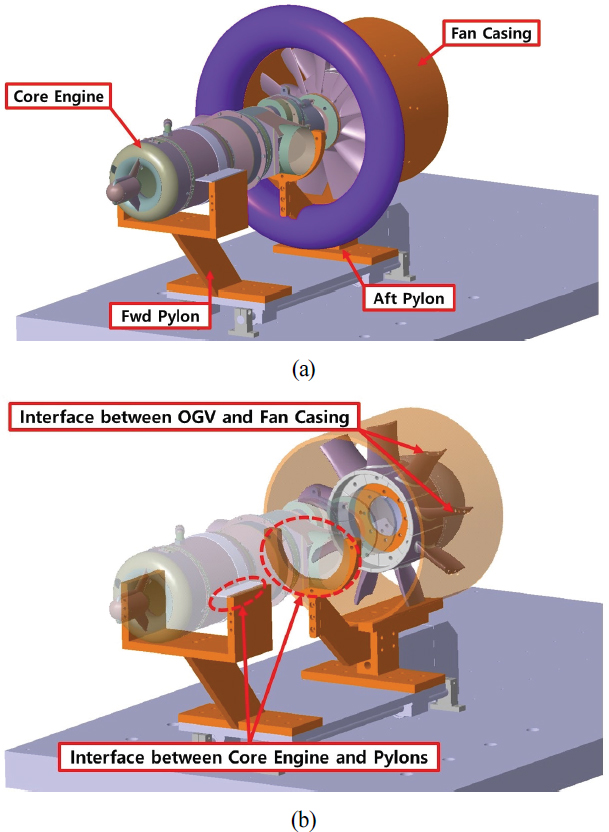

3.3 엔진 시스템 구성

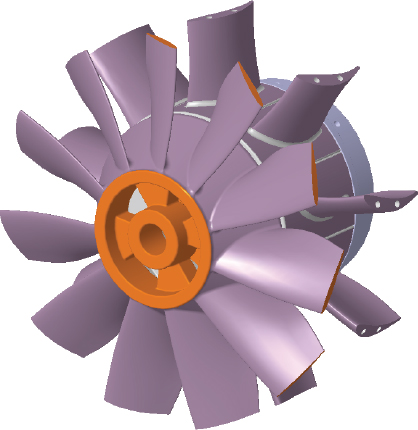

전체적인 엔진 시스템은 선행 연구(3) 와 유사하게 코어 엔진에 팬 모듈과 파일론 등의 구성품을 추가하는 방식으로 구성되었다. 본 연구에서 적용된 팬 모듈의 형상은 Fig. 16과 같으며, 팬 모듈의 위치와 변화한 형상 등에 따라 파일론의 형상이 변경되었다. 코어 엔진이 전/후방 파일론 모두로 지지되는 방식은 동일하나, 선행 연구와는 달리 OGV가 팬 모듈 후방의 테일 콘을 고정하는 역할만을 수행하여 별도의 구조적인 안정성을 위한 고려는 이루어지지 않았다. 본 연구에서 개발된 저바이패스 마이크로 터보팬 엔진의 3D 모델링 형상을 Fig. 17에 나타내었다.

4. 엔진 시스템 시험

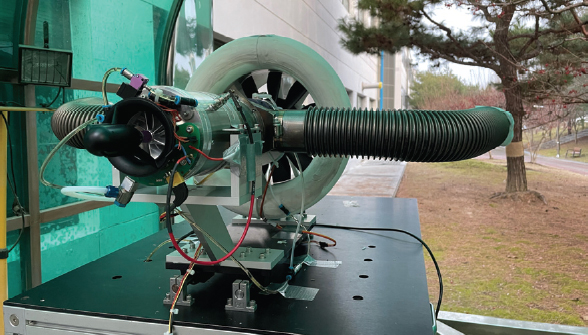

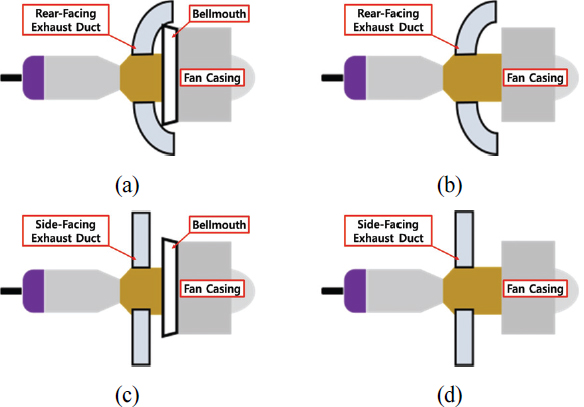

구성품 제작 및 조립 완료 후 구성된 엔진 시스템을 Fig. 18과 같이 시험 리그에 장치하여 엔진 시스템 시험을 실시하였다. 엔진 시스템 시험은 벨 마우스의 유무와 코어 엔진 배기덕트의 방향 등 엔진 구성에 따라 총 4종의 Case에 대하여 실시되었다. 엔진 시스템 시험에 적용된 엔진 시스템의 구성을 Fig. 19에 나타내었다. 각 구성에서의 저바이패스 마이크로 터보팬 엔진의 회전수, SFC 등 성능 특성은 전 추력 영역(PLA) 내의 PLA 10 % 영역부터 100 % 영역까지 10 % 간격으로 총 10곳의 작동 영역에서 취득되었으며, 해당 결과들의 동일 PLA 영역 내에서의 평균값을 취득하여 유동 해석에서 예측된 결과들과 비교하였다.

Engine system test configurations (a) With bellmouth and rear-facing exhaust duct (b) Without bellmouth and rear-facing exhaust duct (c) With bellmouth and side-facing exhaust duct (d) Without bellmouth and side-facing exhaust duct

또한, 시험 중 측정된 추력, 연료 유량, 그리고 코어 엔진 및 팬의 회전수 등의 성능 특성들에 대하여 시험 중의 대기압과 대기온도 등 대기 조건을 활용하여 보정하여 정량적인비교가 가능하도록 하였다. 엔진의 성능 특성 보정에 사용한 방식은 아래의 식 (2)∼(4)와 같다.(6)

보정 회전수(Corrected Fan/Core Engine Speed)

| (2) |

보정 추력(Corrected Thrust)

| (3) |

보정 연료 유량(Corrected Fuel Flow Rate)

| (4) |

여기서 θ = Tinlet/288.15 K, δ = Pinlet/101.3 kPa 이며, N은 보정 전 코어 엔진 혹은 팬 회전수, Fn 은 보정 전 추력, Wf 는 보정 전 연료 유량이다.

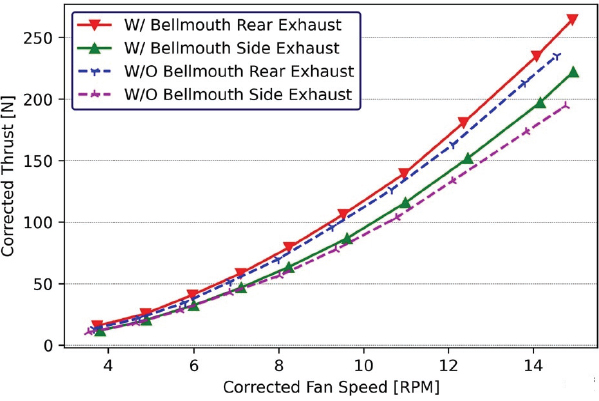

4.1 보정 팬 회전수 – 보정 추력 비교

각 엔진 시스템 구성에서의 보정 팬 회전수 – 보정 추력 비교 결과는 Fig. 20과 같다. 각 구성에서 측정된 추력을 비교한 결과, 가장 높은 추력이 측정된 엔진 구성은 벨 마우스 적용/후방 배기덕트를 적용한 구성이었다. 해당 구성에서 측정된 추력은 264.4N으로 개념 설계 시 의도하였던 추력인 234 N을 상회하였다. 해당 구성 이후로는 벨 마우스 미적용/후방 배기덕트 구성, 벨 마우스 적용/측방 배기덕트 구성, 그리고 벨 마우스 미적용/측방 배기덕트 구성 순으로 높은 추력이 측정되었다. 추력 측정 결과들로부터 벨 마우스 적용 결과 추력 상승량은 약 27∼29N, 후방 배기덕트 적용 결과 추력 상승량은 약 40∼42N으로 나타났다. 벨 마우스 적용에 따른 추력 상승량이 상대적으로 낮은데, 이는 저바이패스 설계로 인해 전체 추력 중 팬의 추력 대비 코어엔진의 추력의 비율이 높아졌기 때문이라고 생각된다. 또한, 코어엔진 배기가스로 인한 추력 상승량은 초기 사이클 해석 상에서 예측됐던 20N 수준 대비 높게 나타났다. 이는 사이클 해석에서 사용된 제작사 제시 코어 엔진 성능 특성과 실제 시험에 사용된 코어 엔진의 성능 특성 간에 일정량의 차이가 존재하였기 때문이라고 생각된다.

팬 회전수의 경우 선행 연구(3)와는 달리 전 구성 모두 PLA 100 % 구간에서 설계 최대 회전수인 15,000RPM 에 근접하였음을 확인할 수 있었다. 허나, 동일 PLA 영역에서 벨 마우스의 유무에 따라 팬 회전수에서 일정량의 Offset이 관찰되었다. 해당 결과는 후술할 보정 코어엔진 회전수 – 보정 팬 회전수 비교 결과를 통하여 분석하였다.

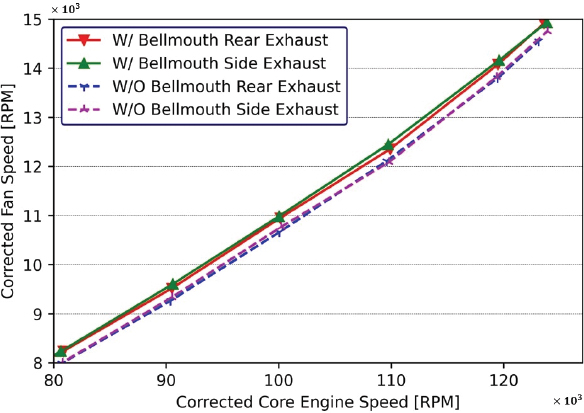

4.2 보정 코어엔진 회전수 – 보정 팬 회전수 비교

보정 코어엔진 회전수와 보정 팬 회전수를 비교한 결과를 Fig. 21에 나타내었다. 보정 코어엔진 회전수의 경우 모든 PLA 영역에서 일정하게 유지되었음을 확인할 수 있었다. 팬 회전수는 동일 PLA 영역 내에서 벨 마우스 미적용 시 대비 벨 마우스 적용 시에 더 높게 측정되었다. 해당 결과로 인하여 보정 코어엔진 회전수 – 보정 팬 회전수 성능 특성 곡선은 벨 마우스의 유무에 따라 각각 한 곡선으로 수렴하였다.

벨 마우스 유무에 따라 변화한 팬 회전수를 검증하기 위하여 실제 시험에서 측정된 각 엔진 구성에서의 팬 회전수 조건을 이용하여 유동 해석을 수행하였다. 실제 시험에서 측정된 팬 회전수 조건을 사용한 유동 해석 결과는 Table 8 과 같다. 팬 회전수 외의 경계조건들은 최대 회전수 조건에서의유동 해석 시 사용하였던 경계조건들과 동일하게 적용하였다. 해석 결과 최대 회전수 조건에서와는 달리 벨 마우스 미적용 해석에서 벨 마우스 적용 해석 대비 더 낮은 동력이 예측되었다. 추력의 경우 벨 마우스 해석의 경우 시험 대비 3.1 % 가량 높게 예측되었으나, 벨 마우스 미적용 해석은 시험 대비 4.5 % 낮게 예측되었다. 해석 상 유동 박리 영역이 넓은 해석에서 더 낮은 추력이 예측되었으며 추력의 차이도 더 높게 나타났는데, 해당 결과는 해석에 사용한 k-ω SST 난류 모델의 특징인 유동 박리의 과다 예측과 그로 인한 유로 폐쇄 효과의 증가로 인해 팬 모듈의 질량유량과 동력이 실제 대비 해석에서 더 낮게 예측된 결과로 판단된다.

상기 언급한 유동 해석에 사용한 유체 모델의 특성을 감안할 시, 벨 마우스 미적용 시의 팬 블레이드 팁 부근에서의 유동 박리 영역으로 인한 팬의 소모동력 증가가 해석 상에서도 나타났다고 판단된다.

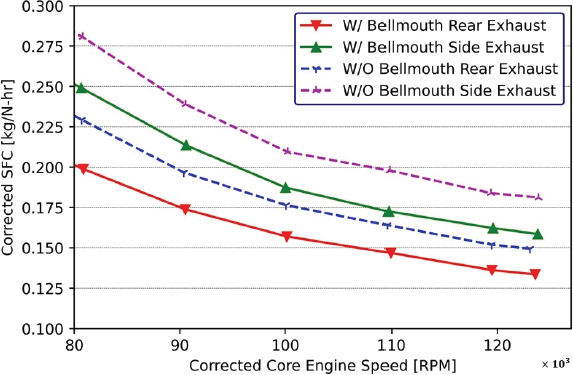

4.3 보정 코어엔진 회전수 – 보정 SFC 비교

모든 엔진 시스템 구성에서 측정된 보정 코어엔진 회전수와 보정 SFC를 비교한 결과는 Fig. 22와 같다. 측정된 SFC는 벨 마우스 적용/후방 배기덕트 구성, 벨 마우스 미적용/후방 배기덕트 구성, 벨 마우스 적용/측방 배기덕트 구성, 그리고 벨 마우스 미적용/측방 배기덕트 구성 순으로 낮게 나타났다. 전체적인 경향은 전 구성에서 유사하게 나타났으며, 각 구성에서 획득한 특성 곡선 간에 각 구성에서의 추력 측정값의 차이와 유사한 양상의 Offset이 관찰되었다.

가장 높은 추력이 측정된 구성인 벨 마우스 적용/후방 배기덕트 구성의 최대 PLA 영역에서의 SFC는 0.134kg/N-hr로 측정되었다. 해당 값은 개념 설계 단계에서의 사이클 해석을 통한 예측값인 0.140kg/N-hr 대비 우수한 값이었는데, 이는 팬의 성능 하락 대비 코어엔진 배기가스로 인한 추력 상승량이 더 크게 나타났기 때문이라고 추측된다. 한편, 다른 구성들에서는 사이클 해석 예측값 대비 높은 SFC 값이측정되었다.

5. 1D 설계, 해석, 엔진 시스템 시험 결과 비교

1D 설계, 해석, 그리고 엔진 시스템 시험 결과를 Table 10과 같이 나타내었다. 엔진 시스템 시험 결과는 팬의 성능만을 비교할 수 있도록 측방 배기덕트를 장착한 시험 결과를 제시하였다.

유동 해석 결과와 엔진 시스템 시험 결과는 벨 마우스 유무 등 엔진 시스템 구성에 따라 일정 범위 이내로 수렴함을 확인할 수 있었다. 해석 결과 중 벨 마우스의 형상이 반영된 해석의 경우 시험 대비 소폭 높은 추력이 예측되었으나, 벨 마우스의 형상이 반영되지 않은 해석의 경우 시험 대비 낮은 추력이 예측되었다. 해당 현상은 사용된 난류 모델 등의 특성으로 인해 팬 케이싱 및 팬 블레이드 팁 부근에서의 유동 박리가 과다 예측되어 질량유량이 시험 대비 감소하였기 때문이라고 생각된다.

한편, 1D 설계와 유동 해석 및 시험 간에는 비교적 큰 차이가 관찰되었다. 이는 1D 설계에서는 팬 전단으로 유동이 이상적으로 유입됨을 상정하였는데, 실제 엔진 시스템에서는 팬 케이싱으로 인한 유동 박리 뿐만 아니라 팬 전방의 코어 엔진 구조물의 존재로 인한 유동 박리가 존재하여 1D 설계 대비 질량유량이 하락하였기 때문이라고 판단된다.

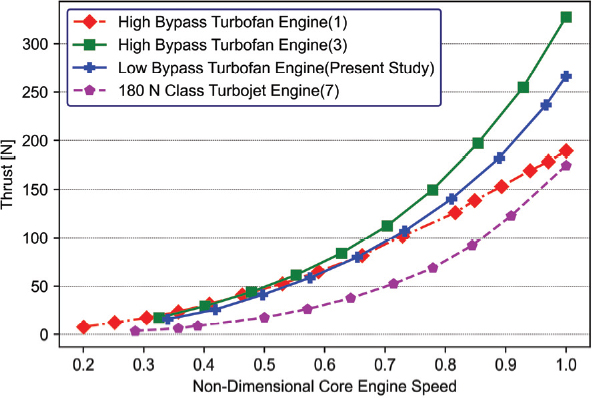

6. 선행 연구 및 터보제트 엔진과의 비교

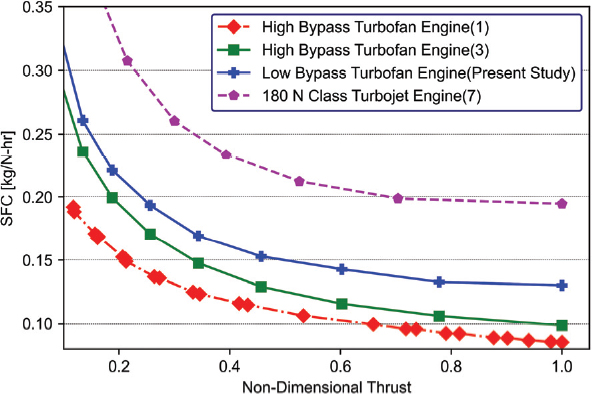

저바이패스 마이크로 터보팬 엔진의 추력, SFC 등의 성능 특성을 선행 연구(1,3)에서의 마이크로 터보팬 엔진들 및 코어 엔진과 동급인 180 N급 터보제트 엔진과 비교하였다. 정량화된 비교를 위하여 아래의 식 (5)∼(6)과 같이 추력과 코어엔진 회전수 등을 무차원화하여 나타내었다.

| (5) |

| (6) |

무차원화 한 코어엔진의 회전수와 추력을 비교한 결과를 Fig. 23에, 무차원화 한 추력과 SFC를 비교한 결과를 Fig. 24에 나타내었다. 본 연구를 포함하여 같은 동력의 코어엔진을 적용한 마이크로 터보팬 엔진들과 180 N 급 터보제트 엔진 간 비교 시 터보팬 엔진의 추력이 터보제트 엔진 대비 높게 나타났다. 저바이패스 마이크로 터보팬 엔진의 성능 특성 곡선은 고바이패스 마이크로 터보팬 엔진과 터보제트 엔진 사이에 위치하였다. 해당 결과를 통하여 선행 연구(3)에서 도출되었던 마이크로 터보팬 엔진의 추력 특성이 높은 바이패스비 뿐만이 아니라 낮은 바이패스비에서도 구현됨을 확인할 수 있었다. 해외 선행 연구(1)와의 비교 시, 코어엔진의 동력 크기 차이에 따른 추력의 차이를 관찰할 수 있었다. 해당 결과를 통하여 초기 개념설계 시 의도하였던 선행 연구 대비 더 높은 추력이 성공적으로 구현되었다고 판단하였다.

같은 코어엔진을 적용한 마이크로 터보팬 엔진들과 터보제트 엔진 간 비교 결과, 터보팬 엔진의 특징인 터보제트 엔진 대비 높은 효율이 구현되었음을 확인할 수 있었다. 또한, 이전 선행 연구(3)인 고바이패스 마이크로 터보팬 엔진과 본 연구에서 개발된 저바이패스 마이크로 터보팬 엔진 간 비교 결과 바이패스비에 따른 터보팬 엔진의 효율 차이가 중대형 터보팬 엔진과 유사하게 나타났음을 확인할 수 있었다.

한편, 해외 선행 연구(1) 대비 본 연구의 선행 연구(3) 및 본 연구를 통해 개발된 마이크로 터보팬 엔진들이 더 높은 SFC 특성을 보임을 관찰할 수 있었다. 이는 해외 사례에서 팬 모듈 전/후단의 나셀, 팬 노즐 및 코어엔진 배기덕트 등의 형상에 대해 최적화가 이루어져 유동 박리 등이 줄어들어 추력 손실이 국내 사례 대비 낮아졌기 때문이라고 판단된다.

7. 결 론

본 연구에서는 저바이패스 마이크로 터보팬 엔진의 개발이 이루어졌으며, 개념설계, 상세설계 및 해석, 시험평가 과정이 수행되었다.

개념설계 단계에서는 코어엔진의 동력과 회전수를 포함한 특성들에 기반하여 사이클 해석이 실시되었다. 사이클 해석에서는 팬 모듈의 압력비 영역을 설정하고, 해당 영역 내에서 목표 추력을 만족시키는 압력비 값을 탐색하였다. 압력비 값이 결정된 후 1D 설계를 실시하여 팬 모듈의 내/외부 반경 등 개략적인 형상정보를 결정하였으며, 그에 기반하여 속도삼각형 설계를 수행하였다.

상세설계 단계에서는 개념설계 단계에서 결정된 사항들을 바탕으로 팬 모듈의 구체적인 형상을 결정하였다. 팬 모듈의 자오면 형상과 에어포일 형상의 생성은 상용 익형생성 프로그램을 사용하여 수행하였다. 상기 과정을 통하여 생성된 팬 블리스크의 형상에 대하여 유동 해석과 구조 해석을 실시하였다. 초기 형상으로는 요구 성능과 구조적인 안정성을 만족시킬 수 없었다. 그러한 문제를 해결하기 위하여 팬 모듈 형상 생성 시 익형생성 프로그램 상 입력하는 압력비를 점차 상승시키는 한편, 팬 블레이드의 수를 줄임과 동시에 두께를 증가시키고 팬 블레이드 허브 부근에서의 필렛 반경을 증가시켰다. 설계 변경에 따른 팬 블리스크의 과도한 중량 증가를 억제하기 위하여 경량화 설계를 함께 실시하였다. 일련의 재설계 작업 후 결정된 팬 모듈의 형상에 대하여 대기 조건과 회전수 조건, 그리고 팬의 소재의 물성치에 기반한 유동 해석과 구조 해석을 실시하여 요구 성능 및 구조적 안정성을 만족시키는지 검증하였으며, 양자 모두를 만족시키는 형상을 최종 형상으로 결정하였다. 팬 모듈 외에도 팬 전방에서의 유동 안정화를 위한 벨 마우스를 참고 사례를 참조하여 설계하여 적용하여 유동해석을 통해 성능 변화를 확인하였다.

상세설계 완료 후 제작된 팬 모듈과 파일론, 벨 마우스 등 엔진의 구성품을 코어엔진과 결합하여 엔진 시스템으로 구성하였다. 엔진 시스템은 벨 마우스 유무와 코어엔진 배기덕트의 후방/측방 지향 여부에 따라 총 4종의 구성을 취할 수 있도록 하였으며, 시험 과정 중 각 구성에서의 성능 변화 확인을 의도하였다.

엔진 시스템 시험평가 결과 엔진 시스템의 구성에 따른 성능 변화를 확인할 수 있었다. 벨 마우스를 장착하고 코어엔진 배기덕트가 후방을 지향한 구성에서 개념설계 시 설정한 목표 추력을 상회하는 추력이 측정되었으며, SFC의 경우는 사이클 해석 상 예측된 값 대비 우수한 값이 측정되었다. 나머지 구성들 간의 시험 결과 비교를 통하여 전체 추력 중 코어엔진 배기가스로 인한 추력 비율이 상대적으로 높은 저바이패스 터보팬 엔진의 특성을 확인할 수 있었다.

동일한 엔진의 상이한 구성으로 실시한 시험 결과 외에도 이전 선행 연구(3)와 해외 연구 사례(1)와의 정량적인 비교를 수행하였다. 이전 선행 연구와의 비교 결과 중대형 터보팬 엔진들에서 나타나는 바이패스비에 따른 터보팬 엔진의 추력 및 효율 변화가 마이크로 가스터빈 차원에서도 구현됨을 확인할 수 있었다. 해외 연구 사례와의 비교 결과 코어엔진의 동력의 차이에 따른 추력 차이와 팬 모듈 전/후단의 유로 형상 최적화 유무에 따른 효율 차이를 확인할 수 있었다.

Acknowledgments

본 연구는 한국항공우주연구원의 자체연구사업 과제 “마이크로 가스터빈 기반 실험실적 규모 터보 제네레이터 개발을 위한 연소기 개조 기술 연구” 의 지원을 받아 수행되었습니다.

References

- Cosentino, G. B. and Murray, J. E., 2009, “The Design and Testing of a Miniature Turbofan Engine,” SAE AeroTech Congress 09, Washington, United States, ATC-0241.

- “Turbofan Engine for RC Model Aircraft.” YouTube, November 7, 2011. https://www.youtube.com/watch?v=fIiuSHSzf_Q, .

-

Hwang, Y., Kim. S.-M., Lee D.-E., Rhee, D.-H., Chung, H., and Kang, Y. S., 2023, “Research of Turbofan Engine Derived from Micro Turbojet Engine,” The KSFM Journal of Fluid Machinery, Vol. 26, No. 2, pp. 36-42.

[https://doi.org/10.5293/kfma.2023.26.2.036]

- Hwang, Y., Kim. S.-M., Lee D.-E., Rhee, D.-H., Chung, H., and Kang, Y. S., 2023, “Conceptual Design of Low-Bypass Micro Turbofan Engine for High-Speed, High-Efficiency Propulsion,” Proceedings of the KSFM Summer Meeting, Pyeongchang.

- 4stHEAD design software, Prof. Blair and Associates, Belfast, Northern Ireland, www.profblairandassociates.com

-

Volponi, A. J., 1998, “Gas Turbine Parameter Corrections,” ASME Paper No.98-GT-347.

[https://doi.org/10.1115/98-GT-347]