UAM용 수소연료전지 추진 기관의 냉각 시스템 연구 동향 및 인증기준

2024 한국유체기계학회 하계학술대회 발표 논문, 2024년 7월 3일~7월 5일, 평창 알펜시아

Abstract

Recently, active research is being conducted for the commercialization of urban air mobility (UAM). Various types of propulsion systems are being considered as candidates for UAM propulsion, and the electric propulsion system based on hydrogen fuel cells with high energy density is gaining attention as an eco-friendly propulsion system. This study briefly introduces the operating principles of hydrogen fuel cells and analyzes development cases of UAMs equipped with hydrogen fuel cells. It aims to understand the current development status and research trends of hydrogen fuel cell propulsion systems for UAMs. Additionally, this study analyzes the methods and research trends of thermal management systems, which are essential for the application of high-power hydrogen fuel cells. It also examines and analyzes the current status of certification standards for hydrogen fuel cell thermal management systems for UAMs, both domestically and internationally.

Keywords:

Fuel cell, Hydrogen, PEMFC, Thermal management system, UAM키워드:

연료전지, 수소, 고분자 전해질 연료전지, 열관리시스템, 도심항공교통1. 서 론

다양한 운송수단 중 항공기는 많은 연료 소비량과 장거리 운행으로 인해 승객 1인당 이산화탄소 배출량이 가장 높다.(1) 국제민간항공기구 ICAO는 국제항공 탄소상쇄⋅감축제도(CORSIA, carbon offsetting and reduction scheme for international aviation)를 시행하여 전 세계 항공사의 이산화탄소 배출량을 모니터링하고, 2027년부터는 기준량을 초과한 항공사는 배출량 상쇄를 위한 배출권 구매를 의무화하는 등의 온실가스 감축을 위한 노력을 지속하고 있다.(2) 이에 따라 항공 산업에서는 신형 항공기 교체, 항공역학적 개선, 항로 복선화, 항공기 중량 감소 등의 이산화탄소 배출을 낮추기 위한 다양한 시도를 진행하고 있으나, 높은 비용 부담으로 인한 한계와 항공사의 국제경쟁력 약화와 같은 우려 사항도 존재한다. 따라서 미국과 유럽 등 항공 분야 선진 국가들에서는 온실가스 감축에 크게 기여할 수 있는 대체연료를 개발하기 위해 활발한 연구를 진행하고 있다.

다양한 대체연료 중 수소연료전지는 에너지 밀도가 높고 온실가스 배출량이 낮은 특장점으로 인해 각광받고 있으며, 전 세계적으로 수소연료전지가 탑재된 차량 및 항공 모빌리티 사례가 보고되면서 항공기 대체연료로써의 적용 가능성 역시 커지고 있다.(3-15)

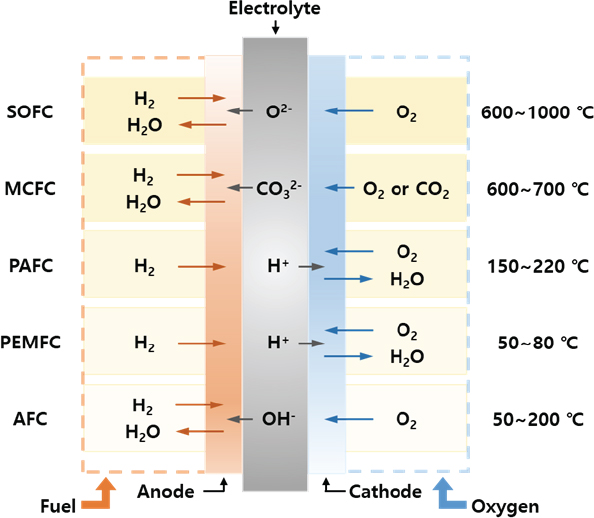

수소연료전지는 친환경 연료인 수소와 공기 중의 산소를 반응시켜 전기 에너지를 발생시키는 전력 장치이다. 일반적으로 수소연료전지는 전해질의 성분에 따라 인산형 연료전지(PAFC, phosphoric acid fuel cell), 고분자 전해질 연료전지(PEMFC, polymer electrolyte membrane fuel cell), 알칼라인 연료전지(AFC, alkaline fuel cell), 용융탄산염 연료전지(MCFC, molten carbonate fuel cell), 고체 산화물 연료전지(SOFC, solid-oxide fuel cell) 등으로 분류되며, 그중 고분자 전해질 연료전지(PEMFC)는 60∼80℃의 낮은 작동 온도와 높은 전력 밀도로 인해 수소연료전지 추진시스템의 연구개발 및 적용에 적극적으로 활용되고 있다.(16,17)

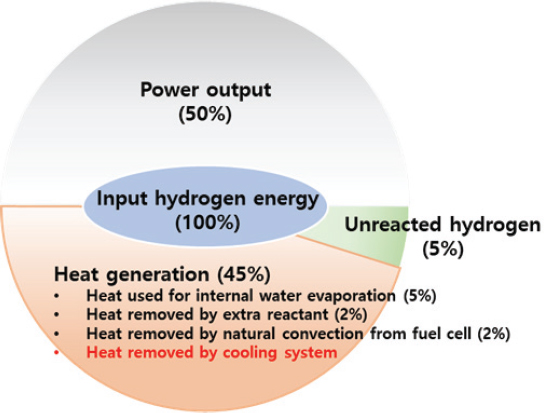

수소연료전지는 전력을 생산하는 과정에서 물과 열만이 그 부산물로 생성되므로 공해물질 배출을 크게 줄일 수 있다. 수소연료전지 추진시스템의 효율적이고 안정적인 전력 생산을 위해서는 생성되는 부산물을 적절하게 배출하는 것이 중요하다. 특히, 수소연료전지는 생성되는 에너지의 약 50 %를 열에너지로 방출하는데, 적절한 열관리시스템을 통해 연료전지가 적정한 온도가 유지되지 않는다면 전력 발생과 추진시스템 기계 부품에 문제가 발생할 수 있다. 따라서 항공용 수소연료전지의 정상적이고 효율적인 가동을 위해서는 최적의 열관리시스템 개발과 검증이 반드시 필요하다.

본 논문에서는 최근까지 개발된 수소연료전지 탑재 유인항공기 사례를 파악하고, 다양한 수소연료전지 냉각 기법 및 관련 연구 논문뿐만 아니라, 국내외의 수소연료전지 열관리시스템의 인증기준 현황을 조사 및 분석하였다.

2. UAM용 수소연료전지

도심항공교통 UAM(urban air mobility)은 미래 항공교통수단으로, 도심 내 또는 도심과 주변 지역 사이에서 사람과 화물을 운송하는 혁신적인 3차원 도시교통체계이다. UAM은 건물들 사이 제약되는 공간을 해결하고자 별도의 활주로가 필요 없는 수직 이착륙 형태로 개발되고 있다. 또한, 운행 경로나 고도, 이착륙 경로를 고려하여 비행 중 도심으로 발생할 수 있는 소음을 최소화할 수 있다.(18,19)

UAM이 도심에서 운용되기 전 관련 규제나 인프라 구축뿐만 아니라 연구⋅개발 측면에서도 반드시 해결되어야 하는 문제들이 있다. UAM은 인구가 거주하는 도심 내에서 운영되는 만큼 안전성과 소음, 그리고 공해에 대한 고려가 필요한 교통수단이다. 해당 고려사항을 만족하고자 개발 초기에는 전력 밀도가 높은 리튬이온 배터리 기반 기술을 적용하여 UAM을 개발하였으나, 배터리의 무게와 짧은 항속거리로 인해 배터리 동력의 UAM 상용화에는 한계가 있다. 이를 해결하기 위해 수소를 연료로 사용하는 수소연료전지 기술이 적용하는 것이 고려되고 있다. 수소연료전지는 배터리에 비해 무게가 가볍고, 에너지 밀도가 높아 장거리 운행이 가능하여 배터리의 단점을 보완할 수 있다.(20-22)

따라서, 전 세계적으로 많은 항공 기업들은 고출력 특성의 배터리와 고에너지, 저중량 특성의 수소연료전지를 동시에 활용하여 UAM에 적용 가능한 동력 시스템 연구에 집중하고 있다. 이를 기반한 실제 UAM 기체 개발 사례들이 보고되면서 차세대 운송수단으로써의 실현 가능성이 커지고 있다. Table 1은 ZeroAvia, APUS 등의 항공 기업에서 현재까지 개발된 수소연료전지 UAM과 연구⋅개발 중인 UAM의 사례를 나타낸다.

영국의 수소전기 항공기 개발 기업인 ZeroAvia(12)는 Project HyFlyer I을 통해 세계 최초로 상업용 등급의 수소 전기 항공기인 6인승 Malibu M350을 개발하였으며, 2021년에는 HyFlyer II 프로젝트를 통해 최대 항속거리 300mile을 목표로 하는 19인승 항공기를 개발할 예정이라 발표하였다. 독일 APUS(13)는 표준 수소 연료 탱크 대비 최대 25 % 더 높은 비에너지 밀도를 가진 연료 탱크를 탑재한 4인승 프로펠러 APUS i-2 항공기를 개발하여 2025년 출시를 목표로 하고 있다. 또한 APUS는 롤스로이스와 공동으로 높은 출력 밀도와 에너지 밀도를 가진 하이브리드 항공기 APUS i-5를 개발하였다.

독일 H2FLY(14)는 2009년 세계 최초로 100 % 수소 동력의 항공기인 Antares DLR-H2를 개발하였으며, 2023년에는 액화 수소로 구동되는 HY4에 대한 비행 테스트를 진행하였다. 미국 Universal Hydrogen(15)은 40명의 승객이 탑승 가능한 항공기 Dash 8을 개발 및 비행 테스트를 진행하고 있으며, 이는 역대 최대 규모의 수소연료전지 항공기이다. Universal Hydrogen은 2025년까지 수소 동력원의 항공기를 운항하는 것을 목표로 한다고 밝혔다.

3. 수소연료전지 원리 및 종류

3.1 수소연료전지 원리

수소연료전지는 수소와 산소의 전기화학적 반응을 기반으로 작동한다. 이는 전기를 이용하여 물을 수소와 산소로 분해하는 전기분해 방식을 역으로 이용한 방식으로, 화학적 에너지로부터 직접 전기적 에너지를 생성하여 고효율의 전력을 생산할 수 있다. 수소연료전지의 원리는 다음과 같다. 먼저, 압축 탱크에서 연료극(anode)으로 들어오는 수소는 촉매로 인해 산화되어 수소이온과 전자로 분리된다 (식 1). 산화된 수소이온은 전해질을 통해 공기극(cathode)으로 이동하게 되고, 수소로부터 분리된 전자는 외부 회로를 통해 흐르게 되는데 이 과정에서 최종적으로 요구되는 전력을 생성하게 된다. 전해질과 외부 회로를 통과하여 공기극으로 이동한 수소이온과 전자는 공기극에 유입된 산소와 결합하여 최종 부산물인 물을 생성하게 된다 (식 2). 식 3은 수소연료전지의 전체 반응물과 생성물을 나타내는 화학반응식이다.(23)

| (1) |

| (2) |

| (3) |

3.2 수소연료전지 종류

수소연료전지는 전해질의 종류에 따라 구분된다. 먼저, 1965년도에 처음 개발된 인산형 연료전지(PAFC, phosphoric acid fuel cell)는 기술적으로 가장 성숙한 연료전지로 평가받고 있으며, 장시간의 성능 안정성을 보인다. 150∼220℃의 온도에서 작동하는 이 연료전지는 약 55 %의 전력 효율로 알칼라인 연료전지보다는 낮은 효율을 보이지만, 연료전지 중 가장 먼저 상업적으로 도입된 발전 장치이다.

알칼라인 연료전지(AFC, alkaline fuel cell)는 수산화 칼륨(KOH)을 전해질로 사용하고 50∼200℃ 온도조건에서 작동되는 1세대 연료전지이다. AFC는 1960년에 처음으로 개발되어 미항공우주국(NASA)의 군사용 우주선 Apollo 11의 추진 시스템으로 적용되었다. 이 연료전지는 수소이온이 전해질을 지나는 PAFC나 PEMFC와 달리 수산화 이온(OH-)이 백금 전해질을 이동하며, 50∼60 %의 효율을 가진다.

용융탄산염 연료전지(MCFC, molten carbonate fuel cell)는 2세대 연료전지로 600∼700℃ 사이의 온도에서 작동되며 탄산이온이 니켈 전해질을 통해 이동하는 전력 장치이다. 고온에서 작동하는 이 연료전지는 연료 선택의 범위가 넓으며 고온의 폐열을 이용한 열병합 발전에 유리하다. MCFC는 55∼65 %의 효율로 다른 연료전지들보다 높은 효율을 가지고 있다.

연료전지 중 가장 높은 온도에서 작동하는 고체 산화물 연료전지(SOFC, solid-oxide fuel cell)는 산화이온이 고체 전해질을 이용하며 수소 이외에도 다양한 연료 사용이 가능하다. 고체 전해질을 사용하므로 전해질의 누출이나 분산이 없고 구조가 간단하지만, 고온으로 인한 안전성과 성능저하의 문제로 상용화가 어렵다는 한계가 있다. 항공분야에서는 SOFC를 보조동력장치(APU) 등에 제한적으로 사용하고 있으며(24-26), 향후 기술발전과 더불어 안전성이 확보된다면 항공기의 메인 동력원으로써의 적용 또한 가능할 것으로 예상된다.

고분자 전해질 연료전지(PEMFC, polymer electrolyte membrane fuel cell)는 가볍고, 작동 온도조건이 낮아 수소연료전지 중 가장 널리 사용되고 있다. 50∼80℃의 온도조건에서 작동하는 PEMFC는 빠른 시동 성능과 연료전지 중 가장 높은 전력 밀도로 인해 차량 및 항공 모빌리티 등의 운송분야에서 적극적으로 활용되고 있다. 이어지는 절에는 UAM 추진기관으로 널리 적용되는 PEMFC의 종류에 대해 상세히 설명하였다. 5가지 수소연료전지의 종류에 따른 특징은 Fig. 1과 Table 2에 나타내었다.(27-30)

3.3 고분자 전해질 연료전지(PEMFC)

PEMFC는 낮은 작동 온도와 저소음, 신속한 시동 능력, 저중량, 고전력으로 인해 수송용 운송수단의 추진 시스템으로 활용되고 있는 연료전지이다. PEMFC는 작동 온도조건에 따라 저온형 PEMFC와 고온형 PEMFC로 구분된다. 100℃ 이하의 조건에서 작동되는 저온형 Lt-PEMFC (low-temperature PEMFC)는 Nafion이라 불리는 전해질 막을 통해 수소이온이 이동하게 된다. 하지만, Nafion은 낮은 유리전이온도로 인해 고온에서의 열 안정성에 문제를 보이며, 스택 내부에서 생성되는 물로 인해 이온 운송에 적절한 습도를 유지하는 것에 어려움이 있다. 또한, 촉매로 사용되는 백금은 일산화탄소와 같은 불순물에 대한 내구성이 낮다. 반면에, 100℃ 이상에서 운전되는 고온형 Ht-PEMFC (high-temperature PEMFC)는 일산화탄소에 대한 내성이 좋으며, 물의 기화점보다 높은 온도에서 작동하므로 물관리가 비교적 용이하다. 그러나 연료전지의 작동 온도가 높아질수록 구성 부품들에 대한 열하중이 증가하여 구조적인 파손 및 성능저하를 야기하므로 적절한 온도조건을 유지하는 것이 중요하다. Ht-PEMFC는 Lt-PEMFC보다 최근에 제안된 방식으로 현재까지는 Lt-PEMFC보다 전력 생산량과 효율 모두 낮은 수준을 보인다. 하지만, 연료전지와 냉각 유체와의 높은 온도 차이로 인해 열교환이 비교적 효율적이며 열교환기의 크기를 줄일 수 있다는 가능성을 보인다.(31,32)

4. 수소연료전지 냉각 기법

4.1 출력에 따른 냉각 기법

수소연료전지는 작동 온도와 습도 등을 유지하며 고효율의 전력을 일정하게 생산하는 것이 중요하다. 수소연료전지는 생성되는 에너지의 약 50 %를 열에너지로 방출한다(Fig. 2).(33-35) 이 열에너지는 생성되는 전력에 따른 적절한 냉각 기법을 통해 배출되어야 하며, 그렇지 못한 경우 전력 생산 및 스택 내부에서 문제가 발생할 수 있다.

수소연료전지가 적정 온도 이상에서 작동될 경우, 스택 및 주변 부품의 과열을 초래하여 연료전지 부품의 손상 및 파손을 일으킨다. 또한, 스택 내부 전해질의 습도 감소로 인해 연료 이온의 수송이 어려워지게 되며, 이는 전력 생산 성능을 저하시킨다. 반대로, 적정 온도 이하에서 수소연료전지가 작동하는 경우, 스택 내부에서 생성되는 물이 쌓이게 되어 반응 기체가 전극으로 흐르는 것을 방해하는 수분 플러딩(water flooding) 현상을 초래하게 되며 생산되는 전력을 낮춘다.(36-38) 따라서, 해당 문제들이 발생하는 것을 방지하고 일정한 전력을 생산하기 위해 수소연료전지에 대한 다양한 냉각 기법들이 실험적, 해석적으로 연구되고 있다.

냉각 기법은 수소연료전지의 출력에 따라 다르게 적용된다. 공기를 이용한 공랭식 냉각 기법은 냉각 기법 중 가장 간단하고 저렴하며 작은 크기로 제작 가능하므로 많이 활용되고 있는 기술이지만, 낮은 열전달계수로 인해 약 5kW 이하의 저출력 수소연료전지의 냉각에만 사용 가능하다는 한계가 있다. 약 5kW 이상 전력의 수소연료전지는 공랭식보다 높은 열전달계수를 가진 수냉식 기법이 주로 적용된다.(39) 수소연료전지의 출력이 점차 증가하면서 공기나 물을 이용하는 냉각 기법 외에도 정해진 규격 내에서 많은 양의 열을 제거하기 위해 나노유체(nanofluid), 메탈폼(metal foam), 상변화(phase change) 등을 적용한 다양한 연구들이 진행되고 있다.

4.2 공랭식 (air cooling)

공기를 이용한 공랭식 냉각 기법은 많은 기법 중 가장 간단한 방법으로, 냉각 효과를 위해 공기극에 흘러가는 산소 공급량을 증가시키거나 별도로 형성된 냉각 채널을 통해 공기가 지나가게 되며 스택 내부의 열을 제거한다. 먼저, 공기극에 유입되는 공기의 유량을 증가시키는 기법은 개방형 공기극 설계(open-cathode design)로 알려져 있으며, 이때 공기는 반응물과 냉각 유체로써의 역할을 동시에 수행한다. 해당 기법은 공기가 지나는 유로의 형상이나 종횡비를 다양화하여 최적의 형상을 찾거나, 난류 강도가 높은 공기를 유입하여 열전달을 촉진시킴으로써 냉각 성능을 증가시키는 등의 연구가 진행되고 있다.(40-43)

공랭식 냉각 기법의 다른 방식으로는 별도의 공기 유로를 형성하여 반응물 역할의 공기와 냉각 유체 역할의 공기를 분리하는 기법이 있다. 일반적으로, 냉각 유로는 분리판이나 분리판 사이 별도의 냉각 플레이트에 형성되며, 냉각 유로의 형상이나 유량, 방향 등을 다양화한 연구 결과들이 발표되고 있다.(44-46) 공랭식 기법은 스택 내부에 많은 양의 공기를 공급하기 위해 팬이나 블로워를 사용한 강제 대류를 통해 냉각 성능을 증가시킨다. 하지만, 고출력 연료전지의 온도를 조절하기 위해선 많은 기생 전력이 요구되며, 연료전지의 온도 분포 또한 불균일성이 증가한다는 한계점이 있다.

4.3 수냉식 (liquid cooling)

수소연료전지의 생산 전력이 증가할수록 배출되는 열 역시 증가하게 된다. 스택에서 나오는 많은 양의 열을 제거하기 위해 물을 이용한 수냉식 냉각 기법이 적용된다. 물은 강제 대류에서의 열전달계수가 500∼3,000W/m2K로 공기의 열전달계수 10∼350W/m2K보다 월등히 높은 수치를 보이며, 수냉식 냉각기법은 공랭식 냉각기법보다 균일하게 스택을 냉각시켜 더 높은 연료전지 성능을 보인다.(47) 수냉식 냉각 기법에서는 주변 온도가 낮아지면 냉각 유체가 얼게 되어 냉각 효율이 낮아지는 것을 방지하기 위해, 물은 에틸렌글리콜(ethylene glycol)과 같은 부동액과 섞어 사용하여 0℃ 보다 낮은 주변 온도에서도 정상적인 열교환을 가능하게 한다. 또한, 수냉식 냉각 기법은 물 내부의 이온으로 인해 스택에서 발생된 전기가 냉각수로 흐르는 것을 방지하기 위해 물의 전기전도도를 일정 수준 이하로 맞출 수 있는 이온 필터기가 반드시 필요하며, 이는 수냉식 열관리시스템의 크기 및 중량 증가를 초래한다.(48)

수냉식 냉각 기법은 물이 지나는 유로의 형상을 평행방향, 사형방향 등 다양화하거나 냉각 유로 단면의 종횡비를 변화시켜 냉각 성능을 평가하는 등의 연구들이 진행되고 있다.(49-52) 냉각 성능을 평가하는 요인에는 최대온도, 최소온도, 평균온도, 압력강하, 균일온도지수(IUT, index of uniform temperature) 등이 있다. 균일온도지수는 전체 평균 온도 대비 국부 온도의 차이를 나타내며, 해당 지수가 낮을수록 스택이 균일하게 냉각되는 것을 의미한다. 해당 개념은 다양한 형상의 유로들 중 가장 균일한 냉각 성능을 띄는 유로를 결정할 수 있으므로 냉각 성능을 평가하는 다양한 연구에서 적용되고 있다.(48-51)

4.4 첨단 냉각 (Advanced cooling)

나노유체는 기존 유체(물, 물-에틸렌글리콜 혼합액 등)에 나노입자(CNT, 금속, 금속산화물 등)가 섞인 현탁액으로, 물 대비 열전도도가 높아 전자장치 냉각이나 엔진 냉각 등 잠재적 응용 가능성을 가지고 있다.(53) 또한, 교통수단 추진 시스템으로 주로 적용되는 PEMFC는 60∼80℃의 낮은 작동 온도로 인해 주변 온도와의 작은 온도 차이로 큰 사이즈의 열교환기가 요구되나, 열전도율이 높은 나노유체를 냉각액으로 사용한다면 열교환기의 크기와 무게를 낮출 수 있다는 강점을 지닌다. 또한, 수냉식 냉각 기법과 달리 탈이온 필터를 사용하지 않으며, 기존 유체보다 낮은 어는점으로 인해 상변화에 대한 우려가 줄어든다.(54) 하지만, 나노유체는 나노입자 분산의 장기간에 대한 안정성 문제, 고점도로 인한 높은 펌프 전력, 생산 원가 등의 해결해야 하는 문제점이 존재한다. 나노유체는 시간에 따른 입자 분산 안정성에 대해 고려해야 하며, 나노입자 농도에 따라 변하는 냉각 효과, 펌프 전력, 열교환기 면적 등을 평가하는 연구 논문들이 발표되고 있다.(55-57)

일반적으로 냉각 유체는 가공된 형상의 유로를 따라 흐르며 스택으로부터의 열을 제거한다. 메탈폼은 유로를 대신하여 냉각 유체가 지나갈 수 있는 공간을 제공하는 다공성 물질로 내부 유동의 흐름을 분산시켜 스택의 온도 균일성을 효과적으로 높인다. 메탈폼에 관한 연구들은 냉각 유체가 다양한 형상의 유로나 메탈폼을 지나는 경우에 대해 최대 표면 온도, 균일온도지수, 압력 강하 등을 비교하여 냉각 성능을 평가하였다. 또한, 메탈폼의 재료나 공극률을 다양화하여 설계 시 요구되는 냉각 성능을 구현할 수 있는 최적의 형상을 찾는 연구들이 진행되고 있다.(58-61) 하지만, 형상에 따른 높은 압력 강하로 오히려 전력 측면 상 손실이 발생할 수 있으므로 최적화를 위한 더 많은 연구가 필요하다.

상변화 냉각은 스택으로부터 방출된 열에너지를 냉각 유체의 상변화 과정을 통해 소모시키는 기법으로, 증발 냉각과 비등 냉각이 있다. 증발 냉각은 냉각 유체의 비등점이 스택의 온도보다 높고, 생성되는 물을 적정하게 배출하여 습도 또한 작동 범위 조건으로 유지시켜 준다.(62,63) 반면에, 비등 냉각은 스택의 온도보다 낮은 비등점의 냉각 유체를 사용함으로써 잠열을 이용한 많은 양의 열 제거가 가능하다. 높은 열전달 능력을 가진 비등 냉각은 수냉식 냉각 기법보다 냉각 효율이 높으므로 냉각 시스템의 크기를 감소시킬 수 있어 고전력의 수소연료전지에 활용하는 연구들이 진행되고 있다.(64-65)

5. 이동형 수소연료전지 열관리시스템 인증기준

5.1 열관리시스템

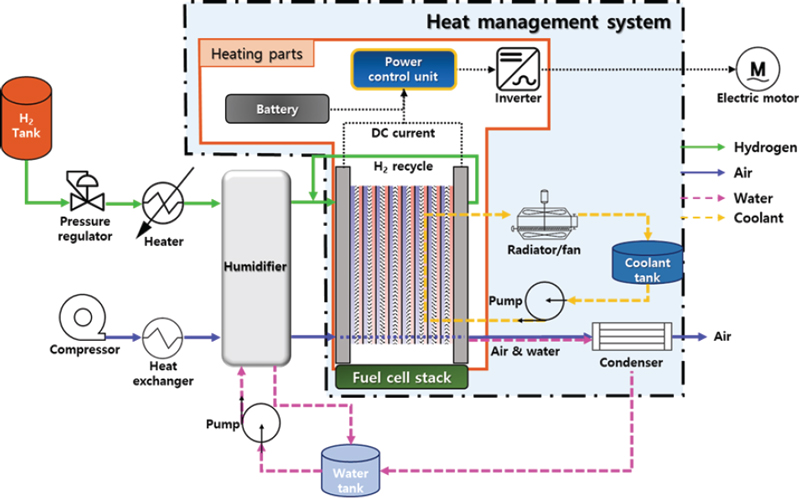

수소연료전지 작동에 있어 스택 내부의 열에너지를 제거하는 냉각 기법을 포함하여 냉각 펌프, 히터, 라디에이터, 냉각 탱크 등 냉각 유체를 순환시키며 전체 온도를 유지시킴과 동시에 안정적인 전력을 발생시킬 수 있도록 하는 시스템을 열관리시스템이라고 한다(Fig. 3).(66-69) 현재, 더 높은 출력의 수소연료전지들이 개발되고 있어 열관리시스템의 중요성 역시 높아질 것으로 예상된다. 안정적인 수소연료전지의 항공용 모빌리티 도입을 위해서는 해당 시트템과 관련된 안전기준 수립 및 인증기준 개발이 반드시 필요하다. 따라서, 현재까지 국내외에 수립된 모빌리티용 수소연료전지의 인증기준 수립 여부를 파악하였다.

5.2 국내 인증기준

한국가스안전공사의 이동형 연료전지(지게차용) 제조의 시설⋅기술⋅검사 기준(KGS AH372)(70)은 지게차에 설치되어 동력원으로 사용되는 연료전지에 대한 적용 기준을 제시한다. 본 기준서에는 연료전지의 적용 범위, 구조, 안전장치, 성능 등을 규정한다.

이와 유사한 기준서로는 이동형 연료전지(드론용) 제조의 시설⋅기술⋅검사 기준(KGS AH373)(71)이 있으며, 해당 기준서는 KGS AH372와 전반적인 내용은 유사하나, 3kW 이하의 정격출력 연료전지에 대한 추가 경과조치 사항들이 기술되어 있다. 또한, KGS AH373은 항공용 모빌리티에 대한 기준으로 낙하 내구성능 시험방법을 포함하고 있다. KGS AH372와 KGS AH373은 열처리나 열관리시스템에 대한 기준을 제시되어 있지 않다.

한국산업안전보건공단에서 공표한 기술지침서 자동차용 수소연료전지 시스템의 안전에 관한 기술지침(KOSHA GUIDE P-47-2021)(72)은 자동차용 수소연료전지 시스템에 대한 지침서로, 연료 시스템의 설계 및 성능 요구사항과 시스템 안전 등에 대한 지침이 기술되어 있다. 하지만, 열관리시스템의 안전성과 관련된 시험항목이나 허용치 등에 대한 기준은 제시되어 있지 않다.

이처럼 국내에는 항공기용 수소연료전지에 대한 기준서는 전무하며, 이동형 모빌리티에 적용되는 연료전지에 관한 기준서에는 열관리시스템에 대한 정의나 기준이 기재되어 있지 않다.

5.3 국외 인증기준

유럽민간항공시설기구(EUROCAE, The European Organisation for Civil Aviation Equipment)와 국제자동차기술자협회(SAE, Society of Automotive Engineers)에서 공동으로 발간한 지침서 EUROCAE ED219/SAE AIR6464 Aircraft Fuel Cell Safety Guidelines(73)는 항공기에 적용된 연료전지의 전반적인 설계, 작동, 안전 등에 관한 내용을 규정하고 있다. 지침서의 ‘Appendix B. Fuel Cell System Thermal Management’ 항목에는 냉각 기법, 내압 성능, 냉각수 특징, 재료 호환성, 서지 탱크, 낙뢰 등 연료전지의 열관리시스템 설계 시 고려사항에 대한 내용이 포함되어 있다. EUROCAE ED245/SAE AS6858 MASPS For Installation of Fuel Cell Systems on Large Civil Aircraft(74)는 항공기에 PEMFC을 안전하게 적용하기 위해 제시된 기술서로, 항목 ‘CHAPTER 14 Thermal Management Considerations’에서 공랭식, 수냉식 열관리에 대한 특징과 고려 사항들이 기재되어 있다.

미국 연방 항공국(FAA, Federal Aviation Administration)에서는 FAA DOT/FAA/TC-19/16 Energy Supply Device Aviation Rulemaking Committee(75) 보고서를 발표하여 항공기에 설치되는 연료전지에 대한 권장 사항을 제시하였다. 보고서에는 Lt-PEMFC와 Ht-PEMFC의 특징과 구성요소에 대한 내용을 기재하였다.

하지만, 국내 인증 기준서들과 동일하게 국외 기준서 역시 열관리시스템을 평가하는 시험항목이나 절차에 대한 세부적인 기준은 제시되어 있지 않다는 한계를 보인다.

6. 결 론

본 논문에서는 UAM용 수소연료전지 열관리시스템 인증기준을 수립하기 위해 개발 사례와 냉각 기법 등을 파악하였으며, 다음과 같은 결론을 도출하였다.

- (1) 에너지 밀도가 낮은 배터리의 한계를 보완하고자 에너지 밀도가 높은 수소연료전지를 적용한 UAM의 개발 사례들이 보고되고 있으며, 많은 인원을 수용하기 위한 고출력 수소연료전지 추진 시스템의 UAM 개발이 진행되고 있다.

- (2) 화학 에너지로부터 직접 전기 에너지를 생산하는 수소연료전지는 생성된 에너지의 약 50 %를 열에너지로 배출하므로 전력에 따른 적절한 냉각 기법 적용이 필요하다. 하지만, 대부분의 냉각 기법 관련 연구 및 논문에서는 5kW 이하의 저전력의 수소연료전지의 온도 평가를 진행하고 있어 이를 고출력 항공용 수소연료전지 냉각에 직접적으로 도입하는 것에는 한계가 있다. 따라서, 항공용 수소연료전지에 작동되는 높은 전력에 관한 냉각 연구가 필요한 실정이며, 첨단 냉각 기법의 실제 적용을 위한 추가적인 연구 또한 필요하다.

- (3) UAM용 수소연료전지의 안정적인 운용을 위해서는 열관리시스템이 필수적이며, 이를 평가하는 인증기준서 도출 및 적용이 필요하다. 하지만, 국내에서는 항공용에 적용되는 인증기준서가 마련되지 않았으며, 국외에서는 항공용 인증기준서와 열관리시스템에 관한 정의 및 내용은 규정되어 있으나, 열관리시스템에 대한 평가 방법이나 그 허용치는 전무하다. 따라서, 고출력의 항공용 수소연료전지 도입을 위해서는 이를 적절히 평가하는 인증기준서 마련이 필요한 실정이다.

Acknowledgments

이 논문은 경기도의 재원으로 경기도 지역 협력 연구센터 사업(GRRC항공2023-B04)과 국토교통부의 재원으로 국토교통과학기술진흥원의 지원(RS-2023-00243094)을 받아 수행되었습니다. 이에 감사드립니다.

References

-

Čokorilo, O., 2016, “Environmental issues for aircraft operations at airports,” Transportation Research Procedia, 14, 3713-3720.

[https://doi.org/10.1016/j.trpro.2016.05.491]

-

Prussi, M., Lee, U., Wang, M., Malina, R., Valin, H., Taheripour, F., Hileman, J. I., 2021, “CORSIA: The first internationally adopted approach to calculate life-cycle GHG emissions for aviation fuels,” Renewable and Sustainable Energy Reviews, 150, 111398.

[https://doi.org/10.1016/j.rser.2021.111398]

-

Yoshizumi, T., Kubo, H., & Okumura, M., 2021, “Development of high-performance FC stack for the new MIRAI (No. 2021-01-0740),” SAE Technical Paper.

[https://doi.org/10.4271/2021-01-0740]

-

Sery, J., & Leduc, P., 2022, “Fuel cell behavior and energy balance on board a Hyundai Nexo,” International Journal of Engine Research, 23(5), 709-720.

[https://doi.org/10.1177/14680874211059046]

-

Tanaka, S., Nagumo, K., Yamamoto, M., Chiba, H., Yoshida, K., & Okano, R., 2020, “Fuel cell system for Honda CLARITY fuel cell,” ETransportation, 3, 100046.

[https://doi.org/10.1016/j.etran.2020.100046]

-

Muthukumar, M., Rengarajan, N., Velliyangiri, B., Omprakas, M. A., Rohit, C. B., & Raja, U. K., 2021, “The development of fuel cell electric vehicles–A review. Materials Today: Proceedings,” 45, 1181-1187.

[https://doi.org/10.1016/j.matpr.2020.03.679]

-

Aminudin, M. A., Kamarudin, S. K., Lim, B. H., Majilan, E. H., Masdar, M. S., & Shaari, N., 2023, “An overview: Current progress on hydrogen fuel cell vehicles,” International Journal of Hydrogen Energy, 48(11), 4371-4388.

[https://doi.org/10.1016/j.ijhydene.2022.10.156]

- Wipke, K., Anton, D., & Sprik, S., 2009, “Evaluation of range estimates for Toyota FCHV-adv under open road driving conditions,” prepared under SRNS CRADA number CR-04-003.

-

Li, J. Q., 2016, “Battery-electric transit bus developments and operations: A review,” International Journal of Sustainable Transportation, 10(3), 157-169.

[https://doi.org/10.1080/15568318.2013.872737]

-

Lapeña-Rey, N., Mosquera, J., Bataller, E., & Ortí, F., 2010, “First fuel-cell manned aircraft,” Journal of aircraft, 47(6), 1825-1835.

[https://doi.org/10.2514/1.42234]

-

Romeo, G., Borello, F., Correa, G., & Cestino, E., 2013, “ENFICA-FC: Design of transport aircraft powered by fuel cell & flight test of zero emission 2-seater aircraft powered by fuel cells fueled by hydrogen,” International journal of hydrogen energy, 38(1), 469-479.

[https://doi.org/10.1016/j.ijhydene.2012.09.064]

- ZeroAvia, accessed Sep 6, 2024, https://zeroavia.com/

- APUS Group, accessed Sep 13, 2024, https://group.apus-aero.com/zero-emission/

- H2FLY, accessed Sep 13, 2024, https://www.h2fly.de/

- Universal Hydrogen, accessed Sep 16, 2024, https://hydrogen.aero/

-

Felseghi, R. A., Carcadea, E., Raboaca, M. S., Trufin, C. N., & Filote, C., 2019, “Hydrogen fuel cell technology for the sustainable future of stationary applications,” Energies, 12(23), 4593.

[https://doi.org/10.3390/en12234593]

-

Gencoglu, M. T., & Ural, Z., 2009, “Design of a PEM fuel cell system for residential application,” International journal of hydrogen energy, 34(12), 5242-5248.

[https://doi.org/10.1016/j.ijhydene.2008.09.038]

- Goyal, R., Reiche, C., Fernando, C., Serrao, J., Kimmel, S., Cohen, A., & Shaheen, S., 2018, Urban air mobility (UAM) market study (No. HQ-E-DAA-TN65181).

-

Zaid, A. A., Belmekki, B. E. Y., & Alouini, M. S., 2023, “eVTOL communications and networking in UAM: Requirements, key enablers, and challenges,” IEEE Communications Magazine, 61(8), 154-160.

[https://doi.org/10.1109/MCOM.004.2300061]

-

Donateo, T., & Çinar, H., 2022, “Conceptual design and sizing optimization based on minimum energy consumption of lift-cruise type eVTOL aircraft powered by battery and fuel cell for urban air mobility,” In Journal of Physics: Conference Series Vol. 2385, No. 1, p. 012072.

[https://doi.org/10.1088/1742-6596/2385/1/012072]

-

Marinaro, G., Di Lorenzo, G., & Pagano, A., 2022, “From a battery-based to a PEM fuel cell-based propulsion architecture on a lightweight full electric aircraft: A Comparative Numerical Study,” Aerospace, 9(8), 408.

[https://doi.org/10.3390/aerospace9080408]

-

Lapeña-Rey, N., Blanco, J. A., Ferreyra, E., Lemus, J. L., Pereira, S., & Serrot, E., 2017, “A fuel cell powered unmanned aerial vehicle for low altitude surveillance missions,” International Journal of Hydrogen Energy, 42(10), 6926-6940.

[https://doi.org/10.1016/j.ijhydene.2017.01.137]

-

O’hayre, R., Cha, S. W., Colella, W., & Prinz, F. B., 2016, Fuel cell fundamentals. John Wiley & Sons.

[https://doi.org/10.1002/9781119191766]

-

Fernandes, M. D., Andrade, S. D. P., Bistritzki, V. N., Fonseca, R. M., Zacarias, L. G., Gonçalves, H. N. C., ... & Matencio, T., 2018, “SOFC-APU systems for aircraft: A review,” International Journal of Hydrogen Energy, 43(33), 16311-16333.

[https://doi.org/10.1016/j.ijhydene.2018.07.004]

-

Botti, J. J., Grieve, M. J., & MacBain, J. A., 2005, “Electric vehicle range extension using an SOFC APU,” SAE Technical Paper, No. 2005-01-1172.

[https://doi.org/10.4271/2005-01-1172]

-

Rechberger, J., Kaupert, A., Hagerskans, J., & Blum, L., 2016, “Demonstration of the first European SOFC APU on a heavy duty truck,” Transportation Research Procedia, 14, 3676-3685.

[https://doi.org/10.1016/j.trpro.2016.05.442]

-

Mekhilef, S., Saidur, R., & Safari, A., 2012, “Comparative study of different fuel cell technologies,” Renewable and Sustainable Energy Reviews, 16(1), 981-989.

[https://doi.org/10.1016/j.rser.2011.09.020]

-

Singla, M. K., Nijhawan, P., & Oberoi, A. S., 2021, “Hydrogen fuel and fuel cell technology for cleaner future: a review,” Environmental Science and Pollution Research, 28(13), 15607-15626.

[https://doi.org/10.1007/s11356-020-12231-8]

-

Manoharan, Y., Hosseini, S. E., Butler, B., Alzhahrani, H., Senior, B. T. F., Ashuri, T., & Krohn, J., 2019, “Hydrogen fuel cell vehicles; current status and future prospect,” Applied Sciences, 9(11), 2296.

[https://doi.org/10.3390/app9112296]

-

Aminudin, M. A., Kamarudin, S. K., Lim, B. H., Majilan, E. H., Masdar, M. S., & Shaari, N., 2023, “An overview: Current progress on hydrogen fuel cell vehicles,” International Journal of Hydrogen Energy, 48(11), 4371-4388.

[https://doi.org/10.1016/j.ijhydene.2022.10.156]

-

Rosli, R. E., Sulong, A. B., Daud, W. R. W., Zulkifley, M. A., Rosli, M. I., Majlan, E. H., ... & Radzuan, N. A. M., 2019, “The design and development of an HT-PEMFC test cell and test station,” International Journal of Hydrogen Energy, 44(58), 30763-30771.

[https://doi.org/10.1016/j.ijhydene.2018.01.174]

-

Oh, K., Chippar, P., & Ju, H., 2014, “Numerical study of thermal stresses in high-temperature proton exchange membrane fuel cell (HT-PEMFC),” International Journal of Hydrogen Energy, 39(6), 2785-2794.

[https://doi.org/10.1016/j.ijhydene.2013.01.201]

-

Shabani, B., & Andrews, J., 2011, “An experimental investigation of a PEM fuel cell to supply both heat and power in a solar-hydrogen RAPS system,” International journal of hydrogen energy, 36(9), 5442-5452.

[https://doi.org/10.1016/j.ijhydene.2011.02.003]

-

Taner, T., 2021, “The novel and innovative design with using H2 fuel of PEM fuel cell: Efficiency of thermodynamic analyze,” Fuel, 302, 121109.

[https://doi.org/10.1016/j.fuel.2021.121109]

-

Taner, T., 2018, “Energy and exergy analyze of PEM fuel cell: A case study of modeling and simulations,” Energy, 143, 284-294.

[https://doi.org/10.1016/j.energy.2017.10.102]

-

Jeon, D. H., Kim, K. N., Baek, S. M., & Nam, J. H., 2011, “The effect of relative humidity of the cathode on the performance and the uniformity of PEM fuel cells,” International Journal of Hydrogen Energy, 36(19), 12499-12511.

[https://doi.org/10.1016/j.ijhydene.2011.06.136]

-

Li, H., Tang, Y., Wang, Z., Shi, Z., Wu, S., Song, D., ... & Mazza, A., 2008, “A review of water flooding issues in the proton exchange membrane fuel cell,” Journal of Power Sources, 178(1), 103-117.

[https://doi.org/10.1016/j.jpowsour.2007.12.068]

- Bhattacharya, P. K., 2015, “Water flooding in the proton exchange membrane fuel cell,” Directions, 15(1), 24-33.

-

Choi, E. J., Park, J. Y., & Kim, M. S., 2019, “Two-phase cooling using HFE-7100 for polymer electrolyte membrane fuel cell application,” Applied Thermal Engineering, 148, 868-877.

[https://doi.org/10.1016/j.applthermaleng.2018.11.103]

-

Shakhshir, S. A., Gao, X., & Berning, T., 2020, “An experimental study of the effect of a turbulence grid on the stack performance of an air-cooled proton exchange membrane fuel cell,” Journal of Electrochemical Energy Conversion and Storage, 17(1), 011006.

[https://doi.org/10.1115/1.4044154]

-

Qiu, D., Peng, L., Tang, J., & Lai, X., 2020, “Numerical analysis of air-cooled proton exchange membrane fuel cells with various cathode flow channels,” Energy, 198, 117334.

[https://doi.org/10.1016/j.energy.2020.117334]

-

Lopez-Sabiron, A. M., Barroso, J., Roda, V., Barranco, J., Lozano, A., & Barreras, F., 2012, “Design and development of the cooling system of a 2 kW nominal power open-cathode polymer electrolyte fuel cell stack,” International journal of hydrogen energy, 37(8), 7289-7298.

[https://doi.org/10.1016/j.ijhydene.2011.11.073]

-

Sasmito, A. P., Lum, K. W., Birgersson, E., & Mujumdar, A. S., 2010, “Computational study of forced air-convection in open-cathode polymer electrolyte fuel cell stacks,” Journal of Power Sources, 195(17), 5550-5563.

[https://doi.org/10.1016/j.jpowsour.2010.02.083]

-

Lee, J., Gundu, M. H., Lee, N., Lim, K., Lee, S. W., Jang, S. S., ... & Ju, H., 2020, “Innovative cathode flow-field design for passive air-cooled polymer electrolyte membrane (PEM) fuel cell stacks,” International Journal of Hydrogen Energy, 45(20), 11704-11713.

[https://doi.org/10.1016/j.ijhydene.2019.07.128]

-

Matian, M., Marquis, A., & Brandon, N., 2011, “Model based design and test of cooling plates for an air-cooled polymer electrolyte fuel cell stack,” International Journal of Hydrogen Energy, 36(10), 6051-6066.

[https://doi.org/10.1016/j.ijhydene.2011.01.026]

-

Mohamed, W. A. N. W., & Atan, R., 2015, “Experimental thermal analysis on air cooling for closed-cathode Polymer Electrolyte Membrane fuel cells,” International Journal of Hydrogen Energy, 40(33), 10605-10626.

[https://doi.org/10.1016/j.ijhydene.2015.06.095]

-

Ramezanizadeh, M., Nazari, M. A., Ahmadi, M. H., & Chen, L., 2019, “A review on the approaches applied for cooling fuel cells,” International Journal of Heat and Mass Transfer, 139, 517-525.

[https://doi.org/10.1016/j.ijheatmasstransfer.2019.05.032]

-

Zhang, G., & Kandlikar, S. G., 2012, “A critical review of cooling techniques in proton exchange membrane fuel cell stacks,” International Journal of Hydrogen Energy, 37(3), 2412-2429.

[https://doi.org/10.1016/j.ijhydene.2011.11.010]

-

Chen, F. C., Gao, Z., Loutfy, R. O., & Hecht, M. J. F. C., 2003, “Analysis of optimal heat transfer in a PEM fuel cell cooling plate,” Fuel Cells, 3(4), 181-188.

[https://doi.org/10.1002/fuce.200330112]

-

Baek, S. M., Yu, S. H., Nam, J. H., & Kim, C. J., 2011, “A numerical study on uniform cooling of large-scale PEMFCs with different coolant flow field designs,” Applied Thermal Engineering, 31(8-9), 1427-1434.

[https://doi.org/10.1016/j.applthermaleng.2011.01.009]

-

Afshari, E., Ziaei-Rad, M., & Dehkordi, M. M., 2017, “Numerical investigation on a novel zigzag-shaped flow channel design for cooling plates of PEM fuel cells,” Journal of the Energy Institute, 90(5), 752-763.

[https://doi.org/10.1016/j.joei.2016.07.002]

-

Tong, G., Xu, X., Yuan, Q., Yang, Y., Tang, W., & Sun, X., 2021, “Research on influencing factors of heat transfer enhancement fins in fuel cell cooling channel,” Ionics, 27, 743-757.

[https://doi.org/10.1007/s11581-020-03841-w]

-

Islam, M. R., Shabani, B., Rosengarten, G., & Andrews, J., 2015, “The potential of using nanofluids in PEM fuel cell cooling systems: A review,” Renewable and Sustainable Energy Reviews, 48, 523-539.

[https://doi.org/10.1016/j.rser.2015.04.018]

-

Islam, M. R., Shabani, B., & Rosengarten, G., 2016, “Nanofluids to improve the performance of PEM fuel cell cooling systems: a theoretical approach,” Applied Energy, 178, 660-671.

[https://doi.org/10.1016/j.apenergy.2016.06.090]

-

Zakaria, I., Azmi, W. H., Mamat, A. M. I., Mamat, R., Saidur, R., Talib, S. A., & Mohamed, W. A. N. W., 2016, “Thermal analysis of Al2O3–water ethylene glycol mixture nanofluid for single PEM fuel cell cooling plate: an experimental study,” International Journal of Hydrogen Energy, 41(9), 5096-5112.

[https://doi.org/10.1016/j.ijhydene.2016.01.041]

-

Islam, R., Shabani, B., Andrews, J., & Rosengarten, G., 2017, “Experimental investigation of using ZnO nanofluids as coolants in a PEM fuel cell,” International Journal of Hydrogen Energy, 42(30), 19272-19286.

[https://doi.org/10.1016/j.ijhydene.2017.06.087]

-

Zakaria, I. A., Mohamed, W. A. N. W., Zailan, M. B., & Azmi, W. H., 2019, “Experimental analysis of SiO2-Distilled water nanofluids in a Polymer Electrolyte Membrane fuel cell parallel channel cooling plate,” International Journal of Hydrogen Energy, 44(47), 25850-25862.

[https://doi.org/10.1016/j.ijhydene.2019.07.255]

-

Lee, N., Salihi, H., Yu, B., Lee, J., Lee, S. W., Jang, S. S., & Ju, H., 2021, “Metal-foam-based cathode flow-field design to improve H2O retention capability of passive air cooled polymer electrolyte fuel cells,” International Journal of Thermal Sciences, 161, 106702.

[https://doi.org/10.1016/j.ijthermalsci.2020.106702]

-

Afshari, E., Ziaei-Rad, M., & Shariati, Z., 2016, “A study on using metal foam as coolant fluid distributor in the polymer electrolyte membrane fuel cell,” International Journal of Hydrogen Energy, 41(3), 1902-1912.

[https://doi.org/10.1016/j.ijhydene.2015.10.122]

-

Vazifeshenas, Y., Sedighi, K., & Shakeri, M., 2020, “Open cell metal foam as extended coolant surface–fuel cell application,” Fuel Cells, 20(2), 108-115.

[https://doi.org/10.1002/fuce.201800147]

-

Saeedan, M., Afshari, E., & Ziaei-Rad, M., 2022, “Modeling and optimization of turbulent flow through PEM fuel cell cooling channels filled with metal foam-a comparison of water and air cooling systems,” Energy Conversion and Management, 258, 115486.

[https://doi.org/10.1016/j.enconman.2022.115486]

-

Hwang, S. H., & Kim, M. S., 2016, “An experimental study on the cathode humidification and evaporative cooling of polymer electrolyte membrane fuel cells using direct water injection method at high current densities,” Applied Thermal Engineering, 99, 635-644.

[https://doi.org/10.1016/j.applthermaleng.2016.01.091]

-

Fly, A., & Thring, R. H., 2016, “A comparison of evaporative and liquid cooling methods for fuel cell vehicles,” International Journal of Hydrogen Energy, 41(32), 14217-14229.

[https://doi.org/10.1016/j.ijhydene.2016.06.089]

-

Choi, E. J., Park, J. Y., & Kim, M. S., 2018, “A comparison of temperature distribution in PEMFC with single-phase water cooling and two-phase HFE-7100 cooling methods by numerical study,” International Journal of Hydrogen Energy, 43(29), 13406-13419.

[https://doi.org/10.1016/j.ijhydene.2018.05.056]

-

Garrity, P. T., Klausner, J. F., & Mei, R., 2007, “A flow boiling microchannel evaporator plate for fuel cell thermal management,” Heat Transfer Engineering, 28(10), 877-884.

[https://doi.org/10.1080/01457630701378333]

-

Kösters, T. L., von Schweinitz, A. G., Heere, M., Friedrichs, J., & Gao, X., 2023, “Experimental study and simulations of hydrogen cooling effectiveness for aviation PEM fuel cells,” Scientific Reports, 13(1), 23016.

[https://doi.org/10.1038/s41598-023-49309-5]

-

Srinath, A. N., Pena López, Á., Miran Fashandi, S. A., Lechat, S., di Legge, G., Nabavi, S. A., ... & Jafari, S., 2022, “Thermal management system architecture for hydrogen-powered propulsion technologies: Practices, thematic clusters, system architectures, future challenges, and opportunities,” Energies, 15(1), 304.

[https://doi.org/10.3390/en15010304]

-

Coutinho, M., Bento, D., Souza, A., Cruz, R., Afonso, F., Lau, F., ... & da Silva, C. R., 2023, “A review on the recent developments in thermal management systems for hybrid-electric aircraft,” Applied Thermal Engineering, 227, 120427.

[https://doi.org/10.1016/j.applthermaleng.2023.120427]

-

Habrard, V., Hazyuk, I., Pommier-Budinger, V., Jézégou, J., & Benard, E., 2024, “Sensitivity Analysis and Optimization of a Liquid Cooling Thermal Management System for Hybrid Fuel Cell Aircraft,” In Journal of Physics: Conference Series Vol. 2716, No. 1, p. 012011.

[https://doi.org/10.1088/1742-6596/2716/1/012011]

- Korea Gas Safety Code, 2024, KGS AH372 2024 Facility/Technical/Inspection Code for Manufacture of Mobile Gas Fuel Cells(for Forklift).

- Korea Gas Safety Code, 2024, KGS AH373 2024 Facility/Technical/Inspection Code for Manufacture of Portable Fuel Cells applied to unmanned aerial vehicle.

- Korea Occupational Safety and Health Agency, 2021, KOSHA GUIDE P-47-2021.

- EUROCAE/SAE, 2013, EUROCAE ED219/SAE AIR6464 Aircraft Fuel Cell Safety Guidelines.

- EUROCAE/SAE, 2017, EUROCAE ED245/SAE AS6858 MASPS For Installation of Fuel Cell Systems on Large Civil Aircraft.

- FAA, 2019, FAA DOT/FAA/TC–19/16 Energy Supply Device Aviation Rulemaking Committee.