비등 기반 히트 스프레더의 확산 열저항 평가

*아주대학교, 기계공학과**Laser Systems R&D, LIG Nex1

Abstract

As the thermal density of electronic devices rapidly increases, the demand for heat spreaders capable of dissipating high heat fluxes exceeding 150 W/cm² is emphasized in thermal management applications. Boiling-driven heat spreaders, which operate based on boiling instead of evaporation, circulate the working fluid through bubble pumping without wick structures, thus offering higher operational limits than conventional vapor chambers. So, research on boiling-driven heat spreaders is gaining new attention. However, existing studies have focused on the thermal performance of boiling-driven heat spreaders at high heat fluxes without evaluating their spreading thermal resistance and temperature uniformity index (TUI). Since the essence of a heat spreader is to disperse concentrated heat over a wide area, evaluating these metrics is essential. A boiling-driven heat spreader with dimensions of 90 mm × 90 mm × 2 mm was fabricated in this study. The experimental results showed that the junction temperature remained below 79℃ at a high heat flux of 240 W/cm². The spreading thermal resistance recorded values of 0.1 K/W at heat fluxes above 100 W/cm², which is 43% lower than that of a copper plate of the same shape. Particularly, in the vertical up direction, the minimum thermal resistance of 0.088 K/W was achieved at a heat flux of 200 W/cm². The TUI of the condenser section showed lower values than copper at all heat fluxes above 6 W/cm², and no significant changes were observed at heat fluxes above 200 W/cm² due to bubble pumping. These results confirm that the boiling-driven heat spreader operates stably even at high heat fluxes and suggest its effective application for thermal management in high-heat-flux electronic devices.

Keywords:

Heat spreading, Boiling-driven, Thermal performance, Electronics cooling키워드:

열확산, 비등 기반, 열성능, 전자 장비 냉각1. 서 론

전자 장비의 성능이 고도화됨에 따라 발열 문제는 점점 더 중요한 이슈로 대두되고 있다(1). 특히 고성능 전자 장비는 높은 열유속을 발생시키기 때문에, 효과적인 열관리가 필수적이다. 이러한 높은 열유속 문제를 해결하기 위해 다양한 열관리 방안이 연구되고 있으며, 그중에서도 히트 스프레더는 열을 효율적으로 확산시키고 히트 싱크로 전달하는 데 중요한 역할을 한다. 히트 스프레더는 전자 장비의 열원에 가장 가까이 위치하여 높은 열전도도를 갖는 방열 장치로, 열을 넓은 면적으로 분산시켜 국부적으로 높은 열유속을 낮춰 히트 싱크가 보다 효율적으로 열을 방출할 수 있도록 돕는 장치이다(2). 이를 통해 장치의 과열을 방지하고, 성능 저하와 수명 단축을 예방할 수 있다. 현재 전자 장비의 냉각에 사용되는 가장 대표적인 히트 스프레더 중 하나는 베이퍼 챔버(vapopr chamber)이다. 베이퍼 챔버는 컨테이너, 컨테이너 내부의 윅 구조, 그리고 작동유체로 구성된다. 베이퍼 챔버는 컨테이너 내부에 주입된 작동유체의 증발과 응축을 기반으로 작동한다.

열원에서 열이 발생하면 고온부에서 액상의 작동유체가 증발하고, 저온부에 도달하여 응축이 일어나게 된다. 응축된 작동유체는 윅 구조의 모세관력을 통해 다시 고온부로 수송되어 순환되며 작동한다(3). 베이퍼 챔버는 열 관리 성능의 향상을 위해 크기, 열원의 형태, 컨테이너의 재질, 작동유체의 종류 및 충전량 그리고 작동유체의 순환 개선과 같이 다각도로 연구되고 있다. 특히 베이퍼 챔버의 성능은 윅 구조의 성능에 직접적인 영향을 받기에, 윅 구조에 집중하여 베이퍼 챔버의 성능을 향상시키기 위한 연구가 많이 보고되었다. 베이퍼 챔버의 대표적인 윅 구조로는 금속 메쉬 윅(4),(5),(6), 마이크로그루브 윅(7), 소결금속 윅(8,9), 여러 구조의 윅을 혼합하여 사용하는 복합체 윅(10)이 사용되고 있다. 또한 윅 구조를 정량적으로 평가하고 최적화하기 위한 노력도 진행되고 있다(11),(12),(13).

그러나 베이퍼 챔버의 윅 구조는 모세관력을 기반으로 작동유체를 순환시키기 때문에, 30% 내외로 충전되는 낮은 작동유체의 충전량과 맞물려 150 W/cm² 이상의 높은 열유속에서 dry-out이 발생하게 된다. 실제로 dry-out이 발생하게 되면 작동유체의 순환이 악화되어 열관리 성능이 급격하게 저하되며 열관리의 실패로 이어지게 된다. 또한 윅 구조의 모세관력은 중력의 영향을 받아, 베이퍼 챔버는 작동 방향에 대한 열성능 편차가 존재한다. 이러한 높은 열유속에서의 한계점과 작동 방향에 대한 성능 편차를 극복하기 위해, 최근에는 윅 구조가 없는 비등 기반 히트 스프레더가 주목받고 있다. 비등 기반 히트 스프레더는 상변화 과정 중에서도 비등을 기반으로 작동하며, 비등으로 인해 발생되는 bubble pumping 효과를 통해 작동유체의 순환이 이루어진다. 따라서 베이퍼 챔버와는 달리 윅 구조 없이 효과적으로 작동유체가 순환할 수 있다. Bubble pumping 효과와 80% 내외로 충전되는 작동유체의 높은 충전량 덕분에 비등 기반 히트 스프레더는 베이퍼 챔버에 비해 높은 열유속에서도 dry-out이 발생하지 않아 낮은 열저항을 유지할 수 있다. 따라서 비등 기반 히트 스프레더는 높은 열유속에서도 우수한 방열 성능을 발휘할 수 있다. 이러한 가능성을 토대로 현재까지 비등 기반 히트 스프레더에 대한 연구가 이루어져 왔다.

Moon 등은 비등 기반 히트 스프레더의 filling ratio, 작동 방향, 작동 온도에 따른 열성능 평가를 진행하였다.(14) 해당 논문에서 비등 기반 히트 스프레더는 150 W/cm2 이상의 높은 열유속에서 0.2 K/W 수준의 축방향 열저항을 기록하였다. Wang 등은 비등 기반 히트 스프레더의 두께가 열성능에 미치는 영향을 조사하였다(15). 축방향 열저항의 경우 두께와 무관하게 0.2 K/W 이하의 낮은 수치를 달성하지만, 임계 열유속의 경우 두께가 감소함에 따라 같이 감소하는 경향을 나타내었다. Lim 등은 비등 기반 히트 스프레더 내부의 유동 가시화를 통해 작동 매커니즘을 설명하였다(16). Lim 등은 또한 비등 기반 히트 싱크를 공랭식 히트 싱크에 접합한 새로운 형태의 패키징을 제시하였으며, 해당 패키징을 통해 높은 온도 균일성을 유지할 수 있음을 보였다(17).

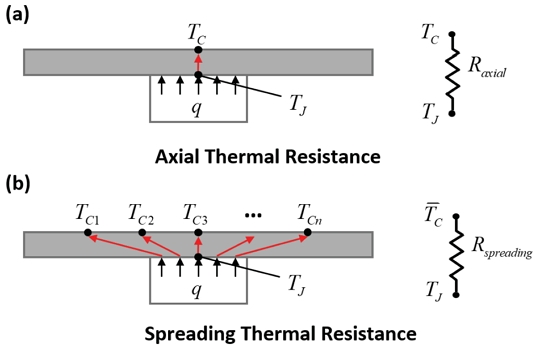

그러나 비등 기반 히트 스프레더의 확산 열저항과 응축부의 온도 균일도에 대한 평가는 아직 이루어지지 않았다. Fig. 1 (a)는 축방향 열저항의 개념을 나타내는 그림으로, 지금까지 비등 기반 히트 스프레더의 열저항을 평가하는 방법으로 사용되어 왔다. 반면 Fig. 1 (b)는 확산 열저항으로, 저온부의 평균 온도와, 고온부의 온도(접점 온도) 그리고 발열량을 통해 계산된다(18). 확산 열저항은 히트 스프레더의 성능을 평가하는 중요한 지표로, 열이 얼마나 효과적으로 확산되고 방출되는지를 나타낸다. 또한 응축부의 온도 균일도를 통해 히트 스프레더가 넓은 면적으로 열을 얼마나 균일하게 확산시키는지 확인할 수 있다. 온도 균일도가 높을수록 히트 싱크를 통해 효과적으로 열을 방출할 수 있다. 베이퍼 챔버의 경우, 그동안 확산 열저항과 응축부의 온도 균일도를 통해 열 관리 성능과 열 확산 성능이 평가되어 왔다(19). 이에 비해 비등 기반 히트 스프레더는 높은 열유속 환경에서의 성능이 주로 연구되었으며, 확산 열저항과 응축부 온도 균일도에 대한 평가는 이루어지지 않았다. 비등 기반 히트 스프레더는 새로운 개념의 히트 스프레더이므로 작동 특성과 열 성능에 대한 면밀한 평가가 필요하다. 이를 위해 기존 히트 스프레더의 성능 평가에 사용되어온 확산 열저항과 응축부 온도 균일도의 두 가지 지표를 적용하여 비등 기반 히트 스프레더의 열 관리 및 열 확산 성능을 정량적으로 평가할 수 있다.

Thermal resistance of heat spreader. (a) Axial thermal resistance. (b) Spreading thermal resistance.

따라서 본 논문에서는 비등 기반 히트 스프레더의 확산 열저항과 응축부 온도 균일도를 체계적으로 평가하고, 해당 평가 절차를 동일 형상의 구리판에 적용하여 비등 기반 히트 스프레더와 비교하였다. 본 연구 결과를 통해 비등 기반 히트 스프레더의 성능을 객관적으로 평가할 수 있으며, 향후 높은 열유속에 주어진 열관리 문제에 비등 기반 히트 스프레더의 적용 가능성을 평가하는 중요한 자료를 제공할 수 있을 것이다.

2. 실험 장치 및 방법

2.1 비등 기반 히트 스프레더 제작

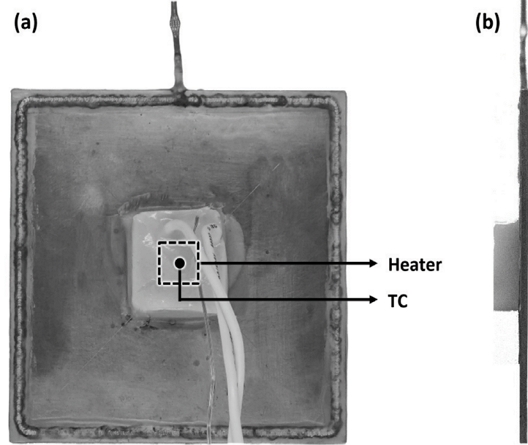

본 연구에서 사용된 비등 기반 히트 스프레더는 90 mm × 90 mm × 2 mm의 얇은 직육면체 형태로, 그 형상은 Fig. 2에서 확인할 수 있다. 비등 기반 히트 스프레더는 두 개의 구리판으로 구성되어 있으며, 비등부는 응축부를 덮고 TIG 용접으로 밀봉되었다. 상단에는 내부 진공 형성과 작동유체 주입을 위한 구리관이 위치해 있다. 응축부에는 지지대가 있어 음압으로 인한 파손을 방지한다. Fig. 3(a)와 같이 비등부의 중앙에는 전해 도금 방식으로 25 mm × 25 mm의 비등 촉진 표면으로 사용되는 마이크로 다공질 코팅이 형성되어 있다. 광학 현미경을 사용하여 비등 촉진 표면의 미세 구조를 촬영하였으며, 이는 Fig. 3(b)에서 확인할 수 있다. 작동유체로는 탈기된 물을 사용하였으며, 작동유체를 충전하기 전에 환류 컨덴서가 장착된 탱크 내에서 60분간 충분하게 끓인 이후 탈기 작업을 진행하였다. 이후 고진공 펌프를 통해 비등 기반 히트 스프레더 내부 압력을 5 × 10-5 kPa 이하로 유지한 후 작동유체인 탈기된 물을 내부 체적의 80%로 충전하였다. 작동유체의 충전이 완료되면 초음파 용접기를 사용하여 주입구를 밀봉하였다.

Boiling-driven heat spreader. (a) Front view of boiling-driven heat spreader. (b) Side view of boiling-driven heat spreader.

2.2 비등 기반 히트 스프레더 열성능 실험 장치

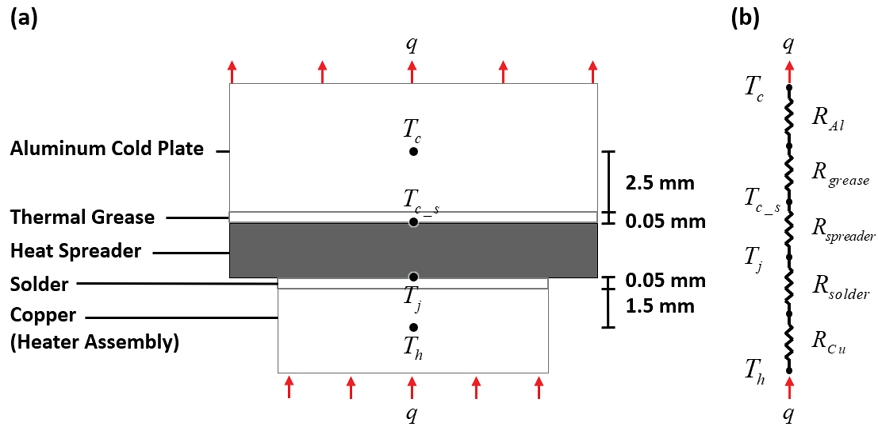

비등 기반 히트 스프레더의 확산 열저항을 비롯한 열성능을 측정 및 평가하기 위해 Fig. 4와 같은 실험 장치가 사용되었다. 해당 도식은 비등 기반 히트 스프레더가 수평으로 배치되어 비등 기반 히트 스프레더 상단에 히터가 상단에 부착되어 열전달이 아래 방향으로 이루어지고 있는 모습을 기준으로 나타내고 있다. Fig. 4(a)를 통해 해당 실험 장치의 각각의 구성 요소를 확인할 수 있다. 비등 기반 히트 스프레더의 응축부는 서멀 그리스(Tgrease 1500, Laird Inc. 1.2 W/m⋅K)를 사용하여 cold plate에 부착하였다. 서멀 그리스는 총 1 g이 사용되었으며, 정밀한 마이크로미터를 이용해 측정한 결과 약 50 μm의 두께로 균일하게 도포하였다. cold plate에는 열전대를 부착할 수 있는 총 9개의 위치에 T형 열전대가 삽입된다. 또한 cold plate 내부에는 유로가 있어 냉각수의 유출입이 가능하다. 냉각수는 가혹한 냉각 환경을 모사하기 위해 항온수조(DH.WCR00430, DAIHAN Scientific Inc.)를 통해 40℃로 일정하게 유지되어 공급된다. 비등 기반 히트 스프레더의 비등부는 pressing plate를 통해 눌러져 응축부가 균일한 압력으로 cold plate에 밀착되도록 하며, PEEK 재질로 사용하여 외부로의 열손실을 최소화 하였다. 비등 기반 히트 스프레더의 상단에는 히터 어셈블리가 납땜되어 부착되어있고, 히터 어셈블리는 10 mm × 10 mm의 세라믹 히터(Component General, Inc.)와 10 mm × 10 mm × 3 mm의 구리 블록을 납땜으로 결합하여 제작되었다. 주석 97%, 구리 3% 조성비의 무연납을 사용하였으며, 열전도도는 혼합법칙에 따라 76.69 W/m⋅K로 계산되었다. 일정한 두께로 납땜하기 위해 2 kg의 무게추로 누르며 진행되었으며, 납땜층 두께는 마이크로미터를 통해 측정한 결과 50 μm였다. 구리 블록의 가운데에는 Junction 온도를 계산하기 위한 T형 열전대가 삽입되어 있다. 히터 어셈블리의 주위는 에폭시(DP420, 3M Inc.)로 단열되어 외부로 손실되는 열을 최소화하였다. 세라믹 히터로 열을 인가하기 위해 전원 공급기(N8741A, Keysight Technologies Inc.)를 사용하였다.

2.3 비등 기반 히트스프레더 열성능 실험 과정

본 실험은 비등 기반 히트 스프레더 열성능 평가 실험 장치를 Fig. 4(b)와 같은 형태로 조립하여 단열한 후 진행되었다. 실험을 시작하기 전에 항온수조를 통해 40℃의 물을 cold plate에 공급하여 실험 장치가 정상상태에 도달하면 실험을 개시하였다. 전원 공급기를 통해 세라믹 히터에 전력을 공급하였으며, 총 10개의 TC를 통해 온도 데이터를 취득하였다. 실험은 2 W/cm2에서 300 W/cm2의 열유속까지 단계 적으로 열유속을 증가시켰으며 구리 블록에 삽입된 열전대를 통해 측정된 50초간의 온도에서 전, 후 25초간의 평균 온도 차이가 0.1℃ 이하일 때 정상상태로 수렴하였다고 확인하고, 열유속을 증가시켜 실험을 계속 진행하였다. 실험은 총 4가지 방향에 대해서 진행되었으며 각 방향은 Fig. 5에서 도식화 하였다. 비등 기반 히트 스프레더가 지면과 평행하고 비등부가 상단에 위치한 경우를 horizontal face up, 비등 기반 히트 스프레더가 지면과 평행하고, 비등부가 하단에 위치한 경우를 horizontal face down, 비등 기반 히트 스프레더가 지면과 수직을 이루며 응축부 내부의 지지대가 세로로 배치된 경우를 vertical right, 비등 기반 히트 스프레더가 지면과 수직을 이루며 응축부 내부의 지지대가 가로로 배치된 경우를 vertical up으로 정의하였다. Vertical right와 vertical up 방향은 외관상으로 구분하기 위해 작동유체 주입 튜브의 방향을 기준으로 명명하였다. 또한 반복성 확인을 위해 단일 방향에 대해 총 2번의 실험을 진행하여 총 8번의 반복 실험을 진행하였다.

2.4 데이터 처리 및 불확도 분석

본 실험에서 온도를 측정한 위치와 계산된 온도의 위치를 Fig. 6(a)에서 나타내었다. 접점 온도 (비등 기반 히트 스프레더의 고온부 중앙 벽면온도로 일반적으로 고온부 junction 온도를 의미함) Tj는 구리 블록에 삽입된 열전대에서 측정된 Th, 구리의 열전도율 kCu, 땜납의 열전도율 ksolder, 구리 블록의 온도 측정 지점에서 땜납 사이의 거리 LCu, 땜납의 두께 Lsolder, 열전달률 q, 열원의 면적 Ah를 통해 식 (1)과 같이 계산되었다. 비등기반 히트 스프레더의 저온부 9개 지점의 벽온도 Tc_s,i (i=1, 2, ⋯, 9)는 Cold plate에 삽입된 9개의 열전대에서 측정된 Tc,i (i=1, 2, ⋯, 9)를 통해, 알루미늄의 열전도율 kAl, 서멀 그리스의 열전도율 kgrease, cold plate에서 온도 측정 지점에서 서멀 그리스 사이의 거리 LAl, 서멀 그리스의 두께 Lgrease, 열전달률 q, 저온부의 면적 Ac를 통해 식 (2)로 계산되었다.

| (1) |

| (2) |

One-Dimensional Heat Conduction Calculation. (a) Schematic of one-dimensional heat conduction. (b) Equivalent thermal resistance network.

고온부의 경우 세라믹 히터는 에폭시로 주위가 단열 되어 있고, 히터의 전열 면적과 납땜 되어 있는 구리 블록의 면적이 동일하며, 저온부의 경우 비등 기반 히트 스프레더의 저온부 온도 편차에 비해, 냉각수와 비등 기반 히트 스프레더의 저온부 온도 차이가 크고, cold plate에 열전대가 삽입된 위치가 비등 기반 히트 스프레더의 응축부와 매우 가깝기 때문에 Fig. 6(b)와 같이 비등 기반 히트 스프레더를 제외한 영역에서 1차원 전도 열전달로 가정하여 계산하였다. 위의 과정을 통해 계산된 온도는 Fig. 7에서 표현된 총 10지점의 온도이다. 비등 기반 히트 스프레더의 성능을 평가하기 위해 확산 열저항과 응축부 온도 균일도 (Temperature Uniformity Index, TUI) 개념을 사용하였다. 확산 열저항은 열전달률 q, 접합 온도 Tj와 저온부의 평균 온도 를 통해 계산되었으며, 저온부의 평균 온도는 식 (3)과 같이 결정되고, 확산 열저항은 식 (4)를 이용하여 계산하였다.

| (3) |

| (4) |

이 때, 응축부 온도 균일도 (TUI)는 응축부 9 지점의 온도 중 가장 높은 온도인 Tc_s,max, 가장 낮은 온도인 Tc_s,min을 통해 식 (5)를 이용하여 다음과 같이 계산하였다.

| (5) |

본 실험의 측정 불확도는 아래의 식 (6)∼(8)을 통해 계산되었다(20).

| (6) |

| (7) |

| (8) |

열유속과 접점 온도 및 확산 열저항에 대한 불확도를 Table. 1에 정리하였다.

확산 열저항의 상대 불확도는 3.32∼17.54%로 나타났으며, 최대 불확도는 가장 낮은 열유속인 2 W/cm2에서 기록되었다. 이는 인가되는 열유속이 매우 작을 때 접점온도와 저온부 벽온도의 차이가 작게 나타나기 때문이다. 반면 30 W/cm2 이상의 열유속 범위에서는 4% 이하의 낮은 상대 불확도를 갖음을 확인할 수 있다.

3. 실험 결과

3.1 비등 기반 히트 스프레더의 접점 온도 및 축방향 열저항

확산 열저항과 응축부 온도 균일도(TUI)를 평가하기에 앞서, 제작된 비등 기반 히트 스프레더의 완성도를 평가하기 위해 열유속에 대한 접점 온도와 축방향 열저항을 평가하였다.

접점 온도 (junction temperature)는 Fig. 8에 나타내었으며, 각 작동 방향별 두 번의 반복 실험을 통해 얻은 평균값을 표시하였다. 접점 온도는 열유속이 증가함에 따라 증가하였으며 horizontal face down 방향, 300 W/cm2에서 최대 91℃로 측정되었다. Vertical right 방향, 300 W/cm2의 열유속에서 86.5℃를 기록하여 해당 열유속에서 가장 낮은 접점 온도를 보여주고 있으며, horizontal face down에서 기록된 91℃와 약 4.5℃ 차이로 방향에 따른 접점 온도의 차이가 매우 작음을 확인하였다. 또한 전 방향, 240 W/cm2의 열유속에서 79℃ 이하의 온도를 보여 주었다. 이 결과는 CPU 및 GPU의 허용 온도인 80∼85℃보다 낮은 온도이며, 비등 기반 히트 스프레더가 높은 열유속의 전자 장비 냉각에 효과적인 장치로 사용할 수 있음을 알 수 있다(21)

축방향 열저항은 Fig. 9에 나타내었으며, 각 작동 방향별로 두 번의 반복 실험을 통해 얻은 평균값을 표시하였다. 비등 기반 히트 스프레더의 내부에서 작동유체는 0.8 mm 간격의 매우 제한된 환경에서 작동하게 된다. 이러한 한정된 공간으로 인해 비등 시작을 위한 벽 과열도가 증가하게 되어 낮은 열유속에서는 비등이 아닌 미세 유동과 증발을 기반으로 작동하게 되므로 다소 높은 축방향 열저항을 나타낸다. 이후 핵비등이 시작되면서 열저항이 낮아지며 30 W/cm2 이상의 열유속에서는 전 방향에 대해 0.17 K/W 이하의 낮은 축방향 열저항을 기록하며 안정적으로 작동한다. 100 W/cm2 이상의 높은 열유속에서 전 방향에 대해 0.1 K/W 미만의 매우 낮은 축방향 열저항을 보여주었으며, vertical up 방향, 200 W/cm2의 열유속에서 0.065 K/W의 최저 축방향 열저항을 달성하였다. 해당 결과는 선행 연구에서 보고된 100∼220 W/cm2의 열유속에서 기록된 0.2 K/W의 수치보다 약 50% 개선된 결과라고 판단된다(14). 접점 온도와 축방향 열저항의 결과를 토대로 해당 비등 기반 히트 스프레더가 선행 연구에서 보고된 결과와 유사한 경향을 나타내며, 본 연구에서 사용된 비등 기반 히트 스프레더는 우수한 방열 성능을 가지는 것을 확인할 수 있다.

3.2 비등 기반 히트 스프레더의 확산 열저항 및 응축부 온도 균일도 (TUI)

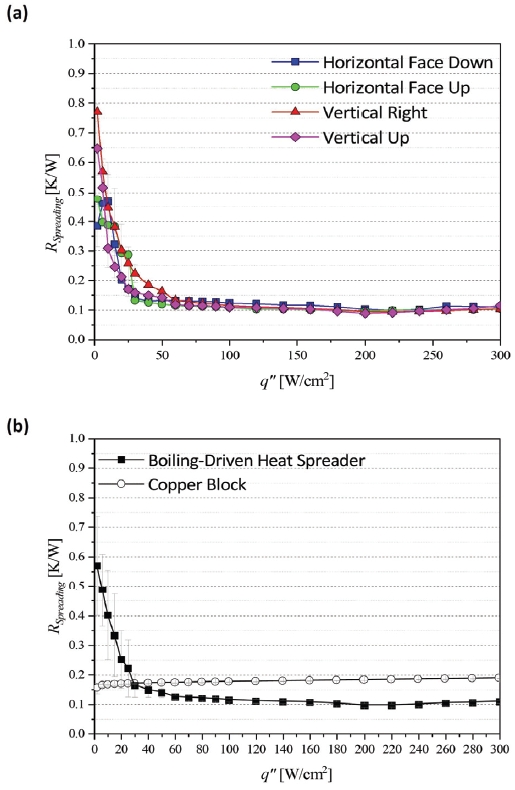

비등 기반 히트 스프레더의 열유속에 대한 확산 열저항은 Fig. 10에 나타나 있다. 확산 열저항은 각 작동 방향별로 두 번의 반복 실험을 통해 얻은 평균값을 표시하였다. Fig. 10(a)에서는 확산 열저항의 경우 축방향 열저항과 동일한 경향을 보였다. 최저 확산 열저항의 경우 vertical up 방향, 200 W/cm2의 열유속에서 0.088 K/W를 달성하였다. 200 W/cm2의 열유속 기준 평균 0.096 K/W로 축방향 열저항의 평균인 0.072에 비해 약 36% 가량 증가하였으나, 여전히 0.1 K/W 수준의 매우 낮은 열저항을 유지하고 있음을 확인하였다. 이는 비등 기반 히트 스프레더에서 열전달이 단순히 1차원적으로만 이루어지지 않고, 열을 응축부의 넓은 면적으로 잘 전달시켜 열원의 열을 히트 싱크로 효과적으로 방열할 수 있음을 의미한다. 실험이 진행된 4개의 작동 방향에 따라 열원의 방향 및 응축부 내부 지지대의 영향으로 인해 실험결과에 미세한 차이는 존재하나, 유의미한 성능 편차로 나타나지는 않았다. 이는 비등 기반 히트 스프레더가 윅 구조 없이도 bubble pumping 효과를 통해 모든 작동 방향에서 원활하게 순환하며 비등 촉진 표면에 액체 상태의 작동유체를 공급할 뿐만 아니라, 내부의 전 면적을 순환하며 응축부의 전 면적을 통해 방열이 가능함을 의미한다. Fig 10 (b)에서는 동일한 형상 (90 mm × 90 mm × 2 mm, 직육면체)으로 된 구리판을 이용하여 동일한 열성능 실험을 수행한 결과를 비등 기반 히트 스프레더와 비교하였다. 비등 기반 히트 스프레더의 경우 8번의 반복 실험 결과의 전체 평균을 표시하였으며, 구리판의 경우 2번의 반복 실험의 평균을 표시하였다. 구리판의 경우 모든 열유속 범위에 대해 유사한 확산 열저항을 나타냈으며, 비등 기반 히트 스프레더 내부에서 본격적으로 핵비등이 발생하는 30 W/cm2 미만의 낮은 열유속에서는 비등 기반 히트 스프레더보다 낮은 확산 열저항 값을 보여주고 있다. 핵비등이 발생한 30 W/cm2 이상의 열유속 범위에서는 비등 기반 히트 스프레더가 더 낮은 열저항을 갖고 있음을 알 수 있다. 100 W/cm2, 200 W/cm2, 그리고 300 W/cm2의 열유속에서 비등 기반 히트 스프레더 의 경우 각각 0.116 K/W, 0.098 K/W, 그리고 0.111 K/W의 확산 열저항 값을 보여주고, 구리판의 경우 각각 0.176 K/W, 0.182 K/W, 그리고 0.188 K/W의 확산 열저항 값을 나타내었다. 이것은 높은 열유속에서 비등 기반 히트 스프레더의 확산 열저항이 동일한 두께의 구리판의 확산 열저항보다 약 43% 더 낮은 값을 기록하여, 보다 우수한 방열 성능을 보여주고 있다.

Spreading thermal resistance for: (a) Different orientations. (b) Comparison between the boiling-driven heat spreader and copper block.

응축부 온도 균일도 (Temperature Uniformity Index, TUI)는 Fig. 11에 나타나 있다. 비등 기반 히트 스프레더의 응축부 온도 균일도 (TUI)가 구리판에 대해 2 W/cm2를 제외한 모든 열유속에 대해서 더 낮게 나타났으며 이는 비등 기반 히트 스프레더의 응축부 온도가 구리판보다 더 균일하다는 의미이다. 특히 비등 기반 히트 스프레더의 응축부 온도 균일도 (TUI)에서 주목하여야 할 부분은 200 W/cm2 이상의 영역이다. 200 W/cm2 이하의 영역에서 응축부 온도 균일도는 열유속이 증가함에 따라 증가하는 경향을 보였으며 이는 구리판과 유사한 경향이다. 하지만 200 W/cm2 정도의 열유속에 도달함에 따라 응축부 온도 균일도(TUI)에 유의미한 변화가 나타나지 않는다. 이는 비등 기반 히트 스프레더의 내부 체적이 제한적이기에 나타나는 현상으로, 비등 촉진 표면에서 발생한 기포가 비등 촉진 표면을 탈출하는 즉시 제한된 체적의 작동유체를 밀어내며 비등 촉진 표면에 액체 상태의 작동유체를 공급하게 된다. 해당 과정은 bubble pumping으로 표현하며 비등 기반 히트 스프레더의 핵심 작동원리이다. 이와 같은 bubble pumping 현상은 열유속이 높아질수록 더욱 활발하게 발생하게 되며 200 W/cm2 이상의 매우 높은 열유속에서 작동유체의 순환이 활발하게 이루어져 응축부의 온도 균일도가 증가하지 않고 유지되는 것을 확인할 수 있다. 이것은 히트 스프레더 내부의 활발한 기포 탈출과 즉각적인 액체 상태의 작동유체 공급이 dry-out을 억제할 뿐만 아니라, 단순한 풀 비등 (pool boiling) 에서 벗어나 흐름 비등(flow boiling)으로 전환이 발생할 수 있다는 것을 확인할 수 있다. 따라서 핵비등에서 막비등으로 천이되면서 CHF에 도달하는 풀 비등에 비해 비등 기반 히트 스프레더의 한계 열유속이 보다 더 높게 나타나는 것이다. 결과적으로 비등 기반 히트 스프레더는 200 W/cm² 이상의 높은 열유속에서 낮은 열저항을 유지할 뿐만 아니라, 응축부 온도 또한 균일하게 유지되어 히트 스프레더로서 이상적인 열성능을 발휘할 수 있을 것으로 판단된다.

4. 결 론

본 연구에서는 비등 기반 히트 스프레더를 제작하고, 열성능 실험을 통해 기존에 평가되지 않았던 확산 열저항과 응축부 온도 균일도 (TUI)에 대한 분석을 진행하였다. 본 연구의 주요 결론은 다음과 같다.

- 1) 90 mm × 90 mm × 2 mm의 평판 형태의 비등 기반 히트 스프레더를 제작하여 10 mm × 10 mm의 세라믹 히터를 통해 열을 공급하여 열성능 실험을 진행하였다.

- 2) 접점 온도의 경우, 작동 방향과 무관하게 240 W/cm²의 열유속에서 79℃ 이하의 온도를 나타내었으며, 이것은 현재 대부분의 CPU와 GPU의 작동 허용 온도의 상한인 80∼85℃ 보다 낮은 값을 보여주었다.

- 3) 축방향 열저항의 경우, 100 W/cm² 이상의 높은 열유속 에서 작동 방향에 대한 영향이 없이 0.1 K/W 미만의 매우 낮은 축방향 열저항 값을 보였다.

- 4) 확산 열저항의 경우 100 W/cm² 이상의 높은 열유속에서 작동 방향에 대한 영향이 없이 0.1 K/W 수준의 낮은 확산 열저항을 달성하였으며 이는 동일한 형상의 구리판에 비해 43% 낮은 수치이다. Vertical up 방향, 200 W/cm²의 열유속에서 0.088 K/W의 최저 열저항을 달성하였다.

- 5) 응축부 온도 균일도(TUI)의 경우, 6 W/cm² 이상의 모든 열유속에서 동일한 형상을 갖는 구리판 보다 낮은 값을 기록하였으며, 200 W/cm² 이상의 높은 열유속에 도달하면 작동유체의 순환이 활발해져 응축부 온도 균일도(TUI)에 거의 변화가 나타나지 않음을 확인하였다.

본 연구를 통해 비등 기반 히트 스프레더가 높은 열유속에서도 안정적으로 작동함을 확인할 수 있었다. 따라서 200 W/cm² 이상의 높은 열유속의 전자 장비 방열에 비등 기반 히트 스프레더가 적용될 수 있을 것으로 기대한다.

Acknowledgments

본 연구는 과학기술정보통신부 재원으로 한국연구재단의 중견연구과제 지원을 받아 수행된 연구 (No. 2020R1A2C3008689)로 이에 감사드립니다.

본 연구는 LIG Nex1의 지원을 받아 수행된 연구로 이에 감사드립니다.

References

-

Zhang, Z., Wang, X., and Yan, Y., 2021, “A review of the state-of-the-art in electronic cooling.” e-Prime-Advances in Electrical Engineering, Electronics and Energy, 1, 100009.

[https://doi.org/10.1016/j.prime.2021.100009]

-

Schelling, P. K., Shi, L., and Goodson, K. E., 2005, “Managing heat for electronics.” Materials Today, 8(6), 30-35.

[https://doi.org/10.1016/S1369-7021(05)70935-4]

-

Jiang, H., Wang, X., Ding, C., Shan, D., Guo, B., Qi, H., and Xu, J., 2024, “A review of emerging design and theoretical progress on vapor chamber for efficient thermal performance.” International Journal of Heat and Mass Transfer, 231, 125814.

[https://doi.org/10.1016/j.ijheatmasstransfer.2024.125814]

-

Liu, T., Yan, W., Yang, X., and Wang, S., 2022, “Improving the thermal performance of thin vapor chamber by optimizing screen mesh wick structure.” Thermal Science and Engineering Progress, 36, 101535.

[https://doi.org/10.1016/j.tsep.2022.101535]

-

Zhou, F., Zhou, G., Zhou, J., Huai, X., and Jiang, Y., 2023, “A novel ultra-thin vapor chamber with radial-gradient hierarchical wick for high-power electronics cooling.” International Journal of Thermal Sciences, 183, 107896.

[https://doi.org/10.1016/j.ijthermalsci.2022.107896]

-

Zhou, G., Zhou, J., and Huai, X., 2023, “High performance vapor chamber enabled by leaf-vein-inspired wick structure for high-power electronics cooling.” Applied Thermal Engineering, 230, 120859.

[https://doi.org/10.1016/j.applthermaleng.2023.120859]

-

Chen, G., Tang, Y., Wan, Z., Zhong, G., Tang, H., and Zeng, J., 2019, “Heat transfer characteristic of an ultra-thin flat plate heat pipe with surface-functional wicks for cooling electronics.” International Communications in Heat and Mass Transfer, 100, 12-19.

[https://doi.org/10.1016/j.icheatmasstransfer.2018.10.011]

-

Huang, D., Jia, L., Wu, H., and Aaker, O., 2021, “Experimental investigation on the vapor chambers with sintered copper powder wick.” Journal of Thermal Science, 30, 1938-1950.

[https://doi.org/10.1007/s11630-020-1366-3]

-

Lu, Z., Bai, P., Huang, B., Henzen, A., Coehoorn, R., Liao, H., and Zhou, G., 2019, “Experimental investigation on the thermal performance of three-dimensional vapor chamber for LED automotive headlamps.” Applied Thermal Engineering, 157, 113478.

[https://doi.org/10.1016/j.applthermaleng.2019.03.049]

-

Li, Y., Zhou, W., Li, Z., Chen, Z., and Gan, Y., 2019, “Experimental analysis of thin vapor chamber with composite wick structure under different cooling conditions.” Applied thermal engineering, 156, 471-484.

[https://doi.org/10.1016/j.applthermaleng.2019.04.094]

-

Deng, D., Tang, Y., Huang, G., Lu, L., and Yuan, D., 2013, “Characterization of capillary performance of composite wicks for two-phase heat transfer devices.” International Journal of Heat and Mass Transfer, 56(1-2), 283-293.

[https://doi.org/10.1016/j.ijheatmasstransfer.2012.09.002]

-

Egbo, M., Keese, J., and Hwang, G., 2021, “Enhanced wickability of bi-particle-size, sintered-particle wicks for high-heat flux two-phase cooling systems.” International Journal of Heat and Mass Transfer, 179, 121714.

[https://doi.org/10.1016/j.ijheatmasstransfer.2021.121714]

-

Li, Q., Lan, Z., Chun, J., Lian, S., Wen, R., and Ma, X., 2021, “Fabrication and capillary characterization of multi-scale micro-grooved wicks with sintered copper powder.” International Communications in Heat and Mass Transfer, 121, 105123.

[https://doi.org/10.1016/j.icheatmasstransfer.2021.105123]

-

Moon, J. H., Fadda, D., Shin, D. H., Kim, J. S., Lee, J., and You, S. M., 2021, “Boiling-driven, wickless, and orientation-independent thermal ground plane.” International Journal of Heat and Mass Transfer, 167, 120817.

[https://doi.org/10.1016/j.ijheatmasstransfer.2020.120817]

-

Wang, X., Moon, J. H., Fadda, D., Shin, D. H., Lee, J., and You, S. M., 2022, “Experimental investigation of heat spreading in a wickless and ultrathin thermal ground plane.” Case Studies in Thermal Engineering, 31, 101799.

[https://doi.org/10.1016/j.csite.2022.101799]

-

Lim, H., Doh, S. Y., Shin, D. H., You, S. M., and Lee, J., 2023, “Thermal performance of a boiling-driven heat spreader using passive flow control.” Case Studies in Thermal Engineering, 41, 102604.

[https://doi.org/10.1016/j.csite.2022.102604]

-

Lim, H., You, S. M., and Lee, J., 2023, “New thermal packaging with a boiling-driven heat spreader for thermal management of the power electronics.” Applied Thermal Engineering, 219, 119515.

[https://doi.org/10.1016/j.applthermaleng.2022.119515]

-

Chen, Y. S., Chien, K. H., Hung, T. C., Wang, C. C., Ferng, Y. M., and Pei, B. S., 2009, “Numerical simulation of a heat sink embedded with a vapor chamber and calculation of effective thermal conductivity of a vapor chamber.” Applied Thermal Engineering, 29(13), 2655-2664.

[https://doi.org/10.1016/j.applthermaleng.2008.12.009]

-

Zhou, F., Zhou, J., and Huai, X., 2023, “Advancements and challenges in ultra-thin vapor chambers for high-efficiency electronic thermal management: A comprehensive review.” International Journal of Heat and Mass Transfer, 214, 124453.

[https://doi.org/10.1016/j.ijheatmasstransfer.2023.124453]

-

Moffat, R. J., 1988, “Describing the uncertainties in experimental results.” Experimental thermal and fluid science, 1(1), 3-17.

[https://doi.org/10.1016/0894-1777(88)90043-X]

-

Sarkar, S., Gupta, R., Roy, T., Ganguly, R., and Megaridis, C. M., 2023, “Review of jet impingement cooling of electronic devices: Emerging role of surface engineering.” International Journal of Heat and Mass Transfer, 206, 123888.

[https://doi.org/10.1016/j.ijheatmasstransfer.2023.123888]