일체형 원자로의 공랭식 열교환기 개념 연구

*한국원자력연구원**국민대학교

**Kookmin University

Abstract

A conceptual study of an air-cooled heat exchanger is conducted to achieve the long-term passive cooling of an integral reactor. A newly designed air-cooled heat exchanger is introduced in the present study and preliminary thermal sizing is demonstrated. This study mainly focuses on feasibility of an innovative air-cooled heat exchanger to extend the cooling period of the passive residual heat removal system(PRHRS) only in passive manners. A vertical shell-and-tube air-cooled heat exchanger is installed at the top of the emergency cooldown tank(ECT) to collect evaporated steam into condensate, which enables water inventory of the ECT to be kept. Finally, thermal sizing of an air-cooled heat exchanger is presented. The length and the number of tubes required, and also the height of a stack are calculated to remove the designated heat duty. The present study will contribute to an enhancement of the passive safety system of an integral reactor.

Keywords:

Air-cooled Heat Exchanger, Passive Safety System, PRHRS키워드:

공랭식 열교환기, 피동안전계통, 피동잔열제거계통1. 서 론

후쿠시마 사고 이후, 원자로의 안전성 향상을 위한 다양한 논의가 활발히 진행되고 있으며, 특히 피동안전계통에 대한 관심이 매우 높아지고 있다. 피동안전계통(PSS)은 설계기준사고 발생 시, 어떠한 능동 수단이나 운전원의 개입을 배제한 채, 사고 후 최소 72시간 동안 원자로를 안전한 상태로 유지시켜주는 기능을 수행한다.

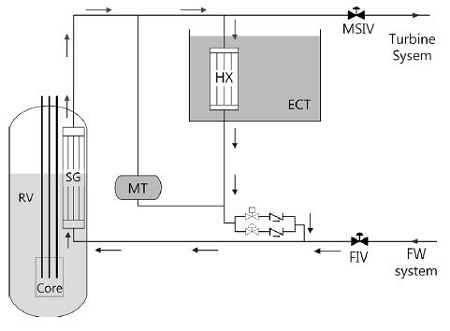

피동안전계통의 하나인 피동잔열제거계통(PRHRS)은 오직 자연 순환만을 이용하여 노심에 남아 있는 잔열과 원자로냉각재계통(RCS)의 현열을 제거하는 기능을 담당한다. 피동잔열제거계통은 총 4계열로 구비되어 있으며, Fig. 1에 도시된 바와 같이, 각 계열마다 비상냉각탱크(ECT) 1대, 응축열교환기 1대, 보충탱크 1대로 구성되어 있다.

비상냉각탱크에는 사고 발생시 노심 잔열 및 현열을 제거하기에 충분한 용량의 냉각재가 담겨있다. 응축열교환기는 비상냉각탱크의 물 속에 잠겨있으며, 이 물은 노심의 잔열 및 현열을 제거하는 최종열침원 역할을 한다. 비상냉각탱크는 대기압 설비로, 탱크 상단이 외부 대기에 개방되어 있기 때문에 자유수면에서 증발로 인한 탱크 수위 감소가 예상된다. 탱크 수위가 감소되면, 응축열교환기가 대기에 노출되어 열교환기의 성능이 심각하게 저하될 우려가 있다. 그러므로 피동잔열제거계통의 운전기간을 설계기준사고 대비 기준보다 훨씬 크게 증진시키기 위해서는 능동 계통인 보조급수계통을 이용하여 비상냉각탱크의 수위가 일정하게 유지될 수 있도록, 보충수의 주기적인 공급이 필요하다. 그러나 이는 본 연구에서 제안하는 피동냉각개념에 정면으로 위배되는 것이다. Kim 등(1)은 비상냉각탱크 상단에 공랭식 열교환기를 추가로 설치하여 증발된 증기를 응축수로 다시 회수할 것을 제안하였으며, 따라서 보조급수계통과 같은 능동 계통의 필요성이 원천적으로 배제되었다.

본 연구의 목적은 피동잔열제거계통의 장기간 냉각을 실현시키기 위하여 비상냉각탱크 상단에 설치될 공랭식 열교환기의 열적 크기를 예비적으로 산정하는 데에 있다. 장기간 운전을 위해 제거되어야 하는 열부하 조건을 만족시키기에 충분한 열교환기 전열관의 길이 및 개수, 그리고 굴뚝의 높이 등이 계산될 것이다. 본 연구 결과는 일체형 원자로의 피동잔열제거계통이 장기적으로 운전되는 데에 크게 기여할 것으로 예상되며, 따라서 원자로의 안전성 향상에도 도움을 줄 것으로 기대된다.

2. 공랭식 열교환기의 설계

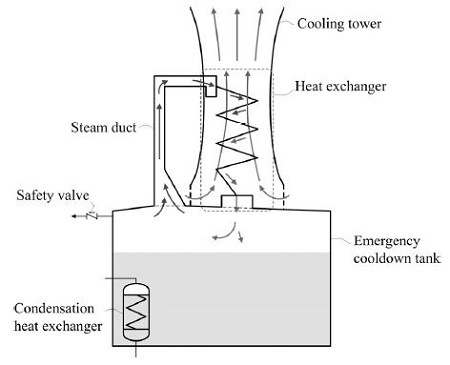

Fig. 2는 공랭식 열교환기의 개념도이다. 비상냉각탱크의 상부를 덮고 그 위에 증기관 및 공랭식 열교환기를 설치하여, 증발된 증기를 수집하고 이를 다시 응축시켜 응축수를 회수함으로써 비상냉각탱크의 수위를 유지하는 개념을 나타내고 있다. 본 연구에서 사용될 열교환기는 단일 전열관 통로와 단일 원통 통로를 지닌 수직형 원통다관식(shell- and-tube) 열교환기이며, 관의 직경, 피치, 길이 등은 Table 1에 도시되어 있다. 관의 오염은 무시되었으며, 관 벽에서의 열전도도는 13 W/m‧K로 가정되었다.

비상냉각탱크의 자유수면에서 증발된 증기는 포화증기상태로 원통측으로 들어가서 부분 응축된 상태로 빠져나온다. 외부 공기는 수직다발로 구성된 전열관의 하부로 진입하여 증기와 열교환을 하고 수직 굴뚝을 빠져나온다. 포화증기는 110℃, 외부 공기는 40℃로 일정하다고 가정되었다. 전열관 내부를 흐르는 공기의 물성치는 관 입구 및 출구 온도의 평균값을 적용하였으며, 굴뚝 내부에서의 열전달 및 마찰손실은 무시하였다.

2.1 열부하

원자로 정지 후 발생하는 잔열의 시간에 따른 거동은 20% 불확도(uncertainty)가 적용된 ANS-71 모델(2)을 사용하였다. 이 모델에 따르면, 사고 발생 후 72시간이 지난 시점에서 발생하는 잔열은 백분율로 약 0.5241%에 이른다. 피동잔열제거계통은 총 4계열로 구비되어 있으며, 이중 3계열이 작동가능한 것으로 가정된다. 따라서 열출력 330 MW인 일체형 원자로에서 72시간 이후에 피동잔열제거계통 1계열이 담당해야하는 열부하는 다음과 같이 계산된다.

| (1) |

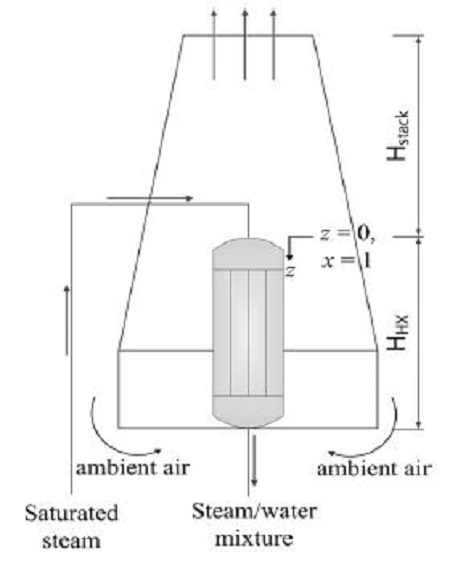

2.2 전열관 측 압력 평형

Fig. 3은 공랭식 열교환기의 열적 크기 계산을 위해 사용되는 좌표를 도시한 것이다. 중력 방향이 z축 방향이며, 증기가 원통(shell)측으로 유입되는 지점을 z축의 시점(z=0)으로 선정하였다. 전열관 입구(z=HHX)에서 들어가는 공기의 밀도는 입구 온도인 40℃에서 구할 수 있으나, 전열관 출구의 온도는 알지 못하므로, 출구 온도에서의 밀도를 구하기 위해서는 시행착오법을 통한 반복계산이 필요하다. 굴뚝 내부에서의 열전달은 무시할 수 있다고 가정하였으므로, 굴뚝 내부의 온도는 전열관 출구 온도와 동일하다. 따라서 전열관 측의 압력 평형식은 다음과 같이 쓸 수 있다.

| (2) |

여기서 는 입구와 출구 온도의 산술평균값에 해당하는 밀도이고, ΔPf,HX는 마찰에 의한 압력 손실항이다.

원통다관식(shell-and-tube) 열교환기의 전열관에서 발생하는 마찰에 의한 압력 손실을 계산하는 데에는, 전열관의 통로 개수 및 급격한 축소 및 확대에 의한 효과가 반드시 고려되어야 하며, 다음과 같이 쓸 수 있다.

| (3) |

여기서 fair는 패닝(Fanning) 마찰계수, Di는 전열관 내경, Np는 전열관 통로(pass) 개수, Kc 및 Ke는 각각 급격한 축소 및 확대에 의한 손실계수, u는 축방향 공기의 속력이다. 패닝(Fanning) 마찰계수는 다음과 같이 주어진다.

| (4) |

여기서 Reair는 평균 온도에서 구한 평균 점도, 를 사용하여 다음과 같이 계산되었다.

| (5) |

이 절에서는 압력 평형식을 만족하는 축방향 속력 u가 결정된다.

2.3 전열관 측 질량 및 에너지 평형

단일 전열관에서의 질량 유량은 다음과 같이 계산할 수 있다.

| (6) |

계통내에 흐르는 전체 질량 유량은 에너지 평형식으로부터 다음과 같이 계산할 수 있다.

| (7) |

여기서 는 평균 정압 열용량, ΔT는 입구와 출구 사이의 온도차이이다. 따라서 필요한 전열관의 개수는 다음과 같이 쉽게 구할 수 있다.

| (8) |

단, 여기서 구한 값은 최종값이 아닌데, 그 이유는 전열관 출구 측의 온도가 임의로 가정된 값이기 때문이다. 이 값은 추후 설명하는 다른 절에서 결정될 예정이다.

2.4 전열관 측 열전달계수

전열관 측 열전달계수 hi는 다음과 같이 Gnielinski(3) 상관식으로부터 구할 수 있다.

| (9) |

여기서 F는 F = (1.58lnReair - 3.28)-2와 같이 정의되고, 는 평균온도에서 공기의 열전도도이다. 이 상관식이 유효하게 적용되는 무차원수들의 범위는 2300≤Reair≤5×104 그리고 0.5≤Prair≤2000이다.

2.5 원통관 측 질량 및 에너지 평형

증발된 증기는 원통관 측으로 포화상태로 들어간 후, 부분 응축된 상태로 빠져 나온다. 출구에서 증기의 질(quality)을 알지 못하므로, 다음 절에서 설명할 압력 평형식을 만족하는 증기의 질을 반복계산을 통해 찾아야한다. 입구에서 증기의 총질량유량은 다음과 같이 계산된다.

| (10) |

여기서 iin와 iout는 각각 원통관 측 입구 및 출구에서의 엔탈피를 뜻한다. 출구에서의 엔탈피는 다음과 같다.

| (11) |

여기서 ig는 포화증기의 엔탈피, if는 포화액체의 엔탈피이다. 따라서 단일 셀 하나에서의 유량은 다음과 같이 계산할 수 있다.

| (12) |

여기서 구한 값은 최종값이 아니다. 왜냐하면, 앞서 얻은 전열관의 개수가 아직 확정되지 않았기 때문이다.

2.6 원통관 측 압력 평형

균질 흐름 모델(4)에서는 이상 흐름을, 평균 유체 성질을 지니는 단일상의 흐름으로 간주한다. 이 모델에 따르면 전체 정압 기울기는 다음과 같이 표현된다.

| (13) |

여기서 마찰계수 fTP는 Blasius 식을 적용하여 Re 수의 함수로 다음과 같이 표현할 수 있다.

| (14) |

여기서 Dh는 수력직경이다. G는 원통관 측 단위 셀의 단면적으로 나눈 질량유량을 뜻한다.

전열관 배열을 정사각형으로 하고 피치 길이를 PL로 할 경우, 단위 셀의 단면적, Ashell은 다음과 같이 구할 수 있다.

| (15) |

평균 이상(two-phase) 점도 는 McAdams 등(5)이 제안한 다음 식을 통해 구할 수 있다.

| (16) |

여기서 μg와 μf는 각각 포화증기 및 포화액체의 점도이다. 평균비체적 는 다음과 같이 쓸 수 있다.

| (17) |

여기서 υg와 υf는 각각 포화증기 및 포화액체의 비체적이고, υfg는 이 둘의 차이를 말한다.

원통관 입구에 포화증기(x=1)로 들어와서, 응축이 되기 시작하여 출구에서 부분응축되는 경우를 생각해보자. 만약 증기의 질이 전열관 길이 방향을 따라 선형적으로 변화(dx/dz = constant)한다고 가정할 경우, 열교환기에서 발생하는 전체 압력 강하는 다음과 같다.

| (18) |

위 식에서 둘째 항과 셋째 항은 음의 값을 지니는데, 이는 압력이 z방향으로 증가하는 것을 뜻한다. 그러므로 출구에서 증기의 질은 다음과 같은 압력 평형식을 만족시킴으로써 찾을 수 있다.

| (19) |

2.8 최종 전열관 개수의 선정

전열관 및 원통관 측 열전달계수를 모두 구하였으므로, 총괄열전달계수는 다음과 같이 쉽게 구할 수 있다. 여기서 오염에 의한 열전달저하는 무시되었다.

| (21) |

열전달 면적은 대수평균온도차를 이용하여 다음과 같이 구할 수 있다.

| (22) |

따라서 필요한 전열관의 개수는 다음과 같다.

| (23) |

이 값이 앞서 구한 값과 일치할 때까지 반복계산을 수행해야 한다.

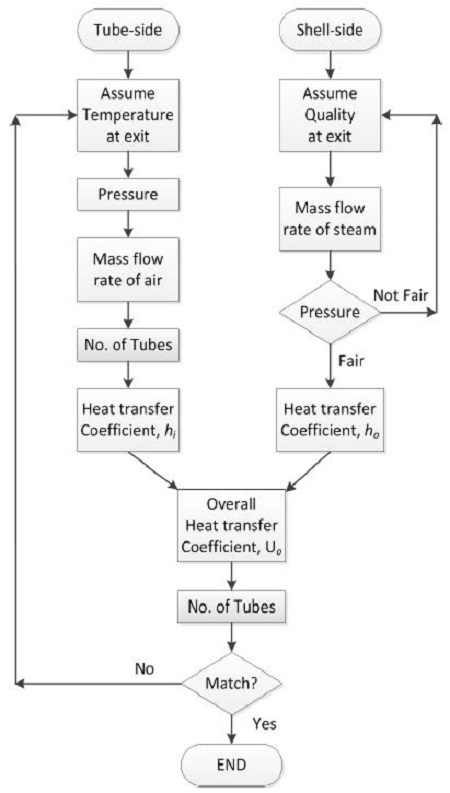

2.9 계산 절차

전열관 측 계산에서는, 출구 측 온도를 임의로 가정하여 공기의 질량 유량과 필요한 전열관 개수를 예측한다. 원통관 측 계산에서는 출구에서 증기의 질을 가정하는데, 압력 평형식을 만족시키는 값을 찾을 수 있다. 이상의 정보로부터 열전달계수를 예측할 수 있으며, 이로부터 다시 필요한 전열관의 개수를 계산할 수 있다. 만약 이 값이 앞서 구한 값과 서로 일치하지 않을 경우, 전열관 출구 온도를 변경하고, 전술한 과정을다시 반복 계산하는 시행착오법을 수행한다. Fig. 4는 적절한 전열관 개수를 얻는 과정을 도시한 것이다.

3. 계산 결과

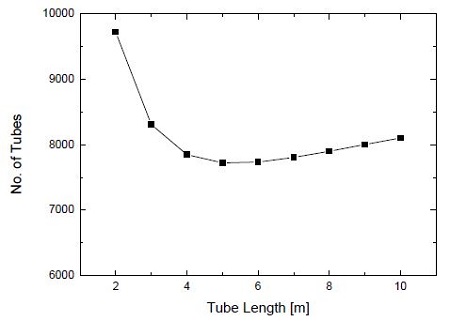

Fig. 5는 굴뚝의 높이를 3m로 제한한 경우, 전열관 길이가 전열관 개수에 미치는 영향을 도시한 그림이다. 전열관의 길이가 변화함에 따라 전열관의 개수가 최소값을 보이는 지점이 존재함을 알 수 있다. 일반적으로 전열관 길이가 증가하면, 지정된 열부하를 제거하기에 필요한 전열관의 개수는 감소한다. 하지만, 전열관의 길이가 너무 길 경우, 유량이 감소하여 오히려 더 많은 수의 전열관이 필요한 것으로 풀이된다.

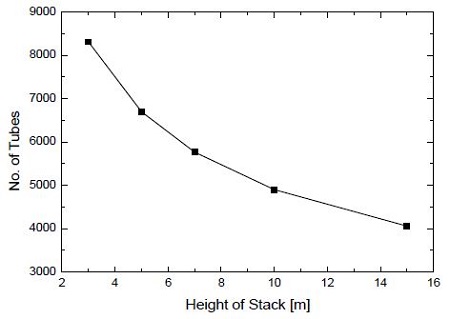

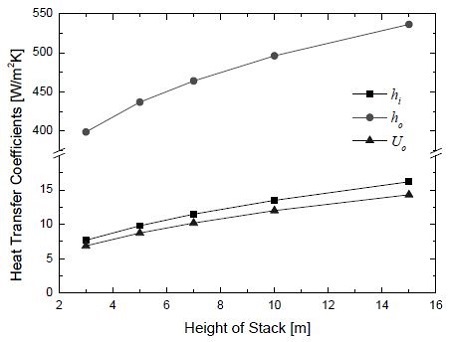

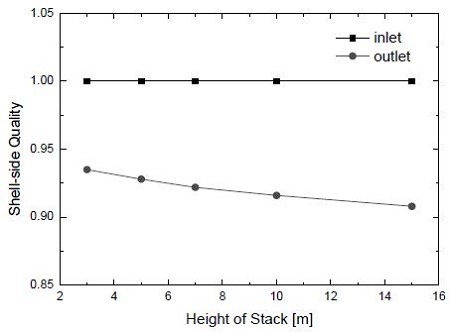

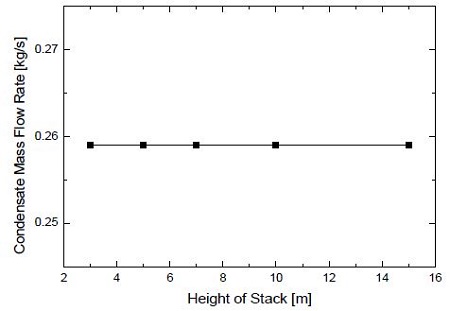

Fig. 6부터 Fig. 9는 전열관의 길이를 3m로 제한한 경우, 굴뚝의 높이에 따른 결과를 보여준다. 굴뚝의 높이가 높으면 높을수록, 전열관의 수는 감소하는 반면, 열전달계수는 증가하는 것으로 나타났다. 원통관 측 출구의 증기의 질은 굴뚝의 높이가 증가함에 따라 약간 감소하는 것으로 조사되었다. 그러나 응축수의 유량은 굴뚝의 높이에 관계없이 거의 일정하였다. 본 연구에서 설계된 공랭식 열교환기에서는 응축되는 양이 매우 적음을 알 수 있다.

4. 결 론

피동잔열제거계통의 장기적 냉각을 도모하기 위하여 고안된 공랭식 열교환기의 열적 크기 산정을 위한 예비계산이 수행되었다. 지정된 열부하를 제거하기에 필요한 전열관의 길이 및 개수, 그리고 굴뚝의 높이 등이 계산되었고, 총괄열전달계수가 예측되었다. 계산 결과, 소량의 응축수가 생성되는 것으로 나타나, 본 연구의 개념이 타당함을 알 수 있었다.

Acknowledgments

이 논문은 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. NRF-2012M 28A4025974).

References

- Y. I. Kim, K. K. Kim, Y. M. Bae, J. H. Yoon, J. J. Ha, W. J. Lee, and T. W. Kim, (2013), “Cooling system of emergency cooling tank and nuclear power plant having the same”, Korea Patent Application No.10-2013-0052051.

- American Nuclear Society, ANS-5 Standards Subcommittee, (1971), “Proposed ANS standard decay energy release rates following shutdown of uranium fueled thermal reactors”.

- Gnielinski, V., (1976), “New equations for heat and mass transfer in turbulent pipe and channel flow”, Int. Chem. Eng, 16, p359-368.

- Collier, J. G., and Thome, J. R., (1994), Convective Boiling and Condensation, Oxford University Press, Oxford.

- McAdams, W. H., Woods, W. K., and Heroman, L. C., (1942), “Vaporization inside horizontal tubes - II - Benzene-oil mixtures”, Trans. ASME, 64, p193-200.

-

Shah, M. M., (1979), “A general correlation for heat transfer during film condensation inside pipes”, Int. J. Heat Mass Transfer, 22, p547-556.

[https://doi.org/10.1016/0017-9310(79)90058-9]