Experimental Study on the Performance of Screw Compressor with Various Shapes of Air End

The performance of screw air compressor is affected by rotor profile, lobe number, air end wrap angle, rotor L/D ratio, suction and discharge ports, revolutions of air end and load regulation control, etc. In general, an efficient screw compressor needs a rotor profile of which has a large flow cross-section area, short sealing lines and a small blow-hole. In this study, experimental study was performed with newly designed 5×6 rotor profile and various shapes of air end. Results show that the measured specific power consumption of the newly designed screw compressor appeared to be lower than any other published data for the equivalent screw compressors manufactured.

Keywords:

Air End, Rotor Profile, Air Compressor, Volumetric Efficiency, Specific Power, Consumption, 에어엔드, 로터 형상, 공기압축기, 체적효율, SPC, 동력소비량1. 서 론

스크류 공기 압축기(screw air compressor)는 공기를 압축하여 압력과 속도를 변환하는 기계인데, 압축공기를 생성하여 시스템에 필요한 양의 공기를 공급할 수 있기 때문에 다양한 산업현장에 사용되고 있다.(1) 특히, 고속철도와 도시철도, 경량전철의 제동장치 및 현가장치 등에 사용되고 있으며, 최근에는 정밀가공 기술의 발달과 함께 소형 압축기 분야로도 적용범위가 확대되고 있다.(2)

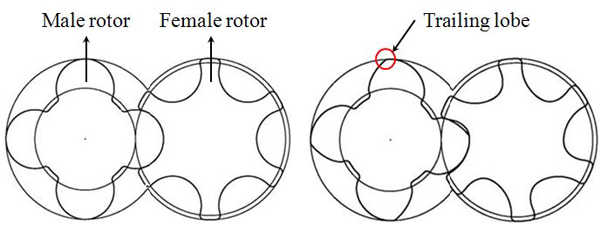

스크류 공기압축기는 케이싱(casing) 내부의 에어엔드(air end) 회전에 의하여 흡입, 압축 및 토출과정을 통하여 압축공기를 생성한다.(3) 에어엔드를 구성하는 로터의 형상은 스크류 공기압축기 성능에 지대한 영향을 미치는 요소로 대칭형(symmetric profile)과 비대칭형(asymmetric profile)이 있으며, 현재 대부분의 스크류형 공기압축기에 사용되는 로터 형상은 비대칭형이다.(45) 비대칭 형상은 스크류 공기압축기의 주요 누설경로인 누설삼각형(blow-hole)의 면적을 감소시키기 위하여 로브(lobe)가 암/수 로터의 케이싱(casing)과 만나는 로브 끝 부분(trailing lobe) 방향으로 경사를 가진 형상이다(Fig. 1 참조). 이러한 비대칭형은 기존의 형상에서 발생하는 누설삼각형의 면적을 1/10로 감소시킬 수 있기 때문에 압축기 효율이 향상된다고 할 수 있다.(67)

에어엔드는 암/수 로터 한 쌍으로 이루어져 있으며, 스크류 공기압축기에서 가장 중요한 요소이다. 스크류 공기압축기의 성능은 암/수 로터의 로브 수(lobe number), 권선각(wrap angle), 그리고 형상비 등의 아주 작은 변화에도 매우 큰 차이가 있다. 또한, 스크류 공기압축기 성능에 영향을 미치는 다른 요소들은 정밀가공을 하지 못해 조립이 불가능하게 되거나, 공구 압력각이 작은 부분에서의 과다한 가공오차로 인하여 누설량이 많아지기 때문에 전체 압축기 효율이 저하되는 경우를 들 수 있다.(8) 따라서, 강성도(stiffness)가 유지되면서 공구의 최소 압력각이 더 크도록 에어엔드의 권선각이 최적화된 형상을 설계하고, 가공성이 양호한 스크류 공기압축기를 설계하여야 한다.(910)

로터 형상비, 즉 길이와 직경 비(length/diameter)의 경우, 직경이 일정하고 길이만 증가하면 흡입구(suction port)를 통한 공기의 속도가 증가하므로 흡입구에서의 압력손실이 증가한다. 한편, 로터 길이가 증가하면, 에어엔드를 지지하는 베어링 사이의 거리가 증가하므로 에어엔드의 변형을 야기시켜 간극(clearance) 및 누설(leakage)이 증가하여 에어엔드 회전이 불가능해지거나 파손될 위험이 있다.(1112)

권선각은 흡입구 임의의 한 점에서 에어엔드의 나선을 따라 로터 길이 만큼 이동하여 토출구(discharge port)에 도달했을 때, 로터의 회전중심을 기준으로 이루는 각을 의미한다. 권선각이 증가하면 토출면적이 증가하여 손실을 줄일 수 있다. 또한 권선각이 감소하면 실라인(seal line)의 최대값이 증가하고 길이가 상대적으로 감소하기 때문에 누설량을 감소시킬 수 있다.(13)

로터의 로브 수는 다양하게 조합할 수 있지만 일반적으로 암로터(female rotor) 로브 수가 숫로터(male rotor) 로브 수보다 많다. 로브 수가 증가할수록 로터 단면적에 대한 흡입면적이 감소하여 누설이 증가하고 효율은 감소한다.(14) 반면, 로브 수가 줄어들면 흡입용량이 증가하고 누설도 감소하지만 상대적으로 로터 직경이 감소하여 강성도가 낮아져서 로터가 파손될 위험이 있다. 따라서 압력비에 따라 적절한 로브 수의 선택이 요구된다.(1516)

본 연구에서는 5×6조 로터 프로파일을 선택하여 에어엔드의 권선각과 형상비(L/D)를 변경하였고, 이에 수반한 에어엔드의 토출부 형상을 설계하였다. 누설삼각형에 인한 누설을 최소화하였으며, 에어엔드와 케이싱 사이 압축영역의 증감에 따른 토출공기량 (free air delivery, FAD), 체적효율(volumetric efficiency)과 동력소비량 (specific power consumption, SPC)을 측정, 비교하였다.

2. 에어엔드 유니트 설계 및 성능시험

2.1 에어엔드 유니트 설계

로브 수는 다양한 형태의 조합이 가능하나, 현재 4×5조, 4×6조, 5×6조, 5×7조의 조합이 주로 사용되고 있다. 로브 수를 결정함에 있어 가장 중요시되는 것은 압축기의 압력비(pressure ratio)이다. 높은 압력비를 요구하는 경우, 로브 수가 많은 로터가 적용되지만 효율은 상대적으로 떨어지고, 압력비가 작은 경우에는 적은 로브 수의 로터를 사용한다.(17)

본 연구에서는 선행 연구의 일환으로 4×6조와 5×6조 로터 형상을 가공 제작하여 성능시험을 수행하였으며 Table 1에 결과를 제시하였는데, 5×6조 로터 형상을 사용한 스크류 공기압축기의 성능이 우수함을 알 수 있었다.(18) 따라서 본 연구에서는 5×6조 로터 형상을 선택하였고, 이를 기반으로 하는 새로운 로터 형상과 에어엔드를 설계, 제작하였다.

로터 형상 설계에 적용된 수치적 계산은 입력값을 기본으로 각각의 변수를 구하는 방법이다. 초기 입력값은 Table 2에 나타내었다. 암/수 로터의 외경과 중심거리의 값을 아래 식에 대입하면 숫로터 피치원경 (male pitch circle diameter, Dm)을 구할 수 있다.

암로터 피치원경 (female pitch circle diameter, Df)은 식(1) 분자항의 Zm을 Zf로 바꾸어 계산하면 된다. 또한, 숫로터 내경(male root diameter, Dmi)은 다음과 같다.

암로터 내경 (female root diameter, Dfi) Rfo를 Rmo으로 변경하여 계산하였다. 로터 길이 (rotor length, L)는

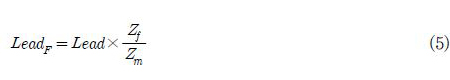

이며, 숫로터 리드(male rotor lead, LeadM))와 암로터 리드(female rotor lead, LeadF)는 각각 다음과 같다.

위의 계산 방법에서 입력값은 바뀔 수 있다. 예를 들면, 형상비(L/D) 대신에 로터 길이(L)를 입력값으로 설정할 수 있는데, 이러한 경우 원리는 동일하지만 계산 수식의 변수들이 달라진다.

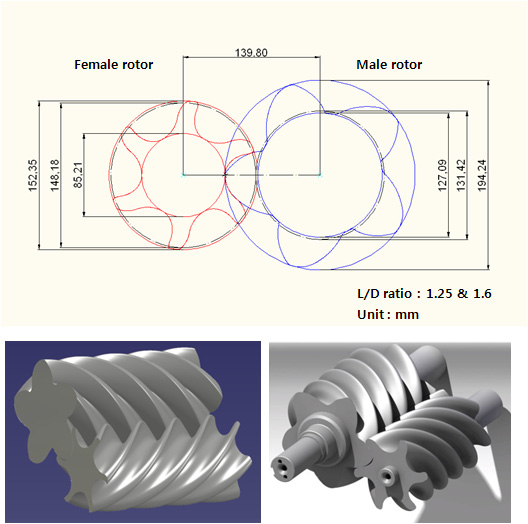

암/수 로터 형상 각 성분의 수치를 구한 후 컴퓨터를 이용한 설계 작업을 진행하였으며, 형상 설계는 Auto CAD를 사용하였고, 에어엔드 설계는 CATIA(19)를 이용하여 3-D 모델링 작업을 수행하였다. 설계한 형상과 에어엔드 모델은 Fig. 2에 도시하였으며, 두 가지 형태의 에어엔드를 설계하였고, Type-3는 기존 모델이다.(20) 각각의 제원은 Table 4에 나타내었다.

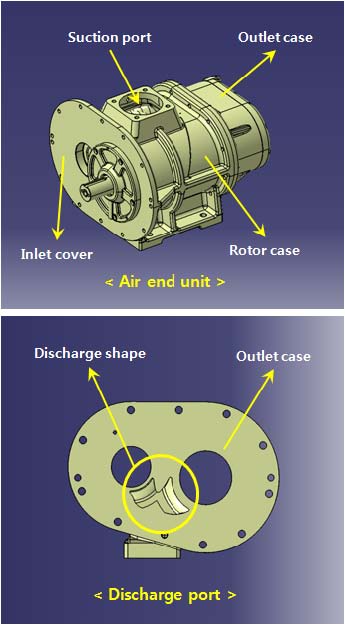

에어엔드의 권선각과 형상비가 변화함에 따라 토출구의 형상이 변하게 된다. 토출구는 케이싱 상에 설계되고, 에어엔드의 회전이 진행되면 실라인(seal line)의 일부가 토출구의 끝부분을 지나며 압축공기가 토출된다. 토출구 형상은 복잡한 곡선으로 이루어져 있으며, 로터 형상과 권선각의 변화에 따라 설계되어야 한다. 에어엔드의 권선각과 형상비 차이에 따라 에어엔드 유니트는 세 가지 타입으로 설계하였으며, Fig. 3에 Type-2의 에어엔드 유니트와 토출구 형상을 도시하였다.

2.2 성능시험 방법

성능시험을 수행하기 위해 5×6조 로터 형상을 갖는 세 가지 타입의 에어엔드 유니트를 제작하였으며, 스크류 압축기성능에 가장 많은 영향을 미치는 권선각과 형상비를 다르게 설계하여 성능시험을 수행하였다.

Type-1과 Type-2는 형상비가 같고 권선각이 다른 경우인데, 동일한 회전속도와 압력비 조건에서 에어엔드 직경 변화에 따른 성능실험을 수행하였다. Type-2와 Type-3의 경우 형상비는 1.6이며, 권선각은 각각 300°, 310°이고, Type-1의 권선각은 310°, 형상비는 1.25이다. 이때 생기는 로터 외경 차이와 중심거리의 차이는 로터 형상 설계 시 생기는 차이로 가정하였다.

새로운 5×6조 에어엔드 성능시험으로 8 bar 를 기준압력으로 하여 7∼10 bar 까지 시험을 수행하였다. 또한, 성능시험 조건은 Table 3에 나타내었는데, 흡입과정 중에 발생하는 저항계수의 값은 흡입구 크기가 적합한 크기로 설계되었다고 가정하여 1로 설정하고 시험을 수행하였다.

성능시험은 KS B 6351(용적형 압축기-시험 및 검사 방법)(21) 기준을 따랐는데, 정량적 목표는 토출 공기량 6.96 m3/min 이상, 축동력은 40 kW 이상이며, 동력소비량(SPC)은 7 kW/ (m3/min) 이하로 설정하였다. 성능시험은 회전수 1780 rpm 에서 압력비를 7.01, 7.51 bar 와 2980 rpm 에서 압력비는 각각 7.01, 8.01, 9.03 bar 로 수행하였으며, 시험시간은 각 4시간이었다. 케이스별로 5회를 실시하였고, 시험 결과의 평균값을 계산하여 적용하였다.

성능시험 측정 계산방법으로 토출 공기량의 경우 다음 식을 사용하였다.

여기서, Qs는 흡입상태로 환산한 공기량(m3/min), te는 시간(min), Ta는 흡입공기 절대온도(K), V는 압력탱크 용적, Pa는 압력탱크 절대압력(bar), Pt1은 압력탱크 초기압력(bar), Pt2는 압력탱크 최종압력(bar), Tt1은 압력탱크 초기온도(K), Tt2는 압력탱크 최종온도(K)이다.

축동력 계산을 위하여 다음 식을 사용하였다.

여기서, P는 규정회전수 축동력(kW), P'는 시험회전수 축동력(kW), N은 규정회전수(rpm), N'는 시험회전수(rpm)를 각각 나타낸다.

체적효율의 경우 다음 식을 이용하여 구할 수 있다.

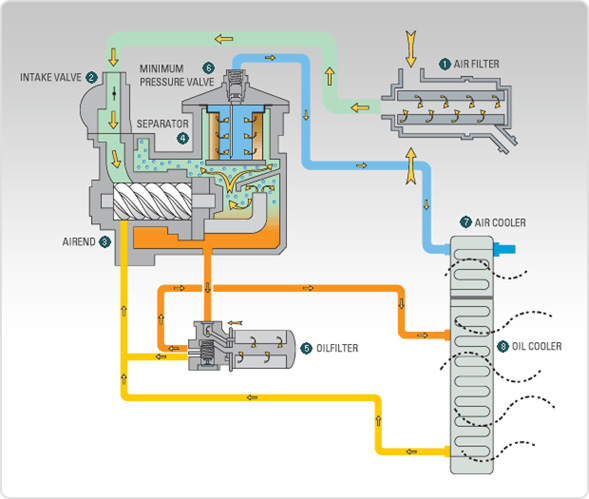

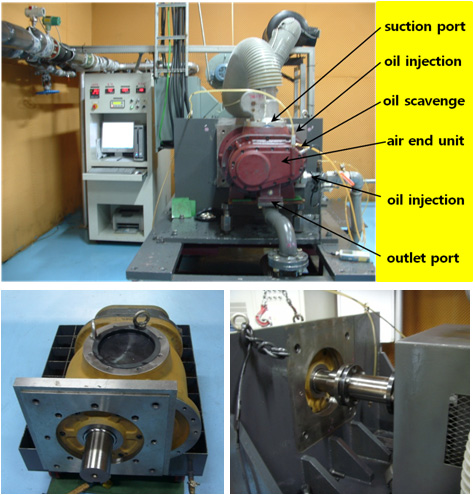

시험기는 자체 제작한 성능시험기를 사용하였으며, KS B 6351(용적형 압축기-시험 및 검사 방법)(21)과 KS B 6880(급유식 스크류 공기압축기)(22)을 기준으로 압축기를 운전하여 각부의 열평형이 이루어진 후 배관 및 각 부품에서 누설이 없는 상태에서 성능시험을 수행하였다. 공기량, 축동력, 소음, 오일온도 및 회전수를 측정하였으며, 축동력은 규정압력에서 원동기의 정격출력 범위 내에서 측정하였고, 오일온도시험은 7∼9 bar의 토출압력으로 토출구와 에어엔드 내부에 설치한 온도센서에서 30분간 연속운전 후 측정하였다. Figure 4에 스크류 공기압축기의 작동 계통도를 도시하였다. 컴퓨터 제어를 통한 입력값과 출력값을 성능시험과 동시에 확인하였으며, 모터와 에어엔드를 직접 연결한 방법으로 회전수를 제어하였다. 이러한 1대 1 구동 방식을 통하여 기어구동 방식에서 발생하는 오차를 줄일 수 있었다. 회전수는 정격회전수를 사용하였으며, 모터출력은 정격출력을 적용하였다. 성능실험기와 에어엔드의 결합부를 설치하는 방법과 시험기 모델을 Fig. 5에 도시하였다.

3. 성능시험 결과

에어엔드 유니트 케이스는 회주철(GC 250), 에어앤드는 탄소강(SM 45C)을 사용하였으며, 내구성 향상을 위하여 큰 하중에도 견딜 수 있는 베어링(contact ball bearing)을 채택하였다.

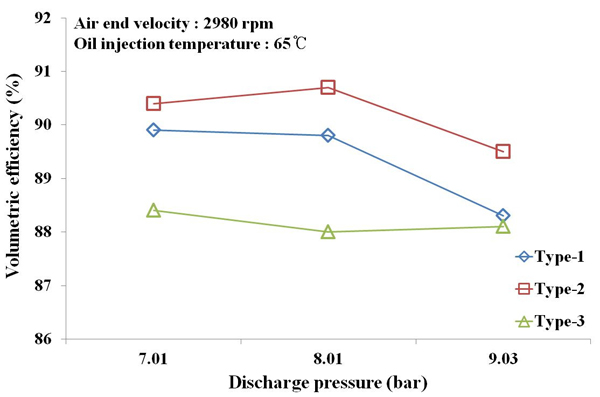

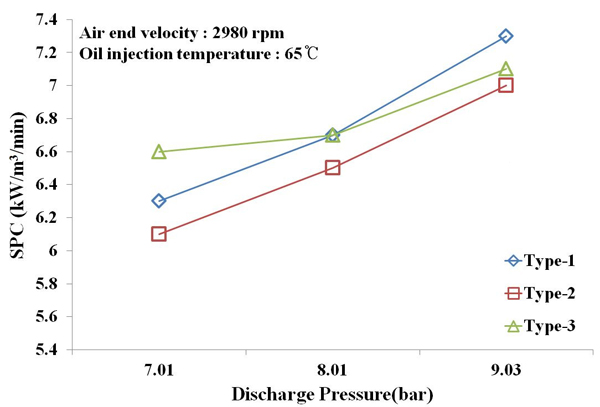

성능시험 결과, Type-3는 로터 직경이 작기 때문에 토출 공기량 및 체적효율(volumetric efficiency)이 Type-2와 비교하였을 때 낮게 나타났다. 또한, 동력소비량은 낮은 압력비에서는 우수하였으나, 압력비가 상승하면 흡입구를 통한 공기의 속도가 감소하여 다른 타입에 비해 동력소비량이 많음을 확인할 수 있었다 (Figs. 6와 7 참조).

회전수가 1780 rpm, 낮은 압력비에서는 체적효율과 동력소비량이 차이를 보이지 않았다. 하지만, 회전수 2980 rpm, 높은 압력비에서의 체적효율은 Type-2의 경우, 체적효율은 0.5∼1.2% 상승하였고, 토출 공기량은 1.6∼1.74 m3/min, 동력소비량은 0.1∼0.5 kW/(m3/min)로 감소하였다. Type-2와 Type-1의 경우 8 bar 를 기준으로 하였을 때, 새로 설계한 에어엔드의 체적효율은 2.7% 증가하였고, 토출 공기량과 동력소비량은 각각 1.74 m3/min 와 0.1∼0.5 kW/(m3/min) 증가하였다. 성능시험 결과는 Table 5에 요약하였다.

4. 결 론

본 연구에서 설계된 에어엔드는 기존의 로터 형상이 갖는 로브 수를 4×6조에서 5×6조로 변경한 것인데, 세 가지 타입의 에어엔드 성능시험 결과, Type-2의 경우 기준압력 8 bar, 회전속도 2980 rpm 에서 토출 공기량 11.7 m3/min, 축동력 65.4 kW, 동력소비량(SPC) 6.5 kW/(m3/min)로 우수한 성능을 나타내었다.

향후에는 기존 성능시험에서 요구되는 고비용 및 인력을 줄이기 위하여 컴퓨터를 이용한 시뮬레이션(computer simulation) 기법 및 설계기술 개발이 필요하다. 이를 통하여 설계한 에어엔드 모델에 대한 다양한 성능해석이 가능하므로 보다 나은 제품 개발이 가능할 것으로 기대된다.

References

-

Lee, D. Y., Kim, Y. K., Nam, L. W., “Research trend in screw compressor development”, Proceedings of the KFME, (1998), p151-158.

[https://doi.org/10.1016/S0378-4754(02)00075-7]

-

Kim, Y. S., Park, S. H., Choi, B. H., Choi, S. H., “Cutter design of rotors in screw compressor for railway vehicle”, Trans. of the KSME (C), (2001), p485-491.

[https://doi.org/10.1016/j.mechmachtheory.2008.02.013]

-

Kobacevic, K., Stosic, N., Smith, I. K., “Optimisation of screw compressor”, Applied Thermal Engineering, (2003), 23(10), p1177-1195.

[https://doi.org/10.1016/S1359-4311(03)00059-0]

- Park, D. K., Lee, K. S., Oh, P. K., “Design and performance analysis of screw supercharger”, Trans. of the KSAE No. 2000-03-0031, (2002), 8(2), p72-80.

- Fujinwara, M., Kasuya, K., Matsunaga, T., Watanabe, M., “Computer modeling for performance analysis of rotary screw compressor”, Proc. 1984 International Compressor Engineering Conference, Purdue, (1984), p536-543.

-

Fujiwara, M., Osada, Y., “Performance analysis of an oil-injected screw compressor and its application”, Int. J. Refrig, (1995), 18(4), p220-227.

[https://doi.org/10.1016/0140-7007(95)00008-Y]

- Kim, Y. S., Park, S. H., Choi, B. H., Choi, S. H., “Cutter design of rotors in screw compressor for Railway Vehicle”, Trans. of the KSME (C), (2001), p485-491.

- Vimmr, J., “Mathematical modeling of compressible inviscid fluid flow through a sealing gap in the screw compressor”, Mathematics and computers in Simulation, (2006), 61, p187-197.

- Wu, Y. R., Fong, Z. H., “Optimization design of an explicitly defined rack for the generation of rotors for twin-screw compressors”, Mechanism and Machine Theory, (2009), 44, p62-82.

- Stosic, N., Smith, I., Kovacevic, A., Screw Compressors: Three Dimensional Computational Fluid Dynamics and Solid Fluid Interaction, Springer, New York, (2007), p11-33.

- Choi, S. H., Kim, D. H., “A study on performance analysis of screw rotor profiles”, Journal of the KSPE, (1996), 13(1), p69-76.

- Lee, J, Y., Kim, J. S., Lee, J, H., “Rotor profile for screw compressor”, KR 2003-0064074, (2003.).

-

Kobacevic, K., Stosic, N., Smith, I. K., “Numerical simulation of combined screw compressorexpander machines for use in high pressure refrigeration system”, Simulation Modelling Practice and Theory, (2006), 14, p1143-1154.

[https://doi.org/10.1016/j.simpat.2006.09.004]

- Stosic, N., Smith, I., Kovacevic, A., Screw Compressors: Mathematical Modelling and Performance Calculation, Springer, New York, (2005), p11-89.

-

Stosic, N., “A geometric approach to calculating tool wear in screw rotor machining”, International Journal of Machine Tools and Manufacture, (2006), 46(15), p1961-1965.

[https://doi.org/10.1016/j.ijmachtools.2006.01.012]

-

Vimmere, J., “Modelling of complex clearance flow screw-type machines”, Mathematics and Computers in Simulation, (2007), 76, p229-236.

[https://doi.org/10.1016/j.matcom.2007.01.010]

- Stosic, N., Kobacevic, K., Hanjalic, K., Milutinovic, L., “Mathematical modeling of the oil influence upon the working cycle of screw compressors”, Proc. International Compressor Engineering Conference, Purdue, (1988), p354-361.

- Kim, Y. J., Kim, T. Y., Lee, J. Y., “Experimental study on the performance of asymmetric new profile screw air compressor”, Proc. of the 6th NCFE, (2010), 2, p273-276.

- Zamani, Nader, G., Weaver, Jonathan, M., CATIA V5 Tutirials Mechanism Design & Animation (release 17), Thomson Financial, Boston, (2008), p114-324.

-

Riemslagh, K., Vierendeels, J., Dick, E., “An arbitrary Lagrangian-Eulerian finite-volume method for the simulation of rotary displacement pump flow”, Applied Numerical Mathematics, (2000), 32, p419-433.

[https://doi.org/10.1016/S0168-9274(99)00061-6]

- KS B 6351, “Testing methods for displacement Compressors”, (1996.).

- KS B 6880, “Oil injected screw air compressor”, (2002.).