A Feasibility Study on Shale Gas Plant Water Treatment by Direct Contact Membrane Distillation

Non-conventional oil resources such as shale gas are becoming increasingly important and have drawn the attention of several major oil companies all over the world. Nevertheless, the market-changing growth of shale gas production in recent years has resulted in the emergence of environmental and water management challenges. This is because the water used in the hydraulic fracturing process contains large amount of pollutants including ions, organics, and particles. Accordingly, the treatment of this flowback water from shale gas plant is regarded as one of the key technologies.

In this study, we examined the feasibility of membrane distillation as a treatment technology for the water from shale gas plants. Direct contact membrane distillation (DCMD) is a thermally-driven process based on a vaper pressure gradient across a hydrophobic membrane, allowing the treatment of feed waters containing high concentration of ions. Experiments were carried out put in the lab-scale under various conditions such as membrane types, temperature difference, flow rate and so on. Synthetic feed water was prepared and used based on the data from literature. The results indicated that DCMD is suitable for treating not only low-range flowback water but also high-range flowback water. Based on the theoretical calculation, DCMD could have over 80% of recovery. Nevertheless, organic pollutants such as oil and surfactant were identified as serious barriers for the application of MD. Further works will be required to develop the optimum pretreatment for this MD process.

Keywords:

Shale gas, Membrane distillation, Water treatment, Plant, 셰일가스, 막증발법, 수처리, 플랜트1. 서 론

최근 Shale gas 등의 비전통 석유자원 플랜트 기술이 세계적으로 적용되고 있으며, 앞으로 그 규모는 더욱 커질 것으로 전망되고 있다. 비전통 석유자원은 전통적인 방식으로는 추출이 불가능했으나 기술 발전과 채산성 개선에 힘입어 생산 가능하게 된 석유자원이며, 풍부한 매장량을 가지고 있기 때문에 향후 국제 석유시장에 미치는 파급력이 커질 것으로 기대되고 있다.(1) 지금까지 비전통 석유자원 관련기술은 효율적으로 오일이나 가스를 수집하는 측면이 강조되어 왔*국민대학교 건설시스템공학과**고려대학교 건축사회환경공학과†교신저자, E-mail : sanghlee@kookmin.ac.kr다. 그러나 기술의 확대 적용으로 인하여 용수의 공급과 폐수의 배출이 환경에 미치는 영향에 대한 우려가 확산되고 있다. 따라서 향후에는 이를 해결하지 못하는 경우 실제 현장 적용이 불가능할 것으로 전망된다.(2345)

Shale gas의 경우에는 채굴과정에서 화학물질을 첨가한 물을 대량 사용해 지하수를 오염시킬 우려가 있으며, 수자원의 낭비 및 오염된 폐수처리의 어려움을 가지고 있다. 또한 다량의 이온을 포함하고 있어 기존의 방법으로는 처리가 어려운 것으로 알려져 있다.(6789) 이러한 문제점을 해결하기 위해 본 연구에서는 Shale gas 플랜트 용수 처리를 위한 기술로서 직접 접촉 막 증발법 (Direct Contact Membrane Distillation)을 적용하였다. 직접 접촉 막 증발법(Direct Contact Membrane Distillation)은 물의 온도차에 따른 증기압차를 이용하여 다공성 막의 미세 공극을 통해 원하는 물질을 분리 또는 제거할 수 있고, 고순도의 물을 얻을 수 있다는 장점을 가지고 있다. 또한, 막 증발법(MD)은 담수화와 식품산업 뿐만 아니라 많은 응용분야에서 광범위하게 사용될 수 있는 가능성을 가지고 있다. 본 연구에서는 직접 접촉 막 증발법(DCMD) 공정의 적용가능성을 확인하고자 실험실 규모의 실험을 수행하였으며, 이를 바탕으로 실제 적용시에 발생할 수 있는 문제들을 미리 확인하고자 하였다.

2. 실험 방법

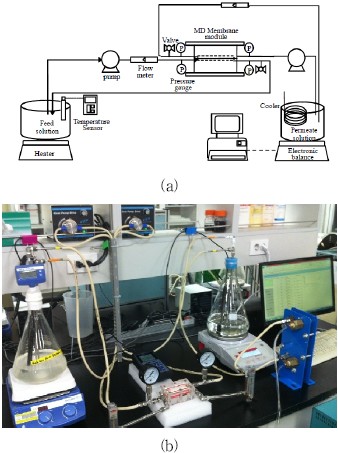

본 연구는 실험실 규모로 수행되었고, 실험장치 구성은 Fig. 1에 나타난 바와 같다. 여러 가지 막 증발법 운전 방식 중에서 본 연구에서는 직접 접촉 막 증발법(DCMD)을 적용하였으며, 이를 위하여 유효 막 면적이 12.2cm2인 소형의 평판형 모듈을 직접 제작하여 사용하였다. 막 증발법을 위한 분리막으로는 Millipore사의 polyvinylidene fluoride 막 (세공크기 0.22um)을 사용하였으며, 유입수와 처리수의 유입온도는 각각 60℃와 20℃로 고정하였다. 또한 펌프로 순환되는 유입수와 처리수의 유량은 1.5:1의 비율로 정하여 각각 400ml/min, 260ml/min으로 고정하여 실험을 실시하였다. 기타 자세한 실험조건은 Table 1에 나타난 바와 같다.

셰일가스 플랜트 용수는 Table 2 (10)과 같이 성분들의 농도를 고려하여 직접 제조하였다. 농도범위에 따라 3가지 종류의 합성 유입수를 각각 조제하여 실험을 수행하였다. 또한 실제 폐수의 오일 및 유지성분을 모사하기 위해서는 수용성 절삭유를 포함한 합성 유입수도 같이 제조하여 실험을 수행하였다.

3. 결과 및 고찰

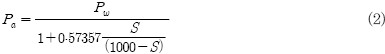

Effect of constituents range on water flux and feed conductivity in DCMD of synthetic flowback water in shale gas plants. (a) Flux (b) Feed water conductivity

Fig. 2는 직접 접촉 막 증발법(DCMD)에서 오일 및 유지성분을 포함하지 않고 제조한 세일가스 플랜트 용수의 성분 범위에 따라 물의 투과속도와 유입수의 전기전도도의 변화를 나타낸 결과이다. 유입수를 성분 범위에 따라 DCMD로 처리한 결과, 유입수의 농도가 낮을수록 물의 투과속도가 증가하는 것을 나타났다. 전기전도도 값을 측정한 결과 모든 경우에서 99.99%의 높은 제거율을 나타냈다.

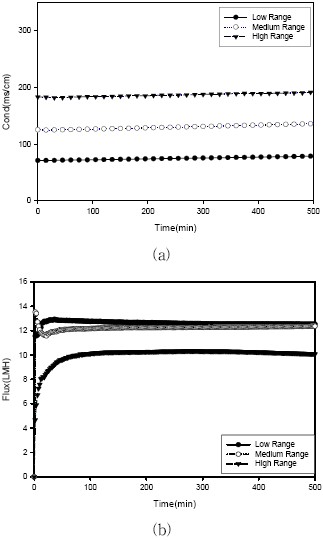

Table 2에 나타난 조성을 이용하여 세가지 종류의 합성유입수의 삼투압을 계산한 결과 각각 44bar, 105bar, 161bar으로 나타났다. 따라서 Low range의 flowback water를 제외하면 역삼투 공정의 적용 자체가 불가능한 것으로 판단되었다. 반면 DCMD를 적용한 결과 Fig. 3(a)에 나타난 바와 같이 플럭스는 삼투압과 거의 영향을 받지 않고 10∼12 L/(m2ㆍhr)의 값을 나타내었다.

DCMD의 플럭스는 증기압에 비례하는 특성을 가지고 있으며, 물의 증기압은 온도와 염 농도의 함수로 표현할 수 있다. 따라서 주어진 조건을 바탕으로 다음과 같은 Antoine equation을 적용하면 각 경우에서의 이론적인 증기압을 계산할 수 있다.(11)

P: vapor pressure (mmHg)

A: constant (=8.07131 mmHg)

B: constant (=1730.63 oC)

C: constant (=233.426 oC)

T: Temperature (oC)

염 농도가 증기압에 미치는 영향은 다음의 식으로 고려할 수 있다.(12)

Pa: vapor pressure of feed water(mmHg)

Pw: vapor pressure of pure water(mmHg)

S: salinity (=g/kg)

식 (1)과 (2)를 이용하여 계산한 증기압의 차이와 플럭스와 관계를 도시한 결과 Fig. 3(b)와 같은 관계를 얻을 수 있었다. 예상한 바와 같이 증기압과 플럭스가 어느 정도 선형적인 비례관계를 보이는 것을 알 수 있다.

Dependence of MD flux on osmotic pressure and vapor pressure difference. (a) Flux vs. osmotic pressure (b) Flux vs. vapor pressure difference

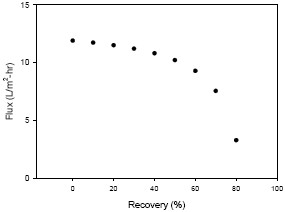

Fig. 4는 유입수의 염 농도가 증기압에 미치는 영향을 고려하여, 실제 MD 공정의 회수율을 얼마나 높일 수 있는지를 계산한 결과이다. Medium range의 합성 유입수에 대하여 계산해본 결과 회수율 70%까지는 플럭스의 감소가 크게 나타나지 않지만 80% 이상에서는 플럭스가 감소하여 정상적인 운전이 불가능할 것으로 예상되었다.

지금까지의 결과는 합성 유입수 내의 이온성분에 의한 영향만을 고려해서 MD의 적용성을 분석한 것이다. 실제 flowback water에는 이온 외에도 오일과 첨가제 등 다량의 유기물이 존재하므로, 이에 의한 영향을 살펴볼 필요가 있다. 따라서 위의 합성 유입수에 오일성분을 추가한 후에 MD 실험을 수행하였다.

Dependence of MD flux on osmotic pressure and vapor pressure difference. (a) Flux vs. osmotic pressure (b) Flux vs. vapor pressure difference

Dependence of MD flux on osmotic pressure and vapor pressure difference. (a) Flux vs. osmotic pressure (b) Flux vs. vapor pressure difference

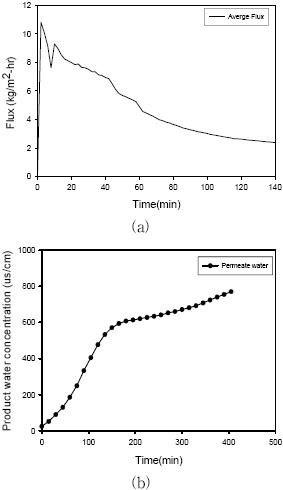

Fig 5는 오일 및 유지성분의 수용성 절삭유를 포함하여 제조한 합성 유입수를 DCMD에 적용하여, 물의 투과속도와 처리수의 전기전도도를 나타낸 결과이다. 초기에는 상대적으로 높은 플럭스를 나타내었으나, 유입수의 완전히 녹지않은 유지성분이 MD막의 표면에 급속도로 쌓이면서 물의 투과유속을 감소시켰고, 수용성 절삭유에 함유된 계면활성제에 따라 MD막이 wetting 되어, 처리수의 전기전도도가 증가하였다. 따라서 오일성분과 계면활성제 등이 들어있는 경우에는 MD의 적용이 어려울 것으로 판단되었다.

4. 결 론

본 연구에서는 셰일가스 플랜트의 용수관리를 위한 새로운 공정으로 DCMD를 적용하는 방법에 대하여 다루었다. 우선 이온성분만을 고려할 때 높은 삼투압에도 불구하고 DCMD를 이용하여 성공적으로 유입수를 처리할 수 있는 것으로 나타났다. 반면에 오일 및 유지성분이 같이 있는 경우에는 오일과 계면활성제가 MD막을 wetting 시킴에 따라, 성능이 빠르게 감소하는 현상이 나타났다. 따라서 이러한 경우에는 적절한 전처리가 없이는 DCMD로 셰일가스 플랜트 용수를 적용하기 어렵다는 것을 확인하였다. 따라서 셰일가스 플랜트 용수 처리를 위한 MD막 공정과 전처리 공정에 대한 많은 연구가 필요한 것으로 사료된다.

References

- 한원희, “셰일가스(shale Gas) 개발 현황 및 전망”, 전기저널, (2012), 429, p46-52.

-

JENKINS, C D., BOYER, C M I., “Coalbed-and shale-gas-reservoirs”, Journal of Petroleum Technology, (2008), 60, p92-99.

[https://doi.org/10.2118/103514-MS]

-

GREGORY, K. B., VIDIC, R. D., DZOMBAK, D. A., “Global Water Sustainability: Water management challenges associated with the production of shale gas by hydraulic fracturing”, ELEMENTS, (2011), 7, p181-186.

[https://doi.org/10.2113/gselements.7.3.181]

- ARTHUR, J. D., BOHM, B., COUGHLIN, B. J., LAYNE, M., “Evaluating the environmental implications of hydraulic fracturing in shale gas reservoirs”, SPE Americas E&P Environmental and Safety Conference, San Antonio, Texas, Society of Petroleum Engineers, (2009.).

- A.B. Hubbard, “Method for Reclaiming Waste Water from Oil Shale Processing”, ACS Division of Fuel Chemistry, Preprint, (1971.).

- J. Arthur, B. Bohm, D. Cornue, “Environmental considerations of modern shale gas development”, SPE Annual Technical Conference and Exhibition, (2009), p4-7.

-

LAPIDUS, A., KRYLOVA, A., TONKONOGOV, B, “Gas chemistry: Status and prospects for development”, Chemistry and Technology of Fuels and Oils, (2000), 36, p82-88.

[https://doi.org/10.1007/BF02725254]

- WOOD, R., GILBERT, P., SHARMINA, M., ANDERSON, K., FOOTITT, A., GLYNN, S., NICHOLLS, F., “Shale gas: a provisional assessment of climate change and environmental impacts”, Tyndall Centre for Climate Change Research, (2011.).

- ZOBACK, M., KITASEI, S., COPITHORNE, B, “Assessing the environmental risks from shale gas development”, The role of natural gas in a lowcarbon economy. (Worldwatch Institute.), (2010.).

-

Gregory, K. B., Vidic, R. D., Dzombak, D. A, “Water management challenges associated with the production of shale gas by hydraulic fracturing”, ELEMENTS, (2011), 7, p181-186.

[https://doi.org/10.2113/gselements.7.3.181]

-

K.W. Lawson, D.R. Lloyd, “Membrane distillation. II. Direct contact MD”, Journal of Membrane Science, (1996), 120, p123-133.

[https://doi.org/10.1016/0376-7388(96)00141-X]

-

A. Alkhudhiri, N. Darwish, N. Hilal, “Membrane distillation: A comprehensive review”, Desalination, (2012), 287, p2-18.

[https://doi.org/10.1016/j.desal.2011.08.027]