비투멘 유체 분리를 위한 오일처리공정의 설계와 평가

Abstract

The purpose of this paper is to define criteria to be used as part of the engineering design for an oil sands plant equipped with the steam assisted gravity drainage process. In this effort, the oil treatment process of an oil sands plant on a pilot scale was focused for detailed investigation. The thermodynamic properties of the process fluid, which is mainly composed of bitumen and water, were estimated with the CPA model. The commercial tool aspen HYSYS was used for the analysis throughout this work along with the provided input data and some necessary assumptions. From the simulation results, the heat and mass balances for a 300 BPD plant were established in order to define standard data for its modular design. In particular, the basis of design for equipment size, heat transfer areas, capital cost and operation cost was extensively discussed.

Keywords:

Oilsands, SAGD, Oil Treatment, Simulation, HMB키워드:

오일샌드, 중기주입중력배출, 오일처리, 공정모사, 열물질수지1. 서 론

전통자원의 고갈 가능성이 높아짐에 따라, 경제성을 갖춘 비전통자원 생산기술에 대한 관심이 높아지고 있다. 이에 따라 비전통자원에 대한 투자비중은 과거 10년 동안 대폭 상승했고, 2014년 말부터 국제 유가가 내려감에 따라 비전통자원 개발에 대한 투자가 주춤하고 있으나, 중장기적 관점에서 유가회복 및 생산기술의 발전에 의해 비전통자원 시장의 규모는 점차 확대될 것으로 보인다.(1-2)

비전통자원의 매장량은 전통자원보다 더 많으며, 특히 오일샌드는 원유와 성질이 유사하여 전통자원의 원유 정제시설 등 기존시설을 이용할 수 있기 때문에 오일샌드 개발이 증가하는 추세이다. 세계적인 에너지 시장 변화에 따라 국내 기업들의 오일샌드플랜트 시장진입이 용이하도록 독자적인 국내기술 개발이 필요하다.

오일샌드는 10% 비투멘, 5% 물, 85% 모래 및 미세점토로 구성되어 있다. 비투멘은 무거운 탄화수소 계열이고 실온에서 거의 고체 상태로 존재하며, 17% 세튜레이트(saturate), 40% 방향족(aromatic), 26% 레진(resin), 17% 아스팔텐(asphaltenes)으로 구성되어 있다. 오일샌드 층이 지표에서 75 m 이내인 경우 채굴방식으로 생산하며, 200 m이상인 경우 증기를 이용한 인시추(in-situ) 방식으로 생산한다.(3-4)

본 연구에서는 오일샌드 플랜트 설계기술을 확보하기 위해 증기주입 중력배출(Steam Assisted Gravity Drainage, 이하 SAGD) 방식의 오일샌드플랜트에서 오일처리공정의 모델링을 실시하였으며, 시뮬레이션을 통해 열, 물질수지를 계산했다.

2. 해석모델

2.1 오일샌드 SAGD 플랜트

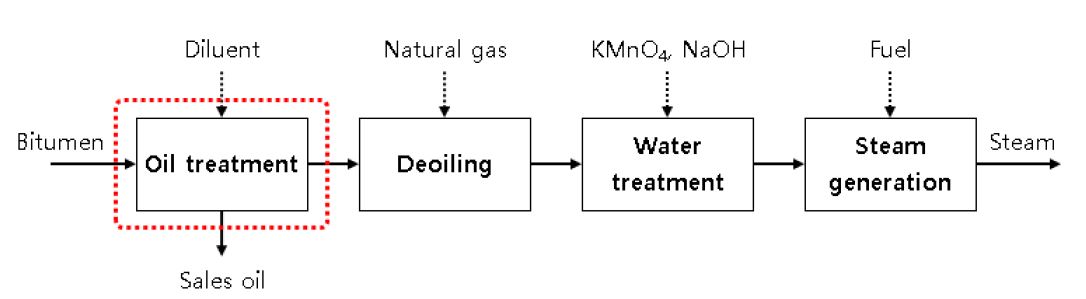

오일샌드 SAGD 플랜트는 오일처리공정, 오일제거공정, 수처리공정, 증기생산공정으로 구성되어 있으며, 일반적인 구성을 Fig. 1에 도시하였다.

오일처리공정은 주로 오일과 물을 분리하는 공정이며, 가벼운 탄화수소인 희석제(diluent)를 주입하여 오일의 점도를 낮춰 오일의 유동성을 높인다. 오일제거공정은 오일처리공정에서 분리된 물에 녹아있는 오일을 제거하는 공정이다. 수처리공정은 보일러에서 스케일, 부식을 방지하고 효율성을 높이기 위하여 불순물을 제거하는 공정이며, 과망간산칼륨, 수산화나트륨 등 화학물질을 사용하여 살균, 유기물분해, pH조정 등을 한다. 증기재생공정은 폐열을 회수하고 보일러를 통해 비투멘 회수에 필요한 증기를 생산한다.

본 논문에서는 Fig. 1에서 점선으로 표시한 오일처리공정을 대상으로 공정모델링과 시뮬레이션을 실시하였다.

2.2 액액분리

서로 섞이지 않는 두 액체의 밀도가 다른 경우, 그 밀도차를 이용하여 액체 혼합물을 분리하는 것을 액액분리라 하며, 비중 차이에 의한 분리이므로 혼합물이 분리되어 경계층을 생성하는데 충분한 시간이 필요하다.

대부분 탄화수소 계열의 화합물(오일)은 물보다 가벼운 비중을 가지고 있으며, 일정시간이 지나면 물과 오일 사이에 경계층이 생긴다.

유수분리장치에서 물과 오일의 밀도 차에 의해 물은 아래로 내려가고 오일은 부유하며, 상하조절이 가능한 칸막이(weir)의 높이를 오일과 물의 경계층에 위치하도록 조정하면 오일과 물의 분리가 가능하다.

2.3 열역학모델

오일샌드 SAGD 플랜트 오일처리공정 물성치 및 열/물질수지를 계산하기 위해 Cubic Plus Association(CPA)의 유체 물성 패키지를 이용했다.

CPA모델 식 (1)은 Soave-Redlich-Kister 상태방정식 식 (2)에 아래의 항을 조합한 상태방정식 식 (3)이며, 물, 알코올, 글리콜, 에스테르 및 탄화수소를 포함하는 혼합물의 기액 평형과 기액액 평형에서 정확한 예측을 보여준다.(5)

| (1) |

| (2) |

| (3) |

Vm은 몰부피이고 매개변수 a와 b는 각 물질의 특성치로부터 계산되는 값으로 a는 온도 T와 이심인자 ω의 함수이고, b는 임계온도 Tc와 임계압력 Pc의 함수이다. R은 이상기체상수이고 xi는 화합물 i의 몰분율이다. XAi는 A에서 결합되지 않은 i분자의 몰분율이다.(6)

2.4 공정모사도구

오일샌드 SAGD 플랜트 오일처리공정의 모델링 및 시뮬레이션을 위해 공정모델링 도구 Aspen HYSYS를 이용하였다.

이 공정 모델링 도구는 15,000개 이상의 화합물에 대한 물성 데이터베이스가 포함되어 있으며, 70여개의 열역학 모델식과 50여개의 장치를 모델링할 수 있는 라이브러리가 내장되어 있다. 또한 석유화학, 정유 등 화학공학 분야 공정 모델링에 광범위하게 적용되고 있으며, 모델링 결과에 대한 신뢰성을 확보하고 있다.(7)

비캐나다 오일샌드현장에서 채취한 비투멘 샘플의 물성을 이용하여 결정한 pseudocomponent는 Table 1과 같다. 희석제는 납사로 가정했으며 납사와 물의 물성치는 Aspen HYSYS에 내장된 데이터베이스를 이용하였다.(8)

3. 결 과

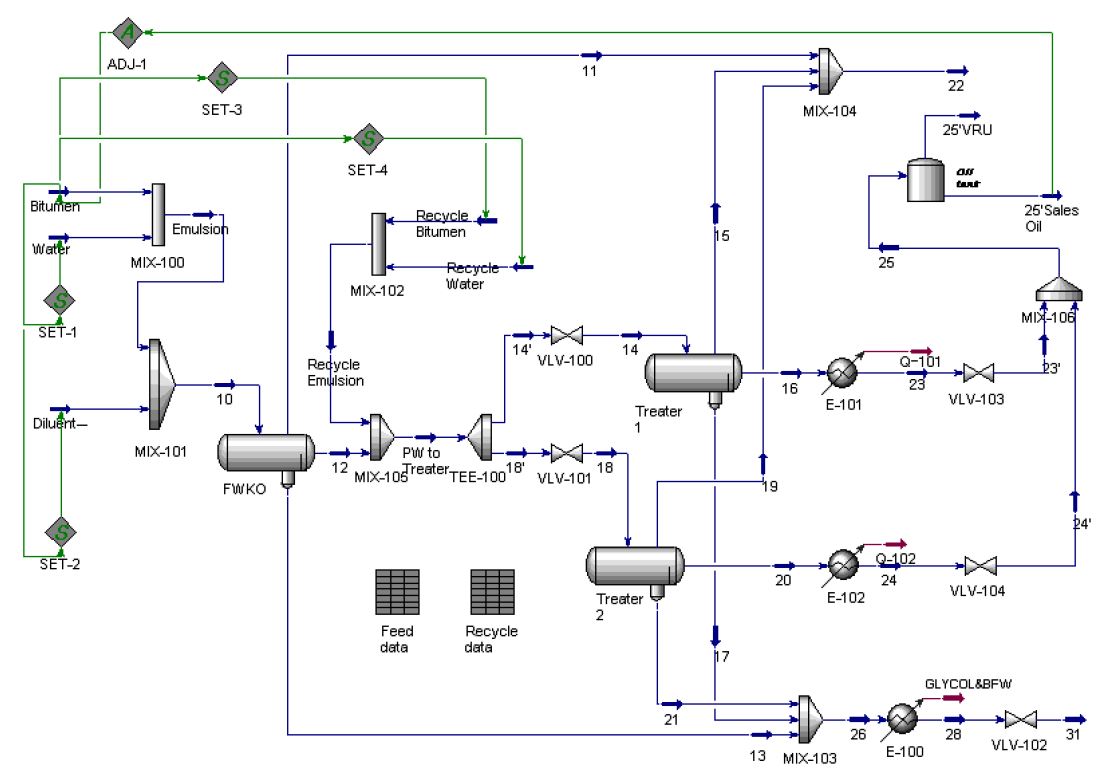

오일샌드 SAGD 플랜트의 오일처리공정을 해석대상으로 작성한 공정도(process flow diagram)는 Fig. 2와 같으며, 시뮬레이션을 통해 계산한 열/물질수지는 Table 2에 나타냈다.

3.1 오일처리공정

점도를 낮추기 위해 희석제를 섞은 비투멘 흐름10(152.5 ℃, 650 kPa(g), 8,673 kg/hr, VF=0.0015)은 유수분리장치(Free Water Knock Out, 이하 FWKO)를 통해 기체(흐름13), 오일(흐름12), 물(흐름13)로 분리되며, 오일 흐름12는 오일제거공정의 스킴탱크(skim tank)와 기포주입기(Induced Gas Flotation, 이하 IGF)에서 재순환되는 흐름 (recycle emulsion)과 통합된 다음 흐름14(147.1 ℃, 650 kPa(g), 983 kg/hr, VF=0.0347)와 흐름18로 분리되어 각각 오일처리 장치(oil treater) 1과 2로 들어간다. 이 흐름들은 오일처리 장치에서 다시 기체, 오일, 물로 삼중 분리되고 오일은 열교환기 E-101/102에서 보일러 급수와 열 교환 후 냉각된 오일 흐름12(70.2 ℃, 50 kPa(g), 1,672 kg/hr, VF=0)는 오일탱크(oil tank)에 보관된 후 파이프라인 등을 통해 판매된다.

3.2 장치

Fig. 2에서 FWKO(유수분리장치)는 부피 2.4 ㎥ (직경 0.9144 m, 높이 3.6576 m)이어야 하며, 설계압력은 822 kPa(g), 설계온도는 180 ℃ 이상이어야 한다.

Treater(오일처리장치)의 부피는 유수분리장치와 동일하며, 설계압력은 672 kPa(g), 설계온도는 174 ℃ 이상 이다.

Oil tank(오일보관탱크)는 직경 5.334 m, 높이 2.4384 m, 설계압력 243 kPa(g), 설계온도 121 ℃이상이어야 한다. 열교환기 열전달면적은 E-100 8.76 ㎡, E-101 0.62 ㎡, E-102 0.62 ㎡ 이다.

3.3 경제성

Aspen HYSYS 내장된 경제성 분석도구를 이용하여 시뮬레이션을 수행한 결과, 초기투자비용(capital cost)은 $1,263,500이며, 운전비용(operating cost)은 연간 $900,247이다. 그리고 장치구입비 $116,500, 장치설치비 $526,900이며, Table 3에 장치별 구입비 및 설치비용을 정리했다.

이를 바탕으로 연간 8000 hr 운전할 경우, 300BPD (barrel per day) 규모의 오일처리 공정에서 1배럴의 오일을 생산하는데 소요되는 비용은 $8.6임을 확인했다.

4. 결 론

오일샌드 SAGD 플랜트 모듈화 설계기술을 개발하기 위해 파일럿 규모의 300BPD 증기주입중력배출 방식 오일샌드플랜트의 오일처리 공정을 모사하였다. 이를 위해서 비투멘물성을 나타낼 수 있는 pseudocomponent를 결정하고 CPA모델을 이용하였다. 본 연구의 결과를 요약하면 다음과 같다.

- 1) 오일샌드 SAGD 플랜트 오일처리공정 시뮬레이션을 통해 열/물질수지를 계산하고 주요장치의 설계기준 데이터를 도출했다.

- 2) 경제성을 분석한 결과, 1배럴의 오일을 생산하기 위해 오일처리 공정에서 소요되는 비용은 배럴당 $8.6이다.

Acknowledgments

본 연구는 국토교통부 플랜트연구개발사업의 연구비지원(15IFIP-B089065-02)에 의해 수행되었습니다.

본 연구는 국토교통부 국토교통기술촉진연구사업의 연구비지원(14CTAP-C077533-01)에 의해 수행되었습니다.

References

- Peck, W., (2015), The Oil Sands Market Report 2015-2025, visiongain, London.

-

Cho, J. D., Kim, J. H., and Park, K. S., (2014), “Trend of the Unconventional Energy Resources”, Econ. Environ. Geol, 47(3), p265-273.

[https://doi.org/10.9719/EEG.2014.47.3.265]

- Alboudwarej, H., (2006), Highlighting Heavy Oil, Oilfield Review, Edmonton.

- Bhattacharjee, S., (2010), Oil Sands, University of Alberta, Edmonton.

-

Arya, A., Solms, N., and Kontogeorgis, G. M., (2015), “Determination of asphaltene onset conditions using the cubic plus association equation of state”, 400(25), p8-19.

[https://doi.org/10.1016/j.fluid.2015.04.032]

- Kim, I., and Hartono, A., (2004), Calculation of Vapor-Liquid Equilibria for Methanol-Water Mixture using Cubic-Plus-Association Equation of State, NTNU, Trondheim.

- Yeo, G. C., (2010), “Plant modeling, Applications of an engineering model under an operating environment”, NICE, 28(1), p32-36.

- Oelke, H., (2011), Basis of design specification, Propak, Calgary.

-

Giacchettaa, G., Leporinia, M., and Marchettib, B., (2015), “Economic and environmental analysis of a Steam Assisted Gravity Drainage (SAGD) facility for oil recovery from Canadian oil sands”, Applied Energy, 142(15), p1-9.

[https://doi.org/10.1016/j.apenergy.2014.12.057]