SAGD 법을 이용한 오일샌드 플랜트 열교환기망 최적화를 위한 사례연구

Abstract

Oil sands are a mixture of sand, clay, and a high-viscosity petroleum called bitumen. Steam-Assisted Gravity Drainage (SAGD) is the most viable and environmentally safe recovery technology for extracting bitumen. It extracts the viscosity-lowered bitumen by high pressure, high temperature steam injected into the bitumen reservoir. The steam is produced at the Central Processing Facility (CPF). Typically, more than 90% of the energy consumed in producing bitumen are used to generate the steam. Fuels are employed in the process, which cause economic and environmental problems. This paper explores the retrofit of heat exchanger network to reduce the usage of hot and cold utilities. The hot and cold utilities are reduced respectively 6% and 37.3% which in turn resulted in 5.3% saving of total annual cost by improving the existing heat exchanger network of the CPF.

Keywords:

Oil Sands, Steam-Assisted Gravity Drainage, Central Processing Facility, Pinch Analysis, Heat Integration키워드:

오일샌드, 증기주입 중력배수, 중앙처리시설, 핀치분석, 열 통합1. 서 론

세계 석유수요의 지속적인 증가에 따라 셰일오일, 가스액화연료, 석탄액화연료와 같은 비전통 원유 개발이 확대되고 있다. 특히 채굴기술 발전에 따라 오일샌드 개발에 대한 관심이 증폭하고 있다. 오일샌드는 모래, 진흙, 물, 유황, 비투멘 등의 혼합물로 베네수엘라, 캐나다에 많이 매장되어 있다.(1) 비투멘은 점성이 매우 높은 초중질 원유이며, 이를 회수하기 위해서는 노천 채굴이나 원위치 방법이 이용된다. 캐나다에서 노천 채굴 방법으로 채굴할 수 있는 오일샌드의 양은 전체 매장량의 약 20%이며, 노천 채굴이 불가능한 깊은 곳에 매장된 오일샌드에서 비투멘을 회수하기 위해서는 원위치 방법이 이용된다.(2) 원위치 방법의 대표적인 기술인 steam-assisted gravity drainage (SAGD)는 저류층 하부에 두 개의 수평정을 설치하여 상부의 수평정으로 고압 증기를 주입하고, 하부의 수평정을 통해 오일샌드로부터 비투멘을 회수하는 방법이다. 주입된 증기는 증기 챔버(chamber)를 형성하고 챔버 내에서 비투멘을 가열시켜 점도가 떨어지면, 비투멘은 중력에 의해 하부의 수평정에 집적되어 회수된다.(3) SAGD법은 과량의 증기를 요구하기 때문에, 회수된 비투멘은 central processing facility (CPF)로 이송되어 비투멘에 혼합된 증기를 분리시켜 재사용한다.

CPF에서 주요 공정은 오일처리공정, 오일제거공정, 수처리공정, 증기생산공정이다. 오일처리공정과 오일제거공정을 통해 물과 비투멘이 분리된다. 분리된 비투멘은 판매되고, 물은 수처리공정으로 들어가 불순물이 제거된다. 불순물이 제거된 물은 증기생산공정을 통해 고압 증기로 생산되고 이는 비투멘 회수를 위해 다시 저류층에 주입된다. 여기서 과량의 증기를 생산하기 위해 투입되는 에너지는 비용, 환경 문제 등을 발생시키며, 이를 해결하기 위해 연료 스위칭, 열병합 발전의 적용, 열교환기 추가 등의 방법으로 열교환기망을 최적화하여 유틸리티를 감소시키고자 하는 연구가 이루어지고 있다.(4-7)

핀치기법은 공정에서 소비되는 에너지를 최소화시키기 위한 방법으로써 열역학적으로 적절한 에너지 타깃을 계산하고 열 회수 시스템, 에너지 공급방법, 공정 운전 조건을 최적화함으로써 타깃을 달성한다. 핀치기법은 다양한 산업에 적용되어 입증되어왔기 때문에 공정과 보강 설계에서 효과적이고 신뢰성 있는 도구로써 연구와 산업에서 널리 사용되고 있다.(4) Yoon 등(8)은 에틸벤젠(ethylbenzene) 공정의 실제 운전 데이터를 추출하고 핀치분석을 수행하여 열교환기망을 개선하였다. 개선된 열교환기 망은 열교환기를 추가하고 운전조건을 변화시킴으로써 연간 에너지 비용을 5.6% 감소시켰다. Gadalla 등(9)은 에너지 집약적인 기존의 증류정제시스템를 모델링하고 열교환기망을 수정하는 사례 연구 (case studies)를 수행하였다. 또한 주요 운전 변수를 변화시킴으로 증류공정을 최적화시켜 에너지와 운전비용이 25% 이상 감소함을 보여주었다. Jeong과 Kang(10)는 프로판/혼합냉매를 이용한 액화 천연가스 플랜트를 모델링하고 핀치해석을 통해 가열 유틸리티의 61%를 저준위 스팀으로 대체함으로써 열교환기망을 개선하였다. 그 결과 연간 운전비용의 17%가 절감되었다. Harkin 등(11)은 이산화탄소 포집 및 저장기술과 융합되어 상당한 에너지가 소비되는 석탄 연소 발전소(coal-fired power station)의 에너지 소비를 줄이기 위해 핀치분석을 이용하였다. 또한 기존의 공정에 용매흡수법을 사용하여 소비되는 에너지를 50% 절감하였다.

이 연구에서는 이러한 핀치기법을 이용하여 H. 사가 설계한 오일샌드 플랜트의 열교환기망을 분석하였다. 이를 바탕으로 열 흐름의 개선요소를 파악하여 여러 열교환기망 사례를 만들고 열교환기망의 개선 가능성을 검토하였다.

2. 방 법

핀치분석은 3 단계로 수행된다. 먼저 공정에서 모든 온류, 냉류, 유틸리티 흐름을 파악하고 각 흐름에 대한 온도, 비열 또는 엔탈피 데이터를 추출한다. 다음으로 최적의 최소접근허용온도와 최소 유틸리티 요구량, 운전비용, 자본비용과 같은 타깃을 계산한다. 계산된 결과를 바탕으로 열교환기망 최적화를 완료한다.(12)

2.1 오일샌드 플랜트

SAGD법을 이용한 오일샌드 플랜트에서 열 통합을 위한 열⋅물질수지는 H. 사의 Pikes peak south thermal SAGD project에서 발췌되었으며, 열교환기망의 분석 및 개선을 위해 Aspen Energy Analyzer를 이용하였다.

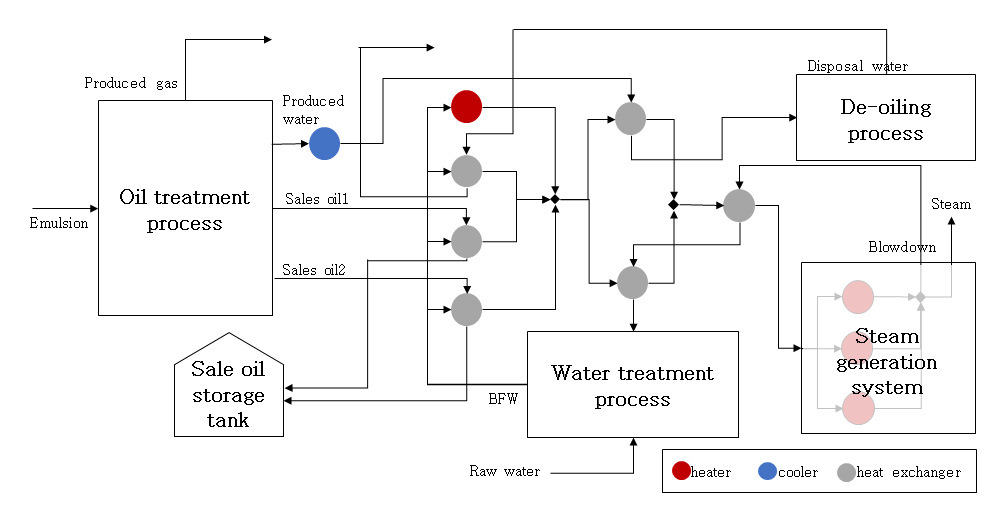

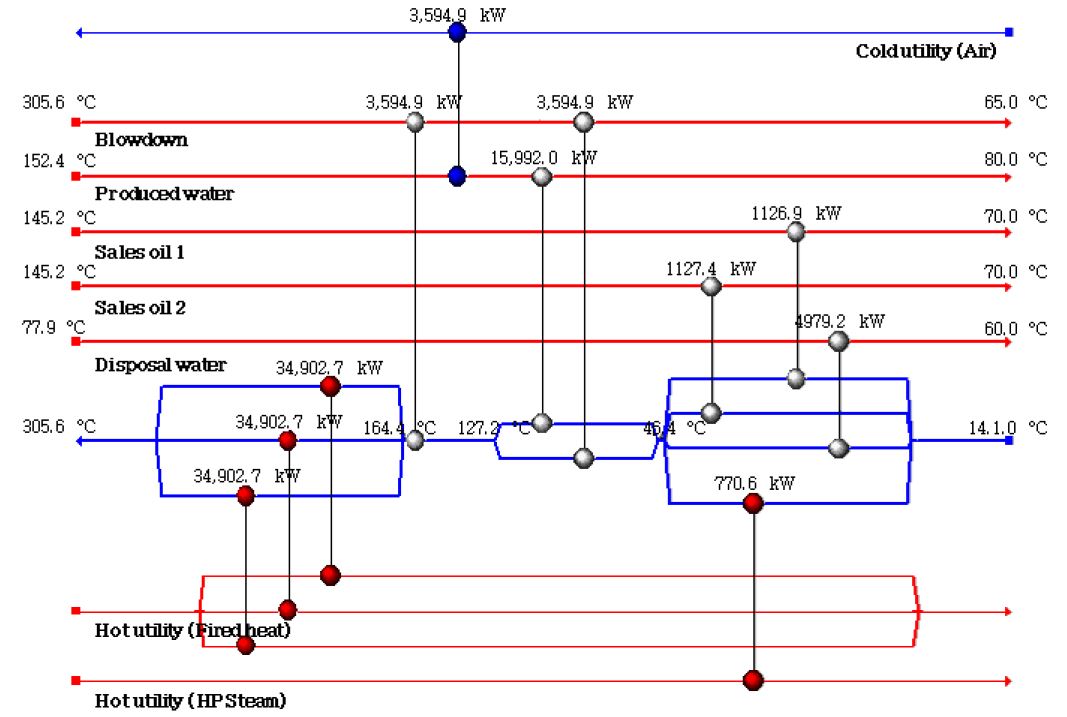

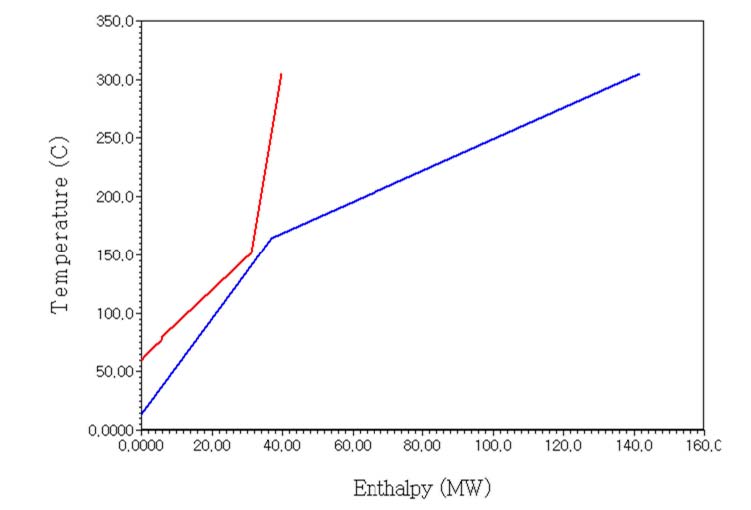

Fig. 1은 H. 사가 설계한 개략적인 공정도이다. 저류층에서 회수된 에멀젼(emulsion)은 오일처리공정으로 들어가 가스, 오일, 물로 분리된다. 분리된 오일(sales oil1,2)은 증기생산공정으로 들어가는 boiler feed water (BFW)와 열교환되어 냉각되고 판매를 위해 저장탱크로 들어간다. 분리된 물(produced water)은 이에 함유되어있는 소량의 오일을 제거시키기 위해 오일 제거 공정으로 들어가 처리된다. 오일이 제거된 처리 수(disposal water)는 저류층에 사출되어 버려지기 전에 증기생산공정으로 들어가는 BFW와 열교환된다. 증기생산을 위해 공급되는 원수(raw water)는 수처리공정으로 들어가 불순물이 제거된다. 불순물이 제거된 BFW는 증기생산공정으로 보내지기 전에 다른 공정들에서 처리된 흐름들과 열교환 및 가열시킴으로써 예열된 후, 천연가스와 같은 석유를 이용하여 연소시키는 Once Through Steam Generator (OTSG)를 통해 증기가 된다. 여기서 완전한 증기가 생산되지 않으므로, 기/액 분리되어(blowdown) 액체는 BFW와 열교환 후 다시 수처리공정으로 재순환된다. Fig. 2는 Fig. 1에 나타낸 오일샌드 플랜트의 열교환기망이다. Table 1은 CPF에서 모든 온류, 냉류에 대한 데이터를 발췌한 것이며, 이들을 이용하여 합성선도를 도식화하면 Fig. 3과 같다. 증기생산을 위해 BFW를 305.6 °C로 증가시키는데 가장 많은 열부하가 요구되며, 이를 충족시키기 위한 막대한 연료소비는 이산화탄소 배출량을 증가시킨다. 이에 따라 회수 가능한 최대 열을 이용하여 BFW를 예열시킴으로써 증기생산과정에서 연료소비를 감소시킬 필요가 있다.

2.2 최소접근허용온도

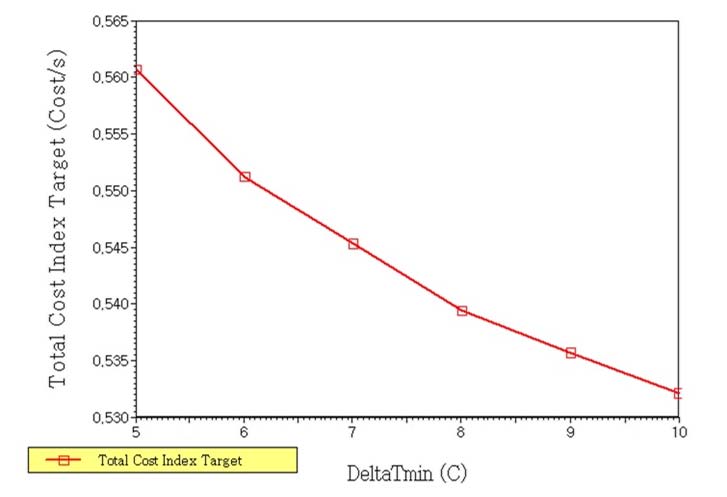

최소허용접근온도는 합성선도에서 두 개의 커브를 수평으로 이동시킴으로써 변화된다. 최소허용접근온도를 증가시키면 동일한 열전달량에 대한 열전달 면적은 감소하기 때문에 식 (1)과 같이 계산되어 자본비가 감소한다. 여기서 a, b, c는 열교환기 재질, 압력, 형태에 따라서 결정되는 비용상수이며, Aspen Energy Analyzer에 내장된 고정값 10,000, 800, 0.8을 사용하였다.(10) Area는 열교환기 전열면적이며, Nshell은 열교환기 셸의 개수이다.(13) 반면에 최소허용접근온도를 증가시키면 최소 유틸리티 요구량이 증가하므로 식 (2)와 같이 계산되어 운전비가 증가한다. 운전비는 장치 운전을 위한 에너지 비용을 나타내는 시간 의존적인 비용이며, 식 (2)와 같이 계산한다. 여기서 Qh, min과 Qu, min는 열교환기망에서 가열 유틸리티 (hot utility)와 냉각 유틸리티 (cold utility)에 대한 에너지 타깃이며, Chu와 Ccu는 가열 유틸리티와 냉각 유틸리티의 비용이다.(13) 최적의 최소허용접근온도는 총 연간비용이 최소화되는 온도로 식 (3)과 같이 계산한다.(13) 투자자본회수율(ROR)은 10%로 고정하였으며, 열교환기망의 내구연한(PL)은 5년으로 가정하였다. Fig. 5에서 보이는 것처럼 오일샌드 플랜트의 열교환기망에서 총 연간비용이 최소화되는 최적의 최소허용접근온도는 10°C 이다.

| (1) |

| (2) |

| (3) |

| (4) |

2.3 타깃

타깃은 이상적인 상황을 나타내는 이론적인 값이다. 이는 현재 설계로부터 최적 설계에 얼마나 근접한지에 대해 비교하는 분석 기준으로 Table 2에 나타나 있다.

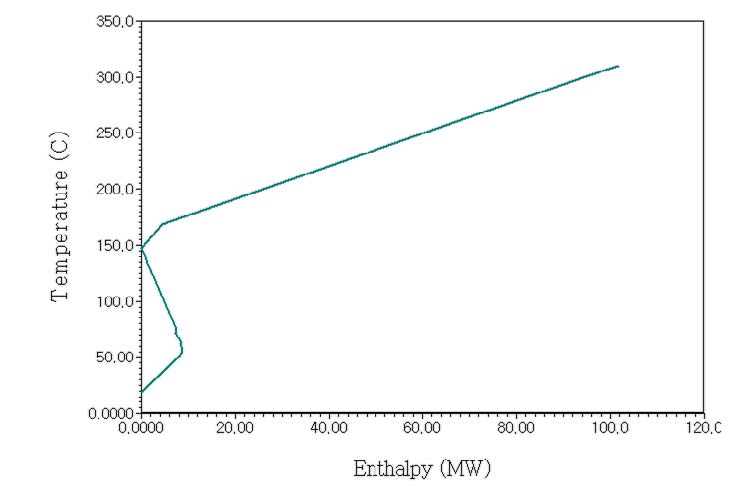

에너지 타깃은 공정 스트림의 조건을 만족시키기 위해 요구되는 최소 유틸리티 양이다. 이는 온류와 냉류가 열교환되는 영역, 온류 또는 냉류가 유틸리티와 열교환되는 영역을 도식적으로 나타내는 그랜드 합성선도(grand composite curve)를 통해 확인 가능하다. 여기서 그랜드 합성선도는 Fig. 4에 나타내었다. 핀치점 하부에 필요한 냉각 유틸리티는 없으며 핀치점 상부에 가열 유틸리티는 10,883.8 kW 필요하다는 것을 알 수 있었다. 기존 열교환기망에서 소비되는 냉각과 가열유틸리티는 각각 3594.9 kW, 105,479 kW 이므로 상당한 에너지 절감이 가능할 것으로 판단되었다.

비용 타깃은 에너지 타깃을 기반으로 한 운전비와 최대 에너지 회수를 위한 열교환기와 셸의 수, 전열면적 등을 기반으로 한 자본비를 계산하여 열교환기 망의 총 연간비용을 추산한 것이며, Table 2와 같다.

3. 결 과

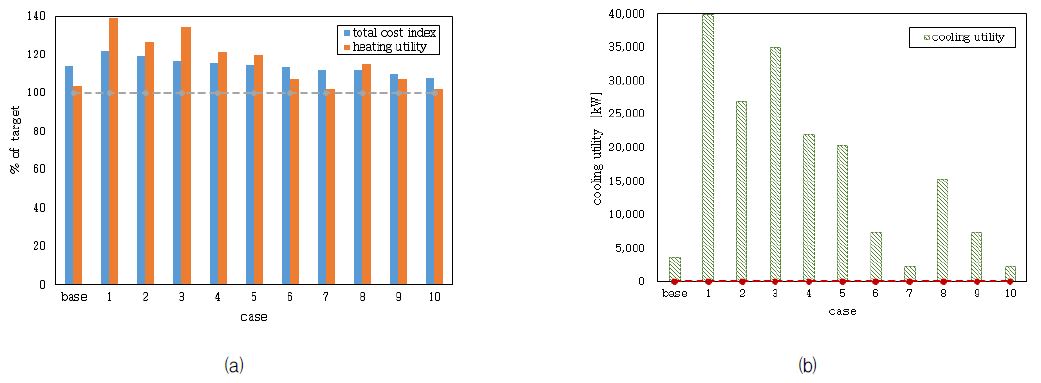

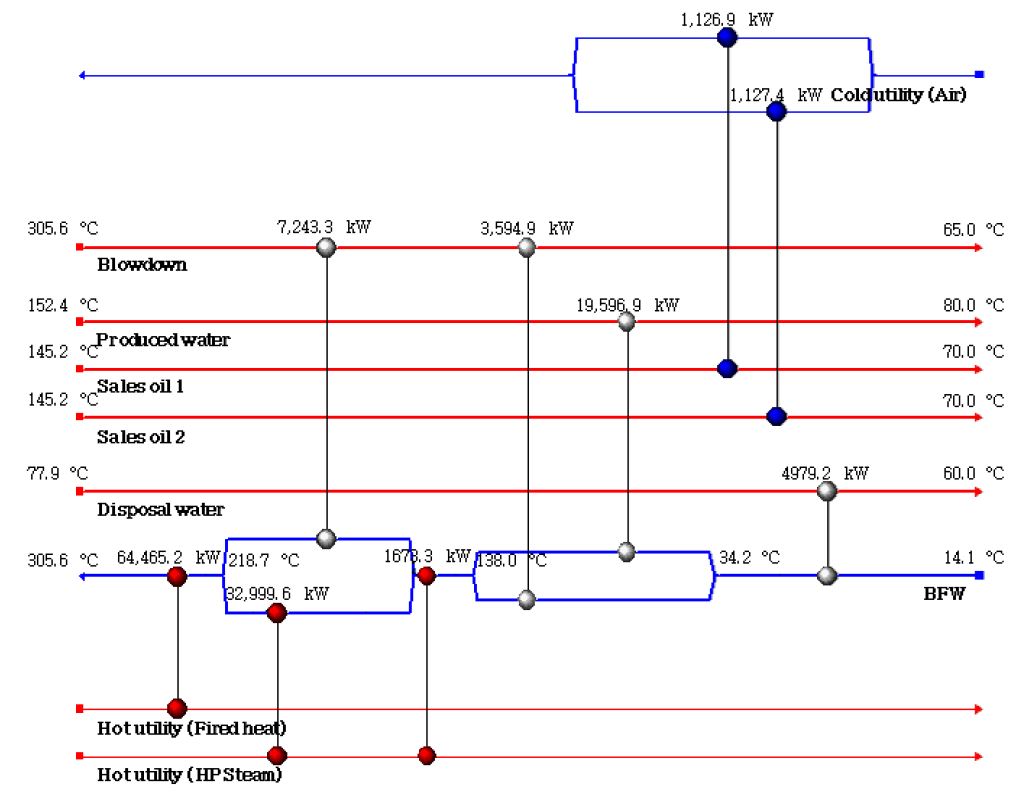

열교환기망의 최적 설계를 위해 기존 열교환기망을 수정하여 타깃에 근접하도록 사례 연구(case studies)를 수행하였다. 10개 사례는 열교환기, 가열기, 냉각기의 수와 배치를 수정하고 핀치분석을 수행하여 타깃에 얼마나 가까워지는지 분석되었다. 각각 사례의 타깃 근접도는 Fig. 6에 나타나 있으며, case 10이 타깃에 가장 근접함을 알 수 있다. case 10의 열교환기 망은 Fig. 7과 같으며, 비효율적인 장치를 제거함으로써 열교환기와 가열기의 수는 기존보다 감소하고 냉각기 수는 증가되었다. 기존 열교환기망에서 고온 구간의 BFW를 가열시키기 위해 주로 유틸리티를 이용하였으나, 개선된 열교환기망에서는 주로 비교적 높은 온도의 온류인 blowdown과 produced water를 열교환시키고 부족한 열은 유틸리티를 이용하여 충족시켰다. 또한 비교적 낮은 온도의 온류인 sales oil 1,2는 냉각 유틸리티를 이용하여 냉각시켰다. 그 결과 개선된 열교환기망은 기존 열교환기망의 가열과 냉각 유틸리티에서 각각 6%, 37.3% 감소되었으며 총 연간비용은 5.3% 절감되었다.

4. 결 론

본 연구에서는 H. 사에서 설계한 SAGD법을 이용한 오일샌드 플랜트의 열⋅물질수지를 발췌하여 이를 바탕으로 핀치 분석을 수행하였다.

최적화된 열교환기 망에서는 최소 요구되는 냉각 유틸리티는 없으며 가열 유틸리티는 10,883.8 kW 필요하였다. 이들을 충족시키는 자본비, 운전비 그리고 총 비용은 각각 18,253,792.7 $/s, 0.3 $/s, 0.5 $/s 라는 것을 알 수 있었다.

이들을 타깃으로 열교환기망 사례 연구를 통해 오일샌드 플랜트에서 최대 회수가능한 열을 이용하여 BFW를 예열시킴으로써 증기생산공정에서 소비되는 유틸리티가 감소될 수 있었다. 기존 열교환기망에서 가열 유틸리티 6%, 냉각 유틸리티 37.3%의 에너지를 절감할 수 있었고 총 연간비용은 5.3% 절감되었다.

Acknowledgments

본 연구는 국토교통부 플랜트연구사업의 연구비지원(15IFIP-B089065-02)에 의해 수행되었습니다.

References

- 김용호, (2012), 우리나라 공기업의 비전통 에너지 자원 개발현황과 시사점(보도참고자료), 기획재정부, p1-8.

- 이태호, 윤병삼, 성진근, 김병률, (2011), 농업이 미래다, 삼성경제연구소, p1-349.

- 석유기술연구원, (2008), “Bitumen 개발/생산 기술 동향:LASER법”, 한국석유공사, p1-17.

- A. F. Bersak, and A. C. Kadak, (2007), “Integration of Nuclear energy with oil sands projects for reducedgreenhouse gas emissions and natural gas consumption”, Massachusetts Institute of Technology, p1-3.

- Alberta Energy Research Institute, (2009), “SAGD Energy Efficiency Study”, JACOBS, p1-94.

-

Carreon, C. E., Mahmoudkhani, M., Alberto, A. A., and Bergerson, J., (2015), “Evaluation of energy efficiency options in steam assisted gravity drainage oil sands surface facilities via process integration”, Applied Thermal Engineering, 87, p788-802.

[https://doi.org/10.1016/j.applthermaleng.2015.04.055]

- https://www.researchgate.net/publication/265916560_Improving_Energy_Efficiency_in_Thermal_Oil_Recovery_Surface_ Facilities.

-

Yoon, S. G., Lee, J. S., and Park, S. W., (2007), “Heat integration analysis for an industrial ethylbenzene plant using pinch analysis”, Applied Thermal Engineering, 27(507), p886-893.

[https://doi.org/10.1016/j.applthermaleng.2006.09.001]

-

Gadalla, M., Jobson, M., and Smith, R., (2003), “Optimization of existing heat-integrated refinery distillation systems”, Chemical Engineering Research and Design, 81(1), p147-152.

[https://doi.org/10.1205/026387603321158302]

- Jeong, M., and Kang, C. H., (2015), “Optimization of heat exchanger network of liquifed natural gas plant with propane/mixed refrigerants”, Chonnam National University Graduated School, Master’s Dissertation.

-

Harkin, T., Hoadleyb, A., and Hoopera, B., (2010), “Reducing the energy penalty of CO2 capture and compressiton using pinch analysis”, Journal of Cleaner Production, 18(9), p857-866.

[https://doi.org/10.1016/j.jclepro.2010.02.011]

- Kemp, I. C., (2007), “Pinch analysis and Process Integration”, Elsevier Ltd., USA.

- Aspen technology, (2015), “Aspen Energy Analyzer Reference Guide V8.8”, Aspen technology, USA.