오일샌드 플랜트용 초경합금과 스테인레스강의 진공브레이징 특성평가

Abstract

Microstructure and tensile strength of the vacuum brazed stainless steel(STS304) and WC-8 %Co were investigated. For brazing, the BNi-2, 3(A.W.S standard) were used as filler metals. It was found that metallic compounds of W-Ni were observed at the between WC metrix and brazed layer. Among these filler metals, the BNi-2 showed excellent wettability, but tensile strength was lower than BNi-3. The fracture of the brazed specimens with BNi-2 was occurred at the between WC metrix and brazed layer. The fracture of the brazed specimens with BNi-3 was occurred at the between WC metrix and brazed layer, and between brazed layer and stainless steel.

Keywords:

WC, Stainless Steel, BNi Filler Metal, Tensile Strength키워드:

텅스텐 카바이드, 스테인레스강, BNi 용가재, 인장강도1. 서 론

최근 신흥국을 중심으로 천연자원 수요가 증가함에 따라 오일샌드, 셰일오일 및 셰일가스와 같은 비전통 에너지 개발에 대한 국제적인 관심이 높이지고 있다.(1) 극한지 자원⋅에너지 개발, 각종 파이프라인 지하시공 증가 등으로 고온 및 저온 경도와 내마모성이 우수한 재료의 사용이 요구되어지며, 특히 오일샌드 이송을 위한 펌프 블레이드 및 굴착용 천공기의 드릴비트(Drill bit) 등은 초경합금이 많이 사용되어지고 있다.(2-3) 초경합금은 고온경도, 저온경도, 강도, 내마모성이 우수하나 인성이 좋지 않아 가혹한 충격이나 진동을 받으면 취약해지고, 재료의 단가가 높은 단점을 가지고 있다.(4-5) 이와 같은 단점을 극복하기 위해 초경합금과 이종재간의 접합을 통해 이를 극복하고자 하는 시도가 많이 이루어지고 있다.

본 연구에서는 초경합금(WC-8 %Co)과 스테인레스강(STS304)의 최적의 접합공정을 확립하고자 하였으며, 접합방법으로는 다양한 접합방법 중 이종재료의 접합이 가능한 브레이징 공정을 이용하였다.(6) 용가재는 고온강도가 높고, 내식성 및 고온내산화성이 우수하며 연성이 풍부한 Ni계를 사용하였다. Ni계 용가재는 색상이 스테인레스강과 흡사하여 스테인레스강 접합을 위한 용가재로 많이 사용되어지고 있다. 그러나, Ni계 용가재를 이용한 초경합금과 스테인레스강의 접합특성 연구는 거의 이루어지지 않았다. 이에, 용점을 낮추기 위하여 공정조성을 이루는 B, Si 및 P을 첨가하고, 기계적 성질을 향상시킬 목적으로 Cr이 첨가된 미국용접학회(A.W.S)(7-9)에서 규정하고 있는 Ni계 브레이징 용가재를 이용하여 조성변화에 따른 미세조직 및 생성상의 변화를 조사하고, 이에 따른 접합강도와의 관계를 조사하였다.

2. 실험방법

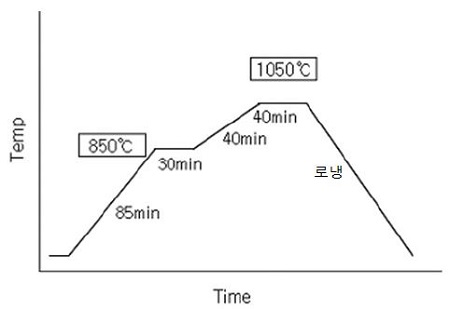

표 1에 본 연구에서 사용된 BNi-2, 3 용개재의 조성을 나타내었다. 분말형태의 용가재를 젤 형태의 바인더(Handy flo 420)에 혼합하여 20 mm×20 mm×20 mm 사이즈의 STS304와 WC-8 %Co의 접합부에 바른 후 1×10-4 torr의 진공분위기에서 브레이징을 수행 하였다. 브레이징 온도는 1050 ℃에서 수행하였으며, 열처리 스케줄은 그림 1과 같다. 브레이징 후 각 시편을 절단하여 경면 연마 후 주사전자현미경(Scanning Electron Microscope)과 에너지 분산 X선 분광기(Energy-dispersive X-ray spectroscopy)를 이용하여 단면조식을 관찰하였다. 접합강도는 그림 2와 같이 시편을 가공 후 인장시험을 통해 측정하였으며 인장속도는 0.78 mm/min으로 하였다. 인장시험 후의 파단면은 SEM과 EDX를 이용하여 관찰하였다.

3. 결과 및 고찰

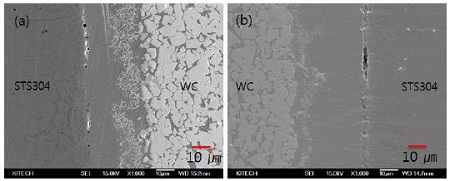

그림 3은 1050 ℃에서 40분 동안 BNi-2, 3 용가재를 사용하여 브레이징한 시편의 단면 SEM 사진을 나타낸다. 접합부의 두께는 BNi-2가 약 27 ㎛, BNi-3이 38 ㎛를 나타내어 BNi-2의 젖음성이 BNi-3 보다 우수한 것을 알 수 있었으며, 접합부의 초경합금 쪽에서 contrast가 백색의 생성물이 생성된 것을 확인할 수 있었다. BNi-2 초경합금 쪽의 접합부에서는 기공은 발견할 수 없었으나 접합부와 초경합금 모재 사이에 미세한 크랙을 발견할 수 있었다. 크랙은 가열과 냉각시에 생기는 열응력이 초경합금에 집중되어 생긴 것으로 판단되며, 열응력 집중을 피하기 위해 냉각시간을 완만히 하는 것이 바람직할 것으로 판단된다. 접합부와 스테인레스강 사이의 계면에서는 기공이 일부 발견되었다. 또한 접합부와 가까운 스테인레스강에는 contrast가 검은색의 생성물이 관찰되었다. BNi-3 시편의 스테인레스강과 접합부 사이의 계면에서는 접합부와 스테인레스강 모재와 다른 생성물이 생성된 것을 관찰할 수 있었으며, 그 생성물에서 균열이 관찰되었다.

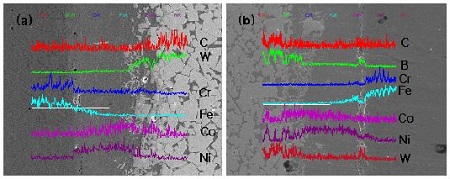

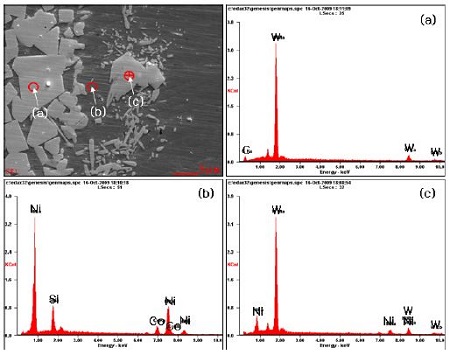

그림 4는 1050 ℃에서 40분동안 BNi-2, 3으로 브레이징한 접합부의 성분을 분석하기 위하여 EDX line profile을 행한 결과를 나타내었다. BNi-2 용가재를 사용하여 접합한 시편의 경우 초경합금 쪽의 접합부에 생성된 생성물은 다른 원소보다 W의 line이 증가하는 것으로 보아 WC가 용가재 쪽으로 확산하여 생성된 것으로 사료되며, 그림 5의 EDX spectra 분석을 통해 WC와 Ni의 화합물임을 알 수 있었다.

스테인레스강 모재에서 관찰된 contrast가 검은 생성물은 Cr line 증가와 그림 6의 EDX spectra 분석결과 Cr rich임을 알 수 있었으며, 이는 용가재에 포함되어 있던 Cr이 스테인레스강 모재로 확산하여 생성된 것으로 사료된다. BNI-3 용가재를 사용하여 접합한 시편의 초경합금 쪽의 접합부에 생성된 생성물은 다른 원소보다 W line의 증가와 그림 7에서의 EDX spectra분석결과 WC가 용가재 쪽으로 확산하여 생성된 WC와 Ni의 화합물이 생성되어 BNi-2와 동일한 양상을 나타내는 것을 알 수 있었다. 하지만 접합부와 스테인레스강 사이의 계면에서는 BNi-2와는 달리 W의 line이 증가하였으며, 그림 8의 EDX spectra 분석결과를 통해 W과 Ni이 주성분인 생성물이 생성된 것을 관찰할 수 있었다. 이 생성물은 WC모재의 W성분이 접합부를 통해 확산하여 생성된 것으로 초경합금 모재쪽에 생성괸 화합물 보다 Ni의 성분이 높은 것을 알 수 있었다.

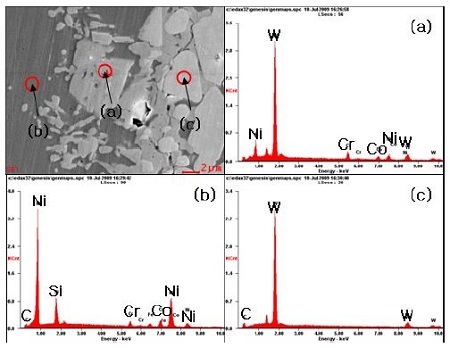

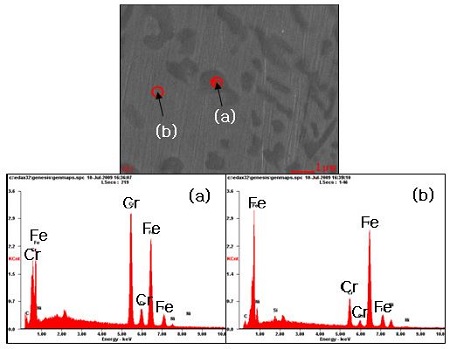

SEM photographs and EDX spectra of brazed specimen with BNi-2 filler metal at stainless steel matrix

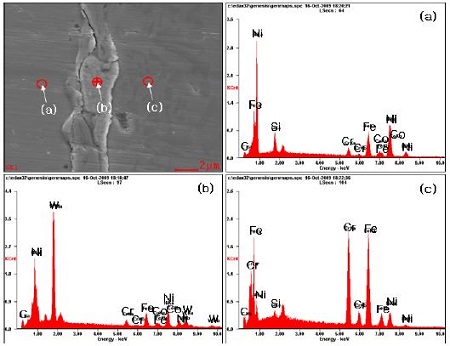

SEM photographs and EDX spectra of brazed specimen with BNi-3 filler metal at stainless steel matrix

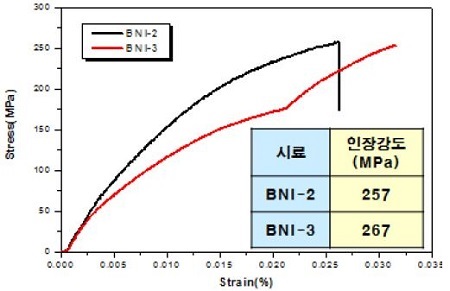

그림 9에 BNi-2, 3으로 브레이징 접합시편의 인장시험 후의 S-S곡선을 나타내었다. 인장강도는 BNi-2가 257 MPa, BNi-3이 267 MPa을 나타내었다. BNi-2 시편은 탄성과 소성변형 후 파괴되었으나, BNi-3의 경우 탄성과 소성변형 후 다시 변형구간이 나타났다.

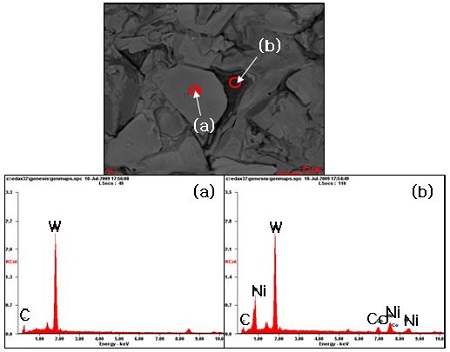

그림 10은 BNi-2로 브레이징한 접합시편의 인장시험 후의 파단면 BEI사진과 EDX spectra를 나타내었다. 파단면에서 contrast가 밝은 부분은 WC로 구분되어 있었으며, contrast가 어두운 부분은 WC와 Ni의 화합물로 구성되어 있는 것을 확인할 수 있었으며, 이로서 브레이징 시편의 파단은 접합부와 초경합금 사이에서 파단된 것을 알 수 있었다. 파단 원인은 그림 3에서 발견한 접합부와 모재 사이에 발생한 미세크랙의 영향으로 판단된다.

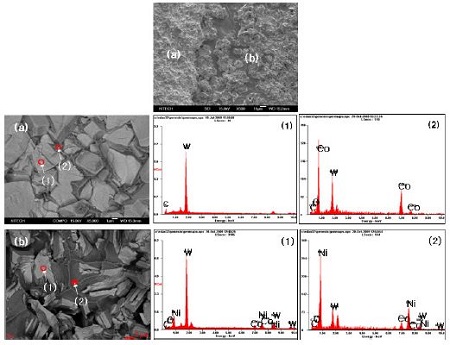

그림 11은 BNi-3으로 브레이징 접합시편의 인장시험 후의 파단면 SEM사진과 EDX spectra를 나타내었다. 파단이 2군데로 나뉘어 파단된 것을 관찰할 수 있었으며 (a)부분은 W과 Co가 주성분으로 검출되는 것으로 보아 WC모재와 접합부 사이에서 파단되었으며, (b)부분은 W과 Ni이 주성분으로 검출되는 것으로 보아 접합부와 스테인레스강 사이의 생성물에서 파단된 것을 EDX spectra를 통해 알 수 있었다. 이와 같이 파단이 2군데로 나뉘어 발생함에 따라 그림 9와 같이 탄성과 소성변형 후 다시 변형구간이 나타난 것으로 사료된다.

6. 결 론

Ni 주성분인 BNi계 용가재를 사용하여 진공분위기에서 브레이징 접합한 WC-8 %Co/STS304 접합체의 조직관찰 및 인장시험 결과 다음과 같은 결론을 얻었다.

- 1) 초경합금과 접합부의 모재 사이에서 관찰된 contrast가 백색의 생성물이 발견되었으며, EDX 분석결과 W과 Ni의 peak가 검출되는 것으로 보아 WC의 W이 용가재 쪽으로 확산하여 W-Ni의 화합물을 생성한 것으로 사료된다.

- 2) BNi-3 시편의 경우 스테인레스강 모재와 접합부 사이에서 W이 주 peak인 생성물이 관찰되었으며, 이 생성물은 WC모재와 W이 확산되어 생성된 것으로 사료된다.

- 3) BNi-2 시편은 탄성과 소성변형 후 파괴되었으나, BNi-3의 경우 탄성과 소성변형 후 다시 변형구간이 나타났다. BNi-2는 접합부와 WC모재 사이에서 파단 되었으나, BNi-3의 경우 WC모재와 접합부 그리고 스테인레스강 모재와 접합부 두 곳에서 파단이 발생하였기 때문으로 사료된다.

- 4) 접합강도는 젖음성과 밀접합 관계가 있다고 알려져 있으나 본 시험결과에서는 젖음성이 비교적 우수했던 BNi-2 시편이 더 낮은 인장강도를 나타내었다. 이는 열응력에 의한 초경합금 모재와 접합부 사이에서 발생한 미세한 크랙의 영향으로 판단되어 초경합금에 집중되는 열응력을 피하기 위해 접합공정 중 냉각시간을 조절할 필요가 있다고 판단된다.

Acknowledgments

본 연구는 국토교통부 플랜트연구개발사업의 연구비지원(15IFIP-B089069-02)에 의해 수행되었습니다.

References

- 기획재정부, (2012), 비전통 에너지 자원의 전망과 시사점.

- 송창현, 권기범, 신대영, 황운규, 임종혁, 조정우, (2013), “Top-Hammer 천공기 국내외 기술동향 분석”, 한국터널공학회, 23(4), p271-279.

- 이우상, (2009), “텅스텐카바이드 초경 슬러지의 리싸이클링에 관한 연구,”, 국민대학교 석사논문.

- 허성중, (2004), “초경합금재의 절삭에 관한 연구”, 한국정밀공학회 춘계학술대회논문요약집, p248.

- 임형섭, 허만규, 김득중, 윤대호, (2014), “나노텅스텐 카바이드 재료 내 입성장 억제제와 코발트의 영향”, 한국세라믹학회지, 51(5), p442-446.

- 문병기, 최철진, 박원욱, (1998), “고온 브레이징 기술의 현황”, 기계와 재료, 10(3), p97-112.

- M. D Bellware, (1958), “Fundamentals of brazing for elevated-temperature service”, Welding Journal, p683-691.

- 김경호, 김광호, 이민구, 이호진, 김흥회, 김숙환, (2006), “니켈기 초합금 접합특성에 미치는 브레이징 공정변수의 영향”, 춘계 대한용접접합학회 발표논문, p266-268.

- (1976), Brazing manual, A.W.S, Inc, Ⅸ.