Study on the Electromagnetic Excitation System for the Measurement of Dynamic Coefficients of Air Foil Bearing for High Speed Rotor

Recently the requirement of long-term mobile energy source for mobile robot or small-sized unmanned vehicle is highly increased, and the micro turbine generator(MTG) which is known to have high energy and power density is under development. MTG is designed to have air foil bearing and high speed rotor of which operating speed is 400,000rpm. In the development stage of high speed rotor and bearing, stability analysis for the full operational speed range is essential and the dynamic coefficients such as stiffness and damping coefficients of bearing depending on the rotational speed are required for that. Although perturbation method is usually used to identify the dynamic coefficients, it’s not easy to give the perturbation to the high speed rotating rotor. In this study, we present the dynamic coefficients measurement system for air foil bearing which consists of electromagnets, gap sensors, high speed motor and controller. This measurement system can exert the sine sweep force to the rotor-bearing, measure the displacement of rotor and get FRF(Frequency response function) of rotor-bearing. The least square estimation method is applied to identify the dynamic coefficients of bearing from the measured frequency response at the different rpm and the identified dynamic coefficients for the wide rotational speed range are presented.

Keywords:

Micro turbine generator, Air foil bearing, High speed rotor, Dynamic coefficient, Electromagnetic excitation system, 마이크로 터빈 발전기, 공기포일베어링, 초고속회전체, 동특성 계수, 전자석 가진장치1. 서 론

최근 높은 에너지밀도와 출력밀도를 동시에 요구하는 이동형 로봇이나 로봇 복장을 개발하기 위해 새로운 형태의 휴대용 전원장치 개발이 활발하다. 마이크로 가스터빈 발전기(Micro gas turbine generator, MTG)는 이러한 요구를 만족시킬 수 있는 적합한 수단으로서 일본, 벨기에, 스위스, 미국 등에서 활발히 연구가 진행 중이다.(12) 본 연구원에서는 공기포일베어링으로 초고속 회전체를 지지하면서 회전속도 400,000 rpm으로 동작하는 출력 500W 급 MTG가 개발 중에 있다.(34) 400,000 rpm의 초고속에서 회전체가 안정적으로 회전하기 위해서는 회전체와 베어링의 설계가 매우 중요하다. 가능한 한 운전범위 내에서는 시스템의 굽힘모드 위험속도를 피해야하며, 회전체 역학적으로 시스템이 안정하도록 베어링을 설계하여야한다. MTG와 같이 큰 부하 상태에서 동작하는 초고속 회전체와 베어링을 개발하기 위해서는 설계단계에서 동작속도 및 부하조건에 대한 회전체 동역학적 위험속도 및 안정성 해석(stability analysis)이 필수적이며, 이를 위해서는 베어링 강성(stiffness) 및 댐핑 계수(damping coefficient)와 같은 동특성 계수를 알고 있어야한다. 베어링 강성 및 댐핑 계수는 회전속도에 따라 그 값이 달라진다.

초고속 회전체에 사용되는 베어링의 동특성을 측정하기 위해서는 임의의 방법을 사용하여 회전체를 가진시킨 후 가진에 의한 변위를 측정하여야한다. 저속의 회전체인 경우 임팩트 헤머를 사용하여 타격하고 고속의 경우에는 공기총을 사용하여 타격하는 방법이 있다.(5) MTG에 적용되는 초고속회전체의 경우 공기총을 이용할 수 있지만, 공기총을 이용할 경우 가진력을 조절하기 어렵고 회전체에 손상을 입힐 수 있다는 단점이 있다. 이를 극복하기 위해 전자석이나 자기베어링을 이용하여 회전체를 가진함으로써 베어링의 동특성을 측정하는 방법이 사용된다.(7~12) 전자기력으로 회전체를 가진하면 비접촉으로 가진할 수 있으므로 회전체-베어링에 손상이 가지 않으며 정현파 소인 방식으로 일정 주파수 범위의 회전체-베어링계의 주파수 응답(FRF, Frequency response function)을 측정할 수 있으므로 베어링의 강성 및 댐핑계수를 보다 정확히 측정할 수 있다. 따라서 본 연구에서는 전자기력으로 초고속 회전체를 가진할 수 있는 전자석형 가진 장치를 설계, 제작하여 이용한다. 한편, 가진하는 회전체가 수만 rpm 이상으로 회전하는 초고속회전체인 경우에는 자속에 의해 와전류가 발생하여 회전체에 고열이 발생할 수 있으며, 15mm이하의 작은 직경의 회전체를 전자기력을 이용하여 가진하기 위해서는 자로를 형성하기 위한 자성체가 회전체 내에 포함되에 제작되어야 한다. 본 연구에서는 전자석, 갭센서, 초고속 모터 및 제어기로 구성된 베어링 동특성 측정장치를 설계하고, 이를 이용하여 회전속도 별로 회전체-베어링계를 정현파 소인법으로 가진하여 주파수응답함수를 측정한 후, 베어링 강성 및 댐핑계수를 예측하는 방법을 제시한다.

2. 마이크로 터빈 발전기의 구성

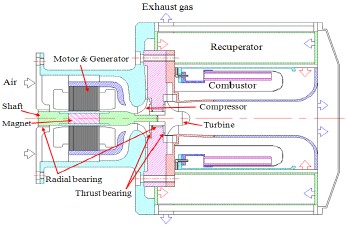

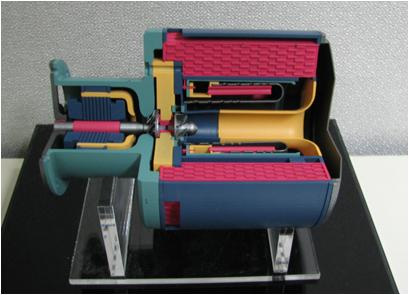

Fig. 1과 2에 500W급 MTG의 구성도 및 목업을 나타내었다. MTG는 전동발전기, 원심형 압축기, 구심형 터빈, 회전체/베어링, 연소기, 열교환기로 구성되어있다. 500W급 MTG는 부피 1,000cm3이하의 휴대가 가능한 작은 크기를 가지도록 개발하는 것이 목표이기 때문에 부피를 최소화하기 위해 압축기 및 터빈이 회전축에 직접 연결되어 회전하는 직결구동방식으로 설계 되었다. 회전체는 공기포일베어링(air foil bearing)에 의해 지지되며, 전동발전기는 3상, 2극, 6슬롯의 영구자석형 동기전동기(PMSM)이며, 회전체에는 지름 10mm, 2극의 전동발전기용 자석이 두께 0.8mm의 인코넬(Inconel) 718 재질의 슬리브(Sleeve)내에 일체형으로 열박음이 되어있다.

3. 전자석을 이용한 베어링 동특성 측정장치의 설계

3.1. 가진용 전자석의 설계

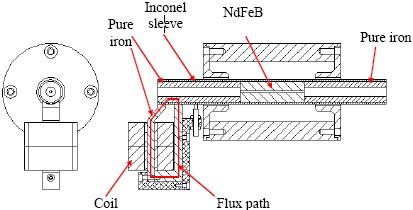

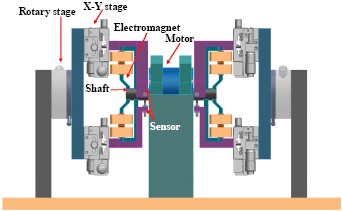

Fig. 3에 전자석을 이용한 베어링 동특성 측정장치의 구성을 나타내었다. 전자석을 이용하여 회전체를 가진하기위해서는 회전체내부에 자로를 형성할 수 있어야한다. 이를 위해 인코넬 슬리브내에 순철 코어를 열박음한다. 회전체의 한 쪽당 전자석을 2개씩 서로 마주보도록 위치시켜, 좌우 모두 4개의 전자석을 배치한다. 그림에는 편의상 전자석이 1개만 표시되어있다. 전자석에 사인파 전류를 인가하면 자속에 의한 힘도 사인형태로 가해진다. 회전체의 양단에 가하는 전류의 위상을 동일하게 하면 회전체의 병진모드가 가진되며, 양단에 가하는 전류를 180도 위상차를 가지도록 가하면 회전체의 원추모드가 가진된다. 회전체의 양단에는 수평(X), 수직(Y)방향에 각각 갭센서를 부착시켜 회전체의 X, Y방향 변위를 측정한다.

전자석에 의해 회전체에 가해지는 가진력(F)은 식 (1)과 같은 관계로 발생하는, 여기서 i는 바이어스 전류를 중심으로 한 전류의 변화량, Ki는 전류강성(Current stiffness), g는 전자석과 회전체사이 간극의 변화량, Kg는 위치강성(Position stiffness)이다.(8~12)

본 연구에서 설계하는 베어링 동특성 측정장치의 핵심부품인 가진용 전자석을 설계하기 위해서는 먼저 회전 중인 회전체에 특정 크기의 변위를 주기위해서 전자석이 어느 정도의 힘을 발생해야하는지 알아야한다. 선행 연구결과로 부터 MTG에 사용될 공기포일베어링의 강성은 약 3×105N/m 정도라는 것을 파악하였다.(5) 이 경우, 측정에 충분한 회전체의 변위 20㎛를 발생시키기 위해서는 약 6N의 힘이 필요하다. 가진용 전자석을 회전체에 배치하는 방법으로는 Heteropolar 방식과 Homopolar 방식이 있다. Heteropolar 방식으로 전자석을 배치할 경우 회전체에 흐르는 자속이 계속 변하기 때문에 와전류가 발생하여 회전체의 온도가 크게 상승하는 문제가 있으나 Homopolar 방식은 회전체의 자속이 변하지 않기 때문에 전자석에 의한 회전체 온도영향이 거의 없다는 장점이 있어 Homopolar 방식으로 전자석을 설계하였다. Table 1에 6N의 힘을 발생하기 위해 설계한 전자석의 사양을 나타내었다.

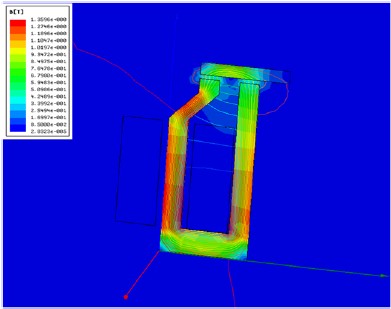

설계된 전자석이 필요한 만큼의 힘을 발생할 수 있는지 확인하기 위하여 전자기장해석 프로그램을 이용하여 시뮬레이션한 결과 전자석과 회전체사이의 정상 갭 1.2mm, 전류 10A의 조건에서 약 6.7N의 힘이 발생할 것으로 예측되었다. 이때의 자속분포를 Fig. 4에 나타내었다.

3.2. 진동 측정 센서

MTG는 정격속도 40만 rpm에서 발전모드로 동작하게 되며 이는 회전주파수 6.7kHz에 해당한다. 이러한 고속 회전속도에서 최소한 회전주파수에 동기되는 진동성분을 측정하기 위해서는 20kHz이상의 응답성능을 가지는 변위센서가 필요하다. 이러한 높은 응답성능을 가진 변위센서로는 레이저 센서나 와전류형 갭센서가 있다. 레이저 센서는 수십 kHz이상의 높은 응답성과 0.1㎛이하의 분해능이 가능하지만 가격이 고가이고 센서 Head의 부피가 커서 소형 회전체의 변위측정에는 적합하지 않다. 와전류형 갭센서는 일반적으로 수kHz 에서 50kHz 사이의 응답성능을 가지는 제품들이 개발되어있다. 그러나 와전류형 센서의 특성상 정확한 변위를 측정하기 위해서는 헤드의 크기가 측정대상 회전체의 크기에 비해 충분히 작아야하며 X, Y방향에서 2개의 헤드를 설치할 때 발생할 수 있는 와전류사이의 간섭을 방지할 수 있어야한다. 위 사항들을 고려하여 Table 2와 같은 사양의 변위 측정 센서를 선정하였다. 회전체의 한 끝당 2개씩 총 4개의 갭센서가 설치되는데 X, Y방향 센서끼리의 간섭을 피하기 위하여 회전체의 같은 위치에 설치되는 센서에 대해서는 와전류 발생 주파수가 다른 센서를 설치하도록 하였다. Fig. 5에 선정된 갭센서의 형상을 나타내었다.

3.3. 베어링 동특성 측정장치의 설계

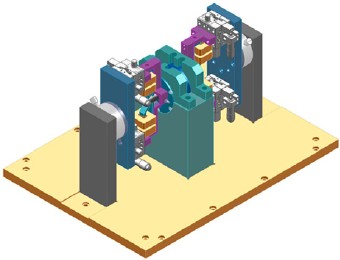

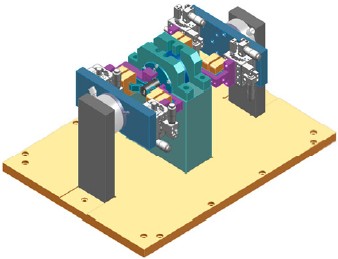

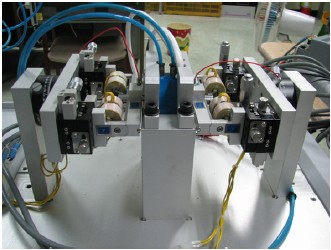

설계된 전자석과 선정된 갭센서를 이용하여 Fig. 6과 같이 베어링 동특성 측정장치를 설계하였다. 본 측정장치에서는 균일한 힘을 회전체의 양단에 가하고 정확하게 변위를 측정해야 전자석과 회전체, 갭센서와 회전체 사이의 간극이 정확한 값을 가지도록 설치하여야한다. 이를 위해 전자석과 갭센서는 X-Y stage를 이용하여 회전체로 부터의 간극을 미세하게 조절할 수 있도록 하였다. 또한 회전체에 대한 전자석의 가진이 수직방향 뿐아니라 수평방향으로도 수행되면서 측정할 수 있어야하는데, 이를 위해 전자석/센서 부분을 쉽게 회전시킬 수 있도록 Rotary stage를 이용하였다. Fig. 7과 Fig. 8에 Rotary stage를 이용하여 수직방향 가진 측정과 수평방향 가진 측정을 위한 각각의 배치를 나타내었다.

4. 전자석을 이용한 베어링 동특성 측정장치의 제작

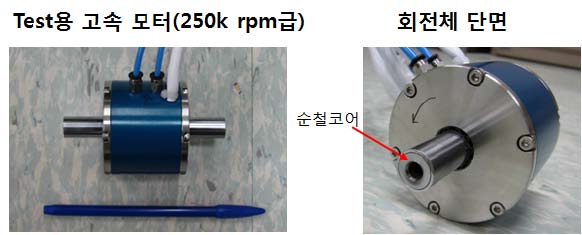

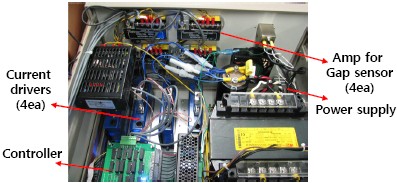

베어링 동특성 측정장치에서 회전체를 구동시키기위한 모터는 Fig. 9의 25만 rpm급 PMSM 모터를 새로 제작하여 사용하였다. 회전체에는 자기 flux path를 위한 순철 코어를 열박음하였다. 가진 전류의 크기와 주파수를 제어 및 데이터 취득을 위한 제어기로는 PC-104 controller를 사용하였으며 전류드라이버는 copley사 제품을 사용하였다. Fig. 10에 가진용 제어기와 여러 부품을 탑재한 베어링 동특성 측정장치용 제어박스의 사진을 나타내었다.

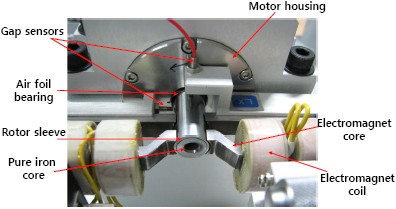

Fig. 12에 베어링 동특성 측정장치의 가진부에 대한 자세한 설명을 나타내었다. 순철 코어가 회전체 슬리브내에 열박음된 회전체는 모터 하우징에 장착된 공기포일베어링에 의해 지지된다. 회전체의 X, Y방향 변위를 측정하기위한 갭센서가 수직으로 배치되어있으며 전자석코어와 전자석 코일로 구성된 전자석이 회전체를 중심으로 가진방향에 정렬되어 배치된다.

5. 베어링 동특성 측정장치를 이용한 가진 실험

전자석을 이용한 가진형 베어링 동특성 측정장치를 이용한 가진 실험은 다음과 같은 절차로 실시한다.

① 특정회전속도로 회전체 회전

② 특정회전속도에서 전자석 가진장치를 이용하여 1∼400Hz 범위에 대해 사인파 전자기력을 이용한 가진

③ 가진에 의한 회전체 변위 측정

④ 가진력과 측정된 회전체 변위신호를 이용한 stiffness 및 damping coefficients 계산

⑤ 회전체 회전속도 12,000∼96,000 rpm 범위에서 12,000 rpm 간격으로 속도를 증가시키면서 실험 반복

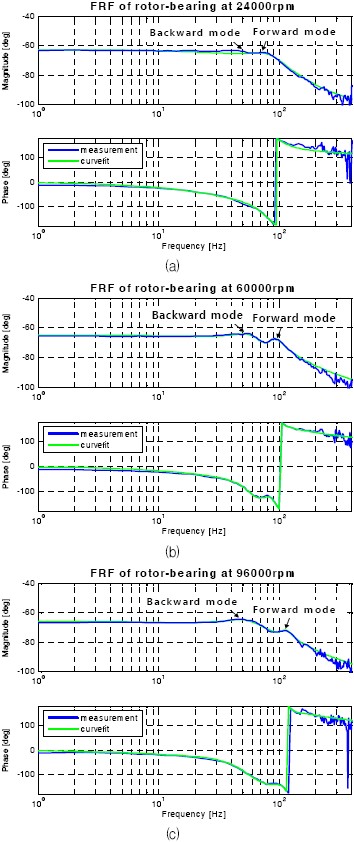

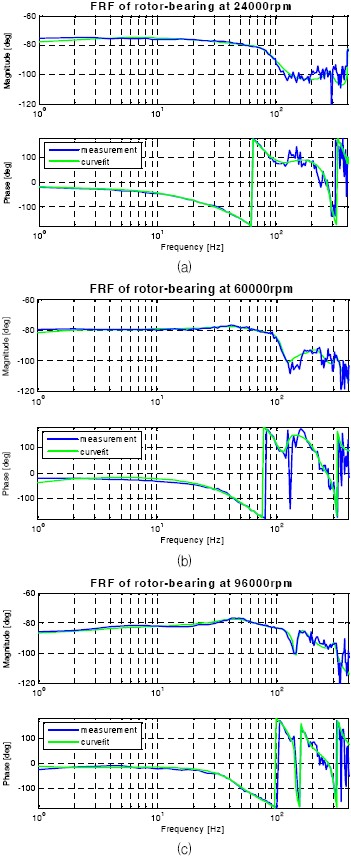

Fig. 13에 각 단계의 회전속도에서 수평방향으로 가진하면서 수평방향의 진동을 측정한 주파수응답함수와 5차 curve-fitting 모델의 예를 나타내었다. 다음의 FRF 측정 결과를 통해 회전속도가 24,000 rpm에서 96,000rpm으로 증가함에 따라 원추모드가 전방모드(forward mode)와 후방모드(backward mode)로 나뉘어지고, 전방모드는 약 70Hz에서 110Hz정도까지 증가하는 것을 알 수 있다. 여기서 전방모드란 원추모드에 의한 휘둘림 방향이 회전체의 회전방향과 일치하는 모드이며, 후방모드란 휘둘림방향이 회전체의 회전방향과 반대인 모드이다.(13) Fig. 14에 각 단계의 회전속도에서 수평방향으로 가진하면서 수직방향의 진동을 측정한 주파수응답함수와 7차 curve-fitting 모델의 예를 나타내었다.

6. 베어링 동특성 계수의 계산

측정된 주파수 응답을 이용하여 베어링의 동특성을 계산하는 방법은 C. R. Burrows 등이 제시한 푸리어 계수를 이용한 최소자승추정법, H. Massmann 등이 제시한 전달함수행렬을 이용한 최소자승추정법 등을 이용하여 계산할 수 있다.(1415) 본 연구에서는 참고문헌 (5)의 선행연구에서와 동일하게 C. R. Burrows가 제시한 방법을 이용하여 베어링의 동특성을 계산하였다.(514)

Measured FRF and curve-fitting model for the case of horizontal excitation / vertical measurement at (a) 24,000 rpm, (b) 60,000 rpm and (c) 96,000 rpm

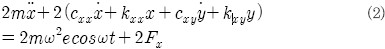

2개의 베어링에 의해 대칭으로 지지되는 강체 회전체의 경우 다음과 같이 수평(X) 및 수직(Y) 방향의 운동방정식을 정적 평형위치로 부터의 미소변위 x, y에 대해 나타낼 수 있다.

여기서, 2m은 회전체의 질량, ω는 회전체의 각속도, e는 편심량, kxx, kxy, kyx, kyy는 베어링의 강성계수, cxx, cxy, cyx, cyy는 베어링의 댐핑계수이다. (2)식의 2Fx는 X 방향의 전자석 가진력이며 이때의 x(t), y(t)는 2Fx에 의한 X, Y 방향의 변위이고, (3)식의 2Fy는 Y 방향의 전자석 가진력이며 이때의 x(t), y(t)는 2Fy에 의한 X,Y 방향의 변위이다. x(t)는 식(4)와 같이 DC 성분이 제거된 푸리에시리즈로 나타낼 수 있으며, y(t), Fx(t), Fy(t)도 마찬가지로 나타낼 수 있다.

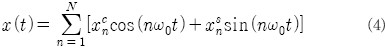

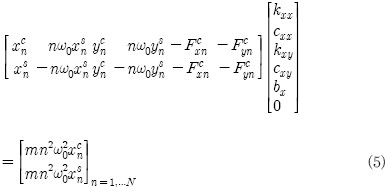

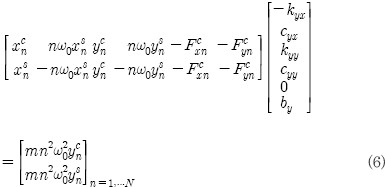

여기서, xcn, xsn는 푸리에시리즈 n차 코사인, 사인성분의 계수이다. 식(4)을 (2), (3)에 대입한 후 cos(nω0t)와 sin(nω0t)로 정리하면 식(5)와 (6)을 얻을 수 있다.

여기서, bx, by는 전자석 가진력의 측정 게인이며, 식(5), (6)에서 간략화를 위해 불평형력은 무시되었으나, 불평형력에 의한 성분은 계산을 위한 행렬에 포함시키지 않으면 되므로 결과에는 영향을 주지않는다.(14) 식(5)와 (6)은 각각 2N개의 방정식으로 구성되어있으며 식(7)과 같이 행렬 형태로 간단히 나타낼 수 있다.

여기서, WF는 변위와 전자석 가진력의 푸리에계수로 구성된 2N×6행렬이고, ΦF는 추정하고자하는 강성계수, 댐핑계수로 구성된 6×1벡터이며, CF는 변위의 푸리에계수로 구성된 2N×1 벡터이다. 식(5)와 식(6)에 대해 각각 식(8)과 같은 최소자승추정식을 적용하면 강성계수와 댐핑계수를 얻어낼 수 있다.

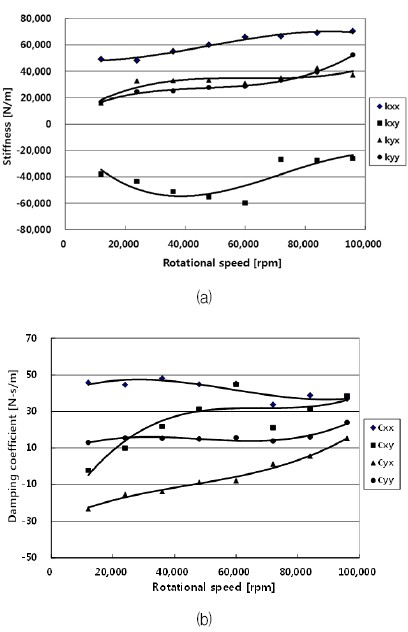

Fig. 15에 위의 방법에 의해 계산한 회전속도에 대한 강성과 감쇠계수를 추세선과 함께 나타내었으며 회전속도에 대해 일정한 경향성을 가지며 변화하는 것을 볼 수 있다. 공기포일베어링은 범프포일의 구조적 강성과 감쇠뿐아니라 압축성 유체인 공기층에 의한 강성 및 감쇠가 복합적으로 작용하게 되므로 회전속도 뿐아니라 가진 주파수 및 가진 크기에 따라서도 강성 및 감쇠가 달라질 수 있다.(16) 실험에 적용된 공기포일베어링의 내경이 15 mm로 소형으로 제작된 것이어서, 강성계수 kyx는 약 5x104∼8x104 N/m 범위로 비교적 작은 값을 갖는 것으로 측정되었으며, 회전속도가 증가할수록 강성이 증가하였다. 댐핑계수 cxx는 40∼50 N⋅s/m 범위의 값을 가지면서 회전속도가 증가할 수록 감소하는 경향을 보였다. 강성계수 kyy와 댐핑계수 cyy는 축에 중력이 수직 방향으로 작용함으로 인해 발생하는 비대칭성으로 인해 수평 방향의 결과에 비해 상대적으로 작은 결과로 나타났다.(15) 댐핑계수 cxy, cyx, cyy는 회전속도가 증가할 수록 증가하는 경향을 보였으며, kyx는 kxx보다 작은 값을 보이지만 역시 회전속도가 증가할 수록 강성이 증가하였다. 강성 계수 kxy는 음의 강성계수를 가지며 6만 rpm정도까지 감소하다 그 이상의 속도에서 증가하는 경향을 보였는데, 이는 공기포일 베어링의 강성이 상대적으로 낮을 경우 나타나는 현상이다.(15)

6. 결 론

본 연구에서는 초고속으로 회전하는 회전체에 사인파 전자기력을 이용하여 가진함으로써 베어링 동특성을 측정할 수 있는 전자석 가진장치를 설계하고 실험에 이용하는 과정을 제시하였다. 전자석 가진시 초고속회전에 의한 와전류 발생을 최소화하기 위하여 Homopolar 형 전자석을 설계하여 배치하였으며, 가진방향을 수직방향, 수평방향으로 선택할 수 있도록 시스템을 설계하였다. 초고속회전체에 전자석가진력이 전달될 수 있도록, 자성체 코어를 회전체 내부에 열박음하여 제작하였다. 제작된 전자석 가진장치를 이용하여 회전체 베어링계의 주파수응답함수를 측정하여 가진장치가 효과적으로 동작함을 확인하였다. 입력된 가진력과 측정된 회전체 변위에 최소자승법을 적용하여 베어링 동특성을 추정하였다.

제작된 베어링 동특성 측정장치를 이용하여 초고속 회전체용 공기포일베어링 개발과정에 있어, 해석적인 방법으로 예측한 베어링의 동특성을 실험적으로 검증할 수 있다. 또한 측정된 베어링 동특성을 이용하여 MTG의 정격속도인 40만 rpm에서의 회전체 동역학 특성을 예측하는데 활용할 수 있다.

Acknowledgments

본 연구는 방위사업청 및 국방과학연구소 지원으로 수행되는 차세대 군용전원특화연구센터 사업의 일환으로 수행되었습니다.

References

-

Isomura, K., Tanaka, S., Togo, S., Esashi, M., “Development of high-speed micro-gas bearings for three-dimensional micro-turbo machines,”, Journal of Micromechanics and Microengineering, (2005), 15(9), pS222-S227.

[https://doi.org/10.1088/0960-1317/15/9/S08]

- Zwyssig, C., Kolar, J. W., Thaler, W., Vohrer, M., “Design of a 100W, 500000 rpm Permanent-Magnet Generator for Mesoscale Gas Turbines,", Industry Applications Conference, (2005), 1, p253-260.

- 한상조, 박준영, 박무룡, 최범석, “초소형 가스 터빈 사이클 해석,”, 대한기계학회 충청지회 춘계학술대회, (2010), p357-358.

-

서정민, 박준영, 최범석, 박무룡, “500W급 초소형 가스터빈 개발을 위한 압축기 성능 평가,”, 유체기계저널, (2012), 15(6), p51-57.

[https://doi.org/10.5293/kfma.2012.15.6.051]

-

박철훈, 최상규, 함상용, “임팩트 테스트를 이용한 초고속 회전체용 공기 포일 베어링의 동특성 계수 측정,”, 유체기계저널, (2011), 14(1), p5-10.

[https://doi.org/10.5293/KFMA.2011.14.1.005]

- Tiwari, R., Lees, A., Friswell, M. I., “Identification of Dynamic Bearing Parameters : A Review,”, The Shock and Vibration Digest, (2004), 36(2), p99-124.

- Kwanka, K., Nagel, M., “Experimental rotordynamic coefficients of short labyrinth gas seals,”, Technische Univ., Rotordynamic Instability Problems in High-Performance Turbomachinery, (1996), p135-144.

- WAGNER, N., Steff, K., “Dynamic labyrinth coefficients from a high-pressure full-scale test rig using magnetic bearings,”, Demag A. G, Rotordynamic Instability Problems in High-Performance Turbomachinery, (1997), p95-111.

- Kim, K. J., Lee, C. W., “Identification of dynamic stiffness of squeeze film damper using active magnetic bearing system as an exciter,”, ISCORMA-2, Gdansk, (2003.).

- Matros, M., Nordmann, R., “Dynamic characteristics of a hydrostatic bearing identified by active magnetic bearings,”, Kaiserslautern Univ, Rotordynamic Instability Problems in High-Performance Turbomachinery 1996, (1997), p23-28.

- Murphy, B. T., Scharrer, J. K., Sutton, R. F., “The Rocketdyne Multifunction Tester, Part I-Test Method,”, Rotor Dynamics Instability Problems in High Performance Turbomachinery, Texas A&M University, (1990.).

- Hawkins, L. A., Murphy, B. T., Lang, K. W., “The Rocketdyne Multifunction Tester-Part II: Operation of a Radial Magnetic Bearing as an Excitation Source,”, Symposium of rotordynamic instability problems, (1990.).

- 양보석, “회전기계의 진동”, 인터비젼, (2002), p24-28.

-

Burrows, C. R., Sahinkaya, M. N., “Frequency-domain estimation of linearized oil-film coefficients,”, ASME Journal of Lubrication Technology, (1981), 104(2), p210-215.

[https://doi.org/10.1115/1.3253182]

- Massmann, H., Normann, R., Some New Results Concerning the Dynamic Behavior of Annular Turbulent Seals, Proceedings of Instability Problems Workshop, Texas A&M University, (1985), p179-194.

- 이용복, 김태호, 김창호, 이남수, 최동훈, “범프 포일 베어링들의 동적 계수에 관한 실험적 연구,”, 한국윤활학회지, (2002), 18(1), p42-48.