가스터빈 결빙방지 시스템이 복합화력발전 시스템의 성능에 미치는 영향

Abstract

Anti-icing is important in gas turbines because ice formation on compressor inlet components, especially inlet guide vane, can cause performance degradation and mechanical damages. In general, the compressor bleeding anti-icing system that supplies hot air extracted from the compressor discharge to the engine intake has been used. However, this scheme causes considerable performance drop of gas turbines. A new method is proposed in this study for the anti-icing in combined cycle power plants(CCPP). It is a heat exchange heating method, which utilizes heat sources from the heat recovery steam generator(HRSG). We selected several options for the heat sources such as steam, hot water and exhaust gas. Performance reductions of the CCPP by the various options as well as the usual compressor bleeding method were comparatively analyzed. The results show that the heat exchange heating system would cause a lower performance decrease than the compressor bleeding anti-icing system. Especially, the option of using low pressure hot water is expected to provide the lowest performance reduction.

Keywords:

Anti-icing System, Compressor Bleed, Combined Cycle System, Gas Turbine, Heat Exchange, HRSG키워드:

결빙방지 시스템, 압축기 추기, 복합화력발전 시스템, 가스터빈, 열교환, 열회수증기발생기1. 서 론

항공기 엔진 및 발전 등에 사용되는 가스터빈은 대기 온도 조건에 따라 입구에서 결빙이 발생할 수 있다. 이러한 결빙현상은 가스터빈의 성능 저하를 야기한다. 따라서 결빙 문제를 해결하기 위해 결빙방지(anti-icing) 시스템에 대한 다양한 연구가 진행되고 있다. (1, 2) 현재 관련 연구는 항공기용 가스터빈에 집중되어 있다. (3, 4) 하지만 결빙 문제는 비단 항공기용 가스터빈만의 문제는 아니다. 응결이 진행되는 낮은 대기 온도 조건으로 운전 중인 발전용 가스터빈은 결빙으로 인한 문제가 발생한다. 발전용 가스터빈에서 결빙이 주로 발생하는 위치는 압축기 입구안내깃(inlet guide vane)이다. 압축기 입구안내깃에 결빙이 흡착되면 몇 가지 문제가 발생한다. 압축기 입구의 면적이 줄어 압축기로 유입되는 공기의 양이 감소하게 되어 가스터빈의 성능이 저하되고 (5) 압축기에서 서지(surge) 또는 스톨(stall)을 발생시킬 수 있다. (6) 또한 흡착된 얼음이 가스터빈의 안쪽으로 빨려 들어가면 심각한 기계적인 손상을 초래한다. 본 연구에서는 결빙에 의한 성능 저하보다 결빙으로 발생될 수 있는 기계적 손상을 예방하는 목적으로 결빙방지를 할 때 결빙방지 방법에 따른 성능 비교를 진행하였다.

결빙을 방지하기 위하여 흡입공기를 가열하여 얼음 형성을 방지하는 방법을 이용한다. 그러나 이러한 방법은 흡입공기의 온도가 상승 되어 가스터빈의 공기유량 및 출력, 효율을 감소시킨다. 그럼에도 불구하고 결빙방지 시스템을 적용하지 않을 경우 발생하는 안정성 문제 때문에 가스터빈 제작사는 결빙방지 시스템을 포함한 가스터빈을 설계한다. (7)

일반적인 결빙방지 시스템은 흡입 시스템 앞에 열선(heating coil)을 설치하여 압축기로 흡입되는 공기의 온도를 증가시킨다. (8) 이 방법은 압축기 입구에 열선을 설치하기 때문에 압력강하가 발생하고 열선에 추가적인 전력 공급이 필요하다.

또 다른 방법은 압축기 출구에서 터빈 냉각을 위해 사용되는 고온, 고압의 공기를 일부 추기(bleed)하여 압축기 입구에서 낮은 온도의 공기와 혼합하여 예열하는 방식이다. (9) 압축기 추기 방식은 압축기로부터 고온, 고압의 공기 중 일부를 사용하므로 가스터빈 성능을 저하시킨다. (10)

발전용 가스터빈은 단독으로 보다는 출력과 효율이 높은 복합화력발전 시스템으로 더 많이 사용된다. 복합화력발전 시스템은 가스터빈과 HRSG(Heat recovery steam generator), 증기터빈으로 구성되어 있다. 복합화력발전 시스템의 경우, HRSG에서 고온의 증기 및 고온수, 배기가스 등 이용할 수 있는 열원이 많다. 이러한 점을 반영하여 HRSG의 다양한 열원을 이용할 수 있는 결빙방지 시스템 모델링을 제시하였다. 열원을 사용하는 방식으로 직접 분사방식과 열교환 방식이 있지만 고온의 증기 및 고온수를 압축기 입구에 직접 분사하는 방식은 상대습도를 높이게 되어 결빙을 초래할 수 있다. 그러므로 열교환기를 이용하여 압축기 입구공기를 예열하는 방식을 사용하였다.

본 연구에서는 결빙방지 방법으로 일반적으로 사용되는 compressor bleed heating 시스템과 HRSG에서 고온의 열원을 이용하는 heat exchange heating 시스템을 적용하여 열원의 추기 위치에 따른 복합화력발전 시스템의 성능을 비교하였다.

2. 시스템 모델링

2.1 복합발전 시스템

본 연구에서는 MHPS사의 M501GAC 가스터빈을 이용하여 복합화력발전 시스템을 구성하였다. 시스템 모델링은 상용 프로그램인 GateCycle (11)을 사용하였으며 제작사에서 제공되는 성능 사양 (12)과 모델링을 통해 계산된 가스터빈 성능 비교를 Table 1에 나타내었다.

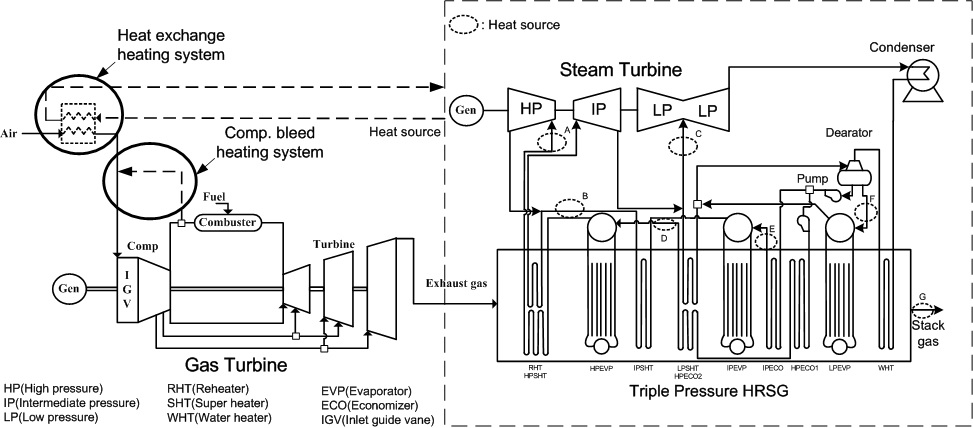

시스템의 구성은 Fig. 1에서 나타낸 바와 같이 가스터빈을 이용한 복합화력발전 시스템에 결빙방지 시스템을 적용한 것이다. 압축기에서 나오는 점선의 유동 흐름은 압축기 끝단의 공기 일부를 이용하여 흡입공기를 가열하는 결빙방지 시스템을 나타낸 것이다. HRSG 안의 각 영문자(A-G)는 열교환기를 통하여 흡입 공기를 가열하는 결빙방지 시스템에서 각 열원의 위치를 나타낸 것이다. 결빙방지 시스템에 대한 설명은 아래 2.2절과 2.3절에서 자세히 설명된다. 복합화력발전 시스템의 출력 및 효율, 하부사이클의 압력 범위는 Table 2에 나타내었다. 시스템 모델링에 적용된 HRSG는 대형 가스터빈의 배출가스를 효과적으로 활용할 수 있도록 삼중압(triple pressure)의 설계를 적용하였다. Table 2에서 가스터빈의 출력이 Table 1의 설계점보다 다소 작은 것을 볼 수 있는데 그 원인은 HRSG에서의 압력손실에 의해 터빈의 출구압력이 다소 높아지기 때문이다. 복합화력발전 출력(power output)및 열효율(thermal efficiency)은 다음과 같은 식으로 정의하였다.

| (1) |

| (2) |

위 식에서 은 질량유량, LHV는 저위발열량(lower heating value)이며, 하첨자 CC는 복합화력발전, GT는 가스터빈, ST는 증기터빈이다.

결빙방지 시스템은 낮은 온도와 높은 상대습도 조건 하에 작동된다. 따라서 외기조건인 ISO(15℃, 상대습도 60%) 상태를 벗어나는 운전을 하므로 탈설계 해석을 진행하였다. 탈설계 해석을 위해 압축기 성능선도와 식 (3)의 터빈 초킹 조건 (13)을 사용하였다.

| (3) |

식 (3)에서 A는 면적, T와 P는 온도와 압력, R은 기체상수, γ는 비열비이고 하첨자 in은 입구를 나타낸다.

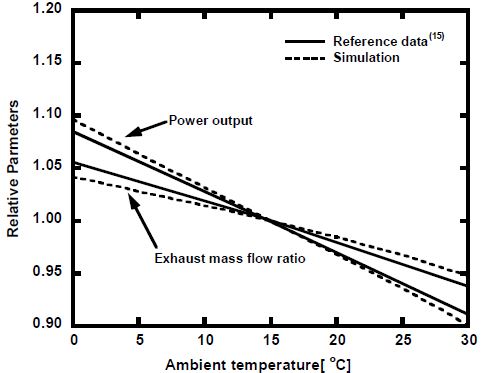

해석에 사용된 G-class의 압축기 성능선도는 제작사에서 제공하지 않으므로, 성능이 유사한 F-class의 압축기 성능선도를 스케일링하여 사용하였다. (14) 사용한 성능선도의 타당성을 확인하기 위하여 제작사에서 제공하는 G-Class의 운전데이터 (15)와 외기온도에 따른 시뮬레이션 결과를 비교하였고 Fig. 2에 나타내었다. 두 가지 자료가 비교적 잘 일치하므로 사용한 압축기 성능선도가 본 연구의 해석에 사용하기 충분함을 확인하였다.

2.2 결빙방지 시스템 적용조건

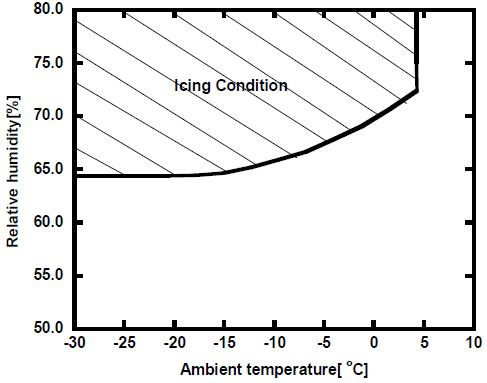

제작사에서 제시하는 외기온도와 상대습도에 따른 얼음 형성 조건 (16)을 Fig. 3에 나타내었다. 본 연구에서 이를 참고하여 결빙방지 시스템의 적용 조건을 결정하였다. 외기온도가 4.4℃ 이하이고 상대습도가 약 64% 이상일 때 블레이드에 얼음이 형성된다 (16). 따라서 이를 방지하기 위해서는 흡입공기가 4.4℃ 이상이거나, 상대 습도가 64% 이하가 되도록 공기의 온도를 높여 주어야 한다. 본 연구에서는 결빙방지가 필요한 외기조건 범위 내에서 결빙 방지에 의한 시스템 성능 변화가 큰 외기 조건을 설정하였다. 외기조건은 상대습도가 98%이고, 온도가 -15~0℃일 때를 가정하였고, 흡입공기의 온도를 높여 결빙이 형성되지 않는 상대습도 60%가 되도록 하여 결빙방지 시스템을 적용하는 해석을 수행하였다. 즉, 각 외기온도 조건에서 상대습도를 98%에서 60%로 감소시키기 위하여 입구공기를 가열한 후 온도를 계산하였다. (17)

2.3 Compressor bleed heating 시스템

Compressor bleed heating 시스템은 압축기의 끝단에서 공기를 추기하여 흡입구로 분사하는 방식이기 때문에 시스템의 구조가 간단하고, 하나의 밸브를 이용하여 유량을 조절하기 때문에 제어가 용이하다. 또한 다른 시스템들에 비해 추가적인 설비가 필요하지 않아 비용이 저렴하고, 흡입공기와 혼합하여 가열하는 방식으로 빠르게 온도를 올릴 수 있는 장점이 있다. (18) 하지만 압축된 공기를 입구로 다시 분사하기 때문에 터빈으로 들어가는 유량이 감소되어 시스템의 출력과 효율이 감소하게 된다.

2.4 Heat exchange heating 시스템

Heat exchange heating 시스템은 흡입구에 열교환기를 설치하여 흡입공기를 가열하는 시스템이다. 흡입공기를 가열하기 위한 열원으로는 하부사이클의 증기, 고온수 및 배기가스로 선정하였고(각각 별도의 옵션으로 고려함), Fig. 1 HRSG 안에 표기되어 있는 각 영문자(A-G)가 열원의 추기 위치이다. (A), (B), (C)는 증기추기를 한 경우이고, 각각 HPSHT(HP superheater)의 출구, IPSHT(IP superheater)의 출구, LPST(LP steam turbine)의 입구이다.(D), (E), (F)는 각각 HPECON(HP economizer)출구, IPECON(IP economizer)출구, 탈기기(Deaerator) 출구이다. (G)는 HRSG에서 열교환을 마치고 나온 배기가스를 열원으로 사용하는 방식이다. 배기가스를 제외한 각 지점에서 추기된 유체는 열교환 후 다시 원 위치로 회수된다. 추기된 유체가 열교환 과정으로 인한 5%의 압력 강하를 보상하기 위하여 팬과 펌프로 승압되었으며 시스템 출력과 효율 계산에 반영하였다. 열교환 방식의 결빙방지 시스템은 압축기에서 공기를 추기할 필요가 없어 가스터빈 출력에 영향을 주지 않는 장점이 있다.

3. 시스템 해석 결과

3.1 Compressor bleed heating 시스템이 성능에 미치는 영향`

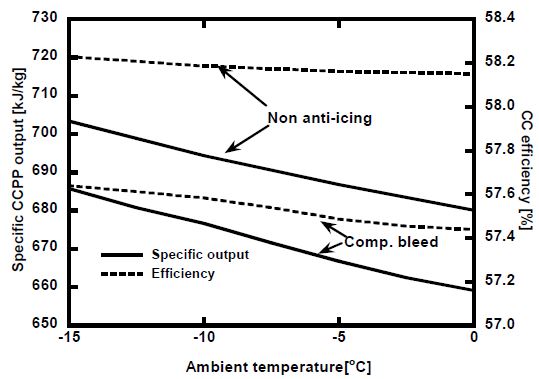

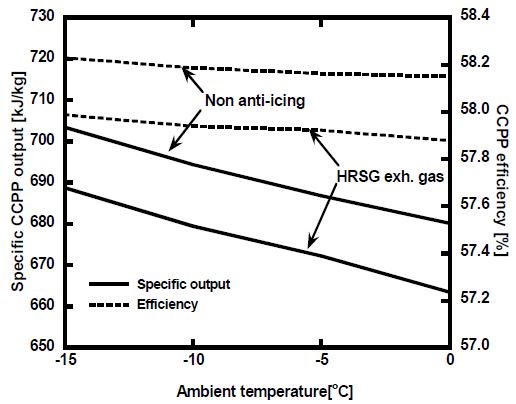

Compressor bleed heating 시스템을 이용한 결빙방지 시스템을 적용하기 전과 후의 복합화력발전의 비출력 및 효율을 Fig. 4에 나타내었다. 결과를 보면 비출력과 효율이 감소하는 것을 알 수 있다. 시스템의 비출력 감소가 발생한 이유는 compressor bleed heating 시스템은 압축기 끝단에서 고온 고압의 공기 일부를 다시 입구로 우회하여 보내기 때문에 터빈 출력이 감소하게 된다. 또한 배기가스의 유량도 감소하여 결과적으로 하부사이클의 출력도 감소하게 된다.

3.2 Heat exchange heating 시스템에서 열원 추기 위치에 따른 성능분석

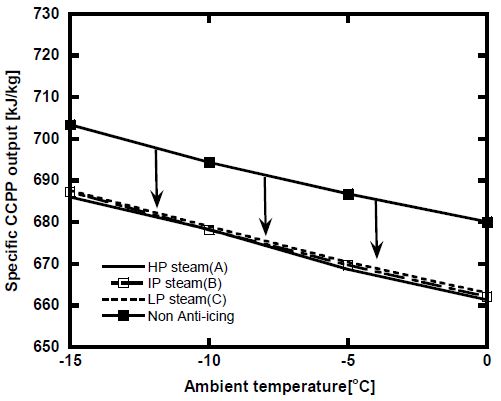

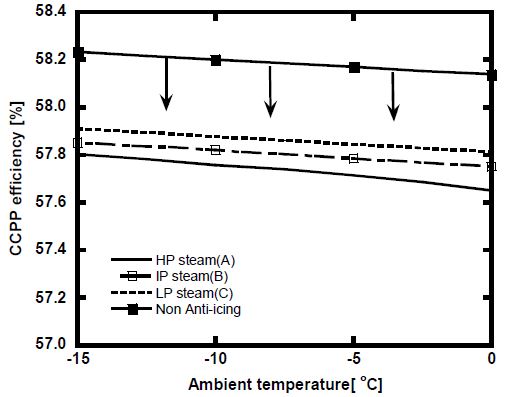

(A)~(F) 각각의 증기 및 고온수 추기 위치별 성능을 비교 하였다. Heat exchange heating 시스템에서 열원으로 증기를 사용하고 추기 위치별 결빙방지 시스템의 적용 유무에 따른 복합화력발전의 비출력을 Fig. 5에 나타내었고 효율을 Fig. 6에 나타내었다. Compressor bleed heating 시스템과 동일하게 흡입공기 온도의 상승으로 질량 유량이 감소하므로 비출력이 감소하는 경향을 보였다. 증기를 열원으로 사용하는 경우 증기터빈으로 들어가는 증기를 추기하여 열교환 후 다시 터빈으로 유입시키는 시스템이다. 그렇기 때문에 증기터빈에 들어가는 유량은 변화가 없지만 열교환으로 인해 증기터빈 입구 증기의 온도가 감소하여 증기터빈의 출력이 감소하게 된다. 추기 위치별로 성능을 비교하였을 때 LP 터빈 입구의 증기를 사용한 경우가 비출력과 효율의 감소 폭이 가장 작게 나타났다.

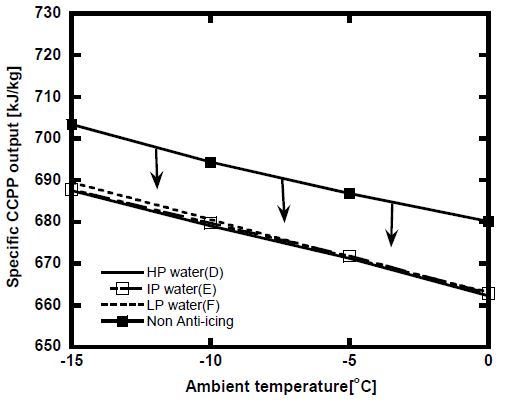

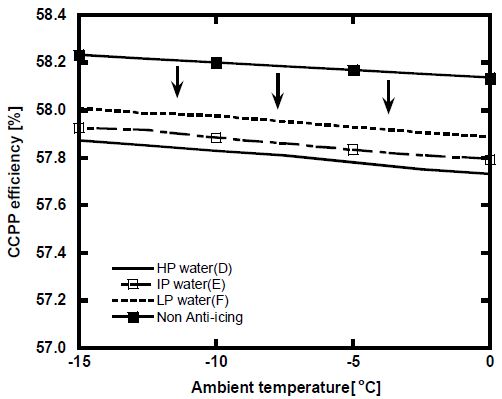

열원으로 고온수를 사용하는 heat exchange heating 시스템에서 열원의 추기 위치별 복합화력발전 시스템의 비출력을 비교한 결과를 Fig. 7에 나타내었고, 효율을 Fig. 8에 나타내었다. 고온수 중에서는 탈기기 출구(저압부)에서 추기한 경우 결빙방지 시스템 적용 전과 비교하여 비출력과 효율의 감소폭이 가장 작았다. 증기와 고온수 모두의 경우 저압부에서 비출력 및 효율의 감소가 가장 적었다. 그 원인은 저압부로 갈수록 유체의 에너지 준위가 낮아지기 때문이다. 따라서 하부사이클 출력 생산에 큰 영향을 끼치는 고압부의 유체를 입구공기 가열에 사용하는 것보다 저압부의 유체를 사용하는 것이 시스템 성능 면에 있어서 손실을 줄일 수 있다.

마지막으로 HRSG 배기가스를 열원으로 사용한 heat exchange heating 시스템에서 결빙방지 시스템의 적용에 따른 복합화력발전의 성능의 변화를 Fig. 9에 나타내었다. HRSG의 배기가스를 열원으로 사용하는 경우 폐열을 사용하여 흡입공기를 가열하기 때문에 가스터빈과 증기터빈의 출력에 영향을 주지 않는다. 하지만 열교환기를 통과시키기 위해 승압이 필요하므로 동력이 소모된다.

3.3 비교 분석

본 절에서는 열선을 이용하여 가열한 시스템 성능 변화와 3.1, 3.2절에서 얻은 결과를 바탕으로 compressor bleed heating 시스템과 여러 가지 heat exchange heating 시스템 적용 시의 성능변화를 종합적으로 비교한다. 추가적으로 가장 간단한 방법인 압축기입구에 열선을 설치하는 방법도 같이 비교하였다. 이 방법에서는 열선 가열에 필요한 전력을 CCPP 출력에서 감하여 플랜트 순성능을 계산하였다. 전력을 열로 전환하는 효율을 100%로 가정하였다. 실제로는 이보다 효율이 낮으므로 여기 보이는 예시는 가장 성능이 좋은 경우이다. Heat exchange heating 시스템에서 증기 및 고온수의 추기 위치는 3.2절 결과를 반영하여 비출력과 효율 감소폭이 가장 작은 저압부를 선택하였다.

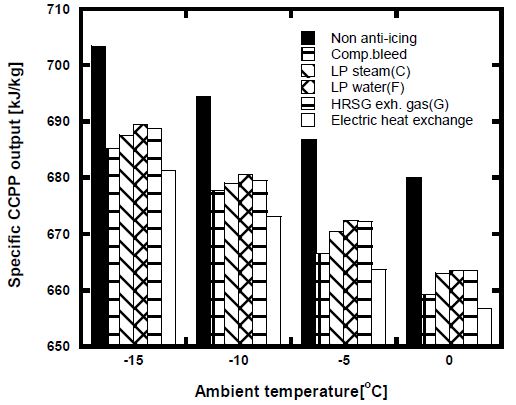

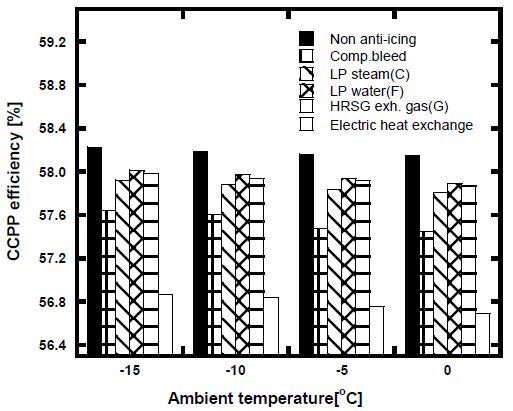

결빙방지 시스템 및 외기온도에 따른 복합화력발전의 비출력 및 효율 변화를 각각 Fig. 10과 Fig. 11에 나타내었다. 열선을 이용한 가열방법은 656~681 kJ/kg으로 결빙방지 방법중 가장 낮은 비출력을 나타내었다. Compressor bleed heating 시스템보다 heat exchange heating 시스템이 열원 종류에 상관없이 비출력이 2~6 kJ/kg 높게 나타났다. Heat exchange heating 시스템에서 열원 종류별로 비교하였을 때 고온수(LP water)를 사용한 경우에 승압에 소모되는 동력이 가장 적어 비출력이 663~689 kJ/kg으로 가장 높았다.

결빙방지 시스템별 효율을 비교하였을 때 열선을 이용한 가열방법은 1.33~1.44%p로 가장 큰 효율 감소폭을 나타 내었다. Compressor bleed heating 시스템을 사용한 경우에 0.59~0.70%p 감소폭을 나타내었고, heat exchange heating 시스템에서 고온수를 열원으로 사용하였을 때 0.21~0.26%p로 가장 작은 감소폭을 나타내었다. HRSG 배기가스를 사용하는 경우 온도가 증가할수록 고온수를 사용하는 경우와 비슷한 결과를 나타내었다.

4. 결 론

결빙방지 시스템으로서 기존에 사용하는 compressor bleed heating 시스템과 본 연구에서 제시한 heat exchange heating 시스템을 복합화력발전 시스템에 적용하였을 때의 성능을 비교하였다.

- 1) Heat exchange heating 시스템은 흡입공기와 열교환하는 열원으로 HRSG의 증기, 고온수, 배기가스를 이용할 수 있다. 증기와 고온수를 추기할 경우 저압부에서 추기할 때 비출력과 효율의 감소폭이 낮게 나타났다. Heat exchange heating 시스템에서 열원의 종류에 따른 성능을 비교해보면 고온수를 이용할 경우가 가장 낮은 비출력과 효율의 감소를 나타내었다.

- 2) 열선을 이용한 가열 방법의 경우 다른 두 방법보다 현저히 낮은 시스템 성능을 나타내었다. Compressor bleed heating 시스템과 heat exchange heating 시스템의 성능을 비교하면 열원의 종류에 상관없이 heat exchange heating 시스템의 비출력과 효율이 높았다. Heat exchange heating 시스템 중 가장 효율 감소폭이 낮은 경우인 열원으로 고온수를 사용할 때 compressor bleed heating 시스템의 효율보다 0.4%p 낮은 효율 감소를 나타내었다.

- 3) 이를 통해 플랜트 성능 측면에서 보았을 때 본 연구에서 제시한 HRSG의 열을 사용하는 방법이 기존의 압축기 출구 공기를 사용하는 방법 보다 우수하다고 결론지을 수 있으며, 사이트별 운전 조건을 반영하여 경제성 평가를 거쳐 도입 여부를 판단할 수 있을 것이다.

Acknowledgments

본 논문은 2014년도 산업통상자원부의 재원으로 한국에너지 기술평가원(KETEP)의 지원을 받아 수행한 연구과제입니다(No. 20141010101850).

References

- Majed, S., (2006), “Anti-Icing in Gas Turbines”, MS Thesis, Dept. of Energy Sciences, Lund University, Lund, Sweden.

- Patton, R. E., (1976), “Gas Turbine Operation in Extreme Cold Climate”, ASME Paper 76-GT-127.

-

Dong, W., Zhu, J., Zheng, M., and Chen, Y., (2015), “Thermal Analysis and Testing of Nonrotating Cone with Hoe-air Anti-icing System”, Journal of Propulsion and Power, Vol. 31(No. 3), p896-903.

[https://doi.org/10.2514/1.B35378]

- Bernic, M., and Roy, L., (2011), “Gas Turbine Propulsion Systems”, John Wiley & Sons, New York, p150-151.

-

Kurz, R., and Brun, K., (2001), “Degradation in Gas turbine Systems”, Journal of Engineering Gas Turbines and Power, Vol. 123, p70-77.

[https://doi.org/10.1115/1.1340629]

- Hill, D. G. T., (1973), “Gas Turbine Intake Systems in Unusual Environments”, ASME Paper 73-GT-38.

- Siemens Power Generation, Inc, (2009), “Siemens Gas Turbine Package SGT5-PAC 4000F”, http://www.energy.siemens.com [Accessed, April 2016].

- Chappell, M. S., and Grabe, W., (1974), “Icing Problems on Stationary Gas Turbine Power Plants”, National Research Council of Canada.

- Dickson, J., (1976), “Extreme Cold Weather Operation of Gas Turbines Shows Key Problems”, Oil and Gas Journal, Vol. 74(No. 17), p104-110.

-

Willbanks, C. E., and Schulz, R. J., (1975), “Analytical Study of Icing Simulation for Turbine Engines in Altitude Test Cells”, Journal of Aircraft, Vol. 12(No. 12), p960-967.

[https://doi.org/10.2514/3.59900]

- GE-Energy, (2013), GateCycle ver 6.1.2.

- Farmer, R., (2015), “Gas Turbine World 2015 performance Specs”, A Pequot Publishing Inc, Vol. 45, p17.

- Palmer, C. A., and Erbes, M. R., (1994), “Simulation Methods Used to Analyze the Performance of the GE PG6541B Gas Turbine Utilizing Low Heating Value Fuels”, Proc. of ASME Cogen Turbo Power, p1-10.

- Frank, J. B., (2000), “GE Gas Turbine Performance Characteristics”, GE Power Systems, GER-3567H.

- Mitubish Hitach Power Systems, LTD, “M501G Series Gas Turbine Specification”, https://www.mhps.com [Accessed, April 2016].

- GE Power & Water, (2015), “Anti-icing System”, GE Power Generations, GEA-32069A.

- Wilbert, F. S., and Jerold, W. J., (1982), “Refrigeration & Air Conditioning”, McGraw-Hill, p43.

- Loud, R. L., and Slaterpryce, A. A., (1991), “Gas Turbine Inlet Air Treatment”, GE Power Generations, GER- 3419A.